Изобретение относится к ракетно-космической технике и может быть использовано для обеспечения взрывобезопасности отработавших ступеней (ОС) ракет-носителей (РН) с остатками криогенных компонентов ракетного топлива (КРТ) в топливных баках, а также для использования извлеченных энергетических ресурсов, находящихся в остатках КРТ, например, для реализации маневра перевода верхних ОС на орбиты утилизации или управляемого спуска нижних ОС при их движении на траектории спуска.

Известен ряд технических решений по обеспечению взрывобезопасности ОС с маршевыми жидкостными ракетными двигателями (ЖРД) на основе газификации жидких остатков КРТ, т.е. превращением их в газовую фазу и их выброс через дренажные клапаны и дренажные магистрали, например, техническое решение, основанное на газификации самовоспламеняющихся компонентов топлива в баках РН после выключения маршевого ЖРД, например, патент RU 2359876, опубл. 27.06.2009 г. «Способ очистки отделяющейся части ракеты от жидких токсичных остатков КРТ и устройство для его осуществления».

Прототипом предлагаемого способа является техническое решение по патенту №2028468, опубл. 09.02.1995 г.«Способ нейтрализации токсичных компонентов ракетного топлива на основе азотной кислоты и несимметричного диметилгидразина в отделяющейся части ракеты» для самовоспламеняющихся компонентов ракетного топлива: окислителя азотного тетраксида (AT) и горючего несимметричного диметилгидразина (НДМГ). Данный способ включает следующие операции: после останова двигателя часть жидкого НДМГ подают в магистраль AT низкого давления, а газообразные продукты разложения AT при достижении предельно допустимого давления в баке AT направляют в бак с остатками НДМГ и осуществляют сброс продуктов взаимодействия в окружающее пространство.

Практически реализация способа-прототипа представляет собой подачу теплоты в баки на основе введения самовоспламеняющихся КРТ в соответствующие баки.

К недостаткам этого технического решения при применении его для газификации остатков жидких КРТ кислорода и керосина относятся:

- топливная пара кислород-керосин не являются самовоспламеняющейся;

- система наддува баков в рассматриваемом случае использует холодный газ гелий с температурой ~ 90K, а в прототипе используется горячая химическая система наддува с температурой газа наддува ~ 450K.

Целью предлагаемого технического решения является исключение указанных недостатков и повышение эффективности процесса газификации остатков компонентов топливной пары кислород-керосин, что достигается за счет того, что в способе газификации невырабатываемых остатков жидкого кислорода и керосина в баках ступени ракеты-носителя после выключения маршевого жидкостного ракетного двигателя, основанном на подаче теплоты в баки с остатками компонентов топлива в жидкой и газообразной фазах, газа наддува, и утилизацию продуктов газификации, вводят дополнительные действия:

- в бак окислителя О 2 подают пропан из автономной емкости 7 и осуществляют зажигание пропано-кислородной смеси в системе зажигания 8, при этом количество пропана определяют из условия получения необходимого количества теплоты для полного испарения жидких остатков кислорода и, при достижении заданного давления в баке О, определяемого из условий прочности бака О и обеспечения перетока необходимого количества продуктов газификации из бака О в бак горючего Г, осуществляют совместную подачу смеси продуктов газификации из бака О и пропана из автономной емкости в бак горючего Г, осуществляют зажигание этой смеси в баке горючего Г, при этом количество смеси определяют из условия получения необходимого количества теплоты для полного испарения жидких остатков керосина,

- а оставшиеся продукты газификации в баке О утилизируют путем подачи в газореактивные сопла, и,

- по достижению заданного давления в баке горючего Г, определяемого условиями прочности бака горючего Г (далее «баки О и Г»), утилизируют путем подачи в газореактивные сопла.

Реализация способа.

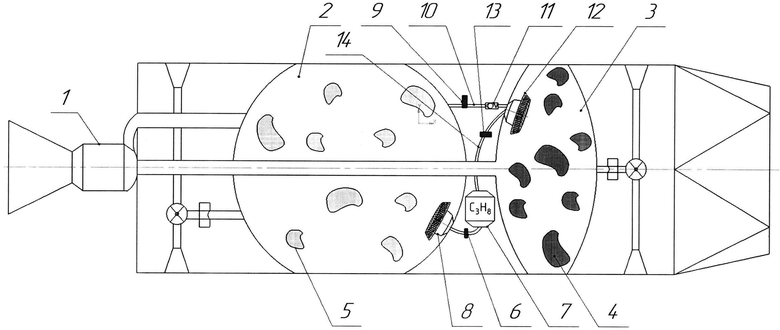

Существо предлагаемого способа и устройств, их реализующих, поясняется фиг. 1, на которой приведена общая схема газификации остатков КРТ в баках О и Г на основе использования пропана.

После выключения маршевого ЖРД 1 в баках О 2 и Г 3 остаются жидкие невырабатываемые остатки КРТ 4,5 и, соответственно, газ наддува гелий и пары КРТ. По команде из системы управления открывается управляемый клапан 6 и пропан из емкости 7 с секундным массовым расходом  (τ) подается через систему зажигания и горения 8 в баке О, где он смешивается с парами кислорода, зажигается и начинается процесс диффузного горения, по аналогии с горением факела в воздушной среде.

(τ) подается через систему зажигания и горения 8 в баке О, где он смешивается с парами кислорода, зажигается и начинается процесс диффузного горения, по аналогии с горением факела в воздушной среде.

Газ пропан С3Н8 выбран в качестве горючего для сжигания в баке О в парах кислорода исходя из его физико-химических свойств, широкого применения в топливных системах. Температура его замерзания 85К, что близко к температуре паров жидкого кислорода (94К при температуре кипения 90К, см. [кн. 1] Н.Л. Глинка. Общая химия. Издание 16-е, переработанное. "Химия". М. 1973 г.).

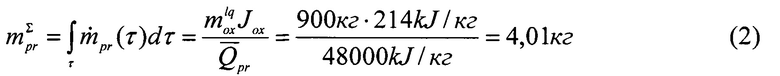

Необходимая масса газа пропана в емкости 7 определяется из условия получения количества теплоты, необходимой для полного испарения жидких остатков кислорода  , т.к. они находятся в состоянии кипения, затрат на нагрев остатков кислорода до температуры кипения не требуется, и необходимая масса пропана определится из уравнения:

, т.к. они находятся в состоянии кипения, затрат на нагрев остатков кислорода до температуры кипения не требуется, и необходимая масса пропана определится из уравнения:

(τ) - массовый секундный расход пропана, τ - текущее время подачи пропана, 0<τ<τr; Jох - удельная теплота парообразования кислорода [kJ/kg]; Q рг - удельная теплота сгорания пропана [kJ/kg].

(τ) - массовый секундный расход пропана, τ - текущее время подачи пропана, 0<τ<τr; Jох - удельная теплота парообразования кислорода [kJ/kg]; Q рг - удельная теплота сгорания пропана [kJ/kg].

Теплотехнические характеристики КРТ, такие как теплоемкость, температура кипения, теплоты парообразования, удельная теплота сгорания зависят от давления, при котором реализуется процесс. В настоящее время существует значительный объем информации в виде графиков, номограмм, эмпирических зависимостей, например, [кн. 1].

Для инженерных оценок примем независимость теплотехнических характеристик керосина и кислорода от давления, на последующих этапах расчета параметров системы газификации эти зависимости будут уточнены.

Пример 1. Бак О первой ступени РН типа «Союз-2.1.в» объемом 74 м3, и величинах остатков кислорода 900 кг, давлении 1,8 атм и температуре 92К, массе гелия 40 кг.

В соответствии с формулой (1) потребуется:

Количество кислорода, необходимое для обеспечения процесса горения пропана, определяется из уравнения горения [кн. 1]:

отсюда стехиометрический коэффициент равен 5 (по молям), а по массе составляет 3.6363. Для сжигания 4,01 кг пропана потребуется ~ 4.01-3,6363=14,6 кг кислорода.

При этом в баке О образуются вода в виде льда ~ 4 кг, СО2 ~ 12 кг (в твердом состоянии при температурах, близких к температуре кипения жидкого кислорода).

Соответственно, давление в баке О повысится до величины, рассчитываемой по формуле Менделеева-Клайперона.

Для обеспечения перетока продуктов газификации из бака О (ПГo) в бак Г 3 через магистраль 10, снабженную управляемым клапаном 9, в систему ввода пропана и ПГo в бак и Г и зажигания смеси 11 необходимо обеспечение перепада давления между баками О и Г, определяемого из условий прочности бака О и обеспечения необходимой скорости перетока необходимого количества ПГo  из бака О в бак Г для сжигания с пропаном и получения количества теплоты, необходимой для полного испарения остатков жидкого керосина.

из бака О в бак Г для сжигания с пропаном и получения количества теплоты, необходимой для полного испарения остатков жидкого керосина.

При достижении давления в баке О величины  осуществляют подачу ПГo через управляемый клапан 9, магистраль 10 совместно пропаном, подаваемым из емкости 7 через управляемый клапан 12 и магистраль 13 в систему зажигания 11, размещенную в баке Г 3.

осуществляют подачу ПГo через управляемый клапан 9, магистраль 10 совместно пропаном, подаваемым из емкости 7 через управляемый клапан 12 и магистраль 13 в систему зажигания 11, размещенную в баке Г 3.

Предварительные оценки по баку Г показывают, что давление в баке Г на момент выключения маршевого ЖРД составляет ~ 2,8 атм, поэтому давление  должно быть более этой величины, например, порядка ~ 3,3 атм.

должно быть более этой величины, например, порядка ~ 3,3 атм.

Массы пропана и кислорода, необходимые для получения количества теплоты, необходимой для нагрева до температуры кипения и испарения жидких остатков керосина mker4, находящегося под давлением (начальное давление в баке Г ~ 2,8 атм) определяются из уравнения:

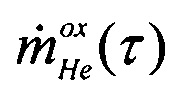

где:  (г) - массовый секундный расход паров кислорода, τ - текущее время подачи кислорода, 0<τ<τох; Jker, cker, ΔT - удельная теплота парообразования керосина, теплоемкость, разница температур кипения и испарения керосина;

(г) - массовый секундный расход паров кислорода, τ - текущее время подачи кислорода, 0<τ<τох; Jker, cker, ΔT - удельная теплота парообразования керосина, теплоемкость, разница температур кипения и испарения керосина;  - удельная теплота сгорания керосина в кислороде [kJ/kg].

- удельная теплота сгорания керосина в кислороде [kJ/kg].

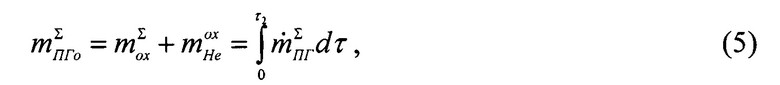

Учитывая тот факт, что в состав ПГo входит не чистый кислород, а смесь паров кислорода и гелия, то масса  будет больше на величину массы гелия, однако, на начало процесса газификации в баке О в составе ПГo будет находиться только 25% паров кислорода и его концентрация будет быстро возрастать. Общая масса ПГo, подаваемая в бак Г, будет:

будет больше на величину массы гелия, однако, на начало процесса газификации в баке О в составе ПГo будет находиться только 25% паров кислорода и его концентрация будет быстро возрастать. Общая масса ПГo, подаваемая в бак Г, будет:

где: τ2 - время подачи ПГo из бака О в бак Г;  - количество кислорода, определяемое в соответствии с (4);

- количество кислорода, определяемое в соответствии с (4);  - количество гелия.

- количество гелия.

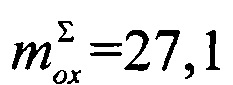

Пример 2. Для бака Г первой ступени РН типа «Союз-2.1.в» объемом 58 м3 и величинах остатков керосина 400 кг, давлении 2,8 атм и температуре 280К, массе гелия 35 кг необходимое количество кислорода и бака О в соответствии с формулой (2) составит  кг, а соответствующее количество пропана составит ~ 7,45 кг. При расчете этих величин была учтена необходимость нагрева гелия, находящегося в баке Г, до температуры кипения керосина.

кг, а соответствующее количество пропана составит ~ 7,45 кг. При расчете этих величин была учтена необходимость нагрева гелия, находящегося в баке Г, до температуры кипения керосина.

В соответствии с (5) величина  будет отличаться от рассчитанной величины

будет отличаться от рассчитанной величины  кг на величину:

кг на величину:

где:  - текущий массовый расход гелия в процессе перетока продуктов газификации из бака О в бак Г.

- текущий массовый расход гелия в процессе перетока продуктов газификации из бака О в бак Г.

При расчете пневмогидравлической схемы системы газификации определяются диаметры магистралей подачи пропана в баки О, Г, диаметры магистрали для подачи продуктов газификации из бака О, Г текущая концентрация гелия, массовые секундные расходы пропана в баки О и Г.

Устройство.

В качестве прототипа используется устройство, реализующее способ, выбранный в качестве прототипа способа (патент №2028468, опубл. 09.02.1995 г. «Способ нейтрализации токсичных компонентов ракетного топлива на основе азотной кислоты и несимметричного диметилгидразина в отделяющейся части ракеты».

Дополнительные доработки ОС заключаются в разработке и установке шар-баллона с мембраной и автоматикой для подачи компонента горючего (НДМГ), клапана, газовода из бака с О в бак с Г, и обеспечение невключения клапана в магистрали Г по команде ГК.

Недостатками данного устройства для реализации предлагаемого способа являются:

- использование токсичного компонента топлива (НДМГ);

- шар-баллон рассчитан на взаимодействие только с окислителем;

- отсутствует система зажигания в баках.

Эти недостатки исключаются за счет того, что в устройство, содержащее баки горючего Г и окислителя О, дополнительно введены шар-баллон, соединенный магистралями с баками О и Г с управляющими клапанами и системой ввода и зажигания в баках О и Г.

Реализация устройства

На чертеже представлена схема предлагаемого устройства.

Составляющие устройства в настоящее время широко используются в ракетно-космической технике, например, системы ввода топливных смесей и зажигания компонентов топлива кислород-керосин достаточно хорошо отработаны, например, в жидкостных ракетных двигателях, двигателях внутреннего сгорания. Шар-баллоны с мембранами, управляемые клапана также являются отработанными и высоконадежными устройствами.

Применение предлагаемого способа и устройства позволяет обеспечить извлечение практически полностью неиспользуемых остатков топлива в баках и использовать их для целей повышения тактико-технических характеристик РН, использования для маневра, обеспечивающего снижение техногенного воздействия пусков РН на окружающую среду.

Повышение тактико-технических характеристик РН (масса выводимого полезного груза, расширение диапазонов наклонений орбит, стоимость выведения) достигается за счет следующих дополнительных приобретаемых свойств:

- использование невырабатываемых остатков топлива за счет их извлечения из топливных баков позволяет получить дополнительную энергетику;

- утилизация извлеченных ресурсов, в виде газифицированных продуктов, например, сброс через газореактивные сопла, маршевый ЖРД позволяет совершать маневр отработавших нижних ступеней РН в заданные районы падения с очень высокой точностью (до десятков метров), а для верхних отработавших ступеней обеспечить многократное (в десятки раз) снижение размеров площадей районов падения, тем самым снимать ограничения по районам падения при выведении РН, увеличивая массу полезного груза за счет оптимизации траекторий выведения;

- снижение площадей районов падения позволяет снизить затраты, поиск отработавших ступеней, плату за их обслуживание, их аренду, что также входит в стоимость пуска.

Данное техническое решение позволяет повысить эффективность процесса газификации остатков компонентов топливной пары кислород-керосин. Снизить техногенное воздействие пуков РН за счет предотвращения взрывов отработавших орбитальных ступеней и обеспечить кардинальное снижение площадей районов падения.

Группа изобретений относится к ракетно-космической технике. Способ газификации невырабатываемых остатков жидкого кислорода и керосина в баках ступени ракеты-носителя после выключения маршевого жидкостного ракетного двигателя основан на подаче теплоты в баки с остатками компонентов топлива в жидкой и газообразной фазах, газа наддува, и утилизацию продуктов газификации. В бак окислителя (О) подают газ пропан из автономной емкости и осуществляют зажигание пропано-кислородной смеси. Осуществляют совместную подачу смеси продуктов газификации из бака О и пропана из автономной емкости в бак горючего (Г). Осуществляют зажигание этой смеси в баке Г. Оставшиеся продукты газификации в баке О утилизируют путем подачи в газореактивные сопла. Устройство для реализации способа содержит баки Г и О, соединительные магистрали низкого давления между баками О и Г, шар-баллон, соединенный магистралями с баками О и Г с управляющими клапанами и системой ввода и зажигания в баках О и Г. Техническим результатом группы изобретений является повышение эффективности процесса газификации остатков компонентов топливной пары кислород-керосин. 1 з.п. ф-лы, 1 ил.

1. Способ газификации невырабатываемых остатков жидкого кислорода и керосина в баках ступени ракеты-носителя после выключения маршевого жидкостного ракетного двигателя, основанный на подаче теплоты в баки с остатками компонентов топлива в жидкой и газообразной фазах, газа наддува, и утилизацию продуктов газификации, отличающийся тем, что в бак окислителя (О) подают газ пропан из автономной емкости и осуществляют зажигание пропано-кислородной смеси, при этом количество пропана определяют из условия получения необходимого количества теплоты для полного испарения жидких остатков кислорода и, при достижении заданного давления в баке О, определяемого из условия обеспечения перетока необходимого количества продуктов газификации из бака О в бак Г, осуществляют совместную подачу смеси продуктов газификации из бака О и пропана из автономной емкости в бак горючего (Г), осуществляют зажигание этой смеси в баке Г, при этом количество смеси определяют из условия получения необходимого количества теплоты для полного испарения жидких остатков керосина, а оставшиеся продукты газификации в баке О утилизируют путем подачи в газореактивные сопла, и, по достижению заданного давления в баке Г, определяемого условиями прочности бака Г, утилизируют путем подачи в газореактивные сопла.

2. Устройство для реализации способа по п. 1, содержащее баки горючего и окислителя, соединительные магистрали низкого давления между баками О и Г, отличающееся тем, что дополнительно введены шар-баллон, соединенный магистралями с баками О и Г с управляющими клапанами и системой ввода и зажигания в баках О и Г.

| СПОСОБ ГАЗИФИКАЦИИ ЖИДКОГО РАКЕТНОГО ТОПЛИВА В БАКЕ РАКЕТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2522536C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ТОКСИЧНЫХ КОМПОНЕНТОВ РАКЕТНОГО ТОПЛИВА НА ОСНОВЕ АЗОТНОЙ КИСЛОТЫ И НЕСИММЕТРИЧНОГО ДИМЕТИЛГИДРАЗИНА В ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ РАКЕТЫ | 1991 |

|

RU2028468C1 |

| US 5251852 A1, 12.10.1993. | |||

Авторы

Даты

2018-05-17—Публикация

2017-06-26—Подача