Изобретение относится к области ракетной и измерительной техники и может быть использовано при огневых стендовых испытаниях ракетных двигателей твердого топлива (РДТТ).

Скорость горения является одной из основных характеристик твердого ракетного топлива, используемых при расчете внутрибаллистических характеристик. Современное состояние теории горения не позволяет определять скорость горения для конкретного состава твердого ракетного топлива (ТРТ) расчетным путем с практически приемлемой точностью. Поэтому для экспериментального определения скорости горения ТРТ используют результаты стендовых испытаний модельных или натурных изделий.

Известны способы определения скорости горения, основанные на применении проникающих излучений, к которым относятся радиационный, радиоволновый и ультразвуковой способы (Жарков А.С., Потапов М.Г., Демидов Г.А., Леонов Г.В. Стендовые испытания энергетических установок на твердом топливе: Учебное пособие. Изд-во Алт. гос. техн. ун-та, 2001, с. 182-213).

Перечисленные способы относятся к классу так называемых волновых способов исследования, в которых требуемую информацию получают, используя данные измерения какого-либо параметра взаимодействия электромагнитных или акустических волн с измеряемым сводом заряда и последующего расчета. Способы реализуются с помощью установок (приборов), содержащих два основных блока, один из которых обеспечивает преобразование электрической энергии в требуемый тип волн и их направленное излучение, а другой - их прием после взаимодействия с изделием и измерение информативного параметра.

Недостатком перечисленных способов является необходимость использования специально созданного оборудования для генерации требуемого типа зондирующих волн и их направленного излучения. Наличие в этом оборудовании токонесущих частей, находящихся под высоким напряжением ограничивает, а иногда делает невозможным реализацию с его помощью указанных способов при испытаниях взрывопожароопасных изделий. Использование радиоизотопных источников излучения исключено возможностью разрушения РДТТ и радиационного заражения испытательного стенда.

Другим недостатком перечисленных методов является высокая погрешность определения скорости горения. Так, в наиболее развитом ультразвуковом методе погрешность превышает 10% (Ефимов В.Г., Дерябин Ю.А., Митин А.Г. Экспериментальное использование ультразвукового метода для определения скорости горения по своду заряда в процессе огневой утилизации РДТТ. Известия ВУЗов, сер. Физика, 2004, №10, с. 64-67), что вызвано фактором воздействия, который в настоящее время не может быть смоделирован и учтен в соответствующей технической реализации. Этим фактором является формирование в месте приема сложного акустического поля за счет многолучевого распространения широкополосного шума, сопровождающего процесс горения. Непрерывное изменение внутренней конфигурации и размеров заряда, наличие интерференционных и резонансных явлений приводят к резким флуктуациям амплитуды сигнала на приемном преобразователе, вплоть до его пропадания, т.е. к маскированию или полной утрате информации о временной координате отраженного УЗ-импульса.

Предварительные исследования показали, что даже с использованием современных алгоритмов выделения временной координаты удается выделить не более 30 отсчетов за время горения. Такой массив данных, к тому же полученный на неравномерных временных интервалах, не может быть использован для оценки локальных изменений скорости горения, поскольку скорость обычно вычисляется через достаточно неустойчивую операцию численного дифференцирования.

Более эффективным способом, устраняющим указанные недостатки, является способ, использующий в качестве зондирующего сигнала широкополосный акустический шум, генерируемым самим процессом горения (резонансные эффекты в работающем двигателе).

Известны низкочастотные акустические методы определения резонансных частот изделий с использованием как свободных, так и вынужденных колебаний [Б.А. Глаговский, М.Б. Московенко. Низкочастотные акустические методы контроля в машиностроении. Л. Машиностроение, 1977, с. 79]. В момент совпадения частот вынужденных колебаний с частотой собственных колебаний изделия наступает резонанс, при котором амплитуда колебаний резко возрастает, что и регистрируется амплитудными или фазовыми измерительными устройствами. По частоте собственных колебаний определяются геометрические размеры изделия.

Известен способ определения амплитудно-частотных характеристик колебательных процессов системы «корпус-канальный заряд» также путем импульсного нагружения малогабаритных модельных РДТТ [И.А. Кашина, А.Ф. Сальников Исследование резонансного взаимодействия конструктивных элементов системы РДТТ. Вестник РГАТУ, 2012, №1(22), с. 19-23]. Ударное нагружение обеспечивает формирование широкополосного зондирующего сигнала, из которого свод заряда, как механический резонатор, выделяет, в том числе, толщинный резонанс. По этому резонансу можно определить текущую толщину свода, а, следовательно, и рассчитать скорость горения. Очевидны недостатки способа, связанные с необходимостью механического воздействия на крупногабаритный РДТТ в процессе огневых стендовых испытаний, что недопустимо по условиям испытаний.

Наиболее близким к заявляемому техническому решению является акустический способ определения скорости горения образцов заряда торцевого горения, основанный на измерении акустических мод колебаний газа в камере сгорания, вызванных шумом горения и турбулентностью.

При горении торцевого заряда длина газовой части камеры увеличивается, так что осевая акустическая частота уменьшается. Тангенциальная частота колебаний определяется диаметром камеры, остается неизменной и ее можно использовать, чтобы калибровать длину камеры по моде осевых частот. Таким образом, способ заключается в регистрации акустических мод колебаний газа в камере сгорания, выделении осевой моды частот, расчете мгновенного значения длины газовой части камеры и расчете скорости горения, как производной по времени от длины камеры [R.O. Hessler, R.L. Glick Concept for Passive Burning Rate Measurement. The Bo Stokes Memorial Workshop, Milano, 22-24 June, 1998].

Недостатком упомянутого ближайшего аналога является сложность проведения регистрации акустических мод. При установке датчика в камере необходимо обеспечить его тепловую защиту, а при контактной установке датчика на внешней цилиндрической поверхности камеры не удается обеспечить одинаково эффективную регистрацию акустических мод (физический параметр) в течение всего процесса горения, т.к. при горении образца изменяется положение на поверхности камеры пучностей давления, где достигается максимальная амплитуда колебаний и где обычно проводятся измерения.

Другим недостатком ближайшего аналога является использование в процедуре выделения доминирующей моды частот оконного Фурье-преобразования. Проблемы, связанные с выбором формы и размеров окна, появлением спектральных компонент, которых не было в исходном сигнале, обусловливают достигнутую погрешность регистрации осевой частоты 11% для первой моды колебаний. Кроме того Фурье-преобразование не в состоянии одновременно определить собственно частоту сигнала и ее изменение во времени, а только констатирует факт ее наличия в пределах выбранного окна.

Известно, что горящий заряд представляет собой колебательную систему с определенными собственными частотами. Воздействие вынуждающей силы (меняющееся давление) с частотой, близкой к собственной частоте заряда, естественно приводит к резонансу.

РДТТ со сложнопрофильным каналом имеет три явно выраженных частоты механического резонанса, для которых справедливы следующие утверждения:

а) частоты размерного резонанса на толщине свода в области дна щепи ƒщ, в области цилиндрического канала ƒк и в области зоны сопряжения щелей ƒc удовлетворяют следующему неравенству ƒщ>ƒc>ƒk, вплоть до момента времени  , когда канал по всей длине приобретает цилиндрическую форму, где tполн - полное время горения заряда;

, когда канал по всей длине приобретает цилиндрическую форму, где tполн - полное время горения заряда;

б) скорости увеличения частот упомянутых размерных резонансов различны и совпадут в момент t.

в) колебания РДТТ вызываются двумя вынуждающими силами: пульсациями давления на частотах толщинного (ƒD) и продольного (ƒL) внутрикамерных резонансов и широкополосным акустическим шумом.

Задачей заявляемого технического решения является снижение погрешности определения скорости горения заряда РДТТ за счет обеспечения одинаково эффективной регистрации физического параметра в течение всего процесса горения путем оптимизации позиционирования и ориентации датчиков, а также за счет возможности одновременного определения толщинной резонансной частоты (физический параметр) и ее изменения во времени.

Поставленная задача решается заявляемым способом определения скорости горения заряда ракетного двигателя твердого топлива, включающим измерение физического параметра во времени с помощью датчиков, регистрацию параметра в компьютерном блоке, преобразование параметра. Особенность заключается в том, что с помощью датчиков измеряют величину виброускорения, преобразуют полученные данные в вейвлет-коэффициенты по алгоритму непрерывного преобразования, определяют масштаб разложения, имеющий максимальную энергию вейвлет-коэффициентов, определяют толщинную резонансную частоту на данном масштабе, по величине и изменениям которой судят о скорости горения, при этом векторные вибродатчики размещают в точках корпуса двигателя, информативных относительно толщинных колебаний, измерительные оси датчиков ориентируют по радиусу заряда, а измерения проводят на участках времени горения, где канал заряда по всей длине гарантированно имеет цилиндрическую форму.

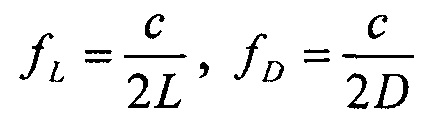

Известно, что при работе РДТТ в камере сгорания возникают акустические колебания, амплитуда которых может достигать значительных величин (до 3% от среднего давления (Абугов Д.И., Бобылев В.М. Теория и расчет ракетных двигателей твердого топлива. - М.: Машиностроение, 1987. - С. 143-147). Заряд, как механический резонатор выделяет из акустических шумов частоты своих размерных резонансов по своей толщине и длине. Этим резонансам соответствуют частоты продольных ƒL (по длине) и поперечных ƒD (по толщине) колебаний

, где

, где

с - скорость звука, м/с;

L - длина заряда, м;

D - толщина свода заряда, м.

При горении заряда, его толщина, а соответственно частота толщинного размерного резонанса, будет изменяться. Таким образом, измеряя через определенные интервалы времени значения указанной частоты, можно определять скорость горения. Резонансная частота по длине ƒL не изменяется.

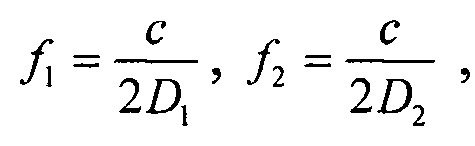

Если регистрация частоты осуществляется в моменты t1 и t2, и при значениях частоты основной гармоники ƒ1 и ƒ2 в указанные моменты

где

где

D1 и D2 - толщина свода заряда в момент времени t1 и t2, то выражение для расчета скорости горения имеет вид

При использовании современных методов и средств погрешность измерения временных интервалов может быть сведена до величины 0,1-0,2%.

Другими составляющими погрешности являются погрешность определения скорости звука и погрешность определения частоты размерного резонанса по толщине, что вызвано шумоподобностью возбуждающего заряд акустического сигнала и его статистическим характером.

В ближайшем аналоге скорость звука в газовой части камеры сгорания определяется только расчетным путем и сложным образом зависит от температуры и состава топлива. Это может быть причиной появления значительной систематической погрешности. [Яскин А.В. Теория устройств ракетных двигателей / Алт. гос. техн. ун-т, БТИ. Бийск: Изд-во Алт. гос. техн. ун-та, 2013, 262 с.]. В заявляемом способе скорость предварительно определяется экспериментально на образцах, вырезанных из натурного заряда и с набором большой статистики. В этом случае погрешность определения скорости не превышает 2-3%.

Уменьшение погрешности определения частоты размерного резонанса по толщине в заявляемом способе достигается двумя путями.

На этапе регистрации для уменьшения влияния неинформативных резонансных сигналов (продольных, тангециальных) и различных типов волн (корпусных, сдвиговых) используют векторно ориентированные вибродатчики, обеспечивающие регистрацию вибрации только в выделенном направлении, что повышает достоверность измерений. Основная погрешность таких датчиков не превышает 5%.

На этапе обработки, в отличие от ближайшего аналога, где проводят Фурье-преобразование с его отмеченными недостатками, осуществляют непрерывное вейвлет-преобразование зарегистрированных сигналов и определяют масштаб вейвлетного разложения, на котором коэффициенты преобразования принимают максимальное значение. Масштаб разложения однозначно связан с частотой сигнала через вид применяемого вейвлета.

Максимальные коэффициенты разложения будут получены при одновременной локализации сигнала и вейвлета по времени и по частоте. Тем самым достигается повышение точности определения масштаба и, соответственно, частоты резонанса, а также времени появления этой частоты. Наконец, реализуется возможность непрерывного отслеживания изменения частоты резонанса (в нашем случае - увеличения) и исключается учет случайных гармонических компонент, близких по частоте к резонансной, но имеющих обратные тенденции.

Таким образом, совокупно по двум своим составляющим погрешность не превысит 6%. С учетом многоканальности измерений (использование нескольких датчиков) это значение может быть уменьшено по закону  n - число датчиков.

n - число датчиков.

Предлагаемый способ реализуют следующим образом.

Предварительно, вибродатчики, например типа ВТК-3 (зарегистрированы в Госреестре под номером 23241-02, изготовитель - Торговый дом СпецТехноРесурс, г. Москва), с ориентацией измерительной оси по радиусу заряда устанавливают на корпусе в заранее определенных узлах пучности акустического давления, расположенные в средней части корпуса между силовыми бандажами, крепящими корпус к силовому полу стенда.

Измеряют значения виброускорения и передают результаты измерения в компьютерный блок.

Проводят непрерывное вейвлет-преобразование пошагово с назначенным интервалом и определяют масштаб (частоту) преобразования, на котором энергия вейвлет-коэффициентов имеет максимальное значение.

Рассчитывают скорость горения по формуле (1).

Заявляемый способ подтверждается примером анализа результатов огневых испытаний.

Пример. Частота дискретизации сигнала вибродатчика, установленного на крупногабаритном РДТТ, - 20000 Гц. Измерения проводились на участках времени горения, где канал заряда по всей длине гарантированно имеет цилиндрическую форму.

На фиг. 1 представлено окно разработанной программы на этапе расчета резонансной частоты. Предварительно на этапе «преобразование» происходит вычисление вейвлетных коэффициентов, а на этапе «подробности» определяется масштаб разложения, имеющий максимальную энергию коэффициентов. Так, при длительности исходного сигнала 10000 отсчетов (что соответствует 0,5 с) и использовании комплексного вейвлета Morlet, анализируется 98 масштабов, из которых максимальную энергию несет масштаб j=30. Этот масштаб соответствует частоте Fr[30]=719,48 Гц. Обработка следующего кадра записи (через 1 с) дает значение масштаба j=29, что соответствует частоте Fr[29]=727,17 Гц. При скорости звука в заряде 1600 м/сек по формуле (1) получаем значение скорости горения 12 мм/сек.

На фиг. 2 приведена трехмерная картина вейвлетных коэффициентов в осях «TIME-SCALE-АМР» («время-масштаб-амплитуда»). Картина наглядно отображает колебательный (резонансный) характер поведения коэффициентов на масштабе с максимальной энергией. Такой же характер носит и дисперсия коэффициентов.

Таким образом, заявляемое техническое решение практически реализуемо и позволяет удовлетворить давно существующую потребность в решении поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ПРЕДАВАРИЙНЫХ РЕЖИМОВ РАБОТЫ РДТТ ПРИ ОГНЕВЫХ СТЕНДОВЫХ ИСПЫТАНИЯХ | 2014 |

|

RU2542162C1 |

| Способ определения скорости горения образца твердого ракетного топлива | 2019 |

|

RU2731786C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2125173C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2102623C1 |

| ЗАРЯД РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2274757C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2125174C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ СМЕСЕВОГО ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2211351C1 |

| СПОСОБ ПОДАВЛЕНИЯ ВИБРАЦИОННОГО ГОРЕНИЯ ВЫСОКОЭНЕРГЕТИЧНЫХ КОНДЕНСИРОВАННЫХ СИСТЕМ | 2001 |

|

RU2208694C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2569539C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕЗОНАНСНЫХ ЧАСТОТ КАМЕРЫ СГОРАНИЯ | 1991 |

|

RU2017081C1 |

Изобретение относится к области ракетной и измерительной техники и может быть использовано при огневых стендовых испытаниях ракетных двигателей твердого топлива (РДТТ). С помощью датчиков измеряют величину виброускорения, преобразуют полученные данные в вейвлет-коэффициенты по алгоритму непрерывного преобразования, определяют масштаб разложения, имеющий максимальную энергию вейвлет-коэффициентов, определяют толщинную резонансную частоту на данном масштабе, по величине и изменениям которой судят о скорости горения. При этом векторные вибродатчики размещают в точках корпуса двигателя, информативных относительно толщинных колебаний, измерительные оси датчиков ориентируют по радиусу заряда, а измерения проводят на участках времени горения, где канал заряда по всей длине гарантированно имеет цилиндрическую форму. Способ позволяет снизить погрешность определения скорости горения заряда РДТТ за счет обеспечения одинаково эффективной регистрации физического параметра в течение всего процесса горения путем оптимизации позиционирования и ориентации датчиков, а также за счет возможности одновременного определения толщинной резонансной частоты (физический параметр) и ее изменения во времени. 2 ил.

Способ определения скорости горения заряда ракетного двигателя твердого топлива, включающий измерение физического параметра во времени с помощью датчиков, регистрацию параметра в компьютерном блоке, преобразование параметра, отличающийся тем, что с помощью датчиков измеряют величину виброускорения, преобразуют полученные данные в вейвлет-коэффициенты по алгоритму непрерывного преобразования, определяют масштаб разложения, имеющий максимальную энергию вейвлет-коэффициентов, определяют толщинную резонансную частоту на данном масштабе, по величине и изменениям которой судят о скорости горения, при этом векторные вибродатчики размещают в точках корпуса двигателя, информативных относительно толщинных колебаний, измерительные оси датчиков ориентируют по радиусу заряда, а измерения проводят на участках времени горения, где канал заряда по всей длине гарантированно имеет цилиндрическую форму.

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2015 |

|

RU2578787C1 |

| МОДЕЛЬНЫЙ ДВИГАТЕЛЬ ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2215170C1 |

| СПОСОБ ДИАГНОСТИКИ ПРЕДАВАРИЙНЫХ РЕЖИМОВ РАБОТЫ РДТТ ПРИ ОГНЕВЫХ СТЕНДОВЫХ ИСПЫТАНИЯХ | 2014 |

|

RU2542162C1 |

| СПОСОБ ДИАГНОСТИКИ ВХОДНОГО УСТРОЙСТВА СИЛОВОЙ УСТАНОВКИ САМОЛЕТА | 2012 |

|

RU2493549C1 |

| US 6530213 B2, 11.03.2003 | |||

| US 3201973 A, 24.08.1965. | |||

Авторы

Даты

2018-05-21—Публикация

2017-08-14—Подача