Предложенное на рассмотрение изобретение относится к способу очистки текучей среды и к фильтровальному аппарату с механизмами для простого технического обслуживания и для замены фильтра.

Традиционные фильтровальные аппараты имеют, в основном, корпус с выпускным отверстием и впускным отверстием для загрязненной и, соответственно, отфильтрованной текучей среды, корпус держателя фильтра, который с возможностью смещения установлен в корпусе аппарата, а также фильтр, который находится в корпусе держателя фильтра. Если фильтр засорен, то он должен быть заменен или очищен. Для этого корпус держателя фильтра смещается в корпусе аппарата таким образом, что, к примеру, впускное отверстие корпуса держателя фильтра закрывается и то место корпуса держателя фильтра, в котором имеется фильтр, попадает в место, доступное для очистки. Затем корпус держателя фильтра снова смещается обратно в исходное положение.

В публикации патентов EP 0314024 A2 и DE 19500060 C описываются установки для замены фильтров для полимерных расплавов, где находящиеся на шибере камеры с двумя смонтированными фильтрами на каждой меняются между положением фильтрации и положением обратной промывки фильтра через канал обратного потока. Специальные проходы и длинный канал в шибере необходимы, чтобы иметь возможность реагировать на каждое положение шибера. Это может приводить к образованию мертвых зон и к осложнениям при проведении шибера. При фильтрации термически нестабильных текучих сред в данном случае может иметь место разложение с образованием нежелательных или опасных продуктов распада.

В публикации WO 92/16351 описывается простая система для выборочной обратной промывки фильтра посредством смещения фильтровального блока между положением выпуска и положением впуска. В этой системе отсутствует положение замены фильтра, которое позволяет осуществлять дальнейшую параллельную фильтрацию, как уже было описано в EP 0314024 A2.

Публикация WO 98/22198 А1 представляет фильтровальный аппарат с двухсекционным корпусом, обе части которого отстоят друг от друга таким образом, что фильтр посредством смещения поршня может быть помещен в доступное между частями корпуса извне положение. Правда, в этом положении, а также в положении обратной промывки невозможна дальнейшая параллельная фильтрация. Между поршнем и обеими частями корпуса в совокупности через три кольцевых зазора формовочная масса постоянно выходит из корпуса наружу и при обратной промывке подвергнутая обратной промывке формовочная масса также попадает наружу. В соответствии с этим, согласно WO 98/22198 A1, между впускным отверстием и выпускным отверстием не образуется никакого промывочного потока, а промывка осуществляется посредством отходящих от впускного потока и выпускного потока потоков утечки непосредственно наружу.

Известное из публикации DE 9418889 U1 решение относится к фильтровальной установке с обратной промывкой, причем для обратной промывки фильтр укладывается на опорной сетке на соответствующей стороне фильтра.

В публикации DE 19519907 A1 описывается установка для замены фильтра, причем два впускных канала, соответственно, с сеткой, сходятся вместе и либо совместно приводятся в действие в одном направлении течения, либо впускное отверстие может служить в качестве выпускного отверстия для обратной промывки.

В публикации EP 0922558 A1 описывается аппарат для фильтрации вязких формовочных масс, к примеру, растворов NMMO и целлюлозы, в котором корпус держателя сетки установлен в корпусе аппарата с возможностью смещения, причем имеется зазор между корпусом держателя стеки и его направляющей, которая при отказе от проставок удерживается в подвешенном положении за счет давления фильтрованной формовочной массы.

Сравнимый аппарат представлен также в публикации WO 02/16113 А2, причем в соответствующем корпусе аппарата предусмотрено два корпуса держателя, соответственно, с двумя сетчатыми элементами, так что при восстановлении одного из четырех сетчатых элементов эффективная площадь сетки уменьшается лишь на 25%.

В публикации EP 0781356 B1 представлен способ транспортировки раствора целлюлозы в водном третичном аминоксиде, причем надежная транспортировка раствора достигается посредством того, что в местах с небольшими скоростями течения предусмотрено отверстие, из которого выходит часть раствора, без возможности повторной очистки посредством основного потока. Для улучшения течения намеренно не исключаются утечки.

Решение, известное из публикации EP 0915729 B1, относится к фильтровальному аппарату с проставками, которые отсутствуют в вышеописанной публикации EP 0922558 A1. Для этих решений общей идеей является то, что некоторые формовочные растворы, такие как растворы NMMO и целлюлозы, создают отложения в направляющих передвижных или поворотных элементах, которые образуют вызывающие коррозию или другие негативно влияющие на качество продукции побочные продукты. Вместо предотвращения образования мертвых зон намеренно образуются пространства зазоров, которые должны регулярно промываться. Недостатком данного аппарата является возникновение утечек, то есть потери формовочного раствора: поток текучей среды, который попадает в зазор, отводится при этом наружу.

Целью предложенного на рассмотрение изобретения является создание системы фильтрации, которая пригодна для нестабильных текучих сред и в условиях предотвращения отложений в мертвых зонах, так что становится невозможным возникновение вызывающих коррозию продуктов распада и, к тому же, предотвращаются намеренно созданные утечки.

В соответствии с изобретением выявило себя то обстоятельство, что для предотвращения образования вызывающих коррозию отложений в зазоре желательно добиться максимально постоянной ширины зазора и, таким образом, в основном, равномерного гидравлического сопротивления и равномерно распределенной скорости течения во всем зазоре. В соответствии с изобретением эта проблема решается посредством объектов изобретения.

В частности, изобретение относится к способу для очистки текучей среды посредством фильтровального аппарата, который имеет корпус, по меньшей мере, с одним впускным отверстием и, по меньшей мере, с одним выпускным отверстием, и установленное в корпусе с возможностью смещения передвижное средство или шибер, по меньшей мере, с одним пропускным каналом, по меньшей мере, с двумя, в основном, симметрично противолежащими фильтрами, причем текучая среда, выходя из впускного отверстия корпуса симметрично обтекает фильтры в пропускном канале, и за фильтрами в пропускном канале проходит к выпускному отверстию корпуса, причем часть текучей среды, которая не проходит через пропускной канал, входит в зазор между передвижным средством и корпусом или проходит зазор и при этом образует гидродинамический буфер. В соответствии с этим, фильтровальный аппарат оборудован предпочтительно для того, чтобы создавать на входе и на выходе симметричную ситуацию, которая приводит к образованию гидродинамического буфера. Также изобретение относится к фильтрованному аппарату, в частности, для осуществления способа в соответствии с изобретением, с корпусом, который имеет, по меньшей мере, одно впускное отверстие и, по меньшей мере, одно выпускное отверстие, и с установленным в корпусе с возможностью смещения шибером, который имеет, по меньшей мере, один пропускной канал, по меньшей мере, с двумя симметрично противолежащими фильтрами, причем между корпусом и шибером предусмотрен зазор для прохождения части текучей среды. В соответствии с изобретением более подробные описания характерных и предпочтительных аспектов в равной мере относятся к способу, в котором используется аппарат, и к аппарату, который может быть использован для осуществления способа в соответствии с изобретением.

В рамках предложенного на рассмотрение изобретения выявило себя то обстоятельство, что существовавшие до сих пор фильтровальные аппараты имеют склонность к образованию отложений на шибере. Известно также, что для устранения данной проблемы возможно предусмотреть зазоры между подвижными частями, как описано, к примеру, в публикации EP 0922558 A1. За счет асимметричного приложения силы к корпусу держателя шибера, обусловленного односторонним формированием отводящего канала, шибер прижимается к противолежащей стороне отведения потока направляющей поверхности корпуса. Тоже самое аналогичным образом относится к представленному в публикации WO 02/16113 A2 аппарату, то есть там не продемонстрировано никакого симметричного приточного и/или отводящего течения в корпусе держателя и, ввиду асимметричного расположения впускных и выпускных каналов, в корпусе отсутствует равновесие сил, которого можно добиться при использовании фильтровального аппарата в соответствии с изобретением. Таким образом, при использовании этих устройств невозможно сформировать кольцевой зазор с примерно постоянной шириной по всей периферии шибера. В противолежащей стороне отведения потока зоне поверхности шибера, соответственно, ввиду отсутствия потока или наличия незначительного потока, имеется также опасность образования корки или отложений.

В соответствии с изобретением эта проблема решается посредством того, что пропускной канал в шибере входит, по меньшей мере, в два симметрично противолежащих подканала выпуска в корпусе, причем в способе в соответствии с изобретением в зазоре между, по меньшей мере, двумя входными отверстиями впуска и, по меньшей мере, двумя входными отверстиями выпуска пропускного канала создаются, по меньшей мере, четыре промывочных потока. Так как в корпусе расположены два или более, предпочтительно равномерно распределенных по периферии впускных подканала и дополнительно два или более, предпочтительно равномерно распределенных по периферии выпускных подканала, которые в положении пропускания шибера расположены, соответственно, напротив соответствующих входных отверстий впуска и, соответственно, выпуска шибера, добиваются симметричного приложения силы к шиберу и, тем самым, гидродинамического центрирования шибера. Гидродинамическое давление на выходе впускных подканалов в самом благоприятном случае одинаково с обеих сторон, так что устанавливается равновесие сил, которое минимизирует трение шибера о внутреннюю стенку корпуса и способствует установке в полностью подвешенном состоянии. Посредством таких мероприятий в каждом рабочем состоянии фильтра обеспечивается равномерное образование зазора по периферии шибера и предотвращается образование мертвых зон с очень низкой или стремящейся к нулю скоростью течения, так что образование отложений и корок на всей поверхности может быть эффективно предотвращено.

Подразумеваемая здесь симметрия или характеристика элементов или частей в качестве «симметрично противолежащих» означает в данной связи, что расположение элементов относительно, по меньшей мере, одной оси симметрии является зеркально-симметричным или вращательно-симметричным; в целом, под этим понимаются также многократные симметрии или расположения с одной или несколькими осями симметрии. В частности, симметрия относится к оси симметрии вдоль длины передвижного средства. И наконец, решающее значение имеет достигнутое за счет расположения фильтров и подканалов равновесие сил. Этого можно добиться в соответствии с изобретением посредством двух, трех, четырех или более фильтров или подканалов, причем количество впускных подканалов, выпускных подканалов и фильтров обычно одинаково. Специалисту, на основании вышесказанного, также становится абсолютно очевидно, что равновесие сил при кажущемся асимметричном расположении может быть достигнуто также посредством соответствующего выбора поперечных сечений фильтров или подканалов. Все системы такого рода имеют такое же действие, что и подробно описанные здесь предпочтительные варианты осуществления аппарата в соответствии с изобретением с эквивалентными средствами.

Признаком известных вариантов осуществления является отведение потока утечки из зазора между корпусом и шибером наружу, то есть через внешний конец зазора, определяемый концом шибера или концом корпуса, а не через выпускное отверстие. Поток утечки не соединяется при этом снова с основным потоком текучей среды, а является для дальнейших производственных этапов соответственно, полностью потерянным. Это происходит в принудительном порядке в продольном направлении или в направлении смещения шибера, причем принудительно неравномерные скорости течения выявляются по периферии шибера, так как поток утечки, в предпочтительном варианте выходя из впускных или выпускных каналов, проходит непосредственно в продольном направлении шибера. В зонах между каналами (в направлении периферии) образуются зоны, которые либо не промываются, либо промываются недостаточно, и в которых, таким образом, образуются отложения или корки.

Для устранения данного недостатка в соответствии с изобретением в дополнение к симметричному приложению силы к шиберу и к, в основном, неизменной, таким образом, предпочтительно по всей периферии шибера ширине зазора, можно предотвратить поток утечки наружу посредством формирования зазора между корпусом и шибером не по всей длине шибера или корпуса. Вместо этого, способ может быть улучшен в том отношении, что все промывочные потоки проводятся к выпускному отверстию корпуса, к примеру, посредством того, что зазор в направлении смещения шибера наружу ограничен уплотнительными элементами. В предпочтительном варианте концы корпуса, на которых шибер выходит из корпуса, могут быть выполнены максимально герметичными. При этом чисто механическое уплотнение на концах корпуса может быть получено посредством металлического уплотнения, уплотнения из текстильного материала, сальника, или же могут быть использованы другие известные меры для предотвращения утечки. В соответствии с этим, в фильтровальном аппарате согласно изобретению между шибером и корпусом могут быть предусмотрены в предпочтительном варианте металлические уплотнительные элементы, которые ограничивают проницаемый в противном случае зазор в направлении смещения наружу. К примеру, уплотнительные элементы могут быть предусмотрены в двух или более плоскостях параллельно центральной плоскости пропускного канала, то есть той плоскости, для которой сумма зазоров всех входных отверстий пропускного канала минимальна или в случае, если центры входных отверстий располагаются в одной плоскости, проходящей через центры входных отверстий плоскости, на обеих сторонах пропускного канала. В случае, если шибер имеет несколько пропускных каналов, от уплотнительных элементов между пропускными каналами при определенных обстоятельствах можно отказаться. Две или более плоскостей, в которых расположены уплотнительные элементы, в предпочтительном варианте в направлении смещения смещены относительно друг друга.

В отношении промывочных потоков в зазоре снаружи шибера в качестве особенно благоприятного выявило себя то обстоятельство, что скорость потоков, в основном, равна скорости обтекания фильтров в проточном канале, и/или лежит в пределах от 0,02 до 0,60 см/с, предпочтительно от 0,10 до 0,40 см/с. На основании конструктивных параметров зазора выявляется тот факт, что, поскольку при большой пропускной способности давление за счет повышенной потери давления через фильтры перед фильтром повышается, то и падение давления в гидравлическом буфере также становится выше, и обеспечивается прохождение большего количества продукта.

При этом особенно предпочтительно ширина зазора выбрана таким образом, что частное объема (в мм3) зазора и суммы площадей фильтра (в мм2) передвижного средства имеет значение от 0,5 мм до 3 мм. Это - обозначенное также как «коэффициент буфера полимера», значение определяет при заданных габаритах фильтра и шибера тот диапазон ширины зазора, который является особенно благоприятным компромиссом между достаточной скоростью потока (для предотвращения отложений) и, тем не менее, достаточной степенью очистки текучей среды, то есть небольшое количество проходящей через зазор не фильтрованной текучей среды.

Кроме того, в соответствии с изобретением благоприятным является такой выбор ширины зазора, когда специальное промывочное поперечное сечение имеет значение от 0,2% до 1,5%, причем специальное промывочное поперечное сечение определено как произведение количества (независимых) промывочных потоков и частного поперечного сечения зазора (в мм2), то есть ширины зазора, умноженной на длину зазора перпендикулярно направлению течения промывочных потоков или направлению смещения, и суммы площадей фильтра передвижного средства (в мм2).

Для достижения гидродинамического расположения с предпочтительной стабилизацией и одновременно достаточной скоростью течения соотношение длины и высоты тонкого слоя текучей среды в зазоре должно быть выбрано в предпочтительном варианте таким образом, чтобы частное длины зазора перпендикулярно направлению течения промывочных потоков или в направлении смещения, сложенное с двукратной длиной зоны осцилляции, и диаметра передвижного средства лежало в пределах от 0,6 до 3.

Для получения максимально равномерных промывочных потоков, передвижное средство для изменения распределения промывочных потоков может быть смещено, в основном, перпендикулярно направлению течения промывочных потоков или в направлении смещения. Как уже обсуждалось ранее, при работе с аппаратами ранее приведенного типа, главным образом, на поверхностях корпуса или передвижного средства, которые попадают в непосредственный контакт с текучей средой, имеют место отложения текучей среды и образуются отвержденные продукты распада. Эта проблема решается в соответствии с изобретением посредством способа очистки аппарата обсуждаемого ранее типа, причем передвижное средство или шибер для очистки смещается, в основном, перпендикулярно пропускному каналу. Смещение имеет преимущество в том, что находящаяся в зазоре между шибером и корпусом текучая среда, за счет относительного движения стенок зазора, смещается в движении, так что в зазоре под действием давления потока активируется промывочный поток текучей среды.

В целом, в качестве предпочтительного выявило себя обстоятельство, если шибер или передвижное средство имеют форму цилиндра. Предусмотренный между корпусом и шибером зазор не имеет в этом случае углов или кромок, которые препятствуют потоку текучей среды и могли бы способствовать образованию отложений текучей среды. Кроме того, цилиндрическая форма особенно подходит для равномерно подвешенного на текучей среде под давлением расположения (гидродинамическое расположение) шибера, так как поток текучей среды в зазоре, таким образом, постоянно проходит тангенциально поверхности шибера, и поэтому отсутствуют поверхности воздействия для действующих трансверсально оси смещения шибера усилий. Сверх того, цилиндрическое передвижное средство для изменения распределения промывочных потоков дополнительно или в альтернативном варианте для смещения может быть особенно просто повернуто относительно корпуса. В общем, посредством поворота, в не зависимости от формы передвижного средства, можно добиться изменения распределения промывочных потоков, причем в предпочтительном варианте могут быть осуществлены повороты на 1°-30°, особенно предпочтительно на 5°-15°.

Для предотвращения образования мертвых зон благоприятным является далее, если при таком способе смещение или поворот передвижного средства меньше высоты или ширины входных отверстий пропускных, впускных и выпускных каналов, так что поток текучей среды в пропускном канале, вследствие смещения или поворота, не прерывается. Несмотря на относительно небольшое смещение и/или поворот, эффект очистки может быть улучшен посредством того, что смещение или поворот осуществляются периодически в обоих направлениях из положения пропускания вдоль или вокруг оси смещения, так что передвижное средство в корпусе колеблется или осциллирует.

За счет осциллирующего движения передвижного средства, в частности, посредством потоков текучей среды на кромках входных отверстий, за счет локальной разности давлений, очень эффективно могут быть ликвидированы или удалены отложения текучей среды. При соответствующем процессе очистки описанное осциллирующее движение может быть осуществлено в предпочтительном варианте, по меньшей мере, два раза, четыре раза, десять раз или 20 раз в обоих направлениях. Посредством постоянных осциллирующих подъемных движений и/или вращательных движений шибера добиваются, к тому же, выравнивания промывочного потока.

Для обеспечения обратной промывки фильтра, в основном, без прерывания потока текучей среды, передвижное средство может иметь, по меньшей мере, два смещенных относительно друг друга в направлении смещения, расположенных, в основном, перпендикулярно оси смещения шибера, пропускных канала, причем передвижное средство при обратной промывке смещается именно настолько, что один из пропускных каналов полностью смещается относительно впускного отверстия и, таким образом, закрывается, однако, и далее сообщается с выпускным отверстием. Такое «сообщение», которое используется в данном случае, позволяет обеспечить прямой поток текучей среды между соответствующими отверстиями, к примеру, впускным, пропускным и, соответственно, выпускным каналами, без учета потока текучей среды через зазор.

Чтобы можно было осуществить обратную промывку вставленного в шибер фильтра без существенной утечки, в корпусе может быть предусмотрен канал для обратной промывки, который при смещенном в положение обратной промывки шибере сообщается с одним из двух пропускных каналов. В частности, в предпочтительном варианте полностью смещенный относительно впускного отверстии и, таким образом, закрытый пропускной канал со стороны входа может сообщаться с каналом для обратной промывки в корпусе, причем расположенные в этом пропускном канале фильтры подвергаются обратной промывке посредством обратного, то есть ориентированного против соответствующего режиму работы направления потока текучей среды от выпускного отверстия к каналу для обратной промывки. Вследствие этого, при обратной промывке текучая среда проходит против соответствующего режиму работы направления пропускания из пропускного канала через фильтр в канал для обратной промывки. Если в положении обратной промывки сообщающийся с каналом для обратной промывки пропускной канал на другом конце сообщается с выпускным подканалом, причем в предпочтительном варианте дополнительно выпускной подканал сообщается с другим пропускным каналом, который опять же сообщается с впускным каналом, то поток текучей среды через сообщающийся с впускным каналом пропускной канал в предпочтительном варианте может сохраняться. Так как канал для обратной промывки сообщается с расположенным на сторонах впускного отверстия входным отверстием пропускного канала, то канал для обратной промывки располагается в благоприятном варианте, в основном, в одной плоскости с впускными подканалами.

Если, к примеру, невозможно добиться удовлетворительной очистки фильтра посредством обратной промывки, то предпочтительным является, если передвижное средство смещается в положение замены фильтра, причем образованный, к примеру, от входного отверстия пропускного канала в направлении впускного отверстия приемный элемент для фильтра пропускного канала полностью расположен вне корпуса, так что фильтр, помещенный в приемный элемент для фильтра, может быть извлечен или заменен. В связи с этим, при соответствующей конфигурации передвижного средства в соответствии с одной из описанных выше возможностей, поток текучей среды может быть проведен далее через оставшийся в корпусе пропускной канал и его фильтр. Таким образом, шибер может быть полностью очищен, причем при замене одного, к примеру, нижнего, фильтра очищается одна (нижняя) половина шибера, а при замене другого, к примеру, верхнего, фильтра очищается другая (верхняя) половина шибера.

Расположенные в шибере или в передвижном средстве фильтры вставляются в предпочтительном варианте в приемный элемент. Если приемный элемент на стороне впускного отверстия сформирован таким образом, что движение фильтра ограничено, то есть что фильтр может быть введен лишь до определенного положения, к примеру, потому что приемный элемент затем сужается относительно габаритов фильтра, то фильтр удерживается в приемном элементе посредством давления потока. Под фильтром может пониматься любое разделительное устройство, пригодное для того, чтобы отделять гранулированные примеси от текучей среды, в частности, сетка.

В соответствии с изобретением каждый пропускной канал передвижного средства ведет в собственный подканал выпуска, а также подканал впуска. Однако, могла быть найдена конфигурация, которая обеспечивает поток текучей среды во время рабочего процесса, во время положения обратной промывки и во время замены сетки или фильтра.

Чтобы поддерживать требуемый поток текучей среды в положении обратной промывки, зазор между входными отверстиями обоих пропускных каналов в направлении выпускного отверстия в предпочтительном варианте меньше, чем высота, по меньшей мере, одного, предпочтительно первого и второго подканала выпускного отверстия. Через меньший по отношению к высоте подканала зазор между входными отверстиями оба входных отверстия пропускных каналов могут сообщаться в положении обратной промывки, то есть выходящая из расположенного, в основном, по центру между подканалами места входного отверстия текучая среда может через более близкий ко второму входному отверстию подканал входить в смещенное наружу второе входное отверстие и, таким образом, осуществлять обратную промывку расположенного там фильтра против направления пропускания. В связи с этим особенно предпочтительно, если зазор между входными отверстиями обоих подканалов выпуска меньше, чем высота входного отверстия, по меньшей мере, одного пропускного канала, предпочтительно двух пропускных каналов, в направлении выпускного отверстия, так как в этом случае выходящая из расположенного по центру входного отверстия текучая среда одновременно может выходить в удаленный от второго входного отверстия подканал выпуска, так что поток текучей среды и в этом подканале не будет прекращаться.

Соответствующее согласование высоты входных отверстий и зазоров между входными отверстиями, с сохранением, впрочем, в основном, одинакового диаметра подканалов и пропускных каналов, может быть легко достигнуто посредством того, что, по меньшей мере, одно входное отверстие подканала выпуска к передвижному средству либо на стороне корпуса, либо на стороне передвижного средства имеет расширение.

Если зазор между входными отверстиями обоих подканалов впуска меньше, чем высота входного отверстия, по меньшей мере, одного, предпочтительно первого и второго пропускного канала в направлении впускного отверстия, то и в смещенном положении обратной промывки, при котором входное отверстие одного из пропускных каналов полностью смещено относительно подканалов впуска, так что в направлении пропускания или фильтрации текучая среда не может войти в соответствующий пропускной канал, поток текучей среды может сохраняться в обоих подканалах впуска. При такой конфигурации текучая среда может проходить из обоих подканалов впуска через оставшийся, открытый в направлении фильтрации пропускной канал. Перекрытие смещенного пропускного канала при сохраняющемся потоке текучей среды в обоих подканалах впуска может быть осуществлено, в частности, тогда, когда сумма зазора между входными отверстиями обоих подканалов впуска и высоты входного отверстия расположенного на сторонах смещенного пропускного канала подканала меньше, чем сумма зазора между входными отверстиями пропускных каналов в направлении впускного отверстия и высоты входного отверстия открытого пропускного канала.

Сравнимо с согласованием на сторонах выпускного отверстия, в данном случае благоприятно также для соответствующей конфигурации высоты входного отверстия и зазоров между ними, с сохранением, впрочем, в основном, одинакового диаметра подканалов и пропускных каналов, если входные отверстия подканалов впуска к передвижному средству либо на стороне корпуса, либо на стороне передвижного средства имеют расширение.

В независимости от описанной выше задачи, технический результат изобретения заключается в обеспечении потока текучей среды в процессе работы, в положении обратной промывки и во время замены сетки или фильтра, и одновременно в предотвращении неприемлемой утечки текучей среды или неприемлемой потери текучей среды. Указанный технический результат достигается в комбинации с описанными признаками способа в соответствии с изобретением и/или с аппаратами, однако, также независимо от них, посредством фильтровального аппарата для очистки текучей среды, с корпусом, который имеет, по меньшей мере, одно впускное отверстие и, по меньшей мере, одно выпускное отверстие, и с установленным в корпусе с возможностью смещения шибером, который имеет, по меньшей мере, один первый и один второй пропускной канал с соответственно приемным элементом для вставляемого фильтра, причем в положении пропускания шибера впускное отверстие корпуса посредством, по меньшей мере, одного первого и одного второго подканала входит в первый и, соответственно, во второй пропускной канал шибера, причем первый и второй пропускные каналы входят, соответственно, в первый и второй подканалы впуска, и причем между корпусом и шибером предусмотрен зазор в зоне между подканалами впуска и выпуска.

В любом варианте осуществления изобретения предпочтительно образован корпус и/или передвижное средство из металла или металлического сплава, в предпочтительном варианте железосодержащего. Металлические сплавы или растворенные в них ионы металла могут служить в качестве катализатора для химических реакций, включая взрывоподобные реакции. Поэтому при использовании металлов предотвращение в соответствии с изобретением образования мертвых зон и отложений в запорном устройстве особенно предпочтительно для предотвращения такого рода реакций. Корпус и/или передвижное средство могут изготавливаться из различных материалов, таких как сталь, специальная сталь, керамика, металлокерамика, алюминий, пластмасса, цветные металлы или драгоценные металлы. Предпочтительными материалами являются все виды железа, сплавы железа, хромоникелевые стали, никелевые стали, к примеру, хастеллой-сплавы, титан, тантал, карбид кремния, стекло, керамика, золото, платина, а также пластмассы. Специальными материалами являются сплавы с высоким содержанием молибдена или никеля, хром и сплавы молибдена, для устойчивости против точечной коррозии или щелевой коррозии, или же медно-никелевые сплавы с высокой прочностью при растяжении. Примерами материалов являются хастеллой C (высокая коррозионная стойкость), хастеллой B (термически упрочняемый высокотемпературный сплав), инконель (устойчивость против разрывов вследствие коррозии под напряжением при использовании в нефтехимии), инколлой (высокая прочность, а также устойчивость против высоких температур и в отношении оксидирования и науглероживания), монель (высокая прочность на разрыв, устойчив против коррозии). Корпус и/или передвижное средство могут быть, однако, изготовлены также из материалов, снабженных покрытием.

Текучие среды, при работе с которыми использование фильтровального аппарата в соответствии с изобретением находит особое применение, являются химически нестабильными текучими средами, которые при отложении в фильтровальном аппарате вызывают коррозию или являются взрывоопасными.

В особо предпочтительных вариантах осуществления текучей средой является формовочная масса, предпочтительно, масса для формования синтетического волокна. К примеру, текучей средой может быть раствор целлюлозы, предпочтительно раствор целлюлозы с аминоксидом, в частности, предпочтительно с NMMO (N-Methylmorpholin-N-oxid).

В предпочтительном варианте химически нестабильная текучая среда является термически нестабильной. Термически нестабильными текучими средами являются, к примеру, растворы целлюлозы, такие как растворы целлюлозы и аминоксида, особенно растворы третичного аминоксида и воды. Такие растворы могут содержать, наряду со стабилизаторами, такими, к примеру, как н-пропиловый эфир галловой кислоты, органические или неорганические базы, к примеру, раствор едкого натра. Далее такие растворы целлюлозы/аминоксида и воды могут содержать также изменяющие продукт присадки, так называемые введенные среды. Растворы целлюлозы, изготовленные в системе аминоксида, отличаются тем, что при охлаждении кристаллизуются, однако, при температуре приблизительно от 72° до 75°C могут расплавляться. Примером является раствор целлюлозы/NMMO, описанный в публикации EP 789822. Текучей средой может быть водный раствор аминоксида различной концентрации. Термически нестабильными текучими средами являются такие среды, у которых имеется опасность повышения температуры во время транспортировки через соединительный элемент или трубопровод теплообменника. Повышения температуры могут возникать, к примеру, в силу экзотермических реакций, в частности, химических реакций, или в силу тепла, образующегося при трении, в процессе транспортировки высоковязких текучих сред. Другими текучими средами являются, в частности, отверждаемые текучие среды, в частности, «hot-melts», такие как полимеры, поликарбонаты, полиамиды, полимолочные кислоты, полипропилены и проч. Текучей средой может быть тиксотропная текучая среда, в частности, раствор для формования синтетических волокон. Специальные текучие среды имеют температуру плавления, по меньшей мере, около 40°C, по меньшей мере, 50°C, по меньшей мере, 55°C, по меньшей мере, 60°C, по меньшей мере, 65°C, по меньшей мере, 70°C, по меньшей мере, 75°C. Текучая среда может проводиться при температурах, к примеру, по меньшей мере, 40°C, по меньшей мере, 50°C, по меньшей мере, 55°C, по меньшей мере, 60°C, по меньшей мере, 65°C, по меньшей мере, 70°C, по меньшей мере, 75°C, по меньшей мере, 80°C, по меньшей мере, 85°C, по меньшей мере, 90°C, по меньшей мере, 95°C. Соединительный элемент рассчитан на транспортировку этой текучей среды выше температур плавления - к примеру, в соответствии с выбранными теплоносителями. В предпочтительном варианте нулевая сдвиговая вязкость текучей среды составляет от 100 до 20000 Пас, в частности, от 500 до 15000 Пас.

Предложенное на рассмотрение изобретение поясняется далее посредством последующих фигур и примеров, не будучи ограниченным этими вариантами осуществления изобретения.

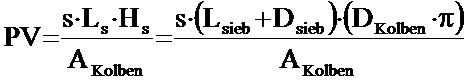

Фиг. 1 - демонстрирует в разрезе известный из уровня техники фильтровальный аппарат с асимметричной подачей питания,

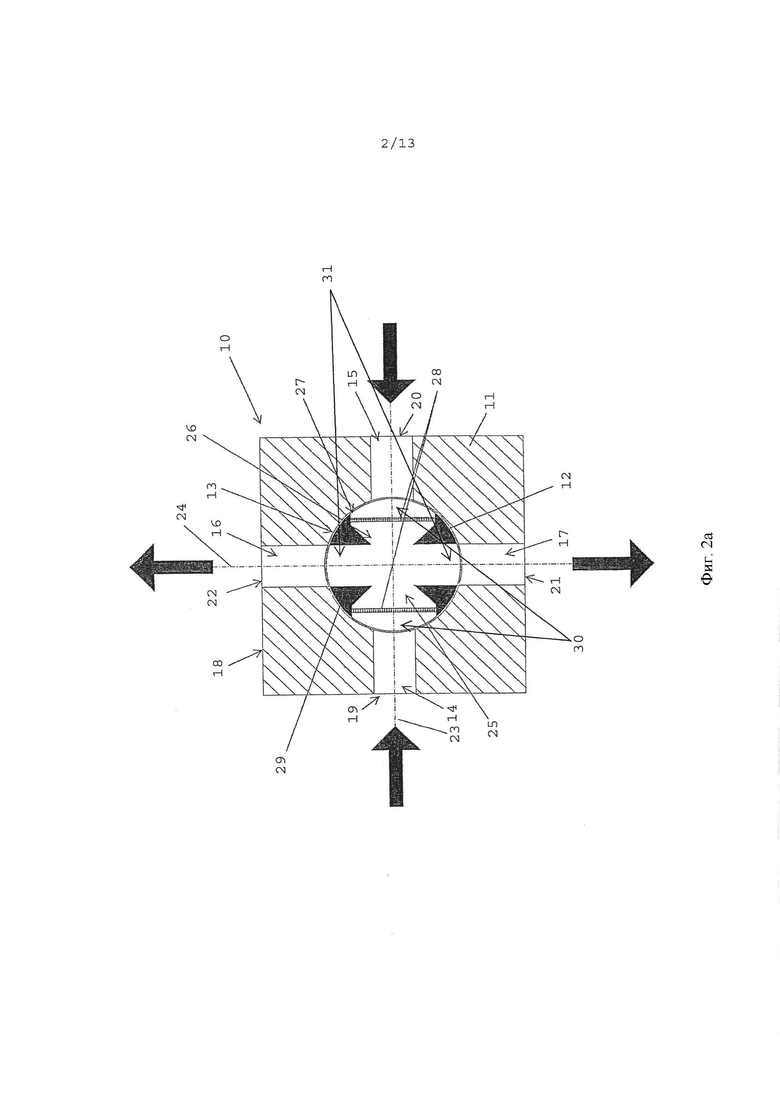

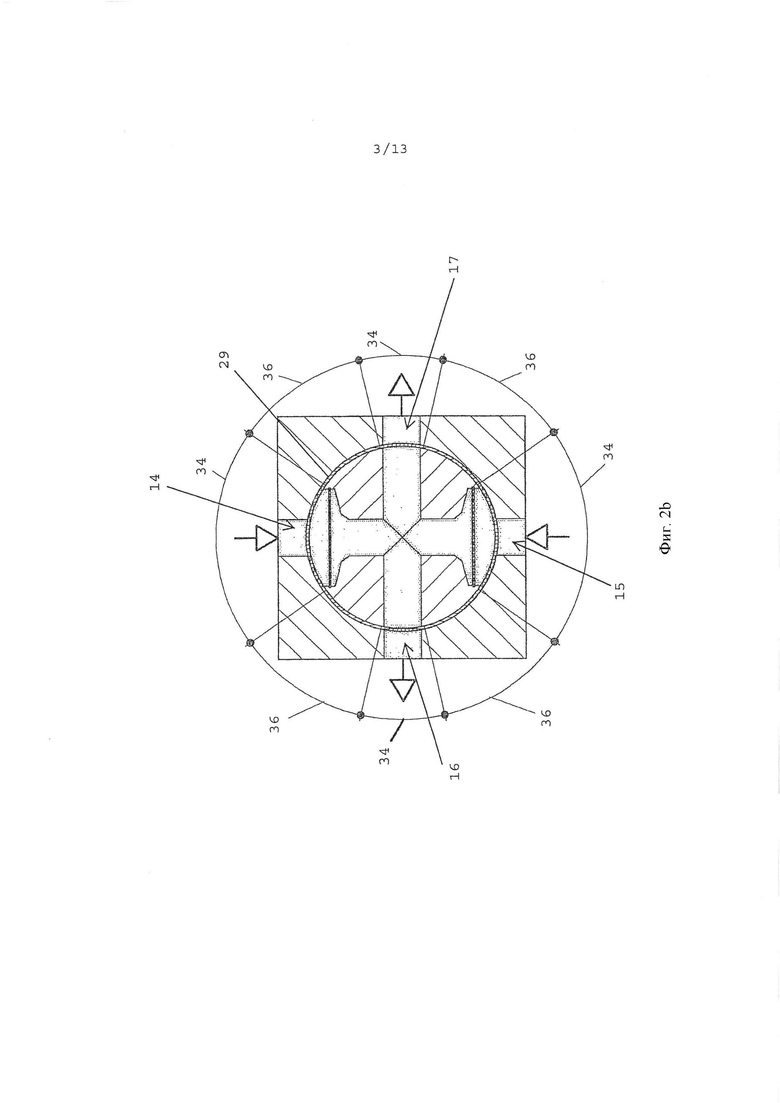

фиг. 2a - демонстрирует в разрезе корпус фильтровального аппарата в соответствии с изобретением с расположенным внутри шибером, причем пропускной канал показан в разрезе, фиг. 2b и 2c - демонстрируют разрез в соответствии с фиг. 2a и, соответственно, вдоль оси смещения шибера, причем между шибером и корпусом не предусмотрено никаких уплотнительных элементов, и поэтому образующиеся там участки обозначены с различными скоростями промывочных потоков,

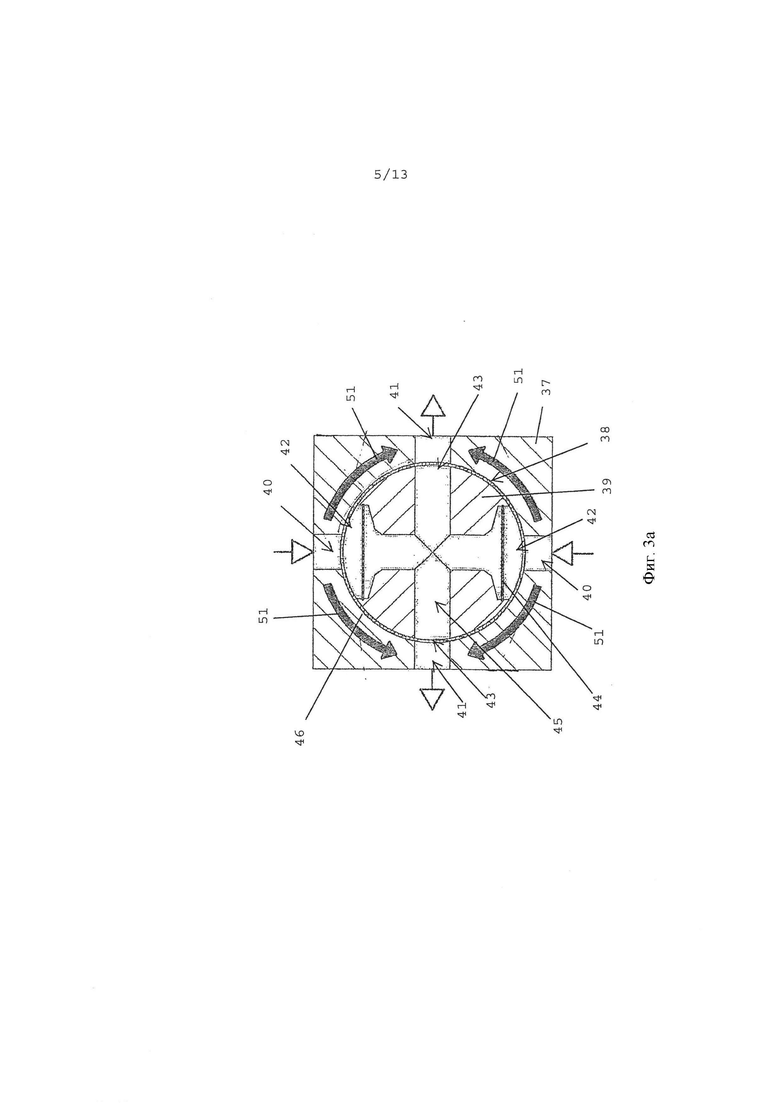

фиг. 3a и 3b - являются сравнимыми с фиг. 2b и 2c изображениями, с тем отличием, что в данном случае между шибером и корпусом предусмотрены уплотнительные элементы,

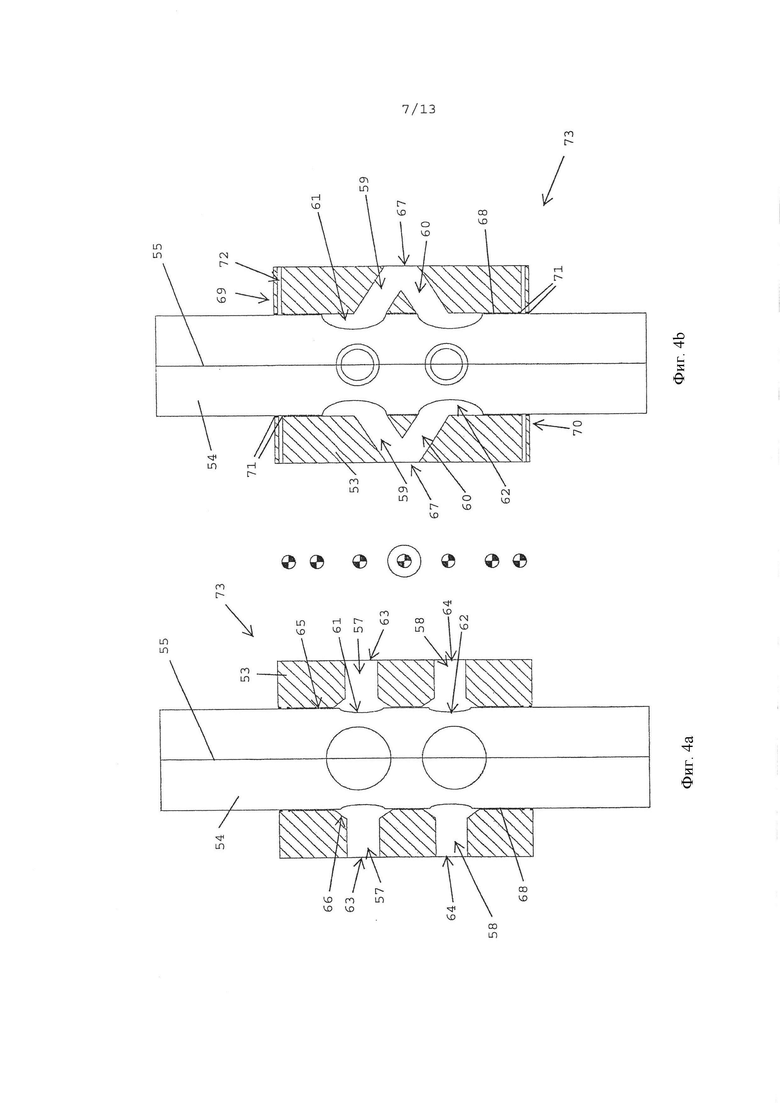

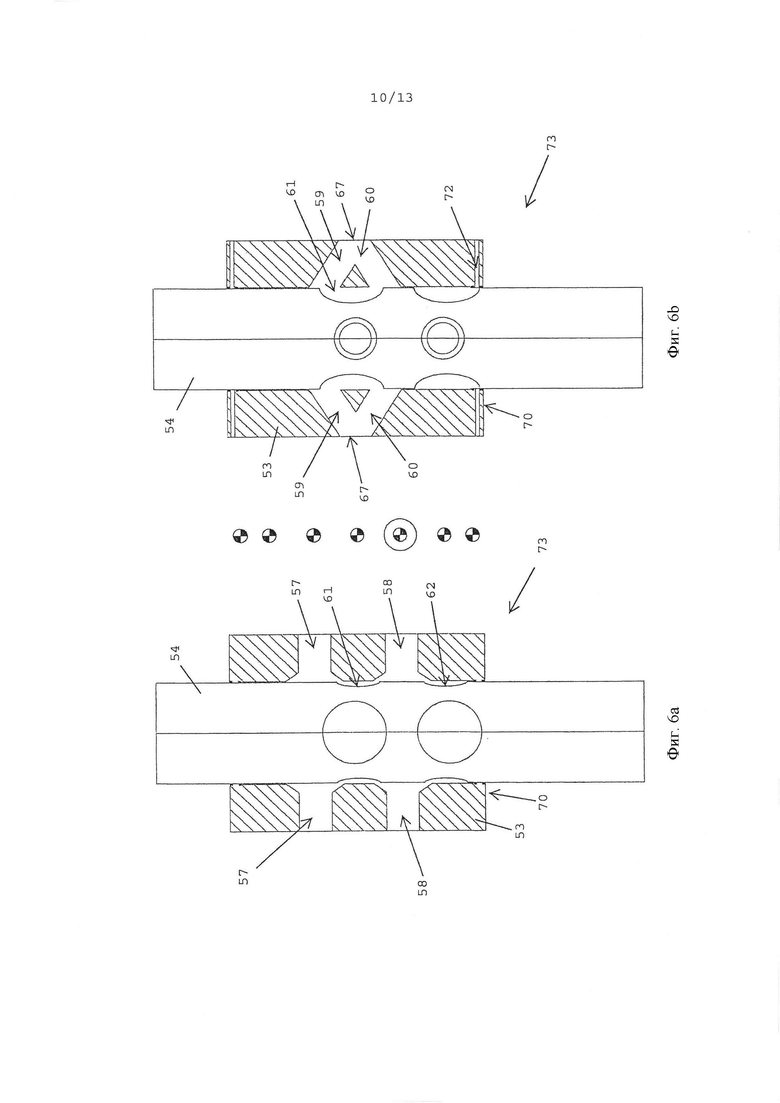

фиг. 4a и 4b - демонстрируют изображение в разрезе корпуса с позиционированным в нем шибером вдоль оси смещения шибера, причем шибер расположен в положении пропускания,

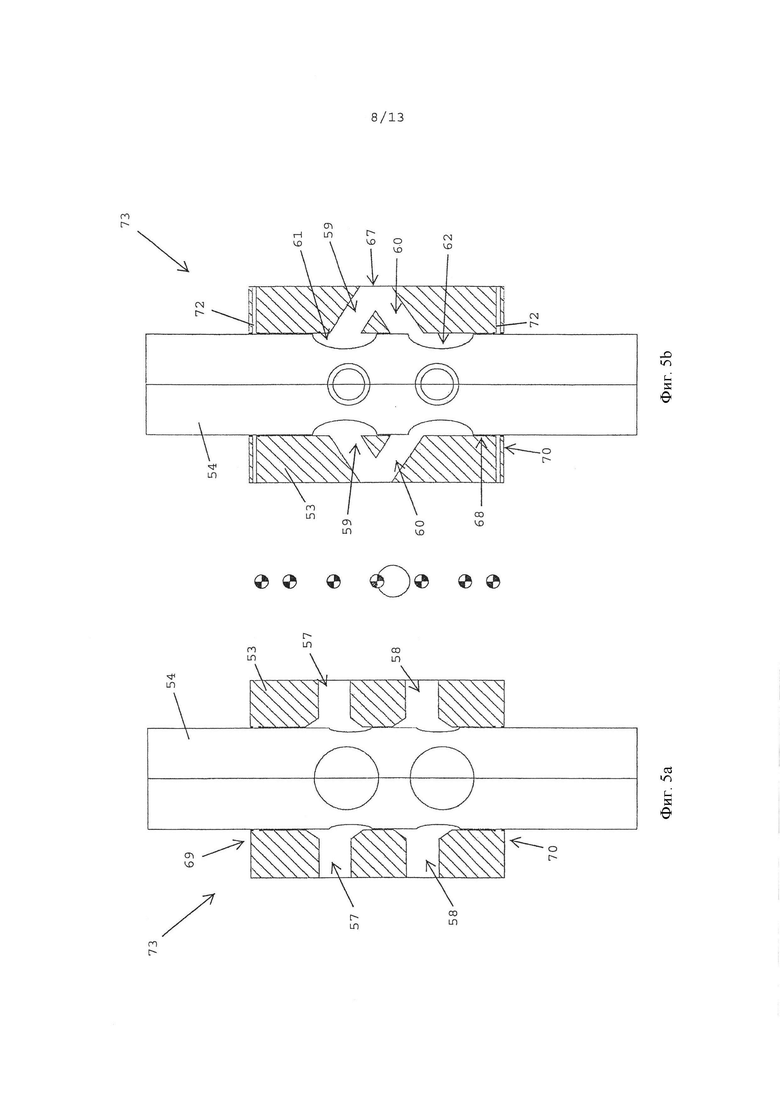

фиг. 5a и 5b - демонстрируют изображения в соответствии с фиг. 4a и 4b в промежуточном положении при осцилляции шибера, а фиг. 5c демонстрирует деталь с фиг. 5b,

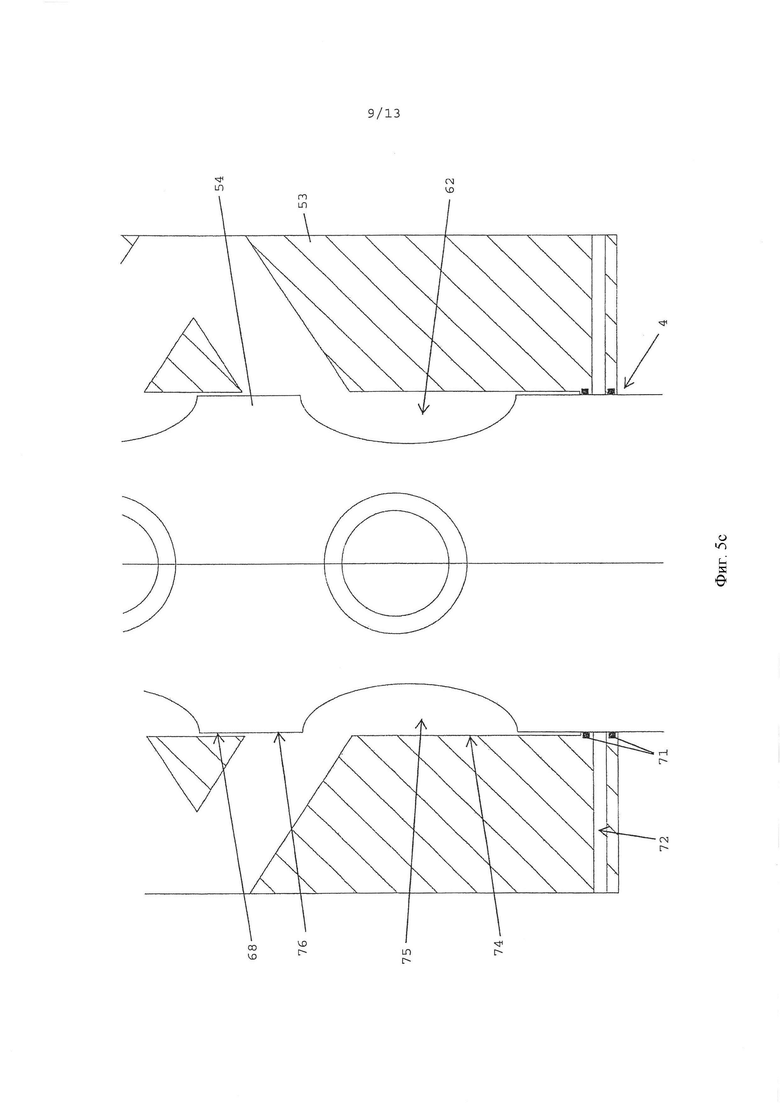

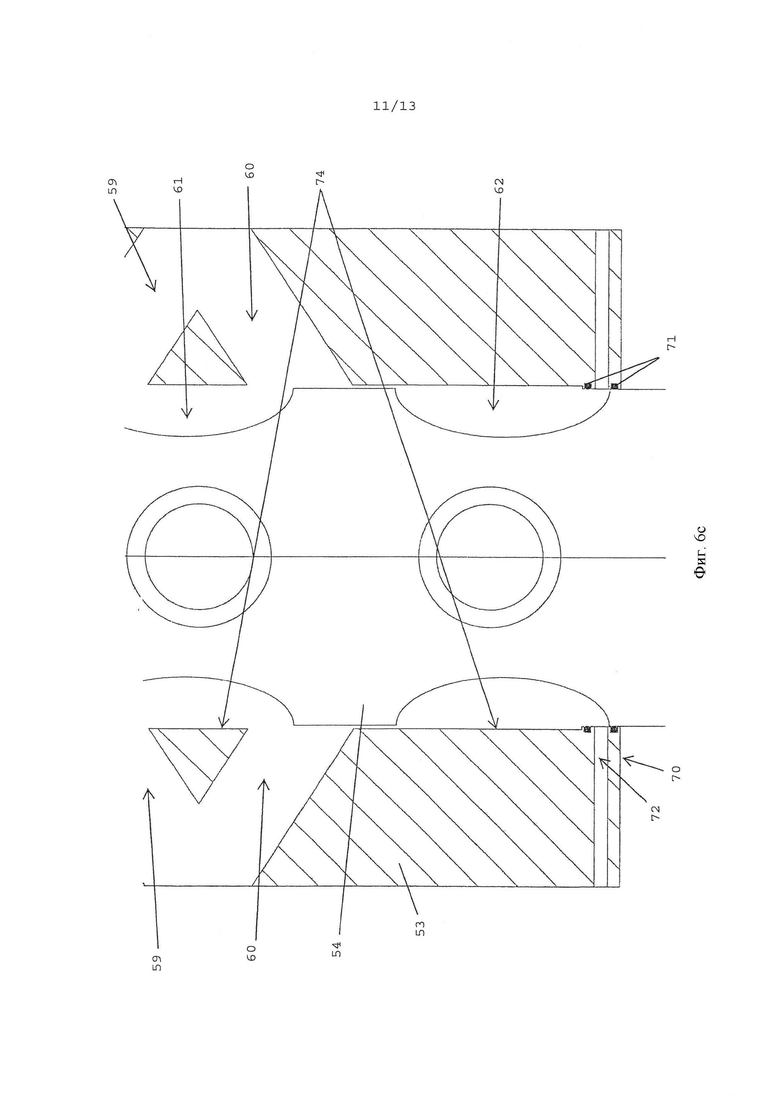

фиг. 6a и 6b - демонстрируют изображения в соответствии с фиг. 4a и 4b в положении обратной промывки, а фиг. 6c демонстрирует деталь с фиг. 6b,

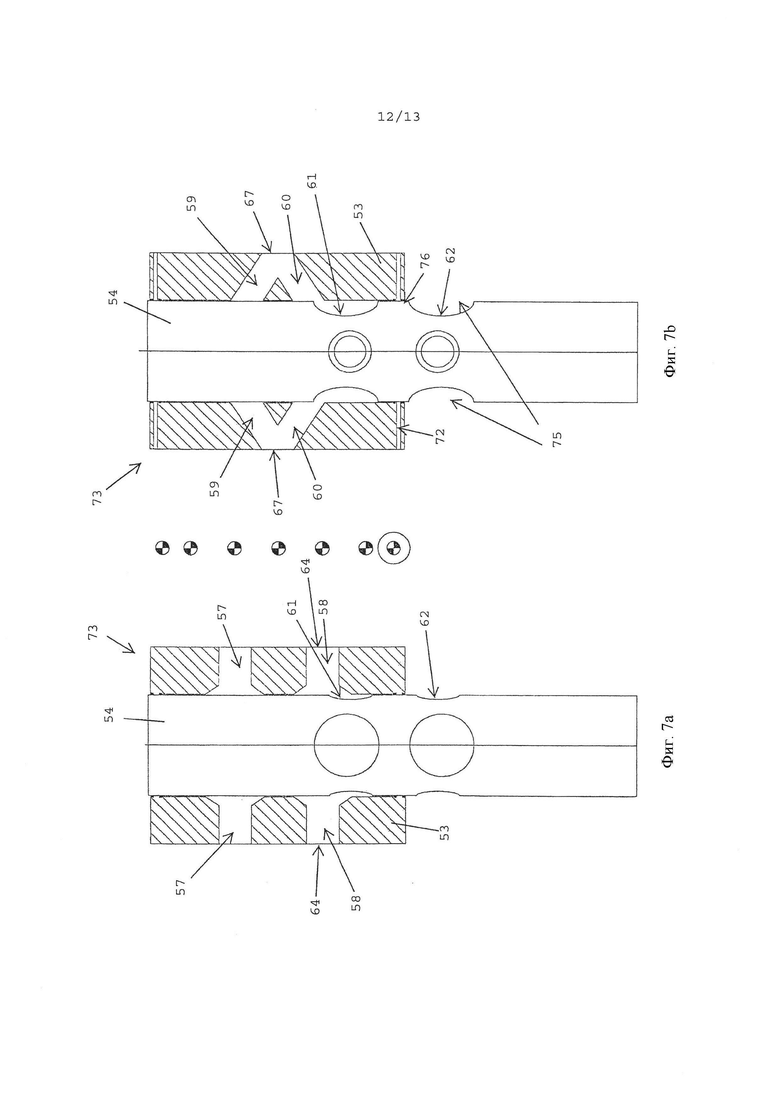

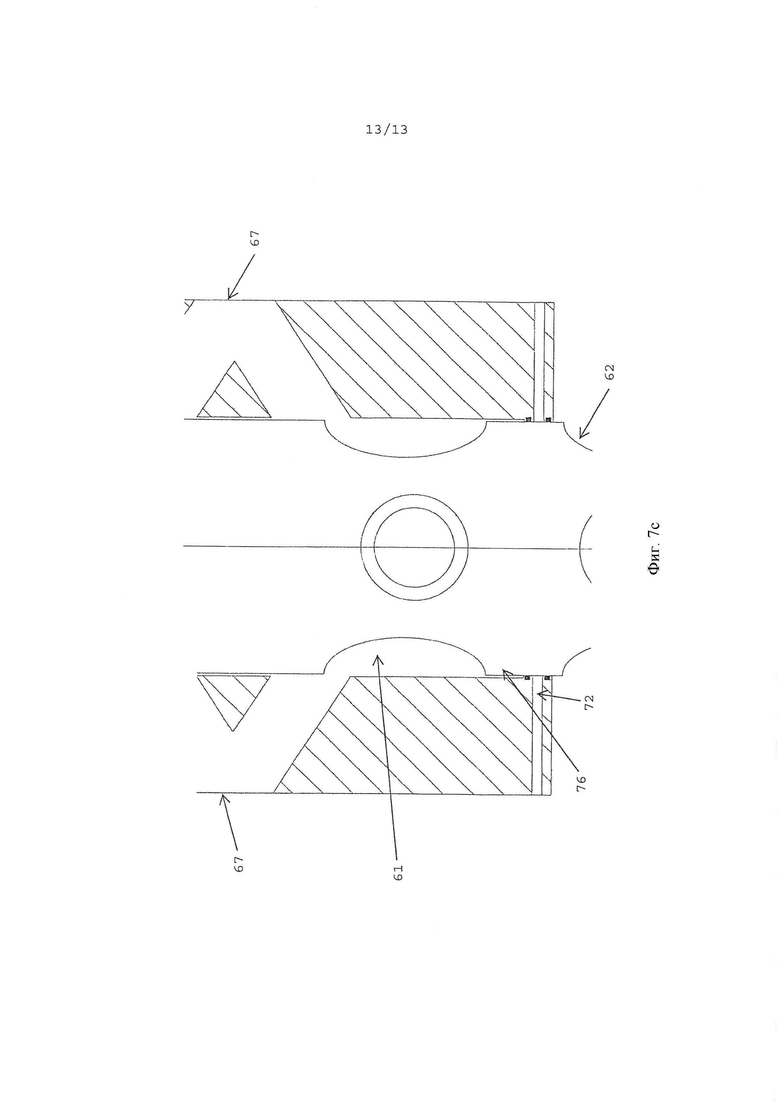

фиг. 7a и 7b - демонстрируют изображения в соответствии с фиг. 4a и 4b в положении замены сетки, а фиг. 7c демонстрирует деталь с фиг. 7b.

На фиг. 1 представлено поперечное сечение фильтровального аппарата 1 с корпусом 2 и шибером 3, известное из уровня техники. При этом между шибером 3 и корпусом 2 предусмотрен зазор 4, проходящий, в основном, параллельно продольной оси шибера 3, то есть перпендикулярно плоскости изображения, до верхней и нижней кромки корпуса 2. В зазоре 4, вследствие разности давлений между впускным отверстием 5 корпуса 2 и окружающей средой, образуется промывочный поток. Правда, ввиду одностороннего давления на шибер 3, ширина зазора 4 от впускного отверстия 5 к противолежащему выпускному отверстию 6 уменьшается. То же самое, ввиду вязкости текучей среды, относится и к скорости течения, так что на обращенной к выпускному отверстию 6 стороне шибера 3 возникает зона 7 со стагнирующим промывочным потоком, так называемая «мертвая зона», в которой могут легко образовываться отложения. Максимальную скорость течения можно наблюдать, напротив, в зоне 8 выше и ниже, перпендикулярно плоскости изображения, впускного отверстия 5. Между этой зоной 8 и мертвой зоной 7 на обеих сторонах впускного отверстия 5 располагается зона 9 с уменьшенным промывочным потоком.

На фиг. 2a представлен в разрезе аппарат 10 для фильтрации и обратной промывки в соответствии с изобретением для текучих сред, с корпусом 11 и шибером 12. Корпус 11 имеет углубление 13 с круглым поперечным сечением для установки шибера 12. От углубления 13 к внешней стороне 18 корпуса 11 отходят четыре канала 14, 15, 16, 17, из которых два предусмотрены в качестве впускных каналов 14, 15 и два в качестве выпускных каналов 16, 17. Впускные каналы 14, 15 соединяют два впускных отверстия 19, 20 корпуса 11 с приемным элементом 13 для шибера, а выпускные каналы 16, 17 соединяют, соответственно, приемный элемент 13 для шибера с двумя выпускными отверстиями 21, 22 корпуса 11. Оба канала, впускной и выпускной, 14, 15, 16, 17 располагаются, соответственно, напротив друг друга на оси 23, 24, причем ось 24 выпускных каналов 16, 17 расположена, в основном, перпендикулярно оси 23 впускных каналов 14, 15. Ширина четырех каналов 14, 15, 16, 17, в основном, одинакова и меньше радиуса углубления 13. Представленный пропускной канал 25 в шибере 12 соединяет четыре канала 14, 15, 16, 17 корпуса 11 по типу крестовины. Ширина пропускного канала 25 в шибере 12 в направлении выпускных каналов 16, 17, в основном, равна ширине выпускных каналов 16, 17. В направлении впускных каналов 14, 15 пропускной канал 25 в зоне 26 участка расширяется по форме усеченного конуса, прежде чем он с обеих сторон не перейдет в трубообразные приемные элементы 27 для фильтра, которые шире или имеют больший диаметр, чем противолежащие им впускные каналы 14, 15 в корпусе 11. В приемных элементах 27 для фильтров, соответственно, перпендикулярно оси 23 потока или канала расположена сетка 28 фильтра, которая доходит до стенки приемного элемента 27 для фильтра. Вследствие сужения 26 пропускного канала 25 от приемного элемента 27 для фильтра в направлении пропускания, сетки 28 удерживаются в шибере 12 за счет давления потока. Сетки 28 ориентированы при этом в направлении пропускания или потока, то есть расположены в приемном элементе 27 для фильтра соответственно предусмотренной конфигурации сетки (обращенная к потоку сторона, обращенная от потока сторона). Шибер 12 имеет, в основном, цилиндрическую форму, причем внешний радиус шибера 12 меньше, чем внутренний радиус углубления 13 в корпусе 11, так что между корпусом 11 и шибером 12 образован зазор 29. Зазор 29 огибает шибер 12 со всех сторон и соединяет, таким образом, четыре канала 14, 15, 16, 17 корпуса 11 между собой. Диаметр зазора или ширина зазора 29 рассчитывается, в частности, на основании общей площади всех сеток 28 шибера 12, диаметра шибера 12, диаметра сетки 28 и, при наличии нескольких пропускных каналов 25, зазора между пропускными каналами (см. таблицу в конце описания). Вследствие симметричного расположения впускных отверстий 30 и выпускных отверстий 31 шибера 12, давление текучей среды создает равновесие сил, способствующее гидродинамическому центрированию шибера 12 в углублении 13 корпуса. Вследствие этого, диаметр зазора 29 по всей периферии шибера 12, в основном, одинаков, и, в противоположность представленной на фиг. 1 конструкции, узкие места и мертвые зоны отсутствуют.

Тем не менее, скорость течения протекающей через зазор 29 текучей среды, образующей промывочный поток, не во всем объеме зазора 29 постоянна. Так как разность давлений между впускными каналами 14, 15 и окружающей средой (см. фиг. 2c) и между выпускными каналами 16, 17 и окружающей средой 32 больше, чем между впускными каналами 14, 15 и выпускными каналами 16, 17, то направление 33 течения проходит в этих зонах 34 (см. фиг. 2b) параллельно продольной оси 35 шибера 12, то есть промывочный поток проходит как от впускных каналов 14, 15, так и от выпускных каналов 16, 17 наружу. В зонах 36 между ними скорость течения, вследствие этого, снижена.

Фиг. 3a и 3b демонстрируют поперечное и, соответственно, продольное сечение фильтровального аппарата в соответствии с изобретением, с корпусом 37 и расположенным в углублении 38 корпуса 37 шибером 39. Корпус 37 имеет противолежащие друг другу впускные каналы 40 и также противолежащие друг другу выпускные каналы 41. Напротив них в положении пропускания шибера 39 расположены, соответственно, впускные отверстия 42 и выпускные отверстия 43 шибера 39, причем впускные отверстия 42 образуют приемные элементы для элементов 44 фильтра. Впускные отверстия 42 и выпускные отверстия 43 являются частью пропускного канала 45 в шибере и через пропускной канал 45 соединены друг с другом. Очищаемая текучая среда под давлением проходит через впускные каналы 40 на впускные отверстия 42 и расположенные там элементы 44 фильтра. Она с определенной скоростью проводится через элементы 44 фильтра и затем проходит вдоль пропускного канала 45 к обоим выпускным отверстиям 43, а оттуда через выпускные каналы 41 далее.

Между шибером 39 и стенкой приемного элемента 38 корпуса 37 образован зазор 46. В отличие от вышеупомянутых примеров осуществления зазор 46 ограничен уплотнительными элементами 47 (см. фиг. 3b). Уплотнительные элементы 47 огибают шибер 39 и образуют плотный затвор между шибером 39 и корпусом 37. При этом уплотнительные элементы 47 расположены, соответственно, в одной плоскости параллельно пропускным каналам 45 и, соответственно, перпендикулярно продольной оси 48 шибера. В принципе, могут быть выбраны, однако, любые конструкции, которые одновременно обеспечивают герметизацию зазора 46 между впускными каналами 40 и окружающей средой 49, а также между выпускными каналами 41 и окружающей средой 49, однако, не между впускными каналами 40 и выпускными каналами 41. В зависимости от требуемого режима течения, при наличии нескольких пропускных каналов 45, и между пропускными каналами 45 может располагаться уплотнительный элемент 50, который отделяет промывочные потоки обоих проходных каналов 45. Это является преимуществом, в частности, тогда, когда промывочные потоки проходят, к примеру, в положении обратной промывки в противоположных направлениях, или когда следует ожидать различные скорости течения на сопряженных, соответственно, с одним пропускным каналом 45 участках зазора.

Ширина зазора 46 выбрана таким образом, что часть текучей среды вместо того, чтобы проходить вдоль пропускного канала 45 насквозь через шибер 39, проходит снаружи мимо шибера 39 от впускных каналов 40 непосредственно к выпускным каналам 41, причем скорость течения этих промывочных потоков приблизительно соответствует скорости обтекания элементов 44 фильтра. Поток в окружающую среду 49 со связанными с этим потерями текучей среды предотвращается посредством уплотнительных элементов 47. Вследствие этого, в зоне пропускного канала 45 возникают четыре промывочных потока, течение и направление которых обозначены стрелками 51 на фиг. 3a. Промывочные потоки образуют, тем самым, буфер полимера, в центре которого располагается шибер 39. Выпускные отверстия 43 пропускных каналов 45 могут быть соединены друг с другом или могут сообщаться друг с другом посредством канала 52, входящего в углубление 38 корпуса 37. Диаметр элемента 44 фильтра обозначен как Dsieb, а зазор между пропускными каналами 45 и, соответственно, центрами элементов 44 фильтра обозначен как Lsieb; Dkolben обозначает диаметр шибера 39 (см. таблицу в конце описания для примеров).

Фиг. 4a и 4b демонстрируют следующий вариант аппарата в соответствии с изобретением на основании, соответственно, корпуса 53 в разрезе и помещенного в него шибера 54 в положении пропускания вдоль продольной оси и оси 55 смещения шибера 56, причем фиг. 4a представляет разрез в плоскости выпускных каналов 57, 58, а фиг. 4b в плоскости впускных каналов 59, 60. Как очевидно из фиг. 4a, шибер 54 имеет два пропускных канала 61, 62, которые расположены в шибере 54 со смещением вдоль оси 55 смещения. В общей сложности четыре сопряженных с двумя пропускными каналами выпускных подканала 57, 58 (в дальнейшем именуемые кратно выпускными каналами) расположены, в основном, параллельно. Корпус 53 имеет, вследствие этого, четыре выпускных отверстия 63, 64. Выпускные каналы 57, 58 имеют в направлении предусмотренного в корпусе 53 приемного элемента 65 для шибера в направлении смещения, то есть в направлении оси 55 смещения, расширение 66. Входные отверстия выпускных каналов 57, 58 на внутренней стороне корпуса 53, вследствие этого, имеют в основном, овальную или эллиптическую форму, причем главная ось параллельна оси 55 смещения. В альтернативном варианте входные отверстия могут иметь и круглую форму, причем расширения выпускных каналов 57, 58 имеют форму усеченного конуса. В представленном на фиг. 4а и 4b положении пропускания шибера 54 выпускные каналы 57, 58 расположены по центру напротив пропускных каналов 61, 62. Зазор между расположенными со стороны выпуска центрами входных отверстий шибера 54 и корпуса 53 одинаков. Расположенные со стороны выпуска входные отверстия пропускных каналов 61, 62 меньше, чем расширенные входные отверстия выпускных каналов 57, 58. На шибере 54 обозначены, кроме того, более высокие расположенные со стороны впуска входные отверстия пропускных каналов 61, 62. Вследствие расширения входных отверстий выпускных каналов 57, 58, зазор между этими входными отверстиями оказывается меньше, чем зазор между выпускными отверстиями шибера 54.

На фиг. 4b представлен разрез, аналогичный разрезу на фиг. 4a, однако, в повернутой на 90° вокруг оси 55 смещения плоскости разреза, которая разрезает корпус 53 в плоскости впускных каналов 59, 60. Оба пропускных канала 61, 62 очевидным образом соединены, соответственно, с теми же двумя впускными отверстиями 67. Чтобы впускные каналы 59, 60, выходя из двух впускных отверстий 67, вошли в четыре впускных отверстия на шибере 54, каналы должны быть разделены и впускные подканалы 59, 60 (в дальнейшем именуемые кратно впускными каналами) должны быть изогнуты, соответственно, в различных направлениях относительно соединяющей впускные отверстия 67 оси. В отличие от выпускных каналов 57, 58 впускные каналы 59, 60 не имеют в корпусе 53 никаких расширений. Входящие отверстия на впуске пропускных каналов 61, 62 в шибере 54 располагаются приблизительно вдвое выше впускных каналов 59, 60. Зазор между входными отверстиями впускных каналов 59, 60, в основном, равен зазору между входными отверстиями впуска пропускных каналов 61, 62. Вследствие этого, центры входных отверстий впускных каналов 59, 60 расположены ближе друг к другу, чем центры входных отверстий впуска пропускных каналов 61, 62. Так как пропускные каналы 61, 62 в шибере 54 располагаются в плоскости перпендикулярно оси 55 смещения, то на внутренней стороне корпуса, то есть в приемном элементе 65 для шибера, зазор между центрами входных отверстий впускных каналов 59 и 60 меньше, чем у выпускных каналов 57, 58. Зазор между указанными входными отверстиями, однако, примерно одинаков. В представленном на фиг. 4a и 4b положении пропускания конструкция из корпуса 53 и шибера 54, в основном, плоско-симметрична относительно расположенной по центру между двумя пропускными каналами 61, 62 и перпендикулярно оси 55 смещения плоскости симметрии, так что при разделении во все подканалы 59, 60 впускных отверстий 67 входит, в основном, одно и то же количество текучей среды, и также из всех выпускных каналов 57, 58 выходит одно и то же количество фильтрованной текучей среды. Между корпусом 53 и шибером 54 предусмотрен зазор 68, который на верхней стороне 69 и нижней стороне 70 корпуса 53 на кромках углубления 65 ограничен уплотнительными кольцами 71. Кроме того, на фиг. 2b между уплотнительными кольцами 71 предусмотрены каналы 72 обратной промывки, которые ниже будут пояснены более детально в связи с фиг. 6c.

Фиг. 5a и 5b демонстрируют аппарат 73 в соответствии с фиг. 4a и 4b в тех же проекциях, однако, с измененным положением смещения. Шибер 54 при этом незначительно, то есть меньше ширины впускного канала 59, 60, смещен в направлении нижней стороны 70 корпуса 53. Так как расположенные со стороны выпуска входные отверстия между корпусом 53 и шибером 54 в положении пропускания центрированы, то в смещенном положении все расположенные со стороны выпуска входные отверстия имеют одинаковые, остающиеся открытыми, поперечные сечения. В противоположность этому, входные отверстия впуска нижнего пропускного канала 62 на фиг. 5b таким образом смещены относительно впускных каналов 59, 60, что входные отверстия нижних впускных каналов 60 приблизительно наполовину закрыты. Напротив, верхние впускные каналы 59, ввиду более высоких входных отверстий впуска верхнего пропускного канала 61 полностью открыты. Шибер 54 может, таким образом, осциллировать, колебаться или качаться предпочтительно между представленным здесь, смещенным вниз и смещенным верх, соответственно, в противоположном направлении смещения из положения пропускания (см. фиг. 4a и 4b) положениями. При этом создается разность давлений в зазоре 68 между корпусом 53 и шибером 54, посредством которой предотвращается образование отложений и затвердений текучей среды в зазоре 68 или, по меньшей мере, оказывается противодействие этому. За счет изменений отверстий нижних впускных каналов 60 дополнительно создаются различия потоков между двумя пропускными каналами 61, 62, которые способствуют лучшей промывке пропускного канала 61 или 62, по которому текучая среда проходит, соответственно, быстрее. Кроме того, за счет смещения смежные с входными отверстиями поверхности на шибере 54 и в корпусе 53 временно освобождаются и, таким образом, промываются основным потоком текучей среды. На фиг. 5с представлен вид в увеличенном масштабе нижнего пропускного канала 62 в соответствии с фиг. 5b. При этом виден зазор 68 между шибером 54 и корпусом 53. Смежная с входным отверстием впуска внутренняя поверхность 74 корпуса 53 в образующем входное отверстие впуска шибера 54 приемном устройстве 75 для фильтра освобождена, так что возможные отложения могут быть промыты. Кроме того, поверхность 76 шибера 54 между пропускными каналами 61, 62 подвержена воздействию потока текучей среды и, вследствие этого, также промывается. Оба уплотнительных кольца 71 на нижней кромке приемного элемента 65 для шибера ограничивают зазор 68 и предотвращают утечку, то есть выход текучей среды через зазор 68 к нижней стороне 70 корпуса 53. Между уплотнительными кольцами 71 предусмотрен канал 72 обратной промывки, который, однако, в представленном здесь положении, то есть при осцилляции, закрыт шибером 54.

На фиг. 6a, 6b и на виде 6с в увеличенном масштабе корпус 53 с шибером 54 представлен в положении обратной промывки. При этом шибер 54 смещен в направлении нижней стороны 70 корпуса 53 настолько, что верхний пропускной канал 61 между верхними выпускными каналами 57 и нижними выпускными каналами 58, в основном, центрирован. Несмотря на это, оба пропускных канала 61, 62 сообщаются, по меньшей мере, с одним выпускным каналом 57, 58 в корпусе 53. Правда, нижний пропускной канал 62 закрыт относительно впускных каналов 60 и сообщается, вместо этого, с каналом 72 обратной промывки. Входящий через впускные отверстия 67 на корпусе 53 поток текучей среды входит, таким образом, полностью в верхний пропускной канал 61. Со стороны слива поток текучей среды из входного отверстия верхнего пропускного канала 61 входит во все четыре выпускных канала 57, 58. От нижних выпускных каналов 58 часть текучей среды проходит затем в нижний пропускной канал 62, однако, против соответствующего режиму работы направления пропускания, выходит на его входном отверстии впуска из пропускного канала 62 и входит в канал 72 обратной промывки. В этом положении фильтры (не показаны) нижнего пропускного канала 62 и внутренние стенки 74 корпуса 53 смежно с каналом 72 обратной промывки и между впускными и выпускными каналами 57, 58, 59, 60 промываются и очищаются. Разумеется, предусмотрено также эквивалентное, однако, очищающее фильтр верхнего пропускного канала 61 положение обратной промывки на другой стороне 69 корпуса 53, так что все фильтры могут быть промыты без временного прекращения потока текучей среды.

Фиг. 7a и 7b демонстрируют предложенный на рассмотрение аппарат 73 в положении замены фильтра. При этом шибер 54 смещен в корпусе 53 настолько, что канал 72 обратной промывки закрыт центральной частью 76 шибера 54. Приемные элементы 75 для фильтра нижнего пропускного канала 62 расположены при этом вне корпуса 53, так что могут быть произведены замена фильтра или техническое обслуживание фильтра. Верхний пропускной канал 61 сообщается с нижними впускными каналами 60 и нижними выпускными каналами 58, так что поток текучей среды между впускными отверстиями 67 и нижними выпускными отверстиями 64 корпуса 53 сохраняется. Лишь в верхних впускных каналах 59 и верхних выпускных каналах 57 поток текучей среды во время замены фильтра нижнего пропускного канала 62 почти прекращается. Замена фильтра верхнего пропускного канала 61 может производиться в смещенном обратно относительно положения пропускания, то есть вверх, а не вниз, положении замены фильтра.

Если настоящее изобретение, в частности, должно использоваться для фильтрации растворов, состоящих из целлюлозы, аминоксида и воды, то при механическом осуществлении фильтровального аппарата следует принимать во внимание также и характерные для данного продукта свойства, такие как вязкость, параметры сдвига, тенденция к кристаллизации, продукты распада. С учетом этих свойств продукта, аппарат в соответствии с изобретением, согласно вышеупомянутым механическим мероприятиям (скорость течения, ширина зазора и проч.), должен быть согласован и с необходимыми для осуществления процесса мероприятиями и режимами работы.

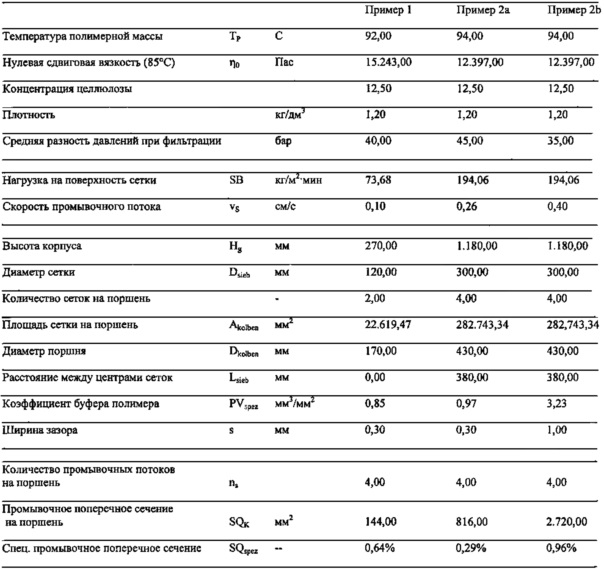

Примеры соответствующих вариантов осуществления способа представлены в последующей таблице. Соотношения между параметрами пояснены ниже:

Приведенные в таблице данные были рассчитаны для аппарата в соответствии с фиг. 3a, как видно по количеству четырех промывочных потоков на поршень (так в дальнейшем будет именоваться передвижное средство или шибер). Пример 1 относится к компактному фильтровальному аппарату с одним единственным пропускным каналом, вследствие чего расстояние Lsieb между центрами сеток зарегистрировано как 0,00. Напротив, примеры 2a и 2b обращаются к сравнительно большему фильтровальному аппарату с двумя пропускными каналами. Два последних примера отличаются шириной зазора и зависящими от этого параметрами. Более широкий зазор в примере 2b способствует существенному ухудшению так называемой стабильности формования. Стабильность формования определяется субъективно, в зависимости от дефектов формования, таких как разрывы, склеивания и проч., и при сравнимых условиях является надежной мерой качества фильтрации.

При выборе ширины зазора используется введенный для этой цели коэффициент буфера полимера PV. Он взаимосвязан, согласно равенству:

с шириной s зазора, длиной Ls зазора, высотой Hs зазора и площадью сетки на поршень Akolben и соответствует соотношению объема зазора к площади сетки на поршень. Длина зазора (в продольном направлении поршня) соответствует сумме диаметра сетки Dsieb и расстояния между центрами Lsieb нескольких возможных сеток; «высота» зазора соответствует периметру поршня. В соответствии с изобретением указанные параметры согласуются таким образом, что PV принимает значение от 0,5 мм до 3 мм.

Следующим важным для промывочного потока параметром является гидродинамическое расположение - L/D. Под этим понимается соотношение длины и высоты тонкого слоя текучей среды в зазоре, причем L/D рассчитывается точнее, чем Lh/Dkolben, a Lh=Lsieb+Dsieb+2Lo является суммой диаметра сетки, расстояния между центрами сеток и двухкратной зоны Lo осцилляции. Выявило себя то обстоятельство, что значение соотношения L/D должно в предпочтительном варианте составлять от 0,6 до 3.

Также в качестве индикатора для подходящего промывочного потока может быть использовано специальное промывочное поперечное сечение SQspez. Оно близко коэффициенту буфера полимера, однако, вместо высоты Hs зазора устанавливает количество промывочных потоков ns и является, таким образом, безразмерным параметром. Подходящий диапазон значений для специального промывочного поперечного сечения составляет от 0,2% до 1,5%.

Как указано в представленных примерах, посредством рассчитанных соответствующим образом аппаратов можно получить сравнительно высокую начальную температуру, то есть самая низкая измеренная температура, при которой запускается автокаталитическая реакция, выше, чем у сравнимых фильтровальных аппаратов в уровне техники (обычно между 130°C и 160°C). Положительные результаты варианта осуществления или варианта осуществления способа в соответствии с патентом подтверждаются при оценке режима формования. Стабильность формования оценивается в примерах по шкале от 1 до 5. Причем значение 1 представляет собой высокий уровень стабильности формования без всяких помех, а при значении 5, напротив, правильное формование более невозможно, постоянно имеют место разрывы и склеивания на большой площади, так что необходим постоянный повторный запуск процесса. Значения стабильности формования в представленных примерах укладывались в пределы от 1 до 2, что является показателем очень хорошей стабильности способа и исключительного качества продукции. Лишь в примере 2b, вследствие увеличенного промывочного зазора и вытекающего из этого повышенного количества не фильтрованного формовочного раствора в потоке формовочной массы, имели место частые разрывы и отдельные склеивания, что в сумме опускало значение стабильности формования до 3. Это достигается посредством как бы не существующих мертвых зон, которые могли бы способствовать реакции. К тому же, при осуществлении предложенного на рассмотрение способа могут быть полностью исключены потери текучей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО | 2018 |

|

RU2773447C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ТВЕРДЫХ ЧАСТИЦ/ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ОБРАБОТКИ БИОМАССЫ, ВКЛЮЧАЮЩИЙ СЕПАРАЦИЮ ТВЕРДЫХ ЧАСТИЦ/ТЕКУЧЕЙ СРЕДЫ | 2011 |

|

RU2603650C2 |

| ЭКСПОЗИЦИОННАЯ АЭРОЗОЛЬНАЯ КАМЕРНАЯ УСТАНОВКА | 2014 |

|

RU2552945C1 |

| СПОСОБ ФИЛЬТРАЦИИ ТЕКУЧЕЙ СРЕДЫ И РАМОЧНЫЙ ФИЛЬТР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2616666C1 |

| УСТРОЙСТВО И СИСТЕМА ДЛЯ ОЧИСТКИ ОТРАБОТАННОЙ ВОДЫ | 2009 |

|

RU2503483C2 |

| Кран с направляющими лопатками | 2018 |

|

RU2699456C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ | 2018 |

|

RU2765477C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОЙ ВОДЫ | 2009 |

|

RU2505338C2 |

| ФИЛЬТР ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ПЕРЕРАБОТКЕ ПИЩЕВЫХ ПРОДУКТОВ | 2009 |

|

RU2476068C1 |

| Устройство для вспенивания напитков и емкость, содержащая указанное устройство | 2014 |

|

RU2667706C1 |

Изобретение относится к способу очистки текучей среды и к фильтровальному аппарату с механизмами для простого технического обслуживания и для замены фильтра. Фильтровальный аппарат для очистки текучей среды имеет корпус по меньшей мере с одним впускным отверстием и по меньшей мере одним выпускным отверстием и установленный в нем с возможностью смещения шибер по меньшей мере с одним пропускным каналом по меньшей мере с двумя, в основном, симметрично противолежащими фильтрами, причем текучая среда, выходя из впускного отверстия корпуса, симметрично обтекает фильтры в пропускном канале и за фильтрами в пропускном канале проводится к выпускному отверстию корпуса, причем часть текучей среды, которая не проходит через пропускной канал, образует в зазоре между передвижным средством и корпусом гидродинамический буфер, причем пропускной канал входит по меньшей мере в два симметрично противолежащих подканала выпускного отверстия и в зазоре между по меньшей мере двумя входными отверстиями впуска и по меньшей мере двумя входными отверстиями выпуска пропускного канала создаются по меньшей мере четыре промывочных потока. Изобретение обеспечивает предотвращение образования вызывающих коррозию отложений в зазоре, максимально постоянную ширину зазора, равномерное гидравлическое сопротивление и равномерно распределенную скорость течения во всем зазоре. 2 н. и 14 з.п. ф-лы, 1 табл., 17 ил.

1. Способ очистки текучей среды посредством фильтровального аппарата (10), который имеет корпус (11) по меньшей мере с одним впускным отверстием (19) и по меньшей мере одним выпускным отверстием (21) и установленное в корпусе (11) с возможностью смещения передвижное средство (12) по меньшей мере с одним пропускным каналом (25) по меньшей мере с двумя, в основном, симметрично противолежащими фильтрами (28), причем текучую среду отводят от впускного отверстия (19) корпуса (11) и симметрично обтекают ею фильтры (28) в пропускном канале (25), а за фильтрами (28) в пропускном канале (25) ее проводят к выпускному отверстию корпуса (11), причем посредством части текучей среды, которую не пропускают через пропускной канал (25), образуют в зазоре (29) между передвижным средством (12) и корпусом (11) гидродинамический буфер, отличающийся тем, что пропускной канал (25) вводят по меньшей мере в два симметрично противолежащих подканала (16, 17) выпускного отверстия (21) корпуса (11), причем в зазоре (29) между по меньшей мере двумя входными отверстиями (30) впуска и по меньшей мере двумя входными отверстиями (31) выпуска пропускного канала (25) создают по меньшей мере четыре промывочных потока.

2. Способ по п. 1, отличающийся тем, что скорость течения промывочных потоков, в основном, равна скорости обтекания фильтров (28) и/или составляет от 0,02 до 0,60 см/с.

3. Способ по п. 1 или 2, отличающийся тем, что все промывочные потоки проводят к выпускному отверстию (41) корпуса (37) посредством того, что зазор (46) в направлении смещения передвижного средства (39) ограничивают уплотнительными элементами (47).

4. Способ по п. 1 или 2, отличающийся тем, что передвижное средство (39) для изменения распределения промывочных потоков смещают, в основном, перпендикулярно направлению течения промывочных потоков.

5. Способ по п. 1 или 2, отличающийся тем, что передвижное средство (39) для изменения распределения промывочных потоков поворачивают относительно корпуса (37) предпочтительно на 1-30°, особо предпочтительно на 5-15°.

6. Способ по п. 4 или 5, отличающийся тем, что смещение или поворот передвижного средства (39) меньше высоты или ширины входных отверстий пропускных, впускных и выпускных каналов, так что поток текучей среды за счет смещения или поворота не прерывают.

7. Способ по п. 4 или 5, отличающийся тем, что смещение или поворот осуществляют периодически в обоих направлениях из положения пропускания, так что передвижное средство (54) в корпусе (53) колеблется или осциллирует.

8. Способ по п. 6, отличающийся тем, что смещение или поворот осуществляют периодически в обоих направлениях из положения пропускания, так что передвижное средство (54) в корпусе (53) колеблется или осциллирует.

9. Способ по п. 1 или 2, отличающийся тем, что передвижное средство (54) имеет по меньшей мере два смещенных относительно друг друга в направлении смещения пропускных канала (61, 62), причем передвижное средство (54) смещают именно настолько, что один из пропускных каналов (61, 62) полностью смещается относительно впускного отверстия (67) и, таким образом, закрывается, однако и далее сообщается с выпускным отверстием (63, 64).

10. Способ по п. 1 или 2, отличающийся тем, что полностью смещенный относительно впускного отверстия (67) и, таким образом, закрытый пропускной канал (61, 62) со стороны входа сообщается с каналом (72) для обратной промывки в корпусе (53), причем расположенные в этом пропускном канале (61, 62) фильтры подвергают обратной промывке посредством обратного потока текучей среды от выпускного отверстия (63, 64) к каналу (72) для обратной промывки.

11. Способ по любому из пп. 1, 2, 4, 5, 8-10, отличающийся тем, что передвижное средство (54) смещают в положение замены фильтра, причем приемный элемент (75) для фильтра пропускного канала (62) полностью располагают вне корпуса (53), так что фильтр, помещенный в приемный элемент (75) для фильтра, может извлекаться и заменяться.

12. Фильтровальный аппарат (73), в частности, для осуществления способа по любому из пп. 1-11, содержащий корпус (53), который имеет по меньшей мере одно впускное отверстие (67) и по меньшей мере одно выпускное отверстие (64) и установленный в корпусе (53) с возможностью смещения шибер (54), который имеет по меньшей мере один пропускной канал (61, 62) по меньшей мере с двумя симметрично противолежащими фильтрами, причем между корпусом (53) и шибером (54) предусмотрен зазор (68) для прохождения части текучей среды, отличающийся тем, что пропускной канал (61, 62) входит по меньшей мере в два симметрично противолежащих подканала (57, 58) выпускного отверстия (63).

13. Аппарат (73) по п. 12, отличающийся тем, что между шибером (54) и корпусом (53) установлены предпочтительно металлические уплотнительные кольца (71) с возможностью ограничения в направлении шибера наружу проходного зазора (68).

14. Аппарат (73) по п. 12 или 13, отличающийся тем, что ширина зазора выбрана таким образом, что отношение объема (в мм3) зазора (68) к сумме площадей фильтра (в мм2) шибера (54) составляет от 0,5 до 3 мм.

15. Аппарат (73) по п. 12, отличающийся тем, что шибер (54) имеет по меньшей мере два расположенных, в основном, перпендикулярно оси (55) смещения шибера (54) пропускных канала (61, 62).

16. Аппарат (73) по п. 15, отличающийся тем, что в корпусе (53) предусмотрен канал (72) для обратной промывки, который при смещенном в положение обратной промывки шибере (54) сообщается с одним из двух пропускных каналов (61, 62).

| Устройство для измерения вакуума | 1980 |

|

SU922558A1 |

| WO 216113 A2, 28.02.2002 | |||

| ФИЛЬТРОВАЛЬНАЯ СВЕЧА ДЛЯ ФИЛЬТРА С ОБРАТНОЙ ПРОМЫВКОЙ ЭЛЕМЕНТОВ | 2007 |

|

RU2435626C2 |

| Способ получения сульфата аммония | 1939 |

|

SU64670A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1997 |

|

RU2122884C1 |

| WO 9841305 A2, 24.09.1998. | |||

Авторы

Даты

2018-05-25—Публикация

2013-12-05—Подача