Настоящее изобретение относится к системе для формования продукта из пищевой массы, причем система содержит формовочный элемент, например формовочный барабан с осью вращения, и питающий насос.

Такие системы известны из уровня техники и используются для формования продуктов, таких как котлеты, из пищевой массы. Формование выполняется посредством барабана, который на своей внешней поверхности имеет множество полостей. Этот барабан вращается, и во время вращения полости заполняются пищевой массой, и затем сформованный продукт выгружается, и после этого полости снова заполняются. Предпочтительно, множество продуктов питания формуются и выгружаются одновременно. Однако процессы, известные из уровня техники, часто являются сложными и не пригодными для обработки целого мускульного мяса.

Поэтому целью настоящего изобретения является разработка системы и процесса, которые не имеют недостатков согласно уровню техники и которые особенно пригодны для обработки целого мускульного мяса и/или других нежных продуктов из пищевых масс.

Проблема решена системой для формования продукта из пищевой массы, содержащей формовочный барабан с осью вращения и питающего насоса, в то время как питающий насос является насосом прямого вытеснения с ротором, чья ось вращения параллельна оси вращения барабана.

Раскрытие настоящего изобретения для этого варианта осуществления применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

Настоящее изобретение относится к системе с насосом прямого вытеснения и вращающимся барабаном, имеющим полости. Питающий насос является насосом прямого вытеснения с ротором. Питающий насос перекачивает пищевую массу из бункера в полости формовочного барабана, в которых пищевая масса формуется в конечный продукт питания, например котлету.

Система согласно изобретению может быть использована для переработки мяса, рыбы, картофеля и овощей, подобных шпинату. Система согласно изобретению особенно пригодна для переработки нежных и легко повреждающихся продуктов, таких как высококачественные продукты из целого мускульного мяса. Барабан вращается из положения заполнения, в котором полости заполняются пищевым продуктом, в положение разгрузки, в котором сформованные продукты удаляются из полостей.

Формовочный барабан содержит формовочные полости для формования продукта, которые, по меньшей мере частично, изготовлены из пористого материала, например изготовлены из спеченного металлического материала. Каждая пористая полость соединена с каналом текучей среды, который, предпочтительно, простирается в продольном направлении барабана. Во время вращения барабана из положения разгрузки в положение заполнения полости предпочтительно могут заполняться воздухом. Во время заполнения полостей продуктом этот воздух, предпочтительно, выпускается через пористые стенки, по меньшей мере частично, пористых полостей.

Дополнительно или альтернативно, газ в продукте, например воздух, может быть удален из продукта через пористый материал и через канал текучей среды, например, в окружающую среду.

Согласно настоящему изобретению ротор питающего насоса расположен параллельно оси вращения формовочного барабана. Таким образом, питающий насос может быть помещен очень близко к формовочному барабану, что уменьшает потери давления в соединении между питающим наосом и барабаном, и может быть достигнуто более равномерное распределение давления по осевой длине формовочного барабана. Предпочтительно, пищевая масса подается в питающий насос в наклонном положении и выгружается в наклонном положении в направлении вниз по потоку от входного отверстия. Эта конфигурация позволяет адаптировать осевую длину питающего насоса к осевой длине барабана, что приводит к более равномерному распределению давления по всей осевой длине формовочного барабана.

Предпочтительно, система содержит бункер. Пищевая масса может транспортироваться к бункеру непрерывно, например посредством ленты конвейера, или порциями, например посредством мясных тележек. Бункер поточно соединен с питающим насосом и, предпочтительно, содержит питатель, предпочтительно вращающийся питатель, который подает пищевую массу из бункера к питающему насосу. Насос предпочтительно является насосом прямого вытеснения, и более предпочтительно радиальным пластинчатым насосом. Пластинчатый насос имеет пластины, которые, предпочтительно, являются смещаемыми относительно ротора. В одном угловом положении пищевая масса подается в насос, помещается между двумя пластинами, и в угловом положении вниз по потоку относительно впускного патрубка пищевая масса выгружается на формовочный элемент, например вращающийся формовочный барабан. Между входным патрубком и выходным патрубком пищевая масса сжимается. Осевая длина пластин может быть адаптирована к осевой длине формовочного элемента. Расстояние между центральной линией впускного патрубка и центральной линией выпускного патрубка является по возможности коротким, однако достаточно большим для создания необходимого давления заполнения. Предпочтительно, расстояние между входным патрубком и выходным патрубком питающего насоса менее чем 90°, и более предпочтительно более чем 80°. Этот предпочтительный вариант осуществления приводит к уменьшенной нагрузке на структуру пищевой массы, прежде всего, на целое мускульное мясо.

Предпочтительно, объем насосных полостей питающего насоса, например, объем между двумя пластинами в питающем насосе, индивидуально подбирается для отдельных пищевых масс и проектируется так, что полости насоса всегда полностью заполняются пищевой массой. Этот предпочтительный вариант осуществления приводит к меньшим пульсациям мясной массы на выходе из насоса и/или к более равномерному распределению давления вдоль осевой длины питающего насоса.

Предпочтительно, радиальное расстояние между двумя пластинами, по меньшей мере на их кончиках, больше, чем наиболее длинный размер отдельных кусков подлежащей перекачиванию пищевой массы. Этот предпочтительный вариант осуществления приводит к меньшему повреждению пищевой массы.

Предпочтительно, пластины насоса являются заменяемыми. Более предпочтительно, насос сконструирован так, что могут использоваться пластины с разной осевой длиной. Например, для перекачки целого мускульного мяса, например, куриных грудок, желательными могут быть пластины с большей радиальной длиной, чем радиальная длина пластин, которые используются для перекачивания рубленого мяса.

В предпочтительном или патентоспособном варианте осуществления настоящего изобретения насос имеет одну или несколько вставок, которые помещены в корпусе насоса. Каждая вставка определяет, по меньшей мере частично, наружную поверхность насосной камеры. Каждая вставка предпочтительно является заменяемой в зависимости от подлежащего перекачиванию продукта. Более предпочтительно, пластины адаптированы к соответствующей вставке.

Предпочтительно, осевая длина ротора питающего насоса и/или выходного патрубка, по меньшей мере, по существу равна осевой длина формовочного элемента, например формовочного барабана, и/или осевая длина выходного патрубка питающего насоса по существу равна осевой длине формовочного элемента, например формовочного барабана.

В случае если осевая длина выходного патрубки питающего насоса меньше, чем осевая длина формовочного элемента, предпочтительно используется распределитель. Распределитель направляет пищевую массу от выходного патрубка питающего насоса к формовочным полостям в формовочном элементе, например вращающемся формовочном барабане. Более предпочтительно, между распределителем и формовочным элементом, например формовочным барабаном, предусмотрено уплотнение или, в случае, когда не используется никакой разделитель, между выходным патрубком питающего насоса и формовочным элементом, например формовочным барабаном. Уплотнение может распространяться вверх и вниз по потоку от распределителя или выходного патрубка питающего насоса. Однако, предпочтительно, уплотнение простирается только вниз по потоку от распределителя и выходного патрубка питающего насоса.

Предпочтительно, насос имеет регулировку вращательного момента и будет поддерживать давления заполнения пищевой массы.

Предпочтительно, распределитель напрямую соединен с корпусом питающего насоса или выполнен заодно с корпусом питающего насоса.

Уплотнение может быть выполненным заодно с распределителем или корпусом питающего насоса. Однако в предпочтительно варианте осуществления уплотнение является соединенным с распределителем или корпусом питающего насоса с возможностью замены.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является система для формования продукта из пищевой массы, содержащая формовочный элемент и питающий насос, причем питающий насос соединен с источником вакуума.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

Формовочный элемент является, например, плитой, которая совершает возвратно-поступательное перемещение между двумя положениями, и/или вращающимся барабаном. Формовочный элемент содержит предпочтительно множество формовочных полостей, каждая полость приспособлена для формования продукта из пищевой массы. Предпочтительно, множество полостей расположены в один ряд, то есть заполняются и опорожняются одновременно. Один ряд простирается параллельно оси вращения формовочного барабана или перпендикулярно линейному перемещению формовочной плиты. Полости могут быть изготовлены, по меньшей мере частично, из пористого материала, например, спеченного материала.

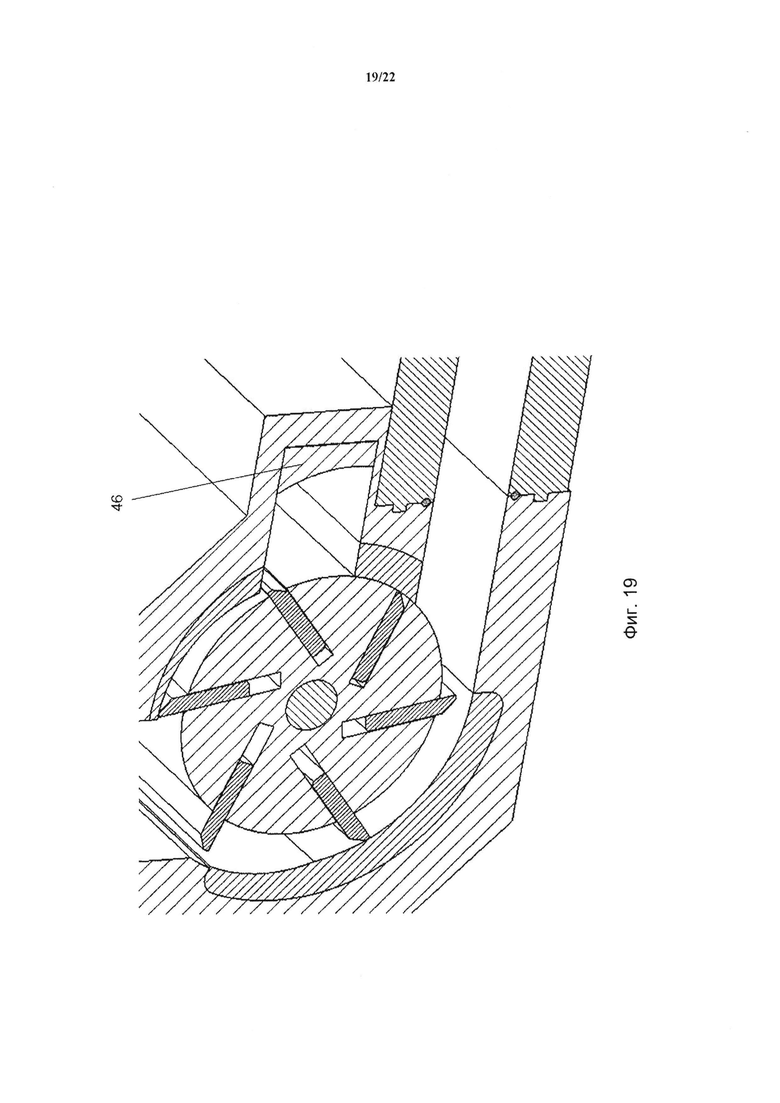

Вакуум согласно настоящему изобретению является давлением ниже давления окружающей среды, то есть 1 бар. Приложение вакуума к питающему насосу имеет то преимущество, что полости насоса более полно, предпочтительно полностью, заполняются и/или что поддерживается транспортировка пищевой массы от бункера в питающий насос. Источник вакуума может быть предусмотрен внутри корпуса насоса и/или снаружи. В одном предпочтительном варианте осуществления настоящего изобретения источник вакуума образован внутри корпуса, например, перемещаемым, совершающим возвратно-поступательное перемещение поршнем и/или мембраной, которая деформируется для создания вакуума.

Предпочтительно, питающий насос является насосом прямого вытеснения, более предпочтительно, пластинчатым насосом. Предпочтительно, вакуум прикладывается к питающему насосу перед вводом пищевой массы.

Предпочтительно, вакуум прикладывается между двумя пластинами перед заполнением их пищевой массой. В одном предпочтительном варианте осуществления по меньшей мере одна пластина обеспечивает уплотнение между входным патрубком и источником вакуума. Предпочтительно, насос подсоединен к источнику вакуума через одну или более передних плит, которые присоединены к переднему концу или части переднего конца насосной камеры.

«Предпочтительно» означает, например, что предусмотрена мембрана для предотвращения того, что пищевая масса попадет в вакуумные каналы. Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является система для формования продукта из пищевой массы, содержащая формовочный барабан с осью вращения и питающий насос, причем питающий насос содержит ротор, который изготовлен из материала с низкой плотностью, предпочтительно пластмассового и/или алюминиевого материала. Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот. Этот патентоспособный или предпочтительный вариант осуществления настоящего изобретения имеет то преимущество, что питающий насос обладает меньшей инерционностью и, таким образом, может приводиться в действие более точно и/или более динамично, и что ротор может быть легче заменен для целей очистки и/или изменения процесса.

Предпочтительно, питательный насос является насосом полного вытеснения, более предпочтительно, пластинчатым насосом. Предпочтительно, пластины пластинчатого насоса также изготовлены из материала с низкой плотностью, предпочтительно пластмассового и/или алюминиевого материала.

Питающий насос, предпочтительно, приводится в действие шаговым двигателем, двигателем переменного тока или серводвигателем. Питающий насос содержит подвижный элемент, например ротор или поршень.

Предпочтительно, двигатель насоса имеет средства для определения текущего положения подвижного элемента. Эта информация предпочтительно передается управляющему устройству, который управляет перемещением подвижного элемента, например, на основании объема, подлежащего подаче питающим насосом и/или на основании давления заполнения, требуемого для заполнения формовочных полостей.

Согласно другому патентоспособному или предпочтительному варианту осуществления настоящего изобретения, питающий насос является пластинчатым насосом с зоной сжатия, в то время как, по меньшей мере, в зоне сжатия, предпочтительно также в зона транспортировки и/или у выходного патрубка, кончик пластины не касается корпуса питающего насоса. Например, имеется зазор между кончиками пластин насоса и корпусом насоса.

Предпочтительно, размер зазора является регулируемым, прежде всего, путем замены пластин и/или ротора насоса.

Этот вариант осуществления особенно полезен для продуктов из целого мускульного мяса, структура которого в питающем насосе не разрушается, например, пищевая масса в пластинчатом насосе не режется или режется лишь незначительно. В зоне транспортировки продукт транспортируется в питающий насос, в зоне сжатия он сжимается для желательного давления подачи, и в выходном патрубке пищевая масса выгружается из питающего насоса.

Другим предпочтительным или патентоспособным вариантом настоящего изобретения является система для формования продукта из пищевой массы, содержащая формовочный элемент, например формовочный барабан, и питающий насос, в то время как между выходным патрубком питающего насоса и формовочным барабаном расположен по меньшей мере один датчик давления.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

Датчик давления позволяет определять давления пищевой массы между выходным патрубком питающего насоса и формовочным барабаном. Работа питающего насоса и/или перемещение формовочного элемента может управляться сигналом датчика давления. В случае, когда используются два или более датчиков давления, может быть определено распределение давления по осевой длине формовочного барабана. Два или более датчиков давления, расположенные вдоль направления течения пищевой массы, особенно пригодны для определения потери давления между выходным патрубком насоса и формовочным элементом, и могут быть использованы для более гладкого приведения в действие насоса. На основании измеренного давления работа питающего насоса и/или перемещение формовочного элемента, например вращение формовочного барабана, регулируется благоприятным образом, прежде всего для достижения более равномерного распределения давления по осевой длине формовочного элемента, например формовочного барабана, и/или для достижения минимального давления заполнения везде по осевой длине формовочного барабана и/или для достижения полного заполнения каждой формовочной полости формовочного элемента. Например, в случае если измеренное датчиком давление ниже заданного значения, то перемещение формовочного элемента предпочтительно уменьшается или останавливается, более предпочтительно, до тех пор, пока заданное значение не будет снова достигнуто. Альтернативно или дополнительно, может быть увеличена производительность насоса. В случае если давление выше заданного значения, перемещение формовочного элемента может быть увеличено и/или производительность насоса может быть уменьшена. Измеренное датчиком давление может быть использовано для поддержания постоянного давления на выходном патрубке питающего насоса.

Работа питателя и/или ход питающего насоса предпочтительно управляются посредством сигнала датчика давления. В случае если два или более датчиков давления установлены вниз по потоку от питающего насоса, может быть определено распределение давления по осевой длине выходного патрубка питающего насоса.

Сигнал датчика давления предпочтительно используется также во время запуска. Заполнение формовочных полостей, например перемещение формовочного элемента, может начаться только после достижения заданного значения давления и/или питающий канал был, по меньшей мере, достигнут. В другом предпочтительном варианте осуществления выгрузка продукта из формовочной полости начинается только в случае, если формовочная полость была заполнена при определенном давлении подачи.

Предпочтительно, система, прежде всего перемещение питательного насоса и формовочный элемент, управляются так, что формовочные полости заполняются по существу непрерывно и предпочтительно при постоянном давлении.

Предпочтительно, система является самоадаптирующейся / самоадаптирующейся. Система распознает определенные процедуры во время заполнения предыдущих полостей и использует эту информацию для настройки процесса заполнения так, что заполнение оптимизировано при наименьшем уровне давления подачи.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является система для формования продукта из пищевой массы, содержащая формовочный элемент, например, формовочный барабан с осью вращения, и питающий насос с подвижным элементом, например, ротором, которая содержит средства для определения положения и/или перемещения формовочного элемента относительно каркаса системы и/или положения и/или перемещения подвижного элемента относительно корпуса питающего насоса.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

Благодаря этой предпочтительной или патентоспособной концепции настоящего изобретения управляющее устройство, например программируемый логический контроллер (PLC), по существу постоянно знает положение и/или скорость формовочного элемента, например угловое положение формовочного барабана или линейное положение формовочной плиты и их полостей и/или положение, например угловое положение подвижного элемента питающего насоса, предпочтительно насоса прямого вытеснения. Предпочтительно, система содержит блок управления положением/перемещением. Этот блок определяет текущее положение формовочного элемента, питателя и/или подвижного элемента питающего насоса, и компьютерная программа определяет и регулирует его требуемое смещение, соответственно, предпочтительно вращательное или линейное смещение формовочного элемента и/или подвижного элемента двигателя и/или вращательное смещение питателя, и в соответствии с этим управляет соответствующим двигателем. Предпочтительно, перемещение формовочного элемента и перемещение элемента питающего насоса синхронизированы. Путем синхронизации перемещения формовочного элемента и/или подвижной детали питающего насоса заполнение полостей может быть оптимизировано и/или давление заполнения может быть снижено.

Предпочтительно, перемещение насоса следует за перемещением формовочного элемента или наоборот. Управляющее устройство предпочтительно точно знает, когда вблизи выходного патрубка питающего насоса находится формовочная полость, которая должна быть заполнена. В соответствии с этим могут регулироваться производительность питающего насоса и/или перемещение формовочного элемента. Например, во время заполнения полости производительность насоса увеличивается и/или перемещение формовочного элемента замедляется. Во время перехода между двумя формовочными полостями это предпочтительно происходит наоборот. Предпочтительно, управляющее устройство также знает скорость формовочного элемента и/или подвижной детали питающего насоса, и более предпочтительно, скорость регулируется управляющим устройством на основании этой информации. Является также предпочтительным увеличивать давление пищевой массы в питающем канале вниз по потоку от питающего насоса, прежде чем следующая полость или ряд полостей достигнут питающего канала, для предотвращения падения давления ниже желательного заданного значения, как только начнется заполнение полостей.

Предпочтительно, каждый привод, прежде всего для ротора питающего насоса и для формовочного элемента, является электродвигателем или гидравлическим или пневматическим цилиндром. Двигатель может содержать вращающийся или перемещающийся линейно подвижный элемент, например, вал. Предпочтительно, двигатель содержит средства для определения вращательного смещения подвижного элемента, например, вращающегося вала. Двигатель для формовочного элемента и/или ротора питающего насоса и/или двигатель питателя является, например, двигателем переменного тока с регулированием частоты или система с сервоприводом.

Двигатель переменного тока с регулированием частоты будет пригоден для большинства применений. Предпочтительно, предусмотрены резольвер, шифратор, не имеющие шифратор (вращательное смещение подвижного элемента в двигателе будет определять программное обеспечение) или другие, например ротационные, средства отслеживания, так что вращательное смещение двигателя может быть оценено в управляющем устройстве для определения текущего, например углового, положения формовочного элемента, например, формовочного барабана и/или, например, углового положения подвижного элемента питающего насоса и/или для управления скоростью формовочного элемента и/или подвижного элемента питающего насоса. Двигатель, который приводит в действие, например, питающий насос, питатель и/или формовочный элемент, может быть также шаговым двигателем.

Предпочтительно, двигатель содержит средства рекуперации энергии для рекуперации энергии во время торможения двигателя, прежде всего, двигателя, который приводит в действие формовочный элемент, более предпочтительно, формовочную плиту, которая совершает возвратно-поступательное перемещение между двумя положениями. Рекуперированная энергия используется, например, для приведения в действие питающего насоса.

Предпочтительно, перемещение формовочного элемента и/или перемещение подвижного элемента питающего насоса управляются так, что может быть достигнуто оптимальное заполнение полостей в формовочном барабане с, более предпочтительно, минимизированным давлением на выходном патрубке питающего насоса. Более предпочтительно, перемещение подвижного элемента, например, ротора питающего насоса по меньшей мере уменьшается, после того как полость или ряд полостей полностью заполнены и перед тем как начнется заполнение следующей полости или ряда полостей. В случае, когда давление, требуемое для полного заполнения полости, слишком низкое, положение/скорость перемещения подвижного элемента насоса могут быть изменены/увеличены и/или скорость перемещение формовочного элемента может быть, по меньшей мере, уменьшена, предпочтительно, пока заполнение волости или ряда полостей не будет завершено. Поскольку программируемый логический контроллер точно знает положение формовочного элемента и его полостей, он точно знает, когда начинается заполнение полости и когда оно завершается и/или когда полость находится в положении выгрузки, и может соответствующим образом оптимизировать/управлять стадией заполнения и/или выгрузки. Он также может определять, заполнены ли полости полностью. Эта информация может быть, например, получена из значения давления. В случае если соответствующая полость заполнена не полностью, соответствующий продукт может быть выгружен и забракован или не выгружен в положении выгрузки и заполнение может быть завершено, когда соответствующая полость снова окажется в положении заполнения. Параметры процесса заполнения и/или выгрузки могут сохраняться в программируемом логическом контроллере и загружаться вручную или автоматически после того, как формовочный элемент помещен в систему согласно изобретению. Однако параметры могут быть также заданы и откорректированы вручную.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является система для формования продукта из пищевой массы, содержащая формовочный элемент, например, формовочный барабан с осью вращения, и питающий насос, в то время как система не содержит удерживающих средств вниз по потоку от выходного патрубки питающего насоса.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

«Отсутствие удерживающих средств» согласно настоящему изобретению означает, что полости подвергаются воздействию окружающего давления, после того как их заполнение завершено. Эта патентоспособная или предпочтительная система имеет то преимущество, что уменьшается размазывание формованной пищевой массы и что облегчаются проблемы, связанные с гигиеной и износом. Система согласно изобретению содержит меньше деталей и/или имеет уменьшенный вес.

Однако система может содержать средства, которые предотвращают непреднамеренное удаление формованного продукта из формовочных полостей. Подобным средством может быть, например, вакуум, который прикладывается к формовочным полостям. Эти средства могут также управляться датчиком, который, например, определяет положение соответствующей формовочной полости.

Предпочтительно, система согласно изобретению содержит питатель, который расположен в бункере и используется для подачи пищевой массы к питающему насосу. Этот питатель предпочтительно приводится в действие двигателем с регулировкой положения, например, двигателем переменного тока, серводвигателем или шаговым двигателем. Предпочтительно, система содержит устройство управления перемещением для питателя. Устройство управления перемещением определяет текущее положение питателя, и компьютерная программа определяет и регулирует его смещение, предпочтительно требуемое вращательное смещение, и соответствующим образом управляет двигателем питателя, прежде всего для подачи правильного количества пищевой массы к входному патрубку питающего насоса. Таким образом, может быть предотвращено излишнее сжатие пищевой массы, и средство управления питателем может быть использовано для применения питающего насоса в качестве дозирующего устройства. Перемещение питателя предпочтительно синхронизировано с перемещением питающего насоса.

Предпочтительно, бункер содержит датчик для определения его состояния заполнения, и/или состояние заполнения определяется давлением в выходном патрубке питающего насоса.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является способ подачи пищевой массы питающим насосом, предпочтительно насосом прямого вытеснения, содержащим подвижный элемент, например ротор, к формовочному элементу, например формовочному барабану, содержащему формовочные полости, в то время как перемещение подвижного элемента и перемещение формовочного элемента синхронизированы.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

Путем синхронизации перемещения формовочного элемента и подвижной детали питающего насоса, заполнение полостей может быть оптимизировано и/или давления заполнения может быть понижено. Управляющее устройство предпочтительно точно знает, когда вблизи выходного патрубка питающего насоса находится формовочная полость, которая должна быть заполнена. В соответствии с этим могут регулироваться производительность питающего насоса и/или перемещение формовочного элемента. Например, во время заполнения полости производительность насоса увеличивается и/или перемещение формовочного элемента замедляется. Во время перехода между двумя формовочными полостями это предпочтительно происходит наоборот.

Предпочтительно, управляющее устройство также знает скорость формовочного элемента и/или подвижной детали питающего насоса, и более предпочтительно, скорость регулируется управляющим устройством на основании этой информации.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является способ формования продукта из пищевой массы, в то время как он содержит по меньшей мере один датчик и перемещение подвижного элемента питающего насоса и/или перемещение формовочного элемента управляется согласно сигналам датчика. Управление перемещением включает в себя управление положением, скоростью и/или ускорением/замедлением. Датчиком может быть, например, датчик давления, датчик положения, датчик температуры и/или визуальные средства, такие как фотокамера. Управляющее устройство получает сигнал датчика, сравнивает его с заданным значением и соответствующим образом управляет перемещением подвижного элемента питающего насоса и/или перемещением формовочного элемента. Выгрузка формованного продукта также может регулироваться на основании данных датчика.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

Процесс формования предпочтительно будет управляться управляющим устройством, которое предпочтительно является частью формовочного устройства. В случае, когда используется отдельная система подачи массы, управляющее устройство может быть также частью системы подачи массы.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является способ формования продукта из пищевой массы, в то время насос прямого вытеснения используется в качестве дозирующего устройства. Во время одного цикла питающий насос подает к формовочному барабану только объем пищевой массы, требуемый для заполнения полости или ряда полостей, например, вычисленный или заданный объем пищевой массы на полость или ряд полостей. После того как этот объем пищевой массы был перемещен к барабану, скорость вращения ротора, предпочтительно, по меньшей мере, снижается, предпочтительно ротор останавливается, а более предпочтительно вращается в обратную сторону. Затем начинается следующий цикл. Специалист в этой области техники понимает, что питающий наос может также работать непрерывно, и все же использоваться в качестве дозирующего устройства.

Предпочтительно, давления пищевой массы в питающем канале увеличивается, прежде чем начнется заполнение формовочных полостей, для предотвращения того, что давление пищевой массы снизится ниже определенной величины.

Предпочтительно, питающий насос для предотвращения снижения давления перекачивает массу до тех пор, пока формовочные полости не заполнятся.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является способ заполнения формовочной полости формовочного элемента пищевой массой, тогда как давление на пищевую массу вверх по потоку в питающем канале сбрасывается во время и/или после заполнения полости или ряда полостей. Это может быть, например, достигнуто снижением скорости перемещения подвижного элемента питающего насоса или даже изменением направления этого перемещения во время и/или после заполнения соответствующей полости. Еще одной альтернативой является мембрана, с помощью которой может быть снижено давление на пищевую массу в питающем канале по направлению к формовочному элементу.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является способ заполнения формовочной полости формовочного элемента пищевой массой, тогда как непосредственно после завершения заполнения формовочной полости эта формовочная полость подвергается воздействию давления окружающей среды.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

Другим предпочтительным или патентоспособным вариантом осуществления настоящего изобретения является способ заполнения формовочной полости формовочного элемента пищевой массой и выгрузки формованного продукта из формовочной полости, тогда как предусмотрен по меньшей мере один датчик, и выгрузка формованного продукта из формовочной полости регулируется в соответствии с сигналом датчика. Датчик является, например, датчиком давления, датчиком положения и/или датчиком продукта, таким как фотокамера. Система может управлять точным положением формовочного элемента и, таким образом, точным положением соответствующей полости, в котором начинается выгрузка формованного продукта.

Согласно другому или предпочтительному варианту осуществления настоящего изобретения, скорость вращения насоса изменяется во время одного полного оборота ротора. Предпочтительно, скорость вращения ротора насоса по меньшей мере снижается во время заполнения каждой насосной камеры и затем снова повышается, как только заполнение соответствующей насосной камеры завершается. Это особенно полезно для вышеописанного режима дозирования, в котором объем каждой насосной камеры равен объему массы, которая вводится в один ряд полостей формовочного элемента.

Раскрытие этого варианта осуществления настоящего изобретения применимо также к другим вариантам осуществления настоящего изобретения, и наоборот.

В случае если возникнут пики давления между системой подачи массы и формовочным элементом, например, как результат пульсаций, это приведет к различию в весе формованных продуктов в продольном направлении формовочного элемента. Эти пики давления могут быть уменьшены и/или предотвращены посредством системы выравнивания давления.

Эта система выравнивания давления может быть аккумулятором, который будет в прямом контакте с пищевой массой и который может быть расположен между системой подачи массы и распределителем или может быть частью средства для транспортировки массы, может быть частью распределителя и/или может быть расположен между распределителем и формовочным элементом. Такой аккумулятор будет оснащен, например, поршнем, который подвергается воздействию давления массы. Когда давление на массу увеличивается, аккумулятор будет накапливать массу, а когда давление на массу уменьшается, аккумулятор будет подавать массу в поток массы между системой подачи массы и формовочным элементом для выравнивания давления на массу.

В другом варианте осуществления или дополнительно, между системой подачи массы и распределителем может быть расположен гибкий элемент определенной длины, или он может быть частью средства для транспортировки массы, может быть частью распределителя, может быть расположен между распределителем и формовочным элементом, или распределитель является полностью гибким элементом.

Этот гибкий элемент должен быть гибким перпендикулярно направлению, в котором течет масса, для выравнивания давления. Если давление на массу увеличивается, этот гибкий элемент будет расширяться, результатом чего будет снижение давления. Если давление на массу уменьшится ниже определенной величины, гибкий элемент вернется к своей исходной форме за счет пружинящего действия материала гибкого элемента. Если средство для транспортировки массы между насосом и формовочным элементом является цилиндрической трубой, может быть использован пластмассовый рукав, пригодный для использования в пищевой промышленности. Чем длиннее этот рукав, тем более эффективным он будет.

Другими путями для достижения однородного распределения давления по осевой длине формовочного элемента могут быть комбинация датчиков (давления), динамическая система привода, управление и программное обеспечение, что будет описано ниже в этом документе.

Изобретения будут теперь разъяснены в соответствии с фигурами, тогда как это разъяснение не ограничивает объем охраны. Разъяснения таким же образом применимы ко всем изобретениям.

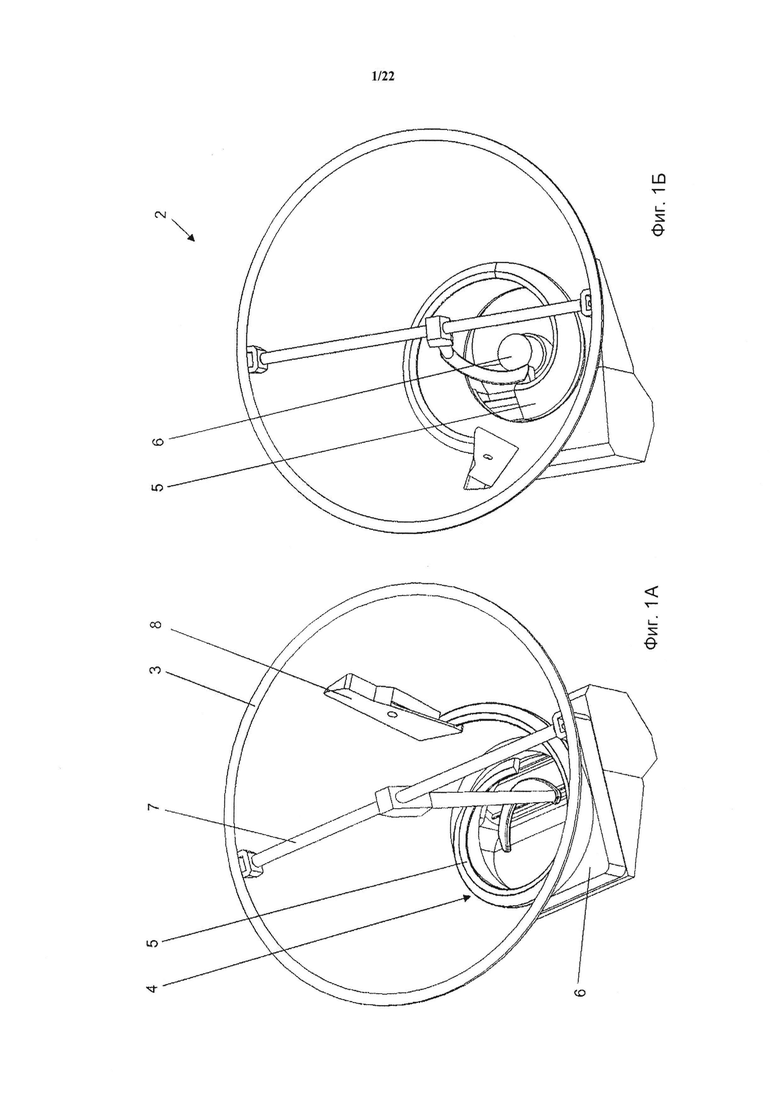

Фиг. 1А-1Б показывают пример бункера.

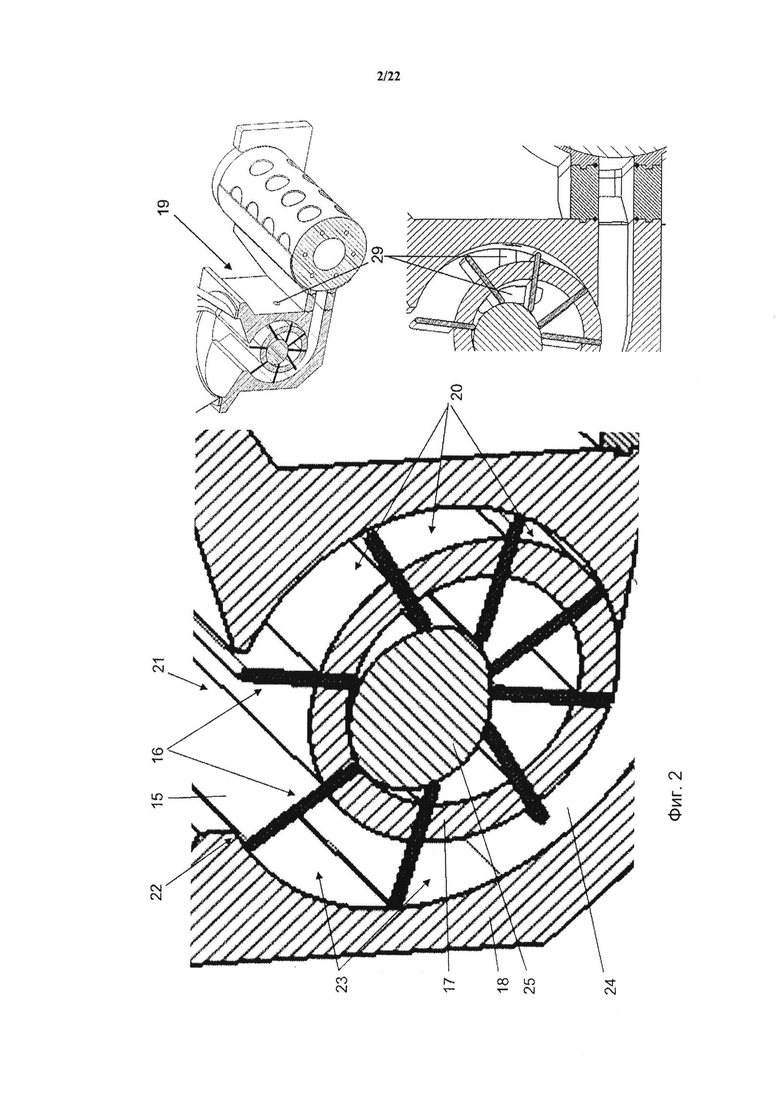

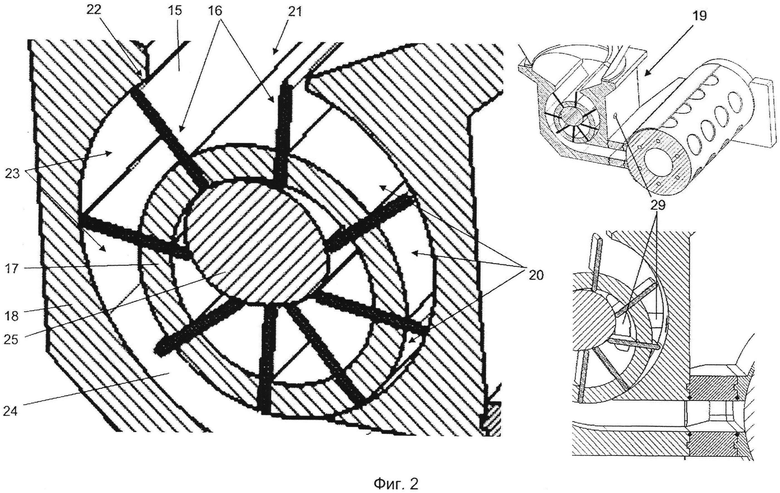

Фиг. 2 показывает пример насоса прямого вытеснения.

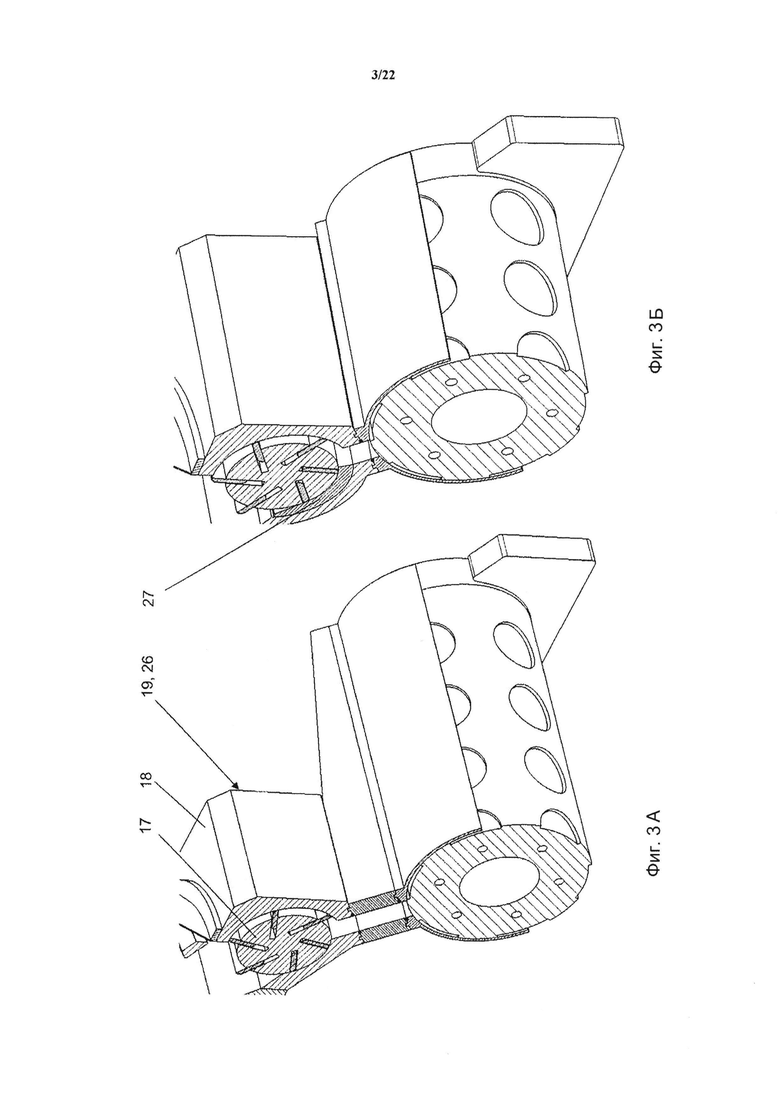

Фиг. 3А-3Б показывают другой пример насоса прямого вытеснения.

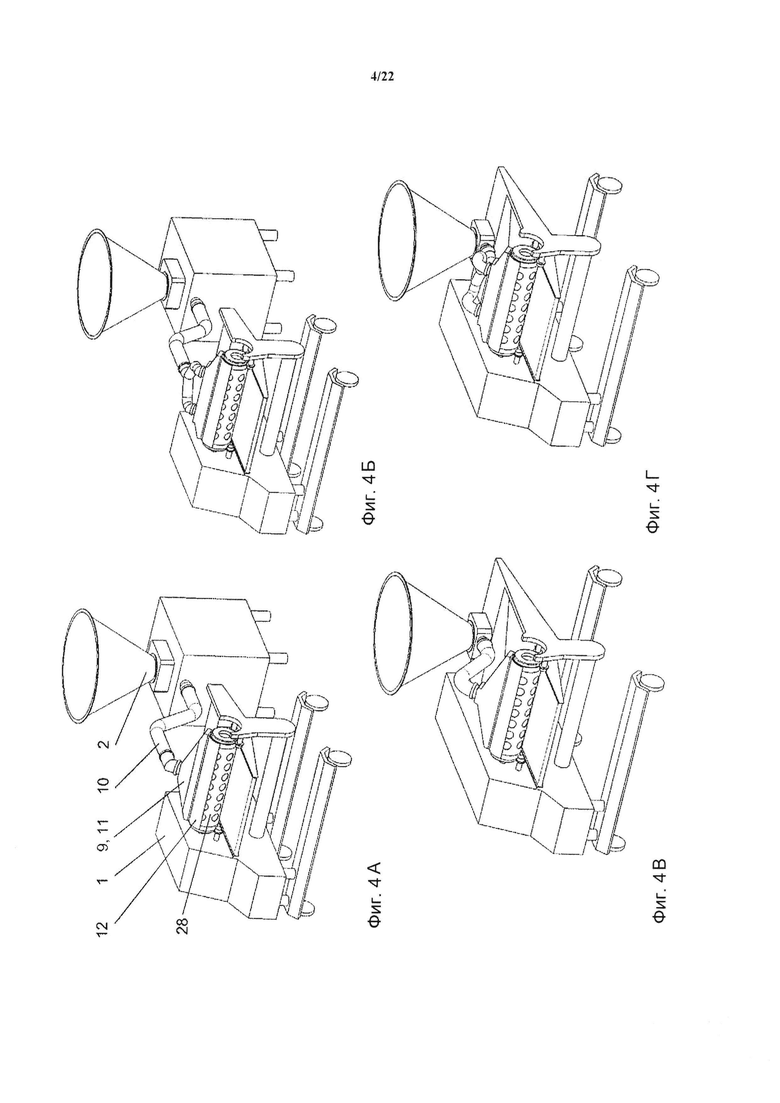

Фиг.4А-4Г показывают бункер и формовочный барабан

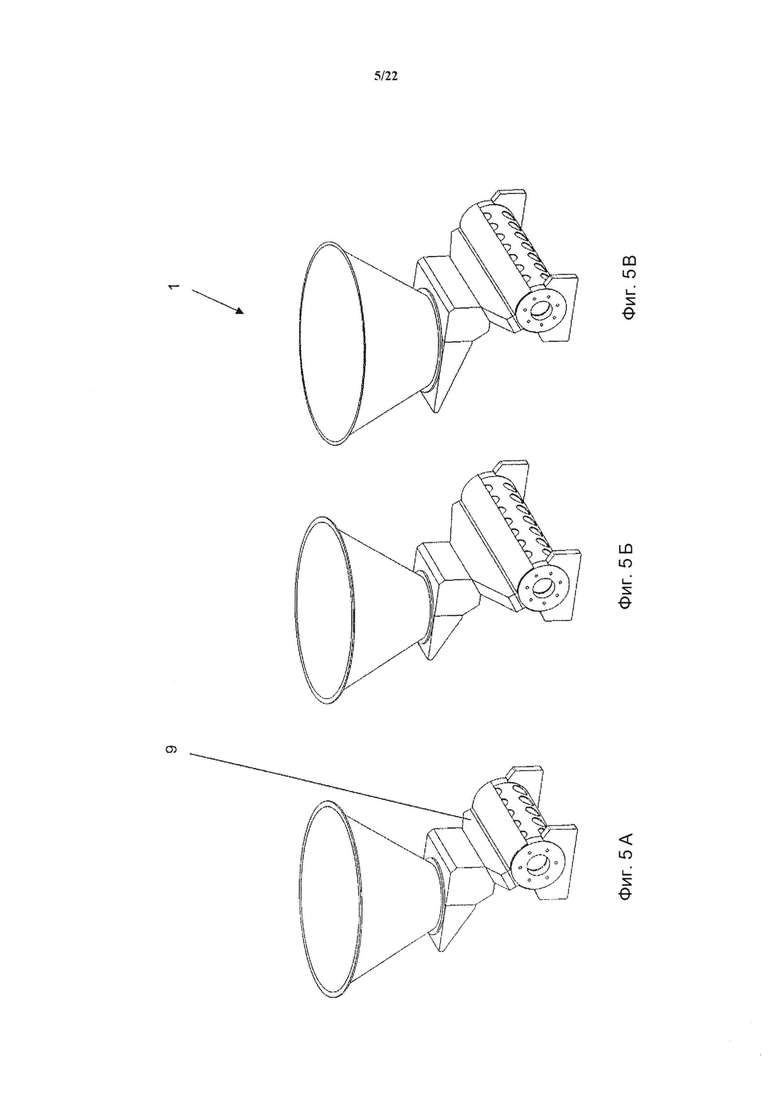

Фиг. 5А-5В показывают распределение пищевой массы по осевой длине формовочного барабана.

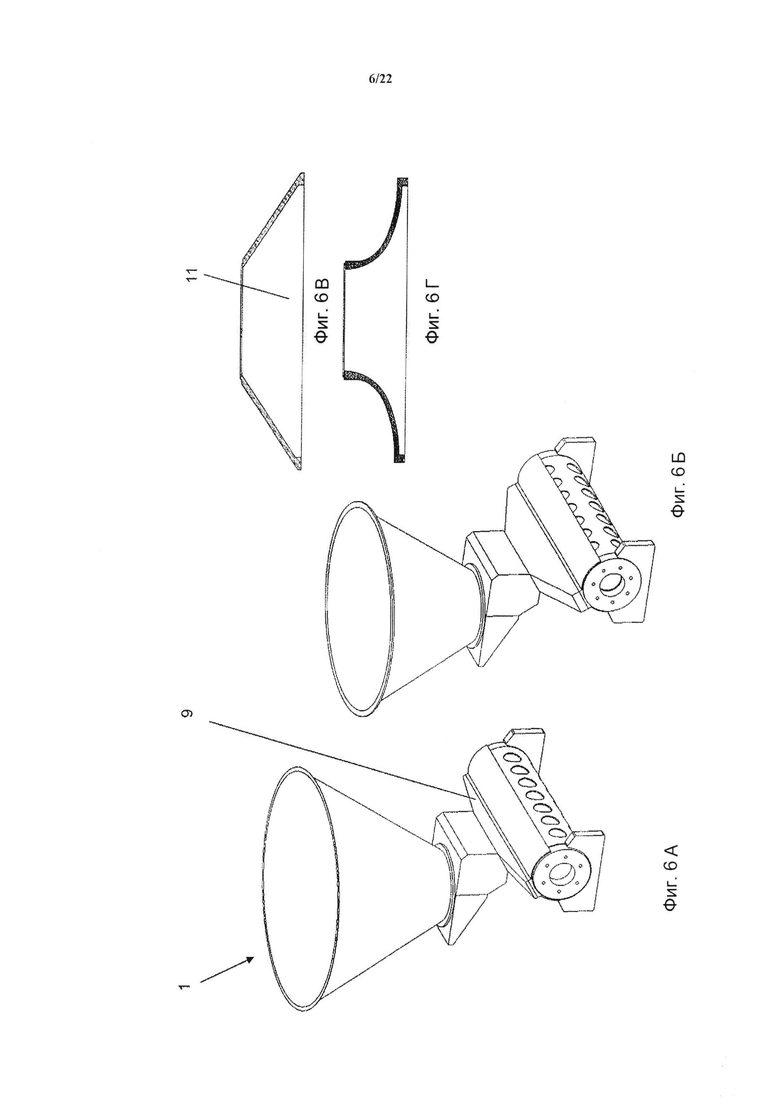

Фиг. 6А-6Г показывают еще один пример распределения пищевой массы по осевой длине формовочного барабана.

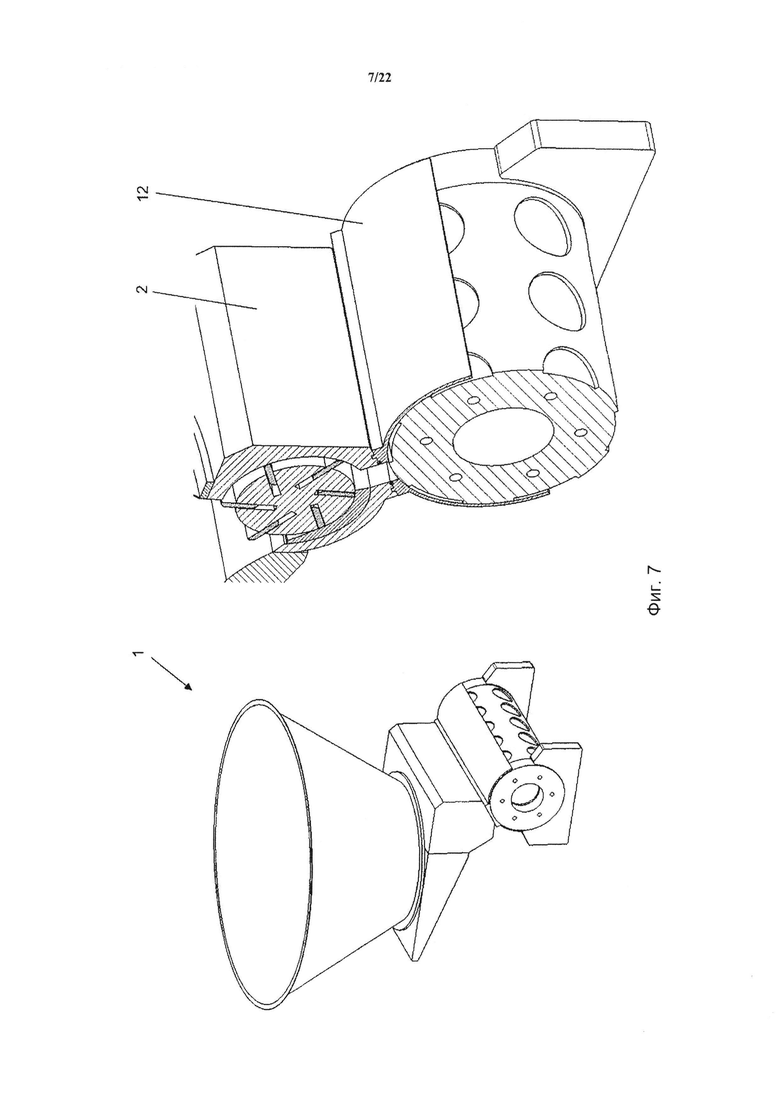

Фиг. 7 показывает питающий насос, осевая длинно которого равна осевой длине формовочного барабана.

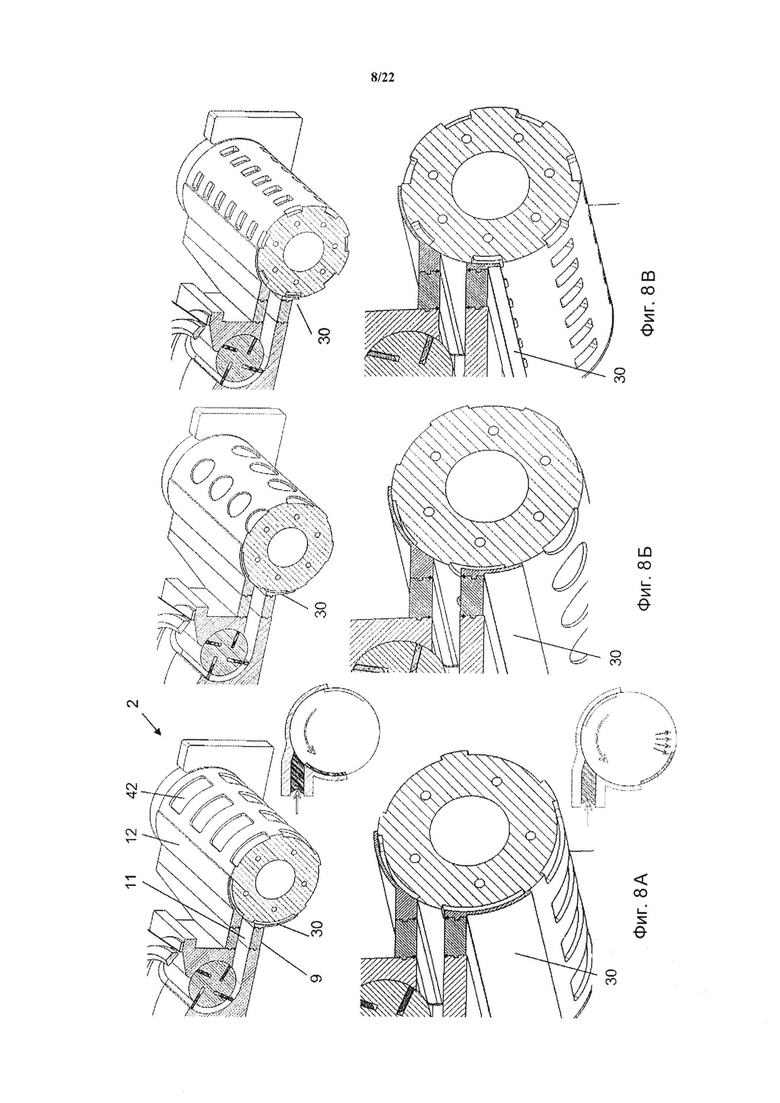

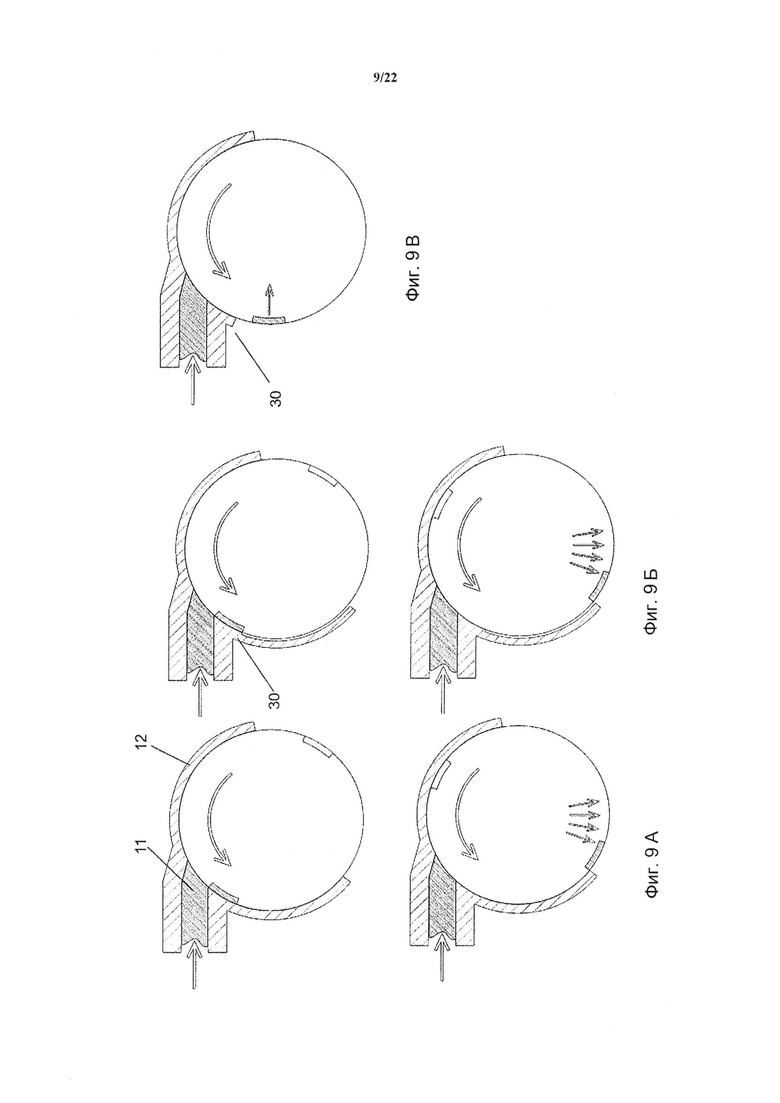

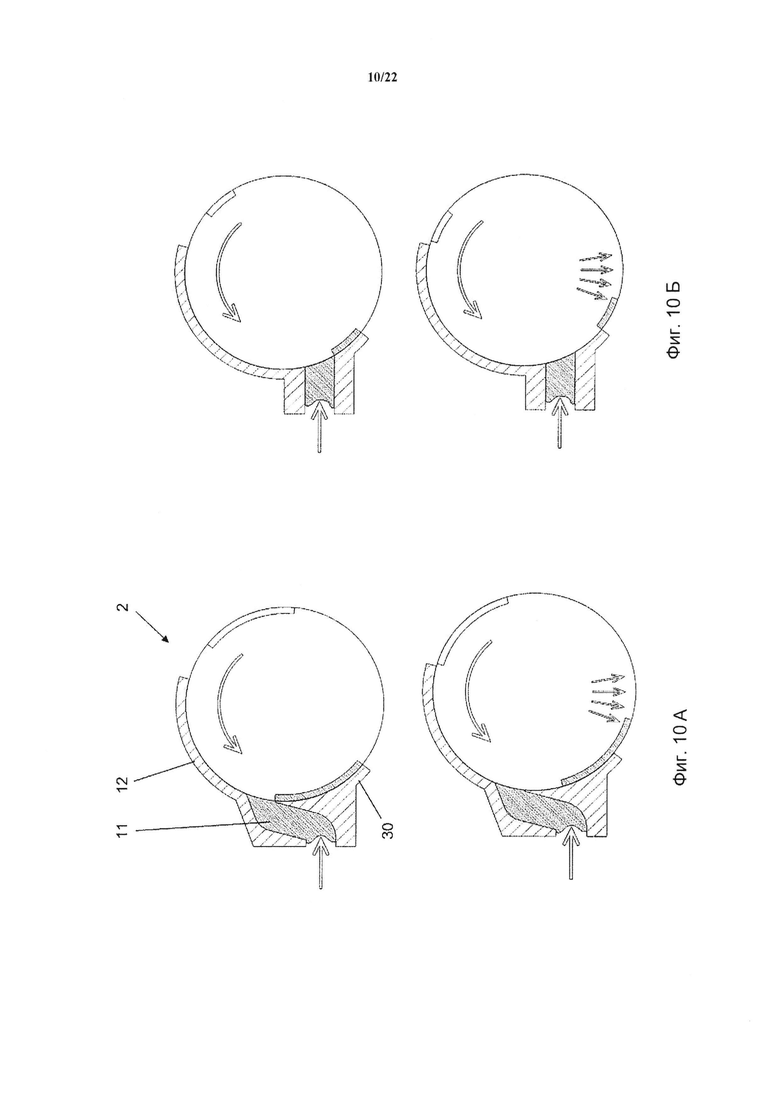

Фиг. 8А-10Б показывают систему с удерживающими средствами и без удерживающих средств.

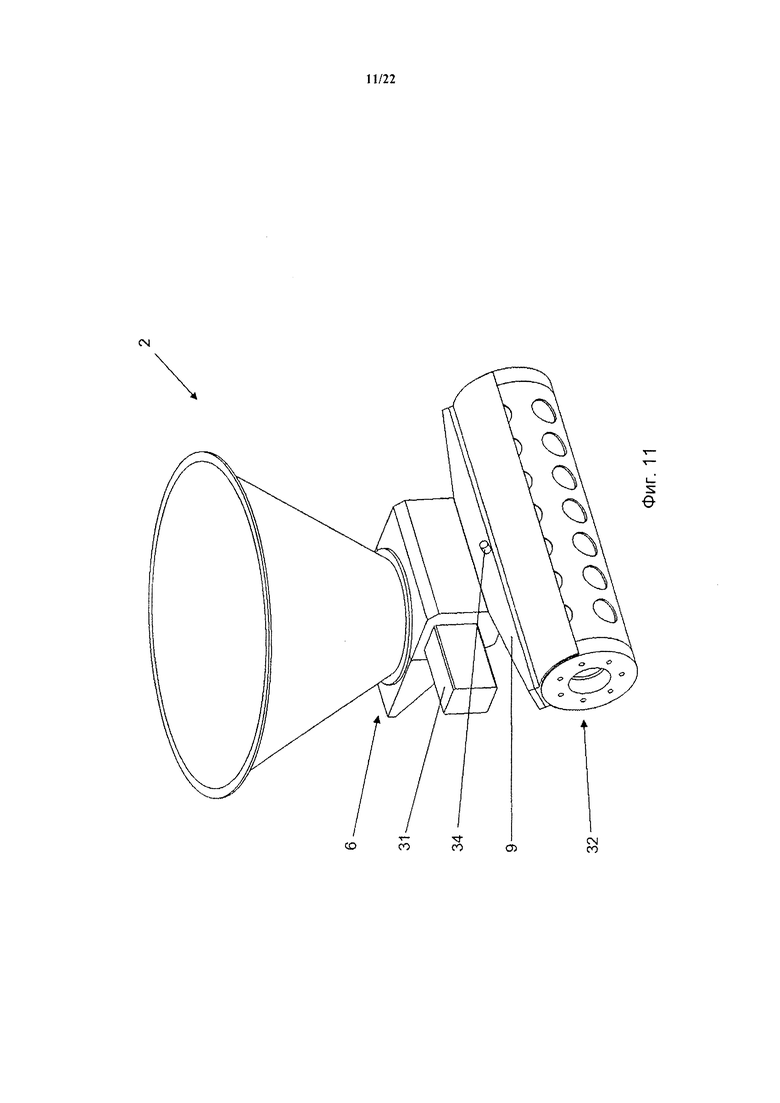

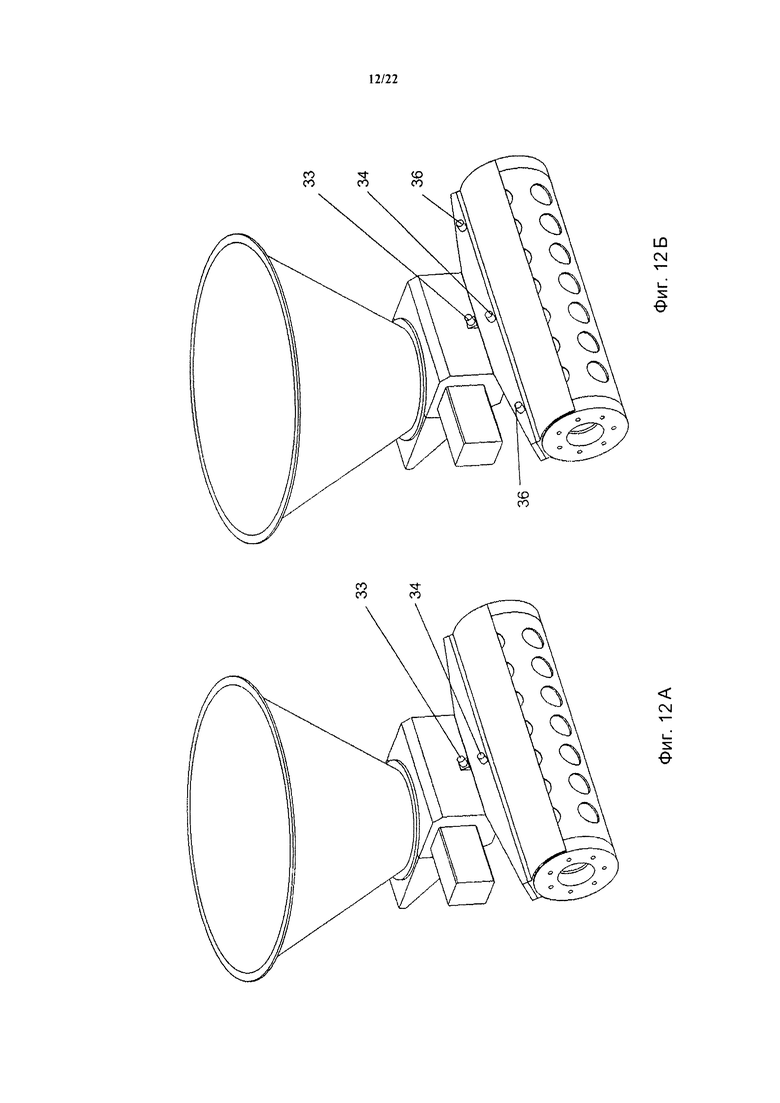

Фиг. 11-14 показывают систему с по меньшей мере одним датчиком давления.

Фиг. 15-16 иллюстрируют процесс согласно изобретению.

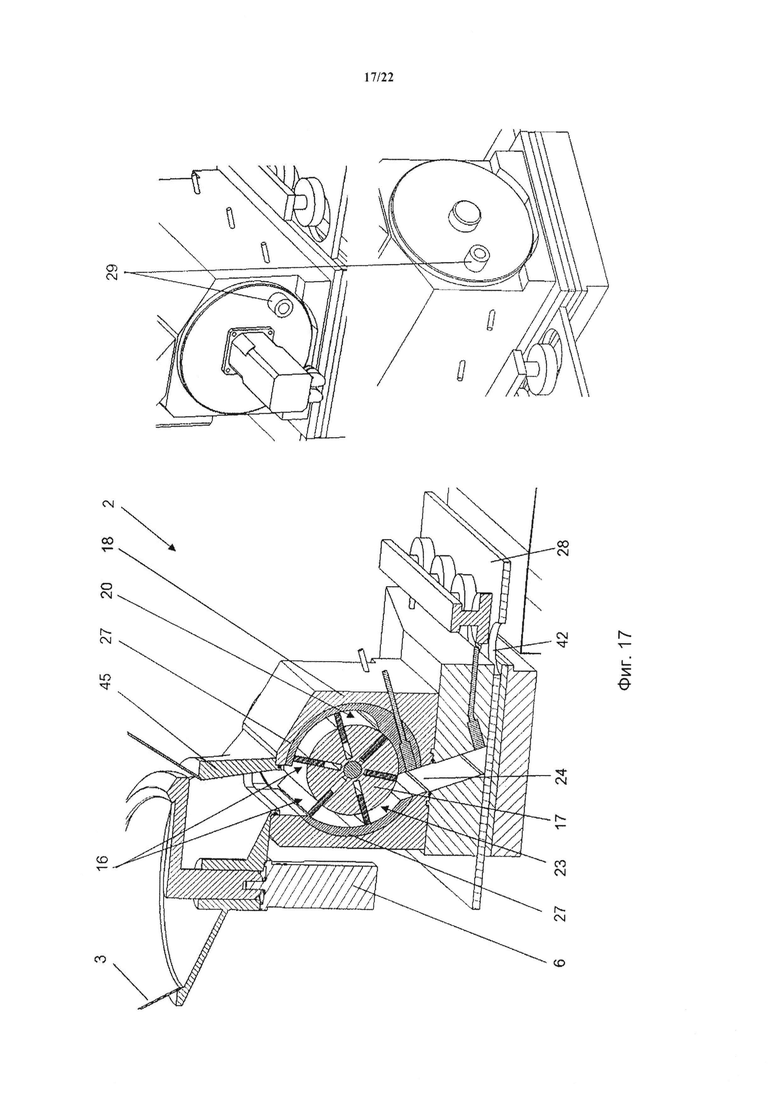

Фиг. 17 показывает еще один вариант осуществления системы согласно изобретению.

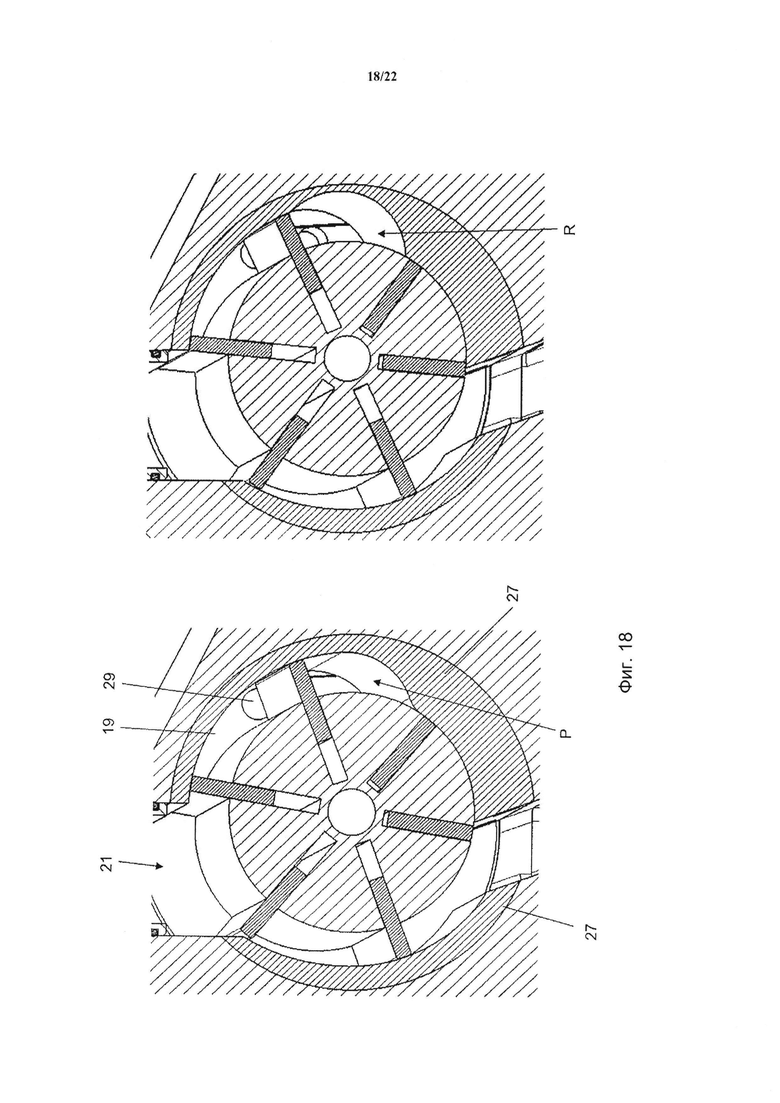

Фиг. 18 показывает подробности вакуумного канала.

Фиг. 19 показывает внутренний источник вакуума.

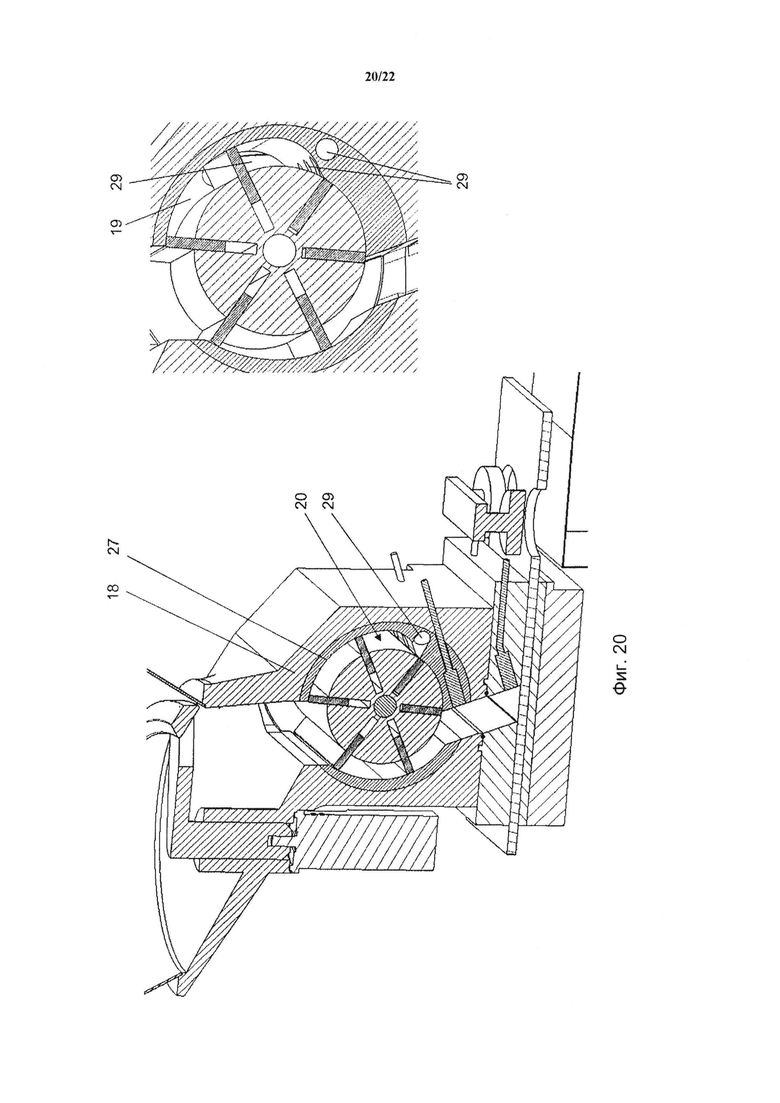

Фиг. 20 показывает бункер, который напрямую соединен с корпусом насоса.

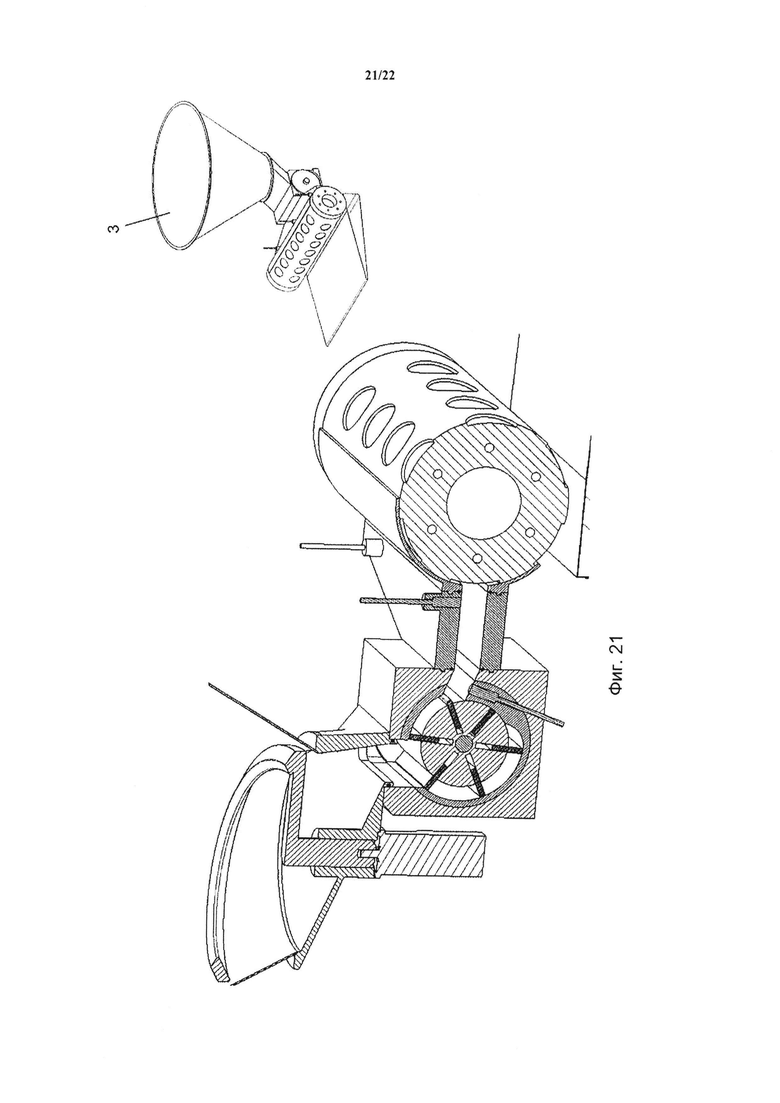

Фиг. 21 показывает вариант осуществления с расположенным низко насосом.

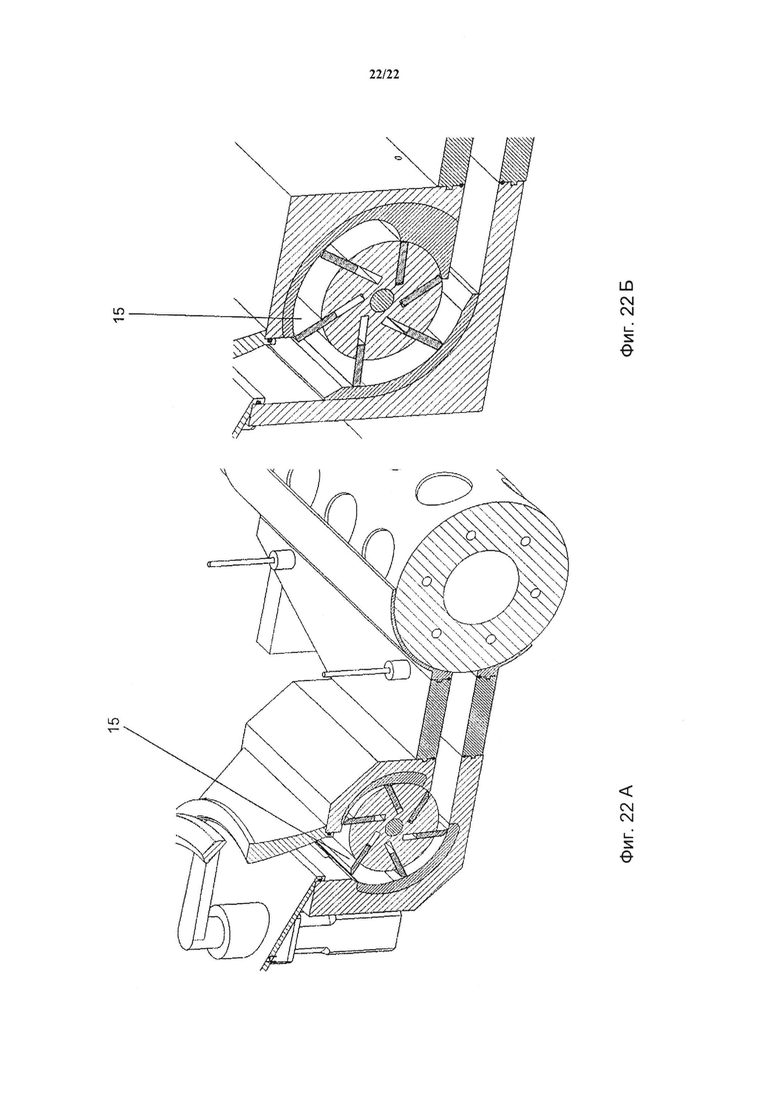

Фиг. 22А показывает вариант осуществления с относительно короткими пластинами.

Фиг. 22Б показывает вариант осуществления с относительно большими пластинами.

Фиг. 1А и 1Б показывают бункер, который, предпочтительно, соединен с системой согласно изобретению. Для загрузки массы пищевого продукта в бункер 3 может быть использована мясная тележка, например, посредством отдельного подъемного устройства, расположенного сбоку от системы согласно изобретению. Можно также объединить подъемное устройство с системой согласно изобретению. В настоящем конструктивном решении бункер конусовидный. Для предотвращения прилипания мяса к боковым стенкам бункера и для предотвращения сводообразования стенки бункера предпочтительно расположены под углом примерно 30° относительно его центральной оси. Выходной патрубок бункера по направлению течения соединен с входным патрубком питающего насоса. Хотя некоторое количество пищевой массы может подаваться к входному патрубку насоса под действием силы тяжести, пищевую массу нужно транспортировать к входному патрубку насоса с помощью питателя 4, например, вращающегося питателя, который в данном случае представляет собой питающую лопатку 5, в данном случае спиральную. Размазывание, которое приводит к повреждению структуры продукта, между питающей лопаткой 5 и боковой стенкой бункера может быть уменьшено/предотвращено путем уменьшения зазора между наружной окружностью питающей лопатки и внутренней окружностью боковой стенки бункера. Поперечное сечение питающей лопатки может быть постоянным по всей ее длине, как можно увидеть на фиг. 1А, однако для улучшения транспортировки пищевой массы к выходному патрубку бункера и/или заполнения полостей насоса прямого вытеснения, поперечное сечение питающей лопатки предпочтительно изменяется по ее длине, более предпочтительно, поперечное сечение уменьшается по направлению к выходу бункера, как показано на фиг. 1Б, и даже более предпочтительно диаметр спирали уменьшается по направлению к выходу из бункера (ср. фиг. 1А и 1Б). Предпочтительно, к одному концу питающей лопатки 5 прикреплен скребок 8. Питающая лопатка 5 подает пищевую массу к выходу бункера.

Вращающийся питатель 4 может приводиться в перемещение двумя путями. Фиг. 1А показывает первый вариант приведения в перемещение вращающегося питателя. Питающая лопатка 5 подсоединена к цилиндрическому кольцевому элементу, который вместе с кольцевой шестерней образует байонетное соединение. Кольцевая шестерня приводится в перемещение приводным устройством 6 и предпочтительно является частью бункера. Для целей очистки вращающийся питатель может быть удален из бункера выкручиванием питателя вручную из байонетного соединения. Фиг. 1Б показывает второй путь приведения в перемещение вращающегося питателя с приводным устройством 6 от центральной линии бункера, причем приводное устройство расположено под насосом. Для предотвращения того, что пищевая масса будет прокручиваться, когда питатель вращается, бункер предпочтительно оснащен питателем 7, который предпочтительно является неподвижным. Прежде всего, на нижнем конце бункер, предпочтительно, оснащен одним или более ребрами на его внутренней окружности. Для целей очистки бункер, предпочтительно, установлен шарнирно. Очистка может быть дополнительно облегчена путем изготовления бункера из двух частей, тогда как обе части являются независимо откидными. Предпочтительно, бункер может быть подключен к источнику вакуума, предпочтительно на его нижнем конце. Предпочтительно, бункер подвергается воздействию вакуума через питающий насос. Предпочтительно, выходная зона бункера является относительно большой, расстояние между бункером и насосом минимизировано и/или внутренние стенки являются гладкими, например, для уменьшения сдвигающих усилий на пищевую массу.

Вращающийся питатель предпочтительно доставляет достаточно пищевой массы, чтобы как раз заполнить каждую насосную камеру, но при этом пищевая масса предпочтительно не сжимается. При переработке, например, мяса, во время сжатия мяса будет выделяться мясной сок, что приведет к поврежденной структуре мяса. Посредством вакуума транспортировка массы от бункера к насосу может быть улучшена. Как результат, скорость вращающегося питателя может быть снижена и сжатие массы будет уменьшено. Предпочтительно, привод вращающегося питателя в бункере и привод насоса отделены друг от друга. Дополнительным преимуществом короткого расстояния между бункером и насосом является то, что после производства в системе останется меньшей пищевой массы.

Теперь обратимся к фиг. 2. Согласно настоящему изобретению, насос в системе согласно изобретению предпочтительно является насосом прямого вытеснения с предпочтительно расположенными на одинаковом расстоянии, более предпочтительно смещаемыми радиально пластинами 15. Каждая пластина простирается в осевом направлении, по существу по всей длине насоса. Пластины приводятся в перемещение ротором 17, центральная ось которого простирается параллельно центральной оси формовочного барабана, как можно увидеть на фигуре в верхнем правом углу. Предпочтительно, насос содержит несколько зон: предпочтительно вакуумную зону 20, транспортировочную зону 21, вход 22 насоса, зону 23 сжатия и выход насоса 24. Направление вращения ротора 17 здесь против часовой стрелки. Насос содержит множество насосных камер 16, каждая насосная камера ограничена двумя пластинами 15.

Предпочтительно, каждая камера имеет насколько возможно большой размер. Этот предпочтительный вариант осуществления приводит к меньшему повреждению структуры кусков мяса. Большая насосная камера может быть достигнута путем использования ротора 17 с большим осевым протяжением, относительно малым диаметром, уменьшенным числом пластин и/или корпуса 18 с большим внутренним диаметром. Предпочтительно, пластины во время перекачивания пищевой массы не деформируются. Другим путем создания большой насосной камеры является использование ротора 17 и уменьшенного числа пластин 15. Однако уменьшение числа пластин ограничивается разностью давления, которая должна быть достигнута питающим насосом и/или в случае если требуется вакуумная зона.

Предпочтительно, ротор не слишком тяжелый и легко удаляется и заменяется, например, в случае если насос нуждается в очистке. Предпочтительно, ротор изготовлен из пластмассы, предпочтительно армированной пластмассы. Для уменьшения трения пищевой массы поверхности лопатки/или внутренней стенки корпуса предпочтительно являются гладкими, и более предпочтительно, полированными.

С целью очистки система 2 подачи массы и/или распределитель 9 могут перемещаться, предпочтительно сдвигаться от формовочного элемента. В более сложном варианте осуществления системы подачи массы и/или насоса может быть использована система очистки на месте для очистки внутренней части. Разборка и очистка вручную деталей, таких как концевые заглушки 19, пластины 15, ротор и эксцентрик 25 больше не будут необходимыми, что сокращает время очистки и предотвращает риски, которые происходят при работе вручную с химическими очищающими средствами.

Выходной патрубок насоса, предпочтительно, является насколько возможно большим и простирается, более предпочтительно главным образом, по всей осевой длине ротора и/или пластин.

В одном патентоспособном или предпочтительной варианте осуществления настоящего изобретения насос может быть напрямую или косвенно соединен с источником вакуума, например, для улучшения заполнения камер насоса, дегазации пищевой массы, для увеличения плотности пищевой массы и/или для достижения течения пищевой массы с уменьшенной пульсацией. Пульсация массы может приводить к значительной разности веса продуктов, сформованных в одном ряду, то есть сформованных одновременно. Вакуумная зона 20 предпочтительно расположена между выходным патрубком питающего насоса и транспортировочной зоной насоса, предпочтительно относительно близко к входному патрубку витающего насоса. Соединение с источником вакуум предпочтительно предусмотрено в корпусе насоса, и более предпочтительно, непосредственно перед переходом насосной камеры в транспортировочную зону. Далее, положение каналов таково, что должен предотвращаться открытый контакт между транспортировочной зоной и вакуумной зоной, чтобы не допустить течение массы назад в вакуумную зону и течение оттуда дальше непосредственно в источник вакуума. Питающий насос может содержать одну или более концевых заглушек 19 на каждом из осевых концов. Каждая концевая заглушка предпочтительно соединена с корпусом и/или предпочтительно является частью корпуса, и может быть оснащена каналами, которые находятся в контакте с источником вакуума и насосной камерой для выпуска воздуха из насосной камеры. Небольшие зазоры между подвижными пластинами и пазами в роторе, которые направляют пластины, могут быть также использованы для вывода воздуха из насосной камеры. Течение пищевой массы к вакуумному насосу может быть предотвращено увеличением числа пластин в сочетании с подходящим положением вакуумного канала, однако объем насосной камеры уменьшится. Пониженное давление в насосной камере может быть также достигнуто посредством мембраны, которая одной стороной обращена к камере питающего насоса, а противоположной стороной к источнику вакуума или средствам механического перемещения.

Предпочтительно, объем каждой насосной камеры 16 изменяется по время ее вращения во внутреннем диаметре питающего насоса. В транспортировочной зоне 21, где масса течет от бункера в камеру питающего насоса, камера питающего насоса, предпочтительно, имеет наибольший объем. Затем объем, предпочтительно, уменьшается до выходного патрубка питающего насоса и затем снова увеличивается. Во время увеличения объема давление в соответствующей камере, предпочтительно, снижается.

Предпочтительно, насос содержит средства для предотвращения застревания мяса между пластинами и корпусом питающего насоса, что может приводить к размазыванию и поврежденной структуре продукта. Альтернативно или дополнительно конструкция входного патрубка 22 питающего насоса должна быть такой, что масса течет свободно, без перерывов из транспортировочной зоны в зону сжатия. Должно быть минимизированы потери давления. Предпочтительно, нет никаких острых кромок, так что масса течет через насос спокойно.

Сжатие пищевой массы в зоне сжатия должно быть как можно меньшим. Для предотвращения обратного течения пищевой массы во время прикладывания к ней давления предпочтительно имеется только небольшой просвет между кончиками пластин и внутренним диаметром питающего насоса и/или кончики пластин касаются внутреннего диаметра насоса, прежде всего в зоне 23 сжатия. Предпочтительно, размер просвета зависит от размера кусков пищевой массы, подлежащей переработке. Размер просвета также рассчитан в соответствии с желательным давлением на пищевую массу по время процесса формования и/или размера частиц пищевой массы. Когда просвет большой и пищевая масса является, например, предварительно нарезанным мясом с относительно высокой температурой, может происходить внутренняя утечка в питающем насосе, вследствие чего желательное давление на пищевую массу не будет достигнуто. В случае если кончик пластины находится в контакте с внутренней стенкой корпуса, они оба предпочтительно являются износостойкими. Внутренняя боковая стенка корпуса предпочтительно оснащена слоем твердого металла. Выбор материалов пластин и корпуса, предпочтительно, такой, что даже сухая работа во время фазы запуска не будет проблемой в отношении износа и задира.

Пластины, предпочтительно, являются смещаемыми радиально, более предпочтительно установленными в насосе с возможностью скольжения, например, каждая пластина может скользить в пазе ротора питающего насоса. Во время вращения ротора каждая пластина перемещается внутрь и из соответствующего паза в роторе. Фиг. 2 показывает первый вариант осуществления насоса прямого вытеснения с пластинами 15, причем каждая пластина соответственно перемещается внутрь и из ротора 17, здесь приводимого в перемещение неподвижным эксцентриком 25 внутри корпуса насоса. Внутренний конец каждой пластины 15 находится в контакте с поверхностью эксцентрика 25, и это приводит к радиальному перемещению пластин внутри насоса. Специалист в данной области техники понимает, что пластины могут быть также подпружиненными и прижаты к внутренней окружности корпуса питающего насоса.

Фиг. 3 показывает второй вариант осуществления насоса прямого вытеснения, здесь с пластинами 15. Радиальное положение пластин здесь определяется рабочими поверхностями 26 кулачков, которые предпочтительно расположены в обеих концевых заглушках 19 корпуса насоса. Пластины на их осевых концах оснащены небольшими кулачками, которые направляются в этих рабочих поверхностях 26 кулачков, соответственно. Фиг. 3А показывает направление пластин в концевых заглушках и/или в осевых концах корпуса 18.

Фиг. 3Б показывает использование вставки 27 в корпус, что может быть выгодным при изготовлении корпуса. Является даже более предпочтительным использование двух вставок; одной для вакуумной зоны и одной для зоны сжатия. Один или более подверженных износу или задиру частей корпуса, которые будут находиться в контакте с подвижными пластинами, предпочтительно выполняются как вставка. Это увеличит срок службы наиболее сложной части системы подачи пищевой массы, а именно корпуса питающего насоса. На обеих фиг. 3А и 3Б этого варианта осуществления вакуумная зона не используется. Путем изменения корпуса насоса и/или вставки и изменения рабочих поверхностей кулачков в обоих вариантах осуществления могут быть также созданы вакуумные зоны, подобные описанным для фиг. 2.

Система подачи пищевой массы может быть отдельным блоком, который подсоединен к формовочной установке или может быть встроен в формовочное устройство. Фиг. 4 показывает систему 2 подачи массы, которая является отдельным блоком, который будет подсоединен к средству 10 для транспортировки массы и распределителю 9 для образования устройства 1 с формовочным барабаном 28. Средством для транспортировки массы на фиг. 4А является труба с относительно большим поперечным сечением. Пищевая масса течет от трубы 10 в распределитель 9, который распределяет пищевую массу по осевой длине формовочного барабана 28. Перемещение и/или распределение пищевой массы вызывает трение между пищевой массой и внутренней стенкой средства для транспортировки и/или распределителем, которое приводит к потере давления в пищевой массе. Эта потеря давления может быть преодолена увеличением давления питающего насоса на пищевую массу. Однако это приведет к более высоким сдвигающим силам в пищевой массе, что будет иметь результатом повреждение структуры пищевой массы. На фиг. 4Б средство 10 для транспортировки разделено на две трубчатые ветви для предварительного распределения массы для уменьшения объема распределителя и/или улучшения равномерности распределения пищевой массы по всей осевой длине формовочного барабана.

Фиг. 4В и фиг. 4Г показывают предпочтительные варианты осуществления настоящего изобретения. По сравнению с вариантами осуществления согласно фиг. 4А и 4Б, система подачи массы встроена в формовочное устройство. Путем минимизации расстояния между питающим насосом и формовочным барабаном могут быть уменьшены сдвигающие силы на пищевую массу и, таким образом, падение давления. На фиг. 4В питающий насос системы подачи массы соединен трубой с распределителем 9, который оснащен внутренним питающим каналом 11, который будет распределять пищевую массу по осевой длине барабана. Распределитель содержит на своей входной стороне слегка наклонную боковую стенку для распределения пищевой массы по осевой длине формовочного элемента. Предпочтительно, распределитель подсоединен к уплотнению 12, которое находится в контакте с поверхностью формовочного барабана для уменьшения/предотвращения утечки пищевой массы между распределителем и формовочным барабаном. Уплотнение может распространяться вверх по потоку и/или вниз по потоку от распределителя. Распределитель и уплотнение могут быть изготовлены в виде одной детали. Максимальный диаметр питающей трубы ограничен в основном из-за необходимости в манипуляции с трубой во время очистки и из-за остатка пищевой массы после производства. При использовании длинного формовочного барабана с длиной, например, 1000 мм, насос должен быть расположен относительно далеко от формовочного барабана для обеспечения равномерного распределения пищевой массы в питающем канале по осевой длине формовочного барабана. Это важно для предотвращения изменения веса формованного продукта в одном ряду полостей в формовочном барабане. Фиг. 4Г показывает второй вариант осуществления, в котором размер распределителя 9 может быть уменьшен путем создания V-образного расщепления в средстве 10 для транспортировки. Это приводит к улучшенному распределению пищевой массы по осевой длине формовочного барабана и менее объемному распределителю с меньшей остаточной массой после производства.

В случае если возникнут пики давления между системой подачи массы и формовочным элементом, например, как результат пульсаций, это приведет к различию в весе формованных продуктов в продольном направлении формовочного элемента. Эти пики давления могут быть уменьшены и/или предотвращены посредством системы выравнивания давления.

Эта система выравнивания давления может быть аккумулятором, который будет в прямом контакте с пищевой массой и который может быть расположен между системой 2 подачи массы и распределителем 9 или может быть частью средства 10 для транспортировки массы, может быть частью распределителя 9 и/или может быть расположен между распределителем и формовочным элементом. Такой аккумулятор будет оснащен, например, поршнем, который подвергается воздействию давления массы. Когда давление на массу увеличивается, аккумулятор будет накапливать массу, а когда давление на массу уменьшается, аккумулятор будет подавать массу в поток массы между системой подачи массы и формовочным элементом для выравнивания давления на массу.

В другом варианте осуществления или дополнительно, между системой подачи массы и распределителем может быть расположен гибкий элемент определенной длины, или он может быть частью средства 10 для транспортировки массы, может быть частью распределителя 9, может быть расположен между распределителем и формовочным элементом, или распределитель является полностью гибким элементом.

Этот гибкий элемент должен быть гибким перпендикулярно направлению, в котором течет масса, для выравнивания давления. Если давление на массу увеличивается, этот гибкий элемент будет расширяться, результатом чего будет снижение давления. Если давление на массу уменьшится ниже определенной величины, гибкий элемент вернется к своей исходной форме за счет пружинящего действия материала гибкого элемента. Если средство для транспортировки массы между насосом и формовочным элементом является цилиндрической трубой, может быть использован пластмассовый рукав, пригодный для использования в пищевой промышленности. Чем длиннее этот рукав, тем более эффективным он будет.

Другими путями для достижения однородного распределения давления по осевой длине формовочного элемента могут быть комбинация датчиков (давления), динамическая система привода, управление и программное обеспечение, что будет описано ниже в этом документе.

Фиг. 5А-5В показывают улучшенное распределение пищевой массы по аксиальной длине барабана. Выходной патрубок насоса предпочтительно имеет прямоугольное поперечное сечение. Линии переработки пищевых продуктов используются главным образом с осевой длиной 400 мм, 600 мм и 1000 мм. Насос с длиной выходного патрубка, например, равной 400 мм, может быть использован в сочетании с распределителем 9 для формовочного барабана с осевой длиной 600 мм или даже 1000 мм. Фиг. 5А показывает насос, например, с осевой длиной 400 мм и формовочный барабан, например, с осевой длиной 600 мм. Фиг. 5Б показывает насос, например, с осевой длиной 400 мм и формовочный барабан, например, с осевой длиной 1000 мм. Распределитель согласно фиг. 5Б больше, чем распределитель на фиг. 5А, для улучшения распределения пищевой массы по осевой длине формовочного барабана. Фиг. 5В показывает насос, например, с осевой длиной 600 мм и формовочный барабан, например, с осевой длиной 1000 мм. Распределитель 9 меньше, чем распределитель в примере согласно фиг. 5Б.

Распределитель в примере согласно фиг. 6А имеет угол в 8°, а на фиг. 6Б - в 20°. Выбор угла зависит в основном от вида пищевой массы, которая будет использоваться. Преимуществом меньшего угла является меньший остаток пищевой массы после производства. Другим преимуществом менее объемного распределителя и/или более стабильно сформованный пищевой продукт [в предложении, по-видимому, пропущено несколько слов - прим. переводчика]. В случае если скорость производства формовочного устройства мала, пищевая масса будет транспортироваться через распределитель медленно. Во время этого перемещения будет происходить теплообмен между массой и относительно теплым корпусом (предпочтительно нержавеющей сталью) распределителя. Особенно когда давление на пищевую массу высокое, пищевая масса на обоих наружных концах распределителя станет немного мягче, что может привести к разнице в весе формованных продуктов по осевой длине формовочного барабана. Фиг. 6В и 6Г показывают распределители с разными поперечными сечениями. Предпочтительно, будет использован менее объемный распределитель согласно фиг. 6Г.

Фиг. 7 показывает формовочное устройство 1 с формовочным барабаном с осевой длиной, например, 600 мм и насосом с выходным патрубком в данном случае с осевой длиной 570 мм, который покрывает большинство наружных полостей для продукта в формовочном барабане для достижения улучшенного распределения мяса по ширине формовочного барабана, то есть осевая длина формовочного барабана по существе равна осевой длине выходного патрубка питающего насоса и/или осевой длине ротора питающего насоса. В этом случае распределитель не требуется. В линии переработки пищевых продуктов с шириной 400 мм осевая длина выходного патрубка питающего насоса равна, например. 370 мм. Для большей ширины, чем указанная, предпочтительно используются распределители.

Фиг. 8А-10 показывают разные варианты осуществления описанной системы 2 подачи массы, подсоединенной к формовочному барабану и использующей уплотнение 12 частично по окружности формовочного барабана. Это уплотнение может распространяться вверх по потоку и вниз по потоку от питающего канала 11. Уплотнение уменьшает утечку пищевой массы между системой подачи массы и формовочным барабаном. Однако это уплотнение только закрывает полость во время заполнения и не содержит поддерживающую деталь, которая поддерживает давления заполнения или давление выше давления окружающей среды после того как заполнение полости завершено.

Непосредственно после того как заполнение завершено, заполненная полость, по меньшей мере частично, подвергается воздействию давления окружающей среды. Уплотнение 12 и питающий канал 11 могут быть выполнены в виде одной детали. Система подачи массы в примере согласно фиг. 8 расположена над горизонтальной центральной осью формовочного барабана для выгрузки должным образом даже, например, длинных пищевых продуктов. Фиг. 8А показывает формовочный барабан с полостью для продукта длиной, например, 150 мм, которая будет заполнена пищевой массой. На фиг. 8Б полость имеет длину, например, 100 мм и на фиг. 8В полость для продукта имеет длину, например, 50 мм. Фиг. 8В показывает, что в случае, если барабан вращается против часовой стрелки из положения заполнения в положение разгрузки, короткий формованный продукт в течение относительно долго периода не поддерживается уплотнением 12. Предпочтительно, уплотнение 12 вверх и/или вниз по потоку от зоны заполнения делается насколько возможно коротким, более предпочтительно, его длина вниз по потоку от зоны заполнения всего лишь такая, как распространение полости в направлении окружности барабана, то есть полость открывается сразу после того как заполнение завершено. Предпочтительно, нет никакого сохранения давления заполнения в полости после того как заполнение завершено.

Для предотвращения того, что формованный продукт будет выгружен из формовочной полости слишком рано, уплотнение 12 может быть продлено дальше вниз по потоку. Фиг. 9А показывает уплотнение в тесном контакте с барабаном до положения выгрузки. Фиг. 9Б показывает уплотнение с закрывающей частью 30 и распространяющейся дальше вниз по потоку частью, которая, однако, установлена с существенным зазором относительно поверхности формовочного барабана, так что полости подвергаются воздействию давления окружающей среды, после того как они были заполнены.

Фиг. 9В показывает вариант осуществления, который использует вакуум для удерживания формованного продукта в формовочной полости.

Фиг. 10 показывает систему 2 подачи массы, центральная ось которой расположена ниже горизонтальной центральной осью формовочного барабана. Система содержит уплотнение 12 вокруг барабана с закрывающей частью 30 для закрывания формовочной полости. Унифицированное решение для всех длин формованного продукта может быть создано путем настройки питающего канала 11. Фиг. 10А показывает питающий канал 11 для более длинных продуктов, а фиг. 10Б - питающий канал для более коротких продуктов.

Предпочтительно, система подачи массы обеспечивает одинаковое распределение давление по всей осевой длине формовочного барабана. Предпочтительно, система подачи массы содержит приводное средство 6 для вращения питателя, приводное устройство 31 для питающего насоса и приводное устройство 32 для формовочного барабана. Эти приводные средства могут быть гидравлическими средствами, но средства на основе электродвигателей являются предпочтительными для одного или более средств привода системы согласно изобретению. Приводом для формовочного барабана предпочтительно является двигатель переменного тока с регулировкой частоты или система с сервоприводом. Двигатель переменного тока с регулировкой частоты будет пригоден для большинства применений. Предпочтительно, предусмотрены резольвер, шифратор, не имеющие шифратор (вращательное смещение подвижного элемента в двигателе будет определять программное обеспечение) или другие ротационные средства отслеживания, так что вращательное смещение используемого двигателя может быть оценено в управляющем устройстве для определения текущего углового положения барабана и/или для управления скоростью барабана. Программа предпочтительно управляет двигателем для управляемого запуска/остановки формовочного барабана, для желательной скорости во время производства и/или для управления моментом выгрузкой формованного продукта из формовочных полостей.

Согласно одному варианту осуществления, привод вращающегося питателя прочно связан (механически или через программное обеспечение) с приводом питающего насоса. В одном предпочтительно варианте осуществления привод питателя отделен от привода питающего насоса. Приводом вращающегося питателя может быть двигатель переменного тока с регулировкой частоты или система с сервоприводом. Двигатель переменного тока с регулировкой частоты будет пригоден в большинстве применений. Должны быть предусмотрены резольвер, шифратор, не имеющие шифратор (вращательное смещение подвижного элемента в двигателе будет определять программное обеспечение) или другие ротационные средства отслеживания, так что может быть оценено вращательное смещение используемого двигателя. Управляющее устройство предпочтительно управляет скоростью вращающегося питателя. Предпочтительно, программа управляет двигателем для управляемого начала/остановки вращающегося питателя и/или задания желательной скорости вращающегося питателя.

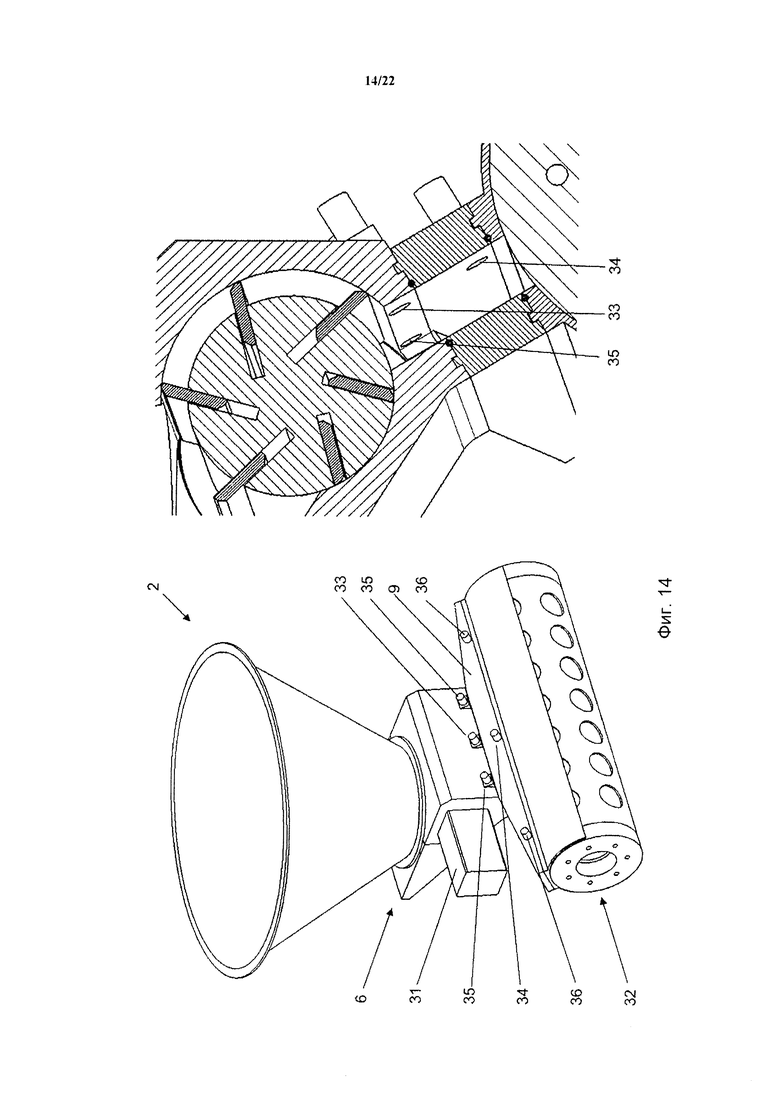

Приводное средство, которое приводит в перемещение насос, является шаговым двигателем, серводвигателем, однако более предпочтительно двигателем переменного тока с регулировкой частоты. Предпочтительно, предусмотрены резольвер, шифратор, не имеющие шифратор (вращательное смещение подвижного элемента в двигателе будет определять программное обеспечение) или другие ротационные средства отслеживания для улучшения работы питающего двигателя. Вращательное смещение используемого двигателя предпочтительно оценивается в управляющем устройстве. Программа будет управлять приводом двигателя для управляемого начала/остановки ротора и/или желательной работой питающего насоса. Фиг. 11 показывает первый вариант осуществления управляемого по давлению питающего насоса. Например, оператор задает величину желательного давления (давления заполнения) для пищевой массы на выходном патрубке питающего насоса и/или вблизи барабана, скорость формовочного барабана и/или скорость вращающегося питателя и/или время работы вращающегося питателя. Датчик 34, который измеряет давление заполнения пищевой массы в питающем канале 11, в данном случае помещен, предпочтительно, рядом с формовочным барабаном. Формовочный барабан вращается в данном случае против часовой стрелки с, предпочтительно, постоянной скоростью. Когда давление заполнения пищевой массы, измеренное датчиком 34, упадет ниже заданной величины, вращающийся питатель будет вращаться посредством приводного средства 6, и приводное устройство 31 питающего насоса будет также вращаться и поставлять пищевую массу. Следовательно, измеренная величина давления заполнения увеличивается. Как только измеренное давления заполнения достигнет заданной величины, управляющее устройство остановит дальнейшее вращение питающего насоса и/или вращающегося питателя. Двигатель питающего насоса в этой системе с регулируемым давлением предпочтительно регулируется в зависимости от вращающего момента и будет поддерживать давление заполнения пищевой массы. Особенно при обработке волокнистого целого мускульного мяса является предпочтительным предотвращать течение массы назад в питающий канал 11, что приводит к частично заполненным полостям. Следовательно, давление заполнения пищевой массы предпочтительно поддерживается до тех пор, пока подлежащая заполнению полость полностью не пройдет питающий канал.

В варианте осуществления согласно фиг. 12А и по сравнению с вариантом осуществления на фиг. 11, в выходном патрубке питающего насоса был установлен дополнительный датчик давления 33, который измеряет давление на выходном патрубке питающего насоса. Это позволяет управлять питающим насосом более гладко, приводя к меньшим пикам давления и более равномерному распределению давления по осевой длине формовочного барабана. Предпочтительно, полости заполняются, по меньшей мере, по существу непрерывно. Предпочтительно, система управляется пропорционально-интегрально-дифференциальным (PID) регулятором.

Фиг. 12Б показывает более совершенную систему с четырьмя датчиками давления. Ссылка дается на раскрытие относительно фиг. 11. Датчик давления 36 будет определять эффективность распределителя. Для большинства пищевых масс распределение по осевой длине формовочного барабана будет симметричным и будет достаточно одного датчика 36. Некоторая разность между давлением 34 и 36 является приемлемой. Приемлемая разность давления предпочтительно является заданным параметром. Когда разность давления между 34 и 36 превысит заданное значение и, таким образом, вес и/или внешний вид по ширине формовочного элемента будут отличаться в большей степени, чем это приемлемо, управляющая система на это отреагирует. Одна возможность заключается в том, что скорость барабана будет уменьшена, в результате чего время заполнения полостей будет увеличено, что может привести к меньшей разности давления между 34 и 36 или что может сделать возможным полное заполнение полостей даже при более низком давлении. Можно также остановить или почти остановить вращение барабана во время заполнения полостей и увеличить скорость после заполнения полостей в соответствующем ряду до тех пор, пока не должен будет заполняться следующий ряд полостей. Другой возможностью является позволение давлению 34 повышаться выше заданного значения. Давление 36 также повысится с тем результатом, что все формованные продукты будут иметь, по меньшей мере, минимальный вес. Недостатком является выдача слишком большого количества продукта. Эти действия по улучшению заполнения формовочных полостей могут выполняться вручную, например, измерением параметров на панели управления, однако более предпочтительно это осуществляется автоматически.

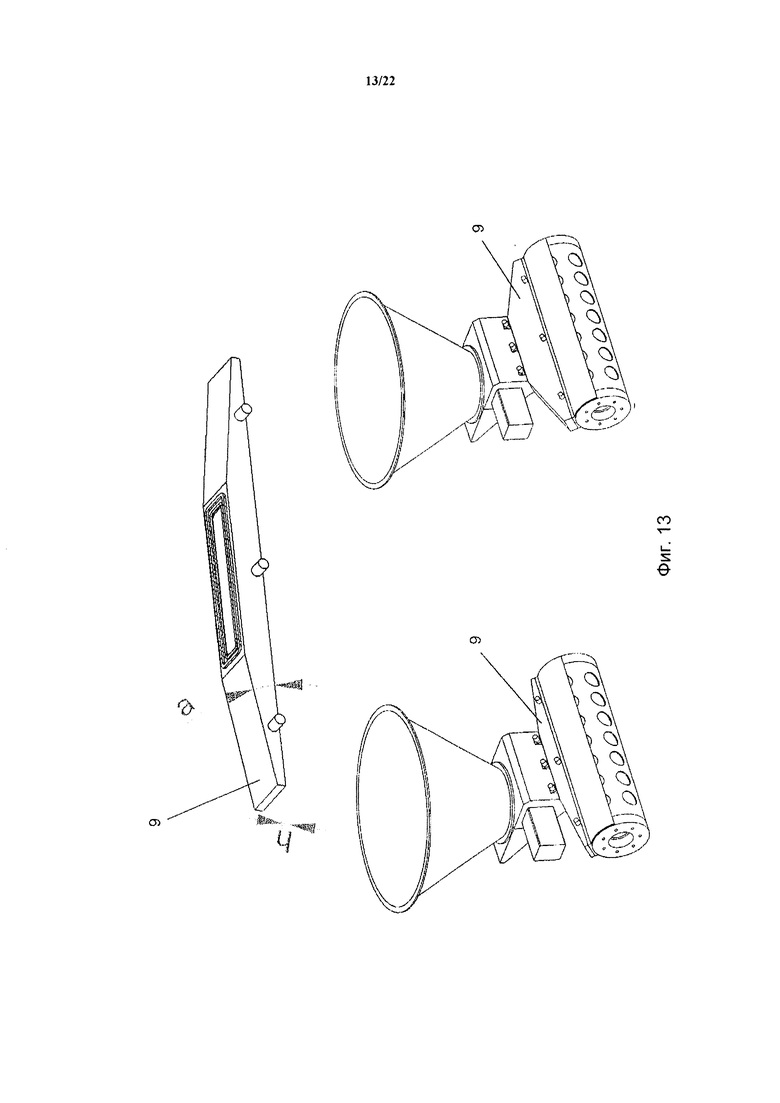

Фиг. 13 показывает два наиболее важных параметра «a» и «h» в конструкции распределителя. Предпочтительно, «a» и «h» должны быть небольшими, но если вес формованного продукта в центре формовочного элемента и на наружных концах формовочного элемента будет слишком сильно различаться, то изменение веса должно быть улучшено посредством распределителя с большим углом «a» и/или большей высотой «h», см. фигуру 13, которая показывает две системы подачи массы с разными распределителями. Предпочтительно, «a» находится в пределах между 10°-30° и/или «h» - 20-40 мм. Чем больше поток массы через распределитель, тем большим должен проектироваться угол распределителя. В случае большого потока массы предпочтительным является распределитель с двумя или более входами, как показано на фиг. 4Б и 4Г.

Фиг. 14 показывает другой вариант осуществления системы 2 подачи массы, использующий 6 датчиков давления. Ссылка дается на раскрытие относительно фиг. 11-13. Датчик давления 35 измеряет давление пищевой массы у выходного патрубка питающего насоса. Как описано ранее, для большинства применений будет достаточен только один датчик 36, а также один датчик 35. Приемлема некоторая разность между давлением 33 и 35. Эта приемлемая разность давления может быть заданным параметром. Если разность давлений 33 и 35 превысит заданное значение, управляющая система на это отреагирует. Имеются, например, следующие возможности: при использовании вакуума для всасывания пищевой массы в насосную камеру питающего насоса уровень вакуума предпочтительно увеличивается до более высокого значения. Альтернативно или дополнительно, скорость и/или синхронизация вращающегося питателя предварительно являются регулируемыми. Для предотвращения того, что частично заполненные продукты будут выгружены с формовочного элемента, предпочтительными являются две возможности, отдельно или в сочетании. В первом решении скорость вращения барабана будет уменьшена или он будет остановлен с формовочной полостью 42, расположенной под питающим каналом 11. Только в случае, если фактическое давление 34 и/или 36 равно или по существу равно заданному значению давления заполнения, баран ускорится или будет вращаться дальше. Во втором решении барабан будет вращаться непрерывно. Только если в определенном ряду продуктов фактическое давление 34 и/или 36 равно или по существу равно заданному значению давления заполнения, этот ряд продуктов будет выгружен с формовочного барабана в положении выгрузки.

Датчик 33 и/или 35 может быть также использован для проверки, не является ли уровень массы в бункере слишком низким. Если ротор питающего насоса поворачивается на определенный угол поворота и давление 33 не увеличивается или только слегка увеличивается, то можно предположить, что уровень пищевой массы в бункере слишком низкий. Альтернативно или дополнительно, используется датчик уровня для обнаружения уровня заполнения в бункере.

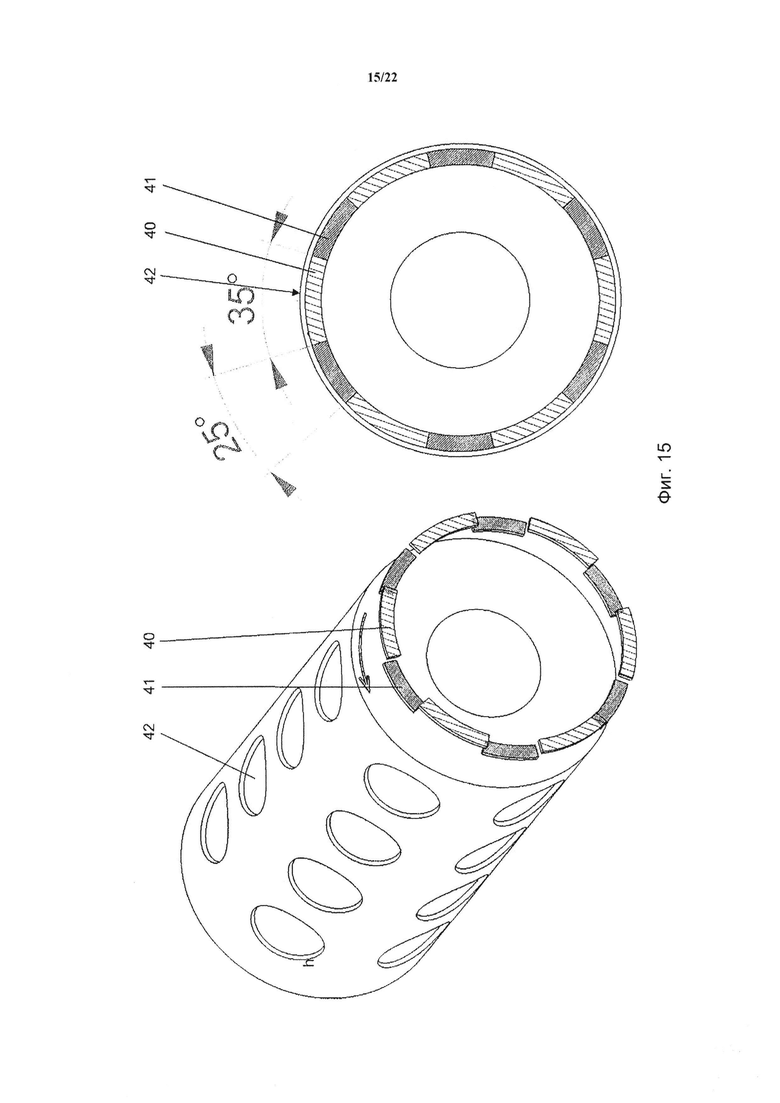

Предпочтительно, питающий насос используется для дозирования пищевой массы в порции, необходимые для заполнения одной полости или одного ряда полостей. Предпочтительно, только эта порция пищевой массы будет выжиматься в направлении пищевой массы, когда подлежащие заполнению полость/полости находятся вблизи выхода питающего канала 11. Существенной для этого варианта осуществления является синхронизация вращения питающего насоса с вращением формовочного барабана. Фиг. 15 показывает вид сбоку барабана, причем сегменты 40 на внешней окружности барабана выделены, чтобы показать положение рядов формовочных полостей 42, и где сегменты 41 выделены, чтобы показать, где на наружной окружности барабана не расположены никакие ряды формовочных полостей. Таким образом, управляющее устройство знает, когда подлежащая заполнению полость находится вблизи питающего канала. Специалист в этой области техники понимает, что другие средства для определения углового положения полостей… [предложение не закончено - прим. переводчика].

Способ дозирования, предпочтительно, включает в себя систему с точным и/или динамическим приводом с предпочтительно коротким временем отклика. Следовательно, привод для ротора питающего насоса, предпочтительно насоса прямого вытеснения, предпочтительно является сервоприводом. Предпочтительно, все приводные устройства (пластинчатого насоса, вращающегося питателя и барабана), но, по меньшей мере, приводное устройство формовочного барабана, оснащены резольвером, шифратором, не имеющими шифратор (вращательное смещение подвижного элемента в двигателе будет определять программное обеспечение) или другими ротационными средствами отслеживания. Чем больше импульсов вырабатывает предпочтительно используемый шифратор, тем более точной будет система. Вращательное смещение используемых двигателей оцениваются, например, в управляющем устройстве для обнаружения текущего вращательного положения формовочного барабана и ротора питающего насоса и используются для управления вращением барабана и/или ротора питающего насоса.

В управляющем устройстве главными заданными параметрами для управления процессами дозировании и заполнения являются, например, объем каждой насосной камеры насоса прямого вытеснения, давление заполнения пищевой массы и параметры формовочного барабана, такие как число полостей в одном ряду, объем каждой формовочной полости, длина каждой формовочной полости, расстояние по окружности между двумя формовочными полостями в формовочном барабане и/или скорость вращения формовочного барабана. В то время как питающий насос работает в режиме дозирования с теоретически определенными параметрами, предпочтительно образовать регулирование по замкнутому циклу, которое делает возможной корректировку подачи массы, если необходимо. Следовательно, датчики давления 33, 35 и 36, предпочтительно, используются для проверки, является ли давление по время дозирования по ширине барабана и поперек ширины барабана все еще достаточным. Если это не так, то управляющее устройство может прерывать и/или корректировать, например, уровень вакуума, скорость вращающегося питателя, время работы вращающегося питателя, вращение ротора питающего насоса и/или вращение формовочного барабана.

Управляющее устройство знает, по существу в каждый момент времени, в каком вращательном положении расположены полости на барабане, знает объем отдельных полостей, знает положение ротора насоса прямого вытеснения и, таким образом, положение отдельных насосных камер, и будет способным вычислять и регулировать угол вращения, момент запуска, профиль скорости и/или момент остановки ротора пластинчатого насоса и, соответственно, если необходимо, момент запуска, профиль скорости и момент остановки вращающегося питателя. На основании вышеназванной информации оно предпочтительно также управляет вращением формовочного барабана. Однако также возможно, что формовочный барабан вращается с постоянной скоростью. Не каждая пищевая масса имеет одинаковые характеристики течения. При переработке плохо текущих масс вращение питающего насоса должно начинаться раньше по сравнению с переработкой легко текущих пищевых масс. Может быть также разной сжимаемость пищевой массы, что также приводит к разному времени работы питающего насоса. Одна и та же пищевая масса с разной температурой приводит к разной характеристике течения. Разные пищевые массы также приводят к разному давлению питающего насоса, даже если давление заполнения одинаково. Разные пищевые массы требуют разного времени заполнения, в высокоскоростной производственной линии фактическое время заполнения, вероятно, будет меньше требуемого. Способом решения может быть отрегулированный профиль скорости для барабана; относительно низкая скорость во время заполнения, относительно высокая скорость между следующими друг за другом рядами полостей.

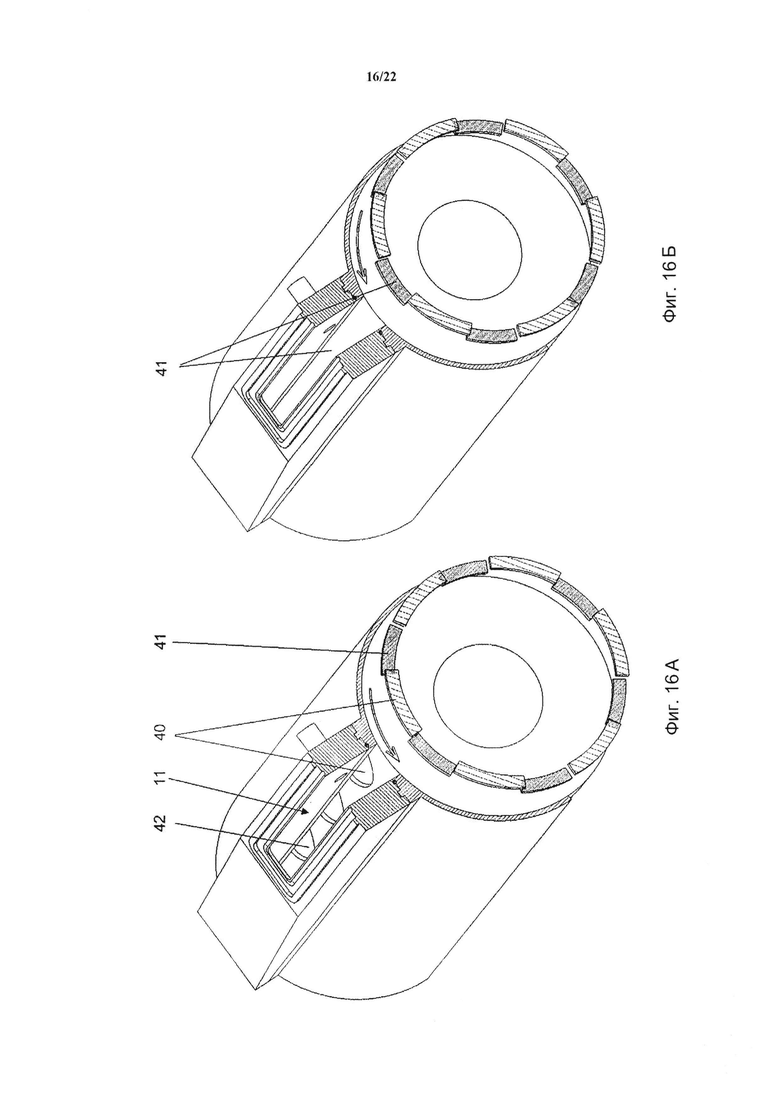

На фиг. 16А формовочные полости 42 перекрывают питающий канал 11. В системе с регулируемым давлением, уже описанной в этом документе, давление 34 упадет ниже заданного значения, и насос будет поставлять больше массы для компенсации этого падения давления. Пока масса будет обладать определенной инерцией перемещения, формовочная полость будет дальше заполняться с давлением несколько ниже заданного значения, что может привести к неравномерному заполнению формовочной полости в направлении вращения барабана.

Система дозирования согласно изобретению точно знает, когда должно начаться заполнение полостей. Насос предпочтительно активируется уже перед обнаружением фактического падения давления. Насос может вращаться до тех пор, пока формовочная полость перекрывает питающий канал, и будет поставлять заранее вычисленный объем массы. Таким образом формовочная полость может быть заполнена с равномерным давлением по всей общей длине в направлении вращения барабана.

На фиг. 16Б никакая формовочная полость не перекрывает питающий канал 11. В этом сегменте 41 наружной окружности барабана между следующими друг за другом рядами формовочных полостей можно снизить нагрузку на пищевую массу путем снижения давления на пищевую массу. Это снижение нагрузки может быть осуществлено, например, путем увеличения объема между насосом и формовочным барабаном и/или путем вращения ротора насоса прямого вытеснения в обратном направлении. Это снижение нагрузки выгодно с точки зрения сохранения структуры массы, в то время как она будет сжиматься во время более короткого периода времени и/или для предотвращения утечки. Снижение нагрузки предпочтительно осуществляется в то время, когда заполнение полости все еще продолжается и/или после того, как оно было завершено.

Для эксплуатации дозирующей системы должным образом при всех вышеупомянутых условиях приводная система предпочтительно будет иметь интеллигентное устройство управления, которое предпочтительно является самообучающимся. Например, измерения всех фактических давлений/падений давления в зависимости от времени и в зависимости от следующих друг за другом рядов формовочных полостей в барабане, в зависимости от положения барабана, ротора пластинчатого насоса и вращающегося питателя могут быть оценены для указания на характеристики течения используемой массы. Более тонкие настройки при приведении в действие пластинчатого насоса, вращающегося питателя и барабана будут делаться на основании оценки измерений, сделанных во время формования предыдущего ряда формовочных полостей.