Изобретение относится к области теплоэнергетики и предназначено для использования в качестве экологически чистого возобновляемого источника теплоты для отопления и горячего водоснабжения различных объектов Арктики и других районов Крайнего Севера, Сибири и Дальнего Востока, отличающихся низкой температурой атмосферного воздуха, сильными ветрами и практически круглогодичным отопительным периодом.

Энергетическая система указанных районов характеризуется наличием множества обособленных потребителей и высокими затратами на так называемый «Северный завоз» органического топлива, объем которого составляет в последние годы около 6-8 млн. тонн горюче-смазочных материалов (ГСМ) и около 20-25 млн. тонн угля. Высокие издержки и расходы на «Северный завоз», около триллиона рублей ежегодно, являются следствием не только удаленности потребителей Арктики от баз снабжения, но и слабой транспортной инфраструктурой этой части нашей страны. По этой причине стоимость топлива в Арктике и других районах Крайнего Севера нередко удваивается и утраивается по сравнению с ценами производителей. «Северный завоз» относится к одной из основных проблем населения и администраций арктических регионов.

Для отопления и горячего водоснабжения арктических объектов, сел и поселков в настоящее время используют преимущественно небольшие (мощностью до 1,5 МВт) тепловые генераторы, в виде чугунных секционных котлов, способные работать на газообразном (природном и сжиженном газе), твердом (каменном угле и дровах) и жидком топливе (нефтепродуктах) [1].

Тепловые генераторы (котлы) на газообразном топливе по техническому уровню, экономичности и условиям эксплуатации отличаются в лучшую сторону, они легко автоматизируются, однако их применение крайне ограничено из-за отсутствия в большинстве районов и островов Арктики газопроводов.

Основным недостатком тепловых генераторов, работающих на твердом топливе, является нерешенность проблемы автоматической подачи в топки котлов топлива и удаления из них шлака, низкий КПД, необходимость содержания специального персонала - кочегаров, в условиях чрезвычайно тяжелого и вредного для здоровья человека ручного труда.

Котельные на жидком топливе легко автоматизируются, однако для их применения требуется строительство специальных мазутных хозяйств, для хранения и постоянного подогрева жидкого топлива (котельного мазута). Вместе с тем эксплуатация котельных в условиях Крайнего Севера значительно упрощается, если для получения тепла использовать специальное арктическое дизельное топливо, отличающееся низкой вязкостью, поэтому не требующее предварительного подогрева для подачи его на форсунки котлов. Основной недостаток источников теплоты на жидком топливе следует из высокой стоимости нефтепродуктов. Еще боле ста лет назад наш выдающийся соотечественник Д.И. Менделеев утверждал: «Сжигать нефть - это все равно, что топить печь ассигнациями».

Тем не менее, несмотря современный уровень техники, реальной альтернативы применяемым в настоящее время генераторам теплоты, мощностью до 1,5 МВт, работающим на дорогостоящих нефтепродуктах, - нет. Именно по этой причине весь Север забросан пустыми бочками от нефтепродуктов.

В настоящее время проживает в Арктике 2,5 миллионов человек. В ближайшие годы (в течение 15 лет) эта численность может увеличиться в несколько раз. Россия планирует реализовать в Арктике около 150 проектов, на сумму 5 триллионов рублей [3]. Для этого, кроме денег, нужны квалифицированные кадры, которые будут работать на Крайнем Севере только в условиях, соответствующих современным стандартам жизни. Применение для этих целей известных и традиционных для Арктики источников энергии в виде котельных и дизельных электрических станций (ДЭС), работающих на дизельном арктическом топливе, приведет к тому, что упомянутые 5 триллионов рублей «вылетят в трубу», в прямом понимании этого слова, без должного решения указанных выше стратегических задач.

Для выполнения этой, исключительно важной государственной программы по освоению Арктики потребуются принципиально новые, экологически чистые генераторы тепловой энергии, работающие на возобновляемых энергоносителях, таких как ветер, солнечное излучение, гидроэнергия рек и приливов, тепло недр Земли и т.п.

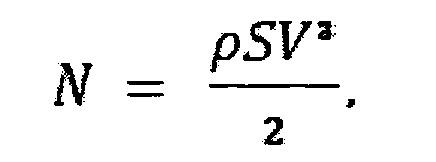

Вместе с тем, учитывая силу (скорость) и постоянство ветров на Крайнем Севере, можно утверждать, что именно ветер является наиболее эффективным источником энергии в Арктике. Потенциальные возможности использования ветра, для преобразования его кинетической энергии в теплоту, определяются прежде всего тем, что мощность воздушного потока в кубе зависит от скорости ветра [4]:

где V - скорость ветра,

ρ - плотность воздуха,

S - ометаемая площадь.

Например, при вполне возможной скорости ветра в Арктике 40 м/с и температуре воздуха минус 40°С, мощность потока воздуха площадью 1 м2 составляет около 100 кВт. Однако известные энергетические установки - ветроэлектрические станции (ВЭС), предназначенные для выработки электроэнергии стандартного качества, используют потенциальную энергию ветра далеко не полностью и с удельными затратами, близкими к затратам тепловых станций, например, ДЭС.

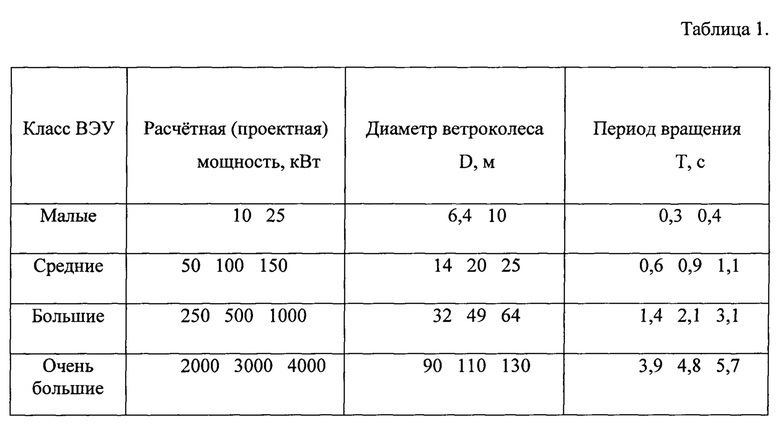

Срок службы ветроэлектрических генераторов в обычных условиях средней России составляет около 15-20 лет. За рубежом стоимость ВЭС колеблется от 1000 до 1500 долл. США в расчете на один киловатт установленной мощности. Современная Россия в области ветроэнергетики сильно отстала не только от Запада и Востока (Китая и Японии), но и Советского Союза 30-х годов прошлого столетия. В нашей стране в настоящее время выпускаются ВЭС мощностью до 10 кВт. Для предварительной оценки возможностей современных ВЭС приведем их основные параметры (мощность и размеры) (табл. 1) [4]. Параметры ВЭС рассчитаны для скорости ветра 12 м/с, для коэффициента мощности Ср=30%, температуры воздуха плюс 20°С (плотности воздуха 1,2 кг/м3) и быстроходности ветроколеса Z=6 [4].

Для достижения указанных показателей современные ВЭС должны иметь в своем составе ряд дорогостоящих и малонадежных, особенно в условиях Арктики, устройств, в том числе: высокую прочную мачту (башню), лопасти соответствующего диаметра, систему изменения угла атаки, тормозную систему, коробку передач (мультипликатор), электрический генератор, контактные кольца (токособиратели), инвертор, выпрямители, аккумуляторы, блок управления, систему автоматического поворота ветроколеса на ветер, систему молниезащиты и т.д.

Необходимость применения дорогостоящего и сложного оборудования, в том числе особенно дорогих электрических аккумуляторов и систем автоматики, вызвано переменной силой ветра, как по величине, так и по направлению. Кроме того ветродвигатели могут работать с максимальным КПД только при заранее определенных оборотах ветроколеса (пропеллера), то есть только при наперед заданным коэффициенте быстроходности [4].

Вместе с тем, анализ энергопотребления поселков Арктики, особенно их жилищно-коммунального хозяйства показывает, что расход энергии в виде электричества составляет, как правило, не более 15% от общей потребности в энергии. Таким образом, основная часть энергии в Арктике потребляется в виде теплоты на отопление и горячее водоснабжение.

Поэтому для энергоснабжения небольших сел и поселков Арктики наиболее эффективно использовать не традиционные ВЭС, а специальные ветротеплогенераторы, патенты РФ: 2231687 С1, 2253040 С1, 2576074 С1 [7-9], преобразующие кинетическую энергию ветра непосредственно в теплоту.

В указанных технических решениях ветродвигатель, вместо дорогих и малонадежных элементов, входящих в состав известных ВЭС, снабжают механическим нагревателем в виде мешалки с лопастями, работающими по принципу центробежного регулятора (регулятора Уатта). При вращении лопастей мешалки в жидкости механическая энергия, полученная от ветра, затрачивается на преодоление сил трения, а, в конечном счете, согласно первому закону термодинамики, полностью превращается в теплоту, в пропорции, которая носит наименование - механический эквивалент работы:

J=426,935 кгс м/ккал.

Одновременно такое техническое решение позволяет, за счет поддержания быстроходности ветроколеса ветродвигателя на оптимальном уровне, при разной скорости ветра, обеспечить высокий, близкий к максимальному, коэффициент использования кинетической энергии ветра (коэффициент мощности ветродвигателя) ветротеплогенератора в целом.

При этом решается также проблема запуска ветротеплогенератора без каких-либо сложных систем управления и автоматики: сопротивление мешалки в момент запуска наименьшее, поскольку радиус вращения лопастей мешалки близок к нулю.

Но наиболее эффективным известным техническим решением, преобразующим кинетическую энергию ветра в теплоту, следует считать ветротеплогенератор (патент RU 2576074 С1) [7], в котором использован ортогональный ветродвигатель, что исключает необходимость применения сложного и дорогого мультипликатора, одновременно это техническое решение не требует постоянной корректировки поворота ветроколеса ветродвигателя «на ветер» (навстречу ветру).

С учетом изложенного ветротеплогенератор (патент RU 2576074 С1) принят в качестве наиболее близкого аналога - прототипа заявленному устройству. Вместе с тем выбранному прототипу, присущ существенный недостаток: прототип не использует дополнительный механизм получения тепловой энергии - эффект закрутки и кавитации воды. Кроме того, прототип имеет большие размеры, и как следствие - отличается большой «парусностью» и металлоемкостью. В условиях Арктики, где скорость ветра может достигать 60-70 м/с, очень важно обеспечить прочность заявленного технического решения. Для этого необходимо уменьшить его «парусность» и, соответственно, давление ветра на ветротеплогенератор.

Кроме того, при разработке прототипа размеры его мешалки принималась заявителем исходя из существующего технического уровня - теории и технологии процессов и аппаратов химической промышленности и физических основ перемешивания в жидких средах [5]. При этом указанная теория и технология были изначально разработаны на минимизацию потерь механической энергии при осуществлении технологического процесса перемешивания различных жидкостей. Образование теплоты в таких мешалках относилось к нежелательным эффектам, хотя и неизбежно сопутствующим решению поставленной задачи - получению максимально равномерной смеси разных жидкостей.

В заявленном же нами устройстве процесс перемешивания жидкости - это не цель, а только средство для решения поставленной задачи - получения теплоты в максимальном количестве за счет кинетической энергии ветра.

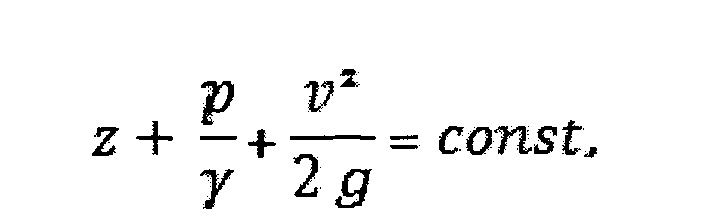

С учетом изложенного корпус преобразователя механической энергии (мешалки) заявленного устройства, в отличие от прототипа, дополнительно снабжают внутренней перфорированной цилиндрической стенкой. При таком техническом решении нагреваемая жидкость (например, вода) при вращении лопастей мешалки будет двигаться уже по кругу не вдоль гладкой цилиндрической стенки основного корпуса мешалки, а по кругу вдоль внутренней перфорированной цилиндрической стенки, проходя последовательно цельные и перфорированные ее участки. При этом, согласно уравнению Бернулли, для любого сечения идеальной жидкости сумма потенциальной и кинетической энергии остается постоянной [4].

где z - высота уровня жидкости в мешалке (постоянная величина);

ρ - давление жидкости;

γ - удельный объем жидкости;

ν - скорость жидкости;

g - ускорение силы тяжести;

- потенциальная энергия;

- потенциальная энергия;

- кинетическая энергия.

- кинетическая энергия.

Таким образом, при циркуляции жидкости по внутреннему контуру перфорированной стенки циклически будет изменяеться сечение потока, а следовательно, и его скорость. При этом, согласно уравнению Бернулли, циклически будет изменяться и давление в жидкости. В результате, нагреваемая жидкость будет подвергаться не только более активному перемешиванию, но и дополнительному воздействию резких локальных подъемов и сбросов давления, с разгоном и растяжением жидкости, с возникновением вихрей и кавитации, то есть режима, при котором возникают и схлопываются пузырьки пара жидкости.

Кавитация как режим предкипения жидкости, возникает при соответствии температуры и давления параметрам насыщенного пара. Рост пузырьков происходит сравнительно медленно, с затратой небольшой мощности, но схлопывание пузырьков происходит почти мгновенно с выделением всей накопленной энергии в микроскопической зоне их расположения. Температура жидкости в заявленном вихревом ветротеплогенераторе существенно повысится по сравнению с прототипом. [2].

Заявленный вихревой ветротеплогенератор работает следующим образом:

Воздушный поток, набегая на лопасть ортогонального ротора, создает вращающий момент, который по вертикальному валу передается к механическому нагревателю воды в виде мешалки с подвижными лопастями. При вращении лопастей мешалки в вязкой жидкости, например в воде, за счет трения происходит преобразование механической энергии в теплоту. При этом жидкость нагревается за счет кинетической энергии ветра.

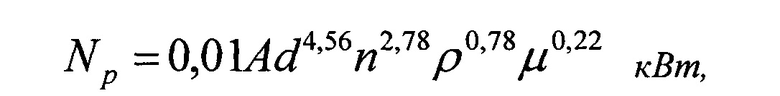

Тепловая мощность мешалки определяется уравнением [5, с. 784]:

Где А - константа, зависит от типа мешалки;

D - диаметр окружности, ометаемой лопастью, м;

n - число оборотов, об/с;

ρ - плотность жидкости (воды), кгсек2/м4;

μ - вязкость жидкости (воды), кг сек/м2.

Как видно из приведенного уравнения, мощность мешалки (количество выработанной теплоты) существенно зависит от диаметра окружности, ометаемой лопастью ее ротора, а также числа оборотов мешалки, которое в данном случае равны числу оборотов ортогонального ветродвигателя, поскольку эти устройства находятся на одном валу.

Из данной зависимости следует, что мешалка с подвижными лопастями, работающая по принципу регулятора Уатта, наряду преобразованием механической энергии в теплоту, может быть эффективно использована для регулирования числа оборотов ортогонального ветродвигателя, автоматически обеспечивая оптимальное значение быстроходности его ротора при разной скорости ветра, обеспечивая тем самым самый высокий коэффициент использования энергии ветра (коэффициент мощности) заявленного устройства.

Кроме того, в отличие от прототипа, в заявляемом устройстве вокруг подвижных лопаток мешалки установлена перфорированная стенка, обеспечивающая циркуляцию жидкости по контуру и пульсацию давления с вихреобразованием, кавитацией и схлопыванием пузырьков жидкости с выработкой тепла.

Такое техническое решение позволяет существенно повысить эффективность (производительность) прототипа [7] и одновременно уменьшить размеры и металлоемкость заявленного устройства, по сравнению с прототипом, в расчете на единицу выработанной тепловой энергии. То и другое чрезвычайно важно для условий Арктики, где скорость ветра иногда достигает 60-70 м/с, а температура понижается до минус 60°С. Лобовое давление (нагрузка) на ветроколесо зависит в квадрате скорости ветра и линейно зависит от плотности воздуха. Высота современных ВЭС и диаметр их ветроколес нередко превышает 100 метров (табл. 1). При таких нагрузках на ветроустановки требуются особые технические решения, обеспечивающие их прочность, и понятно, что чем меньше будет по размеру подобная установка, тем меньше на нее будет сила воздействия ветра, тем проще обеспечить ее прочность и надежность. Кроме того, из-за низких температур в Арктике при их изготовлении требуются специальные стали и другие материалы, отличающиеся повышенной прочностью. В суровых условиях Арктики наиболее оптимальны, по условиям приведенных затрат и надежности, являются ветроустановки мощностью 100-200 кВт.

Применение в мешалке вихревого теплогенератора дополнительной внутренней перфорированной цилиндрической стенки не выявлено в прототипе и других аналогах, предназначенных для преобразования кинетической энергии ветра непосредственно в теплоту. Данная инновация позволяет существенно увеличить теплопроизводительность заявленного устройства по сравнению с прототипом за счет более интенсивного перемешивания жидкости с пульсацией давления и вихреобразованием, с кавитацией и схлопыванием пузырьков жидкости с выработкой теплоты.

Одновременно заявленное устройство отличается от аналогов более высокой надежностью и прочностью при работе в Арктике и других районах Крайнего Севера, где не исключается обледенение металлоконструкций. Особенно опасно обледенение ветроколеса.

Устройство технологично, отличается простотой и более высокой эффективностью более низкой металлоемкостью по сравнению с прототипом. Оно может стать основным источником теплоты в суровых климатических условиях (сильные ветры, низкие температуры) Крайнего Севера, Камчатки, Курильских островов и других отдаленных местах, вместо применяемых в настоящее время устройств аналогичного назначения, но использующих нефтепродукты.

Изложенное позволяет сделать вывод о соответствии заявляемого технического решения уровню патентоспособности «изобретательский уровень».

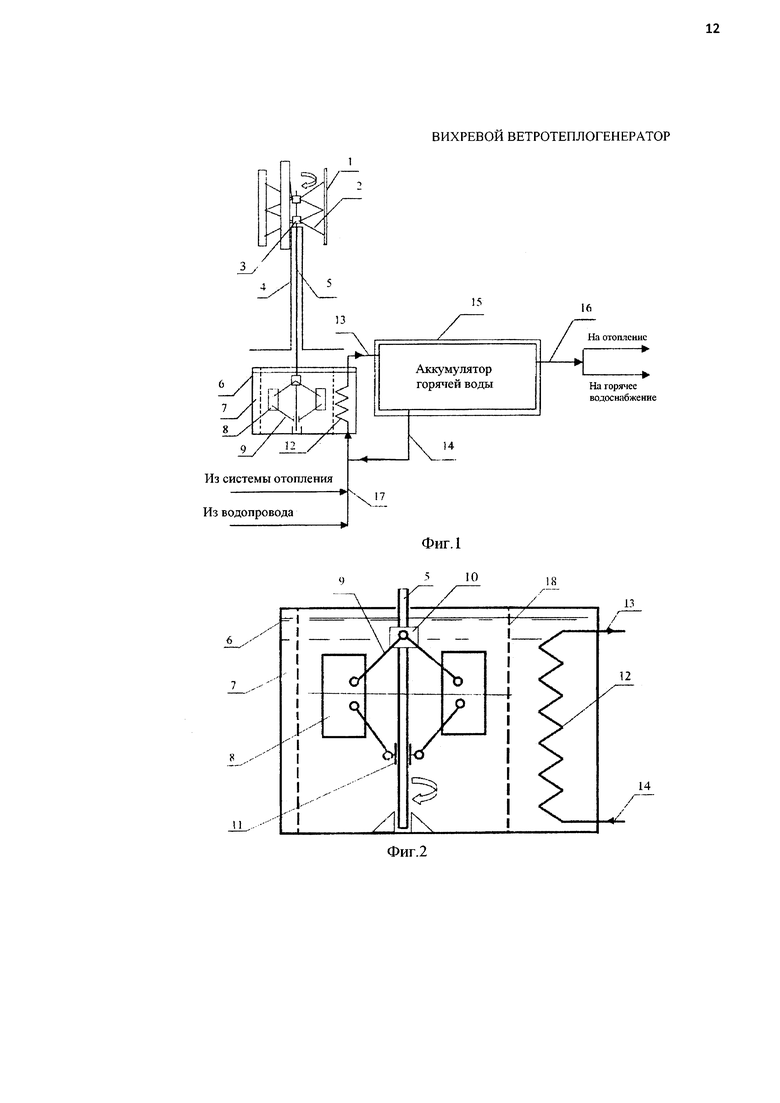

Заявляемый вихревой ветротеплогенератор поясняется чертежом, где на фиг. 1 изображен общий его вид сбоку, а на фиг. 2 его составная часть - мешалка (механический нагреватель - генератор теплоты).

Вихревой ветротеплогенератор состоит из ортогонального ветродвигателя с вертикальными лопастями 1, прикрепленных посредством радиальных траверс 2 к располагаемым в центре ступицам 3. Ветродвигатель установлен на трубчатой мачте 4, внутри которой расположен вал 5, который передает вращающий момент от ортогонального ветродвигателя к ротору механического нагревателя (мешалки) 6, заполненному вязкой жидкостью (например, водой) 7, в которой вращаются лопасти 8, присоединенные к валу 5 посредством стержней 9 к неподвижной 10 и подвижной 11 муфтам. Внутри механического нагревателя (мешалки) расположен трубчатый теплообменник 12, для подогрева воды посредством трубопроводов 13 и 14 в аккумуляторе (накопительной емкости) 15, из которой по трубопроводу 16 горячая вода подается потребителям на отопление и горячее водоснабжение различных объектов. Для возврата остывшей (обратной) воды и для подпитки системы предусмотрен трубопровод 17. Внутри корпуса механического нагревателя (мешалки) 6 установлена перфорированная цилиндрическая стенка (перфорированный цилиндр) 18.

Вихревой ветротеплогенератор работает следующим образом. Исходное состояние: ротор ортогонального ветродвигателя и вал 5 механического нагревателя (мешалки) 6 не вращаются. Лопасти 8 механического нагревателя (мешалки) 6 за счет собственного веса прижаты к валу 5. Система обладает наименьшим моментом инерции, сопротивление жидкости 7 вращению лопастей 8 практически равно нулю. Такое исходное состояние ветротеплогенератора способствует раскручиванию ротора ортогонального ветродвигателя с лопастями 1 даже при слабом ветре. При увеличении оборотов ротора ортогонального ветродвигателя 1 за счет центробежной силы, действующей на лопасти 8 (как и в регуляторе Уатта), подвижная муфта 11, преодолевая силу тяжести, поднимается вверх, увеличивая радиус, ометаемый лопастями 8.

При этом увеличивается скорость вращения вала 5 и трение жидкости 7 о лопасти 8 и стенки перфорированного цилиндра 18. При движении жидкости 7 вдоль перфорированной стенки 18 по внутреннему контуру происходит пульсация давления с вихреобразованием, кавитацией и схлопыванием пузырьков пара жидкости с выделением теплоты

Нагретая в механическом нагревателе (мешалке) 6 жидкость 7 передает тепловую энергию через трубчатый теплообменник 12 и трубопровод 13 воде, находящейся в аккумуляторе горячей воды 15, из которого нагретая вода по температурному графику поступает по трубопроводу 16 в систему отопления и горячего водоснабжения.

Нагретая вода, проходя по системам отопления и горячего водоснабжения, охлаждается и частично расходуется в сетях потребителей, от которых возвращается, с одновременной подпиткой из водопровода, по трубопроводу 17, для повторного нагрева. Дальше цикл повторяется.

При увеличении скорости ветра и увеличении, выше расчетного, числа оборотов ротора ортогонального ветродвигателя и связанного непосредственно с валом ротором механического нагревателя (мешалки) 6, центробежная сила, действующая на лопасти 8, увеличивается. Под воздействием этой силы лопасти 8 дальше отходят от вала 5, увеличивая радиус и линейную скорость вращения лопастей 8.

При этом резко (почти в пятой степени) увеличивается сопротивление вязкой жидкости 7, что тормозит вращение ротора 5 ортогонального ветродвигателя, уменьшая скорость вращения его лопастей 1. При уменьшении скорости ветра происходит обратный процесс: центробежная сила, действующая на лопасти 8, уменьшается. Лопасти 8 под действием силы тяжести перемещаются ближе к валу 5, радиус вращения и линейная скорость их уменьшается, снижая при этом сопротивление вязкой жидкости 7 вращению лопастей 8 в механическом нагревателе (мешалке) 6, число оборотов ротора ортогонального ветродвигателя и лопастей увеличивается до оптимального значения быстроходности ортогонального ветродвигателя, обеспечивая тем самым самый высокий КПД заявленного нами технического устройства при разной скорости ветра.

Актуальность и эффективность предлагаемого «Вихревого ветротеплогенератора» следует из того, что, как указано выше, так называемый «Северный завоз» в районы Крайнего Севера составляет 6-8 млн. тонн дизельного топлива и 20-25 млн. тонн твердого топлива [6], с учетом отдаленности потребителей и современных цен на топливо стоимость ежегодного северного завоза составляет около триллиона рублей. Использование заявленного изобретения, за счет бесплатной возобновляемой энергии ветра, позволит на порядки сократить указанную сумму.

Источники информации

1. Роддатис К.Ф., Полтарецкий А.Н. Справочник по котельным установкам малой производительности. - М.: Энергоатомиздат, 1989, - 488 с.

2. Андреев Е.И. Основы естественной энергетики. - С-Пб.: Невская жемчужина, 2004, - 584 с.

3. Рагозин Д. Северный полюс будет обустроен и заселен. - М.Парламентская газета №12. 2016, - 83 с.

4. Твайделл Дж., Уэйр А. Возобновляемые источники энергии: Пер. с англ. - М.: Энергоатомиздат, 1990, - 392 с.

5. Касаткин А.Г. Основные процессы и аппараты химической промышленности. М. - Л.: Государственное издательство научно-технической литературы, 1948, - 916 с.

6. Толмачев В.Н., Орлов А.В., Булат В.А. Эффективное использование ветра в системах автономного энергообеспечения. - СПб. ВИТУ 2002, - 203 с.

7. Патент РФ №2576074 С1, 02.02.2016, МПК F03D 9/02 – прототип.

8. Патент РФ №2231687 С1 27.06.2004, МПК F03D 9/00.

9. Патент РФ №2253040 С1, 27.05.2005, МПК F03D 9/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2015 |

|

RU2576074C1 |

| Тепловая ветроэнергетическая установка | 2015 |

|

RU2610164C1 |

| Арктическая ветроэнергетическая установка | 2018 |

|

RU2688061C1 |

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2005 |

|

RU2298688C1 |

| АРКТИЧЕСКАЯ ВЕТРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2020 |

|

RU2733683C1 |

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2003 |

|

RU2253040C1 |

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2231687C1 |

| Речная гидроветроэлектростанция (ГВЭС) | 2015 |

|

RU2612499C2 |

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2209340C1 |

| ВЕТРОВАЯ ТЕПЛОЭЛЕКТРОСТАНЦИЯ | 2016 |

|

RU2646171C2 |

Изобретение относится к области теплоэнергетики. Вихревой ветротеплогенератор для нагрева жидкого теплоносителя систем отопления и горячего водоснабжения зданий и сооружений в условиях Арктики, содержащий ортогональный ветродвигатель, преобразователь механической энергии в тепловую энергию в виде мешалки с подвижными лопастями, работающими по принципу регулятора Уатта, тепловой аккумулятор, теплообменник и трубопроводы для циркуляции теплоносителя в системах отопления различных объектов. Вокруг подвижных лопаток мешалки установлена перфорированная стенка, обеспечивающая циркуляцию жидкости по внутреннему контуру и пульсацию давления с вихреобразованием, кавитацией и схлопыванием пузырьков пара жидкости с выработкой теплоты. Изобретение направлено на повышение теплопроизводительности вихревого возобновляемого источника тепловой энергии. 2 ил., 2 ил.

Вихревой ветротеплогенератор для нагрева жидкого теплоносителя систем отопления и горячего водоснабжения зданий и сооружений в условиях Арктики, содержащий ортогональный ветродвигатель, преобразователь механической энергии в тепловую энергию в виде мешалки с подвижными лопастями, работающими по принципу регулятора Уатта, тепловой аккумулятор, теплообменник и трубопроводы для циркуляции теплоносителя в системах отопления различных объектов, отличающийся тем, что вокруг подвижных лопаток мешалки установлена перфорированная стенка, обеспечивающая циркуляцию жидкости по внутреннему контуру и пульсацию давления с вихреобразованием, кавитацией и схлопыванием пузырьков пара жидкости с выработкой теплоты.

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2015 |

|

RU2576074C1 |

| CN 202675569 U, 16.01.2013 | |||

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2209340C1 |

| CN 105020919 A, 04.11.2015 | |||

| US 4424796 A, 10.01.1984. | |||

Авторы

Даты

2018-06-05—Публикация

2017-01-23—Подача