Настоящее изобретение относится к кондиционеру гранулята для оптимизации размеров гранул гранулятов.

Прежде всего, в технической керамике требуются керамические грануляты с высокой сыпучестью. Поэтому размеры гранул должны двигаться в пределах заданного интервала размеров. Как доли гранулята со слишком большими размерами гранул, так и со слишком малыми размерами гранул часто являются нежелательными.

Чаще всего встречающимся способом изготовления гранулятов в технической керамике является распылительная сушка. Для этого мелкие порошки смешивают с жидкостью в суспензию. Затем ее гранулируют в распылительной сушилке, то есть суспензию распыляют с помощью системы сопел или швыряльных дисков в горячей атмосфере. Возникающие капельки сушат в сушильной камере горячим воздухом, который подают противотоком относительно капелек. Содержащиеся в капельках частицы связываются и образуют грануляты. На остаточную влажность и гранулометрический состав гранулята можно, среди прочего, оказывать влияние посредством геометрии сопел. Преимущество этого пользующегося популярностью в течение десятилетий способа состоит в высоком выходе гранулята в диапазоне 100-800 мкм. Недостаток заключается в необходимом для распылительного процесса большом количестве жидкости, которая сначала должна быть подана в твердое вещество, а затем должна быть опять почти полностью высушена.

Альтернативным способом изготовления гранулятов является так называемая синтез-агломерация. Здесь исходные материалы подают в смеситель в виде порошковых частиц. После добавки воды и, возможно, органических связующих в результате смесительного движения происходит образование агломератов или же гранулятов.

В экономическом отношении синтез-агломерация является явно более благоприятной, но приводит к худшему гранулометрическому составу, так как очень быстро образуются крупные грануляты с диаметрами явно больше 1000 мкм. Поэтому должна происходить обработка гранулята.

Например, из ЕР 1070543 известны кондиционеры гранулята, с помощью которых размеры гранул гранулятов могут быть уменьшены. Они имеют вращаемый относительно неподвижного корпуса элемент с участками в форме боковой поверхности конуса. Между участками в форме боковой поверхности конуса и неподвижным корпусом имеется щель, которая из-за разных углов конуса в поперечном сечении имеет коническую форму. Подлежащие обработке частицы гранулята проводятся через щель и тем самым измельчаются. Выходная щель расположена очень близко к стенке корпуса.

При использовании гранулятов для технической керамики и, прежде всего, в случае с гранулятами, которые изготавливаются с помощью синтез-агломерации и поэтому сразу после изготовления в большинстве случаев имеют влажность от 10 до 15%, в кондиционерах гранулята, прежде всего, в зоне выброса и на неподвижном корпусе, часто имеют место сцепления и повторное образование крупных агломератов и комков, которые сильно ухудшают качество оптимизированного гранулята.

Кроме того, известны дисковые мельницы, которые используют два вращаемых относительно друг друга, расположенных по существу параллельно друг другу диска с зубьями на верхней стороне, причем размалываемый материал вводится в по существу кольцеобразную щель между обоими дисками. За счет относительного вращательного движения, причем, в общем, один из обоих дисков является неподвижным, в то время как другой диск вращается вокруг своей оси, обрабатываемый материал размалывается в щели за счет среза на зубьях. Такие дисковые мельницы не могут использоваться для кондиционирования синтез-агломератов или же гранулятов, так как пространства между зубьями влагой и частицами склеиваются, и мельница засоряется. Типичными областями применения этих типов являются размол сухих минеральных сырьевых материалов, пластмасс или бумажных суспензий.

Применение этих машин также является невозможным для гранулятов для технической керамики и, прежде всего, для гранулятов, которые были изготовлены с помощью синтез-агломерации и поэтому сразу после изготовления имеют подвижную влажность от 10 до 15%.

Оба диска дисковых мельниц расположены внутри, как правило, плотно окружающего диски корпуса для приема выходящего под действием центробежной силы из щели между обоими дисками материала. Другими словами, выходные компоненты размалываются за счет относительного движения обоих дисков в образующейся между обоими дисками щели и под действием центробежной силы выбрасываются наружу, так что они попадают на стенку приемного резервуара. Если бы такую дисковую мельницу применяли для обработки гранулятов, то выходящий из мелющих дисков гранулят оставался бы на неподвижной стенке корпуса, что в результате приводит к тому, что гранулы гранулята образуют комки, так что качество выходящего из дисковой мельницы гранулята опять ухудшается.

Поэтому, исходя из описанного уровня техники, задача настоящего изобретения состоит в том, чтобы создать кондиционер гранулята, с помощью которого могут обрабатываться грануляты, которые были изготовлены с помощью смесителя-гранулятора из мелких порошков с добавлением жидкости и имеют влажность в диапазоне примерно от 10 до 15%.

Согласно изобретению эта задача решена посредством кондиционера гранулята, который выполнен аналогично дисковой мельнице, то есть с двумя выполненными с возможностью вращения относительно друг друга, расположенными по существу параллельно друг другу дисками, с впуском гранулята, через который гранулят может быть введен в кондиционер в кольцеобразную щель между обоими дисками, и приемным резервуаром для размещения выходящего из щели между обоими дисками под действием центробежной силы гранулята. Однако приемный резервуар имеет гибкую шторку, которая, по меньшей мере, участками дистанцирована от стенки приемного резервуара и расположена таким образом, что она ограничивает траекторию полета выходящего из щели гранулята.

Другими словами, гибкий материал вешается в приемный резервуар таким образом, что выходящие из кольцеобразной щели под действием центробежной силы грануляты попадают на гибкую шторку. За счет того, что она имеет определенное удаление до стенки приемного резервуара, она может соответственно двигаться, в результате чего вероятность налипания гранулята на гибкой шторке явно уменьшается. В принципе, гибкая шторка может быть изготовлена из любого гибкого материала, прежде всего из любого полимерного материала, прежде всего из любого эластомера. Особо предпочтительно, гибкая шторка состоит из полиуретана.

В одной предпочтительной форме осуществления гибкая шторка расположена, полностью окружая пару дисков. Это дает то преимущество, что выходящий по существу по всему периметру диска гранулят попадает на гибкую шторку и оттуда, как правило, без налипания падает в приемный резервуар. Оказалось, что шторка с преимуществом выполнена в форме колокола. При этом шторка по возможности по всему периметру примыкает к одному из обоих дисков.

При этом форма гибкой шторки в одной предпочтительной форме осуществления такова, что гибкая шторка с воображаемым радиальным продолжением кольцеобразной щели заключает угол от 15° до 75°, предпочтительно от 25° до 65°, а лучше всего от 35° до 45°. Следствием этого является то, что выходящие из кольцеобразной щели шарики гранулята попадают на гибкую шторку по существу под одним и тем же углом.

То есть, оказалось, что слишком большой угол падения не может предотвратить налипание гранулята на гибкой шторке. При слишком малом угле падения приемный резервуар должен быть выполнен явно большим, что повышает стоимость кондиционера гранулята, без того, чтобы это было связано с дополнительной пользой.

В одной предпочтительной форме осуществления гибкая шторка имеет S-образное поперечное сечение, то есть расположенную ближе к щели вогнутую область и примыкающую к ней выпуклую область. Предпочтительно, воображаемое радиальное продолжение кольцеобразной щели пересекает гибкую шторку по существу около соединения между вогнутой областью и выпуклой областью.

Кроме того, оказалось, что гибкая шторка, по меньшей мере, на обращенной к щели стороне выполнена по существу гладкой, то есть она не имеет ни шишечек, ни бороздок, ни ребер. В еще одной предпочтительной форме осуществления оба диска выполнены с возможностью вращения вокруг своей оси диска. Оказалось, что за счет этой меры предотвращается приклеивание возможно влажного гранулята между дисками, то есть внутри кольцеобразной щели. Если вращаются оба диска, они должны приводиться в движение с разной скоростью. При этом направление вращения вращающихся дисков может быть либо одинаковым, либо противоположным.

В одной предпочтительной форме осуществления диск имеет центральное отверстие, через которое может подводиться гранулят. Например, диск, который имеет центральное отверстие, может быть приводимым с помощью полого вала, по которому гранулят через центральное отверстие может подаваться в щель.

Например, оба диска могут быть ориентированы горизонтально. В этом случае верхний диск должен иметь центральное отверстие, через которое гранулят под действием силы тяжести может подводиться в щель.

Чтобы можно было регулировать крупность гранулята, в одной предпочтительной форме осуществления предусмотрено устройство для регулирования ширины щели. В одной особо предпочтительной форме осуществления регулируемый диск установлен с возможностью регулирования посредством трех опорных точек, так что, наряду с шириной щели, также является регулируемой параллельность дисков относительно друг друга посредством индивидуальной регулировки опорных точек.

Если все же происходит склеивание гранулята в кольцеобразной щели, в одной предпочтительной форме осуществления предусмотрено поворотное устройство, с помощью которого диск, предпочтительно верхний диск, может поворачиваться вокруг оси поворота, которая проходит параллельно плоскости щели, чтобы предоставить доступ к щели. Затем налипший материал может быть удален, и кондиционер снова готов к работе.

Кроме того, является благоприятным, если диски на их образующих щель поверхностях выполнены плоскими. За счет того, что диски не имеют зубьев, опасность отложений дополнительно уменьшается.

В еще одной особо предпочтительной форме осуществления кондиционер гранулята расположен в том же корпусе, что и смеситель-гранулятор. Оба элемента вместе образуют устройство для изготовления оптимизированного гранулята.

Другие преимущества, признаки и возможности применения настоящего изобретения становятся понятными на основе следующего описания одной предпочтительной формы осуществления, а также соответствующих чертежей.

Показано на:

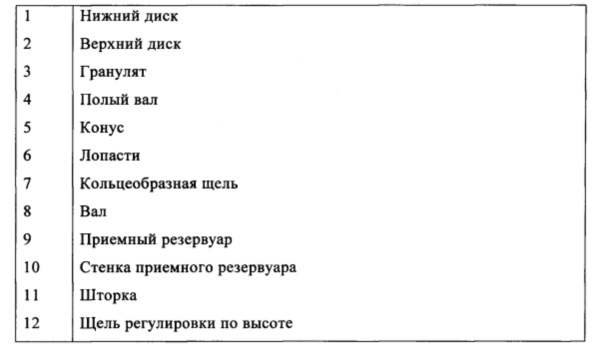

Фиг. 1 - схематическое представление принципа действия кондиционирующего устройства.

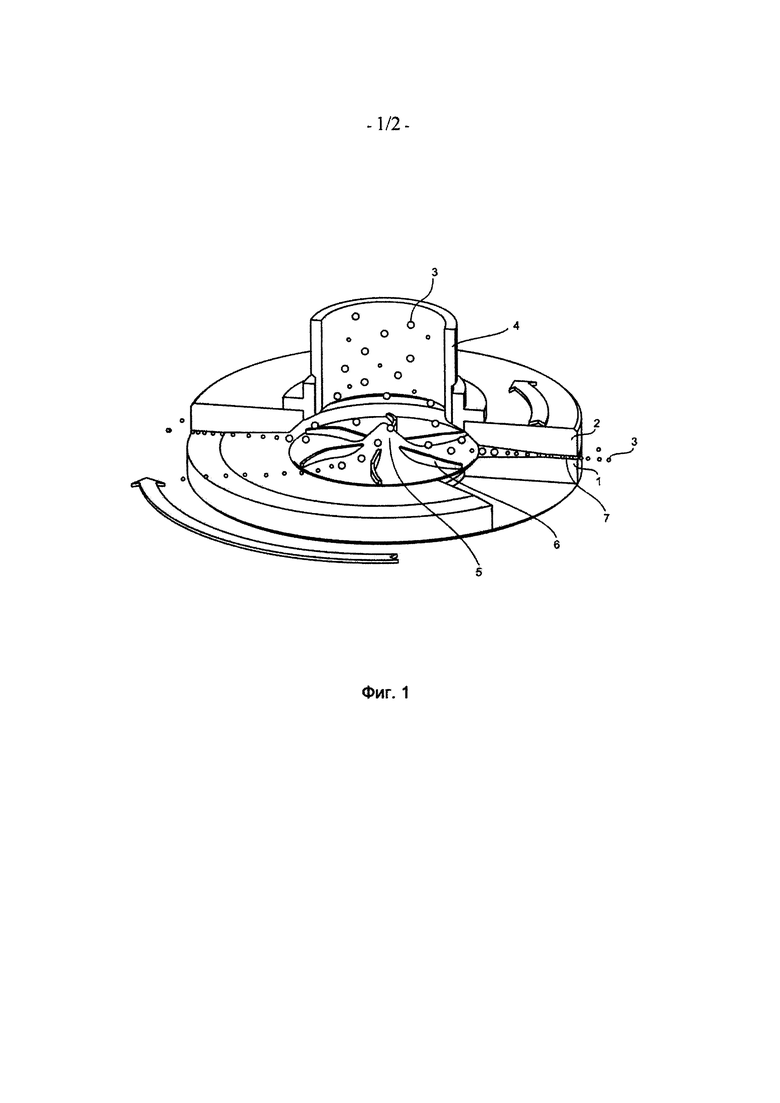

Фиг. 2 - вид в разрезе через часть кондиционера согласно изобретению.

На фиг.1 схематически показан принцип действия кондиционера согласно изобретению. Кондиционер имеет два вращающихся диска 1, 2, которые приводятся в движение таким образом, что они вращаются относительно друг друга. В показанном примере оба диска вращаются в разных направлениях. Между обоими дисками остается кольцеобразная щель 7. Верхний диск 2 приводится в движение с помощью полого вала 4, по которому может подводиться подлежащий оптимизации гранулят. Нижний диск 1 имеет в центре центральный конус 5, а также ряд лопастей 6. Гранулят, который подводится по полому валу 4 под действием силы тяжести, конусом 5 и лопастями 6 перемещается радиально наружу, так что в связи с радиальным ускорением он транспортируется в кольцеобразную щель. Там гранулят измельчается до тех пор, пока он на периферийной стороне снова не выйдет из кольцеобразной щели 7.

Видно, что кольцеобразная щель 7 имеет конически сужающийся участок, который расположен радиально дальше внутри, и участок, на котором щель остается по существу постоянной, который примыкает к конически сужающемуся участку, так что он расположен радиально дальше снаружи.

На конически сужающемся участке гранулят измельчается, так что на примыкающем радиально снаружи участке щели с по существу постоянной шириной щели гранулят может катиться дополнительно. Альтернативно этому, могли бы быть предусмотрены и несколько конически сужающихся участков. Показанные на фиг. 1 диски обычно монтируются в приемном резервуаре.

На фиг. 2 показана одна форма осуществления изобретения. Здесь кондиционер представлен в виде в разрезе. В той мере, в которой это возможно, были использованы такие же ссылочные обозначения, как на фиг. 1. Здесь гранулят также может подаваться по полому валу. Нижний диск 1 приводится в движение посредством вала 8, в то время как верхний диск 2 приводится в движение с помощью полого вала 4. Вращающимися дисками гранулят в кольцеобразной щели 7 измельчается и радиально ускоряется, так что он со значительной скоростью на стороне периферии выходит из кольцеобразной щели 7. В известных кондиционерах выходящий гранулят сталкивается с плотно окружающей выбросную щель стенкой корпуса и, например, с помощью вращающихся очистных пальцев транспортируется оттуда в направлении выгрузки гранулята.

Прежде всего, тогда, когда гранулят имеет среднюю влажность, может случаться, что выходящий из кольцеобразной щели 7 с высокой скоростью гранулят прилипает к стенке корпуса, так что там образуются скопления гранулятов, которые затем могут бесконтрольно отделяться от стенки. Отделяющиеся куски состоят из слипшихся гранул гранулята, которые не могут быть использованы для дальнейшей обработки.

Поэтому кондиционер согласно изобретению имеет гибкую шторку 11, которая расположена таким образом, что выходящие из кольцеобразной щели 7 гранулы гранулята сначала попадают на гибкую шторку 11. Выполненная в предпочтительной форме осуществления в виде колокола гибкая шторка 11 расположена на удалении от стенки приемного резервуара 10, так что при попадании гранулята она приводится в качание, что приводит к тому, что вероятность того, что гранулят будет прилипать к гибкой шторке, явно уменьшается. Тем не менее, и здесь нельзя исключить того, что отдельные гранулы гранулята могут прилипнуть к шторке. Поэтому шторка расположена таким образом, что выходящие из кольцеобразной щели гранулы попадают на гибкую шторку 11 по существу под углом падения около 40-50°. Это дает то преимущество, что уже прилипшая к гибкой шторке 11 гранула гранулята в результате попадания другой гранулы гранулята не прижимается к гибкой шторке, а в результате соударения с последующей частицей гранулята смещается на ней, что, в общем, приводит к тому, что прилипшая к шторе гранула гранулята отделяется и падает в приемный резервуар 9.

В особо предпочтительной форме осуществления гибкая шторка выполнена по существу S-образной в поперечном сечении, то есть она имеет вогнутую область, примыкающую к ней выпуклую область, причем вогнутая область расположена ближе к кольцеобразной щели 7. При этом шторка 11 расположена таким образом, что выходящий из щели гранулят попадает на шторку по существу поблизости от соединения между вогнутой областью и выпуклой областью.

Чтобы крупность гранулята можно было регулировать путем изменения ширины кольцеобразной щели 7, один из вращающихся дисков 1 или 2 установлен с возможностью перестановки по высоте. Регулировка щели 12 по высоте может происходить через одну опорную точку или несколько, предпочтительно три опорные точки, так что, наряду с шириной щели, посредством индивидуальной перестановки опорных точек также регулируемой является параллельность дисков.

Окружная скорость по меньшей мере одного диска должна составлять более чем 10 м/с, предпочтительно более чем 20 м/с. Когда диски приводятся в движение, один диск должен иметь окружную скорость, которая по меньшей мере на 10% больше, чем окружная скорость другого диска.

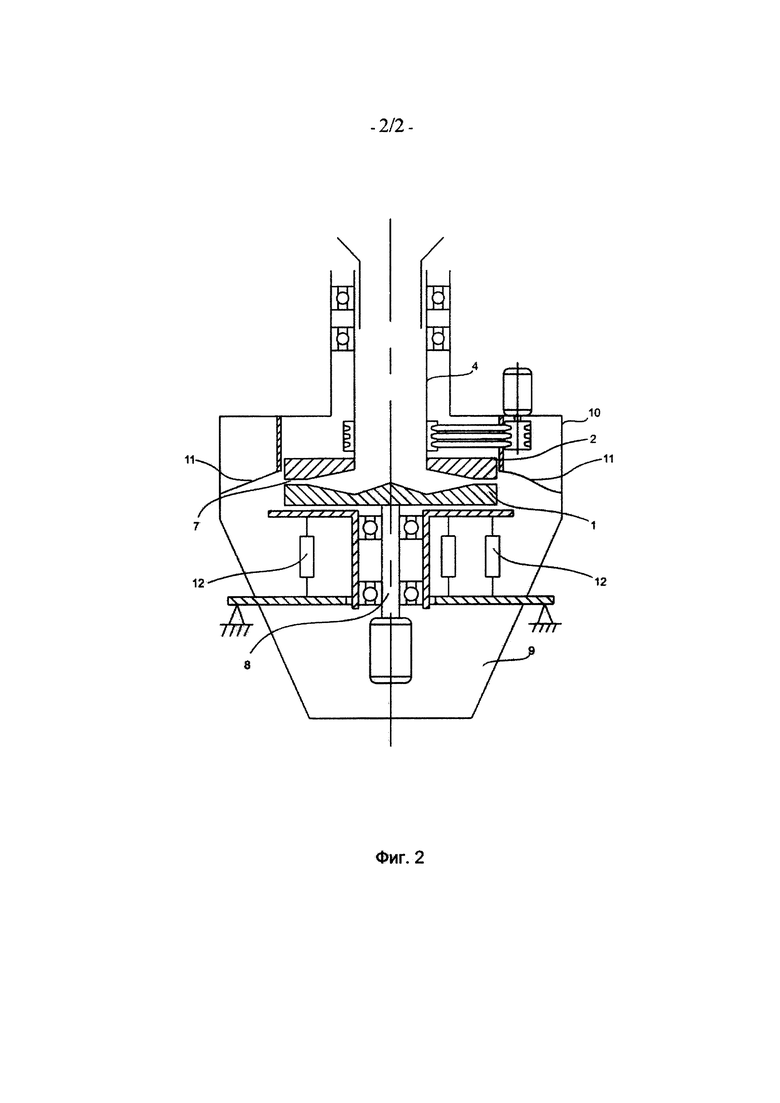

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Группа изобретений относится к кондиционеру гранулята и устройству для изготовления оптимизированного гранулята с таким кондиционером гранулята. Кондиционер содержит два выполненных с возможностью вращения относительно друг друга и расположенных по существу параллельно друг другу диска, впуск гранулята, через который гранулят может быть введен в кондиционер в кольцеобразную щель между обоими дисками, и приемный резервуар для размещения выходящего под действием центробежной силы из щели между обоими дисками гранулята. При этом приемный резервуар имеет гибкую шторку, которая, по меньшей мере, участками расположена на удалении от стенки приемного резервуара и ограничивает траекторию полета выходящего из щели гранулята. Устройство для изготовления оптимизированного гранулята содержит корпус, в котором расположены смеситель-гранулятор и вышеуказанный кондиционер гранулята. Кондиционер гранулята позволяет оптимизацировать размеры гранул гранулятов. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Кондиционер гранулята для оптимизации размеров гранул гранулятов с двумя выполненными с возможностью вращения относительно друг друга, расположенными по существу параллельно друг другу дисками, с впуском гранулята, через который гранулят может быть введен в кондиционер в кольцеобразную щель между обоими дисками, и приемным резервуаром для размещения выходящего под действием центробежной силы из щели между обоими дисками гранулята, отличающийся тем, что приемный резервуар имеет гибкую шторку, причем шторка, по меньшей мере, участками расположена на удалении от стенки приемного резервуара и ограничивает траекторию полета выходящего из щели гранулята.

2. Кондиционер гранулята по п. 1, отличающийся тем, что гибкая шторка расположена, полностью окружая пару дисков.

3. Кондиционер гранулята по п. 2, отличающийся тем, что шторка выполнена в форме колокола.

4. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что гибкая шторка с воображаемым радиальным продолжением кольцеобразной щели заключает угол от 15 до 75°, предпочтительно от 25 до 65°, а лучше всего от 35 до 55°.

5. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что гибкая шторка имеет S-образное поперечное сечение, то есть расположенную ближе к щели вогнутую область и примыкающую к ней выпуклую область, причем предпочтительно воображаемое радиальное продолжение кольцеобразной щели пересекает гибкую шторку по существу поблизости от соединения между вогнутой областью и выпуклой областью.

6. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что гибкая шторка на обращенной к щели стороне выполнена по существу гладкой, то есть без шишечек, бороздок или ребер.

7. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что оба диска выполнены с возможностью вращения вокруг своей оси диска.

8. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что один диск имеет центральное отверстие, через которое может подводиться гранулят.

9. Кондиционер гранулята по п. 8, отличающийся тем, что диск, который имеет центральное отверстие, выполнен с возможностью приведения в движение с помощью полого вала, по которому гранулят через центральное отверстие может подаваться в щель.

10. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что предусмотрено устройство для регулировки ширины щели, причем предпочтительно устройство выполнено таким образом, что с его помощью может регулироваться параллельность дисков относительно друг друга.

11. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что оба диска ориентированы горизонтально, причем предпочтительно предусмотрено поворотное устройство, с помощью которого один диск, лучше всего верхний диск, может поворачиваться вокруг оси поворота, которая проходит параллельно плоскости щели.

12. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что кольцеобразная щель имеет один или несколько конических в поперечном сечении участков.

13. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что по меньшей мере один диск приводится в движение с окружной скоростью более чем 10 м/с, предпочтительно более чем 20 м/с, причем предпочтительно, когда оба диска приводятся в движение, окружные скорости обоих дисков являются различными, и предпочтительно окружная скорость одного диска по меньшей мере на 10% больше, чем окружная скорость другого диска.

14. Кондиционер гранулята по одному из пп. 1-3, отличающийся тем, что диски на их образующих щель поверхностях выполнены по существу плоскими.

15. Устройство для изготовления оптимизированного гранулята, имеющее корпус, в котором расположены смеситель-гранулятор для изготовления гранулята из порошков и, при необходимости, жидкости и кондиционер гранулята по одному из пп. 1-14.

| Устройство для выделения экстремального числа из @ @ -разрядных двоичных чисел | 1982 |

|

SU1070543A1 |

| US 4342383 A1, 03.08.1982 | |||

| ГРАНУЛЯТОР | 1996 |

|

RU2116835C1 |

| Центробежная мельница | 1986 |

|

SU1395361A1 |

Авторы

Даты

2018-06-08—Публикация

2014-03-18—Подача