Изобретение относится к трубопроводной арматуре, а именно к клапанам гидравлических систем, нагруженных пружиной и снабженных разрушаемым элементом, предназначенным для защиты гидропневмосистем от повышения давлений рабочий среды сверх допустимого уровня. Техническое решение может использоваться в нефтегазовой, оборонной, сельскохозяйственной промышленности, строительстве, а также в коммунальном хозяйстве.

Из уровня техники известен предохранительный клапан (RU 2084736 С1, МПК F16K 17/14, опубл. 20.07.1997), содержащий корпус с входным и выходным патрубками, в полости которого размещены седло, запорный орган с эластичным уплотнителем и штоком, состоящим из двух телескопически связанных частей, между которыми установлена пружина, и по крайней мере один разрушаемый элемент, выполненный в виде тарированного стержня, размещенного в корпусе с возможностью взаимодействия с одной телескопической частью штока.

Недостатком известного технического решения является низкая технологичность клапана, вследствие того, что разрушаемые элементы, являются одноразовыми, что приводит к необходимости ремонта клапана после его срабатывания.

Наиболее близким техническим решением к заявленному изобретению является предохранительный клапан (RU 2511797 C1, МПК F16K 17/14, опубл. 10.04.2014), содержащий корпус с входным и выходным патрубками, в полости которого размещены седло, перекрываемое запорным органом, нагруженным пружиной возврата, тарированный подпружиненный стержень, установленный перпендикулярно перемещению запорного органа, срезающий элемент, контактирующий с тарированным стержнем. Запорный орган выполнен со сквозным изогнутым каналом, вход канала совмещен с входным патрубком, выход канала совмещен с торцом тарированного стержня, а срезающий элемент установлен на запорном органе.

Недостатками известного технического решения являются сложность изготовления рабочего органа, выполненного в виде полого поршня с изогнутым внутренним отверстием, а также низкая надежность клапана, вследствие отсутствия возможности компенсации им гидродинамических ударных колебаний малой и средней мощности, возникающих в гидропневмосистемах и создающих в них гидравлические удары. Указанные недостатки уменьшают срок службы клапана и могут привести к аварийному отказу, как самого предохранительного клапана, так и всего защищаемого клапаном оборудования.

Технической задачей, на решение которой направлено заявленное изобретение, является расширение функциональных возможностей предохранительного клапана и повышение его технологичности, путем упрощения конструкции, с возможностью унификации отдельных узлов устройства.

Указанный технический результат достигается тем, что предохранительный клапан содержит корпус с входным и выходным патрубками, в полости которого размещено седло, перекрываемое запорным органом с направляющим штоком, нагруженным пружиной возврата, тарированный подпружиненный стержень, установленный перпендикулярно перемещению запорного органа и срезающий элемент, контактирующий с тарированным стержнем.

Запорный орган выполнен в виде плунжера, обеспечивающего по всей своей длине герметичное перекрытие выходного отверстия, соединенного с патрубком аварийного сброса, с помощью торцевых уплотнителей, установленных на внешней поверхности плунжера.

Направляющий шток выполнен полым и двухступенчатым, при этом его первая ступень, механически закрепленная на верхнем торце плунжера, например сваркой, выполнена в своем наружном поперечном сечении в виде многогранника и подвижно в осевом направлении сопряжена с внутренней поверхностью направляющей втулки, причем форма упомянутой поверхности повторяет форму первой ступени штока. Такое соединение первой ступени штока и направляющей втулки обеспечивает компенсацию поперечных и круговых смещений всех подвижных узлов клапана.

Вторая ступень направляющего штока выполнена цилиндрической, герметично и подвижно в осевом направлении сопряженной с герметизирующим устройством, выполненным, например, в виде сальника, при этом герметизирующее устройство разделяет клапан на пружинно-механический и рабочий-гидродинамический отсеки. В верхней части второй ступени выполнены сквозные отверстия, связывающие внутреннюю полость плунжера через направляющий шток с рабочим-гидродинамическим отсеком, а на ее торце установлен твердосплавной наконечник.

Направляющая втулка механически соединена с герметизирующим устройством, например, посредством резьбового соединения, а герметизирующее устройство, аналогичным способом, - с запорной гайкой, на торце которой выполнено сквозное отверстие, с установленным в нем упором с внутренним коническим седлом, выполненным с возможностью плотного прилегания к нему твердосплавного наконечника второй ступени направляющего штока. Запорная гайка закреплена на корпусе клапана и выполнена с возможностью установки на нее гидропневмокомпенсатора или с возможностью закрепления в ее сквозном отверстии гибкого шланга, подключенного к автономному гидропневмокомпенсатору.

Положительный технический результат, обеспечиваемый приведенной совокупностью конструктивных признаков клапана, состоит в расширении его функциональных возможностей по компенсации гидродинамических ударных нагрузок. При этом компенсация малых и средних нагрузок происходит без смещения запорного органа, за счет выполнения запорной гайки с возможностью установки на нее гидропневмокомпенсатора, а при гидродинамическом ударе, когда запорный орган выполняет сброс давления через выходной патрубок, направляющая втулка блокирует вращение плунжера вокруг оси и под действием пружины возврата обеспечивает его автоматическое возвращение в исходное положение после сброса давления.

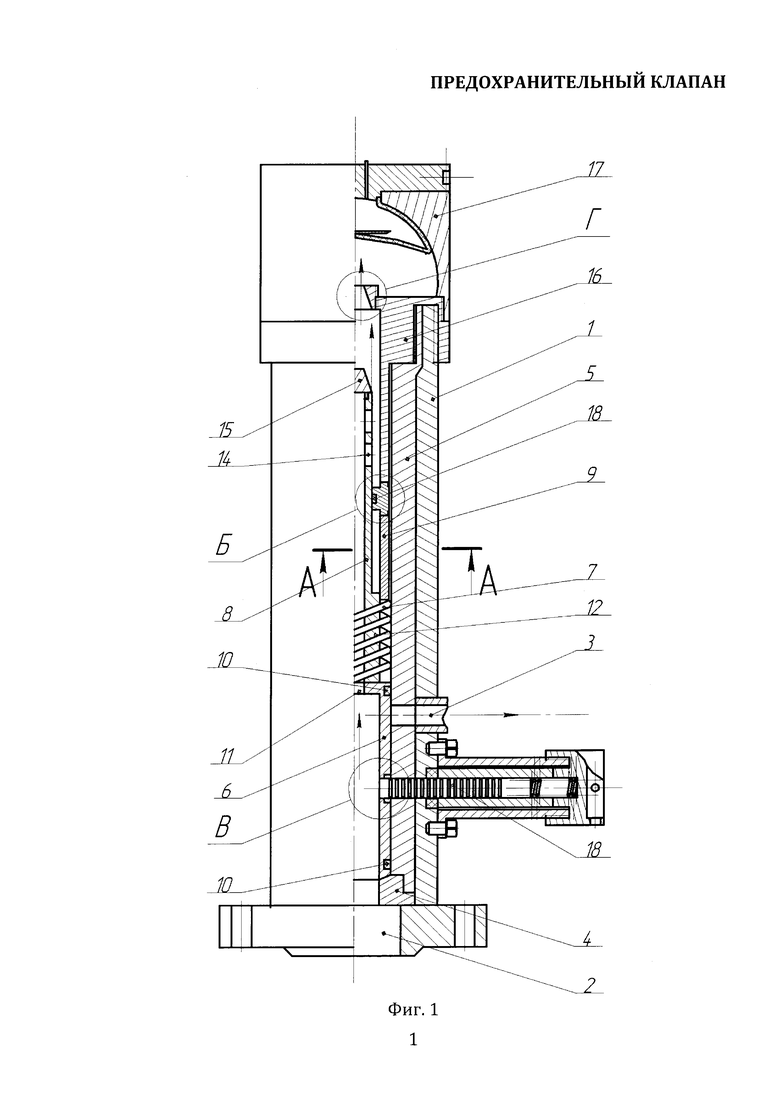

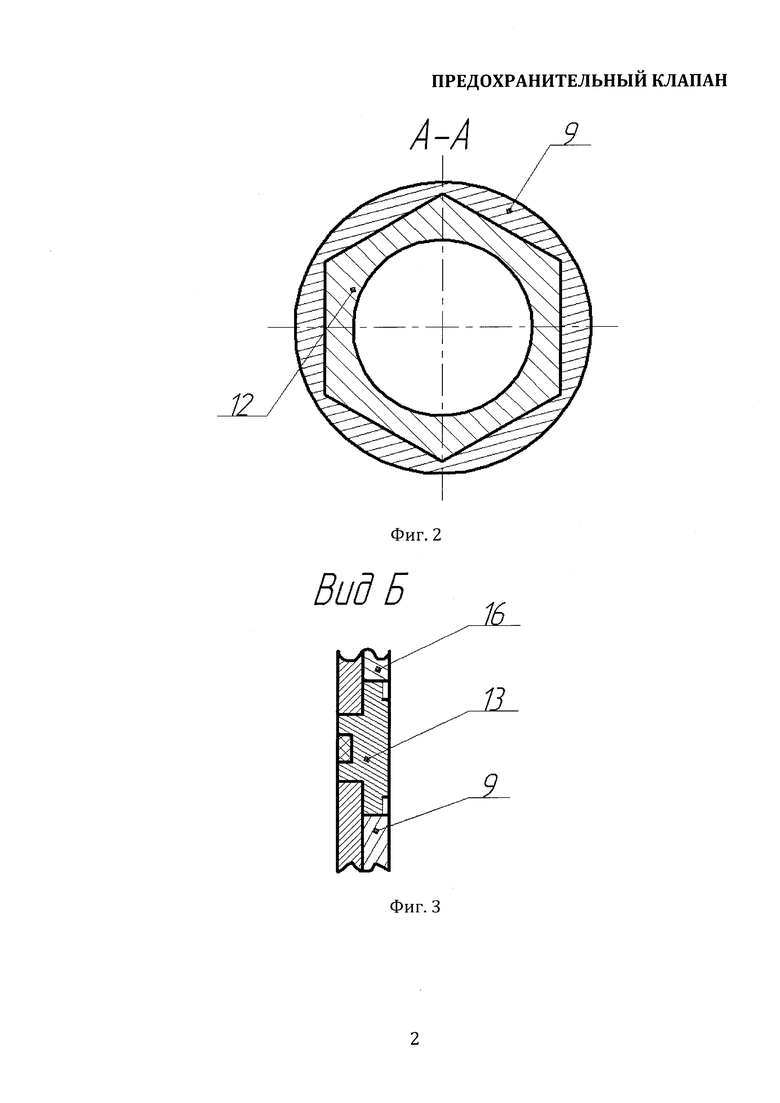

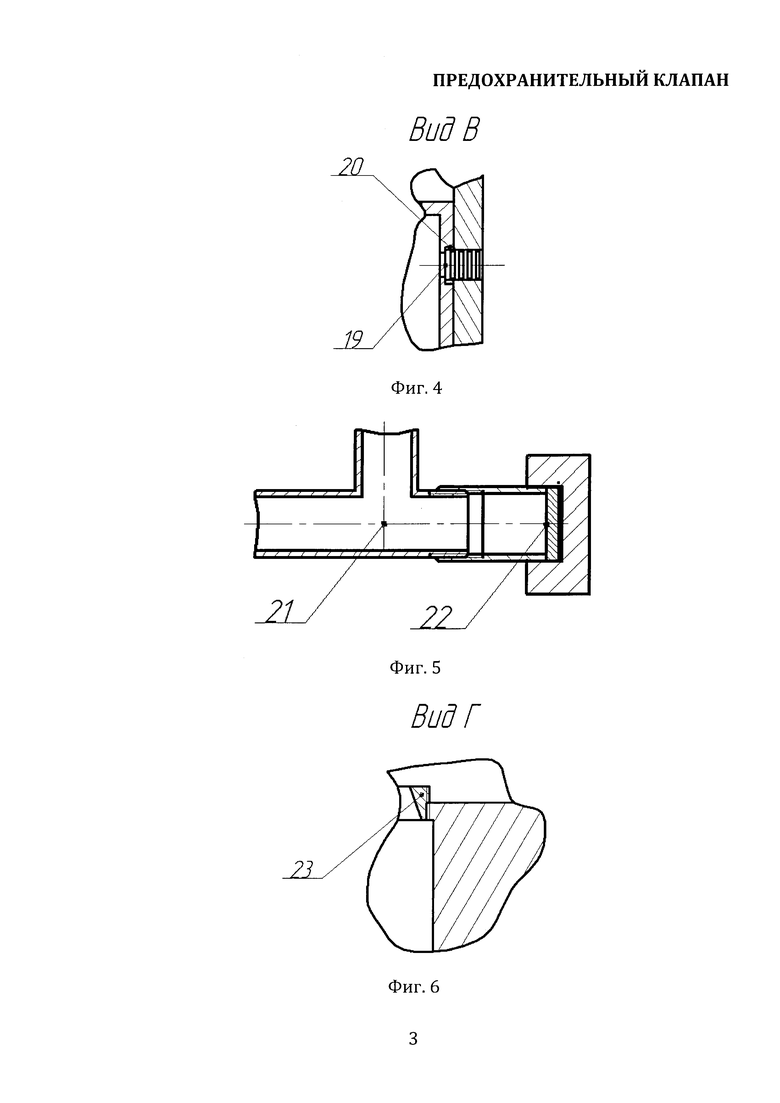

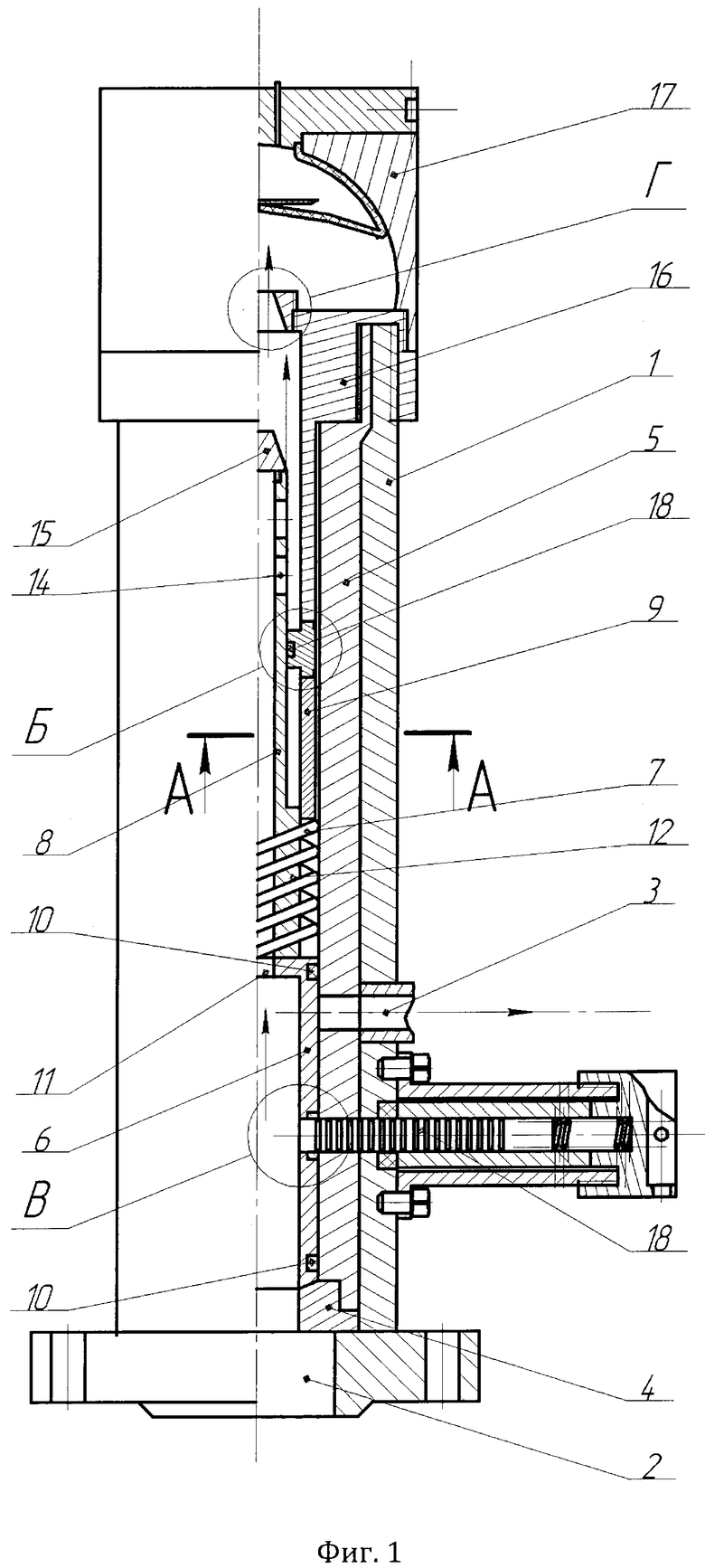

Изобретение поясняется чертежами, где на фиг. 1 представлен предохранительный клапан; на фиг. 2 - узел контакта первой ступени направляющего штока с направляющей втулкой (разрез А-А на фиг. 1); на фиг. 3 - герметизирующее устройство (вид Б на фиг. 1); на фиг. 4 - узел контакта тарированного стержня с запорным органом (вид В на фиг. 1); на фиг. 5 - патрубок с магнитной заглушкой; на фиг. 6 - седло упора, установленного в отверстие запорной гайки (вид Г на фиг. 1).

Предохранительный клапан состоит из корпуса 1 с входным патрубком 2, выходным патрубком 3 и седлом 4, фиксируемым в корпусе прижимной втулкой 5. Седло 4 перекрывается запорным органом 6, нагруженным пружиной возврата 7, расположенной в пружинно-механическом отсеке, которая установлена на первой ступени направляющего штока 8, между запорным органом и нижним торцом направляющей втулки 9.

Запорный орган 6 выполнен в виде плунжера, обеспечивающего по всей своей длине герметичное перекрытие отверстия выходного патрубка 3, путем установки на внешней поверхности плунжера торцевых уплотнений 10, изолирующих пружинно-механический отсек от внутренней полости плунжера.

Направляющий шток 8 выполнен в виде двухступенчатого полого патрубка, сообщающегося с внутренней полостью плунжера через отверстие 11. Первая ступень 12 направляющего штока механически соединена с запорным органом 6, например, при помощи сварки и выполнена в своем наружном поперечном сечении в виде многогранника или другой формы, обеспечивающей продольное движение по направляющей втулке 9 и компенсацию поперечных и круговых смещений всех подвижных узлов клапана.

Вторая ступень направляющего штока 8 выполнена цилиндрической, что позволяет ей осуществлять продольное поступательное передвижение через герметизирующее устройство 13, разделяя компоновку клапана на пружинно-механический и рабочий-гидродинамический отсеки, обеспечивая надежную работу клапана и всех гидросистем, как при малых и средних гидродинамических нагрузках, так и при аномально высоких нагрузках гидроудара. В верхней части второй ступени направляющего штока выполнены боковые отверстия 14, а на его торце, например, с помощью резьбового соединения, устанавливается твердосплавный наконечник 15.

Запорная гайка 16 закреплена на корпусе 1 клапана и выполнена с возможностью установки на нее гидропневмокомпенсатора 17 или с возможностью закрепления в ее сквозном отверстии гибкого шланга, подключенного к автономному гидропневмокомпенсатору.

Внутренняя полость запорного органа совмещена с выходным патрубком 3 и направляющим штоком 8, причем выходное отверстие в нейтральном состоянии совмещено с торцом подпружиненного тарированного стержня 18, расположенного между входным и выходным патрубками 2 и 3.

Выходное отверстие 19 запорного органа 6 совмещено с выходным патрубком 3 и выполнено с опорным буртиком, в нижней части которого до буртика установлен срезающий элемент 20 в виде запрессованого в отверстие кольца из высокопрочного материала (фиг. 3). Таким образом, снижен износ запорного органа, и при проведении ремонтных работ достаточно заменить срезающий элемент, а не весь запорный орган.

Срезающий элемент 20 контактирует с боковой поверхностью подпружиненного тарированного стержня 18, который выполнен, преимущественно, с кольцевыми проточками, одинаковой глубины, размещенными через равные промежутки по длине стержня. Причем глубина проточек соразмерна с установленным давлением для их среза, что при превышении давления жидкости сверх установленного или его снижении, обеспечивает автоматизацию процесса.

Предохранительный клапан работает следующим образом.

При повышении давления в гидросистеме сверх допустимого (гидроудар), запорный орган 6 отходит от седла 4, срезая часть тарированного стержня 18, и перемещается в крайнее положение до совмещения выходного отверстия 19 запорного органа 6 с отверстием выходного патрубка 3, в результате чего осуществляется аварийный сброс избытка жидкости в патрубок 21 с магнитной заглушкой 22.

Под давлением перекачиваемой жидкости срезанная часть тарированного стержня 12 вместе с избытком жидкости перемещается через выходной патрубок 3 и попадает в патрубок 21 с магнитной заглушкой 22, который служит контейнером для сбора срезанных частей тарированного стержня. Одновременно с этим твердосплавный наконечник 15 попадает в седло упора 23, установленного в отверстии запорной гайки 16 и полностью блокирует доступ рабочей жидкости в гидропневмокомпенсатор, предотвращая его поломку. При снижении давления в гидросистеме до условно низкого или среднего, запорный орган 6 приходит в первоначальное положение под воздействием на него пружины возврата 7. После чего подпружиненный тарированный стержень 18 выдвигается до опорного буртика выходного отверстия 19 запорного органа 6.

В случае компенсации малых и средних колебаний давления предохранительный клапан работает в режиме компенсатора избыточного давления. При этом запорный орган 6 остается неподвижным. Вместо этого жидкость под избыточным, но не критичным давлением, через патрубок 3 поступает во внутреннюю полость запорного органа 6, а затем через направляющий шток 8, боковые отверстия 10 и отверстие запорной гайки 16 в гидрокомпенсатор 17 или в гибкий шланг, соединенный с автономным гидрокомпенсатором. В результате гидропневмокомпенсатор обеспечивает компенсацию избыточного давления.

Предохранительный клапан, согласно предполагаемому изобретению, отличается простой конструкцией, обеспечивающей его автоматическую работу, обладает высокой долговечностью и хорошей ремонтопригодностью. Это позволяет применять его для защиты от аномально высоких давлений в гидросистемах с повышенными требованиями к надежности, например, в нефтяной и газовой добыче, при бурении нефтяных и газовых скважин, для предохранения насосов и нагнетательных систем, в системах запорных элементов трубопроводов и манифольдов, работающих под давлением, а также в системах противовыбросового оборудования и гидросистемах, применяемых в оборонной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2012 |

|

RU2511797C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1993 |

|

RU2084736C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2313715C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2280207C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| КЛАПАН РЕДУКЦИОННЫЙ | 2009 |

|

RU2406903C1 |

| Скважинный штанговый насос | 2020 |

|

RU2730774C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН С МЕХАНИЗМОМ ПЕРЕКЛЮЧЕНИЯ | 2018 |

|

RU2669884C1 |

Изобретение относится к трубопроводной арматуре, а именно к клапанам гидравлических систем, нагруженных пружиной и снабженных разрушаемым элементом. Новизной изобретения является то, что направляющий шток выполнен в виде двухступенчатого полого патрубка. Первая ступень штока выполнена в виде многогранника и подвижно сопряжена с внутренней поверхностью направляющей втулки. Вторая ступень штока выполнена цилиндрической, в ее верхней части выполнены сквозные отверстия, а на ее торце установлен твердосплавной наконечник. На корпусе клапана закреплена запорная гайка, выполненная с возможностью установки на нее гидропневмокомпенсатора или гибкого шланга для соединения с автономным гидропневмокомпенсатором. Технический результат заключается в упрощении конструкции и повышении надежности работы клапана. 7 з.п. ф-лы, 6 ил.

1. Предохранительный клапан, содержащий корпус с входным и выходным патрубками, в полости которого размещены седло, перекрываемое запорным органом с направляющим штоком, нагруженным пружиной возврата, тарированный подпружиненный стержень, установленный перпендикулярно оси запорного органа, срезающий элемент, контактирующий с тарированным стержнем и выполненный в виде отверстия на боковой поверхности запорного органа, отличающийся тем, что запорный орган выполнен в виде плунжера, на внешней поверхности которого установлены торцевые уплотнители, направляющий шток выполнен в виде двухступенчатого полого патрубка, при этом первая ступень выполнена в своем наружном поперечном сечении в виде многогранника и подвижно в осевом направлении сопряжена с внутренней поверхностью направляющей втулки, причем форма упомянутой поверхности повторяет форму первой ступени; вторая ступень направляющего штока выполнена цилиндрической, герметично и подвижно в осевом направлении сопряженной с герметизирующим устройством, в ее верхней части выполнены сквозные отверстия, а на ее торце установлен твердосплавной наконечник; направляющая втулка механически соединена с герметизирующим устройством, а герметизирующее устройство, - с запорной гайкой, на торце которой выполнено сквозное отверстие, с установленным в нем упором с внутренним коническим седлом; запорная гайка закреплена на корпусе клапана и выполнена с возможностью установки на нее гидропневмокомпенсатора.

2. Предохранительный клапан по п. 1, отличающийся тем, что первая ступень, механически закреплена на верхнем торце плунжера посредством сварного соединения.

3. Предохранительный клапан по п. 1, отличающийся тем, что первая ступень выполнена в своем наружном поперечном сечении в виде четырехгранника.

4. Предохранительный клапан по п. 1, отличающийся тем, что первая ступень выполнена в своем наружном поперечном сечении в виде шестигранника.

5. Предохранительный клапан по п. 1, отличающийся тем, что направляющая втулка соединена с герметизирующим устройством посредством резьбового соединения.

6. Предохранительный клапан по п. 1, отличающийся тем, что герметизирующее устройство соединено с запорной гайкой посредством резьбового соединения.

7. Предохранительный клапан, по п. 1, отличающийся тем, что на запорной гайке закреплен гидропневмокомпенсатор.

8. Предохранительный клапан, по п. 1, отличающийся тем, что на запорной гайке закреплен гибкий шланг, соединенный с автономным гидропневмокомпенсатором.

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2012 |

|

RU2511797C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1993 |

|

RU2084736C1 |

| Предохранительный клапан | 1973 |

|

SU468053A1 |

| US 4082104 A, 4.04.1978. | |||

Авторы

Даты

2018-06-13—Публикация

2016-09-06—Подача