Изобретение относится к области лазерной техники и может быть использовано в различных отраслях, в частности, при разработке и изготовлении твердотельных лазеров с продольной накачкой, особенно при их серийном производстве.

Активная среда большинства твердотельных лазеров состоит из кристаллических или стеклянных стержней, легированных оптически активными ионами. Для этого используются обычно переходные металлы (Cr, Ni, Со) или редкоземельные элементы (Nd, Er, Но, Tm). Широкое распространение в твердотельных лазерах в последнее время получила продольная (торцевая) накачка цилиндрического активного элемента, позволяющая получать высокую эффективность преобразования энергии накачки в лазерное излучение [Ю. Айхлер, Г.И. Айхлер, Лазеры. Исполнение, управление, применение, М., Техносфера, 2008]. В зависимости от типа лазера и мощности накачки тепловыделение в лазерном стержне при его накачке может достигать таких величин, при которых повышение температуры может негативно сказываться на процессе генерации вплоть до полного ее срыва. Для предотвращения перегрева активного элемента его узел крепления должен обеспечивать эффективный радиальный отвод тепла через боковую поверхность элемента на корпус узла крепления и рассеивание тепла в окружающую среду. Для этого радиально симметричный активный элемент устанавливают в корпус, изготовленный из материала хорошо проводящего тепло. Тепловой контакт боковой поверхности активного элемента с ложементом теплоотводящей рубашки может быть обеспечен за счет теплопроводящей прокладки. Для этого зазор между ложементом теплоотводящей рубашки и боковой поверхностью активного элемента по всей его длине должен быть равномерно заполнен материалом теплопроводящей прокладки. В случае неравномерного заполнения зазора нарушается симметричный отвод тепла через боковую поверхность элемента и симметрия теплового поля внутри активного элемента, что негативным образом может сказаться на выходных параметрах генерации. Кроме этого, при обжатии активного элемента, обернутого прокладкой, неравномерность распределения материала прокладки может приводить к неравномерности нагрузки на активный элемент и его разрушению.

Задача состоит в разработке конструкции теплоотводящей рубашки, позволяющей упростить процесс установки в нее активного элемента и гарантированно обеспечить равномерное распределение материала прокладки, что приведет к равномерности нагрузки и теплового сопротивления по длине активного элемента. Это, в свою очередь, исключает причины, которые могут приводить к разрушению активного элемента, и обеспечивает эффективный радиально симметричный отвод тепла через боковую поверхность элемента и симметрию теплового поля внутри активного элемента.

Известен твердотельный лазер [Твердотельный лазер с продольной накачкой. Патент РФ №2172544, МКИ: HO1S 3/02], узел активного элемента которого представляет собой следующее. Активный элемент вклеивается теплопроводящим компаундом в калиброванный ложемент, выполненный в цилиндрической оправе, изготовленной, например, из алюминиевого сплава. Калибр ложемента выбирается из условия D=d+(5-50) мкм, где d - диаметр активного элемента. Величина суммарного зазора 2Δ=5-50 мкм между калиброванным ложементом и активным элементом определяется величиной зерен наполнителя и, предпочтительно, должна в 2…4 раза превышать максимальный размер зерен.

Недостатком данного узла является сложность установки (вклейки) активного элемента в калиброванный ложемент. Кроме этого, выполнение узла неразъемным не позволяет производить замену активного элемента, что усложняет эксплуатацию лазера с точки зрения ремонта. Использование теплопроводящего компаунда (эпоксидный клей, герметик) для вклейки активного элемента без контроля его распределения в узком зазоре не гарантирует равномерности распределения компаунда вокруг активного элемента и, соответственно, равномерности теплового сопротивления.

Наиболее близким по технической сущности и назначению к заявляемому устройству является твердотельный лазер с продольной накачкой [Компактный лазер с продольной полупроводниковой накачкой. Патент РФ №2382458, МКИ: HO1S 3/0933]. Узел активного элемента выполнен следующим образом. Активный элемент установлен в ложемент цилиндрической оправы радиально симметричной теплоотводящей рубашки, выполненной из материала, хорошо проводящего тепло, например, меди. Тепловой контакт боковой поверхности активного элемента с ложементом рубашки обеспечивается с помощью прокладки из пластически деформируемого теплопроводного материала, например, фольги из мягкого металла, например индия, обернутой вокруг элемента. Теплоотводящая рубашка - разъемная и состоит из двух полуцилиндров (оправ) с внутренним радиусом ложемента равным радиусу активного элемента. Таким образом, калибр ложемента D равен диаметру активного элемента d. При этом зазор Δ между боковой поверхностью активного элемента и ложемента оправы отсутствует - Δ=0. При сжатии оправами рубашки боковой поверхности активного элемента, обернутого фольгой, с усилием, обеспечивающим пластическую деформацию фольги, должно происходить перераспределение материала фольги, который заполняет образовавшийся зазор между поверхностями. Высокая теплопроводность прокладки обеспечивает радиальный отвод тепла из активного элемента. Коэффициенты теплопроводности материалов λ [Вт/м⋅К], которые упоминаются в данном описании, имеют значения: λМЕДЬ=384, λИНДИЙ=82, λАКТ. ЭЛЕМЕНТ=6-14.

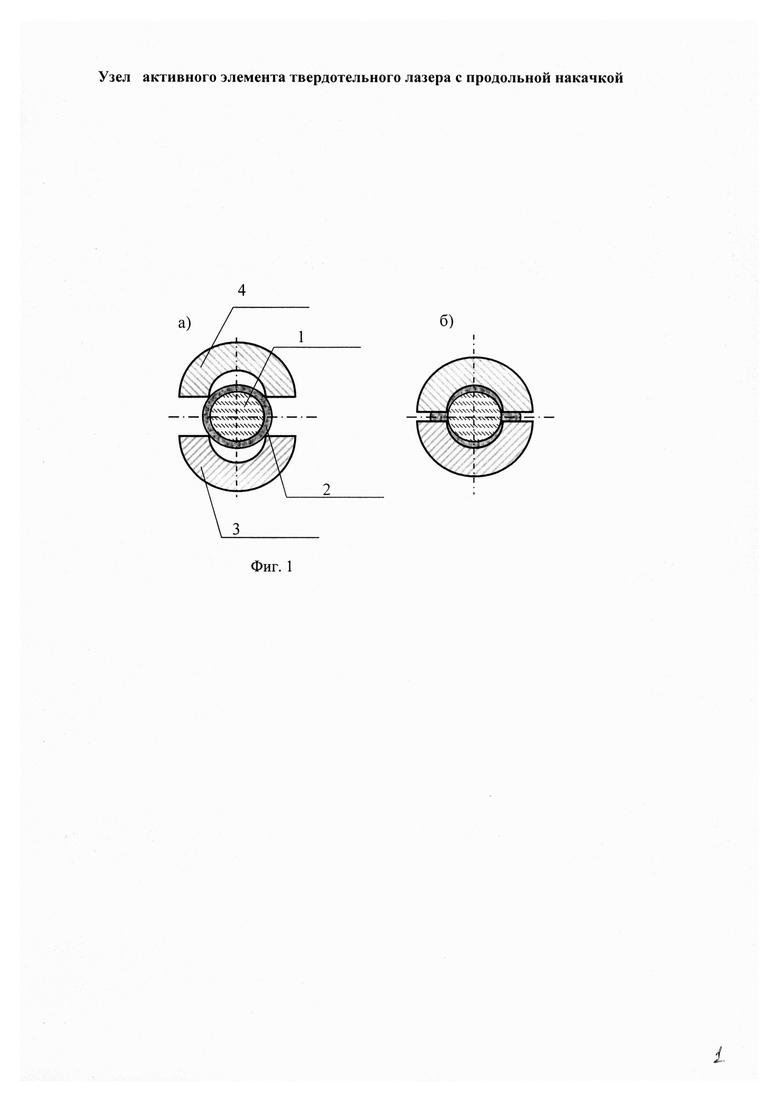

Для наглядности на фиг. 1 схематично изображена деформация прокладки 2 в процессе зажима активного элемента 1 в разъемные оправы 3,4 с ложементами, образующие теплоотводящую рубашку по прототипу - патенту РФ 2382458, где:

а) подготовительное состояние: активный элемент 1 завернут в прокладку 2, оправы разведены;

б) рабочее состояние: прокладка 2 плотно обжала активный элемент 1 и заполнила все пустоты.

В прототипе решена задача упрощения процесса установки активного элемента в теплоотводящую рубашку, однако описанная конструкция узла активного элемента имеет ряд недостатков. При обертывании активного элемента диаметром d фольгой толщиной t диаметр активного элемента увеличивается до величины d1=d+2t и становится больше калибра ложемента D. Как показано на фиг. 1, при равенстве калибра ложемента оправы диаметру активного элемента, при сжатии оправами рубашки боковой поверхности активного элемента, обернутого фольгой, происходит неравномерное распределение материала фольги по поверхности активного элемента. Видно, что толщина фольги после ее деформации по окружности активного элемента различна. Кроме того, как видно из фиг. 1, материал прокладки частично входит в образовавшийся зазор между разъемными частями рубашки. Это приводит к неравномерности теплового сопротивления прокладки и к нарушению радиальной симметрии теплового поля активного элемента, а также к неконтролируемой нагрузке на активный элемент по его длине.

Исходя из общих представлений, частично проблему можно решить, применяя оправы с калибром ложемента D=d+2Δ, то есть с гарантированным зазором Δ между боковой поверхностью активного элемента и поверхностью ложементов оправ теплоотводящей рубашки. Величина зазора определяется толщиной прокладки (Δ≈t), которая из соображений минимизации теплового сопротивления выбирается малой и, исходя из практических соображений, обычно составляет Δ≤0,1d. При этом объем материала прокладки, обернутой вокруг активного элемента длиной L и диаметром d, составит величину: Vt ≅ π⋅d⋅L⋅t

Объем, определяемый величиной зазора Д на длине L составит величину:

VΔ ≅ π⋅d⋅L⋅Δ

Равномерное распределение материала прокладки вокруг активного элемента можно ожидать только при соблюдении условия:

Vt=VΔ

Однако, как показала практика, соединяемые элементы (активный элемент, фольга, ложементы оправ рубашки) изготавливаются с определенными допусками, и при сжатии оправами рубашки боковой поверхности активного элемента, обернутого фольгой, усилия, обеспечивающие пластическую деформацию материала прокладки и степень перераспределения материала, не контролируются.

Проблема особенно актуальна для длинных стержней активного элемента, у которых длина L во много раз больше диаметра - L>>d, так как на большой длине обеспечить необходимую точность изготовления соединяемых деталей технологически сложнее. Это может приводить как к неравномерности распределения материала прокладки и, соответственно, нагрузки по длине активного элемента и даже к его разрушению. Кроме этого, неравномерность распределения материала прокладки приводит к неравномерности ее теплового сопротивления по длине активного элемента.

Технический результат предложения состоит в обеспечении гарантированного равномерного распределение материала прокладки, как по окружности сечения активного элемента, так и по всей его длине, при отсутствии необходимости контроля усилий при обжатии активного элемента, обернутого прокладкой из теплопроводного материала.

Указанный технический результат достигается тем. что в отличие от известного узла активного элемента твердотельного лазера с продольной накачкой, содержащего радиально симметричный активный элемент, расположенный в теплоотводящей рубашке, состоящей из двух разъемных оправ с ложементами, образующими при совмещении радиально симметричный канал, между активным элементом и ложементами теплоотводящей рубашки размещена прокладка из пластически деформируемого теплопроводного материала толщиной t, в предложенном узле активного элемента по всей длине ложементов L выполнены канавки, образующие пространственную периодическую структуру выступов и впадин произвольного профиля с шагом h, определяемым соотношением h<<L, между боковой поверхностью активного элемента и выступами периодической структуры выполнен гарантированный для сборки зазор Δ, величина которого определяется величиной допусков с на изготовление соединяемых деталей - активного элемента, прокладки и ложементов оправ, исходя из соотношения Δ≥σ, при этом свободный суммарный объем, образованный впадинами периодической структуры и зазором, превышает объем материала прокладки толщиной t, выбираемой из условия t>Δ.

В обобщенном виде технический результат достижим за счет того, что в конструкцию узла заложены рассчитанные параметры периодической структуры, позволяющие спрогнозировать поведение материала прокладки в процессе сжатия оправами рубашки и исключить негативные с точки зрения достижения технического результата факторы.

Для пояснения механизма достижения технического результата и наглядной его демонстрации целесообразно воспользоваться изображениями процесса обжатия активного элемента.

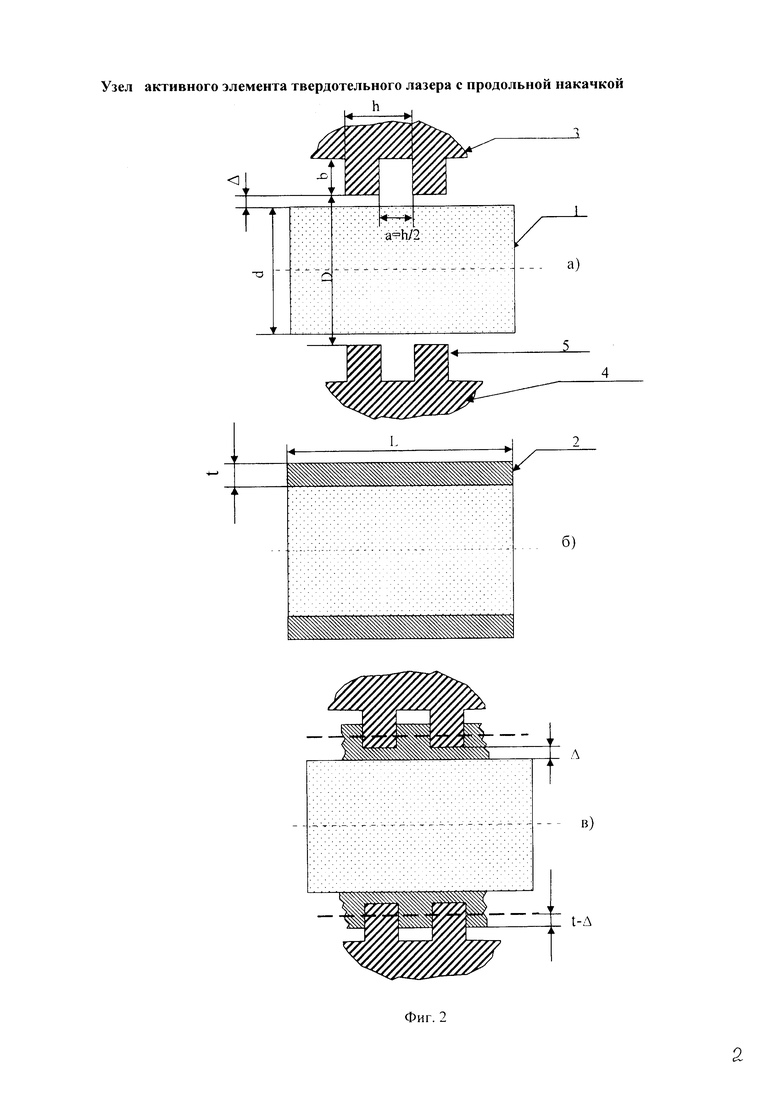

На фиг. 2 схематично изображена (в сечении) деформация прокладки в процессе зажима активного элемента в теплоотводящую рубашку в заявленном случае:

а) Активный элемент 1 диаметром d без прокладки свободно проходит внутри канала диаметром D, образованного при полном соприкосновении разъемных оправ 3 и 4 теплопроводящей рубашки, благодаря тому, что поверхности ложементов этих оправ теплоотводящей рубашки образуют гарантированный для сборки зазор Δ относительно боковой поверхности активного элемента. Величина зазора Δ выбрана, исходя из суммарной величины допусков σ на изготовление соединяемых деталей и соответствует значению Δ≥σ. По всей длине ложементов L с шагом h<<L выполнены кольцевые канавки, например, прямоугольного сечения, шириной а = h/2, глубиной b. В итоге по всей длине канала теплопроводящей рубашки образуется пространственная периодическая структура 5, состоящая, конкретно, из кольцевых выступов и впадин (кольцевая периодическая структура).

б) Активный элемент длиной L и диаметром d обернут прокладкой из пластически деформируемого теплопроводного материала 2 толщиной t с параметрами t > Δ. Указанное условие, при обжатии активного элемента разъемными частями (оправами) рубашки, обеспечивает вытеснение части материала прокладки за счет пластической деформации из под выступов периодической структуры в пространство впадин.

в) Активный элемент диаметром d с прокладкой обжимается разъемными частями (оправами) теплоотводящей рубашки до их полного соприкосновения. Пунктиром показан первоначальный уровень прокладки до соединения разъемных частей. При условии t > Δ часть материала прокладки при обжатии из-под выступов распределяется в пространство впадин. В итоге под выступом остается слой материала прокладки с гарантированной толщиной Δ, а первоначальная толщина прокладки 2 в пространстве впадин за счет вытесненного объема материала прокладки из- под выступов для рассматриваемой геометрии увеличивается на величину t - Δ. При этом образуется достаточная площадь теплового контакта материала прокладки в объеме впадины с боковой поверхностью выступа. Для равномерного распределения теплового сопротивления прокладки по всей длине кристалла активного элемента должно выполняться условие h<<L. На практике величина шага периодической структуры h может составлять от долей до единиц миллиметров.

В частном случае, для прямоугольного профиля периодической структуры с шириной впадины а = h/2, ее глубина, исходя из геометрии рассматриваемого варианта, должна быть b>2(t-Δ). В случае, когда ширина впадины меньше, чем h/2, глубина впадины для данной геометрии периодической структуры определяется выражением b>2n(t-Δ), где n=h/2a.

В общем случае, глубина впадины b вне зависимости от ее профиля рассчитывается из условия, чтобы объем впадины с запасом мог вместить объем материала прокладки с учетом вытесненной части материала из-под выступа.

В частном варианте реализации узла активного элемента, рельеф периодической структуры из выступов и впадин может быть образован канавкой, выполненной не поперек, как в рассмотренном выше случае, а вдоль образующей цилиндра активного элемента по прямой линии на всей длине ложементов оправ теплоотводящей рубашки (линейная периодическая структура).

Так же, как частный случай, рельеф периодической структуры из выступов и впадин может быть образован канавкой, выполненной на ложементе теплоотводящей рубашки вдоль его длины по винтовой линии, ось которой совпадает с продольной осью канала. Как показывает практика, данный способ выполнения периодической структуры наиболее технологичен и менее трудоемок, чем способ создания кольцевой или линейной периодической структуры.

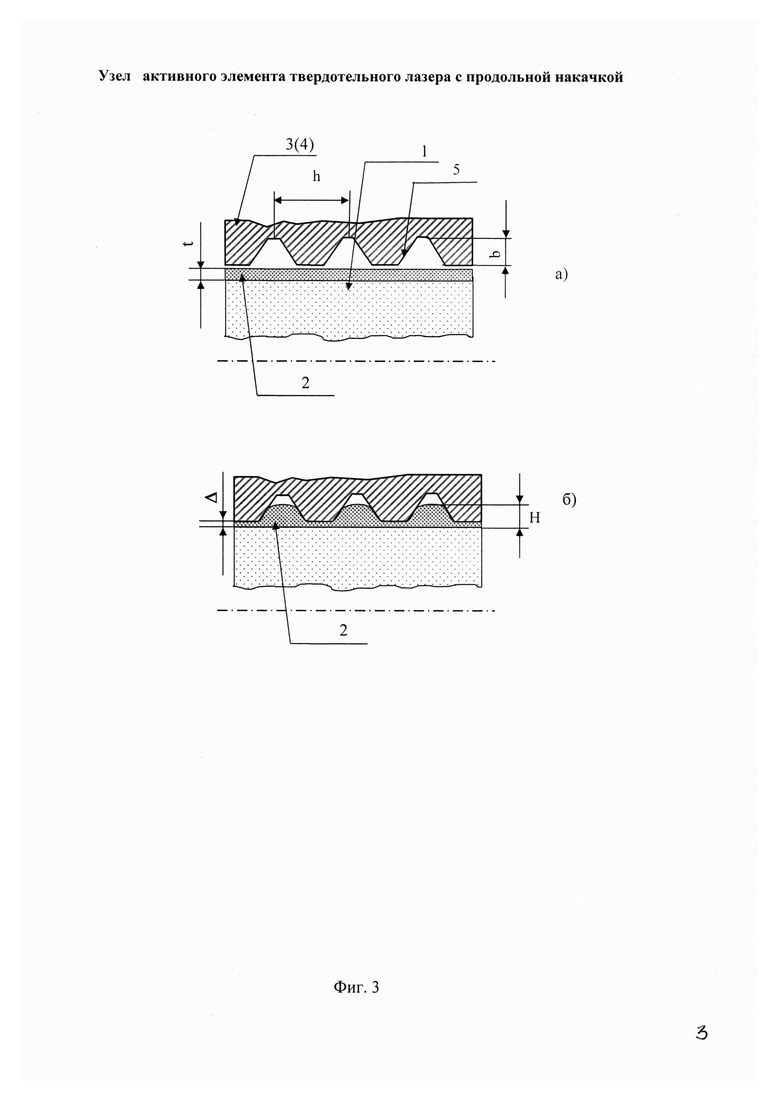

На фиг. 3 представлен узел активного элемента твердотельного лазера с продольной накачкой, в частности, фрагмент сечения активного элемента 1, обернутого прокладкой 2 толщиной t, до а) и после б) его обжатия в оправах теплоотводящей рубашки (3 - верхняя часть, 4 - нижняя часть). Периодическая структура с шагом h в виде выступов и впадин трапециевидной формы выполнена на ложементах теплоотводящей рубашки с помощью нарезания внутренней резьбы в цилиндрическом канале диаметром D=d+2Δ, полученного путем предварительного его высверливания в разъемных частях - оправах 3, 4 теплоотводящей рубашки при их соединении. Внешний диаметр внутренней резьбы DP выбирается из условия, чтобы глубина полученной впадины b=DP/2 - D/2 была больше высоты материала прокладки во впадине после соединения разъемных частей. Исходя из геометрии рассматриваемого варианта, глубина впадины трапециевидной формы выбирается из условия b>2(t-Δ). Данное соотношение совпадает с условием для прямоугольного профиля периодической структуры с шириной впадины а = h/2, показанной на фиг. 2. Шаг периодической структуры h в резьбовом канале определяется шагом выбранной резьбы и, как правило, всегда выполняется условие h<<L.

При обжатии цилиндрического активного элемента 1, обернутого прокладкой 2, разъемными оправами теплоотводящей рубашки 3, 4 до их полного соприкосновения, материал прокладки из - под трапециевидного винтового выступа равномерно перераспределяется в пространство винтовой впадины по всей длине рубашки. Видно, что уровень материала прокладки во впадине резьбы после соединения разъемных частей рубашки увеличивается (по оценкам до Н≈3Δ), обеспечивая достаточную площадь теплового контакта материала прокладки с боковой поверхностью выступа и, соответственно, малое тепловое сопротивление. Следует отметить, что в рассматриваемом узле активного элемента обеспечивается полное соприкосновение разъемных оправ рубашки, что устраняет необходимость контроля усилий при обжатии оправ рубашки и исключает разрушение активного элемента от приложенной нагрузки.

Таким образом, обоснование заявленных в формуле изобретения признаков, касающихся геометрических особенностей выполнения конструктивных составляющих узла активного элемента твердотельного лазера, позволяет сделать вывод о возможности достижения технического результата.

В состав перечня фигур и графических изображений входят следующие фигуры:

-на фиг. 1 схематично изображена деформация прокладки в процессе зажима активного элемента в разъемные оправы с ложементами, образующие теплоотводящую рубашку по прототипу - патенту РФ 2382458.

-на фиг. 2 схематично изображена деформация прокладки в процессе зажима активного элемента в теплоотводящую рубашку в заявленном случае,

- на фиг. 3 представлен узел активного элемента твердотельного лазера с продольной накачкой, в частности, фрагмент сечения активного элемента, обернутого прокладкой толщиной t, до а) и после б) его обжатия в оправах теплоотводящей рубашки,

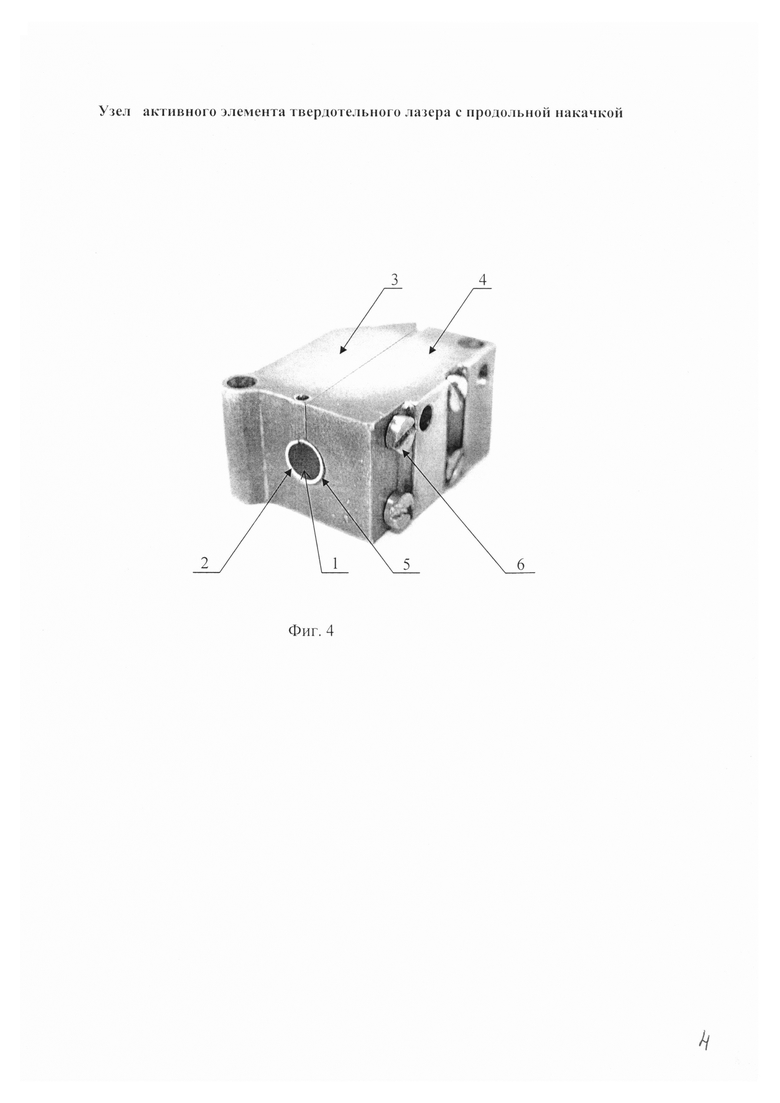

- на фиг. 4 представлена фотография узла активного элемента твердотельного лазера с продольной накачкой, изготовленного по предлагаемому техническому решению, в котором периодическая структура образована внутренней резьбой, выполненной в радиальном симметричном канале.

На фиг. 4 показаны детали:

1 - активный элемент - кристалл Ho:YAG (L=30mm, с)=5 мм);

2 - прокладка из индия (t = 0,2 мм);

3, 4 - две части теплоотводящей рубашки - оправы из меди;

5 - ложемент с резьбой;

6 - винты для стягивания частей теплопроводящей рубашки (4 шт.).

Заявленный узел активного элемента твердотельного лазера с продольной накачкой реализован следующим образом.

Теплоотводящая рубашка, состоящая из двух разъемных оправ 3, 4, изготавливается из меди в виде протяженных вдоль оси активного элемента сплошных брусков прямоугольного сечения. Длина брусков равна длине активного элемента - L=30 мм. После соединения разъемных оправ 3, 4 с помощью винтов 6, в них на всю длину сверлится (с образованием радиального симметричного цилиндрического канала) сквозное отверстие диаметром D=5,2 мм, удовлетворяющим условию D=d+2Δ, где гарантированный для сборки зазор равен Δ=0,1 мм и выбран из условия Δ≥σ. Центр отверстия лежит на линии соприкосновения разъемных оправ, на ее середине. Далее в цилиндрическом канале диаметром D=5,2 мм нарезается метрическая резьба с внешним диаметром внутренней резьбы DP=6 мм, что соответствует глубине впадины b=0.4 мм. Шаг данной метрической резьбы равен h=1 мм, что соответствует условию h<<L. Полученный рельеф периодической структуры резьбового канала показан на фиг. 3. Лазерный кристалл Ho:YAG диаметром 5 мм и длиной 30 мм оборачивается индиевой прокладкой толщиной 0,2 мм, которая соответствует условию t>Δ (Δ=0,1 мм). Лазерный кристалл обжимается разъемными деталями рубашки до их полного соприкосновения. Материал прокладки из -под трапециевидного винтового выступа равномерно перераспределяется в пространство винтовой впадины по всей длине рубашки. Глубина впадины, равная b=0.4 мм, соответствует условию b>2(t-Δ), обеспечивающего величину объема впадины заведомо большую, чем объем материала прокладки. На фиг. 3 показано, что уровень материала прокладки во впадине после соединения разъемных частей рубашки увеличивается до Н≈3Δ и для рассматриваемого варианта равен Н≈0,3 мм. Данная величина подъема материала прокладки во впадине после обжатия лазерного кристалла, как показывают оценки, обеспечивает достаточную площадь теплового контакта материала прокладки с боковой поверхностью выступа и, соответственно, малое тепловое сопротивление.

Для стабилизации температуры теплопроводящей рубашки, последняя устанавливается на термоэлектрический модуль (элемент Пельтье). Таким образом, совокупность отличительных признаков является необходимой и достаточной для достижения заявленного технического результата.

Представленная конструкция узла активного элемента может быть с успехом использована при разработке и изготовлении твердотельных лазеров с продольной накачкой, особенно при их серийном производстве, так как устраняет необходимость контроля усилий при обжатии деталей рубашки, тем самым исключает разрушение активного элемента, упрощает процесс сборки узла и сокращает время на проведение данной технологической операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПАКТНЫЙ ТВЕРДОТЕЛЬНЫЙ ЛАЗЕР С ПРОДОЛЬНОЙ ПОЛУПРОВОДНИКОВОЙ НАКАЧКОЙ | 2008 |

|

RU2382458C1 |

| ТВЕРДОТЕЛЬНЫЙ ЛАЗЕР С ПРОДОЛЬНОЙ НАКАЧКОЙ | 2004 |

|

RU2266594C1 |

| Перестраиваемый диодный лазер с внешним резонатором | 2018 |

|

RU2725639C2 |

| Диодный лазер с внешним резонатором | 2018 |

|

RU2683875C1 |

| ТВЕРДОТЕЛЬНЫЙ ЛАЗЕР С ПРОДОЛЬНОЙ НАКАЧКОЙ | 2000 |

|

RU2172544C1 |

| ИЗЛУЧАТЕЛЬНЫЙ МОДУЛЬ НА ОСНОВЕ ЛИНЕЙКИ ЛАЗЕРНЫХ ДИОДОВ (ВАРИАНТЫ) | 1998 |

|

RU2150164C1 |

| МОДУЛЬ ТВЕРДОТЕЛЬНОГО ПЛАСТИНЧАТОГО ЛАЗЕРА С ДИОДНОЙ НАКАЧКОЙ | 2000 |

|

RU2200361C2 |

| ПАРАМЕТРИЧЕСКИЙ ГЕНЕРАТОР СВЕТА | 2018 |

|

RU2688860C1 |

| КВАНТРОН ТВЕРДОТЕЛЬНОГО ЛАЗЕРА С ТЕРМОСТАБИЛИЗАЦИЕЙ ДИОДНОЙ НАКАЧКИ | 2014 |

|

RU2579188C1 |

| МАЛОГАБАРИТНЫЙ КВАНТРОН С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 2016 |

|

RU2623709C1 |

Изобретение относится к лазерной технике. Узел активного элемента твердотельного лазера с продольной накачкой содержит радиально симметричный активный элемент, расположенный в радиально симметричной теплоотводящей рубашке, состоящей из двух разъемных оправ с ложементами, образующими при совмещении радиально симметричный канал. Между активным элементом и ложементами теплоотводящей рубашки размещена прокладка из пластически деформируемого теплопроводного материала толщиной t. По всей длине ложементов L выполнены канавки, образующие пространственную периодическую структуру выступов и впадин произвольного профиля с шагом h, определяемым соотношением h<<L, и с объемом свободного пространства периодической структуры большим, чем объем материала прокладки. Толщина прокладки больше гарантированного зазора Δ между выступом периодической структуры и боковой поверхностью активного элемента - t>Δ, который в свою очередь равен или превышает величину допусков σ на изготовление соединяемых деталей Δ≥σ. Технический результат заключается в обеспечении возможности равномерного распределения материала прокладки, нагрузки и теплового сопротивления по длине активного элемента. 4 ил.

Узел активного элемента твердотельного лазера с продольной накачкой, содержащий радиально симметричный активный элемент, расположенный в теплоотводящей рубашке, состоящей из двух разъемных оправ с ложементами, образующими при совмещении радиально симметричный канал, между активным элементом и ложементами теплоотводящей рубашки размещена прокладка из пластически деформируемого теплопроводного материала толщиной t, отличающийся тем, что по всей длине ложементов L выполнены канавки, образующие пространственную периодическую структуру выступов и впадин произвольного профиля с шагом h, определяемым соотношением h<<L; между боковой поверхностью активного элемента и выступами периодической структуры выполнен гарантированный для сборки зазор Δ, величина которого определяется величиной допусков σ на изготовление соединяемых деталей, исходя из соотношения Δ≥σ; свободный суммарный объем, образованный впадинами и гарантированным для сборки зазором, превышает объем материала прокладки толщиной t, выбираемой из условия t>Δ.

| КОМПАКТНЫЙ ТВЕРДОТЕЛЬНЫЙ ЛАЗЕР С ПРОДОЛЬНОЙ ПОЛУПРОВОДНИКОВОЙ НАКАЧКОЙ | 2008 |

|

RU2382458C1 |

| ТВЕРДОТЕЛЬНЫЙ ЛАЗЕР С ПРОДОЛЬНОЙ НАКАЧКОЙ | 2004 |

|

RU2266594C1 |

| US 6873639 B2, 29.03.2005 | |||

| US 7496125 B2, 24.02.2009. | |||

Авторы

Даты

2018-06-21—Публикация

2016-09-30—Подача