Изобретение относится к системе полносборного строительства для изготовления перегородок, подвесных потолков и т.п. с опорной конструкцией в форме металлической несущей конструкции, облицовкой, расположенной, по меньшей мере, с одной стороны конструкции, и изолирующим слоем, который расположен в области опорной конструкции, при этом опорная конструкция содержит некоторое количество несущих профилей, к которым крепится, по меньшей мере, одна облицовка, и несущие профили образованы из листового материала и имеют в сечении основную секцию и две боковые секции, расположенные перпендикулярно основной секции, и боковые секции несущих профилей содержат чеканку с равномерно расположенными выступами и углублениями. Изобретение также относится к несущему профилю для такой системы полносборного строительства согласно общей части п. 12 формулы изобретения и использованию такой системы полносборного строительства по п.п. 14 и 15 формулы изобретения.

Такие системы полносборного строительства используются, как правило, для экономичного изготовления перегородок для жилых и нежилых помещений, а также подвесных потолков и т.д. Несущая рама такой системы полносборного строительства в этом случае в основном изготавливается из металлических профилей с различными компоновками профилей.

В случае перегородок, прежде всего, U-образные профильные направляющие крепятся на стороне пола и стороне потолка таким образом, что их свободные полки обращены друг к другу. Затем несущие профили, выполненные из металла, вставляют по вертикали в профильные направляющие с геометрическим замыканием, в результате чего профильные направляющие соединяют пол и потолок друг с другом. Эти несущие профили имеют, как правило, С-образную или U-образную форму сечения. Таким образом, в любом случае они имеют основную секцию и две боковые секции, расположенные перпендикулярно основной секции. Прежде всего, для получения такой перегородки к этим боковым секциям с помощью шурупов крепят облицовку, как правило, выполненную из гипсокартонных панелей. Далее в перегородку помещают изоляционный слой, который располагается в области опорной конструкции и, таким образом, в ее плоскости. В качестве изоляционного материала главным образом используют минеральную вату. Кроме того, в перегородку также может быть помещена электропроводка и т.п. Далее к еще одной открытой стороне системы полносборного строительства с помощью шурупов крепят другую облицовку. Крепление, в свою очередь, выполняют на боковых секциях несущих профилей. Таким образом, изоляционный слой помещают между двумя облицовками.

Если предусматривается, что перегородка должна быть образована с двойной облицовкой, то с этой целью второй слой облицовки помещают с обеих сторон со смещением относительно первого слоя. Также может предусматриваться использование двойной дощатой стенки, когда для увеличения толщины изоляции два несущих профиля помещают между облицовками рядом друг с другом.

В случае подвесных потолков несущие профили, как правило, сначала крепят непосредственно или с помощью удерживающих профилей к черновому потолку. Далее изоляционный слой вставляют в эти профили. И, наконец, также выполняют обшивку с помощью облицовки с нижней стороны потолочной конструкции, при этом гипсокартонные панели и т.п., используемые с этой целью, крепят шурупами к боковой секции соответствующего несущего профиля.

Образованные таким образом перегородка или подвесной потолок могут иметь эстетически привлекательный внешний вид за счет наполнения соединений или отверстий под шурупы поверх утопленных головок шурупов шпаклевкой, обойной бумагой и т.п. с последующей поверхностной обработкой.

Наряду с этим также можно обеспечить эффективную тепловую и звуковую изоляцию. Слой изоляции в значительной степени способствует созданию такого эффекта. Однако было установлено, что опорная конструкция, в обязательном порядке входящая в состав системы, образует нечто вроде звукового мостика, что ограничивает характеристики звукоизоляции, которые могут быть обеспечены. Соответственно, уже разработаны системы, которые, как полагают, повысят эффект звукоизоляции.

Одним из таких примеров является стенной профиль, служащий в качестве несущего профиля, как описано в DE 20017095 U1. Он образован из оцинкованной стали и используется в качестве опорной конструкции для одиночных гипсокартонных дощатых стенок. В этом случае в боковых секциях несущих профилей предусмотрены выступы в виде вершин и/или гранул, которые служат в качестве контактной поверхности для устанавливаемых гипсокартонных панелей и т.д. Таким образом, контактная поверхность для облицовки сведена к минимуму, в результате чего предусматривается уменьшение звукопередачи между помещениями.

Другой пример такого несущего профиля описывается в WO 2007/128490 А1. Несущий профиль может иметь С-образное или U-образное сечение. В этом случае на поверхности, по меньшей мере, боковых секций также образованы выступы с помощью чеканки и в варианте выполнения также на основной секции. Поверхность, которая в этом случае подвергается чеканке в свободной форме, не имеет секций поверхности, продолжающихся в исходной плоскости листового материала, и вместо этого имеет наклонные поверхности скольжения во всех областях, которые взаимодействуют с шурупами, служащими для крепления. Эти средства крепления можно в каждом случае вставлять в соседнее углубление с целью крепления. Таким образом, шурупы всегда располагаются в точно заданных местах и могут быть ввернуты без дополнительных усилий. Это соответственно упрощает сборку и монтаж системы полносборного строительства.

Для проектирования таких элементов, которые получают посредством чеканки, известен ряд различных способов и процессов чеканки. Примеры таких способов и процессов описаны в WO 94/12294 А1, ЕР 0891234 В1, ЕР 2091674 В1 и ЕР 2311584 А1. Эти документы относятся только к способу выполнения такой чеканки, и в них не рассматривается вопрос звукоизоляции в системе полносборного строительства.

В отличие от этого несущий профиль, описанный в документе WO 2006/105825 А1, предназначен для повышения эффекта звукоизоляции. С этой целью угол раскрытия боковой секции относительно основой секции превышает 90°. Согласно этому документу предусматривается получение преимущественного эффекта в отношении характеристик звукоизоляции. В этом случае улучшение звукоизоляции обеспечивается за счет компоновки ребра жесткости боковых секций. Кроме того, благодаря чеканке специального типа, а именно, рифлению, на поверхности листового материала совместно с ребром жесткости и специальным углом раскрытия боковых секций предусматривается дополнительное усовершенствование основной секции применительно к характеристикам звукоизоляции.

Документ WO 2006/105826 также служит улучшению звукоизоляции. С помощью этого альтернативного решения по отношению к описанным выше заявкам с правом защиты предлагается улучшение характеристик звукоизоляции в том отношении, что ребра жесткости, выступающие наружу, расположены на поверхности контакта с облицовкой. Как результат, контактная поверхность гипсокартонных панелей и т.п. может быть соответственно, небольшой и составляет 5-25%. В этом случае согласно вышеуказанному документу аналогичным образом обеспечивается преимущество в отношении характеристик звукоизоляции, если листовой материал несущего профиля имеет рифление, по меньшей мере, на части его поверхности.

Как подтверждено на практике, предлагаемый здесь специальный вариант выполнения для несущих профилей имеет исключительное преимущество в отношении характеристик звукоизоляции. Тем не менее, характеристики звукоизоляции, которые могут быть достигнуты с помощью этого варианта выполнения, являются не более чем удовлетворительными применительно современным требованиям к таким системам полносборного строительства.

Таким образом, задача настоящего изобретения состоит в том, чтобы дополнительно улучшить характеристики звукоизоляции обычных систем полносборного строительства.

Эта задача решается с помощью системы полносборного строительства согласно отличительным признакам по п. 1 формулы изобретения. Она отличается, в частности тем, что основная секция несущего профиля также содержит чеканку с равномерно расположенными выступами и углублениями, что межцентровое расстояние между двумя соседними выступами чеканки с одной стороны листового материала меньше шестикратной номинальной толщины листа, и что основная секция соединена с соседней боковой секцией криволинейной секцией с наружным радиусом, который меньше трехкратной номинальной толщины листа.

По изобретению было установлено, что может быть достигнуто дальнейшее улучшение характеристик звукоизоляции в том отношении, что в отличие от решений, касающихся проектирования конструкций по WO 2006/105825 А1 и WO 2006/105826 А1, не только боковые секции, но также и основная секция несущих профилей содержит чеканку равномерно распределенных выступов и углублений, и в этом случае выбирается специфическое межцентровое расстояние между двумя соседними выступами, которое меньше заданного значения. Во взаимосвязи с минимальным радиусом, заданным в пункте формулы изобретения для криволинейной секции, соединяющей в каждом случае основную секцию и смежную боковую секцию, это обеспечивает приемлемые параметры несущих профилей внутри системы в целом благодаря особо преимущественным характеристикам звукоизоляции. Номинальная толщина листа представляет собой толщину или толщину материала необработанного листа перед этапом чеканки согласно DIN 18182-1, 2007-12.

Как показали практические испытания, изобретение, в частности, оказывает преимущественное влияние на звукопроводимость конкретно в криволинейной секции между основной секцией и соседней боковой секцией. В этом случае это обеспечивается посредством взаимодействия с чеканкой. Минимальный радиус, установленный по изобретению в криволинейной секции, одновременно с заданным максимальным межцентровым расстоянием между выступами чеканки вызывают относительно небольшую деформацию элементов чеканки в области криволинейной секции в результате процесса гибки. Как результат, чеканка также может оказывать положительное влияние на характеристики звукоизоляции конкретно в этой области.

Практические испытания также показали, что конкретно выбранная компоновка чеканки по изобретению в боковых секциях несущих профилей преимущественно взаимодействует с устанавливаемой на чеканке облицовкой. Благодаря образующейся небольшой по площади конфигурации контактных поверхностей между облицовкой и структурированной поверхностью прикрепляемой боковой секции обеспечивается особо преимущественная степень звукоизоляции.

Вариант выполнения конструкции несущих профилей, выбранный по изобретению, по сравнению со стандартной системой полносборного строительства неожиданным образом демонстрирует значительное улучшение характеристик звукоизоляции системы в целом. Во время практических испытаний было определено улучшение 4 дБ и более по сравнению с системами обычных перегородок, которые имеют иные идентичные конструкции.

В этом случае дополнительным преимуществом является то, что несущие профили с таким конструктивным решением могут быть подготовлены с относительно небольшими производственными усилиями. Для выполнения чеканки требуется только чеканочный вал или нечто подобное, с помощью которого листовой материал для несущих профилей можно изготавливать в больших объемах. Для образования криволинейной секции с минимальным наружным радиусом по изобретению требуется только соответствующее гибочное устройство. Таким образом, усилия для изготовления несущих профилей по изобретению являются незначительными, и они не превышают усилия для изготовления по существующему уровню техники. Таким образом, эти несущие профили могут изготавливаться с уменьшением расходов, эффективно и с уменьшением расходов на материалы. Соответственно, система полносборного строительства в целом может изготавливаться экономично и эффективно.

Другие преимущественные варианты выполнения системы полносборного строительства по изобретению являются предметами зависимых пунктах 2-11 формулы изобретения.

В ходе практических испытаний подтверждено, что обеспечивается преимущество, если межцентровое расстояние между соседними выступами чеканки с одной стороны листового материала составляет, по меньшей мере, три номинальные толщины листа. Эта минимально допустимая величина для ширины полосы применительно к межцентровому расстоянию воспроизводит случай конструктивного решения, в котором усилие, необходимое для осуществления процесса чеканки может быть сравнительно низким. Соответственно, требования к чеканочному станку лежат в пределах управляемой и приемлемой конструкции. Кроме того, при таком минимальном расстоянии между выступами чеканки, по существу можно обеспечить, чтобы отдельные секции поверхности профиля, который подвергается чеканке, не отклонялись при наклонном выравнивании от положения, которое является желательным с точки зрения технологии звукоизоляции, параллельно поверхности листовой полосы, которая не подвергается чеканке. Соответственно, в поверхности, которая подвергается чеканке, также присутствуют секции поверхности между выступами, которые выравниваются параллельно, т.е. не наклонены к основной плоскости соответствующей секции несущего профиля. Особо преимущественные характеристики звукоизоляции, а также технические условия изготовления в этом случае могут быть обеспечены, в частности, за счет межцентрового расстояния от четырех до 5,5 номинальных толщин листа.

Кроме того, в каждом случае основная секция может быть соединена с соседней боковой секцией криволинейной секцией с наружным радиусом, который составляет максимум десять номинальных толщина листа. Благодаря этому верхнему ограничению определяется ширина полосы для наружного радиуса, в пределах которой характеристики звукоизоляции предпочтительно могут быть значительно улучшены по сравнению с существующим уровнем техники. Как показали практические испытания, еще более улучшенные характеристики применительно к эффекту звукоизоляции достигаются с наружным радиусом криволинейно секции, который составляет от шести до семи номинальных толщин листа.

Еще одно преимущество обеспечивается в случае, если основная секция содержит по меньшей мере одно ребро жесткости, продолжающееся в продольном направлении. В этом случае установлено, что благодаря наличию такого ребра жесткости улучшаются не только поведение конструкции при скручивающей нагрузке и, таким образом, механические свойства, но также дополнительно улучшаются характеристики звукоизоляции. Даже если связанное с этими эффектами взаимное воздействие не является до конца понятным, в любом случае следует признать, что благодаря наличию ребра жесткости, а также взаимодействию с аналогичным образом предусмотренной чеканкой, обеспечивается препятствование проводимости звука, что дает особо преимущественный эффект в отношении характеристик звукоизоляции. В этом случае предпочтительно, если одно ребро жесткости будет образовано точно посередине секции основания. Практические испытания показали, что, по существу, никакие улучшения не могут быть достигнуты, если в основной секции выполнено некоторое количество ребер жесткости, при этом потребовалось бы увеличение производственных усилий, если бы вышеуказанный вариант выполнения включал в себя некоторое количество ребер жесткости.

Если в каждом случае боковые секции содержат ребро жесткости, продолжающееся в продольном направлении, характеристики звукоизоляции аналогичным образом могут быть дополнительно улучшены. И в этом случае взаимодействие с чеканкой обеспечивает препятствование проводимости звука. Здесь особо предпочтительно, если одно ребро жесткости в каждом случае будет расположено точно посередине каждой боковой секции, поскольку может быть получен особый эффект надлежащей звукоизоляции посредством прикладывания небольших производственных усилий.

В этом случае обеспечивается преимущество, если ребро жесткости защищает внутреннюю сторону сечения профиля. В этом отношении практические испытания также показали, что могут быть достигнуты дополнительные положительные эффекты, связанные с уменьшением проводимости звука.

Особо удовлетворительные результаты могут быть достигнуты в отношении аспектов звукоизоляции в случае, если глубина ребра жесткости составляет от одной до шести номинальных толщин листа.

Также подтверждено, что в отношении эффекта звукоизоляции обеспечивается дополнительное преимущество, если ребро жесткости имеет, по существу, треугольное сечение и внутренний угол у его вершины составляет приблизительно 90°.

Характеристики звукоизоляции системы полносборного строительства по изобретению могут быть дополнительно улучшены, если чеканка на несущих профилях выполняется с обеих сторон. Таким образом, имеется возможность, например, по сравнению с рифлением, которое представляет собой чеканку с одной стороны, обеспечить особо преимущественное влияние на уменьшение звукопроводимости.

В другом варианте выполнения также имеется возможность в каждом случае предусмотреть на свободных концах боковых секций наклонные секции, обращенные внутрь. В таком случае несущие профили, по существу, имеют С-образную форму, что обеспечивает их улучшенные механические характеристики. Было установлено, что одновременно это обеспечивает надлежащие характеристики звукоизоляции.

Если общая толщина профилированной основной секции или профилированных боковых секций составляет от 1,2 до трех номинальных толщин листа, то, как показали практические испытания, вновь достигаются улучшенные характеристики звукоизоляции. В этом случае такая толщина обеспечивается глубиной чеканки в листовом материале, и, таким образом, может регулироваться с помощью простых средств в ходе производственного процесса. Это обеспечивает, в частности, преимущественное препятствование звукопроводимости, что дополнительно улучшает эффект звукоизоляции. Как показали практические испытания, это, в частности, справедливо, если общая толщина составляет приблизительно 1,6 оптимальных толщин листа, из которого изначально изготавливают несущий профиль.

По другому аспекту настоящего изобретения по п. 12 формулы изобретения предлагается несущий профиль для системы полносборного строительства по изобретению. Он представляет собой составную часть системы полносборного строительства, которую можно устанавливать независимо, и отличается конструктивными особенностями, описанными выше. Этот несущий профиль соответственно служит основой усовершенствования системы полносборного строительства по изобретению с точки зрения технологии звукоизоляции. Преимущества, описанные выше в отношении системы полносборного строительства по п. 1 формулы изобретения, обеспечиваются с помощью несущего профиля.

В этом отношении другие варианты выполнения по независимым пунктам 2-11 формулы изобретения могут быть обеспечены с помощью несущего профиля по изобретению с целью достижения соответствующих преимуществ.

По другому аспекту настоящего изобретения согласно п. 14 формулы изобретения предлагается использование системы полносборного строительства по изобретению для изготовления полносборной перегородки. Полносборная перегородка, изготовленная таким образом, имеет улучшенные характеристики звукоизоляции и отличается, в частности, дополнительными преимуществами, подробно описанными выше.

В качестве альтернативы по п. 15 формулы изобретения также предлагается использование системы полносборного строительства по изобретению для изготовления подвесного потолка, что обеспечивает преимущества, аналогичные преимуществам, описанным выше, в частности, в отношении характеристик звукоизоляции.

Ниже приводится подробное описание изобретения со ссылкой на варианты выполнения и чертежи. На чертежах:

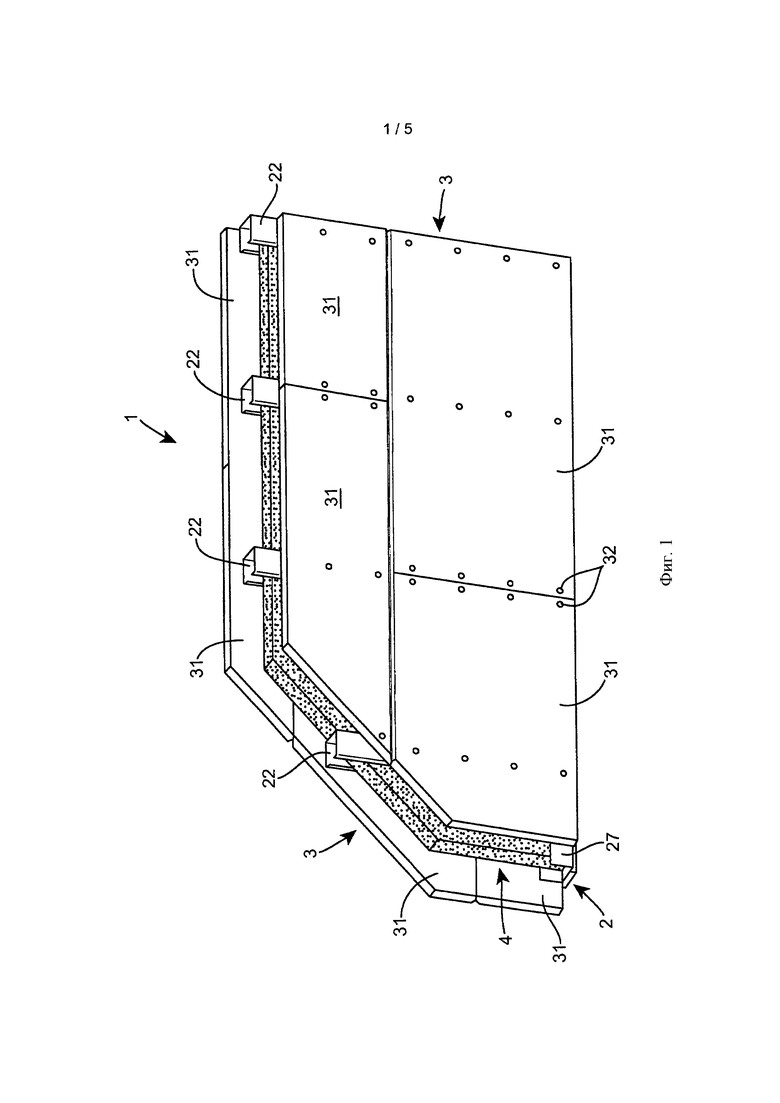

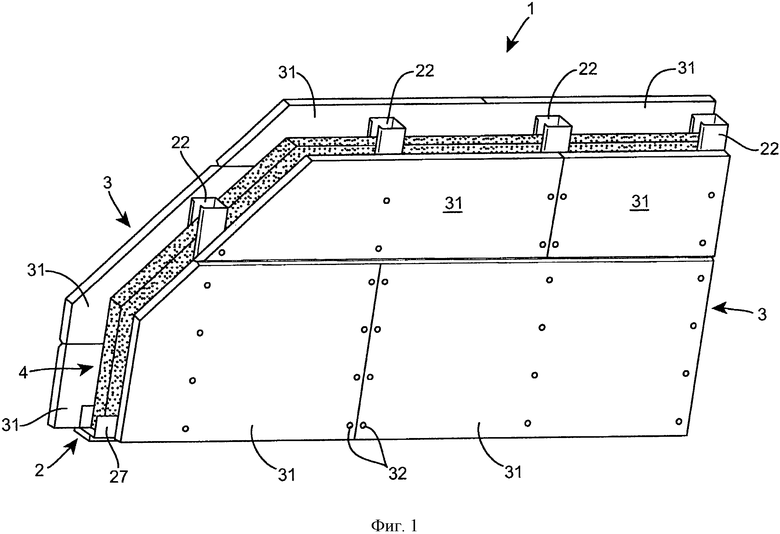

Фиг. 1 - перспективный вид перегородки в частичном разрезе в формате системы полносборного строительства;

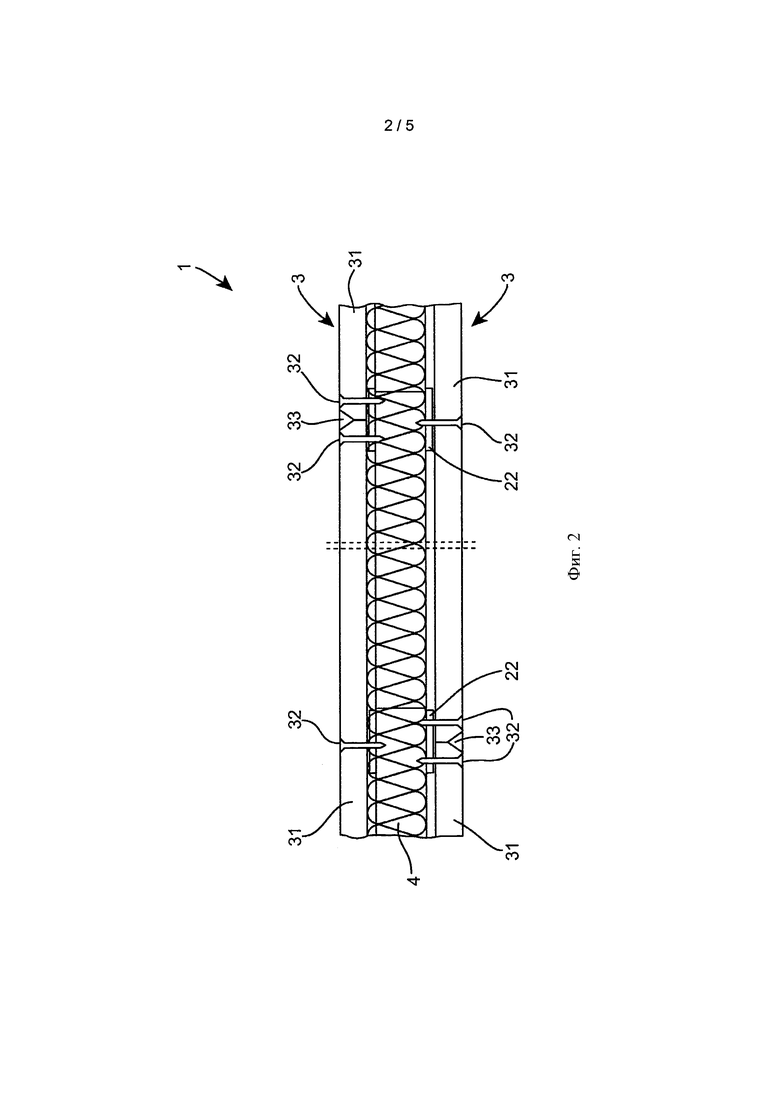

Фиг. 2 - горизонтальный разрез секции перегородки из Фиг. 1;

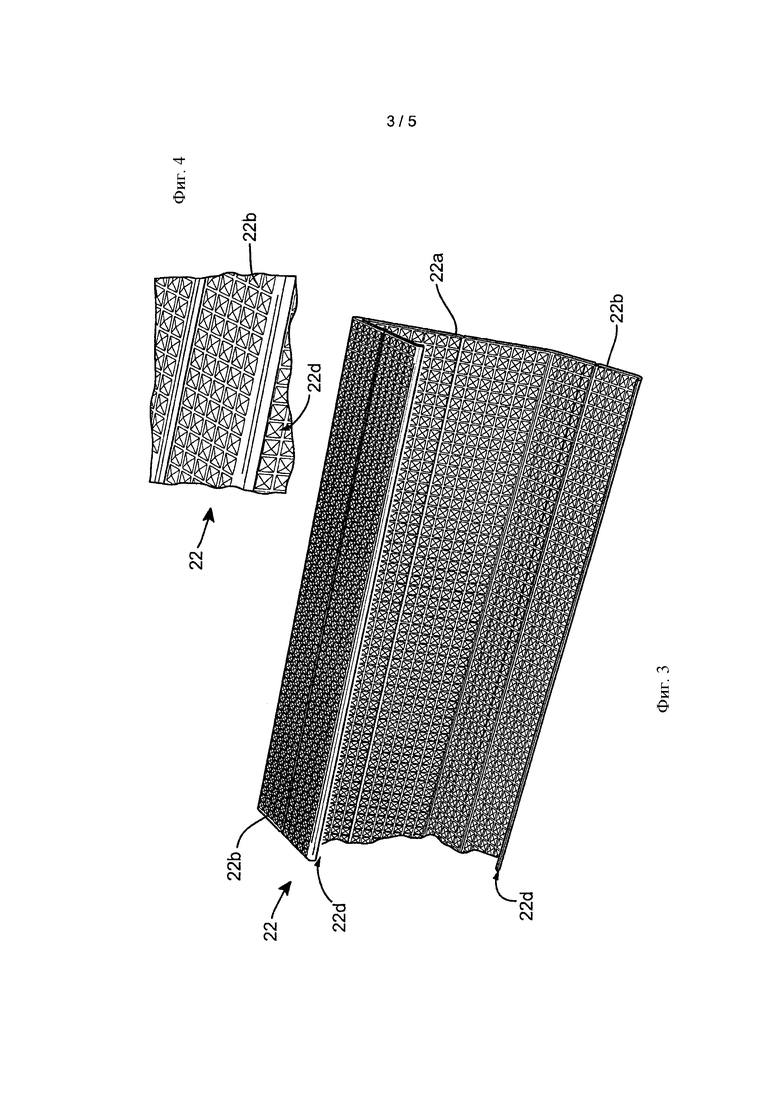

Фиг. 3 - перспективный вид несущего профиля;

Фиг. 4 - увеличенное детальное изображение поверхности несущего профиля из Фиг. 3;

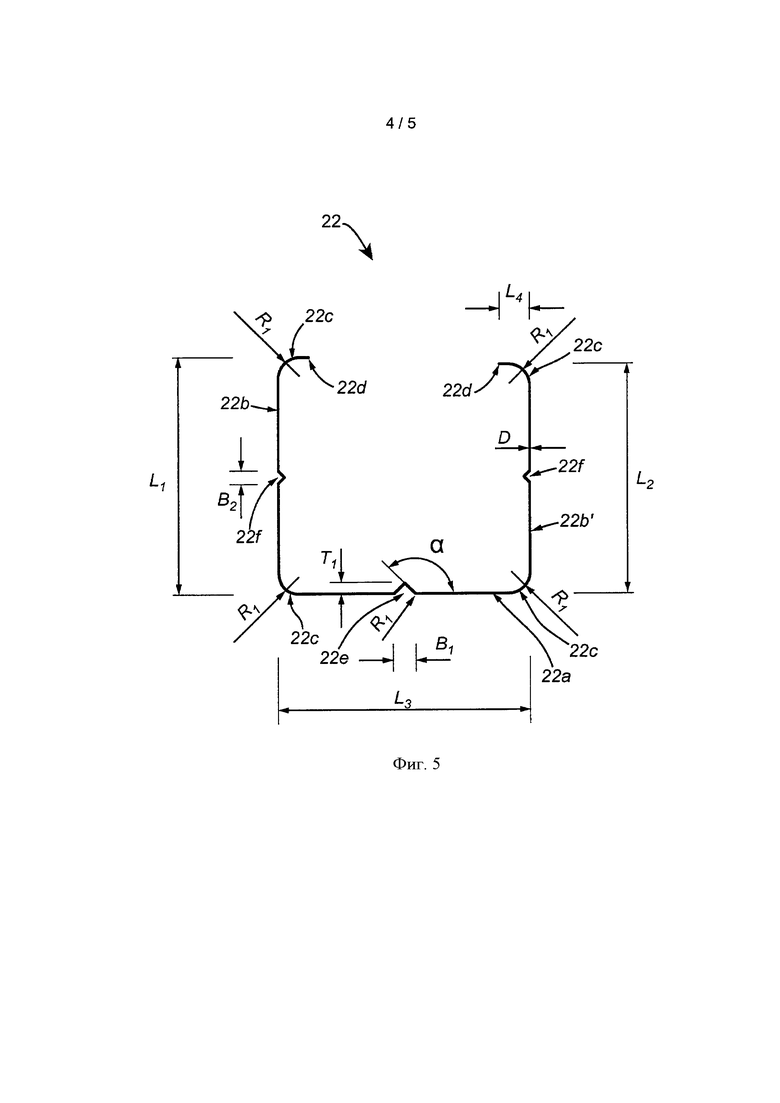

Фиг. 5 - сечение несущего профиля по изобретению;

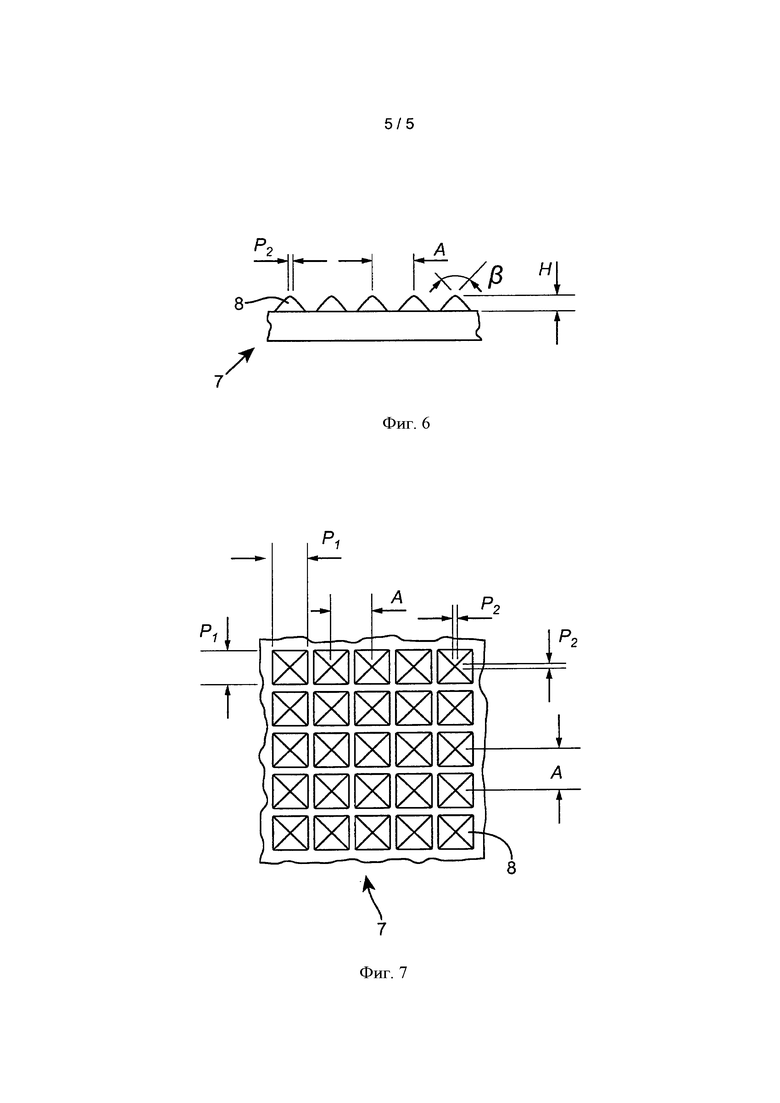

Фиг. 6 - вид сбоку секции поверхности чеканочного вала; и

Фиг. 7 - вид сверху на секцию чеканочного вала из Фиг. 6.

Как показано на Фиг. 1, перегородка 1, которая спроектирована в виде дощатой стенки с простой отделкой, содержит опорную конструкцию 2 в форме металлической несущей конструкции, которая закрыта с обеих сторон облицовкой 3. Облицовка 3 с обеих сторон закрывает слой 4 изоляции, выполненный из минеральной ваты, помещенной в плоскости опорной конструкции 2.

Опорная конструкция 2 представляет собой, по существу, U-образный напольный профиль 21, который заблаговременно крепится на стороне пола при изготовлении перегородки 1. Спроектированный соответствующим образом и непоказанный здесь потолочный профиль продолжается параллельно напольному профилю 21 на потолке помещения, который здесь не показан. Между напольным профилем 21 и потолочным профилем установлено некоторое количество несущих профилей 22, которые выполнены из оцинкованной стали и в каждом случае продолжаются вертикально с заданными интервалами.

Несущие профили 22 служат для крепления облицовки 3. Облицовка содержит некоторое количество гипсокартонных панелей, которые в каждом случае крепятся шурупами 32 к несущему профилю 22. В рассматриваемом случае используются самонарезающие шурупы 32. Как можно видеть на Фиг. 1, гипсокартонные панели 31 имеют длину, которая соответствует удвоенному расстоянию между несущими профилями 22. Таким образом, возможна показанная компоновка со смещением гипсокартонных панелей 31.

На Фиг. 2 показан горизонтальный разрез перегородки 1 из Фиг. 1. Как можно видеть на этом разрезе, гипсокартонные панели 31 крепятся шурупами непосредственно к несущим профилям 22. Несущие профили образованы в виде отдельных элементов и содержат основной участок 22а, а также две боковые секции 22b и 22b' соответственно, расположенные, по существу, перпендикулярно основной секции, как детально показано на Фиг. 3 и 5. Основная секция 22а в этом случае продолжается поперек плоскости стенки и соединяет две облицовки 3. Облицовки соединены таким образом, как показано на Фиг. 2, в каждом случае с боковой секцией 22b и 22b', соответственно, шурупами 32. Поскольку гипсокартонные панели 31 примыкают друг к другу в области несущего профиля 22, их края крепятся в каждом случае шурупами к одной и той же боковой секции 22b и 22b', соответственно. Поскольку боковая секция 22b или 22b', соответственно, расположена в срединной области гипсокартонной панели 31, как правило, для крепления в горизонтальном направлении достаточно использовать один шуруп.

На Фиг. 2 также можно видеть, что соединения между двумя состыкованными гипсокартонными панелями 31, также как отверстия под шурупы с головками шурупов, слегка утопленными обычным образом, могут быть заполнены наполнительным компаундом 33. Это позволяет получить плоскую наружную поверхность перегородки 1.

На Фиг. 3-5 детально показан несущий профиль 22.

Как можно видеть, в частности, в сечении на Фиг. 5, две боковые секции 22b и 22b', соответственно, соединены в каждом случае криволинейной секцией 22с с основной секцией 22а. Несущий профиль 22 также содержит наклонную секцию 22d, которая схожим образом соединена криволинейной секцией 22с со свободным концом соответствующей боковой секции 22b или 22b', соответственно. Таким образом, несущий профиль имеет, по существу, С-образное сечение.

В показанном варианте вся поверхность несущего профиля 22 снабжена чеканкой равномерно распределенных выступов и углублений. На Фиг. 4 чеканка показана в увеличенном виде. Чеканка в этом случае выполняется с обеих сторон таким образом, что выступы и углубления смещены относительно друг друга на двух больших поверхностях несущего профиля 22.

Несущий профиль 22 дополнительно содержит ребро 22е жесткости, расположенное в основной секции 22а. Ребро 22е расположено посередине основной секции 22а. Кроме того, несущий профиль 22 в каждой боковой секции 22b и 22b' соответственно содержит ребро 22F жесткости, которое также расположено по центру.

В показанном варианте выполнения длина L1 полки боковой секции 22b составляет 48,5 мм. В отличие от этого длина L2 полки другой боковой секции 22b' составляет 47 мм. Благодаря различным длинам полок боковых секций 22b и 22b', соответственно, два таких несущих профиля 22 помещаются внутри друг друга с целью транспортирования, что позволяет уменьшить объем профиля во время транспортирования.

Длина L3 основания основной секции 22а составляет в этом случае 48,8 мм. Размер L4 наклонных секций 22d в каждом случае составляет 6 мм. Радиус R1 криволинейной секции 22с в показанном варианте выполнения в каждом случае составляет 4 мм. Этот радиус представляет собой наружный радиус криволинейной секции 22с между основной секцией 22а и соответствующей боковой секцией 22b и 22b', соответственно, и соответствующей боковой секцией 22b и 22b', соответственно, и наклонной секцией 22d в каждом случае.

Ребро 22е жесткости в основной секции 22а в этом случае имеет глубину T1 2,5 мм. Ребро 22е жесткости в этом случае имеет, по существу, сечение треугольной формы, при этом стороны ребра жесткости продолжаются от основной секции 22а под углом α, равным 135°. Угол, образованный треугольной формой ребра 22е жесткости, соответственно составляет 90°. Стороны ребра 22е жесткости также наклонены от основной секции 22а с радиусом R2, равным 1 мм. Ширина B1 ребра 22е жесткости в основной секции 22а составляет 4,7 мм.

В каждом случае ребро 22f жесткости, образованное посередине боковой секции 22b и 22b', соответственно, имеет ширину В2 3,5 мм. В каждом случае глубина этого ребра жесткости меньше глубины ребра 22е жесткости в основной секции 22а.

Ребра жесткости 22е и 22f в этом случае выступают, как показано на Фиг. 5, к внутренней стороне в сечении несущего профиля 22.

Несущий профиль 22, показанный на Фиг. 5, соответствует профилю, именуемому как профиль CW50. В этом случае могут использоваться несущие профили с другими стандартными размерами, при этом несущие профили имеют разную длину L3 основания. Например, в профиле CW75 эта длина может составлять 73,8 мм, в профиле CW100 эта длина может составлять 98,8 мм, в профиле CW125 эта длина может составлять 123,8 мм, и в профиле CW150 эта длина может составлять 148,8 мм.

В частности, как можно видеть на Фиг. 4, чеканка также продолжается на криволинейных секциях 22с и, несмотря на процесс гибки, остается на этих секциях. Это, в частности, связано с тем, что расстояние между двумя соседними выступами чеканки является относительно небольшим по сравнению с радиусом R1 криволинейной секции 22с. В показанном варианте выполнения межцентровое расстояние между двумя соседними выступами составляет 2,7 мм. В показанном варианте выполнения при номинальной толщине листа, т.е. толщине необработанного листа перед этапом чеканки, составляющей 0,6 мм, устанавливается коэффициент 4,5, т.е. межцентровое расстояние между двумя соседними выступами чеканки составляет 4,5 номинальной толщины листа.

Общая толщина D материала профилированного листа несущего профиля 22 в показанном варианте выполнения составляет приблизительно 1 мм.

На Фиг. 6 и 7 показана секция поверхности чеканочного вала 7. Как можно видеть на фигурах, чеканочные зубцы 8, по существу, имеют форму усеченной пирамиды. Чеканочные зубцы 8 в этом случае имеют ширину P1 основания, которая в показанном варианте выполнения составляет 2,20 мм. Ширина Р2 плоскости чеканочных зубцов у верхнего конца усеченной пирамиды составляет 0,20 мм. Расстояние А между двумя чеканочными зубцами 8 составляет 2,70 мм, что обеспечивает указанное выше межцентровое расстояние 2,70 мм на поверхности несущего профиля 22, которая подвергается чеканке. Высота Н чеканочного зуба 8 составляет 1,00 мм. Угол β между сторонами чеканочного зуба 8 в показанном варианте выполнения составляет 90°.

Чеканочные зубцы 8, из которых с целью упрощения описания на Фиг. 6, 7 соответственно показан только один зубец, равномерно расположены на поверхности чеканочного вала 7, и они образуют равномерно распределенные углубления в несущем профиле 22. В этом случае выполнения чеканки на несущем профиле 22, два таких чеканочных вала 7 с незначительным зазором между ними вращаются в противоположном направлении относительно друг друга таким образом, что листовой материал перемещается между этими валами и подвергается чеканке всей поверхности. Как результат, обеспечивается не только одновременное образование выступов и углублений посредством чеканки, но также и то, что часть поверхности листового материала, которая не подвергается непосредственному воздействию чеканочных зубцов 8, остается параллельной исходной ориентации материала, который должен подвергаться чеканке. Процесс чеканки, используемый в настоящем изобретении, по существу, соответствует способу, описанному в WO 94/12294 А1.

Практические испытания перегородок 1 по изобретению показали, что могут быть достигнуты показатели изоляции, превосходящие показатели изоляции по существующему уровню техники. Например, при использовании профиля в конструкции, показанной на Фиг. 5, но с длиной L3 основания 73,8 мм, т.е. профиля CW75, и при номинальной толщине листа 0,6 мм и межцентровом расстоянии 2,7 мм в каждом случае с ребром 22е жесткости и ребром 22f жесткости, расположенными посередине, и облицовкой, выполненной из RB-панелей производства компании Rigips с массой на единицу площади приблизительно 8,7 кг/м2 и толщиной облицовки 12,5 мм, достигается расчетное значение RWJR звукоизоляции равное 43 дБ. В случае использования двойной отделки, т.е. двухслойной облицовки 3 с обеих сторон перегородки 1, и иного рода аналогичной структуры, может быть достигнуто расчетное значение RW,R звукоизоляции, равное 54 дБ.

Таким образом, перегородка 1 по настоящему изобретению имеет превосходные звукоизоляционные свойства.

Помимо описанного варианта выполнения изобретение также предусматривает другие варианты конструкции.

Например, межцентровое расстояние между соседними выступами чеканки с одной стороны листового материала не ограничиваются значением 2,70 мм. Предпочтительно, оно может находиться в диапазоне между трехкратной и шестикратной номинальной толщиной листа без какого-либо значительного ухудшения предусмотренного эффекта звуковой изоляции.

Кроме того, наружный радиус криволинейной секции необязательно должен составлять 4 мм, как в показанном варианте выполнения. Как было показано, для достижения надлежащих характеристик звукоизоляции радиус, как правило, может составлять от трех до десяти номинальных толщин листа.

Также необязательно, чтобы основная секция 22а содержала только одно ребро 22е жесткости, продолжающееся в продольном направлении. В ряде иллюстративных примеров выполнения, в частности, с использованием U-образного профиля, в основной секции 22а также могут быть предусмотрены два или более ребер жесткости.

Соответственно, в несущем профиле 22 необязательно должны быть предусмотрены наклонные секции 22d. Профиль может иметь, по существу, U-образную форму, упомянутую выше.

Общая толщина профилированного профиля 22 необязательно должна составлять 1 мм, как в показанном варианте выполнения. В частности, при использовании U-образного профиля общая толщина, к примеру, 0,8 мм может быть достаточной. В общем, было показано, что общая толщина должна составлять от 1,2 до трех номинальных толщин листа.

Кроме того, в упрощенных вариантах выполнения ребро жесткости в основной секции и/или в двух боковых секциях может не предусматриваться.

Размеры ребер жесткости также могут отличаться от указанных размеров. Они могут быть идентичными или, как показано на Фиг. 5, они могут иметь другие размеры. В общем, подтверждено, что удовлетворительной является глубина ребра жесткости от одной до шести номинальных толщин листа.

Форма сечения и ширина или возможный внутренний угол у вершины соответствующего ребра жесткости могут регулироваться надлежащим образом согласно соответствующему случаю использования. В частности, ребро жесткости может иметь не треугольное, а полукруглое сечение.

Кроме того, совершенно необязательно чеканка должна выполняться на несущих профилях 22 с обеих сторон. В упрощенном варианте выполнения чеканка может выполняться только с одной стороны, например, в форме рифления.

Кроме того, чеканка необязательно должна выполняться на всей поверхности несущего профиля. Например, структура поверхности наклонных секций может быть выполнена без чеканки.

Кроме того, равномерная структура чеканки также может предусматривать повторяющийся рисунок чеканки.

В качестве облицовки 3, а также RB-гипсокартонных панелей, упомянутых выше, также может использоваться панель Duraline, имеющая массу на единицу площади приблизительно 13 кг/м2 при толщине 12,5 мм. Это позволяет значительно повысить эффект звукоизоляции.

Как вариант, в качестве облицовки 3 могут использоваться другие конструкционные панели, например, древесноволокнистые панели и т.д.

Изоляционный слой 4 также может быть образован из другого материала, а не из минеральной ваты. Могут использоваться волокнистые изоляционные материалы других видов или пенопласт и т.д.

С помощью системы по изобретению можно изготавливать не только перегородки 1, но также другие элементы для полносборного строительства, в частности, подвесные потолки и т.п. В этом случае облицовка 3 с одной стороны не выполняется. Такие подвесные потолки используются не только на горизонтальном потолке, но также на уклоне ската крыши и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКРЫВАЕМЫЙ ПРОТИВОПОЖАРНЫЙ ЛЮК ДЛЯ ПОЛНОСБОРНОГО СТРОИТЕЛЬСТВА | 2011 |

|

RU2531956C2 |

| СИСТЕМА ГИПСОКАРТОННОЙ КОНСТРУКЦИИ С ПРУЖИННОЙ РЕЙКОЙ | 2017 |

|

RU2754687C2 |

| ЭЛЕМЕНТ МНОГОСЛОЙНОЙ ЛЕГКОЙ СТРОИТЕЛЬНОЙ ПАНЕЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2522359C2 |

| ПОЛНОСБОРНОЕ ЗДАНИЕ ИЗ ЛЕГКИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2010 |

|

RU2429327C1 |

| ЗАКРЫВАЕМЫЙ РЕВИЗИОННЫЙ ЛЮК ДЛЯ ПОЛНОСБОРНОГО СТРОИТЕЛЬСТВА | 2011 |

|

RU2560041C2 |

| МОДУЛЬНАЯ МНОГОСЛОЙНАЯ НАВЕСНАЯ ФАСАДНАЯ СИСТЕМА И СПОСОБ ЕЁ МОНТАЖА | 2021 |

|

RU2777232C1 |

| СТЕКЛООЧИСТИТЕЛЬ, ПРЕЖДЕ ВСЕГО АВТОМОБИЛЬНЫЙ СТЕКЛООЧИСТИТЕЛЬ | 2012 |

|

RU2611671C2 |

| СИСТЕМА КРЕПЛЕНИЯ ФАСАДНОЙ ОБЛИЦОВКИ | 2023 |

|

RU2815672C1 |

| Каркасная универсальная полносборная архитектурно-строительная система | 2016 |

|

RU2634139C1 |

| МОДУЛЬНАЯ МНОГОСЛОЙНАЯ НАВЕСНАЯ ФАСАДНАЯ СИСТЕМА И СПОСОБ ЕЁ МОНТАЖА | 2021 |

|

RU2777236C1 |

Изобретение относится к системе полносборного строительства для изготовления перегородок (1) или подвесных потолков, содержащей опорную конструкцию (2), облицовку (3), расположенную по меньшей мере с одной стороны опорной конструкции, и слой (4) изоляции, при этом опорная конструкция (2) содержит некоторое количество несущих профилей (22), к которым крепится по меньшей мере одна облицовка (3), и несущие профили (22) образованы из листового материала и содержат в сечении основную секцию и две боковые секции, расположенные перпендикулярно основной секции, и содержат чеканку с равномерно распределенными выступами и углублениями. В этом случае межцентровое расстояние между двумя соседними выступами чеканки с одной стороны листового материала меньше шестикратной номинальной толщины листа, и основная секция в каждом случае соединена с соседней боковой секцией с помощью криволинейной секции с наружным радиусом, который равен по меньшей мере трехкратной номинальной толщине листа. Изобретение также относится к несущему профилю (22) для такой системы полносборного строительства и использует такую систему полносборного строительства. Таким образом, обычная система полносборного строительства может быть дополнительно усовершенствована в отношении характеристик звукоизоляции. 4 н. и 11 з. п. ф-лы, 7 ил.

1. Система полносборного строительства для изготовления перегородок (1) или подвесных потолков, содержащая:

опорную конструкцию (2) в форме металлической несущей конструкции,

облицовку (3), расположенную по меньшей мере с одной стороны опорной конструкции, и

слой (4) изоляции, расположенный в области опорной конструкции (2),

при этом опорная конструкция (2) содержит несколько несущих профилей (22), к которым прикреплена по меньшей мере одна облицовка (3),

причем несущие профили (22) образованы из листового материала и содержат в поперечном сечении основную секцию (22a), а также две боковые секции (22b, 22b'), расположенные перпендикулярно основной секции, а

боковые секции (22b, 22b') несущих профилей (22) содержат чеканку с равномерно распределенными выступами и углублениями,

отличающаяся тем, что

основная секция (22a) несущего профиля (22) содержит чеканку с равномерно распределенными выступами и углублениями,

при этом межцентровое расстояние между двумя соседними выступами чеканки с одной стороны листового материала меньше шестикратной номинальной толщины листа, причем основная секция (22a) в каждом случае соединена с соседней боковой секцией (22b, 22b') с помощью криволинейной секции (22c) с наружным радиусом (R1), равным по меньшей мере трехкратной номинальной толщине листа.

2. Система по п. 1, отличающаяся тем, что межцентровое расстояние между двумя соседними выступами чеканки с одной стороны листового материала равно по меньшей мере трехкратной номинальной толщине листа и, в частности, находится в интервале от четырехкратной до 5,5-кратной номинальной толщины листа.

3. Система по п. 1 или 2, отличающаяся тем, что основная секция (22a) в каждом случае соединена с соседней боковой секцией (22b, 22b') с помощью криволинейной секции (22c) с наружным радиусом (R1), который равен, как максимум, десятикратной номинальной толщине листа и, в частности, находится в интервале от шестикратной до семикратной номинальной толщины листа.

4. Система по п. 1, отличающаяся тем, что основная секция (22a) содержит по меньшей мере одно ребро (22e) жесткости, простирающееся в продольном направлении, при этом одно ребро (22e) жесткости расположено ровно посередине основной секции (22a).

5. Система по п. 1, отличающаяся тем, что две боковые секции (22b, 22b') в каждом случае содержат ребро (22f) жесткости, простирающееся в продольном направлении, при этом предпочтительно в каждом случае одно ребро (22f) жесткости расположено ровно посередине каждой боковой секции (22b, 22b').

6. Система по п. 4, отличающаяся тем, что ребро (22e, 22f) жесткости выступает к внутренней стороне сечения профиля.

7. Система по п. 4, отличающаяся тем, что глубина ребра (22e, 22f) жесткости находится в интервале от однократной до шестикратной номинальной толщины листа.

8. Система по п. 4, отличающаяся тем, что ребро (22e) жесткости имеет, по существу, треугольное сечение и образует у вершины внутренний угол приблизительно 90°.

9. Система по п. 1, отличающаяся тем, что чеканка в несущих профилях (22) нанесена с обеих сторон.

10. Система по п. 1, отличающаяся тем, что несущие профили (22) у свободных концов боковых секций (22b, 22b') в каждом случае содержат наклонные секции (22d), обращенные внутрь.

11. Система по п. 1, отличающаяся тем, что общая толщина (D) профилированной основной секции (22a) и профилированных боковых секций (22b, 22b') соответственно лежит в интервале от 1,2-кратной до трехкратной номинальной толщины листа и, в частности, равна приблизительно 1,6-кратной номинальной толщине листа.

12. Несущий профиль (22) для системы полносборного строительства по любому из пп. 1–11, образованный из листового материала и содержащий в поперечном сечении основную секцию (22a), а также две боковые секции (22b, 22b'), расположенные перпендикулярно основной секции,

причем основная секция (22a) в каждом случае соединена с соседней боковой секцией (22b, 22b') с помощью криволинейной секции (22c) с наружным радиусом (R1), равным по меньшей мере трехкратной номинальной толщине листа,

отличающийся тем, что

поверхность несущего профиля включает в себя выступы и углубления, равномерно распределенные в ортогональной решетке таким образом, что области несущего профиля включают в себя выступы с четырьмя соседними углублениями,

при этом межцентровое расстояние между двумя соседними выступами чеканки с одной стороны листового материала меньше шестикратной номинальной толщины листа.

13. Несущий профиль по п. 12, отличающийся тем, что он дополнительно образован посредством по меньшей мере одного из признаков по пп. 2–11.

14. Применение системы полносборного строительства по любому из пп. 1–11 для изготовления полносборной перегородки (1).

15. Применение системы полносборного строительства по любому из пп. 1–11 для изготовления подвесного потолка.

| С-ОБРАЗНЫЙ ПРОФИЛЬ | 2005 |

|

RU2317379C2 |

| DE 102006021556 А1, 26.07.2007 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| IE 20030355 А1, 12.11.2003 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2018-06-26—Публикация

2014-07-01—Подача