Изобретение относится к заготовке турбинной лопатки для двигателя, в частности газотурбинного двигателя, а также к литейной форме и способу изготовления заготовки лопатки.

Согласно существующей на сегодняшний день технологии, турбинные лопатки представляют собой цельные детали, полученные в результате отливки с использованием литейной формы, имеющей полость, трехмерная форма которой обеспечивает возможность получения заданной формы с обеспечением точного соответствия конфигураций. Фактически, деталь, полученная после этапа отливки, представляет собой заготовку лопатки, которая должна быть подвергнута механической обработке для достижения заданного чистового профиля и размеров.

Таким образом, заготовка турбинной лопатки содержит стойку, соединяющую корневую часть лопатки с платформой. Кроме того, заготовка лопатки имеет две поперечные поверхности, переднюю по потоку и заднюю по потоку, которые образованы на переднем по потоку и заднем по потоку концах стойки и соединяют передний по потоку и задний по потоку края платформы с передним по потоку и задним по потоку концами корневой части лопатки, соответственно. Следует отметить, что выражения «передний по потоку» и «задний по потоку» относятся к общему направлению протекания текучей среды вокруг лопатки после ее установки в газотурбинном двигателе.

Если смотреть в направлении по потоку/против потока, боковые края каждой поперечной поверхности лопатки соединены с торцами корневой части лопатки вогнутыми криволинейными стенками, проходящими по направлению друг к другу и образующими зауженный участок, ширина которого, измеренная в поперечном направлении, меньше ширины корневой части лопатки.

Наличие зауженного участка на стыке между каждой поперечной поверхностью и корневой частью лопатки позволяет сократить время, затрачиваемое на чистовую обработку корневой части. Для целью образования указанных зауженных участков литейная форма также должна содержать зоны, согласующиеся с указанными участками.

Однако, когда жидкий материал затекает в литейную форму, ее зауженные участки замедляют течение материала в данных местах, что может приводить к перерывам в процессе отверждения и холодному спаю, вызывая ненадлежащее отверждение материала и образование механических дефектов, таких как трещины в зонах соединения боковых поверхностей с корневой частью заготовки лопатки.

Данное изобретение обеспечивает простое, эффективное и экономичное решение указанной проблемы.

С указанной целью, в данном изобретении предложена заготовка лопатки турбинного двигателя, содержащая стойку, соединяющую платформу с корневой частью лопатки, проходящей продольно вдоль направления протекания потока, две поверхности, переднюю по потоку и заднюю по потоку, которые проходят в направлении, по существу перпендикулярном продольному направлению корневой части лопатки и образованы на переднем по потоку и заднем по потоку концах стойки, причем указанные поверхности соединяют передний по потоку и задний по потоку концы платформы с передним по потоку и задним по потоку концами корневой части лопатки, при этом заготовка отличается тем, что корневая часть лопатки проходит в направлении, перпендикулярном продольному направлению, на расстояние, которое меньше расстояния, на которое проходят указанные передняя по потоку и задняя по потоку поверхности, при этом указанные боковые края продолжаются стенками, которые сходятся у торцов корневой части лопатки.

Образование боковых краев, сходящихся по направлению друг к другу в местах соединения каждой поверхности у корневой части лопатки, позволяет обеспечивать оптимальное качество металлургического процесса в данных зонах при заливке материала в соответствующую литьевую форму, поскольку материал затекает в литьевую форму, не имеющую зауженных участков, как это имеет место в существующем уровне техники.

Таким образом, значительно уменьшается процент брака для заготовок лопаток, полученных в процессе отливки, что снижает расходы на изготовление лопаток.

Указанные сходящиеся стенки предпочтительно образованы плоскими гранями, наклоненными относительно срединной плоскости корневой части лопатки, проходящей продольно в направлении по потоку/против потока.

Согласно конкретному варианту выполнения изобретения, указанные грани наклонены под углом примерно 45° относительно срединной плоскости.

Кроме того, изобретение относится к литьевой форме для изготовления описанной заготовки, получаемой в процессе отливки, при этом литьевая форма содержит внутреннюю полость, трехмерная форма которой определяет трехмерную форму заготовки лопатки с обеспечением точного соответствия конфигураций, причем литьевая форма содержит по меньшей мере два первых блока, обеспечивающих образование полости, и два вторых блока, обеспечивающих образование полости, которые расположены парами напротив друг друга вдоль перпендикулярных осей, при этом каждый из двух первых блоков имеет выемку с выступом, предназначенным для образования внутренней поверхности платформы заготовки и лопатки, с образованием, с помощью выемок указанных вторых блоков, пространств, предназначенных для образования передней по потоку и задней по потоку боковых поверхностей, соединяющих передний по потоку и задний по потоку края платформы заготовки лопатки с передним по потоку и задним по потоку концами корневой части лопатки, причем первые блоки дополнительно имеют по существу параллельные противолежащие поверхности, предназначенные для образования торцов корневой части заготовки лопатки, при этом литьевая форма отличается тем, что указанная выемка каждого первого блока имеет первую и вторую поверхности, расположенные с обеих сторон от выступа и соединенные с поверхностью, образующей торец корневой части лопатки, при этом указанные первая и вторая поверхности первых блоков сходятся по направлению к поверхностям торцов корневой части лопатки.

Согласно изобретению, наличие первой и второй сходящихся поверхностей предотвращает образование зауженного участка в местах соединения боковых поверхностей с корневой частью лопатки, тем самым, ограничивая образование дефектов в указанных областях.

Кроме того, изобретение относится к способу изготовления турбинной лопатки с использованием вышеописанной литьевой формы, включающему:

а) расположение литьевой формы таким образом, что указанные первые и вторые блоки расположены в верхнем положении относительно нижней части указанной формы;

б) постепенное введение жидкого материала в нижнюю часть литьевой формы с постепенным увеличением уровня жидкости внутри формы и образованием заготовки лопатки с обеспечением точного соответствия конфигураций; и

с) выполнение чистовой обработки заготовки лопатки до получения заданных конечных размеров лопатки.

Изобретение, а также его отличительные особенности, признаки и преимущества легче понять и оценить после прочтения приведенного ниже описания, выполненного путем неограничивающего примера и со ссылкой на прилагаемые чертежи, на которых:

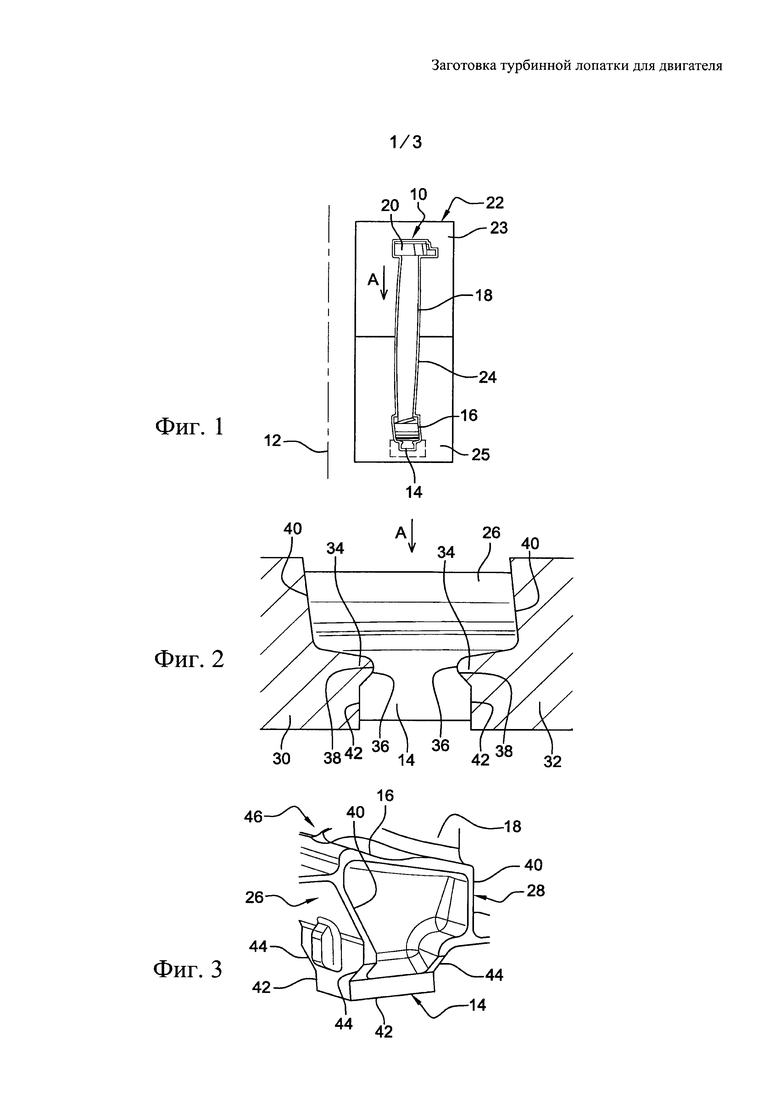

Фиг. 1 изображает схематический вид заготовки лопатки турбинного двигателя, согласно известному уровню техники;

Фиг. 2 изображает вид области, показанной пунктирными линиями на Фиг. 1, по ходу потока;

Фиг. 3 изображает схематический вид в аксонометрии заготовки лопатки турбинного двигателя, согласно изобретению;

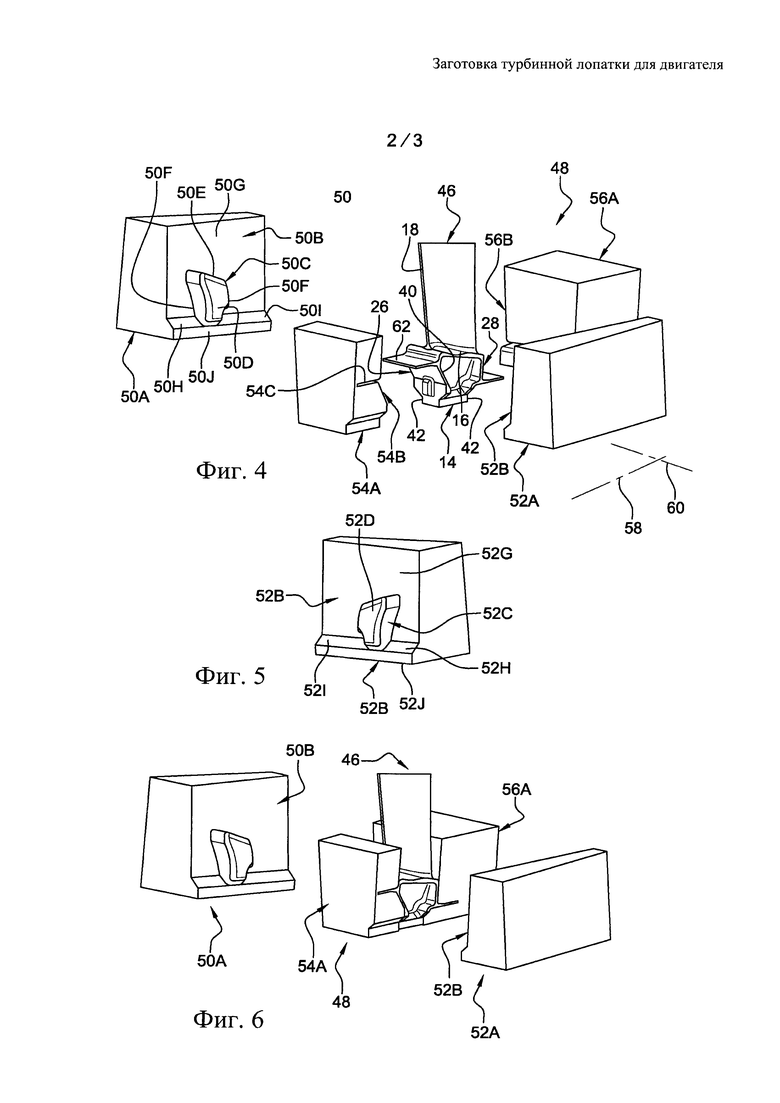

Фиг. 4-6 изображают схематические виды в аксонометрии отдельных блоков, обеспечивающих образование полости и являющихся частями приспособления для изготовления предложенной заготовки;

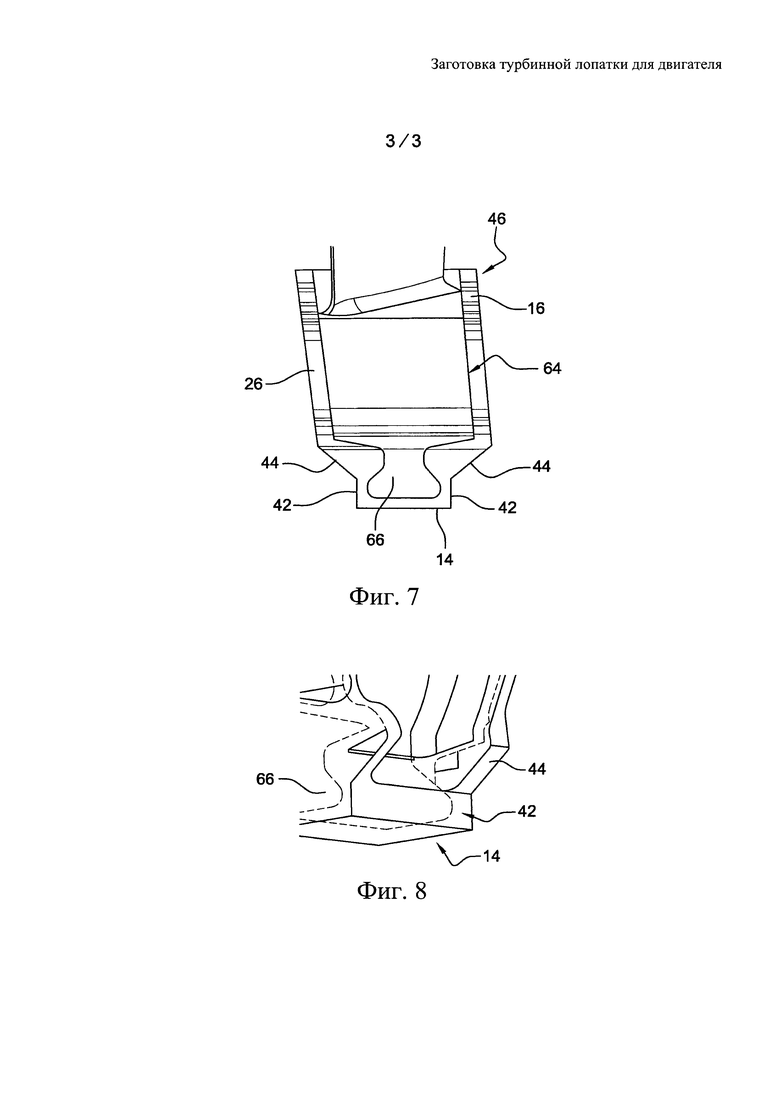

Фиг. 7 изображает вид по ходу потока, образованный при наложении заготовки турбинной лопатки и лопатки турбинного двигателя, полученной после механической обработки указанной заготовки;

Фиг. 8 изображает схематический вид в аксонометрии, образованный при наложении предложенной заготовки турбинной лопатки и лопатки турбинного двигателя, полученной после механической обработки указанной заготовки.

Сначала обратимся к Фиг. 1, на которой изображена цельная заготовка 10 лопатки турбинного двигателя согласно известному уровню техники, полученная в результате отливки в литьевой форме и содержащая последовательно расположенные вдоль оси 12 корневую часть 14 лопатки, которая проходит продольно в направлении по потоку/против потока и имеет по существу прямоугольное поперечное сечение, платформу 16, лопасть 18 и корневую часть 20 лопатки. По ходу потока или против хода потока профиль корневой части имеет U-образную форму, при этом плечи буквы U по существу параллельны и образованы торцами 42 корневой части лопатки. Лопатка, изображенная на Фиг. 1, ближе всего соответствует лопатке, устанавливаемой в турбине газотурбинного двигателя.

Литьевая форма 22 имеет внутреннюю полость 24, трехмерная форма которой образована таким образом, что в результате ее заполнения жидким материалом получают заданную трехмерную форму заготовки 10 лопатки. На практике жидкий материал вводят в литьевую форму 22 от нижней части 23 данной формы, в результате соответствия, которому можно образовать корневую часть 20 лопатки. Жидкий материал постепенно заполняет литьевую форму (стрелка А) до ее верхней части 25, в результате соответствия которой можно образовать корневую часть 14 лопатки. Таким образом, литьевая форма 22 показана на Фиг. 1 перевернутой относительно обычного положения лопатки ее при эксплуатации.

На Фиг. 2 изображена область, очерченная пунктирными линиями на Фиг. 1, то есть внутренняя часть заготовки лопатки, имеющая две поверхности, переднюю по потоку поверхность 26 и заднюю по потоку поверхность 28, проходящие в направлении, по существу перпендикулярном продольному направлению корневой части 14 лопатки, при этом указанные поверхности соединяют основание корневой части 14 с платформой 16 (на Фиг. 2 показана только поверхность 26, а на Фиг. 3 можно видеть и поверхность 28). Кроме того, на Фиг. 2 схематически изображены два блока 30, 32, обеспечивающие образование полости и являющиеся частями литьевой формы 22, расположенными друг против друга, причем каждый блок имеет выступающие части 34, проходящие навстречу друг другу, причем поверхности 36 частей 34 имеют выпуклую форму, с образованием, с обеспечением точного соответствия конфигураций, вогнутых криволинейных стенок 38, соединяющих боковые края 40 поверхностей 26, 28 с корневой частью 14 лопатки.

Как объяснено выше, заготовка лопатки данного типа может иметь механические дефекты, такие как трещины, образованные в местах 38 соединения поверхностей 26, 28 с торцами 42 корневой части 14 заготовки 10, обусловленные зауженной зоной литьевой формы между двумя частями 34, которая замедляет протекание материала (стрелка А).

Таким образом, в изобретении предложена модификация участков соединения боковых краев поверхностей 26, 28 с торцами 42 корневой части лопатки путем выполнения боковых краев 40 поверхностей 44 продолжающимися в виде стенок, сходящихся по направлению друг к другу к торцам 42 корневой части 14 лопатки, как изображено на Фиг. 3. Соответственно, корневая часть 14 проходит в направлении, по существу перпендикулярном продольному направлению указанной части по потоку/против потока, на расстояние, которое меньше расстояния, на которое проходят соответственно поверхности 26 и 28. В отличие от известного уровня техники заготовка 46 лопатки больше не имеет зауженного участка, что значительно уменьшает риски образования дефектов на стыке поверхностей 26, 28 с корневой частью 14.

В варианте выполнения, изображенном на Фиг. 3, стенки 44 образованы плоскими поверхностями, наклоненными под углом примерно 45° относительно проходящей по ходу потока срединной плоскости корневой части лопатки, то есть, плоскости, проходящей продольно через центр корневой части 14.

В других вариантах выполнения, не представленных на чертежах, стенки могут быть криволинейными, вогнутыми или выпуклыми, но при этом сходящимися по направлению к торцам корневой части лопатки.

Теперь обратимся к Фиг. 4-6, на которых изображена часть предложенной литьевой формы 48, предназначенной для образования соединительных участков, имеющих сходящиеся поверхности, как описано со ссылкой на Фиг. 3.

Данная литьевая форма содержит два первых (50А и 52А) и два вторых (54А и 56А) блока, обеспечивающих образование полости и расположенных попарно друг против друга соответственно вдоль перпендикулярных осей 58, 60 (Фиг. 4). Каждый блок 50А, 52А, 54А, 56А имеет выемку 50В, 52В, 54В, 56В, ограничивающую полость, которая после сборки указанных блоков и с обеспечением точного соответствия конфигураций обеспечивает образование сопряженной части заготовки 46 турбинной лопатки.

В частности, в выемке 50В блока 50А имеется выступ 50С, наружная поверхность 50D которого расположена на расстоянии напротив наружной поверхности 52D сопряженного выступа 52С, расположенного в выемке 52В блока 52А, образуя указанную стойку заготовки 46 лопатки. Каждая наружная поверхность 50D, 52D выступа 50С, 52С соединена с остальной частью выемки 50В, 52В по краю верхней поверхности 50Е, определяющей границы внутренней поверхности платформы 16, при этом две боковые поверхности 50F во взаимодействии с выемками 54В, 56В вторых блоков 54А, 56А образуют переднюю и заднюю по потоку боковые поверхности 26 и 28 заготовки 46.

Выступ 50С, 52С каждой выемки 50В, 52В первых блоков выступает от поверхности 50G, с образованием боковых краев платформы 16 и боковых краев 40 передней по потоку и задней по потоку поверхностей 26 и 28 платформы 16. Данная область 50G соединена с первой и второй поверхностями 50Н и 50I, проходящими с любой стороны выступа 50D и предназначенными для образования соединительных участков с корневой частью 14 лопатки согласно изобретению. С указанной целью первые поверхности 50Н, 52Н блоков 50В, 52В сходятся навстречу друг к другу в направлении, ориентированном от рабочего колеса 18 к корневой части 14 лопатки. Подобным образом, вторые поверхности 50I, 52I сходятся навстречу друг к другу в направлении от рабочего колеса к корневой части лопатки. Первая поверхность 50Н, 52Н и вторая поверхность 50I, 52I соединены, соответственно, с одной и той же поверхностью 50J, 52J, обеспечивающей образование торца 42 корневой части 14 лопатки. Указанные поверхности первых блоков 50В, 52В, образующие вышеуказанные торцы, по существу параллельны.

Образование сходящихся поверхностей, проходящих к параллельным поверхностям 50J, 52J первых и вторых указанных блоков, облегчает протекание жидкого материала в литьевую форму (стрелка А).

Следует отметить, что каждый из вторых блоков 54А, 56А имеет щель 54С, предназначенную для формирования спойлера 62, отходящего от боковой поверхности 26, 28 заготовки 46 и расположенного напротив платформы 16 относительно указанной поверхности.

После отливки заготовки 46 с использованием вышеописанной литьевой формы выполняют механическую обработку заготовки, в результате которой получают турбинную лопатку 46 заданных размеров. Механическую обработку корневой части лопатки и мест соединения боковых поверхностей с этой частью выполняют до образования корневой части 66 в форме ласточкина хвоста, обеспечивающей осевое введение и радиальное удерживание в полости диска турбины известным способом. Кроме того, этап механической обработки включает механическую обработку боковых кромок платформы.

Изобретение относится к литейному производству. Заготовка (46) лопатки содержит стойку, соединяющую платформу (16) с корневой частью (14) лопатки, переднюю поверхность (26) и заднюю поверхность (28), каждая из которых проходит в направлении, перпендикулярном продольному направлению корневой части лопатки, и образована на переднем по потоку текучей среды и заднем по потоку текучей среды концах стойки. Передняя поверхность (26) и задняя поверхность (28) соединяют соответственно передний и задний по потоку концы платформы (16) с передним и задним по потоку концами корневой части (14). Корневая часть (14) лопатки проходит в направлении, перпендикулярном ее продольному направлению, на расстояние, которое меньше расстояния, на которое проходят передняя и задняя поверхности (26, 28). Боковые края (40) каждой из указанных поверхностей продолжаются в виде стенок (44), которые сходятся у торцов корневой части лопатки. Устраняется образование трещин в зонах соединения боковых поверхностей с корневой частью заготовки лопатки. 3 н. и 2 з.п. ф-лы, 8 ил.

1. Заготовка (46) турбинной лопатки двигателя, содержащая стойку, соединяющую платформу (16) с корневой частью (14) лопатки, проходящей продольно по потоку или против потока, переднюю по потоку поверхность (26) и заднюю по потоку поверхность (28), каждая из которых проходит в направлении, перпендикулярном продольному направлению корневой части лопатки, и образована на переднем по потоку и заднем по потоку концах стойки, причем указанные поверхности соединяют передний по потоку и задний по потоку концы платформы (16) с передним по потоку и задним по потоку концами корневой части (14) лопатки, отличающаяся тем, что корневая часть (14) лопатки в направлении, перпендикулярном ее продольному направлению, проходит на расстояние, которое меньше расстояния, на которое проходят в указанном направлении указанные передняя по потоку и задняя по потоку поверхности (26, 28), при этом два боковых края (40) каждой из указанных поверхностей продолжаются в виде стенок (44), которые сходятся у торцов корневой части лопатки.

2. Заготовка по п. 1, отличающаяся тем, что указанные сходящиеся стенки (44) образованы плоскими гранями, наклоненными относительно срединной плоскости корневой части лопатки, проходящей продольно в направлении по потоку или против потока.

3. Заготовка по п. 2, отличающаяся тем, что указанные грани наклонены под углом примерно 45° относительно срединной плоскости.

4. Литьевая форма для изготовления заготовки (46) по п. 1, получаемой в процессе отливки, содержащая внутреннюю полость, трехмерная форма которой определяет трехмерную форму заготовки лопатки с обеспечением точного соответствия конфигураций, при этом литьевая форма (48) содержит по меньшей мере два первых блока (50А, 52А), обеспечивающих образование полости, и два вторых блока (54А, 56А), обеспечивающих образование полости, которые расположены попарно напротив друг друга вдоль перпендикулярных осей (58, 60), причем каждый из указанных двух первых блоков (50А, 52А) имеет выемку (50В, 52В) с выступом (50С, 52С), предназначенным для образования внутренней поверхности платформы (16) заготовки лопатки, с образованием с помощью выемок (54В, 56В) указанных вторых блоков (54А, 56А) пространств, предназначенных для образования передней по потоку и задней по потоку боковых поверхностей (26, 28), соединяющих передний по потоку и задний по потоку края платформы (16) заготовки лопатки с передним по потоку и задним по потоку концами корневой части лопатки, причем указанные первые блоки (50А, 52А) дополнительно имеют по существу параллельные противолежащие грани (50J, 52J), предназначенные для образования торцов корневой части (14) заготовки лопатки, отличающаяся тем, что выемка (50В, 52В) каждого из указанных первых блоков (50А, 52А) имеет первую поверхность (50Н, 52Н) и вторую поверхность (50I, 52I), расположенные по сторонам от указанного выступа и соединенные с указанной гранью (50J, 52J), образующей торец корневой части лопатки, при этом первые (50Н, 52Н) и вторые (50I, 52I) поверхности указанных первых блоков сходятся по направлению к поверхностям торцов корневой части лопатки.

5. Способ изготовления турбинной лопатки с использованием литьевой формы по п. 4, включающий:

а) расположение литьевой формы (48) таким образом, что первые (50А, 52А) и вторые (54А, 56А) блоки, обеспечивающие образование полости, расположены в верхнем положении относительно нижней части указанной формы;

б) постепенное введение жидкого материала в нижнюю часть литьевой формы с постепенным увеличением уровня жидкого материала внутри литьевой формы (48) и образованием заготовки лопатки с обеспечением точного соответствия конфигураций;

с) выполнение чистовой обработки заготовки лопатки до получения заданных конечных размеров лопатки.

| US 6186867 B1, 13.02.2001 | |||

| Указатель интервалов времени | 1982 |

|

SU1216770A1 |

| 0 |

|

SU290773A1 | |

Авторы

Даты

2018-07-06—Публикация

2014-06-04—Подача