Изобретение относится к области горных работ, а именно к способам бурения скважин с отбором керна.

Известен способ бурения скважин, включающий спуск в скважину забойного двигателя, колонковую трубу со съемной грунтоноской и подачу промывочной жидкости. Ю.А. Пешалов. Бурение нефтяных и газовых скважин. М.: Недра, 1980.

Однако при этом имеются технологические трудности, нарушающие структурной целостности керна.

Прототипом изобретения выбран способ бурения скважин, включающий спуск в скважину забойного гидродвигателя, состоящего из статора и ротора, образующие рабочую камеру, колонковую трубу с керноприемником и подачу промывочной жидкости. Булатов А.И., Проселков Ю.М. Технология бурения нефтяных и газовых скважин: Учебник для вузов. - М.: ООО «Недра-Бизнесцентр», 2001.

Недостатки прототипа - повышенный расход промывочной жидкости из-за необходимости обеспечения требуемых значений параметров режима бурения скважин, наличие условий для появления турбулентного, беспорядочного режима движения промывочной жидкости, оказывающего разрушительное воздействие на состояние керна, что вкупе снижают эффективности способа бурения скважин.

Задача изобретения - повышение эффективности способа бурения скважин.

Технический результат - снижение расхода промывочной жидкости подаваемой в скважину и обеспечения структурной целостности керна отбираемого из материнских горных пород.

Это достигается тем, что в известном способе бурения скважин, включающем спуск в скважину забойного гидродвигателя, состоящего из статора и ротора, образующих рабочую камеру, колонковую трубу с керноприемником и подачу промывочной жидкости, согласно изобретению при формировании забойного гидродвигателя к статору прикрепляют полуцилиндрические лопасти с дугообразными перегородками, продольно разделяющими рабочую камеру на внутренние и внешние полости, сообщающиеся между собой, колонковую трубу присоединяют к статору, керноприемник - к ротору, при бурении подачу промывочной жидкости осуществляют по многоступенчатому центральному каналу ротора, и на каждой ступени потоки промывочной жидкости через делители и сопряженные с ними боковые каналы закругленным поворотом касательно дугообразной перегородки с ними боковые каналы закругленным поворотом касательно дугообразной перегородки направляют на серединные участки внутренних поверхностей полуцилиндрических лопастей, вращают статор вокруг ротора, после чего часть промывочной жидкости из внешней полости рабочей камеры выводят в затрубное пространство через многоуровневые отверстия статора в направлении, обратном его вращению, остальную часть промывочной жидкости из внутренней полости рабочей камеры направляют на забой скважины.

Совокупностью отличительных признаков изобретения реализуется развитая схема подачи промывочной жидкости в рабочую камеру без потери давления, расширение площади приложения напорного потока с наибольшим вектором эпюры скоростей на серединные участки внутренних поверхностей полуцилиндрических лопастей, выводом части промывочной жидкости из внешней полости рабочей камеры в затрубное пространство через многоуровневые отверстия статора в направлении, обратном его вращению, с наибольшим плечом моментов реактивных сил, суммарно образуются высокие значения крутящего момента на статоре при снижении расхода промывочной жидкости, подаваемой в скважину.

Направлением остальной части промывочной жидкости из внутренней полости рабочей камеры на забой скважины устраняются гидродинамические помехи вращению статора.

Отличительными признаками изобретения являются: колонковую трубу присоединяют к статору, керноприемник - к ротору, обеспечение их соосности при снижении расхода промывочной жидкости, подаваемой в скважину, исключаются возможности появления турбулентного режима движения промывочной жидкости при выходе потока из кольцевого зазора между колонковой трубой и керноприемником, тем самым обеспечивается сохранность структурной целостности керна в начальный момент образования.

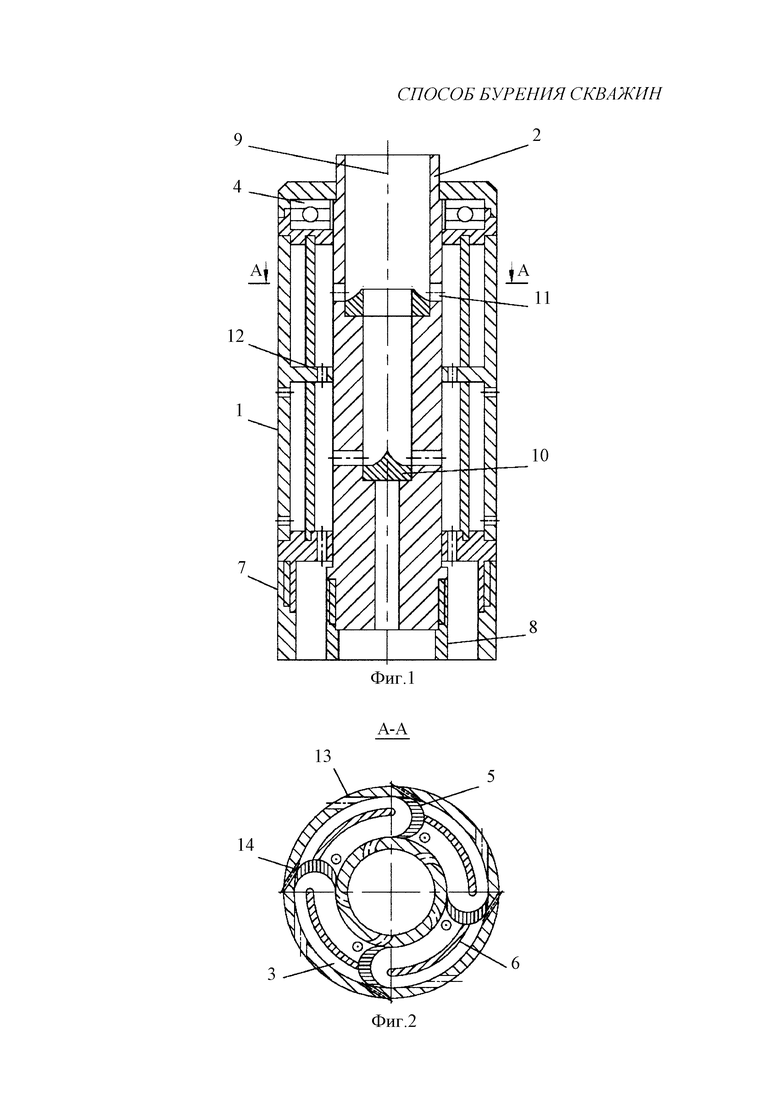

Сущность изобретения поясняется чертежами.

На фиг. 1 - схема забойного гидродвигателя с колонковой трубой и керноприемником для реализации способа, на фиг. 2 - разрез по А-А на фиг. 1.

Забойный гидродвигатель содержит статор 1 и ротор 2, образующие рабочую камеру 3, подшипниковый узел 4. К статору 1 прикреплены полуцилиндрические лопасти 5 с дугообразными перегородками 6, продольно разделяющие рабочую камеру на внутренние и внешние полости, сообщающиеся между собой, колонковая труба 7 присоединена к статору 1, керноприемник 8 - к ротору 2, имеющему многоступенчатый центральный канал 9, и на каждой ступени сопряженные с делителем 10 потока промывочной жидкости боковые каналы 11, закругленным поворотом направленные на серединные участки внутренних поверхностей полуцилиндрических лопастей 5.

Во внутренней полости рабочей камеры 3 проведены каналы 12 для прохода промывочной жидкости на забой скважины (не показана).

На статоре 1 выполнены многоуровневые отверстия 13 и 14 для вывода части промывочной жидкости из внешней полости рабочей камеры 3 в затрубное пространство в направлении, обратном его вращению.

Способ осуществляют следующим образом.

При формировании забойного гидродвигателя к статору 1 прикрепляют полуцилиндрические лопасти 5 с дугообразными перегородками 6, продольно разделяющими рабочую камеру 3 на внутренние и внешние полости, сообщающиеся между собой, колонковую трубу 7 присоединяют к статору 1, керноприемник 8 - к ротору 2.

После спуска забойного гидродвигателя в скважину и с началом процесса бурения, подачу промывочной жидкости осуществляют по многоступенчатому центральному каналу 9 ротора 2, и на каждой ступени через делители 10 и боковые каналы 11 потоки промывочной жидкости закругленным поворотом касательно дугообразной перегородки 6 направляют на серединные участки внутренних поверхностей полуцилиндрических лопастей 5. Под воздействием давлений промывочной жидкости статор 1 на подшипниковом узле 4 вращают вокруг ротора 2, после чего часть промывочной жидкости из внешней полости рабочей камеры 3 выводят в затрубное пространство через многоуровневые отверстия 13 и 14 статора 1 в направлении, обратном его вращению, с образованием дополнительного крутящего момента за счет реактивного истечения жидкости. Остальную часть промывочной жидкости из внутренней полости рабочей камеры 3 по каналам 12 направляют на забой скважины.

При апробации способа на практике бурения геологоразведочных скважин было обеспечено получение представительных керновых проб с ненарушенной структурой и достижение стабильных рабочих значений крутящего момента забойного гидродвигателя при снижении расхода промывочной жидкости на 30-35% по сравнению с серийной техникой в виде винтовых забойных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонковый снаряд | 1990 |

|

SU1765355A1 |

| Колонковый снаряд | 1991 |

|

SU1806258A3 |

| Колонковый снаряд | 1990 |

|

SU1761938A1 |

| Колонковый снаряд | 1988 |

|

SU1609951A1 |

| КОЛОНКОВЫЙ НАБОР | 2016 |

|

RU2631458C1 |

| Колонковый снаряд | 1990 |

|

SU1765356A1 |

| Буровой снаряд | 1987 |

|

SU1509508A1 |

| ОБЪЕМНЫЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2721987C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН | 2017 |

|

RU2698336C2 |

| Колонковый снаряд | 1989 |

|

SU1789656A1 |

Изобретение относится к области горных работ, а именно к способам бурения скважин с отбором керна. Способ бурения скважин включает спуск в скважину забойного гидродвигателя, состоящего из статора и ротора, образующих рабочую камеру, колонковую трубу с керноприемником, и подачу промывочной жидкости. При формировании забойного гидродвигателя к статору прикрепляют полуцилиндрические лопасти с дугообразными перегородками, продольно разделяющими рабочую камеру на внутренние и внешние полости, сообщающиеся между собой, колонковую трубу присоединяют к статору, керноприемник – к ротору. При бурении подачу промывочной жидкости осуществляют по многоступенчатому центральному каналу ротора и на каждой ступени потоки промывочной жидкости через делители и сопряженные с ними боковые каналы закругленным поворотом касательно дугообразной перегородке направляют на серединные участки внутренних поверхностей полуцилиндрических лопастей. Вращают статор вокруг ротора. После чего часть промывочной жидкости из внешней полости рабочей камеры выводят в затрубное пространство через многоуровневые отверстия статора в направлении, обратном его вращению, остальную часть промывочной жидкости из внутренней полости рабочей камеры направляют на забой скважины. Обеспечивается снижение расхода промывочной жидкости, подаваемой в скважину, и структурная целостность керна, отбираемого из материнских горных пород. 2 ил.

Способ бурения скважин, включающий спуск в скважину забойного гидродвигателя, состоящего из статора и ротора, образующих рабочую камеру, колонковую трубу с керноприемником, и подачу промывочной жидкости, отличающийся тем, что при формировании забойного гидродвигателя к статору прикрепляют полуцилиндрические лопасти с дугообразными перегородками, продольно разделяющими рабочую камеру на внутренние и внешние полости, сообщающиеся между собой, колонковую трубу присоединяют к статору, керноприемник – к ротору, при бурении подачу промывочной жидкости осуществляют по многоступенчатому центральному каналу ротора и на каждой ступени потоки промывочной жидкости через делители и сопряженные с ними боковые каналы закругленным поворотом касательно дугообразной перегородке направляют на серединные участки внутренних поверхностей полуцилиндрических лопастей, вращают статор вокруг ротора, после чего часть промывочной жидкости из внешней полости рабочей камеры выводят в затрубное пространство через многоуровневые отверстия статора в направлении, обратном его вращению, остальную часть промывочной жидкости из внутренней полости рабочей камеры направляют на забой скважины.

| Колонковый снаряд | 1990 |

|

SU1765355A1 |

| Объемный забойный двигатель | 2001 |

|

RU2220270C2 |

| ОБЪЕМНЫЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2581856C1 |

| Турбобур | 2014 |

|

RU2610490C2 |

| Пальмер | 1928 |

|

SU27200A1 |

| EA 22524 B1, 29.01.2016. | |||

Авторы

Даты

2018-07-09—Публикация

2017-06-05—Подача