Область техники и уровень техники

Настоящее изобретение относится к устройству для облучения материалов в активной зоне или на периферии активной зоны ядерного реактора, а более конкретно, в исследовательском ядерном реакторе.

Необходимо иметь возможность размещать материалы или образцы в активной зоне или на периферии активной зоны ядерного исследовательского реактора для проведения на них экспериментов по исследованию их поведения под облучением.

В связи с этим необходимо устройство, обеспечивающее введение одного (или нескольких) образца (образцов) для облучения в зону экспериментального реактора с наибольшим потоком нейтронов, соответствующую условиям топливных сборок в реакторе. В этой области облучаемые образцы и конструкции подвергаются воздействию ядерного излучения (гамма- и нейтронного излучения) из активной зоны реактора, повышающего их температуру.

На указанное экспериментальное устройство воздействуют высокие температура и давление.

Сложно подобрать материалы, способные одновременно выдерживать высокое давление и высокую температуру, например порядка 800°C. Это особенно проблематично в условиях облучения при проведении эксперимента.

Например, срок службы аустенитных сталей существенно сокращается при температурах более 450°C. К примеру, для аустенитной стали X2CrNiMo17-12-2 срок службы в активной зоне исследовательского реактора под облучением (обычно при повреждающей дозе 12 сна за год) составляет 4.4 года при температуре ниже 375°C и 2 года при температуре выше 425°C. Аналогичным образом, ползучесть и старение материала при температуре ниже 450°C пренебрежимо малы вне зависимости от времени воздействия, но становятся существенными, начиная с 2000 ч при температуре 525°C.

Раскрытие изобретения

В соответствии с вышеизложенным, одной из задач настоящего изобретения является создание экспериментального устройства для облучения образцов в реакторе, в котором образцы могут нагреваться до высоких температур, при одновременном сохранении механической прочности узла, обеспечивающей выполнение требований безопасности.

Вышеупомянутая задача решена при помощи устройства для облучения образцов, представляющего собой камеру, ограниченную оболочкой с двойной стенкой, содержащую резервуар для охлаждающей текучей среды и держатель образца, проникающий в резервуар таким образом, что образцы погружены в охлаждающую текучую среду, при этом резервуар способен выдерживать высокие температуры, а его внутренняя и внешняя часть гидравлически связаны таким образом, что давление внутри резервуара, где расположен держатель образца, и давление снаружи одинаковы.

В настоящем изобретении внутренний объем и внешняя часть резервуара находятся при одинаковом давлении, в результате чего для материала (материалов), формирующего (формирующих) резервуар не требуется выдерживать высокое давление, следовательно материал(ы), из которого (из которых) он выполнен может (могут) подбираться исходя из его (их) способности выдерживать высокие температуры и иметь более низкую механическую прочность для выдерживания давления. Кроме того, газ снаружи резервуара термически изолирует камеру от области нагрева образца, поэтому она может выполняться из материалов, способных выдерживать высокое давление, но при этом меньшую температуру, чем температура в резервуаре.

Очень предпочтительным является вариант, в котором внутри стенки резервуара или на стенке резервуара имеются средства для регулирования температуры образцов. Предпочтительно они представляют собой дополнительные средства нагрева образцов. Это обеспечивает точное управление температурой в условиях облучения образца.

Механическая прочность защитной оболочки зависит от давления, температуры и времени облучения. В соответствии с настоящим изобретением камера поддерживается при температуре, которая не оказывает существенного влияния на ее механическую прочность за счет оптимального использования охлаждающего буферного газа, в который погружены образцы, выполняющего функцию теплоизоляции между резервуаром, поддерживающим температуру, и камерой, она может выполнять функцию по обеспечению безопасности, и устройство может подвергать образцы воздействию высоких температур. Таким образом, может обеспечиваться достижение температуры образцов порядка 800°C и даже более при помощи относительно простой конструкции с соблюдением правил ядерной безопасности, т.е. сохранении защитной оболочки с двойной стенкой.

Таким образом, предметом настоящего изобретения является устройство для облучения образца в активной зоне или на периферии активной зоны ядерного реактора содержащее:

- защитную оболочку с двойной стенкой, ограничивающую камеру,

- резервуар, содержащийся в указанной камере, удерживаемый на расстоянии от внутренней стенки защитной оболочки, предназначенный для содержания теплоносителя,

- держатель образца, свободный торец которого располагается в резервуаре,

в котором внутренняя часть резервуара гидравлически связана с внешней частью и объем между внутренней стенкой защитной оболочки и резервуаром заполняется газом или смесью газов, называемой охлаждающим буферным газом.

Защитная оболочка может иметь наружную стенку, которая контактирует с теплоносителем реактора и совместно с внутренней стенкой ограничивает объем газа.

В одном предпочтительном примере устройство содержит средства регулирования температуры, установленные на резервуаре.

Средства регулирования температуры предпочтительно содержат по меньшей мере дополнительные средства нагрева.

Например, дополнительные средства нагрева содержат по меньшей мере один нагревательный элемент на внешней поверхности резервуара или предпочтительно несколько нагревательных элементов, распределенных по всей или по части внешней поверхности резервуара.

Например, нагревательные элементы распределены по всей или по части внешней поверхности резервуара вдоль продольной оси таким образом, что обеспечивается раздельный нагрев различных областей резервуара вдоль продольной оси.

Предпочтительно средства регулирования температуры имеют защитное покрытие, выполненное, например, напылением.

Согласно дополнительному признаку устройство может содержать по меньшей мере один датчик температуры, установленный на резервуаре, например термопару.

Внутренняя часть резервуара может быть гидравлически связана с внешней частью резервуара на верхнем торце резервуара, через который производится установка образца в резервуар.

Внутренняя и внешняя стенки, а так же резервуар имеют, например, трубчатую форму и закрыты на нижнем торце дном.

Внутренняя и внешняя стенки оболочки могут быть выполнены например из нержавеющей стали X2CrNiMo17-12-2, а резервуар - из материала Inconel®718.

Другим предметом настоящего изобретения является способ облучения образца с применением устройства в соответствии с изобретением, содержащий следующие этапы:

- установку по меньшей мере одного образца в требуемое положение внутри резервуара, содержащего охлаждающую текучую среду, путем вставки в держатель образца устройства,

- установка устройства в требуемое положение в активной зоне или на периферии активной зоны ядерного реактора,

- извлечение устройства из реактора и извлечение указанного по меньшей мере одного образца из устройства.

В одном примере теплоноситель представляет собой жидкость, например, жидкий металл или жидкий сплав, например NaK или Na, а между защитной оболочкой и резервуаром находится охлаждающий буферный газ.

В другом примере теплоноситель представляет собой газ или смесь газов.

Во время облучения к образцу может подводиться дополнительное тепло.

Краткое описание чертежей

Настоящее изобретение станет более понятно из нижеследующего описания и приложенных чертежей, на которых:

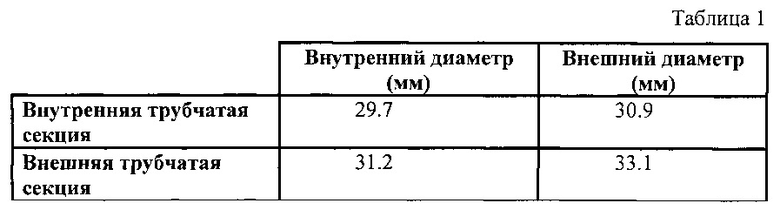

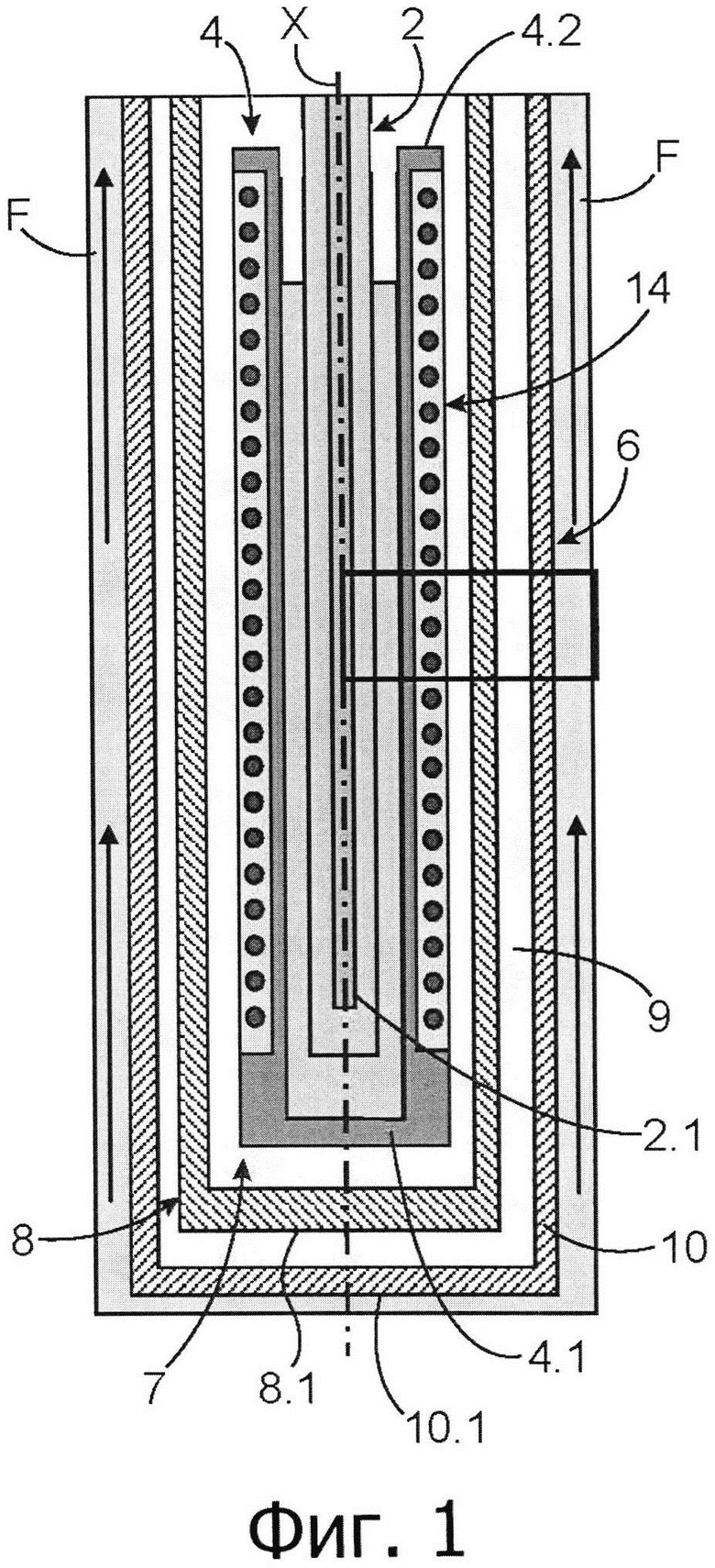

- Фиг. 1 - схематический продольный разрез устройства для облучения образца в соответствии с примером осуществления изобретения,

- Фиг. 2 - подробный вид Фиг. 1,

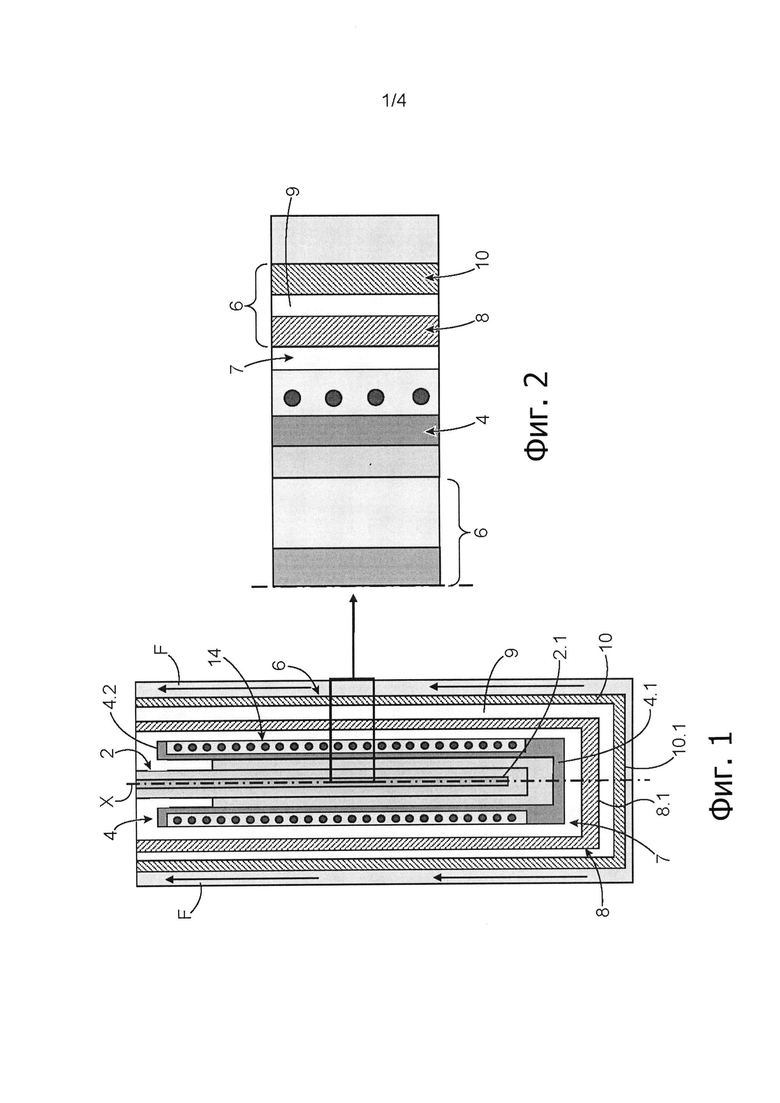

- Фиг. 3А - график изменения температуры внутри устройства в зависимости от радиуса устройства в случае жидкого теплоносителя,

- Фиг. 3В - график изменения температуры внутри устройства в зависимости от радиуса устройства в случае газообразного теплоносителя.

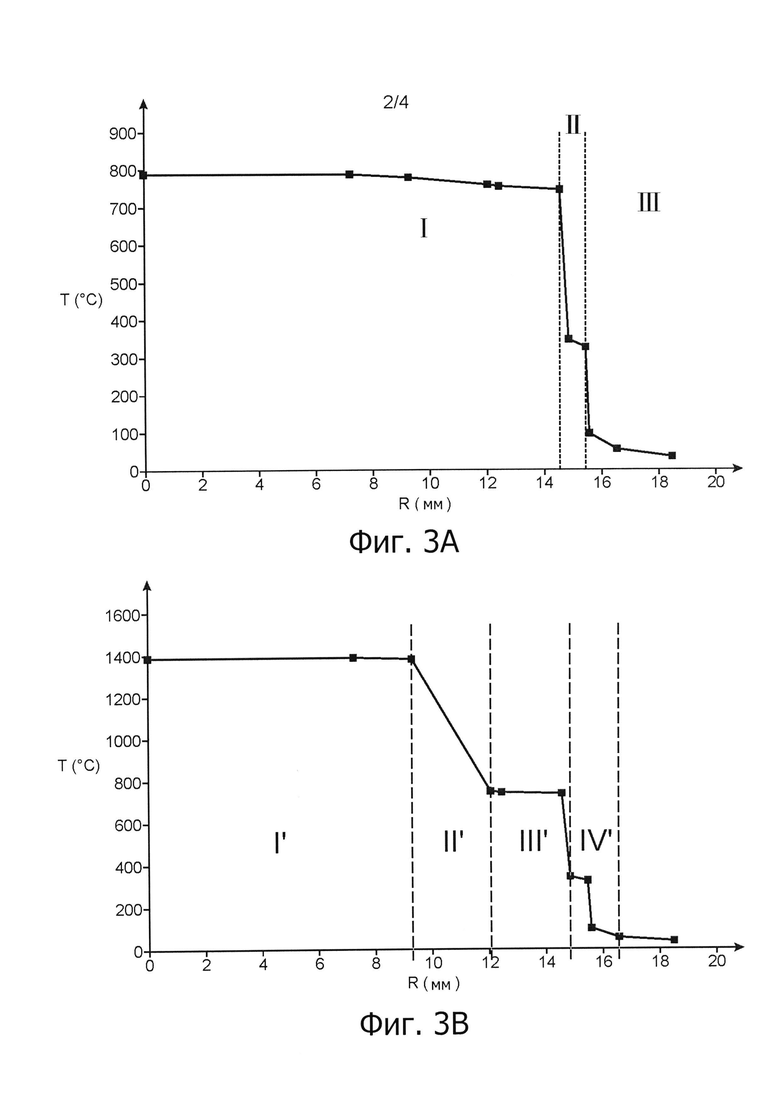

- Фиг. 4 - схематическое изображение примера реализации дополнительных средств нагрева, которые могут применяться в устройстве в соответствии с изобретением,

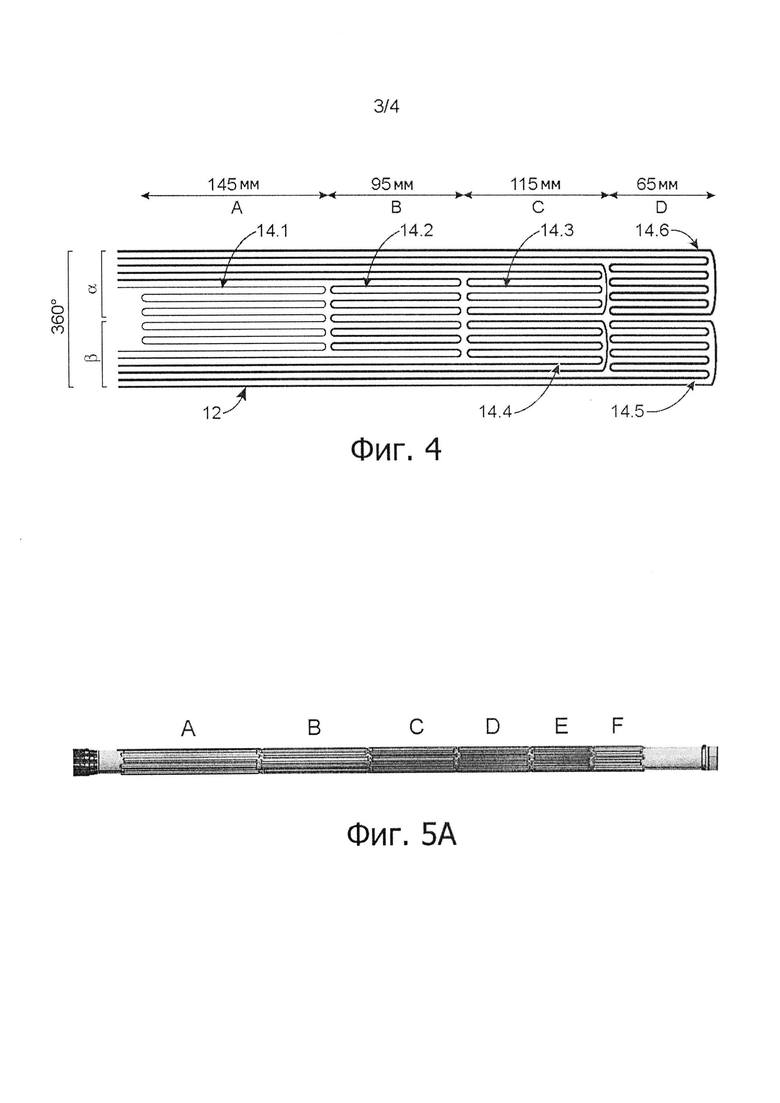

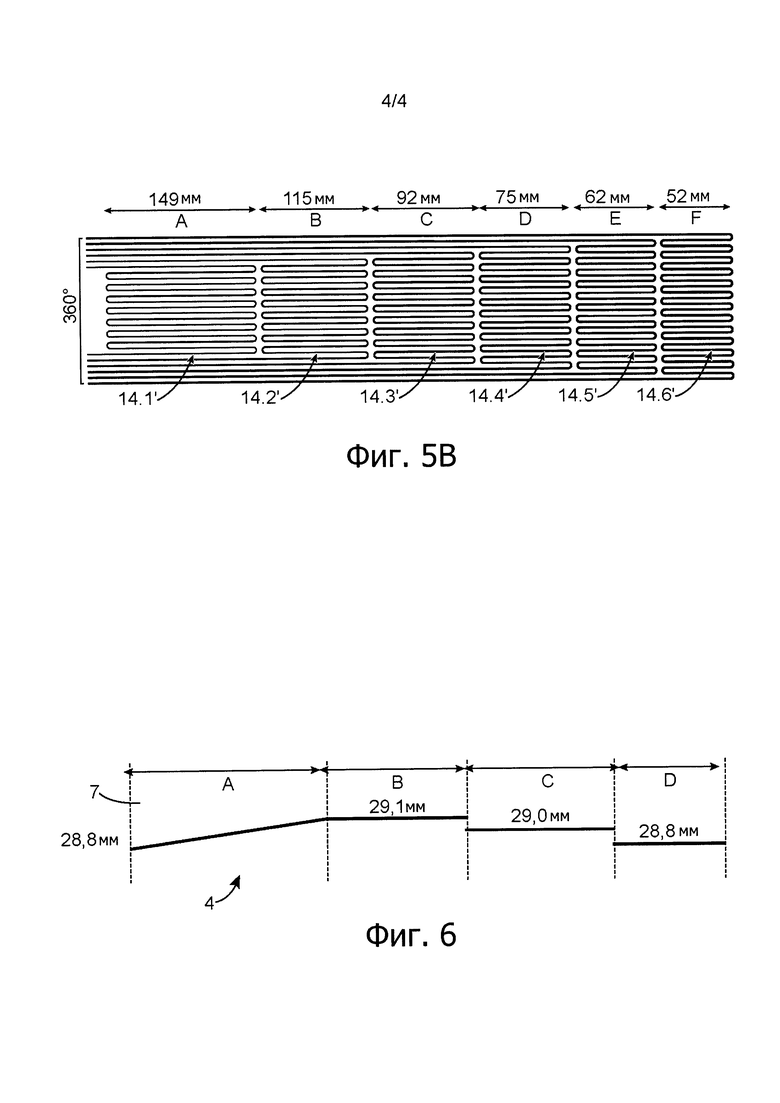

- Фиг. 5А и 5В - схематические изображения другого примера реализации дополнительных средств нагрева, которые могут применяться в устройстве в соответствии с изобретением,

- Фиг. 6 - пример профиля изменения толщины газового зазора между резервуаром и внутренней поверхностью защитной оболочки.

Осуществление изобретения

На Фиг. 1 представлено схематическое изображение устройства для облучения образцов в исследовательском ядерном реакторе, а более конкретно, в активной зоне или на периферии активной зоны исследовательского ядерного реактора.

Устройство облучения и элементы, которые формируют его часть, предпочтительно имеют форму тела вращения с продольной осью X. Устройство содержит несколько предпочтительно трубчатых концентрических элементов.

Длина устройства облучения составляет несколько метров (например 5 м), оно содержит продольный участок, который помещается в область нейтронного потока, соответствующую топливным сборкам реактора, который имеет высоту, например 1 м.

Фиг. 1 и 2 показывают участок, который размещается в области нейтронного потока и будет описан подробно.

Устройство содержит держатель 2 образца, ось X которого содержит свободный продольный конец 2.1, который удерживает образцы на месте, этот свободный продольный конец 2.1 содержит, например, снабженный резьбой стержень или средства удержания конструкции, адаптированные к форме образцов, для их размещения и удаления. Каждый держатель образца обеспечивает выполнение специальных требований эксперимента, например, он может включать в себя силовые приводы для создания напряжений в образцах. Держатель также может содержать различные измерительные датчики, необходимые для наблюдения за проведением эксперимента под облучением, например для измерения температуры, давления, изменения размеров образцов, нейтронного потока и потока гамма-излучения, и т.д. Держатель 2 образца может устанавливаться и извлекаться путем скольжения вдоль продольной оси X для выполнения замены образца.

Устройство также содержит резервуар 4, внутри которого размещается свободный продольный конец 2.1 держателя образца, когда образцы установлены на место. Резервуар предназначен для заполнения охлаждающей текучей средой, в которую погружаются образцы и через которую происходит теплообмен. Резервуар имеет закрытый нижний торец 4.1 и открытый верхний торец 4.2, через который вставляется держатель 2 образца. Нижний торец 4.1 может, например, быть приварен к боковой стенке резервуара.

Теплоноситель обеспечивает теплообмен между образцами, резервуаром и защитной оболочкой, находящейся в контакте с теплоносителем реактора.

Расстояние между торцом 4.1 резервуара и торцом 8.1 трубчатой стенки таково, что возможно свободное расширение между резервуаром и защитной оболочкой.

Резервуар 4 также предпочтительно содержит измерительные датчики, например датчики температуры и/или излучения.

Устройство также содержит защитную оболочку 6 с двойной стенкой, ограничивающую камеру 7 для резервуара.

Защитная оболочка содержит внутреннюю трубчатую стенку 8 и внешнюю трубчатую стенку 10, при этом две стенки 8, 10 являются концентрическими. Каждая трубчатая стенка 8, 10 закрыта снизу нижним торцом 8.1, 10.1, соответственно. Нижние торцы 8.1, 10.1, например, приварены к одному концу каждой трубчатой стенки. Расстояние между нижними торцами 8.1, 10.1 таково, что возможно свободное расширение. Верхняя часть резервуара прикреплена к внутренней стенке защитной оболочки при помощи соответствующих механических средств таким образом, что возможно свободное расширение в направлении вниз.

Предпочтительно имеются центрирующие средства для поддержания приблизительно постоянного газового зазора 9 между двумя трубчатыми стенками по всей высоте защитной оболочки. Расстояние между внутренней поверхностью внешней трубчатой стенки 10 и внешней поверхностью внутренней трубчатой стенки в холодном состоянии может составлять, например, порядка 0.2 мм.

Две стенки 8, 10 ограничивают объем, содержащий газ защитной оболочки.

Объем, ограниченный между двумя стенками, является замкнутым. Газ может вводиться через трубчатое отверстие малого диаметра, например, имеющее внутренний диаметр 2 мм и расположенное у верхней части защитной оболочки.

Когда применяется жидкий теплоноситель, такой как жидкий металл типа NaK (сплав натрия и калия), и он заполняет нижнюю часть резервуара 4, камера 7 заполняется инертным газом, таким как гелий, или смесью газов, совместимых с теплоносителем. Верхняя часть резервуара заполняется указанными газом или смесью газов, которые называются охлаждающим буферным газом, и поскольку внутренняя часть резервуара свободно сообщается с камерой 7 через верхний торец резервуара, камера 7 заполняется этим охлаждающим буферным газом.

Жидкий теплоноситель может представлять собой один или более жидких металлов, таких как натрий, один или более жидких сплавов, таких как NAK, одну или более солей, одну или более органических жидкостей и т.д.

Далее по тексту выражение «верхний буферный газ» относится к газу или смеси газов.

Когда в резервуаре применяется газообразный теплоноситель, например такой как гелий, этот газ также заполняет камеру 7. Теплоноситель может представлять собой газ или смесь газов.

Внутренняя поверхность внутренней трубчатой стенки 8 находится в контакте с охлаждающим буферным газом.

Внешняя поверхность внешней трубчатой стенки 10 находится в контакте с охлаждающей текучей средой исследовательского реактора, например водой, которая циркулирует в направлении, обозначенном стрелками F.

Предпочтительно средства 14 регулирования температуры теплоносителя в резервуаре расположены в стенке резервуара или на стенке резервуара. Например, они могут представлять собой средства нагрева, в альтернативном варианте могут быть установлены средства охлаждения, либо могут быть установлены средства нагрева и средства охлаждения.

Средства нагрева могут, например, состоять из нагревательных элементов на основе теплового действия тока. Примеры реализации этих средств описаны ниже.

Трубчатые стенки 8, 10 выполняются из материала, способного выдерживать высокие давления, например порядка 16 бар, для величин диаметров, приведенных ниже в таблице 1.

Например, они могут быть выполнены из нержавеющей стали, циркониевого или никелевого сплава. Внутренняя трубчатая стенка 8 и внешняя трубчатая стенка 10 могут быть выполнены из одного материала или из разных материалов.

Например, трубчатые стенки 8, 10 могут выполняться из нержавеющей стали X2CrNiMo17-12-2.

Резервуар выполняется из материала, способного при низких напряжениях выдерживать высокие температуры, например порядка по меньшей мере 800°C, это может быть металлический материал, такой как никелевые сплавы (например Inconel®, Incoloy®) или нержавеющие стали.

Кроме того, предпочтительно имеются центрирующие средства для обеспечения равномерного газового зазора по всей высоте нагревательной области между внешней поверхностью резервуара и внутренней трубчатой стенкой 8 защитной оболочки устройства. Указанный газовый зазор может иметь постоянную ширину по всей высоте резервуара или, наоборот, содержать продольные секции с разной шириной зазора вдоль резервуара. Центрирующие средства на поверхности резервуара имеют малые размеры для ограничения теплообмена. Они могут представлять собой металлические втулки или керамические центрирующие системы.

Далее приведено описание работы указанного устройства.

Образцы закрепляются на свободном конце 2.1 держателя 2 образцов, который затем устанавливается внутрь устройства, в резервуар 4, содержащий охлаждающую текучую среду.

Затем устройство помещается в активную зону исследовательского реактора или на периферию активной зоны. К тому же, устройство погружается в охлаждающую текучую среду реактора. Устройство подвергается воздействию радиоактивного излучения (гамма- и нейтронного излучения), нагревающего различные элементы устройства и теплоноситель, содержащийся в резервуаре. Образцы также нагреваются. Средства регулирования температуры могут приводиться в действие, например, для увеличения температуры образца посредством нагрева теплоносителя. Например, это около 800°C в случае жидкого теплоносителя. Материал резервуара такой, что резервуар может выдерживать высокие температуры. Резервуар 4 окружен охлаждающим буферным газом.

Охлаждающий буферный газ, содержащийся в камере 7, образует теплоизоляцию между резервуаром, т.е. высокотемпературной областью и внутренней трубчатой стенкой 8, что ограничивает температуру, воздействующую на трубчатую стенку 8, и, в более широком смысле, на защитную оболочку, температура может, например, быть порядка 350°C. Следовательно, материалы, использованные для защитной оболочки, хоть и становятся более хрупкими под действием облучения, сохраняют достаточно высокие прочностные свойства, так что камера может выдерживать механические нагрузки, создаваемые из-за разности давлений снаружи и внутри. Таким образом, возможно достижение высоких температур для образца в центре устройства для образца при сохранении механической прочности устройства.

На Фиг. 3А и 3В показаны графики температуры, в градусах Цельсия, в устройстве вдоль его радиуса R в миллиметрах, при облучении устройства.

В случае Фиг. 3А теплоносителем является жидкий металл NaK, а теплоносителем реактора - вода, удельная мощность реактора составляет 12.5 Вт/г ядерного топлива, электрическая мощность 200 Вт/см.

Видно, что в центральной области, обозначенной I, при радиусе менее, чем около 14,55 мм температура является примерно постоянной и составляет около 800°C. В области между 14,55 мм и 15,6 мм, обозначенной II и примерно равной области между внешним диаметром резервуара и внутренней трубчатой стенкой защитной оболочки 8, температура в газовом зазоре 7 падает до примерно 350°C, что соответствует температуре внутренней трубчатой стенки 8, и температура в газовом зазоре 9 между двумя стенками защитной оболочки падает до 100°C на внешней трубчатой стенке 10. За указанной областью, температура в области III, начиная от трубчатой стенки 10 и далее снаружи защитной оболочки 4, в которой циркулирует теплоноситель реактора, снижается более медленно и достигает температуры теплоносителя реактора.

В случае Фиг. 3В теплоносителем является гелий, а теплоносителем реактора - вода, удельная мощность реактора составляет 12.5 Вт/г и электрическая мощность - 200 Вт/см. При использовании газа в качестве теплоносителя могут быть получены еще более высокие температуры, поскольку в центре устройства (в области I') температура достигает порядка 1400°C.

Видно, что температура в центральной области, обозначенной I', соответствующей образцам, при радиусе менее примерно 9.3 мм составляет около 1400°C и приблизительно постоянна. Далее область II' между 9.3 мм и 12 мм соответствует падению температуры газового теплоносителя внутри резервуара. Температура в резервуаре между 12 мм и 14.6 мм (область III') остается постоянной, около 750°C, а затем падает в газовом зазоре 7. Между 14,9 мм и 16,6 мм (область IV') температура внутренней трубчатой стенки 8 в защитной оболочке составляет около 350°C, а затем в газовом зазоре 9 снова падает до 100°C на внешней трубчатой стенке 10. Далее, температура снижается более медленно и достигает температуры теплоносителя реактора снаружи защитной оболочки 4.

Газовый теплоноситель обладает гораздо худшей проводимостью по сравнению с теплоносителем NaK и обеспечивает меньший теплообмен, так что температура образцов может быть более высокой, чем в случае NaK. К тому же, падение температуры в газовом теплоносителе является более существенным, чем в NaK, что объясняет разницу профилей кривых на Фиг. 3А и 3В.

Эффективность устройства, соответствующего изобретению становится очевидной, поскольку температура защитной оболочки является температурой, при которой сохраняются ее прочностные свойства.

На фиг. 4 и 5А-5В представлен пример реализации средств регулирования температуры, образованных средствами нагрева. Они показаны в развернутом виде.

На Фиг. 4 средства нагрева содержат нагревательные элементы в виде провода, например в приведенном варианте имеется шесть отдельных нагревательных проводов, обозначенных 14.1-14.6. Концы проводов для подвода мощности расположены на одном конце резервуара, предпочтительно на верхнем конце, так чтобы они могли быть подключены к источнику электроэнергии. Каждый провод образует зигзагообразную линию на внешней поверхности резервуара так, чтобы равномерно была покрыта вся или часть высоты резервуара и вся или часть его периметра. Нагревательные элементы распределены по высоте резервуара таким образом, что определяется шесть аксиально распределенных областей нагрева. Эти шесть областей могут регулироваться по отдельности. Осевые области С и D содержат по два нагревательных элемента 14.3 и 14.4, и 14.5 и 14.6 соответственно. Предпочтительно нагревательными элементами 14.3 и 14.4 управляют таким образом, чтобы получить равномерный нагрев области С, а нагревательными элементами 14.5 и 14.6 управляют таким образом, чтобы получить равномерный нагрев области D.

Возможен вариант, когда применяется один нагревательная проволока, охватывающая всю высоту и весь периметр резервуара. Может применяться произвольное число нагревательных проводов. Кроме того, настоящее изобретение так же охватывает вариант, в котором нагревательные провода проходят по всей высоте резервуара, но покрывают только один угловой сектор периметра резервуара. Использование нескольких независимых областей позволяет регулировать подводимую теплоту в зависимости от осевых и радиальных градиентов ядерного нагрева. Кроме того, при использовании одного элемента затрудняется обеспечение всей требуемой мощности. Кроме того, при использовании нескольких элементов всегда возможно увеличение подачи тепла в случае выхода из строя одного или двух элементов.

Могут применяться любые дополнительные средства нагрева, совместимые с геометрией, радиационными условиями и теплоносителем, например, трубчатые индукционные или резистивные нагревательные элементы, и т.п..

На Фиг. 5В приведен другой вариант исполнения средств нагрева, также содержащий шесть проводов, но иначе распределенных. На Фиг. 5А показан вид сбоку резервуара, содержащего нагревательные элементы, показанные на Фиг. 5В. Эти шесть нагревательных элементов 14.1'-14.6' распределены в шести осевых областях А-F.

Например, внешняя поверхность резервуара подвергается механической обработке для обеспечения крепления нагревательных проводов. Например, провода могут быть одножильными и они содержат жилу из сплава никеля и хрома в соотношении 80/20 для части нагревающейся за счет эффекта Джоуля, изоляцию из минерала MgO и оболочку из материала Inconel®600. Механическая обработка может, например, заключаться в уменьшении внешнего диаметра резервуара и/или гравировке для размещения проводов.

Предпочтительно, датчики температуры, например такие как термопары, также размещаются на внешней поверхности резервуара для контроля температуры устройства.

Предпочтительно, нагревательные средства и датчики температуры имеют при необходимости защитное покрытие. Это покрытие может более эффективно передавать энергию от нагревательных элементов к резервуару, одновременно ограничивая рост температуры нагревательных элементов предотвращая тем самым их повреждение. Например, на металлическом покрытии нагревательных элементов может быть сформирован тонкий керамический слой (например, путем процесса напыления, который будет описан ниже).

Указанное покрытие также может обеспечивать поверхность, которая может быть отшлифована для обеспечения контроля внешнего диаметра.

Пусть для примера, провода или нагревательные элементы расположены на внешней поверхности резервуара без гравировки и снабжены покрытием.

Диаметр провода такой, что окончательный диаметр резервуара согласуется с защитной оболочкой, которой он удерживается, и с разделяющим их газовым зазором.

Покрытие выбирается таким образом, чтобы обеспечить создание оболочки с ограниченной пористостью для нагревательных элементов и датчиков температуры, предотвращающей окисление металла. Например, данное покрытие может выполняться путем металлизации, предпочтительно выполнение покрытия путем нанесения никелевого сплава типа Inconel®. Возможен вариант выполнения покрытия из меди.

Данное покрытие может выполняться при помощи процесса напыления. Оно также может выполняться путем формовки.

Процесс напыления хорошо известен специалистам в данной области техники. Он состоит из обработки поверхности с использованием сухого процесса, выполняемого термическим распылением. Процесс напыления включает несколько процессов, которые обладают общим свойством, заключающимся в том, что в них производится плавление напыляемого металла с последующим его распылением в форме капель, переносимых газом-носителем. Осажденный слой формируется путем последовательного накапливания капель расплавленного или находящегося в состоянии пасты материала, образуя многослойную структуру. Адгезия покрытия обеспечивается в основном за счет механических явлений, производится предварительная подготовка поверхности деталей для повышения шероховатости и улучшения сцепления.

Предпочтительно после формирования на внешней поверхности резервуара указанного покрытия производится стабилизирующий отжиг. Далее сформированное таким образом покрытие подвергается машинной обработке для получения постоянного диаметра или для получения переменного в осевом направлении профиля, обеспечивающего переменный зазор между резервуаром 4 и защитной оболочки 6, пример профиля переменного зазора схематически изображен на Фиг. 6. Приведенные числовые значения являются примерами внешнего диаметра резервуара. Указанный переменный профиль предпочтительно обеспечивает возможность регулирования теплообмена в осевом направлении. Предпочтительно, изменение газового зазора приблизительно соответствует областям А, В, С и D нагревательных элементов, как видно из сравнения с Фиг. 4.

Кабели для нагревательных элементов и термопар прокладываются над областью нагрева в газовом зазоре между резервуаром 4 и защитной оболочкой 6.

В качестве неограничивающего примера приводятся значения конструктивных параметров примера устройства для облучения в соответствии с настоящим изобретением.

Имеющая двойную стенку защитная оболочка состоит из двух трубчатых стенок, выполненных из нержавеющей стали X2CrNiMo17-12-2.

В таблице 1 приведены значения внутренних и внешних диаметров

Например, резервуар выполнен из материала Inconel®718. Он имеет длину около 1 м, его внутренний диаметр составляет 24.1 мм, а внешний - 25.3 мм.

Внешняя боковая поверхность резервуара 4 механически обрабатывается до диаметра 24.9 мм на длине около 700 мм для выполнения функции опоры для шести нагревательных элементов (ЕС). Нагревательные элементы являются одножильными проводами из сплава никеля и хрома в соотношении 80/20 с изоляцией из минерала MgO и с оболочкой из материала Inconel® 600. В приведенных примерах нагревательные элементы обеспечивают увеличение температуры примерно на 150°C для теплоносителя из NaK и примерно на 75°C для газового теплоносителя.

Осевое пространство между областями А-D нагрева составляет порядка 10 мм.

Длина нагрева шести нагревательных элементом составляет 1500 мм, а диаметр - 1 мм. В областях нагрева расположены двенадцать термопар типа К диаметром 1 мм. Высота, в которой происходит нагрев, составляет порядка 450 мм.

После стабилизирующего отжига металлическое покрытие, полученное в ходе процесса напыления, механически обрабатывается до постоянного диаметра, в описанном случае до 29.1 мм. Покрытие закрывает все нагревательные элементы и проходит по каждой стороне нагревательных элементов, имея толщину, например, в несколько сантиметров.

Например, резервуар способен поддерживать температуру порядка 800°C, а стенки защитной оболочки могут выдерживать температуру порядка 450°C и, например давление 16 бар при диаметрах, приведенных в таблице 1.

Понятно, что с учетом длины устройства (по сравнению с его поперечными размерами) следует особенно позаботиться о том, чтобы внутренняя и внешняя трубчатая стенки резервуара были выполнены так, чтобы обеспечивать очень хорошую концентричность и хороший контроль толщины газового слоя защитной оболочки и газового слоя между резервуаром и защитной оболочкой.

Устройство для облучения имеет относительно простую конструкцию и может применяться для обеспечения очень высоких температур образцов, удовлетворяя требованиям безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ ГАЗА В ГАЗОСБОРНИКЕ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2300746C2 |

| ЛОВУШКА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА | 1994 |

|

RU2100854C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ТРУБЧАТОЙ ОБОЛОЧКИ ТОПЛИВНОГО СТЕРЖНЯ ДЛЯ ИССЛЕДОВАНИЙ МАТЕРИАЛОВ | 2007 |

|

RU2416079C1 |

| АТОМНЫЙ РЕАКТОР | 2012 |

|

RU2510652C1 |

| ЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО НАГРЕВА ЖИДКОСТИ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ ДЛЯ ЭЛЕКТРИЧЕСКОГО МОДЕЛИРОВАНИЯ ЯДЕРНЫХ ТОПЛИВНЫХ СТЕРЖНЕЙ | 2012 |

|

RU2587980C2 |

| ИНТЕГРАЛЬНЫЙ ЯДЕРНЫЙ РЕАКТОР НА БЫСТРЫХ НЕЙТРОНАХ, ВКЛЮЧАЮЩИЙ В СЕБЯ ЗАЩИТНОЕ УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ МИНИМИЗАЦИИ ПОСЛЕДСТВИЙ АВАРИЙ С РАСПЛАВЛЕНИЕМ АКТИВНОЙ ЗОНЫ | 2021 |

|

RU2833667C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ В ЯДЕРНОМ РЕАКТОРЕ | 2012 |

|

RU2510537C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ В ЯДЕРНОМ РЕАКТОРЕ | 2013 |

|

RU2533749C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МНОГОСЛОЙНОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2020 |

|

RU2762000C1 |

| УСТАНОВКА ЯДЕРНОГО РЕАКТОРА С УСТРОЙСТВОМ УДЕРЖАНИЯ ЯДРА И СПОСОБ ВНЕШНЕГО ОХЛАЖДЕНИЯ ПОСЛЕДНЕГО ПУТЕМ ЕСТЕСТВЕННОЙ ЦИРКУЛЯЦИИ | 1993 |

|

RU2099801C1 |

Изобретение относится к устройству для облучения материалов в активной зоне или на периферии активной зоны ядерного реактора и способу его применения. Устройство содержит защитную оболочку с двойной стенкой, ограничивающую камеру и резервуар, находящийся в указанной камере. Указанный резервуар удерживается на расстоянии от внутренней стенки защитной оболочки и предназначен для удерживания теплоносителя. В указанном резервуаре размещен держатель образца. При этом внутренность резервуара гидравлически связана с наружной стороной резервуара, и объем между внутренней стенкой защитной оболочки и резервуаром выполнен таким образом, чтобы он заполнялся газом или смесью газов, называемых охлаждающим буферным газом. Технический результат – создание устройства для облучения образцов в реакторе, в котором образцы могут нагреваться до высоких температур, при одновременном сохранении механической прочности узла, обеспечивающей выполнение требований безопасности. 2 н. и 17 з.п. ф-лы, 6 ил., 1 табл.

1. Устройство для облучения образца в активной зоне или на периферии активной зоны ядерного реактора, содержащее

защитную оболочку (6) с двойной стенкой, ограничивающую камеру (7),

резервуар (4), находящийся в указанной камере (7), причем указанный резервуар удерживается на расстоянии от внутренней стенки (8) защитной оболочки и указанный резервуар предназначен для удерживания теплоносителя,

держатель (2) образца, свободный конец которого выполнен с возможностью размещения в резервуаре (4),

при этом внутренность резервуара гидравлически связана с наружной стороной резервуара, а объем между внутренней стенкой (8) защитной оболочки (6) и резервуаром (4) выполнен таким образом, чтобы он заполнялся газом или смесью газов, называемых охлаждающим буферным газом.

2. Устройство по п. 1, в котором защитная оболочка имеет внешнюю стенку (10), выполненную с возможностью находиться в контакте с теплоносителем реактора и ограничивающую совместно с внутренней стенкой (8) газовый объем (9).

3. Устройство по п. 1 или 2, содержащее средства (14) регулирования температуры, установленные на резервуаре (4).

4. Устройство по п. 3, в котором средства регулирования температуры содержат по меньшей мере дополнительные средства нагрева.

5. Устройство по п. 4, в котором дополнительные средства нагрева содержат по меньшей мере один нагревательный элемент (14.1, 14.2, 14.3, 14.4, 14.5, 14.6) на внешней поверхности резервуара (4).

6. Устройство по п. 4, в котором дополнительные средства нагрева содержат несколько нагревательных элементов (14.1, 14.2, 14.3, 14.4, 14.5, 14.6), распределенных по всей внешней поверхности резервуара (4) или по ее части.

7. Устройство по п. 6, в котором нагревательные элементы (14.1, 14.2, 14.3, 14.4, 14.5, 14.6) распределены по всей внешней поверхности резервуара или по ее части вдоль продольной оси (X) таким образом, чтобы обеспечивался раздельный нагрев различных областей резервуара (4) вдоль продольной оси (X).

8. Устройство по п. 3, в котором средства (14) регулирования температуры содержат защитное покрытие.

9. Устройство по п. 1 или 2, содержащее по меньшей мере один датчик температуры, установленный на резервуаре.

10. Устройство по п. 9, в котором датчик температуры является термопарой.

11. Устройство по п. 1 или 2, в котором внутренность резервуара (4) гидравлически связана с наружной стороной резервуара на верхнем конце (4.2) резервуара, через который образец вводится в резервуар (4).

12. Устройство по п. 1 или 2, в котором внутренняя стенка (8), внешняя стенка (10) и резервуар (4) имеют трубчатую форму и закрыты на нижнем конце дном.

13. Устройство по п. 1 или 2, в котором внутренняя стенка (8) и внешняя стенка (10) защитной оболочки выполнены из нержавеющей стали X2CrNiMo 17-12-2, а резервуар выполнен из материала Inconel®718.

14. Способ облучения образца с использованием устройства по любому из пп. 1-13, содержащий этапы, на которых

помещают по меньшей мере один образец на место в резервуаре (4) путем установки держателя (2) образца в устройстве, при этом резервуар (4) удерживает охлаждающую текучую среду,

помещают устройство на место в активной зоне или на периферии активной зоны ядерного реактора,

извлекают устройство из реактора и извлекают указанный по меньшей мере один образец из устройства.

15. Способ облучения по п. 14, в котором теплоноситель является жидкостью, например, жидким металлом или жидким сплавом, и охлаждающий буферный газ помещен между защитной оболочкой и резервуаром.

16. Способ облучения по п. 15, в котором теплоносителем является NaK или Na.

17. Способ облучения по п. 16, в котором теплоноситель представляет собой газ или смесь газов.

18. Способ облучения по любому из пп. 14-17, в котором во время облучения к образцу подводят дополнительное тепло.

19. Способ облучения по п. 15, в котором теплоноситель является жидким металлом или жидким сплавом.

| US 3454465 A1 08.07.1969 | |||

| УСТРОЙСТВО ДЛЯ ОБЛУЧЕНИЯ ОБРАЗЦОВ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1989 |

|

SU1637491A1 |

| JP 2005003458 A 06.01.2005 | |||

| ПОДКРИТИЧЕСКИЙ ИСТОЧНИК НЕЙТРОНОВ | 1999 |

|

RU2159968C1 |

Авторы

Даты

2018-07-10—Публикация

2015-01-21—Подача