Изобретение относится к нефтегазоперерабатывающей промышленности и может быть использовано на нефтеперерабатывающих и нефтегазохимических производствах для очистки легких углеводородных фракций от сернистых соединений - сероводорода и меркаптанов (тиолов).

В настоящее время распространен способ очистки легких углеводородных фракций (газоконденсатов или сжиженных углеводородных газов - СУГов, бензиновых и керосиновых фракций) от сероводорода и низших меркаптанов посредством промывки их крепкими водными растворами щелочей (NaOH, КОН) с последующей окислительной «регенерацией» насыщенного серосодержащими соединениями отработанного щелочного раствора. Окислительная регенерация заключается в каталитическом окислении кислородом воздуха перешедших в водную фазу меркаптанов до дисульфидов, а сероводорода и сульфидов - до тиосульфатов и сульфатов. Дисульфиды затем экстрагируются из отработанного водно-щелочного раствора органическим растворителем (например, бензином). При этом прочие водорастворимые серосодержащие соединения и соли угольной кислоты, образовавшиеся при взаимодействии щелочи с содержащим углекислый газ (СО2) воздухом, накапливаются в циркулирующем рабочем щелочном растворе, приводя к снижению концентрации активной (свободной) щелочи. Такие отработанные щелочные растворы уже не могут быть использованы в процессе, а представляют собой отходы и подлежат утилизации как высокотоксичные сернисто-щелочные стоки (СЩС). К подобным процессам с окислительной «регенерацией» рабочего водно-щелочного раствора относится технология Мерокс, разработанная компанией UOP (США), и ряд процессов разработки АО «ВНИИУС».

К недостаткам данных технологий и описанного способа в целом относятся:

- образующиеся в процессе высокотоксичные отходы - насыщенные сернистыми соединениями отработанные крепкие водно-щелочные растворы (сернисто-щелочные стоки - СЩС), утилизация которых представляет собой отдельную экологическую задачу;

- высокие безвозвратные потери щелочи (в составе СЩС) и катализатора (в случае использования гомогенного катализатора, непосредственно вводимого в процесс);

- необходимость в квалифицированной утилизации отработанного воздуха, содержащего летучие сернистые соединения;

- необходимость стадии экстракционного извлечения дисульфидов (продукта окисления меркаптидов) с дальнейшей квалифицированной утилизацией экстракта (например, насыщенного дисульфидами бензина);

- невозможность применения данного способа для сероочистки тяжелых нефтяных фракций из-за образования трудно разделяющихся эмульсий нефти с водным раствором щелочи (NaOH, КОН).

Указанные недостатки полностью устраняются при замене щелочи (NaOH, КОН) на аммиачную воду - водный раствор аммиака определенной концентрации (NH4OH). При этом отпадает необходимость в стадии окислительной «регенерации» отработанного водно-щелочного раствора со всеми вышеописанными отрицательными последствиями, так как отработанная (насыщенная меркаптанами и сероводородом) аммиачная вода может быть полностью регенерируема нагреванием до температуры кипения. Экстрагируемые в водную фазу меркаптаны и сероводород образуют аммонийные соли (меркаптиды, гидросульфиды и сульфиды аммония - RS(NH4), NH4HS, (NH4)2S), полностью разлагаемые (гидролизуемые) при кипячении, что позволяет легко выделять продукты их разложения в виде газов (аммиака, меркаптанов и сероводорода) и полностью регенерировать таким образом используемый в данном способе щелочной агент - аммиачную воду.

NH4OH↔NH3↑+Н2O

R-SNH4↔NH3↑+R-SH↑

NH4HS↔NH3↑+H2S↑

Известны способы очистки технологических конденсатов (представляющих собой растворы сульфида и гидросульфида аммония в аммиачной воде низкой концентрации) от сероводорода и аммиака, включающие в себя стадию регенерации отработанной аммиачной воды (см. RU 2307795, C02F 1/04, опубл. 10.10.2007 и RU 2162444, C02F 1/04, опубл. 27.01.2001).

Недостатки данных способов с точки зрения их использования для регенерации аммиачной воды заключаются в следующем:

- одним из продуктов указанных способов очистки является газообразный аммиак, а не требуемая аммиачная вода, для получения которой необходима, соответственно, дополнительная технологически сложная стадия с соответствующим аппаратурным оформлением;

- способы нацелены только на очистку сырья (отработанная аммиачная вода) от сероводорода и сульфидов и не обеспечивают очистку сырья от других сернистых соединений, в частности меркаптанов и меркаптидов.

Наиболее близким аналогом заявленного изобретения является способ очистки углеводородных фракций от серосодержащих соединений (см. патент RU 2556634, C10G 19/02, опубл. 10.07.2015).

Недостатком упомянутого выше способа очистки углеводородных фракций от серосодержащих соединений является технологическая сложность и аппаратурная избыточность процесса, т.к. он требует отдельной секции получения аммиачной воды из газообразного аммиака, состоящей из двух работающих попеременно абсорбционных емкостей и скруббера дыхания, дыхательная линия которого соединена с атмосферой. Наличие связи абсорбционных емкостей с атмосферой создает потенциальную опасность проскока газообразного аммиака со всеми возможными отрицательными экологическими последствиями для окружающей среды.

Аппаратурная избыточность данного способа получения аммиачной воды приводит к дополнительным капитальным и эксплуатационным затратам на процесс в целом и снижает его надежность и управляемость.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является создание экологически безопасного, простого и надежного способа очистки углеводородных фракций от сернистых соединений.

Указанный технический результат достигается за счет того, что в способе очистки углеводородных фракций от серосодержащих соединений, включающем в себя смешение углеводородной фракции с аммиачной водой и сепарационное разделение полученной смеси на очищенные углеводородные фракции и отработанную аммиачную воду, которую регенерируют для последующей подачи на очистку углеводородных фракций, причем регенерацию отработанной аммиачной воды осуществляют путем ее очистки от серосодержащих соединений в абсорбционно-отпарной колонне и ректификации в ректификационной колонне с получением очищенной сточной воды и парогазового выходного продукта, при этом парогазовый выходной продукт направляют в колонну снижения влагосодержания, откуда полученный газообразный выходной продукт направляют в колонну-абсорбер для получения регенерированной аммиачной воды.

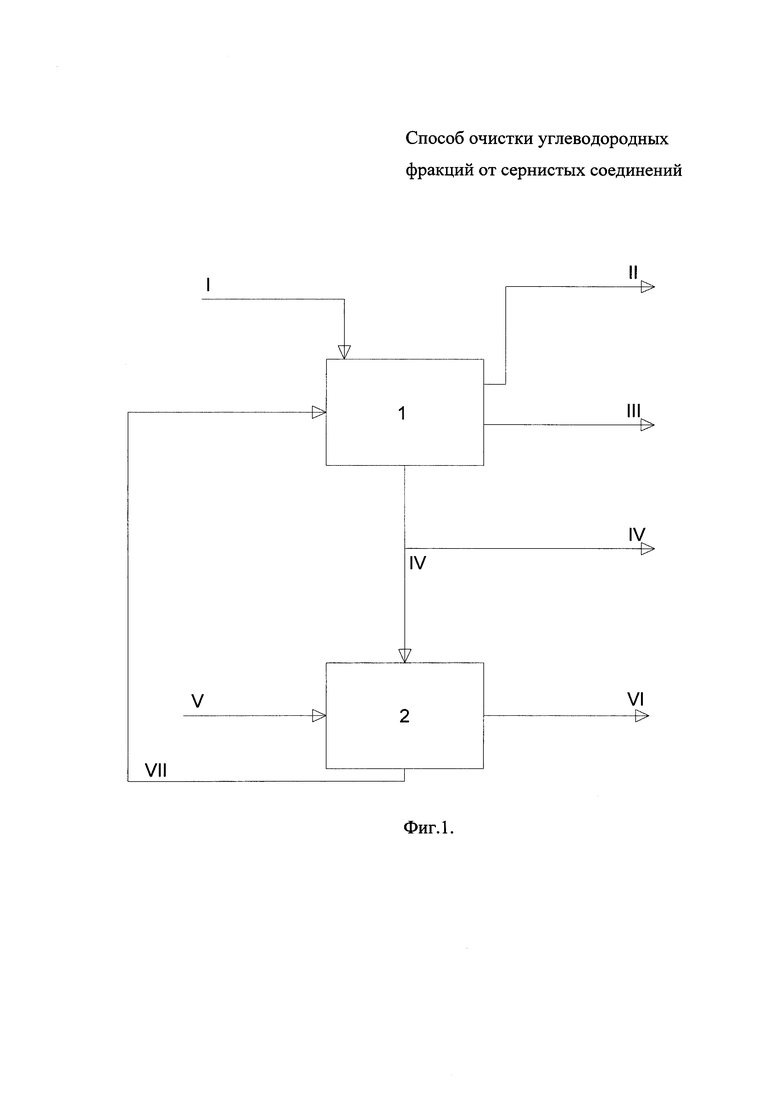

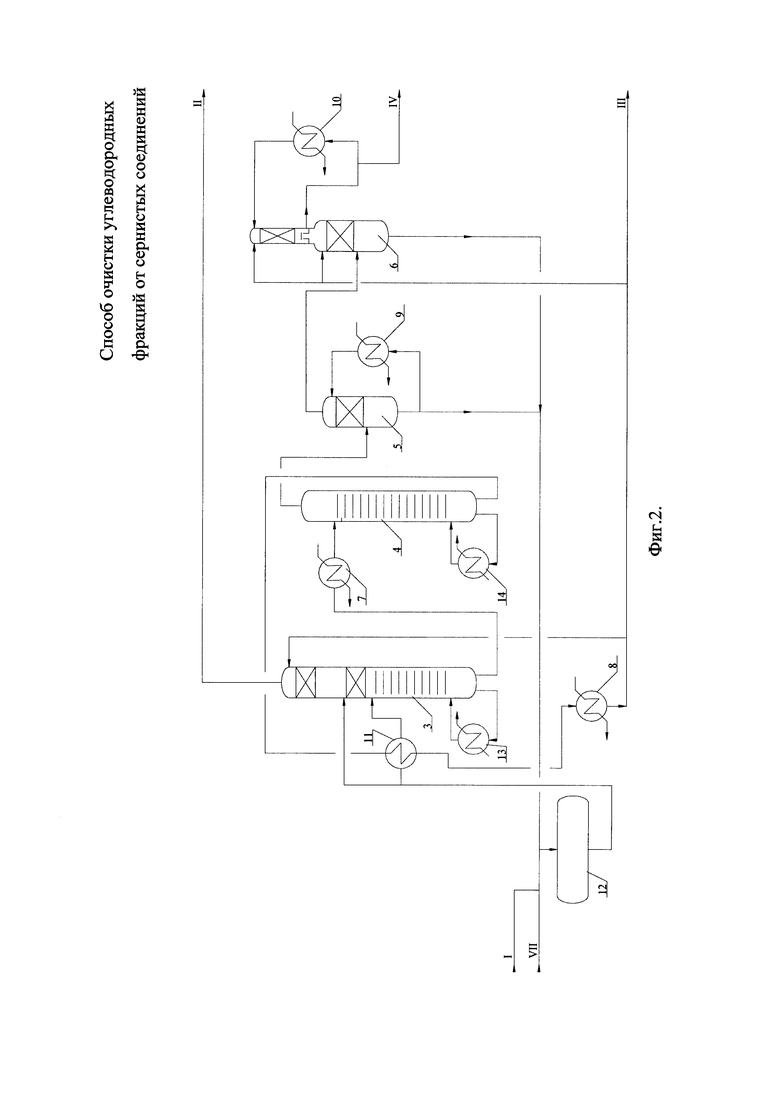

Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 показана схема осуществления способа очистки углеводородных фракций от сернистых соединений аммиачной водой с применением цикла регенерации аммиачной воды, а на фиг. 2 показан блок регенерации (очистки от серосодержащих соединений) отработанной аммиачной воды.

На схеме осуществления способа очистки углеводородных фракций от сернистых соединений аммиачной водой с применением цикла регенерации аммиачной воды (фиг. 1) показаны: блок регенерации 1 отработанной аммиачной воды, блок очистки углеводородных фракций 2.

На фиг. 1 римскими цифрами обозначены следующие потоки технологических сред: I - сульфидно-аммонийные сточные воды - САСВ (технологические конденсаты водяного пара, загрязненные сульфидами и гидросульфидами аммония) с других технологических установок; II - серосодержащие соединения (газ); III - очищенная сточная вода (ОСВ); IV -регенерированная аммиачная вода; V - очищаемые легкие углеводородные фракции (газоконденсаты или сжиженные углеводородные газы - СУГ, бензиновые и керосиновые фракции); VI - очищенные углеводородные фракции; VII - отработанная (насыщенная растворимыми сернисто-аммонийными солями - сульфидами, гидросульфидами и меркаптидами аммония) аммиачная вода.

Блок регенерации (очистки от серосодержащих соединений) отработанной аммиачной воды 1 содержит следующие основные элементы: колонну 3 выделения серосодержащих соединений, ректификационную колонну 4 получения очищенной сточной воды (ОСВ), колонну 5 снижения влагосодержания, колонну-абсорбер 6 получения аммиачной воды, первый холодильник 7, второй холодильник 8, третий холодильник 9, четвертый холодильник 10, рекуперативный теплообменник 11, входную приемную емкость 12 отработанной аммиачной воды, выходную емкость (на фигурах не показано), первый кипятильник (ребойлер) 13, второй кипятильник (ребойлер) 14.

Способ очистки углеводородных фракций от сернистых соединений (сероводорода и меркаптанов) осуществляется следующим образом.

Легкие углеводородные фракции (газоконденсаты или сжиженные углеводородные газы - СУГ, бензиновые и керосиновые фракции) направляются на смешение с аммиачной водой (водным раствором аммиака определенной концентрации - NH4OH) в смеситель (на фигурах не показано) блока 2 очистки углеводородных фракций. Далее получившаяся смесь направляется в сепаратор (на фигурах не показано), в котором происходит разделение фаз «очищенные углеводородные фракции - отработанная аммиачная вода». В результате взаимодействия с водным раствором аммиака (аммиачной водой) присутствующие в очищаемых углеводородных фракциях кислые серосодержащие соединения, в частности меркаптаны и сероводород, экстрагируются из углеводородной фракции и переходят в отработанный раствор аммиачной воды в виде, соответственно, меркаптидов и гидросульфида аммония:

R-SH+NH4OH↔R-SNH4+Н2O

H2S+NH4OH↔NH4HS+H2O

Отработанная (насыщенная водорастворимыми аммонийными солями) аммиачная вода, содержащая непрореагировавший NH4OH, меркаптиды R-SNH4 и гидросульфид NH4HS (поток VII) направляется на блок 1 регенерации отработанной аммиачной воды, где она поступает во входную приемную емкость 12 отработанной аммиачной воды, из которой направляется в колонну 3 выделения серосодержащих соединений (фиг. 2).

При этом очистка отработанной аммиачной воды может осуществляться совместно с другими сульфидно-аммонийными сточными водами (САСВ) предприятия (на фиг. 1 показаны потоком I), что даст дополнительное количество аммиака и восполнит потери аммиачной воды в технологическом цикле.

Отработанная аммиачная вода и САСВ направляются в первую колонну - колонну 3 выделения серосодержащих соединений двумя потоками холодным и горячим, который нагревается в рекуперативном теплообменнике 11 за счет тепла потока очищенной сточной воды из второй колонны - ректификационной колонны 4 получения очищенной сточной воды (ОСВ). В колонне 3 выделения серосодержащих соединений при давлении 4-9 кг/см2 (изб.) за счет подвода тепла в первый кипятильник (ребойлер) 13 происходит удаление из отработанной аммиачной воды меркаптанов и основной массы сероводорода, которые выводятся с верха колонны и направляются на утилизацию (поток 11). Очищенная от меркаптанов и основной массы сероводорода сточная вода выводится с низа колонны 3, охлаждается в первом холодильнике 7 и с температурой 75-100°С подается в ректификационную колонну 4 получения ОСВ.

В колонне 4 при давлении 1,5-4,0 кг/см2 (изб.) за счет подвода тепла во второй кипятильник (ребойлер) 14 из сточной воды удаляют аммиак, остатки сероводорода и других летучих серосодержащих соединений и получают ОСВ.

ОСВ выводится с низа колонны 4 и после отдачи тепла САСВ в рекуперативном теплообменнике 11 и охлаждения во втором холодильнике 8 с температурой не выше 40°С поступает в выходную емкость (на фиг. 2 не показана). Из выходной емкости часть ОСВ подается в качестве орошения в колонну 3 и в колонну-абсорбер 6 получения аммиачной воды (4-й колонный аппарат), а часть выводится с установки (поток III).

Парогазовый продукт с верха колонны 4 получения ОСВ, содержащий аммиак, водяной пар и остатки серосодержащих соединений (в частности, сероводород), поступает в 3-ю колонну - колонну 5 снижения влагосодержания, где охлаждается орошением и частично конденсируется, при этом в сконденсированной воде растворяется аммиак и серосодержащие соединения. Сконденсированная фаза из колонны 5 отводится во входную приемную емкость 12. Температура в колонне 5 снижается за счет циркуляционного орошения, которое охлаждается в третьем холодильнике 9. С верха колонны 5 газовый поток с низким содержанием влаги поступает в нижнюю часть 4-го колонного аппарата - колонну-абсорбер 6 получения аммиачной воды, - в котором происходит одновременно доочистка газового потока от унесенных сернистых соединений и получение аммиачной воды требуемой концентрации. Для этого в нижнюю часть колонны-абсорбера 6 на промывку газового потока из колонны 5 с целью окончательного удаления (улавливания) остатков серосодержащих соединений подается ОСВ. Уловленные серосодержащие соединения в виде соответствующих аммонийных солей выводятся с низа колонны-абсорбера 6 в составе потока, направляемого во входную приемную емкость 12 отработанной аммиачной воды блока регенерации. Верхняя и нижняя части колонны-абсорбера 6 секционированы сборной тарелкой. Верхняя насадочная часть колонны-абсорбера 6 является зоной циркуляционного орошения, которое охлаждается в четвертом холодильнике 10. Одновременно с этим в верхнюю часть колонны-абсорбера 6 подается ОСВ. За счет контакта на поверхности насадки между газообразным аммиаком и водой происходит процесс абсорбции (растворения в воде) аммиака с образованием аммиачной воды, которая собирается на сборной тарелке и направляется на блок очистки углеводородных фракций (поток IV). Избыток аммиачной воды выводится за пределы установки (см. фиг. 1). За счет того, что колонна-абсорбер 6 работает под избыточным давлением возможно получение аммиачной воды в широком диапазоне требуемых концентраций - от 10 до 40% масс. в зависимости от технологических параметров процесса.

Свежую аммиачную воду, полученную (регенерированную) в абсорбере-колонне 6, используют для очистки углеводородных фракций, а выделенные в колонне 3 блока регенерации 1 газообразные сероводород и меркаптаны (поток II) утилизируют тем или иным способом, в зависимости от возможностей данного предприятия (как пример, направляют на установку получения серы и/или производства серной кислоты или квалифицированно сжигают в печи).

Заявленный способ очистки углеводородных фракций от сернистых соединений (сероводорода и меркаптанов) имеет ряд неоспоримых преимуществ именно в силу особенностей и простоты стадии регенерации насыщенного сернистыми соединениями водного раствора аммиака (аммиачной воды) без стадии получения газообразного потока высокочистого аммиака низкого давления.

За счет исключения возможности попадания газообразного аммиака в атмосферу, т.к. отсутствует стадия получения газообразного аммиака и отсутствует связь отдельно стоящей секции приготовления аммиачной воды, в которую поступает газообразный аммиак, с атмосферой через дыхательные линии, обеспечивается повышение экологической безопасности процесса очистки углеводородных фракций в целом. При этом простота и надежность способа обеспечивается за счет упрощения технологической схемы и аппаратурного оформления процесса (уменьшения количества единиц оборудования, контуров регулирования параметров технологического процесса) регенерации отработанной (насыщенной сероводородом и меркаптанами) аммиачной воды.

Кроме того, вывод аммиачной воды непосредственно из колонны-абсорбера позволяет упростить контроль за содержанием аммиака в получаемой аммиачной воде и получать ее любой концентрации - от 10 до 40% масс. в зависимости от технологических параметров процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2014 |

|

RU2556634C1 |

| СПОСОБ ОЧИСТКИ СЕРНИСТО-АММОНИЙНЫХ СТОЧНЫХ ВОД | 2015 |

|

RU2602096C1 |

| Способ регенерации отработанной аммиачной воды и извлечения меркаптанов | 2020 |

|

RU2754848C1 |

| Способ очистки аммиаксодержащего газа и получения безводного жидкого аммиака | 2020 |

|

RU2756955C1 |

| Способ очистки выделенного из технологических конденсатов газообразного аммиака | 2018 |

|

RU2712588C1 |

| Ректификационная колонна для разделения парогазовой смеси водяного пара, аммиака и сероводорода | 2019 |

|

RU2732023C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2492213C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2003 |

|

RU2235753C1 |

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДОВ | 2013 |

|

RU2612808C2 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ КОНДЕНСАТОВ ОТ СЕРОВОДОРОДА И АММИАКА | 2018 |

|

RU2703253C1 |

Изобретение относится к нефтегазоперерабатывающей промышленности и может быть использовано на нефтеперерабатывающих и нефтегазохимических производствах для очистки легких углеводородных фракций от сернистых соединений - сероводорода и меркаптанов. Способ очистки углеводородных фракций от серосодержащих соединений включает в себя смешение углеводородной фракции с аммиачной водой и сепарационное разделение полученной смеси на очищенные углеводородные фракции и отработанную аммиачную воду, которую регенерируют для последующей подачи на очистку углеводородных фракций. Регенерацию отработанной аммиачной воды осуществляют путем ее очистки от серосодержащих соединений в абсорбционно-отпарной колонне и ректификации в ректификационной колонне с получением очищенной сточной воды и парогазового выходного продукта. Причем парогазовый выходной продукт направляют в колонну снижения влагосодержания, откуда полученный газообразный выходной продукт направляют в колонну-абсорбер для получения регенерированной аммиачной воды. Техническим результатом является создание экологически безопасного, простого и надежного способа очистки углеводородных фракций от сернистых соединений. 2 ил.

Способ очистки углеводородных фракций от серосодержащих соединений, включающий в себя смешение углеводородной фракции с аммиачной водой и сепарационное разделение полученной смеси на очищенные углеводородные фракции и отработанную аммиачную воду, которую регенерируют для последующей подачи на очистку углеводородных фракций, причем регенерацию отработанной аммиачной воды осуществляют путем ее очистки от серосодержащих соединений в абсорбционно-отпарной колонне и ректификации в ректификационной колонне с получением очищенной сточной воды и парогазового выходного продукта, отличающийся тем, что парогазовый выходной продукт направляют в колонну снижения влагосодержания, откуда полученный газообразный выходной продукт направляют в колонну-абсорбер для получения регенерированной аммиачной воды.

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2014 |

|

RU2556634C1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ КОНДЕНСАТОВ ОТ СЕРОВОДОРОДА И АММИАКА | 2005 |

|

RU2307795C1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ СТОЧНЫХ ВОД ОТ СУЛЬФИДНОЙ СЕРЫ И АММОНИЙНОГО АЗОТА | 2000 |

|

RU2162444C1 |

| WO 2014051944 A1, 03.04.2014 | |||

| US 4637926 A1, 20.01.1987. | |||

Авторы

Даты

2018-07-24—Публикация

2017-08-28—Подача