Область техники

Изобретение относится в общем к области оптических волноводов. В частности, изобретение относится к способу изготовления фотонных волноводов и к фотонным волноводам, изготовленным этим способом.

Уровень техники

Фотонные волноводы привлекли к себе особое внимание в течение последних тридцати лет с учетом их потенциальной возможности ограничивать электромагнитные волны для усиления электрооптических и нелинейных взаимодействий.

Фотонные волноводы (“photonic waveguides”) являются оптическими волноводами, которые выполнены на тонких диэлектрических подложках толщиной от нескольких сот нанометров до нескольких микрометров и в которых свет ограничен сбоку либо за счет травления материала, либо за счет градиента показателя преломления.

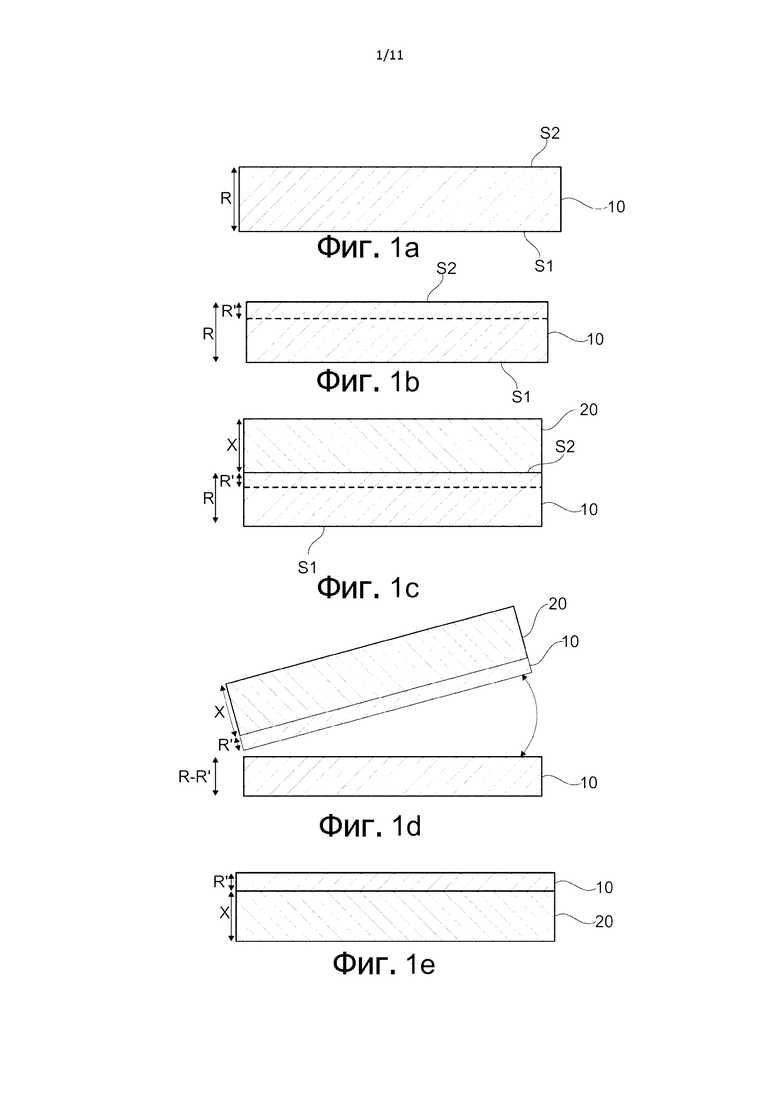

Известный способ изготовления фотонного волновода включает в себя утонение поверхности диэлектрической подложки посредством применения технологии ионной имплантации и затем выполнение оптического волновода на утоненной поверхности диэлектрической подложки. Фиг. 1а-1g иллюстрируют пример этого способа.

В частности, на фиг. 1а показана диэлектрическая подложка 10, имеющая первую поверхность S1, вторую поверхность S2 и толщину R до утонения при помощи технологии ионной имплантации. На фиг. 1b показана диэлектрическая подложка 10, повергнутая ионной имплантации на расстояние R’ от поверхности S2. В частности, на фиг. 1b часть диэлектрической подложки 10, имеющая толщину R’ и ограниченная пунктирной линией, соответствует части диэлектрической подложки 10, подвергнутой ионной имплантации. Затем, как показано на фиг. 1с, поверхность S2 диэлектрической подложки 10 приклеивают или присоединяют к другой диэлектрической подложке 20 толщиной Х, известной под названием суперстрата. После этого осуществляют этап разрезания диэлектрической подложки 10 таким образом, чтобы отделить суперстрат 20 с частью диэлектрической подложки 10 толщиной R’, где была произведена ионная имплантация, от части диэлектрической подложки 10 толщиной R-R’ (см. фиг. 1d). На фиг. 1е показана часть диэлектрической подложки 10 толщиной R’, которая остается после утонения диэлектрической подложки 10 с применением технологии ионной имплантации. Эта остающаяся часть диэлектрической подложки 10, имеющая толщину R’ и наклеенная на суперстрат 20, соответствует тонкой диэлектрической подложке толщиной от нескольких сот нанометров до нескольких микрометров. Эта тонкая диэлектрическая подложка, полученная в результате утонения диэлектрической подложки 10, образует планарный оптический волновод. Затем на свободной поверхности диэлектрической подложки 10 толщиной R’ формируют микрополосковый оптический волновод либо при помощи этапа ионного обмена (например, Н+ или Na+ в стекле) через нанесенную предварительно маску, либо посредством травления (сухое травление ионной плазмой или влажное травление фтористоводородной кислотой, или посредством вырезания высокоточной циркулярной пилой) при помощи предварительно нанесенной маски.

В частности, на фиг. 1f представлен вид в перспективе микрополоскового фотонного волновода, в котором часть диэлектрической подложки 10 (толщиной R’), оставшаяся после утонения диэлектрической подложки 10, наклеена на суперстрат 20. Кроме того, на фиг. 1f показана микрополоска 4 микрополоскового оптического волновода, сформированная в части диэлектрической подложки 10, оставшейся после вышеупомянутого этапа ионного обмена.

Следует отметить, что травление (при помощи реактивной ионной плазмы или посредством влажного травления, или посредством разрезания-шлифования при помощи циркулярной пилы) диэлектрической подложки 10 может быть таким, что вместо микрополоскового оптического волновода на диэлектрической подложке 10 образуется оптический гребневый волновод с «гребнем» («ridge») (гребневый волновод). В этом случае полученный оптический волновод известен под названием фотонного гребневого волновода.

В частности, на фиг. 1g представлен вид в перспективе фотонного гребневого волновода, в котором оставшаяся часть диэлектрической подложки 10 (толщиной R’) после утонения диэлектрической подложки 10 наклеена на суперстрат 20. Кроме того, на фиг. 1g показан оптический гребневый волновод 6, сформированный на оставшейся части диэлектрической подложки 10 после вышеупомянутого травления. Необходимо отметить, что оптический гребневый волновод 6 может иметь на своей поверхности полоску с высоким показателем преломления. Эта полоска с высоким показателем преломления показана на фиг. 1g в виде заштрихованной зоны поверхности оптического гребневого волновода 6. Эту зону можно получить, например, путем нанесения покрытия из диэлектрика с высоким показателем преломления до травления или посредством ионного обмена до травления таким образом, чтобы оптический гребневый волновод 6 имел полоску с высоким показателем преломления на своей поверхности.

Таким образом, на фиг. 1f и 1g соответственно показан фотонный волновод, который включает в себя микрополосковый оптический волновод, и фотонный волновод, который включает в себя оптический гребневый волновод, изготовленные при помощи вышеупомянутого известного способа, в котором утонение диэлектрической подложки осуществляют с применением технологии ионной имплантации.

Следует отметить, что примером вышеупомянутой технологии утонения диэлектрической подложки посредством ионной имплантации является вырезание монокристаллических пленок, полученных путем ионной имплантации (т.е. технология “smart cut” или “ion slicing”). Этот пример описан в публикации G. Poberaj et al. “Ion-sliced lithium niobate thin films for active photonic devices, Optical Materials, 31, 1054-1058 (2009)”. Другим примером технологии утонения диэлектрической подложки путем ионной имплантации является усовершенствованное ионное травление при помощи ионного пучка, описанное в публикации R. Geiss et al. “Light propagation in a free-standing lithium niobate photonic crystal waveguide, Applied Physics Letters, 97, 131109 (2010)”. В частности, эти технологии состоят в имплантации ионов высокой энергии (например, гелий, протон или аргон) на поверхность диэлектрической подложки и затем в выполнении химической обработки (во фтористоводородной кислоте) или термической обработки этой поверхности.

Как было указано выше, толщина R’ части диэлектрической подложки, оставшейся после утонения диэлектрической подложки при помощи технологии ионной имплантации, составляет от нескольких сот нанометров до нескольких микрометров.

Было установлено, что, если толщина R’ меньше 5 мкм, получают сильную вертикальную локализацию электромагнитной волны, направляемой в оптическом волноводе, но одновременно появляются значительные вносимые потери (более 3 дБ) между фотонным волноводом и одномодовым оптическим волокном (типа SMF28), соединяемым с фотонным волноводом.

Известно, что вносимые потери соответствуют вкладу потерь связи между фотонным волноводом и стандартным одномодовым оптическим волокном и потерь распространения электромагнитной волны на длине фотонного волновода. В случае толщины R’ менее 5 мкм потери связи на одну грань при стандартном одномодовом волокне обычно превышают 3 дБ. Это связано со слабым перекрыванием между локализованной оптической модой фотонного волновода и слабо локализованной оптической модой стандартного одномодового оптического волокна. Эти потери связи на одну грань превышают даже 10 дБ, если толщина R’ меньше 1 мкм. Кроме того, потери распространения превышают 0,7 дБ/см в случае, когда толщина меньше 5 мкм, и эти потери превышают даже 2 дБ/см, если толщина R’ меньше 1 мкм.

Необходимо отметить, что были предложены вертикальные и/или боковые переходные зоны для устранения проблемы высоких вносимых потерь в фотонных волноводах, выполненных при помощи вышеупомянутого способа утонения. Эти переходные зоны соответствуют непрерывному и постепенному изменению бокового или вертикального размера фотонного волновода на его конце, чтобы согласовать оптическую моду фотонного волновода со слабо локализованной оптической модой стандартного одномодового волокна. Постепенное изменение бокового или вертикального размера фотонного волновода происходит на поверхности, где сформирован микрополосковый оптический волновод или оптический гребневый волновод. Следует отметить, что такое изменение высоты волновода создает возмущение направляемой электромагнитной волны, так как возбуждаются также другие оптические моды, отличные от основной оптической моды. Кроме того, выполнение этих переходных зон предполагает осуществление большего числа этапов изготовления (как минимум один этап травления или нанесения покрытия в дополнение к вышеупомянутым этапам в рамках известного способа изготовления фотонного микроволновода).

Кроме того, необходимо отметить, что вышеупомянутая технология ионной имплантации для получения фотонных волноводов является очень сложной в применении, и, в частности, она должна обеспечивать значения энергии порядка МэВ для осуществления имплантации ионов. Кроме того, значения энергии порядка МэВ требуют соблюдения строгих мер безопасности (соответствие здания строгим нормам, необходимость медицинского осмотра перед началом работ, который должен быть периодическим).

Кроме того, необходимо отметить, что тонкие диэлектрические подложки (толщиной 5 мкм и меньше), присоединенные к суперстрату, не выдерживают температуры выше 800°С, что не позволяет производить термическую обработку фотонного волновода, такую как диффузионный отжиг. Однако специалисту в данной области известно, что такая термическая обработка может иметь большое значение, в частности, чтобы сгладить шероховатость фотонного волновода и, следовательно, потери при распространении, или при измерении высоких температур при помощи фотонного волновода.

Таким образом, существует реальная потребность в разработке способа изготовления фотонного волновода, который позволяет использовать очень незначительные значения толщины диэлектрической подложки, менее 5 мкм, без значительных вносимых потерь между фотонным волноводом и стандартным одномодовым оптическим волокном, который одновременно является простым в осуществлении, не требуя соблюдения строгих мер безопасности и не приводя к возбуждению других оптических мод, отличных от основной оптической моды, и который позволяет получать фотонные волноводы, стойкие к высоким температурам.

Раскрытие изобретения

Объектом изобретения является способ изготовления фотонного волновода с низкими вносимыми потерями между фотонным волноводом и оптическим волокном, при этом способ содержит следующие этапы:

- формируют оптический волновод на первой поверхности диэлектрической подложки;

- производят утонение диэлектрической подложки для получения фотонного волновода, имеющего первый конец и второй конец, противоположный первому концу;

отличающийся тем, что утонение осуществляют путем вырезания второй поверхности диэлектрической подложки, противоположной первой поверхности, при этом утонение содержит выемку, профиль которой проходит параллельно первой поверхности, при этом глубина выемки изменяется непрерывно и постепенно между первой точкой нулевой глубины на высоте второй поверхности и максимальной глубиной на заранее определенном расстоянии Iq от первого конца фотонного волновода, предназначенного для присоединения оптического волокна, при этом изменение глубины выемки образует вертикальную переходную зону оптической моды длиной Iq между фотонным волноводом и оптическим волокном.

Отличительными признаками или частными вариантами выполнения, используемыми отдельно или в комбинации, являются следующие:

- оптический волновод является микрополосковым оптическим волноводом, содержащим микрополоску с высоким показателем преломления;

- после утонения диэлектрической подложки микрополоску утоняют до минимальной толщины от 300 нм до 5 мкм;

- оптический волновод является оптическим гребневым волноводом, образованным полоской с высоким показателем преломления и посредством вырезания двух параллельных к, отстоящих друг от друга на расстояние wr, на первой поверхности диэлектрической подложки, при этом вырезание осуществляют таким образом, чтобы глубина двух выемок оставалась одинаковой по всей длине диэлектрической подложки;

- оптический волновод является оптическим гребневым волноводом, образованным полоской с высоким показателем преломления и посредством вырезания двух параллельных выемок, отстоящих друг от друга на расстояние wr, на первой поверхности диэлектрической подложки, при этом вырезание осуществляют таким образом, чтобы глубина изменялась непрерывно и постепенно от нулевой глубины на высоте первого конца оптического волновода, предназначенного для присоединения оптического волокна, до максимальной глубины на заранее определенном расстоянии Ip от первого конца оптического волновода, при этом изменение глубины каждой выемки образует вертикальную переходную зону оптической моды длиной Ip между оптическим гребневым волноводом и оптическим волокном;

- после утонения диэлектрической подложки полоску утоняют до минимальной толщины от 300 нм до 5 мкм;

- уменьшение глубины каждой выемки осуществляют, начиная от первого конца оптического волновода или начиная с заранее определенного расстояния от первого конца оптического волновода;

- вырезание производят таким образом, чтобы глубина изменялась непрерывно и постепенно от нулевой глубины на высоте второго конца оптического волновода до максимальной глубины на заранее определенном расстоянии Ip’ от второго конца оптического волновода, при этом изменение глубины каждой выемки образует вертикальную переходную зону оптической моды длиной Ip’ между оптическим гребневым волноводом и оптическим волокном;

- уменьшение глубины выемки осуществляют, начиная от первого конца фотонного волновода;

- уменьшение глубины выемки осуществляют, начиная с заранее определенного расстояния от первого конца фотонного волновода;

- вырезание второй поверхности диэлектрической подложки осуществляют таким образом, чтобы глубина выемки менялась непрерывно и постепенно между второй точкой нулевой глубины на высоте второй поверхности и максимальной глубиной на заранее определенном расстоянии Iq’ от второго конца фотонного волновода, предназначенного для присоединения оптического волокна, при этом изменение глубины выемки образует вертикальную переходную зону оптической моды длиной Iq’ между фотонным волноводом и оптическим волокном;

- уменьшение глубины выемки осуществляют, начиная от второго конца фотонного волновода или начиная с заранее определенного расстояния от второго конца фотонного волновода;

- вырезание производят при помощи циркулярной пилы, содержащей по меньшей мере одно полотно;

- полотно опускают постепенно до максимальной глубины таким образом, чтобы глубина изменялась по дуге окружности с радиусом, равным радиусу полотна.

Объектом изобретения является также фотонный волновод, отличающийся тем, что изготовлен при помощи заявленного способа.

Краткое описание чертежей

Изобретение будет более понятно из нижеследующего описания, представленного исключительно в качестве примера и со ссылками на прилагаемые фигуры, на которых:

фиг. 1а-1g - фотонные волноводы, изготовленные при помощи известного способа;

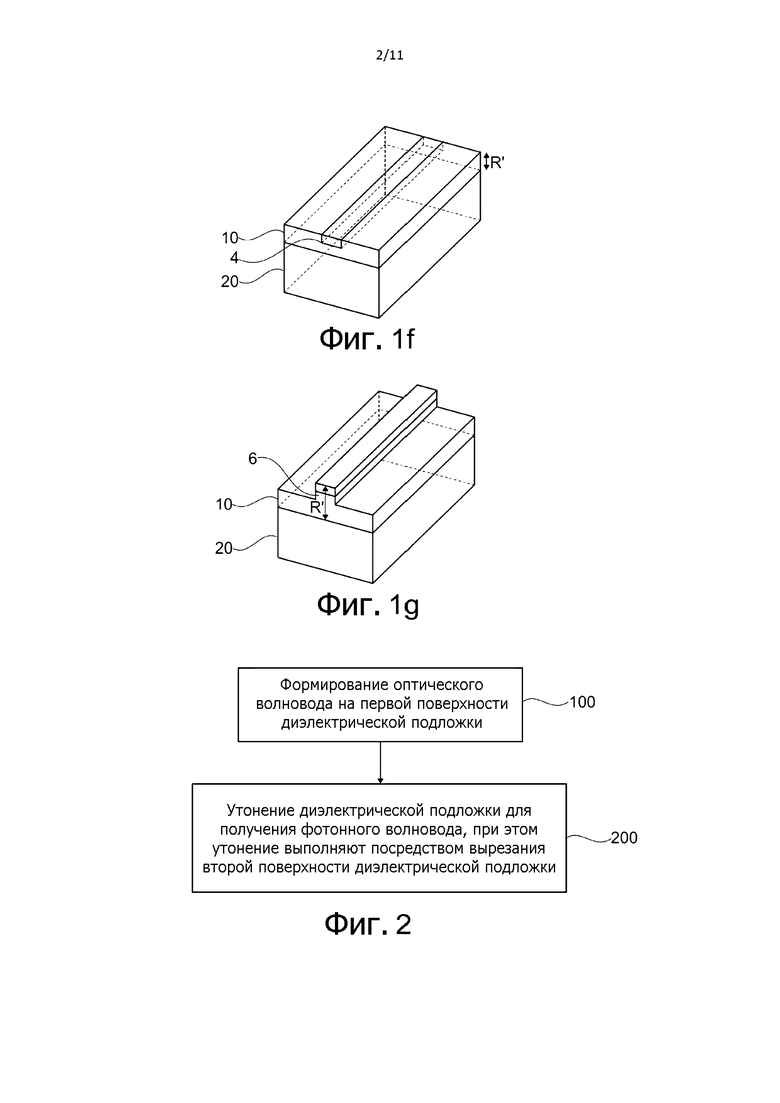

фиг. 2 - способ изготовления фотонного волновода согласно варианту осуществления изобретения;

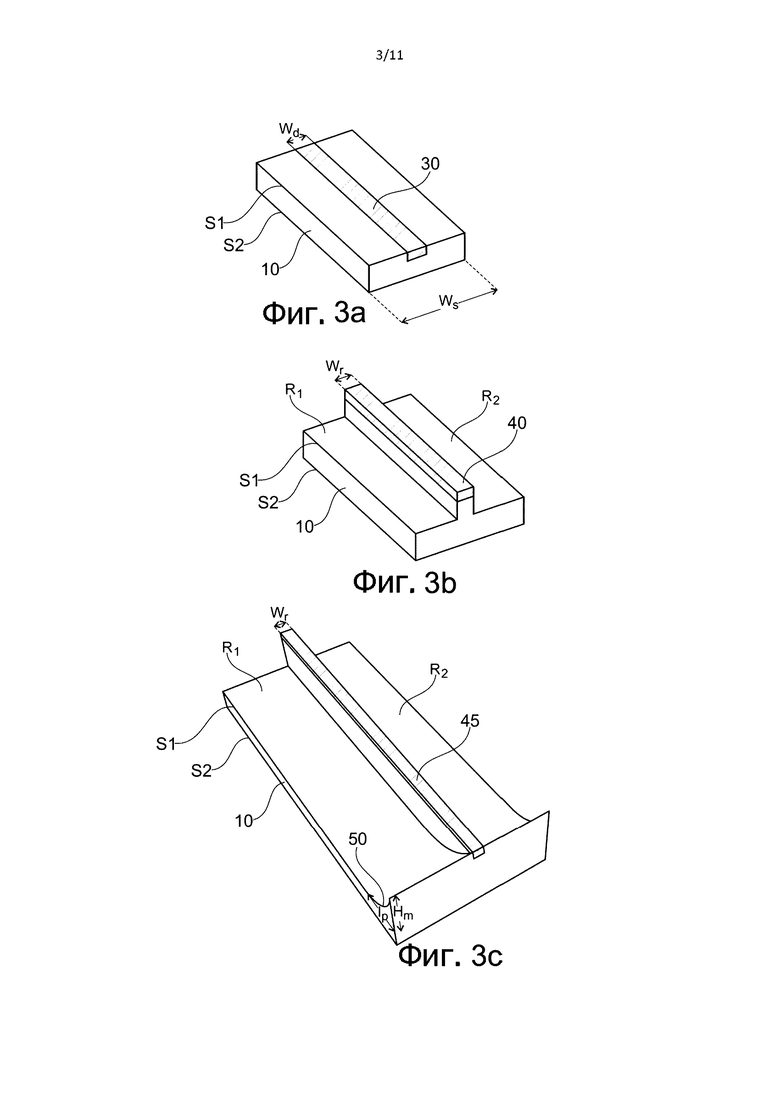

фиг. 3а - пример оптического волновода, выполненного на первой поверхности диэлектрической подложки на первом этапе способа, показанного на фиг. 2;

фиг. 3b - другой пример оптического волновода, выполненного на первой поверхности диэлектрической подложки на первом этапе способа, показанного на фиг. 2;

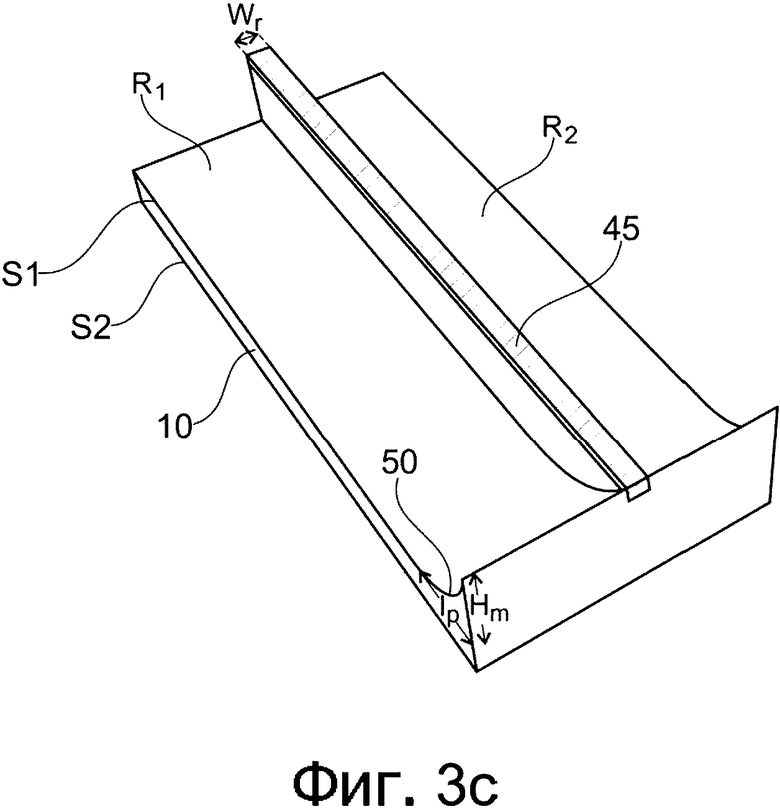

фиг. 3с - еще один пример оптического волновода, выполненного на первой поверхности диэлектрической подложки на первом этапе способа, показанного на фиг. 2;

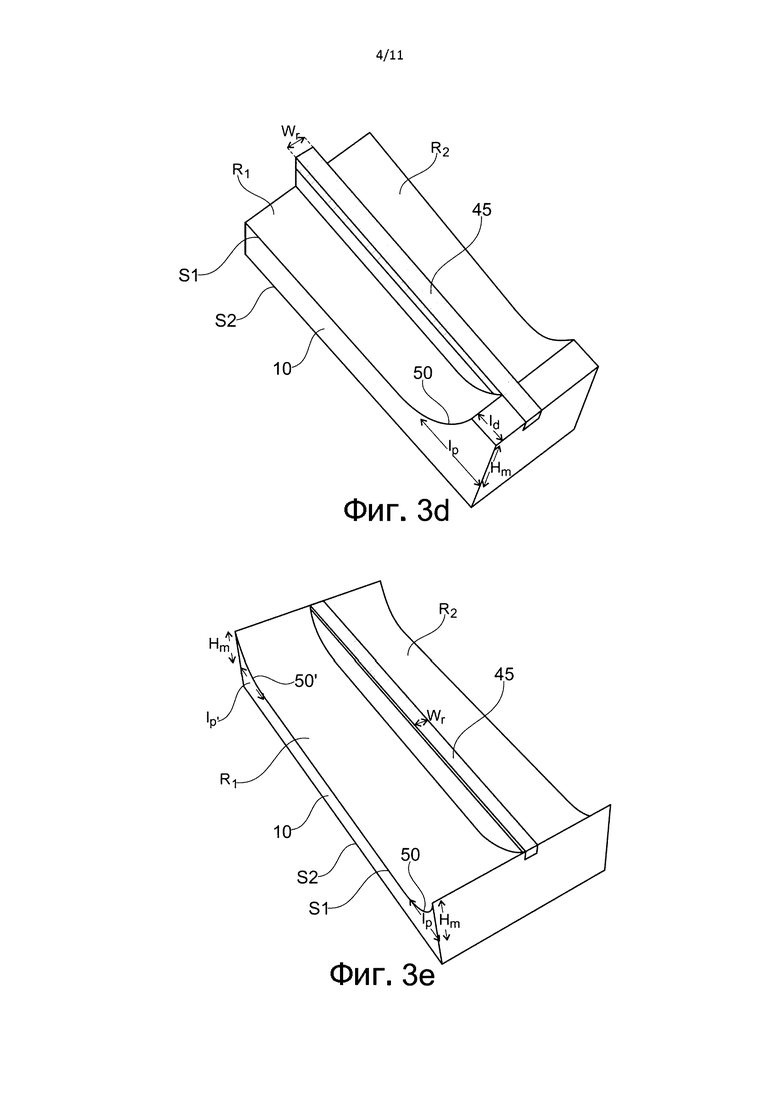

фиг. 3d - еще один пример оптического волновода, выполненного на первой поверхности диэлектрической подложки на первом этапе способа, показанного на фиг. 2;

фиг. 3е - еще один пример оптического волновода, выполненного на первой поверхности диэлектрической подложки на первом этапе способа, показанного на фиг. 2;

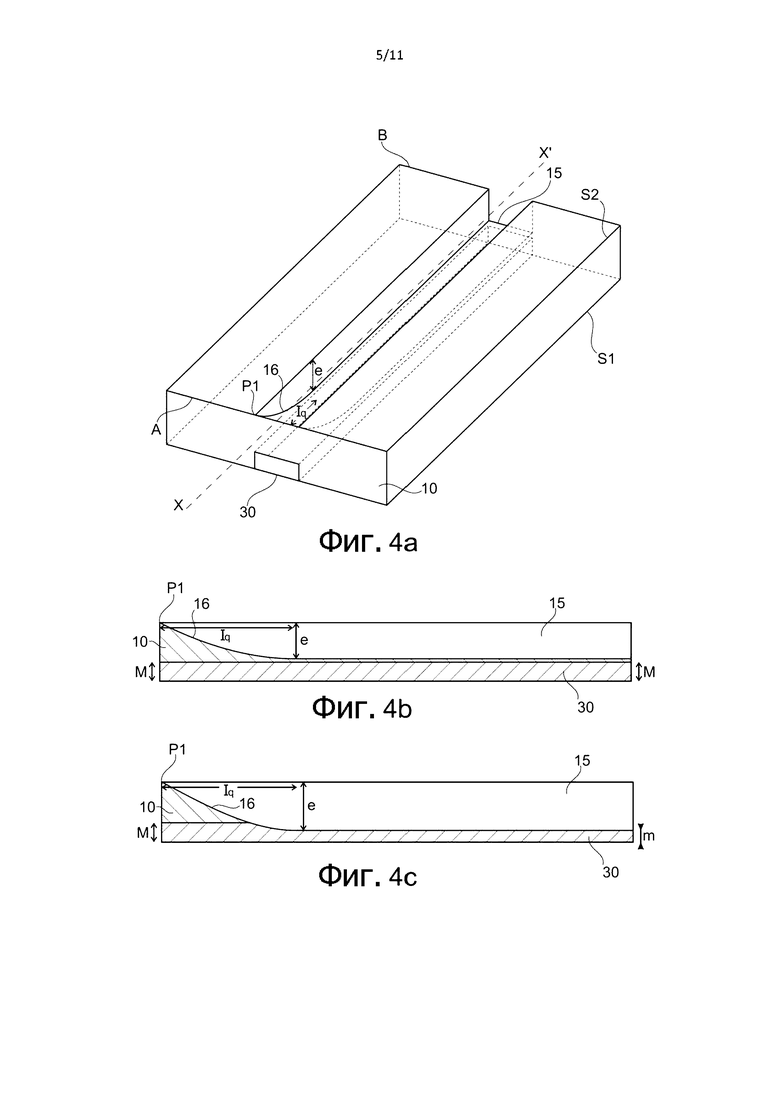

фиг. 4а - вид в перспективе фотонного волновода, выполненного согласно примеру второго этапа способа, показанного на фиг. 2, в котором произвели утонение второй поверхности диэлектрической подложки, противоположной первой поверхности диэлектрической подложки, показанной на фиг. 3а;

фиг. 4b - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 4а, в случае, когда микрополоску не утоняют;

фиг. 4с - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 4а, в случае, когда производят утонение микрополоски;

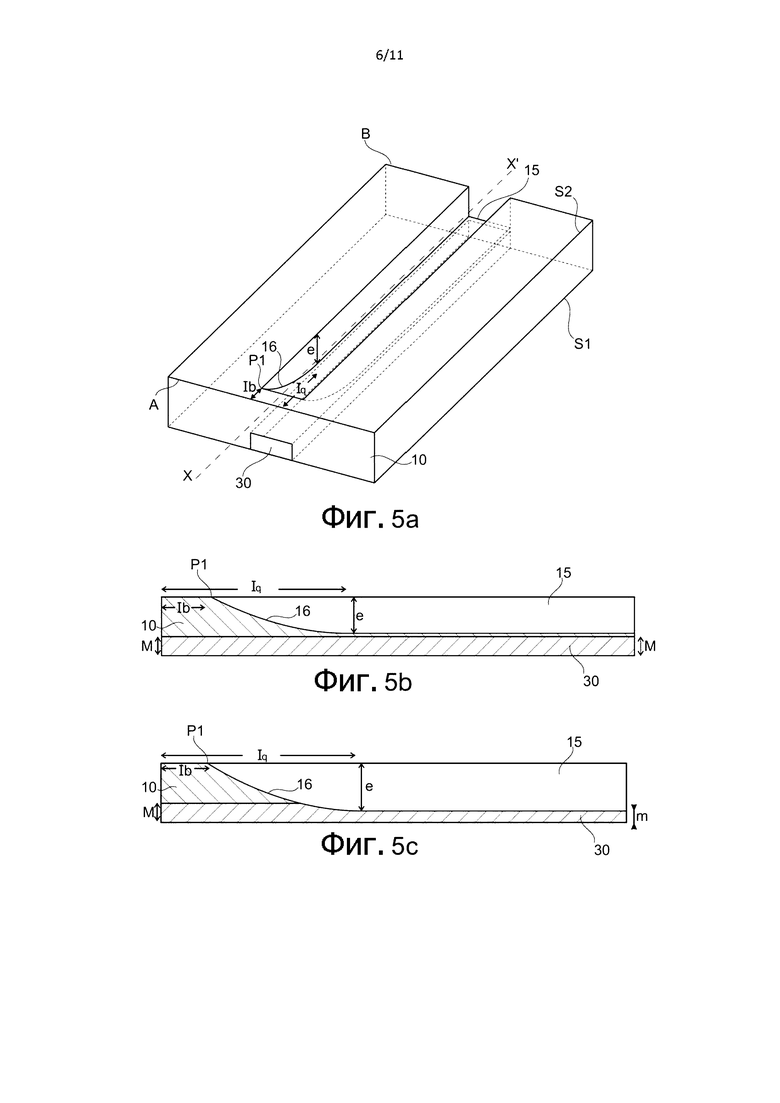

фиг. 5а - вид в перспективе фотонного волновода, выполненного согласно другому примеру второго этапа способа, показанного на фиг. 2, в котором произвели вырезание второй поверхности диэлектрической подложки, противоположной первой поверхности диэлектрической подложки, показанной на фиг. 3а;

фиг. 5b - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 5а, в случае, когда микрополоску не утоняют;

фиг. 5с - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 5а, в случае, когда производят утонение микрополоски;

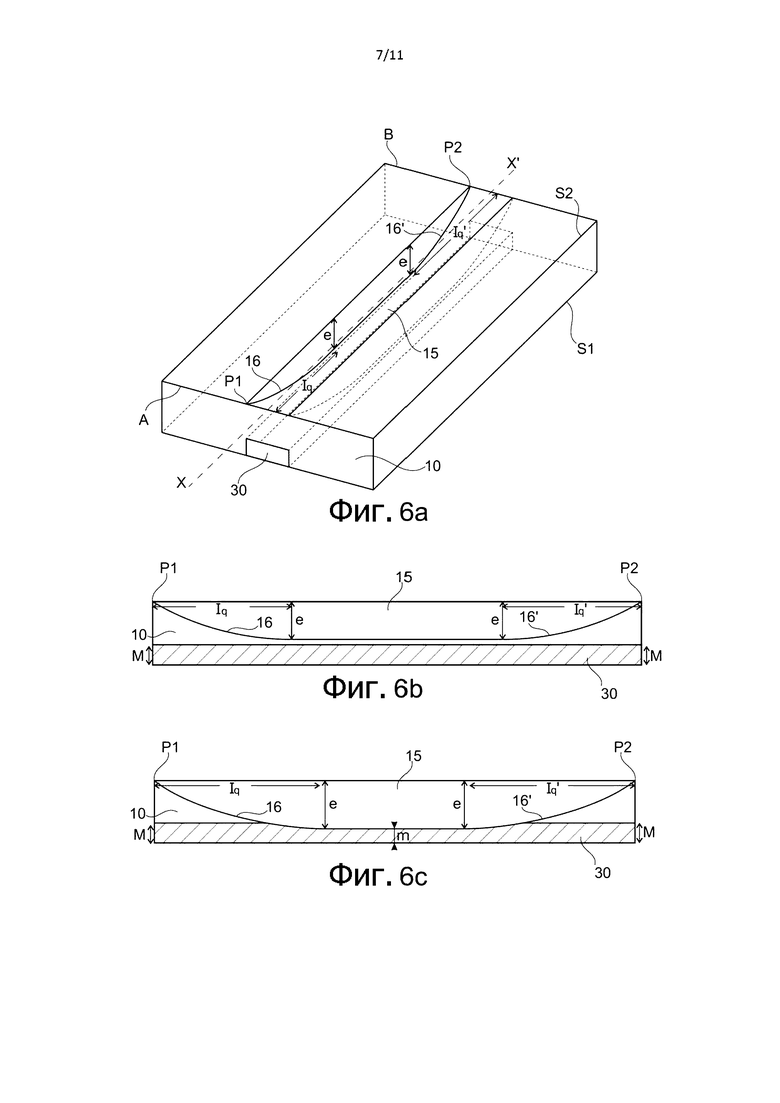

фиг. 6а - вид в перспективе фотонного волновода, выполненного согласно еще одному примеру второго этапа способа, показанного на фиг. 2, в котором произвели вырезание второй поверхности диэлектрической подложки, противоположной первой поверхности диэлектрической подложки, показанной на фиг. 3а;

фиг. 6b - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 6а, в случае, когда микрополоску не утоняют;

фиг. 6с - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 6а, в случае, когда производят утонение микрополоски;

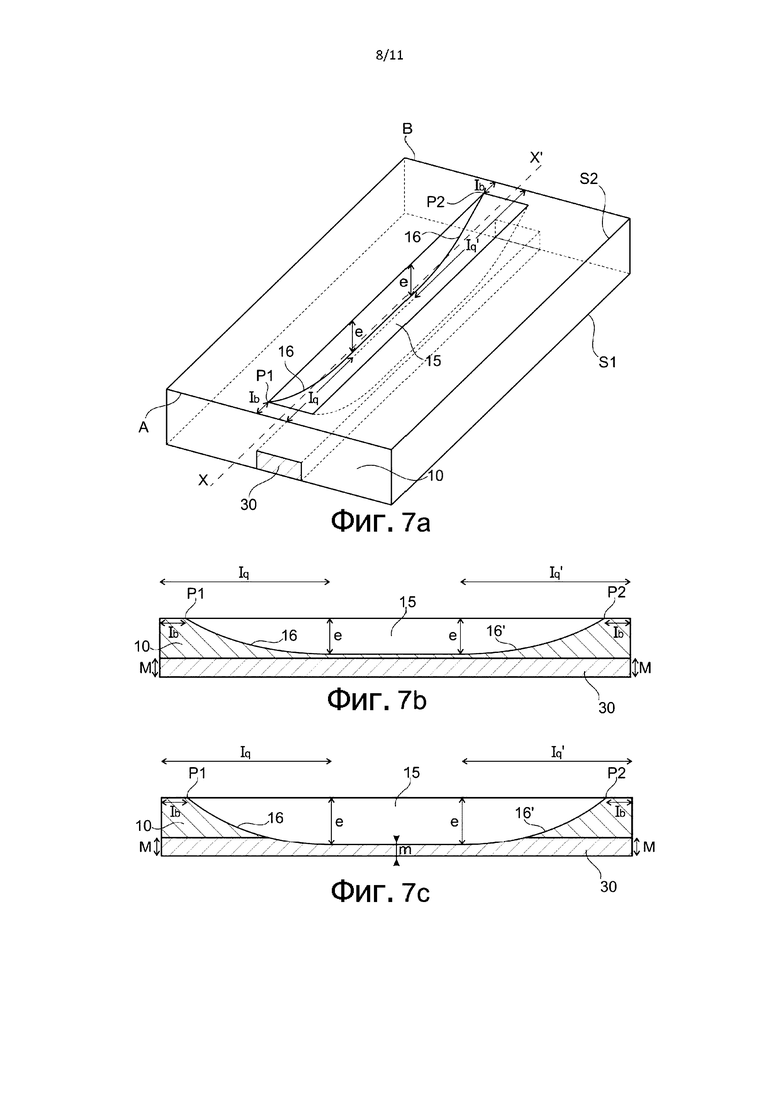

фиг. 7а - вид в перспективе фотонного волновода, выполненного согласно еще одному примеру второго этапа способа, показанного на фиг. 2, в котором произвели вырезание второй поверхности диэлектрической подложки, противоположной первой поверхности диэлектрической подложки, показанной на фиг. 3а;

фиг. 7b - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 7а, в случае, когда микрополоску не утоняют;

фиг. 7с - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 7а, в случае, когда производят утонение микрополоски;

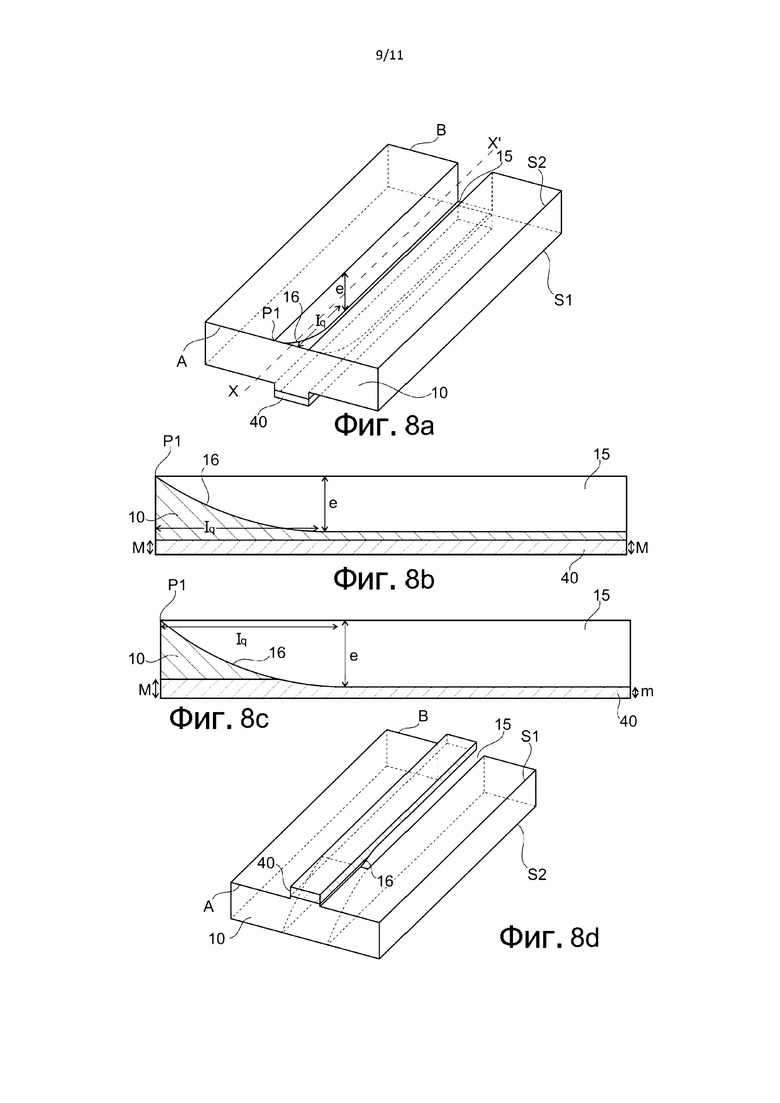

фиг. 8а - вид в перспективе фотонного волновода, выполненного согласно примеру второго этапа способа, показанного на фиг. 2, в котором произвели утонение второй поверхности диэлектрической подложки, противоположной первой поверхности диэлектрической подложки, показанной на фиг. 3b;

фиг. 8b - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 8а, в случае, когда полосковую зону не утоняют;

фиг. 8с - вид в поперечном разрезе вдоль оси X-X’, показанной на фиг. 8а, в случае, когда производят утонение полосковой зоны;

фиг. 8d - вид в перспективе фотонного волновода, показанного на фиг. 8а, перевернутого наоборот, чтобы показать оптический гребневый волновод, выполненный на первой поверхности фотонного волновода, показанного на фиг. 8а;

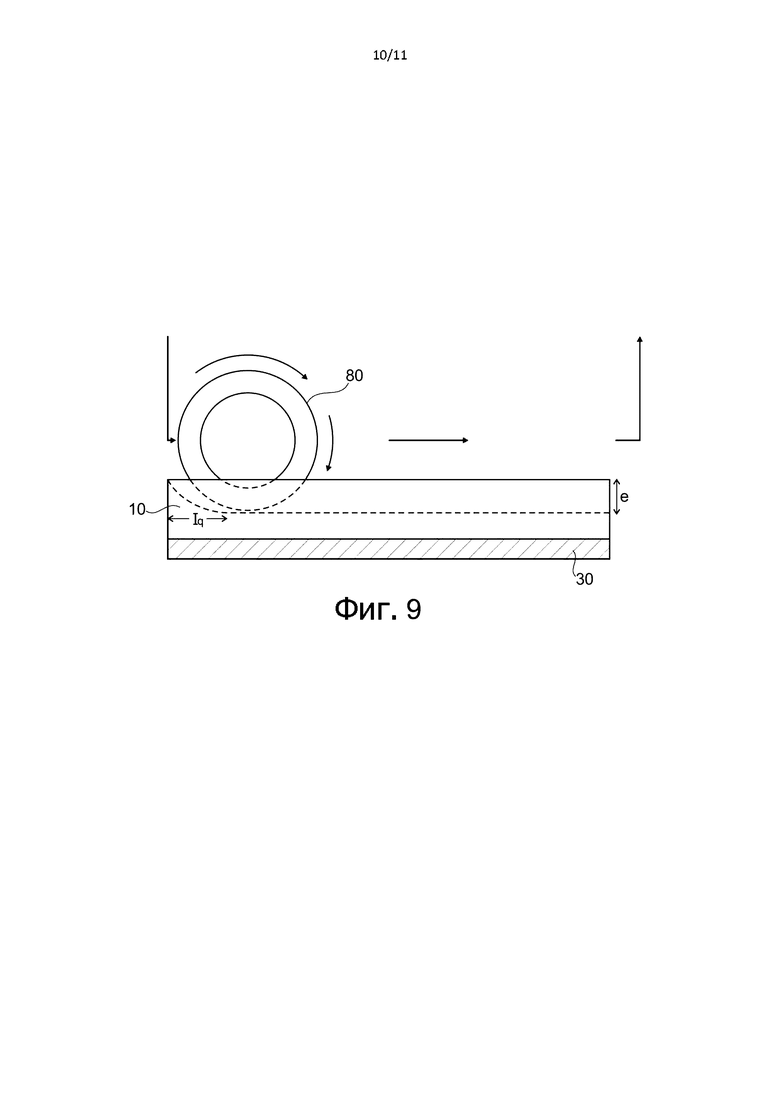

фиг. 9 - пример вырезания второй поверхности диэлектрической подложки, производимого при помощи полотна циркулярной пилы, для изготовления фотонного волновода, показанного на фиг. 4а;

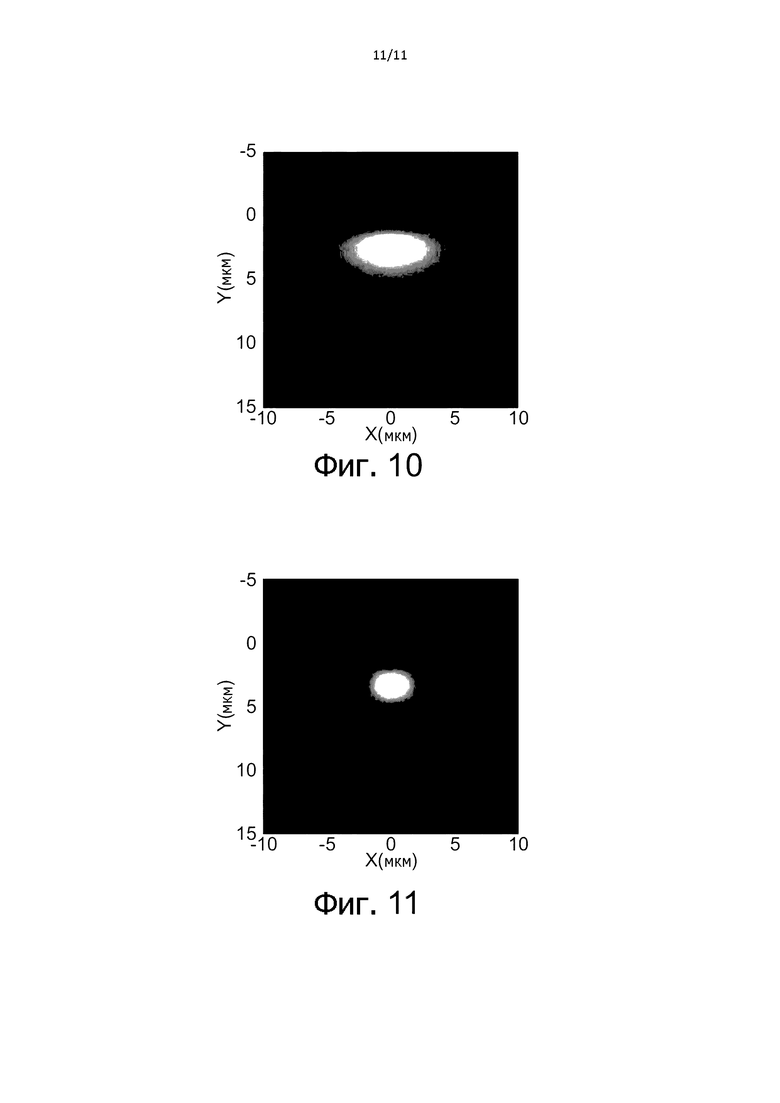

фиг. 10 - оптическая мода на входе оптического гребневого волновода фотонного гребневого волновода согласно примеру изобретения;

фиг. 11 - оптическая мода на выходе оптического гребневого волновода фотонного гребневого волновода, показанного на фиг. 10.

Осуществление изобретения

На фиг. 2 представлен вариант осуществления способа изготовления фотонного волновода, имеющего первый конец А и второй конец В, противоположный первому концу А, и характеризующегося низкими вносимыми потерями по сравнению с вносимыми потерями известного фотонного волновода, когда его соединяют со стандартным одномодовым оптическим волокном (например, оптическим волокном типа SMF28 со слабо локализованной оптической модой). Необходимо отметить, что оптическое волокно, упомянутое в описании вариантов осуществления изобретения, соответствует стандартному одномодовому оптическому волокну. Кроме того, следует отметить, что на фигурах не показано оптическое волокно, соединенное с первым концом А и/или вторым концом В фотонного волновода. Вместе с тем, необходимо отметить, что такое соединение хорошо известно специалисту в данной области.

На этапе 100 способа, показанного на фиг. 2, формируют оптический волновод на первой поверхности S1 диэлектрической подложки 10.

Предпочтительно диэлектрическая подложка 10 выполнена из ниобата лития (LiNbO3), так как используя ниобат лития (LiNbO3), можно получить нелинейную электрооптическую и пьезоэлектрическую подложку. В другом примере диэлектрическая подложка выполнена из легированного стекла. Вместе с тем, следует отметить, что диэлектрическую подложку можно выполнять из других материалов при условии, что в этих материалах может направляться электромагнитная волна.

Согласно примеру, представленному на фиг. 3а, оптический волновод, выполненный на первой поверхности S1 диэлектрической подложки 10, является микрополосковым оптическим волноводом. Микрополосковый оптический волновод содержит микрополоску 30 с высоким показателем преломления, которая «врезана» до определенной глубины от первой поверхности S1 диэлектрической подложки 10 и имеет определенную ширину wd. Микрополоской с высоким показателем преломления называют зону, в которой показатель преломления выше, чем у диэлектрической подложки. В случае микрополоскового оптического волновода с градиентом показателя преломления глубина от первой поверхности S1 соответствует глубине на половине высоты максимума профиля показателя преломления, и ширина wd микрополоски 30 соответствует полной ширине на половине максимума профиля показателя преломления. Как показано на фиг.3а, ширина wd микрополоски 30 меньше, чем ширина ws диэлектрической подложки 10. Электрическая волна локализована вертикально, благодаря микрополоске 30 шириной wd, и направляется вдоль этой зоны микрополоски 30. Микрополоска 30 может быть выполнена на первой поверхности S1 диэлектрической подложки 10 при помощи различных технологий, хорошо известных специалисту в данной области. Пример этих технологий приведен в публикации “Armenise, M.N., “Fabrication techniques of lithium niobate waveguides”, Optoelectronics, IEE Proceedings J , vol. 135, no. 2, pp. 85,91, Apr. 1998”. В частности, в этой публикации описано, что микрополосковый оптический волновод с диффузией титана можно выполнить путем нанесения полоски титана, предварительно выполненной посредством этапа литографии, и затем произвести диффузию при температуре порядка 1030°С. Следует отметить, что микрополосковый оптический волновод, показанный на фиг.3а, имеет прямолинейную форму. Однако в другом примере, хорошо известном специалисту и не показанном на фигурах, микрополосковый оптический волновод может иметь изогнутую форму (см., например, оптический волновод Маха-Цендера, который хорошо известен специалисту в данном области).

Согласно другому примеру, представленному на фиг. 3b, оптический волновод, выполненный на первой поверхности S1 диэлектрической подложки 10, является оптическим гребневым волноводом, образованным полоской 40 с высоким показателем преломления и выполненным путем вырезания двух параллельных траншей R1, R2, отстоящих друг от друга на расстоянии wr, на первой поверхности S1 диэлектрической подложки, при этом расстояние wr соответствует ширине оптического гребневого волновода. Полоской с высоким показателем преломления называют зону, в которой показатель преломления больше, чем в диэлектрической подложке. Эту полоску можно выполнить при помощи тех же технологий, что и микрополоску 30, показанную на фиг. 3а. Как показано на фиг. 3b, вырезание двух выемок R1, R2 производят таким образом, чтобы глубина выемок оставалась одинаковой по всей длине диэлектрической подложки 10 и превышала 10 мкм. Оптический волновод, показанный на фиг. 3b, является известным оптическим волноводом с продольным ребром. Более подробную информацию относительно изготовления оптического волновода, показанного на фиг. 3b, можно найти во французской патентной заявке № 1450795.

Согласно еще одному примеру, представленному на фиг. 3с, оптический волновод, выполненный на первой поверхности S1 диэлектрической подложки 10, является оптическим гребневым волноводом, имеющим вертикальную переходную зону 50 оптической моды между оптическим волноводом и оптическим волокном на первом конце оптического волновода. В частности, оптический гребневый волновод, показанный на фиг. 3с, образован полоской 40 с высоким показателем преломления и выполнен путем вырезания двух параллельных траншей R1, R2, отстоящих друг от друга на расстояние wr, на первой поверхности S1 диэлектрической подложки, при этом расстояние wr соответствует ширине оптического гребневого волновода. Как показано на фиг. 3с, вырезание двух траншей (R1, R2) производят таким образом, чтобы глубина каждой траншеи R1, R2 изменялась непрерывно и постепенно от нулевой глубины на высоте первого конца оптического волновода, предназначенного для присоединения оптического волокна, до максимальной глубины Hm на заранее определенном расстоянии Iр от первого конца оптического волновода, при этом изменение глубины каждой траншеи (R1, R2) образует вертикальную переходную зону 50 оптической моды длиной Iр между оптическим гребневым волноводом и оптическим волокном. Более подробную информацию относительно изготовления оптического волновода, показанного на фиг. 3с, можно найти во французской патентной заявке № 1450795.

Как показано в оптическом гребневом волноводе на фиг. 3с, уменьшение глубины каждой траншеи R1, R2 осуществляют, начиная от первого конца оптического волновода.

Вместе с тем, в другом примере оптического гребневого волновода, показанном на фиг. 3d, уменьшение глубины каждой траншеи R1, R2 производят, начиная с заранее определенного расстояния Id от первого конца оптического волновода. Следует отметить, что оптический волновод, показанный на фиг. 3d, отличается от оптического волновода на фиг. 3с только тем, что уменьшение глубины каждой траншеи R1, R2 производят, начиная с заранее определенного расстояния Id от первого конца оптического волновода. В частности, на фиг. 3d показан оптический гребневый волновод, образованный полоской 45 с высоким показателем преломления и имеющий вертикальную переходную зону 50 оптической моды между оптическим волноводом и оптическим волокном, где вертикальная переходная зона 50 начинается с заранее определенного расстояния Id от первого конца оптического волновода. Для более подробной информации относительно изготовления оптического волновода, показанного на фиг. 3с, можно обратиться к французской патентной заявке № 1450795.

Следует отметить, что конфигурация оптического гребневого волновода, показанного на фиг. 3d, согласно которой уменьшение глубины каждой траншеи R1, R2 производят, начиная с заранее определенного расстояния Id от первого конца оптического волновода, позволяет приклеить прослойку на не вырезанной части поверхности диэлектрической подложки 10 длиной Id (см. фиг. 7 французского патента № 1450795). Прослойка служит для улучшения склеивания между оптическим гребневым волноводом и оптическим волокном, так как позволяет приклеить наконечник на высоте первого конца оптического волновода, чтобы лучше закрепить оптическое волокно в положении соединения с оптическим гребневым волноводом.

Согласно еще одному примеру, представленному на фиг. 3е, оптический волновод, выполненный на первой поверхности S1 диэлектрической подложки 10, является оптическим гребневым волноводом, содержащим полоску 45 с высоким показателем преломления и имеющим вертикальную переходную зону 50 оптической моды между оптическим волноводом и оптическим волокном на первом конце оптического волновода, а также на втором конце оптического волновода. Следует отметить, что оптический волновод, показанный на фиг. 3е, отличается от оптического волновода, показанного на фиг. 3с, только тем, что содержит вертикальную переходную зону 50 оптической моды между оптическим волноводом и оптическим волокном на первом конце оптического волновода, а также на втором конце оптического волновода. В частности, чтобы получить вертикальную переходную зону 50 на втором конце оптического волновода, вырезание двух траншей R1, R2 производят таким образом, чтобы глубина каждой траншеи R1, R2 изменялась непрерывно и постепенно от нулевой глубины на высоте второго конца оптического волновода до максимальной глубины на заранее определенном расстоянии Ip’ от второго конца оптического волновода. Таким образом, изменение глубины каждой траншеи R1, R2 образует вертикальную переходную зону 50’ оптической моды длиной Ip’ между оптическим гребневым волноводом и оптическим волокном. Следует отметить, что заранее определенное расстояние Ip’ от второго конца оптического гребневого волновода может быть таким же или может отличаться от заранее определенного расстояния Ip от первого конца оптического волновода. Более подробную информацию относительно изготовления оптического волновода, показанного на фиг. 3е, можно найти во французской патентной заявке № 1450795.

Следует отметить, что в примере оптического волновода, представленном на фиг.3е, уменьшение глубины каждой траншеи R1, R2 осуществляют, начиная от первого конца и от второго конца оптического волновода. Однако в другом примере, не показанном на фигурах, уменьшение глубины каждой траншеи R1, R2 производят, начиная с заранее определенного расстояния Id от первого конца и от второго конца оптического волновода. Следует отметить, что заранее определенное расстояние Id от первого конца оптического гребневого волновода может быть таким же или может отличаться от заранее определенного расстояния Id от второго конца оптического волновода.

Во всех примерах на фиг. 3с-3е вертикальная переходная зона 50 и вертикальная переходная зона 50’ имеют закругленный профиль, предпочтительно с радиусом кривизны, превышающим 20 мм, так как было установлено, что при таком радиусе кривизны оптические потери в вертикальной переходной зоне меньше 0.1 дБ. Как известно специалисту в данной области, оптические потери в вертикальной переходной зоне соответствуют соотношению между оптической мощностью на выходе вертикальной переходной зоны и оптической мощностью на входе вертикальной переходной зоны. Однако в другом примере профиль этих зон имеет прямолинейную форму. Кроме того, еще в одном примере часть профиля этих зона может быть закруглена, а другая часть профиля этих зон может быть прямолинейной.

Например, вырезание первой поверхности S1 диэлектрической подложки 10 для получения оптического гребневого волновода, показанного на фиг. 3b-3e, является механическим вырезанием при помощи циркулярной пилы. В другом примере вырезание осуществляют путем лазерного травления. Более подробную информацию относительно вырезания первой поверхности S1 диэлектрической подложки 10, показанной на фиг. 3b-3e, можно найти во французской патентной заявке № 1450795.

На этапе 200 способа, представленного на фиг. 2, производят утонение диэлектрической подложки 10 для получения фотонного волновода, имеющего первый конец А и второй конец В, противоположный первому концу А.

В частности, утонение диэлектрической подложки 10 производят путем вырезания второй поверхности S2 диэлектрической подложки 10, противоположной первой поверхности S1. Таким образом, после выполнения оптического волновода на первой поверхности S1 диэлектрической подложки 10 (этап 100), диэлектрическую подложку 10 переворачивают для осуществления утонения на второй поверхности S2 диэлектрической подложки 10.

На фиг. 4а в перспективе показан фотонный волновод согласно примеру этапа 200 способа, показанного на фиг. 2, в котором осуществляют утонение второй поверхности S2 диэлектрической подложки 10, противоположной первой поверхности S1 диэлектрической подложки 10, показанной на фиг. 3а.

В частности, как показано на фиг. 4а, утонение на вышеупомянутом этапе 200 содержит выемку 15, профиль которой проходит параллельно относительно микрополоски 30, выполненной в первой поверхности S1 диэлектрической подложки 10 на вышеупомянутом этапе 100. Глубина выемки 15 изменяется непрерывно и постепенно от первой точки Р1 нулевой глубины на высоте второй поверхности S2 до максимальной глубины е на заранее определенном расстоянии Iq от первого конца А фотонного волновода, предназначенного для присоединения оптического волокна. Изменение глубины выемки 15 образует вертикальную переходную зону 16 оптической моды длиной Iq между оптическим волноводом и оптическим волокном.

На фиг. 4b представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 4а, в случае, когда максимальная глубина е является такой, что микрополоску 30 не утоняют после утонения второй поверхности S2 диэлектрической подложки. Как показано на фиг. 4b, толщина М микрополоски 30 после утонения второй поверхности S2 остается неизменной по всей длине фотонного волновода.

На фиг. 4с представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 4а, в случае, когда максимальная глубина е является такой, что микрополоску 30 тоже утоняют после утонения второй поверхности S2 диэлектрической подложки. Как показано на фиг. 4с, часть микрополоски 30 имеет толщину М, а другая часть микрополоски 30 утонена до минимальной толщины m.

В примерах, представленных на фиг. 4а-4с, уменьшение глубины выемки 15 осуществляют, начиная от первого конца А фотонного волновода.

Однако в другом примере утонения второй поверхности S2 диэлектрической подложки 10 на этапе 200 уменьшение глубины выемки 15 производят, начиная с заранее определенного расстояния Ib от первого конца фотонного волновода. Это уменьшение глубины показано на фиг. 5а-5с.

В частности, как показано на фиг. 5а, утонение на вышеупомянутом этапе 200 содержит выемку 15, профиль которой является параллельным относительно микрополоски 30, выполненной в первой поверхности S1 диэлектрической подложки 10 на вышеупомянутом этапе 100. Глубина выемки 15 изменяется непрерывно и постепенно от первой точки Р1 нулевой глубины на высоте второй поверхности S2 до максимальной глубины е на заранее определенном расстоянии Iq от первого конца А фотонного волновода, предназначенного для присоединения оптического волокна. Точка Р1 нулевой глубины находится на заранее определенном расстоянии Ib от первого конца А. Изменение глубины выемки 15 образует вертикальную переходную зону 16 оптической моды длиной Iq между оптическим волноводом и оптическим волокном.

На фиг. 5b представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 5а, в случае, когда максимальная глубина е является такой, что микрополоску 30 не утоняют после утонения второй поверхности S2 диэлектрической подложки. Как показано на фиг. 5b, толщина М микрополоски 30 после утонения второй поверхности S2 остается неизменной по всей длине фотонного волновода.

На фиг. 5с представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 5а, в случае, когда максимальная глубина е является такой, что микрополоску 30 тоже утоняют после утонения второй поверхности S2 диэлектрической подложки. Как показано на фиг. 5с, часть микрополоски 30 имеет толщину М, а другая часть микрополоски 30 утонена до минимальной толщины m.

В еще одном примере утонения второй поверхности S2 диэлектрической подложки 10 на этапе 200 (см. фиг. 6а) вырезание второй поверхности S2 диэлектрической подложки 10 производят таким образом, что глубина выемки 15 изменяется непрерывно и постепенно на обоих концах А и В фотонного волновода. В частности, кроме изменения глубины выемки 15 на первом конце А, которое осуществляют так же, как и изменение глубины выемки 15 на фиг. 4а, глубина выемки 15 изменяется непрерывно и постепенно также от второй точки Р2 нулевой глубины на высоте второй поверхности S2 до максимальной глубины е на заранее определенном расстоянии Iq’ от второго конца В фотонного волновода, предназначенного для присоединения оптического волокна. Это изменение глубины выемки 15 образует вертикальную переходную зону 16’ оптической моды длиной Iq’ между фотонным волноводом и оптическим волокном на втором конце фотонного волновода. Таким образом, на фиг. 6а уменьшение глубины выемки 15 происходит, начиная от первого конца А (точка Р1), а также от второго конца В (точка Р2) фотонного волновода. Таким образом, фотонный волновод, показанный на фиг. 6а, содержит вертикальную переходную зону 16 на первом конце А и вертикальную переходную зону 16’ на втором конце В фотонного волновода.

На фиг. 6b представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 6а, в случае, когда максимальная глубина е является такой, что микрополоску 30 не утоняют после утонения второй поверхности S2 диэлектрической подложки 10. Как показано на фиг. 6b, толщина М микрополоски 30 после утонения второй поверхности S2 остается неизменной по всей длине фотонного волновода.

На фиг. 6с представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 6а, в случае, когда максимальная глубина е является такой, что микрополоску 30 тоже утоняют после утонения второй поверхности S2 диэлектрической подложки 10. Как показано на фиг. 6с, часть микрополоски 30 имеет толщину М, а другая часть микрополоски 30 утонена до минимальной толщины m.

В еще одном примере утонения второй поверхности S2 диэлектрической подложки 10 на этапе 200 (см. фиг. 7а) уменьшение глубины выемки 15 осуществляют, начиная с заранее определенного расстояния Ib от первого конца А и от второго конца В фотонного волновода. В частности, фиг. 7а отличается от фиг. 6а только тем, что уменьшение глубины выемки 15 осуществляют, начиная с заранее определенного расстояния Ib от первого конца А и от второго конца В фотонного волновода. В примере на фиг. 7а заранее определенное расстояние Ib является таким же от первого конца А, как и от второго конца В. Однако в другом примере, не показанном на фигурах, заранее определенное расстояние Ib от первого конца А может отличаться от заранее определенного расстояния Ib от второго конца В.

На фиг. 7b представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 7а, в случае, когда максимальная глубина е является такой, что микрополоску 30 не утоняют после утонения второй поверхности S2 диэлектрической подложки 10. Как показано на фиг. 7b, толщина М микрополоски 30 после утонения второй поверхности S2 остается неизменной по всей длине фотонного волновода.

На фиг. 7с представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 7а, в случае, когда максимальная глубина е является такой, что микрополоску 30 тоже утоняют после утонения второй поверхности S2 диэлектрической подложки 10. Как показано на фиг. 7с, часть микрополоски 30 имеет толщину М, а другая часть микрополоски 30 утонена до минимальной толщины m.

На фиг. 4а-4с, 5а-5с, 6а-6с и 7а-7с показаны фотонные волноводы, полученные после утонения второй поверхности S2 диэлектрической подложки 10, показанной на фиг. 3а (этап 200 способа, представленного на фиг. 2а), где первая поверхность S1 диэлектрической подложки 10 содержит микрополоску 30 (этап 100 способа, показанного на фиг. 2).

Однако утонение второй поверхности S2 диэлектрической подложки 10 согласно примерам, показанным на фиг. 4а-4с, 5а-5с, 6а-6с и 7а-7с, можно также применять в случае диэлектрической подложки 10, показанной на фиг. 3b-3е.

На фиг. 8а представлен пример утонения второй поверхности S2 диэлектрической подложки 10, показанной на фиг. 3b, где первая поверхность S1 диэлектрической подложки 10 содержит оптический гребневый волновод. Как показано на фиг. 8а, утонение второй поверхности S2 (вышеупомянутый этап 200) содержит выемку 15, профиль которой проходит параллельно оптическому гребневому волноводу, выполненному в первой поверхности S1 диэлектрической подложки 10 (вышеупомянутый этап 100). Глубина выемки 15 изменяется непрерывно и постепенно от первой точки Р1 нулевой глубины на высоте второй поверхности S2 до максимальной глубины е на заранее определенном расстоянии Iq от первого конца А фотонного волновода, предназначенного для присоединения оптического волокна. Изменение глубины выемки 15 образует вертикальную переходную зону 16 оптической моды длиной Iq между оптическим волноводом и оптическим волокном.

На фиг. 8b представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 8а, в случае, когда максимальная глубина е является такой, что полоску 40 с высоким показателем преломления оптического гребневого волновода не утоняют после утонения второй поверхности S2 диэлектрической подложки. Как показано на фиг. 8b, толщина М полоски с высоким показателем преломления после утонения второй поверхности S2 остается неизменной по всей длине фотонного волновода.

На фиг. 8с представлен вид в поперечном разрезе вдоль линии Х-Х’, показанной на фиг. 8а, в случае, когда максимальная глубина е является такой, что полоску 40 с высоким показателем преломления оптического гребневого волновода тоже утоняют после утонения второй поверхности S2 диэлектрической подложки. Как показано на фиг.8с, часть полоски 40 с высоким показателем преломления имеет толщину М, а другая часть полоски 40 с высоким показателем преломления утонена до минимальной толщины m.

На фиг. 8d представлен вид в перспективе фотонного волновода, соответствующий случаю, показанному на фиг. 8с, когда максимальная глубина е является такой, что полоску 40 с высоким показателем преломления оптического гребневого волновода тоже утоняют после утонения второй поверхности S2 диэлектрической подложки 10. Вид в перспективе на фиг. 8d является видом в перспективе, перевернутым относительно вида, показанного на фиг. 8а. На фиг. 8d показана часть вертикальной переходной зоны 16, выполненной в первом конце А фотонного волновода, которая выступает из первой поверхности S1 диэлектрической подложки 10. Кроме того, на фиг. 8d показана выемка 15 после утонения полоски 40 с высоким показателем преломления оптического гребневого волновода, соответствующая проему, показанному пунктирными линиями.

Аналогично утонению второй поверхности S2 диэлектрической подложки 10, показанному на фиг. 8а-8d, утонение второй поверхности S2 диэлектрической подложки 10 можно также применять в случае диэлектрической подложки 10, показанной на фиг. 3с-3е.

В частности, как было указано выше, утонение второй поверхности S2 диэлектрической подложки 10 согласно примерам, показанным на фиг. 4а-4с, 5а-5с, 6а-6с и 7а-7с, можно также применять в случае диэлектрической подложки 10, показанной на фиг.3b-3е.

Следует отметить, что во всех примерах утонения второй поверхности S2 диэлектрической подложки 10, показанных на фиг. 4а-4с, 5а-5с, 6а-6с, 7а-7с и 8а-8d, после разрезания диэлектрической подложки можно осуществить этап отжига или диффузии при высокой температуре (>800°С), так как изготовление фотонных волноводов согласно способу, представленному на фиг. 2, не требует использования верхней «подложки». В частности, фотонные волноводы, изготавливаемые согласно способу, представленному на фиг. 2, могут выдерживать очень высокие температуры (>800°С) при осуществлении диффузии и/или отжига, так как отсутствует проблема различного расширения между подложкой и верхней «подложкой» или проблема стойкости склеивания при высокой температуры, как в случае известных фотонных волноводов.

Вместе с тем, необходимо отметить, что в примере на фиг. 8а-8d в случае необходимости можно приклеить верхнюю «подложку» на поверхность S1 оптического гребневого волновода, чтобы укрепить этот волновод во время этапа утонения диэлектрической подложки. Эту верхнюю «подложку» приклеивают при помощи эпоксидного клея, смолы или любого другого элемента (например, металла), и его можно затем удалить путем лазерного облучения или при помощи химической ванны (например, используя ацетон или ванну для химического травления). В известных фотонных волноводах верхняя «подложка», наоборот, остается постоянно наклеенной на диэлектрической подложке.

Во всех примерах на фиг. 4а-4с, 5а-5с, 6а-6с, 7а-7с и 8а-8d профиль вертикальной переходной зоны 16 и вертикальной переходной зоны 16’ является закругленным, предпочтительно с радиусом кривизны, превышающим 20 мм, так как было установлено, что при таком радиусе кривизны оптические потери в вертикальной переходной зоне не превышают 0,1 дБ. Однако в другом примере профиль этих зон имеет прямолинейную форму. Кроме того, в еще одном примере часть профиля этих зон может быть закруглена, а другая часть профиля этих зон может быть прямолинейной.

Например, вырезание второй поверхности S2 диэлектрической подложки 10 является механическим вырезанием. Механическое вырезание можно производить при помощи высокоточной циркулярной пилы, используемой также для вырезания вышеупомянутой первой поверхности S1 диэлектрической подложки 10. Пример этой циркулярной пилы можно найти в публикации “High aspect ratio lithium niobate ridge waveguides fabricated by optical grade dicing, J. Phys. D: Appl. Phys, 44 403101, (2011)”. Как указанно в этой публикации, полотно циркулярной пилы рассчитано таким образом, чтобы одновременно с разрезанием диэлектрической подложки 10 производить шлифование диэлектрической подложки 10. Важными критериями для обеспечения высококачественного шлифования одновременно с вырезанием являются тип и скорость (скорость вращения и скорость поступательного движения) полотна циркулярной пилы. Специалисту в данной области известно, каким образом выбирать тип и скорость полотна циркулярной пилы относительно используемой диэлектрической подложки.

В частном примере полотно циркулярной пилы опускают постепенно до максимальной глубины е таким образом, чтобы глубина выемки изменялась по дуге окружности с радиусом, равным радиусу полотна, между поверхностью S2 диэлектрической подложки и максимальной глубиной е.

В частности, на фиг. 9 представлен пример вырезания поверхности диэлектрической подложки 10, производимого при помощи полотна циркулярной пилы для изготовления фотонного волновода, показанного на фиг. 4а, где глубина выемки изменяется непрерывно и постепенно, начиная от первого конца фотонного волновода, от первой точки нулевой глубины на высоте второй поверхности S2 до максимальной глубины е на заранее определенном расстоянии Iq от первого конца фотонного волновода.

Как показано на фиг. 9, полотно циркулярной пилы опускают постепенно до максимальной глубины е таким образом, чтобы глубина выемки изменялась по дуге окружности с радиусом, равным радиусу полотна. Как только полотно 80 достигает максимальной глубины е, ему сообщают поступательное движение параллельно поверхности диэлектрической подложки 10. Траектория движения полотна 80 для вырезания диэлектрической подложки 10 показана на фиг. 9 стрелками.

В другом примере вырезание второй поверхности S2 диэлектрической подложки 10 производят посредством лазерного травления. Согласно примеру, для вырезания второй поверхности S2 диэлектрической подложки 10 используют фемтосекундный лазер. В частности, вырезание диэлектрической подложки, выполненной из ниобата лития (LiNbO3) или из стекла, требует использования фемтосекундного лазера с минимальной плотностью энергии 1 Дж/см2. Следует, однако, заметить, что с учетом химического и структурного влияния лазерного пятна вырезание диэлектрической подложки при помощи светового луча фемтосекундного лазера приводит к получению фотонных волноводов, имеющих более значительную шероховатость, чем фотонные волноводы, выполненные посредством вырезания диэлектрической подложки при помощи полотна циркулярной пилы.

Необходимо отметить, что описанный способ утонения диэлектрической подложки с использованием циркулярной пилы или с применением лазерного травления является простым в применении и не требует соблюдения строгих условий безопасности по сравнению с известным способом утонения диэлектрической подложки. В частности, утонение диэлектрической подложки с применением циркулярной полы или лазерного травления требует только использования защитных очков. Известный способ утонения диэлектрической подложки, наоборот, предполагает соблюдение строгих мер безопасности (соблюдение строгих норм для здания, периодический медицинский осмотр перед началом работ и т.д.). Необходимо отметить, что вертикальную переходную зону 16 выполняют одновременно с этапом 200 утонения диэлектрической подложки, поэтому изготовление вертикальной переходной зоны 16 не требует этапа изготовления дополнительно к этапу утонения.

Кроме того, необходимо отметить, что после проведения испытаний было установлено, что вертикальная переходная зона второй поверхности S2 диэлектрической подложки 10 (см. вертикальную переходную зону 16 и вертикальную переходную зону 16’, описанные со ссылками на фиг. 4а-4с, 5а-5с, 6а-6с, 7а-7с и 8а-8d) оптической моды между фотонными волноводами и стандартным одномодовым оптическим волокном позволяет значительно уменьшить (более чем на 3 дБ по сравнению с вносимыми потерями для известных фотонных волноводов) вносимые потери между оптической модой оптического волновода и оптической модой стандартного одномодового оптического волокна для утоненных диэлектрических подложек с толщиной менее 5 мкм. В частном случае испытания вносимые потери между фотонным гребневым волноводом и стандартным одномодовым оптическим волокном были измерены для фотонного гребневого волновода без вертикальной переходной зоны (см. известный фотонный волновод, показанный на фиг. 1g) и для фотонного гребневого волновода с вертикальной переходной зоной на второй поверхности S2 диэлектрической подложки (см. фотонный волновод, показанный на фиг. 8с). Что касается фотонного гребневого волновода без вертикальной переходной зоны (фиг. 1g), вносимые потери при поляризациях ТЕ (поперечные электрические) и при поляризациях ТМ (поперечные магнитные) электромагнитной волны превышают более чем на 3 дБ потери для фотонного гребневого волновода, показанного на фиг. 8с, с вертикальной переходной зоной 16, в котором полоска 40 утонена до минимальной толщины m менее 5 мкм. Эти дополнительные потери фотонного волновода, показанного на фиг. 1g, в основном связаны с потерями связи (превышающими 3,5 дБ на грань при толщине R’ 5 мкм или меньше). Средние потери распространения для фотонного волновода, показанного на фиг. 8с, можно улучшить на 0,1дБ/см и более по сравнению со средними потерями распространения для фотонного волновода, показанного на фиг. 1g, в частности, если в конце способа осуществляют этап отжига при высокой температуре.

Кроме того, было установлено, что в случае, когда минимальная толщина m микрополоски 30 или полоски 40 (см. фиг. 4с, 5с, 6с, 7с и 8с) меньше 5 мкм, происходит сильная вертикальная локализация оптической моды. В частности, было отмечено, что, если минимальная толщина m микрополоски 30 или полоски 40 составляет от 300 нм до 5 мкм, отмечаются слабые вносимые потери и одновременно происходит сильная вертикальная локализация оптической моды. Следует отметить, что сильная вертикальная локализация позволяет уменьшить мощность потребления фотонных компонентов. Действительно, сильная вертикальная локализация усиливает взаимодействие между направляемыми оптическими волнами для оптических компонентов. Она усиливает также взаимодействие между направляемой оптической волной и внешним электрическим сигналом для электрооптических компонентов, способствуя, таким образом, понижению напряжений управления (порядка 1 В). Сильная вертикальная локализация имеет также большое значение, когда фотонный волновод является микроструктурированным или наноструктурированным, например, при помощи решеток Брэгга или фотонных кристаллов. Действительно, эта вертикальная локализация улучшает взаимодействие между волной, направляемой в микроволноводе, и микро- или наноструктурой, как описано в ссылке R. Geiss et al. “Light propagation in a free-standing lithium niobate photonic crystal waveguide, Applied Physics Letters, 97, 131109 (2010)”.

Следует отметить, что применение известного способа ионной имплантации не позволяет получить сильную вертикальную локализацию оптической моды и одновременно добиться слабых вносимых потерь, так как, если диэлектрическая подложка утонена до толщины менее 5 мкм (в которой начинает появляться сильная вертикальная локализация), вносимые потери при распространении и потери связи со стандартным одномодовым оптическим волокном увеличиваются (превышают 3 дБ).

Кроме того, необходимо отметить, что в примере, где осуществляют утонение второй поверхности S2 диэлектрической подложки 10 при помощи способа, представленного на фиг. 2, приводящего к минимальной толщине m полоски (40 или 45) от 300 нм до 5 мкм, и где оптический волновод первой поверхности S1 является оптическим гребневым волноводом согласно примерам, показанным на фиг. 3с-3е, то фотонный волновод одновременно обеспечивает сильную вертикальную локализацию и сильную боковую локализацию оптической моды. Что касается боковой локализации оптической моды на фиг. 3с-3е, более подробную информацию можно найти во французской патентной заявке № 1450795. Таким образом, в этом примере, если полоска (40 или 45) на фиг. 3с-3е утонена до минимальной толщины m от 300 нм до 5 мкм, получают сильную вертикальную и боковую локализацию и одновременно слабые вносимые потери между стандартным одномодовым оптическим волокном и фотонным волноводом. В частном примере, где оптический волновод первой поверхности S1 является оптическим гребневым волноводом, показанным на фиг. 3е, было отмечено, что эти вносимые потери составляют 2,6 дБ, если фотонный волновод содержит оптический гребневый волновод шириной 4 мкм и микрополоску 45 минимальной толщины m 1 мкм, тогда как эти потери превышают 10 дБ, если нет никакой вертикальной переходной зоны (случай фиг. 1g для фотонного волновода на диэлектрической подложке, где толщина R’ равна 1 мкм).

Кроме того, следует отметить, что в примере фотонного волновода (на фигурах не показан) поверхность S1 диэлектрической подложки 10 вырезают как в примере, показанном на фиг. 3d, для получения оптического гребневого волновода с вертикальной переходной зоной 50 на входе фотонного волновода, и поверхность S2 диэлектрической подложки 10 вырезают согласно примеру, показанному на фиг. 8с, для получения вертикальной переходной зоны 16 на этой поверхности S2. В этом примере оптическая мода слабо локализована на входе фотонного волновода (см. фиг. 10), и потери связи со стандартным одномодовым оптическим волокном уменьшились на входе фотонного волновода, и оптическая мода на выходе фотонного волновода (см. фиг. 11) локализована сбоку и вертикально. Следует отметить, что в этом примере вертикальная переходная зона 16, выполненная в поверхности S2, начинается от конца вертикальной переходной зоны 50, выполненной в поверхности S1, то есть начиная с расстояния Ip от конца оптического гребневого волновода, входящего в контакт с оптическим волокном, при этом указанный конец соответствует входу фотонного волновода. Кроме того, необходимо отметить, что в этом примере произвели утонение полоски 40 оптического гребневого волновода (см. фиг. 8с).

В частности, на фиг. 10 показана оптическая мода на входе оптического гребневого волновода в вышеупомянутом примере фотонного волновода, где получена вертикальная переходная зона 50. Можно отметить, что оптическая мода при поляризации ТЕ с длиной волны 1,55 мкм имеет боковую ширину на половине высоты 7,6 мкм и вертикальную ширину на половине высоты (называемую также глубиной на половине высоты) 4,5мкм. Как показано на фиг. 10, оптическая мода на входе фотонного волновода является слабо локализованной.

На фиг. 11 показана оптическая мода на входе оптического гребневого волновода в вышеупомянутом примере фотонного волновода. Оптическая мода при поляризации ТЕ с длиной волны 1,55 мкм имеет боковую ширину на половине высоты 3,5мкм и вертикальную ширину на половине высоты (называемую также глубиной на половине высоты) 2,5 мкм. Как показано на фиг. 11, оптическая мода на входе фотонного волновода локализована сбоку и вертикально.

После сравнения фиг. 10 и 11 становится ясно, что оптическая мода на входе оптического гребневого волновода (фиг. 10) локализована в меньшей степени, чем оптическая мода на выходе оптического гребневого волновода (фиг. 11). В частности, фотонный волновод в вышеупомянутом примере, содержащий на своей поверхности S1 оптический гребневый волновод, показанный на фиг. 3d, показывает меньшие потери связи на входе, так как оптическая мода на его входе слабо локализована, и он более совместим с оптической модой стандартного одномодового оптического волокна, которая тоже локализована слабо. Таким образом, на выходе этого фотонного волновода боковую и вертикальную локализацию получают, благодаря вертикальной переходной зоне 16, выполненной во второй поверхности S2 диэлектрической подложки фотонного волновода.

Необходимо отметить, что полученные результаты, показанные на фиг. 10 и 11, соответствуют моделированию, произведенному на фотонном волноводе, для которого оптическую моду визуально представили в разных сечениях. Фотонный волновод был изготовлен на первом этапе (этап 100 на фиг. 2) путем диффузии титана на подложке из ниобата лития, затем его вырезали и одновременно отшлифовали, чтобы получить две траншеи R1, R2, отстоящие друг от друга на wr=5мкм и выполненные таким образом, что глубина каждой траншеи R1, R2 изменяется непрерывно и постепенно от нулевой глубины на высоте конца оптического гребневого волновода, предназначенного для присоединения оптического волокна, до максимальной глубины Hm 10 мкм. Затем на втором этапе 200 произвели утонение полоски оптического гребневого волновода до минимальной толщины m 3.5 мкм с вертикальной переходной зоной 16, имеющей радиус кривизны 28 мм.

Следует отметить, что в фотонных оптических волноводах, изготовленных при помощи способа, представленного на фиг. 2, вертикальную переходную зону 16 выполняют на поверхности, противоположной микрополосковому оптическому волноводу или оптическому гребневому волноводу, и, таким образом, основная мода возмущается в вертикальной переходной зоне 16 лишь в незначительной степени. Таким образом, не происходит возбуждения других оптических мод, отличных от основной оптической моды. В случае же известного фотонного волновода происходит возбуждение других оптических мод, отличных от основной оптической моды, как указано в разделе «Уровень техники».

Фотонные волноводы, изготовленные при помощи способа, представленного на фиг.2, можно применять в самых разных областях, например, в области космонавтики, в области оптических телекоммуникаций, в области электромагнитного обнаружения и в области лазеров.

Следует также отметить, что в частном варианте применения способа, представленного на фиг. 2, с двух сторон от микрополоски 30 (или полоски 40 или 45) можно нанести электроды на этапе, следующем за изготовлением микрополоски 30 (или полоски 40 или 45), чтобы получить электрооптический фотонный компонент. Эти электроды могут быть компланарными и могут быть выполнены на поверхности S1 диэлектрической подложки фотонного волновода при помощи технологий литографии, хорошо известных специалисту в данной области. Они могут быть нанесены на поверхность S1 диэлектрической подложки фотонного волновода и в выемке 15 после нанесения буферного слоя, хорошо известного специалисту в данной области, чтобы расположить их с двух сторон фотонного волновода.

Кроме того, необходимо отметить, что способ, представленный на фиг. 2, можно применять для оптических волноводов с градиентом показателя преломления, в которых электромагнитная волна направляется, благодаря непрерывному боковому и вертикальному изменению показателя преломления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оптического волновода с "гребенчатой" структурой с низкими потерями связи между оптическим волноводом с " гребенчатой" структурой и оптическим волокном и оптический волновод с "гребенчатой" структурой, изготовленный этим способом | 2015 |

|

RU2664491C2 |

| ОДНОМОДОВЫЙ ПЛАЗМОННЫЙ ВОЛНОВОД | 2015 |

|

RU2602737C1 |

| САПФИРОВЫЙ ТЕРАГЕРЦОВЫЙ ФОТОННО-КРИСТАЛЛИЧЕСКИЙ ВОЛНОВОД | 2015 |

|

RU2601770C1 |

| ЭФФЕКТИВНОЕ СПИН-ФОТОННОЕ ВЗАИМОДЕЙСТВИЕ ПРИ ИСПОЛЬЗОВАНИИ СИММЕТРИЧНОГО В ПЛОСКОСТИ СКОЛЬЖЕНИЯ ВОЛНОВОДА | 2015 |

|

RU2682559C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОННОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ | 2001 |

|

RU2239258C2 |

| Полосковый оптический волновод | 1988 |

|

SU1624384A1 |

| ФОТОННО-КРИСТАЛЛИЧЕСКИЙ ВОЛНОВОД ДЛЯ СЕЛЕКТИВНОГО ПРОПУСКАНИЯ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2013 |

|

RU2531127C2 |

| ФОТОННЫЕ МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЕ СИСТЕМЫ И СТРУКТУРЫ | 2005 |

|

RU2413963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОННО-КРИСТАЛЛИЧЕСКОГО ВОЛОКНА | 2009 |

|

RU2401814C1 |

| Чирпированный микроструктурный волновод и способ его изготовления | 2015 |

|

RU2606796C1 |

Заявлена группа изобретений, раскрывающая фотонный волновод и способ изготовления фотонного волновода. Способ содержит этапы: формируют оптический волновод на первой поверхности (S1) диэлектрической подложки; производят утонение диэлектрической подложки для формирования фотонного волновода; отличается тем, что утонение осуществляют путем вырезания второй поверхности (S2) диэлектрической подложки, противоположной первой поверхности (S1), при этом утонение содержит выемку, профиль которой проходит параллельно оптическому волноводу, при этом глубина выемки изменяется непрерывно и постепенно между первой точкой Р1 нулевой глубины на высоте второй поверхности (S2) и максимальной глубиной (е) на заранее определенном расстоянии (Iq) от первого конца фотонного волновода, причем первый конец предназначен для присоединения оптического волокна, при этом изменение глубины выемки образует вертикальную переходную зону оптической моды длиной (Iq) между фотонным волноводом и оптическим волокном. Технический результат – уменьшение потерь между фотонным волноводом и страндартным одномодовым оптическим волокном, а также повышение стойкости у фотонных волноводов к температуре. 2 н. и 13 з.п. ф-лы, 11 ил.

1. Способ изготовления фотонного волновода с низкими вносимыми потерями между фотонным волноводом и оптическим волокном, содержащий этапы, на которых:

- формируют (100) оптический волновод на первой поверхности (S1) диэлектрической подложки (10);

- выполняют утонение (200) диэлектрической подложки (10) для формирования фотонного волновода, имеющего первый конец (А) и второй конец (В), противоположный первому концу (А);

отличающийся тем, что утонение выполняют путем вырезания второй поверхности (S2) диэлектрической подложки (10), противоположной первой поверхности (S1), при этом утонение включает в себя формирование выемки (15), профиль которой проходит параллельно указанному оптическому волноводу, при этом глубина выемки (15) изменяется непрерывно и постепенно между первой точкой Р1 нулевой глубины на высоте второй поверхности (S2) и максимальной глубиной (е) на заранее определенном расстоянии (Iq) от указанного первого конца фотонного волновода, причем первый конец предназначен для присоединения оптического волокна, при этом изменение глубины выемки (15) образует вертикальную переходную зону (16) оптической моды длиной (Iq) между фотонным волноводом и оптическим волокном.

2. Способ по п. 1, в котором оптический волновод является микрополосковым оптическим волноводом, содержащим микрополоску (30) с высоким показателем преломления.

3. Способ по п. 2, в котором после утонения диэлектрической подложки (10) микрополоску (30) утоняют до минимальной толщины от 300 нм до 5 мкм.

4. Способ по п. 1, в котором оптический волновод является оптическим гребневым волноводом, образованным посредством полоски (40) с высоким показателем преломления и посредством выреза двух параллельных траншей (R1,R2), отстоящих друг от друга на расстоянии (wr), на первой поверхности (S1) диэлектрической подложки, при этом указанный вырез осуществляют таким образом, чтобы глубина двух траншей (R1,R2) оставалась одинаковой по всей длине диэлектрической подложки (10).

5. Способ по п. 1, в котором оптический волновод является оптическим гребневым волноводом, образованным посредством полоски (45) с высоким показателем преломления и посредством выреза двух параллельных траншей (R1,R2), отстоящих друг от друга на расстоянии (wr), на первой поверхности (S1) диэлектрической подложки, при этом вырез осуществляют таким образом, чтобы глубина каждой траншеи (R1,R2) изменялась непрерывно и постепенно от нулевой глубины на высоте первого конца оптического волновода, предназначенного для присоединения оптического волокна, до максимальной глубины (Нm) на заранее определенном расстоянии (Ip) от указанного первого конца оптического волновода, при этом изменение глубины каждой траншеи (R1,R2) образует вертикальную переходную зону (50) оптической моды длиной (Ip) между оптическим гребневым волноводом и оптическим волокном.

6. Способ по п. 4 или 5, в котором после утонения диэлектрической подложки (10) полоску (40; 45) утоняют до минимальной толщины от 300 нм до 5 мкм.

7. Способ по п. 5 или 6, в котором уменьшают глубину каждой траншеи (R1,R2), начиная от первого конца оптического волновода или начиная с заранее определенного расстояния (Iq) от первого конца оптического волновода.

8. Способ по любому из пп. 5-7, в котором вырез производят таким образом, чтобы глубина каждой траншеи (R1,R2) изменялась непрерывно и постепенно от нулевой глубины на высоте второго конца оптического волновода до максимальной глубины на заранее определенном расстоянии (Ip’) от второго конца оптического волновода, предназначенного для присоединения оптического волокна, при этом изменение глубины каждой траншеи (R1,R2) образует вертикальную переходную зону (50’) оптической моды длиной (Ip’) между оптическим гребневым волноводом и оптическим волокном.

9. Способ по любому из пп. 1-8, в котором уменьшают глубину выемки (15), начиная от первого конца фотонного волновода.

10. Способ по любому из пп. 1-8, в котором уменьшают глубину выемки (15), начиная с заранее определенного расстояния (Ib) от первого конца фотонного волновода.

11. Способ по п. 9 или 10, в котором вырезают вторую поверхность (S2) таким образом, чтобы глубина выемки (15) менялась непрерывно и постепенно между второй точкой Р2 нулевой глубины на высоте второй поверхности (S2) и максимальной глубиной (е) на заранее определенном расстоянии (Iq’) от второго конца фотонного волновода, причем указанный второй конец предназначен для присоединения оптического волокна, при этом изменение глубины выемки (15) образует вертикальную переходную зону (16’) оптической моды длиной (Iq’) между фотонным волноводом и оптическим волокном.

12. Способ по п. 11, в котором уменьшают глубину выемки (15), начиная от второго конца фотонного волновода или начиная с заранее определенного расстояния (Ib) от второго конца фотонного волновода.

13. Способ по любому из пп. 1-12, в котором вырез производят при помощи циркулярной пилы, содержащей по меньшей мере одно полотно (80).

14. Способ по п. 13, в котором полотно (80) опускают постепенно до максимальной глубины (е) таким образом, чтобы глубина изменялась по дуге окружности с радиусом, равным радиусу полотна (80).

15. Фотонный волновод, характеризующийся тем, что изготовлен способом по любому из пп. 1-14.

| US 5738798 A1, 14.04.1998 | |||

| US 3994559 A1, 30.11.1976 | |||

| US 20030128917 A1, 10.07.2003 | |||

| US 7389030 B2, 17.06.2008. |

Авторы

Даты

2018-08-01—Публикация

2015-12-18—Подача