ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится, в общем, к системам и способам обработки пищевых или кормовых продуктов и, в частности, пищевых или кормовых составов с высоким содержанием мяса. Указанные системы содержат экструдер, выполненный с возможностью исходной обработки и нагрева указанных составов, с обрабатывающим устройством, расположенным ниже по технологической цепочке и выполненным с возможностью завершения приготовления и формирования готовых изделий. Обрабатывающее устройство содержит продолговатый цилиндр обрабатывающего устройства, имеющий внутреннюю поверхность, причем внутри цилиндра обрабатывающего устройства выполнен центральный объект, имеющий наружную поверхность, в результате чего между указанными внутренней и наружной поверхностями образована кольцевая область. Внутри указанной области вокруг центрального объекта расположен продолговатый обрабатывающий элемент, выполненный с возможностью вращения и имеющий продолговатые скребковые элементы в форме лопаток или ребер. Во время обработки экструдат из экструдера, расположенного выше по технологической цепочке, перемещают через кольцевую область обрабатывающего устройства, при этом нагревают указанные внутреннюю и наружную поверхности обрабатывающего устройства и вращают обрабатывающий элемент. Готовые изделия из обрабатывающего устройства могут быть собраны под действием силы тяжести или посредством использования фильерного узла.

УРОВЕНЬ ТЕХНИКИ

Многие виды пищи для людей или кормов для животных производят при помощи экструзионного оборудования. Например, большинство кормов для домашних и водных животных являются экструдированными продуктами. Вообще, экструзионное оборудование и параметры обработки хорошо известны в данной области техники применительно к созданию обычных продуктов, таких как стандартные корма для домашних животных, содержащие белок, жиры и крахмал. Кроме того, в такие экструдированные корма при помощи известных оборудования и методов обработки в относительно небольших количествах может быть добавлено мясо.

Однако в последние годы имеется спрос на экструдированные продукты с относительно высоким содержанием мяса, порядка 30-40% по массе или более. Например, многие владельцы домашних животных интересуются «очеловеченными» кормами для домашних животных, которые внешне похожи на мясо и прочие подобные продукты, употребляемые в пищу человеком. Несмотря на этот спрос, введение мяса в таких больших количествах в экструдированные продукты сопряжено с трудностями и требует дорогостоящей модернизации оборудования и усложнения процесса обработки. Фактически обеспечить содержание мяса в экструдированных кормах для домашних животных на уровне 40% за какую-либо приемлемую стоимость до настоящего момента было практически невозможно.

Таким образом, в данной области техники актуальна потребность в усовершенствованных системах и способах обработки, обеспечивающих относительно низкозатратное производство с высокой пропускной способностью пищевых или кормовых продуктов, характеризующихся высоким содержанием мяса.

Ссылки на известный уровень техники включают патенты США №№3,694,227, 3,883,672, 4,126,177, 4,272,466, 5,228,775, 5,964,278, 5,074,125, 7,097,345, 7,811,617, 7,922,384 и 8,628,815; опубликованную заявку на выдачу патента США №2014/0037812; ссылки на неамериканские источники ЕР 2733453 и RU 2409993; и ссылки на источники, не относящиеся к патентам: «Extrusion Systems: Components® http://digitalcommons.unl.edu/cgi/viewcontent.cgi?article=1312&context=biosysengfacpub (доступ осуществлялся 30.06.2015); и «Extrusion Cooking and Related Technique» http://www.wiley-vch.de/books/sample/3527328882_c01.pdf (доступ осуществлялся 30.06.2015).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение решает вышеупомянутые проблемы и обеспечивает усовершенствованные системы обработки пищи или корма и соответствующие методы, позволяя вводить в такие продукты мясо в очень больших количествах. В общем, в соответствии с изобретением пищевые или кормовые продукты обрабатывают последовательно - сначала в экструдере, а затем посредством нового обрабатывающего устройства. Готовые изделия являются устойчивыми и имеют очень привлекательный внешний вид и вкусовые качества.

Конкретнее, системы в соответствии с изобретением содержат экструдер, имеющий продолговатый трубчатый цилиндр, содержащий вход для приема пищевого или кормового продукта и отстоящего от него выхода. Внутри цилиндра расположен по меньшей мере один продолговатый шнек, выполненный с возможностью вращения вокруг своей оси, и весь экструдер выполнен с возможностью исходной обработки продукта и создания нагретого экструдата на выходе экструдера.

Обрабатывающее устройство, расположенное ниже по технологической цепочке, содержит продолговатый трубчатый цилиндр обрабатывающего устройства, имеющий внутренней поверхности, входа для экструдата и выхода для готового изделия. Внутри цилиндра обрабатывающего устройства расположена продолговатая основная часть, имеющая наружную поверхность, находящуюся вблизи внутренней поверхности цилиндра обрабатывающего устройства, в результате чего между этими внутренней и наружной поверхностями образована кольцевая область. Указанный центральный объект окружен трубчатым обрабатывающим элементом, расположенным в кольцевой области. С обрабатывающим элементом функционально соединен приводной узел для его вращения относительно объекта и соскабливания продукта с внутренней и наружной поверхностей. Обеспечена нагревательная конструкция для нагрева внутренней и наружной поверхностей цилиндра обрабатывающего устройства и центрального объекта, в результате которого происходит нагрев продукта, перемещающегося через кольцевую область. Выход экструдера и вход для экструдата обрабатывающего устройства функционально соединены каналом.

В соответствии с предпочтительными формами экструдер представляет собой двухшнековый экструдер, имеющий в цилиндре экструдера пару продолговатых сцепленных шнековых узлов. Однако экструдер не содержит обычную фильеру с суженными отверстиями, а, напротив, выполнен для выдавливания продукта с выхода цилиндра экструдера в обрабатывающее устройство, расположенное ниже по технологической цепочке, и через это устройство.

Преимущество состоит в том, что центральный объект обрабатывающего устройства имеет форму продолговатой неподвижной трубы, оборудованной механизмом для парового нагрева трубы, и трубчатое обрабатывающее устройство выполнено с возможностью вращения относительно этой трубы. Аналогично, цилиндр обрабатывающего устройства заключен в оболочку для обеспечения парового нагрева внутренней поверхности цилиндра.

Предпочтительный обрабатывающий элемент вдоль своей длины имеет множество винтовых лопаток с соответствующими зазорами между лопатками. Для достижения наилучшей обработки продуктов, перемещающихся через обрабатывающее устройство, и минимизации скапливания продуктов на поверхностях цилиндра и трубы толщина обрабатывающего элемента близко соответствует радиальному расстоянию между внутренней поверхностью цилиндра и наружной поверхностью трубы. Установленный достаточный зазор обеспечивает возможность вращения обрабатывающего элемента при надлежащем скоблении смежных поверхностей.

Предпочтительно, центральная труба и обрабатывающий элемент проходят за пределы выходного конца цилиндра обрабатывающего устройства, в результате чего обеспечивается возможность движения готового изделия из обрабатывающего устройства от обрабатывающего элемента под действием силы тяжести в виде полос или кусочков. При необходимости на выходе обрабатывающего устройства может быть выполнена фильерная конструкция.

В некоторых системах в соответствии с изобретением может быть необходимо или желательно обеспечить теплообменник с механической очисткой поверхности выше по технологической цепочке относительно экструдера. Это применяется, например, при обработке в экструдере замороженного или охлажденного мясного продукта. Функция теплообменника состоит в увеличении температуры охлажденного мяса для уменьшения нагрузки на экструдер при обработке.

Кроме того, изобретением предложен способ обработки пищевых или кормовых продуктов, в общем, предусматривающий последовательное перемещение продуктов через экструдер и новое обрабатывающее устройство. Способ, в общем, включает стадии подачи пищевых или кормовых продуктов через экструдер, содержащий продолговатый трубчатый цилиндр и по меньшей мере один продолговатый шнек, выполненный с возможностью вращения вокруг своей оси и расположенный внутри цилиндра, причем экструдер выполнен с возможностью исходного нагрева и обработки продуктов и создания экструдата на выходе. Далее, экструдат перемещают в обрабатывающее устройство, имеющее кольцевую область между внутренней поверхностью наружного цилиндра обрабатывающего устройства и наружной поверхностью продолговатой основной части внутри цилиндра обрабатывающего устройства, и через это устройство; внутри кольцевой области расположен продолговатый обрабатывающий элемент, выполненный с возможностью вращения. Во время этого перемещения внутреннюю поверхность цилиндра обрабатывающего устройства и наружную поверхность центрального объекта обрабатывающего устройства нагревают, и вращают обрабатывающий элемент относительно центрального объекта. Готовые изделия из обрабатывающего устройства затем могут быть собраны под действием силы тяжести или посредством использования фильерного узла.

Нагрев внутренней и наружной поверхностей обрабатывающего устройства наиболее просто осуществим посредством парового нагрева цилиндра и центрального объекта, причем последний предпочтительно имеет форму продолговатой трубы с закрытым концом. В большинстве случаев труба неподвижна, а обрабатывающий элемент может вращаться относительно нее.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

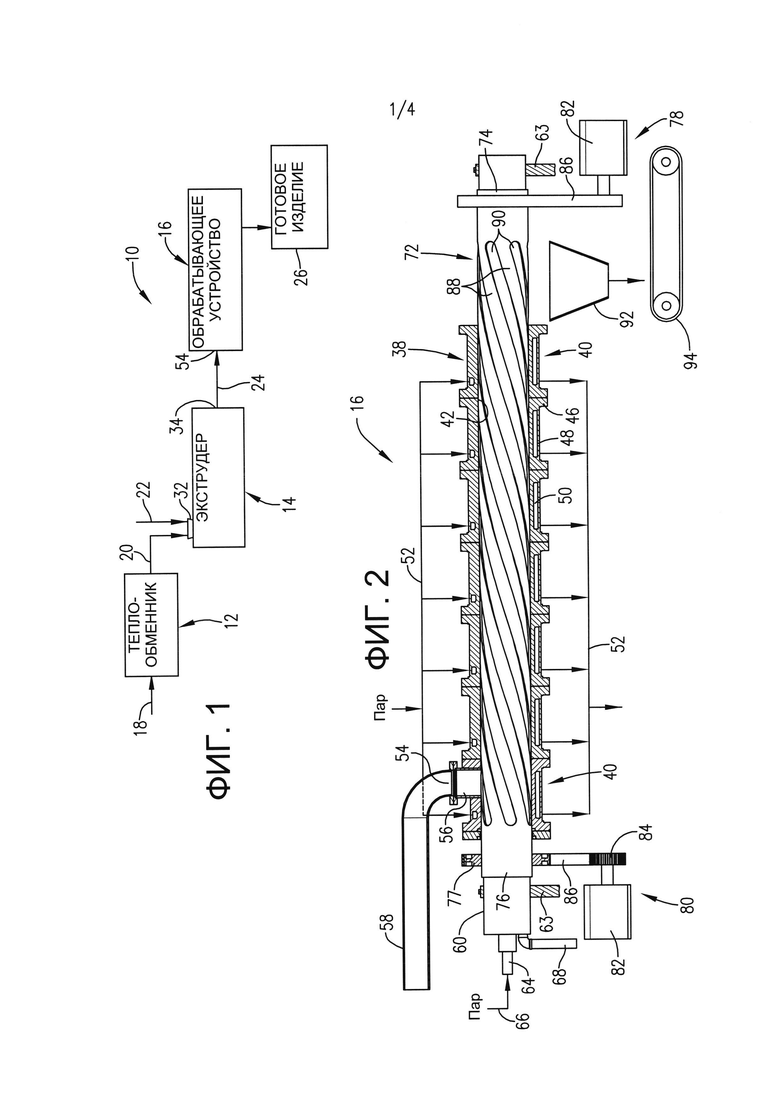

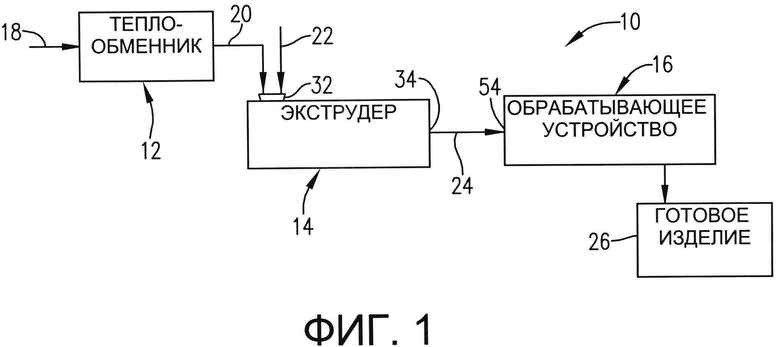

На Фиг. 1 представлена структурная схема, иллюстрирующая предпочтительное оборудование и технологические стадии производства пищевых и кормовых продуктов в соответствии с изобретением;

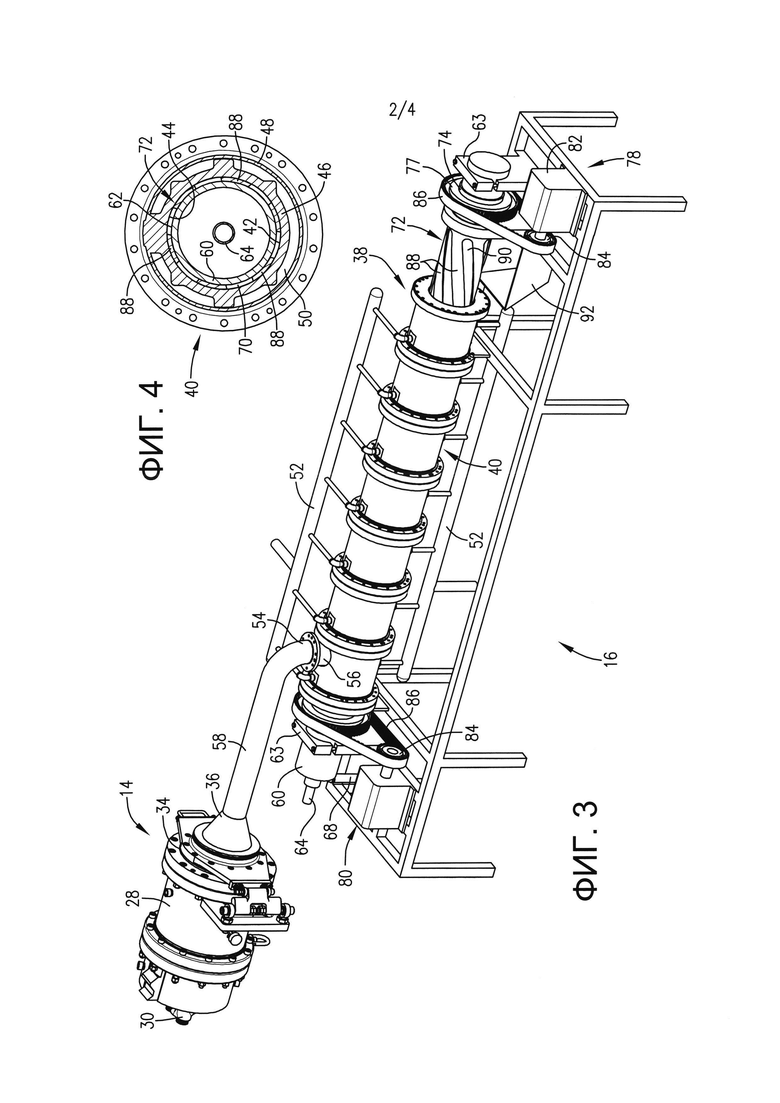

на Фиг. 2 представлен схематический вид в частичном разрезе, иллюстрирующий предпочтительное обрабатывающее устройство в соответствии с изобретением;

на Фиг. 3 представлен вид в перспективном изображении предпочтительного обрабатывающего устройства, проиллюстрированного на Фиг. 2, на котором оно показано в соединении с выходным концом двухшнекового экструдера;

на Фиг. 4 представлен вид в вертикальном разрезе, иллюстрирующий внутреннюю конструкцию обрабатывающего устройства, показанного на Фиг. 2;

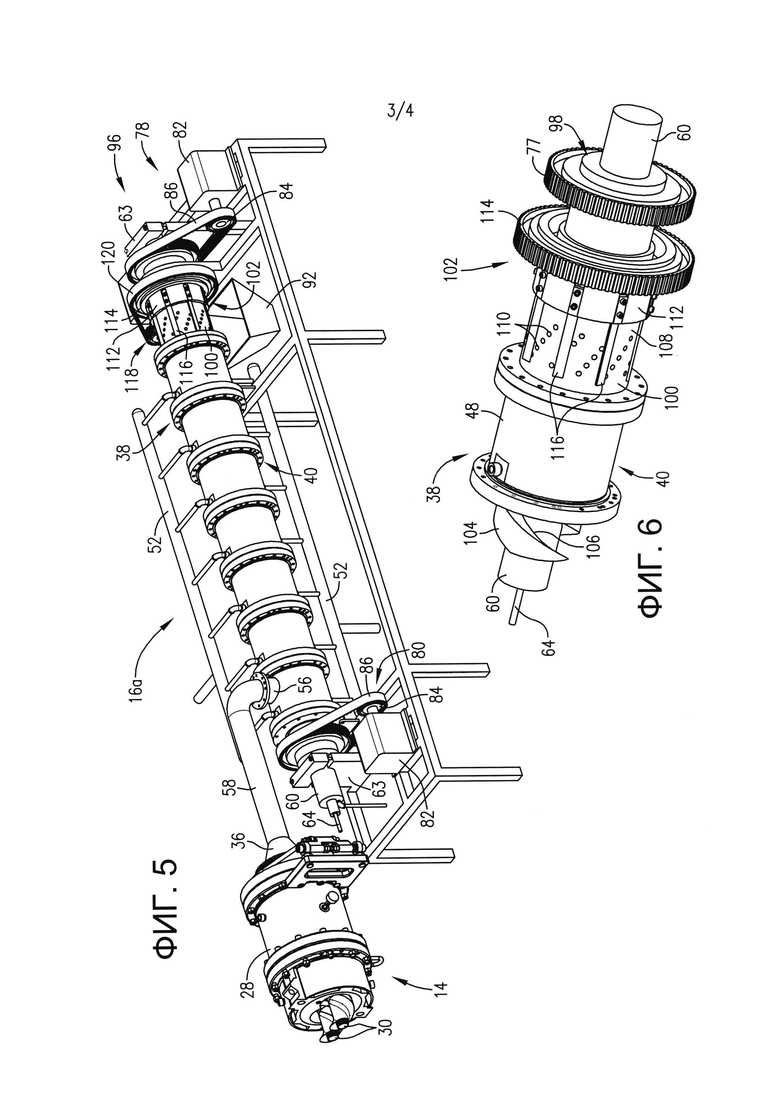

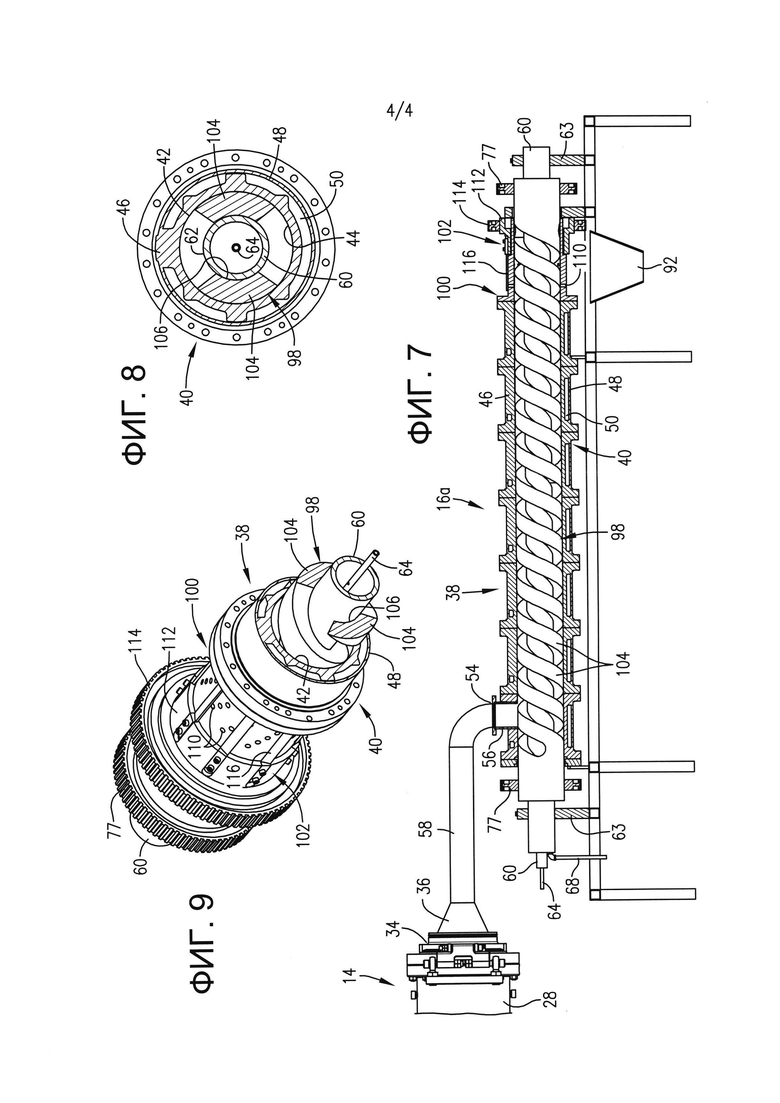

на Фиг. 5 представлен вид в перспективном изображении другого обрабатывающего устройства в соответствии с изобретением, на котором оно показано в соединении с выходным концом двухшнекового экструдера;

на Фиг. 6 представлен фрагмент вида в перспективном изображении, иллюстрирующий выходной конец обрабатывающего устройства, показанного на Фиг. 5, и подробно иллюстрирующий конструкцию фильеры с отверстиями в боковой стенке и вращающегося ножа;

на Фиг. 7 представлен вид в разрезе, иллюстрирующий внутреннюю конструкцию обрабатывающего устройства, показанного на Фиг. 5;

на Фиг. 8 представлен вид в вертикальном разрезе, иллюстрирующий внутреннюю конструкцию обрабатывающего устройства, показанного на Фиг. 5 и

на Фиг. 9 представлен фрагмент вида в перспективном изображении выходного конца обрабатывающего устройства, показанного на Фиг. 5.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Вариант осуществления изобретения, проиллюстрированный на Фиг. 1-4.

Как показано на Фиг. 1, система 10 обработки пищевых и кормовых продуктов, в общем, содержит необязательный теплообменник 12 с механической очисткой поверхности, одношнековый или двухшнековый экструдер 14 и обрабатывающее устройство 16. Изобретение в соответствии с некоторыми аспектами предназначено для обеспечения пищевых и кормовых продуктов, характеризующихся относительно высоким содержанием мяса, порядка 30% по массе или более. В таких случаях долю 18 мяса подают в теплообменник 12, где повышают температуру этой доли. Нагретый продукт 20 на выходе из теплообменника 12 затем подают в экструдер 14 вместе с набором 22 сухих ингредиентов. Нагретую долю 18 продукта с высоким содержанием мяса и набор 22 сухих ингредиентов совместно обрабатывают в экструдере 14, в результате чего создают продукт 24 на выходе из экструдера. Последний подают в обрабатывающее устройство 16 для создания готового изделия 26. Однако в других системах теплообменник 12 может не требоваться, в частности если исходные ингредиенты имеют по существу температуру окружающей среды или более высокую температуру.

Экструдер 14 сам по себе является обычным и содержит продолговатый многогосекционный трубчатый цилиндр 28 (фрагментарно показанный на Фиг. 3, 5 и 7), в котором установлены один или большее количество продолговатых шнековых узлов 30, выполненных с возможностью вращения вокруг своей оси. Цилиндр 28 содержит вход 32 (Фиг. 1) и выход 34. В соответствии с проиллюстрированными вариантами осуществления экструдер 14 представляет собой обычный двухшнековый экструдер типа продаваемого компанией Wenger Manufacturing, Inc. из г. Сабета, шт. Канзас, США. Однако вместо обычной фильеры с суженными отверстиями, которую, как правило, устанавливают на выходе 34, экструдеры 14 в соответствии с изобретением оборудованы конусообразными переходниками 36, не обеспечивающими значительной степени обратного давления в цилиндре 28 и не ограничивающими поток.

Обрабатывающее устройство 16, проиллюстрированное на Фиг. 1-4, содержит продолговатый трубчатый цилиндр 38, выполненный из множества секций 40 трубчатого цилиндра, соединенных между собой встык и ограничивающих продолговатый непрерывный центральный канал 42, имеющий самую внутреннюю поверхность 44. Каждая секция 40 содержит основной корпус 46 с прикрепленной к нему наружной оболочкой 48, причем корпус 46 выполнен с возможностью обеспечения проходных отверстий 50, позволяющих нагревать секции. С секциями 40 функционально соединен подходящий паровой коллекторный механизм 52 для подачи пара в проходные отверстия 50 и отвода из них конденсата. Цилиндр 38 оборудован входом 54 в виде стоячего патрубка 56. Как показано на Фиг. 3, между переходником 36 и патрубком 56 присоединен продольный подающий канал 58.

Внутри цилиндра 38 также имеется продолговатая труба 60 с закрытым концом, имеющая наружную поверхность 62, обращенную к внутренней поверхности 44 цилиндра 38. В соответствии с проиллюстрированным вариантом осуществления труба 60 является неподвижной и поддерживается опорами 63. По существу по всей длине трубы 60 проходит центральная паровая труба 64, имеющая ряды отстоящих друг от друга отверстий (не показаны) для подачи пара в трубу 60 с целью нагрева ее наружной поверхности 62. Труба 64 прикреплена к источнику 66 пара, а также имеется сток 68 для образовывающегося конденсата. Как видно, наружная поверхность 62 трубы 60 и смежная с ней внутренняя поверхность 44 вместе образуют кольцевую область 70. В соответствии с вариантом осуществления, проиллюстрированным на Фиг. 1-4, радиальное расстояние между поверхностями области 70 составляет 0,66 дюйма или 16,8 мм.

Все обрабатывающее устройство 16 также содержит продолговатый трубчатый обрабатывающий элемент 72, выполненный с возможностью вращения вокруг своей оси, расположенный внутри области 70 и проходящий по всей длине цилиндра 38. Как лучше всего видно на Фиг. 2, каждая из передней и задней соединительных секций 74, 76 элемента 72 выступает относительно смежного с ней конца цилиндра 38 и оборудована зубчатым колесом 77. С соединительными секциями 74, 76 функционально соединены согласованные приводные узлы 78, 80, каждый из которых содержит приводной двигатель 82, имеющий выходное зубчатое колесо 84 с приводным ремнем 86, натянутым на зубчатые колеса 84 и 77, как показано на фигуре. Приводные узлы предназначены для вращения элемента 72 относительно трубы 60 и цилиндра 28, а толщина элемента 72 такова, что в результате указанного относительного движения происходит эффективное скобление поверхностей 44 и 62 для предотвращения скапливания на них продукта. Элемент 72 также содержит множество лопаток 88, проходящих, в общем, по винтовой траектории, с соответствующими винтовыми зазорами 90 между ними. Лопатки 88 проходят от точки, смежной с входным концом цилиндра 38, до точки, находящейся за пределами выходного конца цилиндра. Область между оконечностью цилиндра 38 и приводным ремнем 86 по сути ограничивает выход обрабатывающего устройства 16. Как подробно описано ниже, продукт, выходящий из кольцевой области 70, падает под действием силы тяжести в сборник 92 и далее на выходную ленту 94.

Функционирование

Вообще, функционирование системы 10 предусматривает исходный нагрев доли 18 продукта с высоким содержанием мяса в теплообменнике 12, причем продукт на выходе из него подают на вход 32 экструдера 14. Одновременно с этим на вход 32 подают долю 22 сухого продукта. Указанные доли объединяют и изначально обрабатывают в экструдере 14, а продукт 24 на выходе из экструдера подают на вход 54 обрабатывающего устройства 16. В обрабатывающем устройстве продукт, вышедший из экструдера, подвергают нагреву и измельчению с образованием тонких полностью обработанных полос или кусочков готового изделия 26, которые собирают и при необходимости подвергают дальнейшим манипуляциям. Кроме того, скребущее действие элемента 72 предназначено для очистки смежных поверхностей 44 и 62 для предотвращения скапливания на них необработанного продукта.

Конкретнее, доля 18 продукта с высоким содержанием мяса обычно является замороженной или по меньшей мере охлажденной (например, до 5°C), и для увеличения температуры этой доли до диапазона приблизительно 30-50°C используют теплообменник 12. Как сказано выше, если подаваемая доля продукта с высоким содержанием мяса является теплой или ее температура равна температуре окружающей среды, можно обойтись без использования теплообменника 12.

Условия внутри экструдера 14 являются относительно мягкими и предназначены для объединения долей 18 и 22 без полной денатурации белка в доле мяса. В общем, экструдер должен функционировать так, чтобы создавать продукт 24 на выходе из экструдера с температурой приблизительно 50-75°C. Режим давления в цилиндре экструдера обычно соответствует значениям давления в диапазоне 150-250 фунтов на кв. дюйм изб., предпочтительнее приблизительно 180-220 фунтов на кв. дюйм изб. Понятно, что этот режим работы экструдера может быть установлен путем подходящего нагрева цилиндра экструдера посредством ввода пара и/или вращения шнека (-ов) 30. Частоты вращения шнека обычно лежат в диапазоне приблизительно 50-600 об/мин и предпочтительнее приблизительно 100-400 об/мин. Время пребывания продуктов, перемещающихся через цилиндр экструдера, лежит в диапазоне 3-60 секунд, предпочтительнее приблизительно 5-40 секунд.

В обрабатывающем устройстве 16 объединенный продукт 24 на выходе из экструдера нагревают и подвергают действию вращающегося обрабатывающего элемента 72. Обычно температура готового изделия 26 на выходе должна составлять приблизительно 80-110°C, предпочтительнее 85-100°C. Элемент 72 обычно вращают с частотой приблизительно 15-60 об/мин и предпочтительнее 20-40 об/мин. Для достижения требуемой степени готовности пар обычно подают в цилиндр 38 посредством коллекторной системы 52 и, одновременно, через центральную паровую трубу 64. Соответственно, обе смежные поверхности 44 и 62 нагревают для получения требуемой степени готовности.

Обрабатывающий элемент 72, в общем, не оказывает достаточного давления или достаточной движущей силы для перемещения продукта 24 через цилиндр 38. Это достигается в основном благодаря экструдеру 14, непрерывно подающему продукт 24 со своего выхода в обрабатывающее устройство и продвигающему продукт через цилиндр 38.

В соответствии с одним гипотетическим примером 200 частей свежего мяса при температуре 5°C подают в теплообменник 12 с механической очисткой поверхности для увеличения температуры доли мяса до 40°C. Эту долю мяса затем подают в двухшнековый экструдер 14 компании Wenger Manufacturing, Inc со 100 частями доли сухих продуктов, состоящей из 54% гороховой муки и 46% картофельного крахмала. Эти продукты подвергают совместной обработке в экструдере 14 при 200 фунтах на кв. дюйм изб. для получения экструдированного продукта на выходе при температуре 60°C. Этот экструдированный продукт затем подают в обрабатывающее устройство 16, которое завершает приготовление и формирование экструдата так, чтобы температура готового изделия 26 составляла 90°C и готовое изделие 26 имело форму одинаковых полос или кусочков, в которых доля белка по существу полностью денатурирована, а доля крахмала по существу полностью желатинизирована. Готовое изделие затем обычным образом высушивают до состояния с общим содержанием влаги приблизительно 10% по массе. Готовое изделие содержит 40% по массе мяса, 32% по массе гороховой муки и 28% по массе картофельного крахмала в пересчете на сухое вещество и 25% по массе белка, 17,6% по массе жиров, 45,6% по массе крахмала/волокон и 10% по массе воды в пересчете на влажное вещество. При необходимости могут быть предприняты дальнейшие манипуляции с готовым изделием, например соответствующая сортировка по размеру изделия или нанесение масла на наружные поверхности.

Вариант осуществления изобретения, проиллюстрированный на Фиг. 5-9.

На Фиг. 5-9 проиллюстрирована другая система 96, во многом сходная с системой 10. Главные отличия во втором варианте осуществления касаются обрабатывающего устройства 16а, обрабатывающий элемент 98 которого имеет иную конфигурацию, а также фильеры 100 с отверстиями в боковой стенке на выходном конце элемента 98 и режущего узла 102, выполненного с возможностью вращения, с электропитанием. Поскольку многие компоненты системы 96 идентичны компонентам системы 10, сходные компоненты имеют те же позиционные обозначения и дополнительно не описаны.

Конкретно, радиальное расстояние между наружной поверхностью 62 центральной трубы 60 и внутренней поверхностью 44 канала 42 составляет 1,82 дюйма или 46,2 мм. Таким образом, обрабатывающий элемент 98 толще и содержит пару винтовых лопаток 104 с соответствующими винтовыми зазорами 106 между ними. Видно, что расстояния между витками лопаток 104 значительно меньше по сравнению с расстояниями между витками лопаток 88.

Обрабатывающее устройство 16а содержит краевую фильеру 100 с отверстиями в боковой стенке (см. Фиг. 6 и 9), имеющую форму сплошной трубчатой головки 108, содержащей множество выполненных в ней отверстий 110, проходящих по толщине головки. Головка 108 окружает передний или выходной конец обрабатывающего элемента 98, в результате чего обрабатываемый продукт вытесняется через отверстия 110 радиально наружу.

Режущий узел 102 содержит трубчатую опору 112, выполненную с возможностью вращения вокруг своей оси, окружающую фильеру 100 и оборудованную приводным зубчатым колесом 114. К опоре 112 прикреплен ряд ножей 116, разнесенных в окружном направлении и проходящих в тыльную сторону над отверстиями 110 фильеры. С приводным зубчатым колесом 114 соединен привод 118, содержащий приводной ремень 120, для вращения ножей 116 во время работы обрабатывающего устройства.

Понятно, что экструдат, выходящий из отверстий 110, отрезается вращающимися ножами 116. Этот отрезанный продукт затем под действием силы тяжести падает в накопитель 92, как описано выше.

Вообще, режим работы, указанный выше в отношении экструдера 14 и обрабатывающего устройства 16 в соответствии с вариантом осуществления, показанным на Фиг. 1-4, также применим ко второму варианту осуществления изобретения, показанному на Фиг. 5-9.

Варианты осуществления, показанные на Фиг. 1-4 и 5-9, иллюстрируют предпочтительные на настоящий момент варианты реализации настоящего изобретения. Однако изобретение не ограничивается этими вариантами осуществления, и в оборудовании или процессе могут быть сделаны изменения без отклонения от объема настоящего изобретения. Например, варианты осуществления предусматривают использование пары приводных узлов на концах обрабатывающего элемента 72 для вращения этого элемента. При необходимости элемент 72 можно приводить в движение только с одного конца. Кроме того, в соответствии с предпочтительными вариантами осуществления труба 60 является неподвижной. Это необязательно, поскольку между обрабатывающим элементом 72 и трубой 60 имеет место относительное движение. Таким образом, трубу 60 можно вращать с разными частотами вращения по сравнению с обрабатывающим элементом 72, и/или трубу 60 можно вращать в том же направлении, что и элемент 72, или в противоположном направлении. Указанные радиальные расстояния между внутренней и наружной поверхностями обрабатывающих устройств 16 и 16а в более общем случае лежат в диапазоне приблизительно 5-75 мм и предпочтительнее приблизительно 10-50 мм. Безусловно, меньшие расстояния характеризуются преимуществом с точки зрения теплообмена, при этом большие расстояния и, соответственно, более толстые обрабатывающие элементы 72 обеспечивают лучшее смешивание и перемешивание обрабатываемых продуктов.

Кроме того, обрабатывающие элементы 72 или 98 необязательно должны содержать винтовые лопатки. Другими словами, могут быть использованы лопатки или скребки по существу иной конфигурации, например относительно тонкие прямые лопатки или проходящие радиально наружу ножи. Предпочтительные цилиндры обрабатывающих устройств и обрабатывающих элементов предпочтительно имеют постоянный диаметр, однако при необходимости они могут быть конусообразными, или цилиндры могут быть конусообразными, а элементы могут иметь постоянный диаметр, или наоборот.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДИРОВАННЫЙ ПИЩЕВОЙ ПРОДУКТ ИЗ СВЕКОЛЬНОГО ПОРОШКА (ВАРИАНТЫ), ПРИМЕНЕНИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2024 |

|

RU2840534C1 |

| УЗЕЛ ДЛЯ ЭКСТРУДЕРА ИЗ ГОЛОВКИ И РЕЖУЩЕГО ЭЛЕМЕНТА ДЛЯ ЭКСТРУДИРОВАНИЯ КУСКОВ ПИЩЕВОГО ПРОДУКТА С НАЧИНКОЙ | 2001 |

|

RU2291621C2 |

| АНАЛОГ МЯСА С СООТВЕТСТВУЮЩЕЙ ВНЕШНЕЙ ТЕКСТУРОЙ | 2008 |

|

RU2440772C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМОВ ПУТЕМ ЭКСТРУЗИИ БИОЛОГИЧЕСКИХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ, ЛИНИЯ ПРОИЗВОДСТВА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И КОРМ, ПОЛУЧАЕМЫЙ УКАЗАННЫМ СПОСОБОМ | 2017 |

|

RU2667161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУДИРОВАННОГО ПРОДУКТА ВЫСОКОЙ ПИЩЕВОЙ ЦЕННОСТИ, ОБОГАЩЕННОГО СКОРЦОНЕРОЙ | 2014 |

|

RU2585470C1 |

| Энергосберегающий экструдер | 2021 |

|

RU2787167C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ | 2011 |

|

RU2544637C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ЗЕРНОБОБОВЫХ СЭНДВИЧЕЙ | 2011 |

|

RU2482778C1 |

| Способ производства хлебобулочных изделий | 2021 |

|

RU2761310C1 |

| Способ получения обогащенного крахмалопродукта | 2016 |

|

RU2624207C1 |

Группа изобретений относится к пищевой промышленности, а именно к системам и способам обработки пищевых или кормовых продуктов с высоким содержанием мяса. Системы (10, 96) обработки пищи или корма содержат экструдер (14) и обрабатывающее устройство (16, 16а), расположенное ниже по технологической цепочке, и выполнены с возможностью обработки пищевых или кормовых составов с высоким содержанием мяса. Обрабатывающие устройства (16, 16а) содержат продолговатый цилиндр (38) обрабатывающего устройства, имеющий внутреннюю поверхность (44), с центральным объектом или трубой (60) внутри цилиндра (38), имеющей наружную поверхность (62). Поверхности (38, 62), таким образом, ограничивают продолговатую кольцевую область (70) обработки. Цилиндр (38) и трубу (60) нагревают паром посредством механизма (52, 66). Внутри области (70) также находится обрабатывающий элемент (72), выполненный с возможностью вращения. Элемент (72) имеет множество винтовых лопаток (88, 104), выполненных с возможностью скобления поверхностей (44, 62) для предотвращения скапливания продукта на этих поверхностях. Использование группы изобретений позволит обеспечить получение качественного продукта. 2 н. и 13 з.п. ф-лы, 9 ил.

1. Система обработки пищевых и кормовых продуктов, содержащая:

экструдер, содержащий продолговатый трубчатый цилиндр, имеющий вход для приема пищевого или кормового продукта и выход с по меньшей мере одним продолговатым шнеком, выполненным с возможностью вращения вокруг своей оси, причем указанный экструдер выполнен с возможностью исходной обработки указанного продукта и создания экструдата на указанном выходе;

обрабатывающее устройство, содержащее:

продолговатый трубчатый цилиндр обрабатывающего устройства, имеющий внутреннюю поверхность, вход для экструдата и выход для готового изделия;

продолговатую основную часть, расположенную внутри указанного цилиндра обрабатывающего устройства и имеющую наружную поверхность, находящуюся смежно и вблизи указанной внутренней поверхности, в результате чего между указанными внутренней и наружной поверхностями образована кольцевая область;

трубчатый обрабатывающий элемент внутри указанной кольцевой области;

приводной узел, функционально соединенный с указанным обрабатывающим элементом для вращения указанного обрабатывающего элемента относительно указанной продолговатой основной части для обеспечения соскабливания продукта с указанной внутренней поверхности цилиндра обрабатывающего устройства и наружной поверхности основной части; и

канал, функционально соединяющий указанный выход экструдера и указанный вход для экструдата,

причем указанное обрабатывающее устройство выполнено с дополнительной возможностью нагрева и обработки указанного экструдата и создания готового изделия из указанного продукта на выходе.

2. Система обработки по п. 1, в которой указанная продолговатая основная часть содержит неподвижную трубу.

3. Система обработки по п. 1, содержащая механизм для парового нагрева указанного цилиндра обрабатывающего устройства и указанной продолговатой основной части.

4. Система обработки по п. 1, в которой указанный обрабатывающий элемент вдоль своей длины имеет множество винтовых лопаток с винтовыми зазорами между указанными лопатками.

5. Система обработки по п. 1, в которой указанный приводной узел содержит отдельные согласованные приводы, функционально соединенные с противоположными концами указанного обрабатывающего элемента.

6. Система обработки по п. 1, в которой указанный обрабатывающий элемент проходит за пределы конца указанного цилиндра обрабатывающего устройства, в результате чего указанное готовое изделие может перемещаться под действием силы тяжести от обрабатывающего элемента наружу указанного цилиндра обрабатывающего устройства.

7. Система обработки по п. 1, в которой указанный обрабатывающий элемент проходит за пределы конца указанного цилиндра обрабатывающего устройства, снаружи указанного цилиндра обрабатывающего устройства обрабатывающий элемент окружен фильерой с отверстиями в боковой стенке, указанная фильера имеет отверстия, проходящие в радиальном направлении, причем указанное готовое изделие вытесняется через отверстия фильеры.

8. Система обработки по п. 1, в которой радиальное расстояние между указанными внутренней и наружной поверхностями составляет приблизительно 5-75 мм, а толщина обрабатывающего элемента близко соответствует радиальному расстоянию от поверхности до поверхности между внутренней поверхностью цилиндра обрабатывающего устройства и внешней поверхностью основной части.

9. Способ обработки пищевых и кормовых продуктов, включающий следующие стадии:

подачу пищевых или кормовых продуктов через экструдер, содержащий продолговатый трубчатый цилиндр и по меньшей мере один продолговатый шнек, выполненный с возможностью вращения вокруг своей оси и расположенный внутри цилиндра, причем указанный экструдер выполнен с возможностью исходного нагрева и обработки указанных продуктов и создания экструдата на указанном выходе; и

перемещение указанного экструдата в обрабатывающее устройство, содержащее продолговатый трубчатый цилиндр обрабатывающего устройства, имеющий внутреннюю поверхность, продолговатую основную часть внутри цилиндра обрабатывающего устройства, имеющую наружную поверхность, при этом внутренняя поверхность цилиндра обрабатывающего устройства находится смежно и вблизи указанной наружной поверхности продолговатой основной части, и обрабатывающий элемент, расположенный внутри кольцевой области, образованной между указанными внутренней и наружной поверхностями,

причем указанная стадия перемещения включает стадии передвижения указанного экструдата через указанную кольцевую область во время вращения указанного обрабатывающего элемента относительно указанной продолговатой основной части, так что обрабатывающий элемент оказывает скребущее воздействие на указанные внутреннюю поверхность цилиндра обрабатывающего устройства и наружную поверхность основной части.

10. Способ по п. 9, в котором указанная продолговатая основная часть содержит неподвижную трубу.

11. Способ по п. 9, включающий стадию парового нагрева указанных цилиндров обрабатывающего устройства и продолговатой основной части.

12. Способ по п. 9, в котором указанный обрабатывающий элемент вдоль своей длины имеет множество винтовых лопаток с винтовыми зазорами между указанными лопатками.

13. Способ по п. 9, включающий стадию вращения указанного обрабатывающего элемента путем вращения концов указанного элемента.

14. Способ по п. 9, в котором указанный обрабатывающий элемент проходит за пределы конца указанного цилиндра обрабатывающего устройства и который включает стадию вытеснения продукта из обрабатывающего элемента через фильеру с отверстиями в боковой стенке и отреза продукта от фильеры.

15. Способ по п. 9, в котором радиальное расстояние между указанными внутренней и наружной поверхностями составляет приблизительно 5-75 мм, а толщина обрабатывающего элемента близко соответствует радиальному расстоянию от поверхности до поверхности между внутренней поверхностью цилиндра обрабатывающего устройства и внешней поверхностью основной части.

| US 8177414 B1, 15.05.2012 | |||

| US 1949374 B1, 27.02.1934 | |||

| US 3694227 A, 26.09.1972 | |||

| ЭКСТРУДИРОВАННЫЙ ПИЩЕВОЙ ПРОДУКТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭКСТРУДЕР ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2476079C2 |

Авторы

Даты

2018-08-07—Публикация

2016-07-12—Подача