Область техники

Настоящее изобретение относится к опорам подшипников газотурбинного двигателя, такого как турбореактивный двигатель.

Уровень техники

От входа к выходу в направлении прохождения газов газотурбинный двигатель содержит компрессор, камеру сгорания и турбину. Компрессор предназначен для повышения давления воздуха, поступающего в камеру сгорания. Турбина предназначена для приведения во вращение компрессора за счет отбора части энергии давления горячих газов, выходящих из камеры сгорания, и ее преобразования в механическую энергию. Компрессор и турбина состоят из первой совокупности неподвижных деталей, образующих статор, и из второй совокупности деталей, которые могут приводиться во вращение относительно статора и образуют ротор. Ротор компрессора и ротор турбины образуют узел, неподвижно соединенный при помощи вращающегося вала. Вращение ротора относительно статора обеспечено при помощи входного опорного подшипника и выходного опорного подшипника, при этом опорный подшипник является механическим элементом, поддерживающим и направляющим ротор, в частности, вал 2 этого ротора. Входной и выходной опорные подшипники содержат первую часть, закрепленную на валу ротора, и вторую часть, закрепленную на статоре через опору подшипника. Между двумя частями опорных подшипников установлен подшипник качения, обеспечивая таким образом вращение одной части опорного подшипника относительно другой. Подшипник качения является, например, шарикоподшипником или роликоподшипником с цилиндрическими роликами или с коническими роликами.

Опора подшипника поддерживает входной и выходной опорные подшипники и участвует в центровке ротора. Опора подшипника турбореактивного двигателя содержит множество каналов для сбора масла. Каналы сбора масла обеспечивают вентиляцию и уравновешивание давления в масляной камере. Они питают маслом входной опорный подшипник и обеспечивают также сбор излишка масла, скапливающегося в камере в случае сильного наклона двигателя.

Кроме того, известно использование спиральной уплотнительной прокладки, закрепленной сваркой на опоре подшипника и взаимодействующей с входным опорным подшипником для обеспечения герметичности масляной камеры. При этом каналы сбора масла образуют выступы сбора масла на уровне спиральной уплотнительной прокладки. Сварное крепление между спиральной уплотнительной прокладкой и опорой подшипника не является осесимметричным и требует ручной сварки, что затрудняет промышленное изготовление таких опор подшипников.

Сущность изобретения

Изобретение позволяет устранить по меньшей мере один из вышеупомянутых недостатков и предлагает опору подшипника турбореактивного двигателя, в которой геометрия спиральной уплотнительной прокладки и каналов сбора масла позволяет производить ручное крепление сваркой спиральной уплотнительной прокладки на остальной части опоры подшипника.

В связи с этим изобретением предложена опора подшипника газотурбинного двигателя, в частности, турбореактивного двигателя, поддерживающая входной опорный подшипник и образующая с ним масляную камеру и воздушную камеру, при этом опора подшипника содержит усеченную конусную часть, образующую камеру входного опорного подшипника и выходную внутреннюю камеру, при этом опора подшипника дополнительно содержит наружную обечайку, соединенную сварным креплением с фланцем, выполненным снаружи от усеченной конусной части, при этом на наружной обечайке расположена спиральная уплотнительная прокладка, взаимодействующая с входным опорным подшипником для обеспечения герметичности масляной камеры, при этом опора подшипника дополнительно содержит множество каналов сбора масла, выходящих с одной стороны на выходную внутреннюю камеру и с другой стороны на камеру входного опорного подшипника, при этом опора подшипника отличается тем, что каналы сбора масла выходят на камеру входного опорного подшипника на выходе сварного крепления наружной обечайки на фланце, и тем, что сварное крепление наружной обечайки является осесимметричным.

Преимуществом такой опоры подшипника является возможность более легкого изготовления в промышленном масштабе, в частности, благодаря осесимметричному сварному креплению, которое можно выполнять автоматически в отличие от не осесимметричньгх сварных креплений, выполняемых на известных опорах подшипников.

Предпочтительно изобретение можно дополнить следующими отличительными признаками, взятыми индивидуально или в любой из технически возможных комбинаций:

- каналы сбора масла выступают наружу в радиальной направлении относительно усеченной конусной части;

- каналы сбора масла имеют, каждый, сечение, по существу имеющее форму, выбранную из прямоугольной, круглой или овальной форм;

- опора подшипника содержит три канала сбора масла;

- каналы сбора масла равномерно распределены в угловом направлении;

- каналы сбора масла имеют, каждый, сечение, по существу имеющее форму, выбранную из прямоугольной, круглой или овальной форм;

- усеченная конусная часть имеет диаметр, увеличивающийся в сторону выхода, начиная от входного опорного подшипника;

- опора подшипника дополнительно содержит фланцевую часть, которая выполнена от усеченной конусной части до выходного опорного подшипника;

- фланцевая часть имеет форму усеченного конуса, и ее диаметр уменьшается в сторону выхода;

- фланцевая часть дополнительно содержит радиальный внутренней фланец на своем выходном конце, при этом радиальный внутренний фланец соединяет фланцевую часть с крышкой масляной горловины.

Объектом изобретения является также газотурбинный двигатель, содержащий описанную выше опору подшипника.

Описание чертежей

Другие задачи, отличительные признаки и преимущества будут более очевидны из нижеследующего подробного описания, представленного в качестве иллюстративного и не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

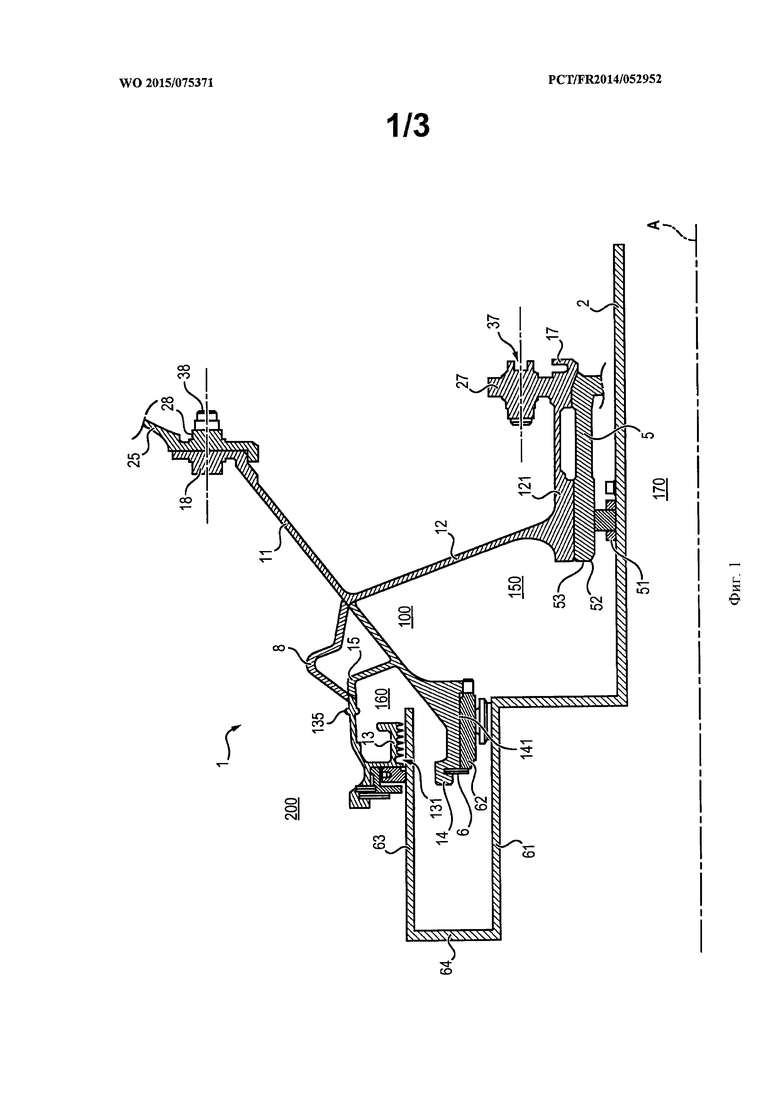

фиг. 1 - вид в разрезе примера опоры подшипника в соответствии с изобретением на уровне канала сбора масла;

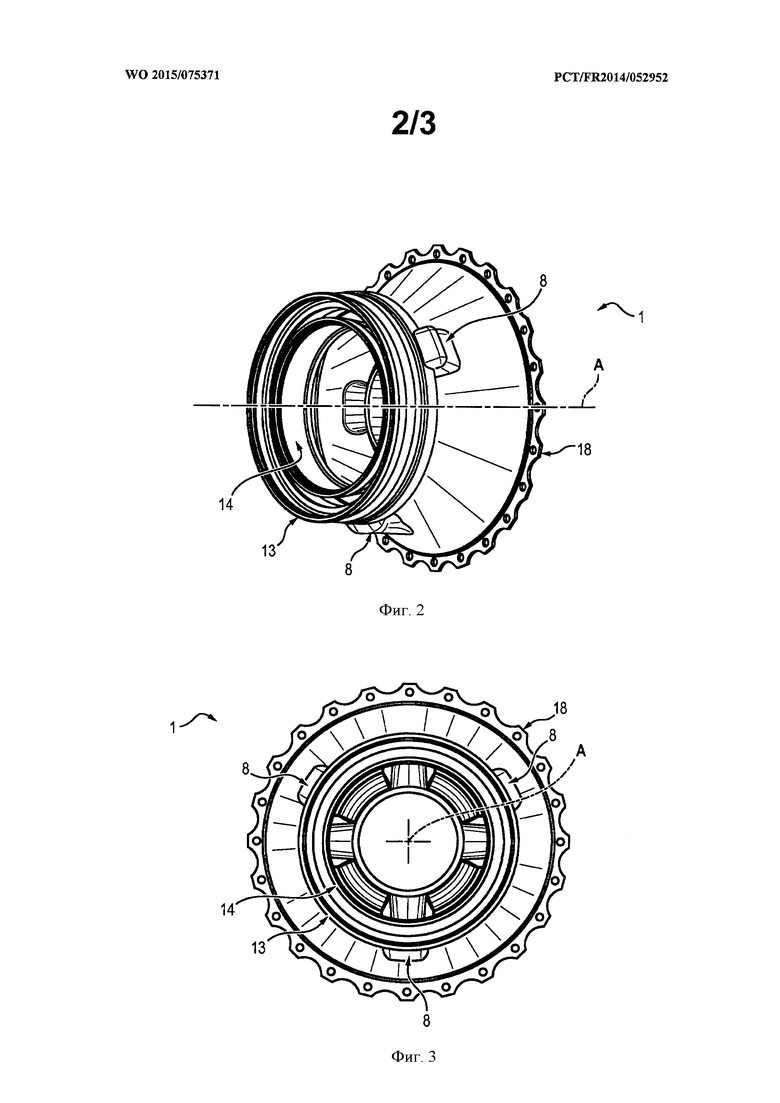

фиг. 2 - вид в перспективе заявленной опоры подшипника;

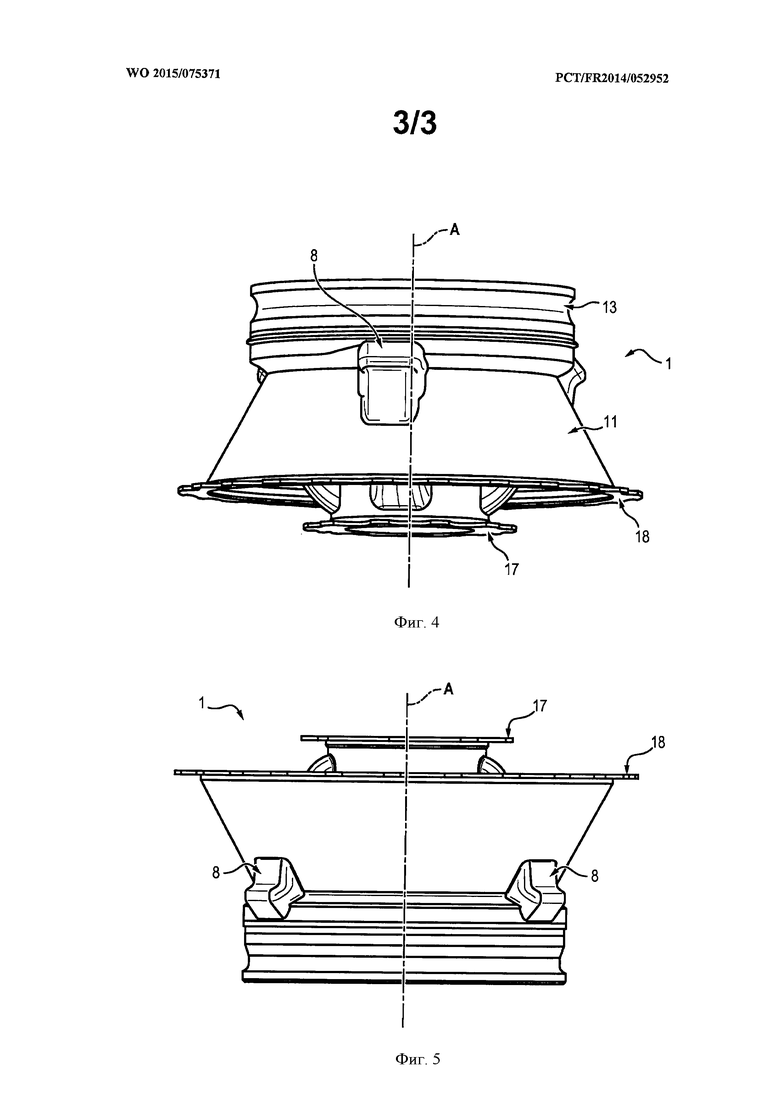

фиг. 3-5 - пример выполнения заявленной опоры подшипника, соответственно вид спереди, снизу (азимутальный угол на 6 часов) и сверху (азимутальный угол на 12 часов).

Следует отметить, что на фиг. 4 и 5 показаны соответственно нижняя и верхняя часть опоры подшипника, то есть части, находящиеся в пределах азимутального угла соответственно примерно на 6 часов и 12 часов в плоскости опоры подшипника, показанной на фиг. 3. Угол в этой плоскости определяют относительно циферблата часов.

Подробное описание изобретения

Как показано на фиг. 1 и 2, вал 2 вращается вокруг геометрической оси А и установлен в направлении поступательного движения при помощи входного опорного подшипника 6, неподвижно соединенного с выпускным картером 25 газотурбинного двигателя через опору 1 подшипника. Это входной опорный подшипник 6 расположен прямо над ступенью турбины низкого давления. Вал 2 установлен также в задней части газотурбинного двигателя на выходным опорном подшипнике 5, неподвижно соединенным с картером через опору 1 подшипника. Опора 1 подшипника образует вместе с входным опорным подшипником 6 и выходным опорным подшипником 5 масляную камеру 100 и воздушную камеру 200.

Как показано на фиг. 1 и 2, опора 1 подшипника представляет собой деталь, симметричную вокруг оси А турбореактивного двигателя. Опора 1 подшипника имеет усеченную конусную часть 11, которая проходит, расширяясь в сторону выхода, начиная от входного опорного подшипника 6. Опора 1 подшипника имеет также фланцевую часть 12, которая проходит от срединной точки усеченной конусной части до выходного опорного подшипника 5. Фланцевая часть 12 имеет форму усеченного конуса, и ее диаметр уменьшается в сторону выхода. Усеченная конусная часть 11 продолжена на входе внутренней обечайкой 14. Внутренняя обечайка 14 проходит в осевом направлении параллельно оси А турбореактивного двигателя от входного конца усеченной конусной части 11. Наружное пространство усеченной конусной части 11 образует камеру 160 входного опорного подшипника, а ее внутреннее пространство образует выходную внутреннюю камеру 150.

Выходной опорный подшипник 5 содержит внутреннее кольцо 51 и наружное кольцо 52, между которыми установлены ролики или другие элементы качения. Внутреннее кольцо 51 установлено неподвижно на валу компрессора 2, а наружное кольцо 52 установлено неподвижно на картере 25 турбореактивного двигателя 1.

Входной опорный подшипник 6 содержит внутреннее кольцо 61 и наружное кольцо 62, между которыми установлены шарики или другие элементы качения. Внутреннее кольцо 61 неподвижно соединено с валом 2, а наружное кольцо 62 неподвижно соединено с опорой 1 подшипника и, в частности, с внутренней обечайкой 14 опоры 1 подшипника. Шарики обеспечивают вращение внутреннего кольца 61 относительно наружного кольца 62 и, следовательно, относительно опоры 1 подшипника. Вал 2 дополнительно содержит наружную стойку 63, продолжающую крепежный фланец 64.

Наружное кольцо 52 выходного опорного подшипника 5 соединено своей наружной стороной с промежуточным фланцем 53, закрепленным на опоре 1 подшипника на наружном фланце 121. Последний образует внутренний край фланцевой части 12 опоры 1 подшипника и расположен по существу в осевом направлении параллельно оси А газотурбинного двигателя.

Наружное кольцо 62 входного опорного подшипника 6 соединено своей наружной стороной с соединительной деталью 141, закрепленной на опоре 1 подшипника. Соединительная деталь 141 образует внутренний край внутренней обечайки 14 опоры 1 подшипника и расположена по существу в осевом направлении параллельно оси А газотурбинного двигателя.

Фланец 15 проходит по существу радиально наружу от точки усеченной конусной части 11, находящейся на выходе входного конца усеченной конусной части 11. Наружная обечайка 13 закреплена при помощи сварной точки 135 на этом фланце 15. Наружная обечайка 13 находится напротив внутренней обечайки 14. Наружная обечайка 13 имеет внутреннюю поверхность напротив наружной поверхности внутренней обечайки 14, содержащей спиральную уплотнительную прокладку 131. Эта прокладка взаимодействует с наружной стойкой 63 вала 2, образуя уплотнительную систему, обеспечивающую герметичность масляной камеры 100. В пространство между спиральной уплотнительной прокладкой 131 и наружной стойкой 63 может проходить воздушный поток, который увлекается вращающимся валом под действием трения и выталкивает таким образом масло, стремящееся проникнуть в пространство между спиральной уплотнительной прокладкой 131 и входным опорным подшипником 6 таким образом, чтобы создаваемый воздушный поток направлял масло в масляную камеру 100. Диаметр внутренней обечайки 14 составляет около 190 мм.

Усеченная конусная часть 11 опоры 1 подшипника содержит на своем выходном конце радиальный наружный фланец 18. Радиальный наружный фланец 18 соединяет опору подшипника с картером 25, например, при помощи болтов 38, проходящих через отверстия 28, выполненные в радиальном внутреннем фланце 18. Фланцевая часть 12 опоры 1 подшипника дополнительно содержит на своем выходном конце радиальный внутренний фланец 17. Радиальный внутренний фланец 17 закреплен на крышке масляной горловины (не показана), например, при помощи болтов 37, проходящих через отверстия 27, выполненные в радиальном внутреннем фланце 17.

Как показано, в частности, на фиг. 3-5, опора 1 подшипника содержит множество каналов 8 сбора масла, выходящих с одной стороны на входную камеру 160 подшипника на выходе сварного крепления 135 и с другой стороны на выходную внутреннюю камеру 150. Эти каналы 8 сбора масла выступают из усеченной конусной части 11. Предпочтительно опора 1 подшипника содержит три канала 8 сбора масла, равномерно распределенные в угловом направлении на 180° друг от друга вокруг оси А радиально снаружи на периферии усеченной конусной части 11. Один из каналов 8 расположен на шесть часов по азимуту. Поперечное сечение каждого из трех каналов 8 сбора масла по существу имеет форму, выбранную из прямоугольной, круглой и овальной форм.

Сумма сечений каждого канала соответствует минимальному сечению, обеспечивающему прохождение масла. В случае сильного наклона двигателя каналы 8 сбора масла обеспечивают сбор излишка масла, скопившегося в выходной масляной камере 150, и питают маслом входной опорный подшипник 6. Кроме того, каналы 8 сбора масла обеспечивают вентиляцию и уравновешивание давления в масляной камере 100.

Преимуществом опоры 1 подшипника является то, что она не имеет выступов сбора масла на уровне сварной точки 135, так как канал 8 сбора масла находится на выходе сварной точки 135. Таким образом, сварное крепление 135 может стать осесимметричным, что облегчает его выполнение, например, при помощи руки робота. Функция уплотнения спиральной прокладки 131 отделена от канала 8 сбора масла.

Опора 1 подшипника может быть изготовлена при помощи способа литья и имеет массу, меньшую по сравнению с известной опорой подшипника.

Опора 1 подшипника отвечает требованиям механической размерности в своей окружающей среде и, в частности, относительно выпускного картера и ротора. В частности, она отвечает критериям механической прочности в случае поломки двигателя. Опора 1 подшипника позволяет избегать динамического резонанса спиральной прокладки в рабочем диапазоне двигателя и соблюдать зазоры с деталями, находящимися в ближайшей окружающей среде. Опору 1 подшипника можно производить в промышленных масштабах, в частности, благодаря осесимметричному сварному креплению.

Объектом настоящего изобретения является опора подшипника турбореактивного двигателя, поддерживающая входной опорный подшипник и образующая с ним масляную камеру и воздушную камеру, при этом каналы сбора масла выходят на камеру входного опорного подшипника на выходе сварного крепления наружной обечайки на фланце, и сварное крепление наружной обечайки является осесимметричным. Описан также газотурбинный двигатель, содержащий данную опору. Технический результат изобретений - повышение прочности и исключение динамического резонанса спиральной прокладки в рабочем диапазоне двигателя. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Опора (1) подшипника газотурбинного двигателя, в частности турбореактивного двигателя, поддерживающая входной опорный подшипник (6) и образующая с ним масляную камеру (100) и воздушную камеру (200), при этом опора (1) подшипника содержит усеченную конусную часть (11), образующую камеру (160) входного опорного подшипника и выходную внутреннюю камеру (150), при этом опора (1) подшипника дополнительно содержит наружную обечайку (13), соединенную сварным креплением (135) с фланцем (15), выполненным снаружи от усеченной конусной части (11), при этом на наружной обечайке (13) расположена спиральная уплотнительная прокладка (131), взаимодействующая с входным опорным подшипником (6) для обеспечения герметичности масляной камеры (100), при этом опора (1) подшипника дополнительно содержит несколько каналов (8) сбора масла, выходящих с одной стороны на выходную внутреннюю камеру (150) и с другой стороны - на камеру (160) входного опорного подшипника,

отличающаяся тем, что каналы (8) сбора масла выходят на камеру (160) входного опорного подшипника на выходе сварного крепления (135) наружной обечайки (13) на фланце (15), при этом сварное крепление (135) наружной обечайки (13) является осесимметричным.

2. Опора (1) подшипника по п. 1, в которой каналы (8) сбора масла выступают наружу в радиальном направлении относительно усеченной конусной части (11).

3. Опора (1) подшипника по п. 1 или 2, содержащая три канала (8) сбора масла.

4. Опора (1) подшипника по п. 1 или 2, в которой каналы (8) сбора масла равномерно распределены в угловом направлении.

5. Опора (1) подшипника по п. 1 или 2, в которой каналы (8) сбора масла имеют, каждый, сечение, по существу имеющее прямоугольную, или круглую, или овальную форму.

6. Опора (1) подшипника по п. 1 или 2, в которой усеченная конусная часть (11) имеет диаметр, увеличивающийся в сторону выхода, начиная от входного опорного подшипника (6).

7. Опора (1) подшипника по п. 1 или 2, содержащая фланцевую часть (12), которая расположена от усеченной конусной части (11) до выходного опорного подшипника (5).

8. Опора (1) подшипника по п. 7, в которой фланцевая часть (12) имеет форму усеченного конуса, при этом ее диаметр уменьшается в сторону выхода.

9. Опора (1) подшипника по п. 7, в которой фланцевая часть (12) содержит

радиальный внутренний фланец (17) на своем выходном конце, при этом радиальный внутренний фланец (17) соединяет фланцевую часть (12) с крышкой масляной горловины.

10. Газотурбинный двигатель, содержащий опору (1) подшипника по одному из предыдущих пунктов.

| US 2013183142 A1, 18.07.2013 | |||

| Способ определения формальдегида в корковых пробках, используемых в виноделии, методом капиллярного электрофореза | 2020 |

|

RU2752024C1 |

| Способ очистки сточных вод от фенолов | 1989 |

|

SU1731733A1 |

| Кормушка | 1979 |

|

SU852286A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА МАСЛА ИЗ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2009 |

|

RU2416034C1 |

| ДВУХВЕНТИЛЯТОРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2486361C2 |

Авторы

Даты

2018-08-14—Публикация

2014-11-18—Подача