Изобретение относится к области теплоэнергетики, более конкретно - к газотурбинным когенерационным установкам небольшой или умеренной мощности, действующим на природном или синтетическом газообразном топливе, может найти применение при создании сравнительно простых мобильных когенерационных установок для размещения в центрах электрических и тепловых нагрузок, в том числе в пределах промышленных или городских застроек.

Известна газотурбинная установка (ГТУ), работающая на газотурбинном топливе и содержащая воздушный компрессор, камеру сгорания, газовую турбину, парогенератор, утилизирующий тепло уходящих газов ГТУ, системы подачи окислителя, пара и газового топлива в камеру сгорания [«Парогазовая установка нового поколения с впрыском пара» Батенин В.М., Зейгарник Ю.А., Копелев С.З., Мешков С.А., Полежаев Ю.В., Поляков А.Ф., Фаворский О.Н., Шехтер Ю.Л. Сборник «Теплообмен в современной технике» ИВТ РАН, М., 1998 г., с. 9-32]. Достоинством данной ГТУ являются сравнительно высокие энергетические показатели коэффициента полезного действия производства электроэнергии ηе до 40% для ГТУ малой и умеренной мощности (10-20 МВт). В качестве рабочего тела используется смесь утилизированных паров воды и продуктов сгорания. Это повышает маневренные характеристики энергоблока, т.к. обеспечивает способность быстрого набора и снятие нагрузок на частичных и форсированных режимах работы турбины.

К недостаткам известной ГТУ можно отнести отсутствие когенерации и низкие значения коэффициента использования тепла уходящих газов ГТУ за парогенератором из-за необходимости генерации значительного расхода пара высокого давления, впрыскиваемого в камеру сгорания, что приводит к существенному возрастанию потерь тепла и химически очищенной воды с уходящими газами турбины, включающими в себя значительную долю паров воды.

Известна газотурбинная установка (ГТУ), работающая на жидком или газообразном топливе, содержащая камеру сгорания, газовую турбину с воздушным компрессором, рекуперативные теплообменники, электрогенератор, контактные конденсаторы воды из потока, а также системы подачи топлива и воды и отвода отработанных газов. Многоступенчатый воздушный компрессор дополнительно снабжен, по крайней мере, одной смесительной камерой, установленной между корпусами различных ступеней компрессора. Смесительные камеры снабжены средствами для впрыска воды, организации вихревого течения паровоздушного потока и дренирования неиспарившейся воды. Предложенные в этой схеме ГТУ технические решения направлены на повышение термического коэффициента полезного действия ГТУ путем ступенчатого впрыска воды в компрессор, работающий по схеме сжатия окислителя в раздельных ступенях компрессора и его охлаждения в специальных смесительных камерах, что обеспечивает сохранение и надежную работу лопаток. (Патент РФ "Газотурбинная установка" №254561, 2015 г. МПК 3/30.)

Указанный выше ГТУ предназначен для получения генераторной электроэнергии и не включает в себя теплофикационного контура, т.е. имеет место отсутствие когенерации, хотя и может быть использован для этих целей при определенной доработке с учетом существующих давлений в городской магистрали, которые заметно ниже требуемого давления на входе в камеру сгорания, и, как следствие, недостаточно высокие коэффициенты использования тепла топлива и установленной мощности (КИТТ и КИУМ).

Ожидаемый результат от реализации изобретения полезной модели - дальнейшее повышение энергетических характеристик ГТУ, ее тепловой экономичности, маневренности в рамках суточного, недельного и сезонного графика нагрузок и экологической безопасности, а также снижение мощности воздушного и газового компрессоров, повышение степени регенерации тепла от уходящих газов ГТУ, снижения индекса эмиссии (NO, СО) в камере сгорания. Все это в целом приводит к повышению энергетических характеристик и степени маневренности энергоблоков при организации процесса когенерации.

Решение этих задач возможно на пути создания ГТУ, содержащей газотурбинный двигатель с воздушным компрессором, оснащенным устройством впрыска воды в тракт компрессора для снижения мощности воздушного компрессора и температуры паровоздушной компримированной смеси, направляемой в камеру сгорания с целью организации горения топливной смеси, охлаждения жаровой трубы и элементов газовой турбины. При этом необходимо учитывать, что расход воды на впрыск в компрессор и его ступени ограничен величиной 1-2,5% от расхода воздуха через компрессор и определяется необходимым поддержанием коэффициента полезного действия компрессора на достаточно высоком уровне при повышенных температурах окружающей среды и пониженных нагрузках энергопотребителя.

Указанный технический результат достигается тем, что газотурбинная когенерационная установка содержит воздушный компрессор, камеру сгорания, газовую турбину, электрогенератор, три рекуперативных теплообменника, контактный конденсатор, средства транспортировки топлива и воздуха, канал отвода продуктов сгорания, запорно-регулирующую арматуру, а также сетевой контур теплофикации. Выход газовой турбины по продуктам сгорания через первый и второй рекуперативные теплообменники и контактный конденсатор соединен с входом дымовой трубы. Первый рекуператор, имеющий в своем составе барабанный парогенератор и экономайзерную секцию, соединен с выходом насоса подачи сетевой воды из контура теплофикации. При этом выход барабанного парогенератора по воде соединен через фильтр и регулирующий вентиль с устройством впрыска перегретой воды в тракт воздушного компрессора. Также выход барабанного парогенератора по перегретому пару соединен через регулирующий вентиль напрямую к дополнительному входу камеры сгорания через эжектор подачи газообразного топлива к основному входу камеры сгорания и на вход контура теплофикации - через трансзвуковой струйный аппарат, второй вход которого соединен через трубную секцию второго рекуперативного теплообменника с выходом сетевой воды из контура теплофикации, к которому подсоединен через регулирующий вентиль третий рекуперативный теплообменник для подачи охлаждающей воды в контактный конденсатор. Ввод в камеру сгорания компримированного подогретого воздуха и топлива с парами воды обеспечивает подавление эмиссии NO за счет снижения теоретической температуры горения, однако для энергоустановок, работающих в пределах городской застройки, уровень эмиссии достаточно высок, хотя и может находиться в пределах норм ПДК. Дальнейшее снижение уровня эмиссии в предложенной установке достигается созданием гомогенной паротопливной смеси на входе в камеру сгорания в соотношении от 1,1 до 1,5-2,0, где первая цифра означает весовое содержание топливного газа в парогазовой смеси. Известно, что термодинамически равновесные концентрации оксидов азота, примерно 600 ppm в условиях сжигания стехиометрических смесей метана с воздухом (Т 1800°C), устанавливаются за время 0,5 сек, при этом скорость наработки оксидов азота достигает 103 ppm/с. При сжигании гомогенезированных смесей пара с метаном максимальная температура в высокотемпературной зоне горения камеры падает (при соотношениях пар-метан в указанной выше смеси от 1,0 до 3,0) приблизительно на 100-200°C, что приводит не только к снижению термодинамически равновесной концентрации NO (примерно в 2 раза и более), но и к резкому снижению скорости наработки оксидов (более чем в 5 раз), а также СО. В этих условиях заметно замедляется процесс установления термодинамически равновесной концентрации оксидов азота, которая на выходе сгорания оценивается в единицы ppm.

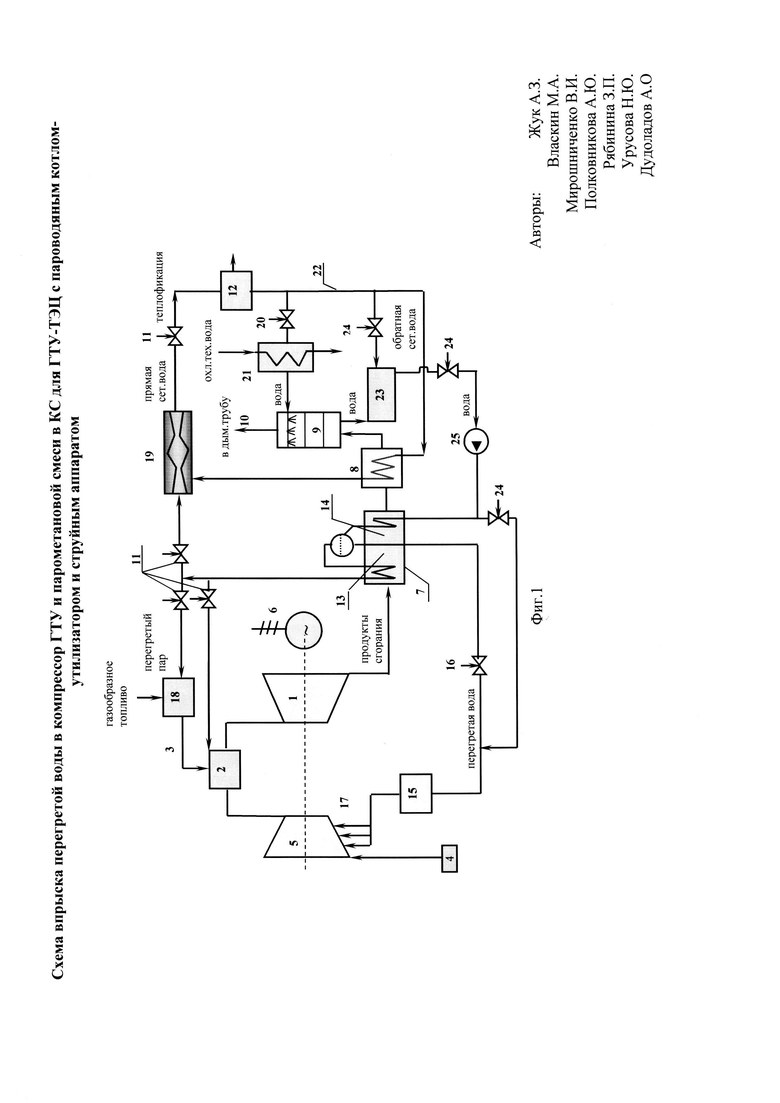

На фиг. 1 представлена схема газотурбинной когенерационной установки.

Газотурбинная когенерационная установка представляет собой комплекс оборудования, включающий газовую турбину 1, камеру сгорания 2, топливоподаю-щую аппаратуру подачи газообразного топлива 3 и воздуха 4, воздушный компрессор 5, электрогенератор 6, рекуперативные теплообменники 7, 8, контактный конденсатор 9, канал отвода продуктов сгорания 10 и запорно-регулирующую арматуру 11, а также сетевой контур теплофикации 12, при этом выход газовой турбины 1 по продуктам сгорания соединен с входом дымовой трубы посредством двух последовательно соединенных рекуперативных теплообменников 7, 8 и через контактный конденсатор 9, первый из рекуперативных теплообменников, состоящий из барабанного парогенератора 13 и экономайзерной секции 14, имеет с одной стороны соединение от барабанного парогенератора 13 через фильтр 15 и регулирующий вентиль 16 с устройством впрыска перегретой воды 17 в тракт воздушного компрессора 5, а с другой стороны выход от барабанного парогенератора 13 по перегретому пару и двойное соединение напрямую через регулирующие вентили с дополнительным входом камеры сгорания 2 и через эжектор 18 с контуром подачи газообразного топлива к основному входу камеры сгорания 2, кроме того, первый теплообменник соединен через второй рекуперативный теплообменник 8 с трансзвуковым струйным аппаратом 19 контура теплофикации 12, при этом второй вход аппарата 19 соединен через трубную секцию второго рекуперативного теплообменника 8 с выходом сетевой воды из контура теплофикации, к которому подсоединен через регулирующий вентиль 20 третий рекуперативный теплообменник 21 для подачи охлаждающей воды в контактный конденсатор 9. Контур теплофикации 12 включает в себя струйный аппарат типа Фисоник 19, соединенный со вторым рекуперативным теплообменником 8 и системой обратной сетевой воды, включающей в себя третий рекуперативный теплообменник 21, насос подачи сетевой воды 22, накопительный бак конденсата 23 и систему трубопроводов, обратных и регулирующих клапанов и вентилей 24.

Предложенная газогенераторная установка, действующая по схеме STIG, обеспечивает достижение технического результата за счет дополнительной утилизации тепла уходящих из турбины влажных продуктов сгорания и генерации пара и перегретой воды, причем эта часть тепла уходящих газов возвращается в камеру сгорания в виде энтальпии пара парогазовых смесей по нескольким каналам. Первый канал - при впрыске перегретой воды в компрессор - паровоздушная смесь, второй - через эжектор-смеситель с топливным газом (гомогенизированная паротопливная смесь), третий - в зону горения и в тракт турбины через перфорированную паровую рубашку и венцы турбоагрегата - так называемый энергетический впрыск пара для форсирования мощности газотурбинной установки с одновременным увеличением тепловой энергии уходящих газов. Применен водопаровой котел (барабанного парогенератора), в котором генерируется перегретая вода, часть которой впрыскивается в тракт компрессора, а перегретый пар высокого давления подается в камеру сгорания; часть перегретого пара подается через парогазовый эжектор-смеситель, в котором кроме достижения однородности парогазового потока на входе в камеру сгорания, еще и обеспечивается некоторое повышение давления и температуры природного газа на входе в камеру сгорания, что весьма важно в периоды зимних пиков нагрузки. Другая часть пара подается в камеру сгорания для разбавления продуктов сгорания и охлаждения жаровой трубы. При этом впрыск воды в компрессор обеспечивает максимально возможную степень готовности форсированной мощности двигателя в форсмажорных ситуациях, в т.ч. при авариях в сети.

С учетом того, что в условиях России теплоснабжение носит сезонный характер с отключением отопления в летние месяцы при круглосуточном круглогодичном режиме работы горячего водоснабжения. При этом соотношение между минимальной и максимальной нагрузкой в течение года определяется как Qr1/Q=0,2-0,25. Для решения задачи регулирования тепловой нагрузки в предлагаемом устройстве предусмотрено наличие за водопаровым котлом газоводяного теплообменника для подогрева обратной сетевой воды (70°C) в теплое время года до 95-115°C, контактного конденсатора и накопительного бака конденсата. Дальнейший подогрев сетевой воды в отопительный сезон до 115°C и выше может быть осуществлен при соответствующей настройке запорно-регулирующей арматуры с помощью регулируемого трансзвукового аппарата ТСА «Фасоник». Суточное регулирование тепловой нагрузки с учетом высокой инерционности контура теплофикации осуществляется с помощью накопительного бака с теплоизоляцией (вода на выходе имеет температуру 60-70°C) и регулирующей арматурой. Накопительный бак используется для подпитки паровых и водяных контуров газотурбинной установки, а также контура сетевой воды. Следует отметить, что накопление воды в контуре осуществляется не только за счет конденсации инжектируемых пара и воды, но и за счет конденсации паров из продуктов сгорания. Таким образом, максимальный КПД производства электроэнергии обеспечивается при впрыске воды в компрессор и пара в камеру сгорания, причем впрыск перегретой воды в компрессор может быть организован в течение года при температуре окружающего воздуха от минус 10-15°C и выше, а дальнейшее форсирование мощности установки обеспечивается инжекцией пара в камеру сгорания. В то же время работа газотурбинной установки в режимах обеспечения тепловой нагрузки решается перепуском расхода пара или его части через ТСА. Параметры эжектирующего пара (расход, давление, температура) в парометановом эжекторе, также как и пара, идущего в камеру сгорания и на ТСА, регулируются в зависимости от режимов электрической нагрузки и с учетом теплового графика работы газотурбинной установки. Функционирование предложенной газотурбинной установки состоит в следующем: очищенный от пыли воздух из атмосферы поступает на вход воздушного компрессора, куда также впрыскивается вода (G=1÷2÷2,5% от расхода воздуха через компрессор), что обеспечивает снижение мощности на привод компрессора и температуру закомпрессорного воздуха на 60-70°C. Паровоздушная смесь после компрессора поступает в камеру сгорания, куда также направляется паротопливная смесь и перегретый пар. В устройстве предусмотрена запорно-регулирующая арматура для регулирования расхода перегретой воды и пара, подаваемых в компрессор, камеру сгорания и ТСА. Смесительное устройство выполнено в виде парогазового эжектора, где перегретый пар с давлением, большим давления топливного газа является эжектирующим газом. Параметры перегретого пара, подаваемого в эжектор-смеситель (расход, давление, температура), должны обеспечивать отсутствие конденсации пара в смеси с топливным газом.

Изобретение относится к области теплоэнергетики. Газотурбинная когенерационная установка содержит воздушный компрессор, камеру сгорания, газовую турбину, электрогенератор, три рекуперативных теплообменника, контактный конденсатор, средства транспортировки топлива и воздуха, канал отвода продуктов сгорания, запорно-регулирующую арматуру, а также сетевой контур теплофикации. Изобретение позволяет повысить энергетические характеристики и степень маневренности энергоблоков при организации процесса когенерации. 1 з.п. ф-лы, 1 ил.

1. Газотурбинная когенерационная установка, содержащая топливоподающую аппаратуру подачи газообразного топлива и воздушный компрессор, камеру сгорания, газовую турбину, электрогенератор, рекуперативные теплообменники, контактный конденсатор, канал отвода продуктов сгорания и запорно-регулирующую арматуру, а также сетевой контур теплофикации, отличающаяся тем, что выход газовой турбины по продуктам сгорания соединен с входом дымовой трубы посредством трех последовательно соединенных рекуперативных теплообменников, первый из которых, состоящий из барабанного парогенератора и экономайзерной секции, имеет с одной стороны соединение от барабанного парогенератора через фильтр и регулирующий вентиль с устройством впрыска перегретой воды в тракт воздушного компрессора, а с другой стороны выход от барабанного парогенератора по перегретому пару соединен напрямую через регулирующие вентили с дополнительным входом камеры сгорания и через эжектор с контуром подачи газообразного топлива к основному входу камеры сгорания, кроме того, первый теплообменник соединен через второй рекуперативный теплообменник с трансзвуковым струйным аппаратом контура теплофикации, второй вход которого соединен через трубную секцию второго рекуперативного теплообменника с выходом сетевой воды из контура теплофикации, к которому подсоединен через регулирующий вентиль третий рекуперативный теплообменник для подачи охлаждающей воды в контактный конденсатор.

2. Газогенераторная установка по п. 1, отличающаяся тем, что контур теплофикации включает в себя струйный аппарат типа Фисоник, третий рекуперативный теплообменник, насос подачи сетевой воды, накопительный бак конденсата и систему трубопроводов, обратных и регулирующих клапанов и вентилей.

| 0 |

|

SU157771A1 | |

| Механизм для переключения основообразователя валеных сапог | 1949 |

|

SU83544A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ дифференцированного анализа карбидов хрома и карбидов ниобия | 1961 |

|

SU144048A1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА С ВПРЫСКОМ ЖИДКОСТИ В КОНТУР ГТУ | 2011 |

|

RU2517995C2 |

| СПОСОБ УМЕНЬШЕНИЯ ВРЕДНЫХ ВЫБРОСОВ ИЗ ГАЗОТУРБИННОЙ УСТАНОВКИ С РЕГЕНЕРАЦИЕЙ ТЕПЛА | 2011 |

|

RU2491435C1 |

Авторы

Даты

2018-09-06—Публикация

2017-09-11—Подача