Область техники

Предлагаемое изобретение относится к разработкам в области измерительных оптических систем и может применяться в системах контроля качества и других областях оптической промышленности.

Уровень техники

Задача измерения (определения) радиуса кривизны оптических поверхностей деталей больших размеров (крупногабаритной оптики) является достаточно важной и актуальной.

Известны способы и устройства определения радиуса кривизны оптических деталей, в особенности, больших размеров, на основе анализа данных, полученных с помощью интерферометров, построенных по схеме Физо. Эти изобретения описаны, например, в следующих патентах:

патент США US 4074937 (A) OPTICAL MEASURING DEVICE (МПК G01B 9/02, G01B 11/26, опубликовано: 1978-02-21);

патент РФ RU 87793 УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАДИУСА СФЕРИЧЕСКИХ ПОЛИРОВАННЫХ ПОВЕРХНОСТЕЙ (МПК G01B 9/02, опубликовано: 20.10.2009).

Однако, указанные способы, использующие данные интерферометрических измерений имеют ряд недостатков:

- требуют наличия источника излучения с большой длиной когерентности при контроле крупногабаритных оптических деталей;

- измеряемый радиус кривизны оптических деталей, как правило, равен величине перемещения оптической части прибора относительно измеряемой оптической детали, что крайне неудобно для случаев больших радиусов (порядка нескольких метров);

- такие приборы обычно имеют высокую чувствительность к вибрациям.

Эти принципиальные для интерференционных способов измерения недостатки устраняются при использовании способа измерения радиусов кривизны крупногабаритной оптики на основе анализа параметров волнового фронта, отраженного от контролируемой поверхности с помощью датчика волнового фронта (ДВФ).

Такие способ и устройство определения радиусов кривизны оптических деталей, в особенности, крупногабаритной оптики, приведены в патенте RU 2623702. Описанные в этом патенте объекты способа и устройства можно принять в качестве прототипов предлагаемых объектов изобретения (прим.: нумерация и обозначения элементов соответствует нумерации и обозначениям на фиг. 1).

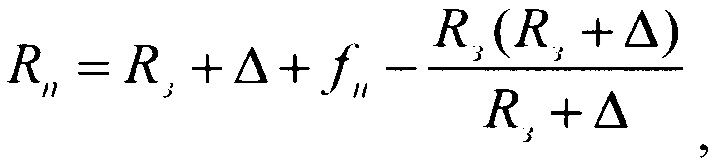

Прототипный способ, описанный в патенте RU 2623702, являясь непосредственным (т.е. содержащим расчет радиуса кривизны контролируемой детали исходя из абсолютного значения радиуса кривизны волнового фронта, прошедшего через оптическую систему и измеренного ДВФ, при некотором рассогласовании вдоль оптической оси фокуса насадки прибора и центра кривизны измеряемой поверхности оптической детали с помощью датчика волнового фронта), содержит установку начального положения, соответствующего совпадению фокуса насадки 2 и центра кривизны поверхности детали 1 на единой оптической оси детали 1, насадки 2 и системы 3, в этом начальном положении на насадку 2 единого блока приходит отраженный от детали 1 сферический волновой фронт с радиусом кривизны, равным фокусному расстоянию ƒн насадки 2, при этом после насадки 2 и системы 3 этот волновой фронт приходит на датчик 4 уже в виде плоского волнового фронта с радиусом кривизны, равным бесконечности. После этого посредством дополнительного малого по сравнению с величиной радиуса Rз кривизны поверхности детали 1 перемещения Δ единого блока насадки 2, системы 3 и датчика 4 вдоль оптической оси производят определение радиуса Rз через определение радиуса кривизны приходящего на датчик 4 отраженного от поверхности детали 1 сферического волнового фронта с учетом его геометрического преобразования системой 3 с помощью расчета по формуле отрезков для насадки 2 и элементов 3.1, 3.2 и с использованием формул расчета радиуса Rз из соотношения

где Rn - радиус кривизны волнового фронта на входе в оптическую систему устройства, (итоговый радиус зеркала вычисляется по формуле:

где ƒоб и ƒок - фокусные растояния элементов 3.1 и 3.2 соответственно, а l - расстояние между насадкой 2 и элементом 3.1) с учетом правила знаков геометрической оптики.

Ограничением указанного способа является использование в расчетах абсолютных значений измеренного ДВФ радиуса кривизны волнового фронта Rдвф, которое требует учета точности изготовления оптических компонентов, параметры которых входят в расчетную формулу, а также невозможность учесть погрешности юстировки оптических элементов, что и приводит к увеличению суммарной погрешности измерений.

Прототипное устройство содержит: - оптическую насадку 2; - оптическую систему 3, состоящую из афокальной системы оптических элементов 3.1, 3.2, светоделительного кубика 3.3 между ними и точечного источника излучения 3.4, причем оптический элемент 3.1 является коллимирующим объективом для источника 3.4 с выводом коллимированного излучения в насадку 2 и одновременно с этим элементы 3.1, 3.2 согласуют апертуры насадки 2 и датчика 4, расположенного позади элемента 3.2; - место неподвижного расположения детали 1 с ее контролируемой поверхностью, обращенной измеряемой поверхностью к насадке 2; - деталь 1, насадка 2 и система 3 расположены последовательно на единой оптической оси; - насадка 2, система 3 и датчик 4 образуют единый блок с возможностью его малых по сравнению с величиной радиуса кривизны поверхности детали 1 варьируемых перемещений вдоль оптической оси относительно места неподвижного расположения детали 1 для изменения характеристик сферических волновых фронтов, отраженных от поверхности детали 1 обратно в насадку 2 и через элементы 3.1, 3.2 в датчик 4.

Ограничением описанного в указанном патенте RU 2623702 прототипного устройства является большая погрешность измерения, обусловленная использованием абсолютных значений измеренных радиусов кривизн волнового фронта.

Раскрытие изобретения

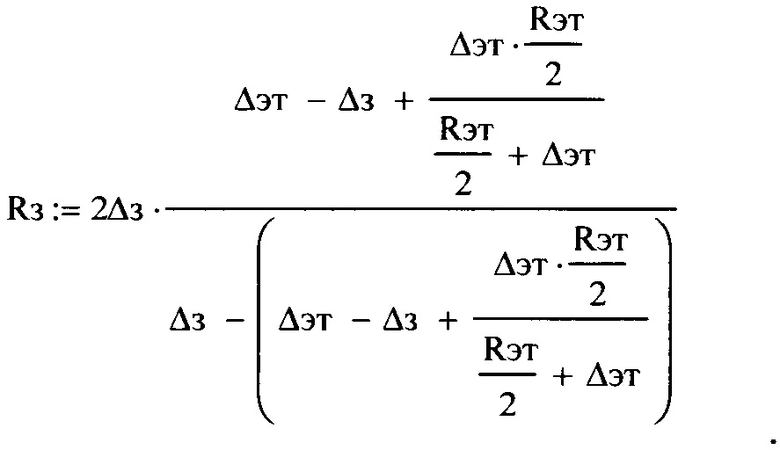

Предлагаемый дифференциальный способ реализуется следующим образом: способ содержит установку начального положения сначала для эталонного зеркала 1.2 известного радиуса (Rэт), соответствующего совпадению точки фокуса насадки 2 и центра кривизны эталонного зеркала 1.2 на единой оптической оси эталонного зеркала 1.2, насадки 2 и системы 3, в этом начальном положении на насадку 2 единого блока приходит отраженный от эталонного зеркала 1.2 сферический волновой фронт с радиусом кривизны, равным фокусному расстоянию ƒн насадки 2, при этом после насадки 2 и системы 3 этот волновой фронт приходит на датчик 4 уже в виде плоского волнового фронта с радиусом кривизны, равным бесконечности. После этого посредством дополнительного малого по сравнению с величиной радиуса Rэт кривизны поверхности детали 1.2 перемещения Δэт единого блока насадки 2, системы 3 и датчика 4 вдоль оптической оси фиксируют полученный датчиком волнового фронта радиус его кривизны (Rдвф). Затем такую же начальную установку проводят для контролируемой детали 1.1 с радиусом Rз. После этого прибор перемещают на расстояние Δз, которое соответствует получению на датчике волнового фронта прибора такого же радиуса кривизны волнового фронта, как и для эталонного зеркала Rдвф, при перемещении на расстояние Δэт. Это означает, что на входе прибора в случае эталонного и контролируемого зеркала будет волновой фронт одного и того же радиуса кривизны (т.е. с помощью ДВФ сравниваются два волновых фронта, что является дифференциальным способом опирающимся на относительные точностные характеристики датчика, которые на порядок лучше абсолютных). Таким образом, можно записать выражение определения радиуса кривизны контролируемой поверхности через формулу отрезков без использования параметров оптической системы прибора:

В предлагаемом способе используют перемещение Δэт таким образом, чтобы на датчик волнового фронта 4 приходил сферический волновой фронт, соответствующий допустимому минимально измеряемому датчиком 4 радиусу кривизны сферического волнового фронта, а измерения ведутся на основе смещений Δэт и Δз, которые соответствуют получению одинаковых радиусов кривизны волнового фронта на датчике волнового фронта.

Принципиальным отличием предлагаемого способа измерения радиуса кривизы крупногабаритных оптических деталей от прототипного является переход от абсолютных измерений параметров волнового фронта к относительным (дифференциальным) введением процедуры сравнения анализируемого волнового фронта с референсным (полученным от эталонного зеркала). В этом случае формула расчета не зависит от параметров оптической системы прибора, обеспечивая минимальную погрешность измерения благодаря использованию относительных точностных характеристик ДВФ и универсальность расчетов, подходящих для любых параметров оптической системы, что приводит к высокой точности определения радиуса кривизны волнового фронта датчиком, и как следствие этого, высокой точности определения радиуса кривизны контролируемой поверхности детали.

Таким образом, полученная формула является универсальной - позволяет рассчитать радиус кривизны контролируемой детали для любых параметров оптической системы прибора, построенного по схеме прототипа. С учетом указанных особенностей, расчетная погрешность измерения радиуса кривизны контролируемой поверхности детали снижается примерно в 2…4 раза.

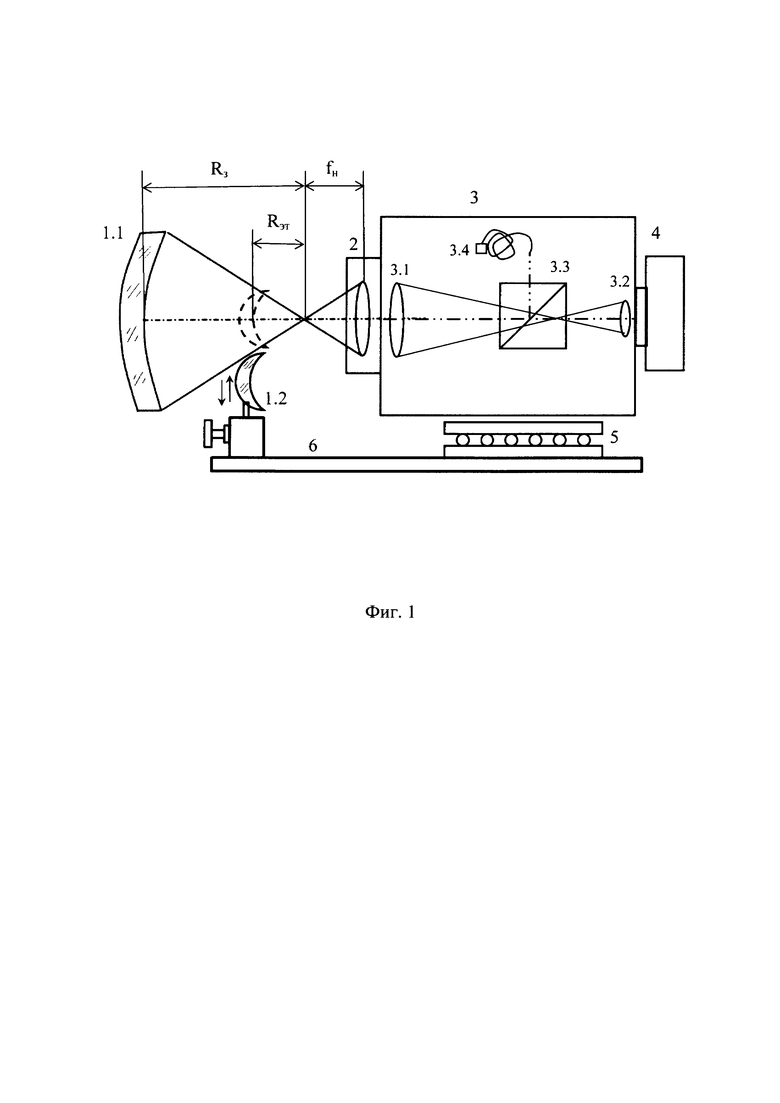

Предлагаемое к патентованию устройство, реализующее предложенный дифференциальный способ измерения содержит: - вбрасываемое эталонное зеркало известного радиуса 1.2, установленное на платформе 6; оптическую насадку 2; оптическую систему 3, состоящую из афокальной системы оптических элементов 3.1, 3.2, светоделительного кубика 3.3 между ними и точечного источника излучения 3.4, причем оптический элемент 3.1 является коллимирующим объективом для источника 3.4 с выводом коллимированного излучения в насадку 2 и одновременно с этим элементы 3.1, 3.2 согласуют апертуры насадки 2 и датчика 4, расположенного позади элемента 3.2; - место неподвижного расположения детали 1.1 с ее контролируемой поверхностью, обращенной лицом к насадке 2; - деталь 1.1, насадка 2 и система 3 расположены последовательно на единой оптической оси; - насадка 2, система 3 и датчик 4 образуют единый блок с возможностью его малых по сравнению с величиной радиуса кривизны поверхности детали 1.1 (или эталонного зеркала 1.2) варьируемых перемещений относительно неподвижно закрепленной платформы 6 вдоль оптической оси и, соответственно, относительно места неподвижного расположения детали 1.1 для изменения характеристик сферических волновых фронтов, отраженных от поверхности детали 1.1 обратно в насадку 2 и через элементы 3.1, 3.2 в датчик 4.

При этом оптическая ось датчика 4 совпадает с единой оптической осью детали 1.1, насадки 2 и системы 3, с отсутствием излома кубиком 3.3 сферических волновых фронтов, отраженных от поверхности детали 1.1 обратно в насадку 2 и через элементы 3.1, 3.2 к датчику 4; а кубик 3.3 использован только для ввода излучения от источника 3.4 в элемент 3.1.

В отличие от прототипной схемы устройства в предлагаемом устройстве дополнительно установлено вбрасываемое эталонное зеркало известного радиуса 1.2, которое съюстировано относительно устройства так же, как и измеряемая деталь для измерения эталонного перемещения устройства Δэт непосредственно перед началом измерений. Это обстоятельство позволяет учесть состояние окружающей среды непосредственно перед проведением измерений, т.к. полученный в качестве опорного датчиком волновой фронт с радиусом кривизны Rдвф записывается в тех же условиях, что и проводятся измерения, и исключить из расчетов параметры оптической системы, что приводит к повышению точности расчетов, учитывающих условия измерения и получению универсальной формулы расчета радиуса кривизны контролируемой детали, не зависящей от параметров оптической системы.

Точечный источник излучения 3.4 преимущественно представляет собой лазер с выходом на одномодовое оптическое волокно. Устройство имеет возможность перемещения единого блока насадки 2, системы 3 и датчика 4 вдоль единой оптической оси с помощью подвижного механического столика 5, относительно неподвижно закрепленной платформы 6 на которой закреплено вбрасываемое эталонное зеркало известного радиуса 1.2, указанный единый блок насадки 2, системы 3 и датчика 4.

Перечень фигур

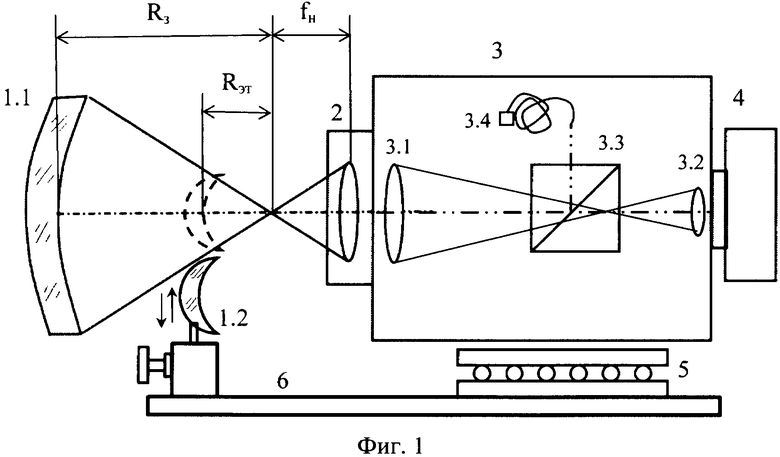

На фиг. 1 изображена оптическая схема предлагаемого устройства дифференциального определения радиуса кривизны крупногабаритных оптических деталей с использованием датчика волнового фронта.

Осуществление изобретения

В соответствии с нумерацией и обозначениями фиг. 1 устройство содержит: вбрасываемое эталонное зеркало известного радиуса 1.2, установленное на платформе 6; оптическую насадку 2; оптическую систему 3, состоящую из афокальной системы оптических элементов 3.1, 3.2, светоделительного кубика 3.3 между ними и точечного источника излучения 3.4, причем оптический элемент 3.1 является коллимирующим объективом для источника 3.4 с выводом коллимированного излучения в насадку 2 и одновременно с этим элементы 3.1, 3.2 согласуют апертуры насадки 2 и датчика 4, расположенного позади элемента 3.2; - место неподвижного расположения детали 1.1 с ее контролируемой поверхностью, обращенной лицом к насадке 2; деталь 1.1, насадка 2 и система 3 расположены последовательно на единой оптической оси; насадка 2, система 3 и датчик 4 образуют единый блок с возможностью его малых по сравнению с величиной радиуса кривизны поверхности детали 1.1 варьируемых перемещений относительно неподвижно закрепленной платформы 6 вдоль оптической оси и, соответственно, относительно места неподвижного расположения детали 1.1 для изменения характеристик сферических волновых фронтов, отраженных от поверхности детали 1.1 обратно в насадку 2 и через элементы 3.1, 3.2 в датчик 4, при этом оптическая ось датчика 4 совпадает с единой оптической осью детали 1.1, насадки 2 и системы 3, с отсутствием излома кубиком 3.3 сферических волновых фронтов, отраженных от поверхности детали 1.1 обратно в насадку 2 и через элементы 3.1, 3.2 к датчику 4; а кубик 3.3 использован только для ввода излучения от источника 3.4 в элемент 3.1. Точечный источник излучения 3.4 преимущественно представляет собой лазер с выходом на одномодовое оптическое волокно. Устройство имеет возможность перемещения единого блока насадки 2, системы 3 и датчика 4 вдоль единой оптической оси с помощью подвижного механического столика 5, на котором установлен указанный единый блок насадки 2, системы 3 и датчика 4, неподвижно закрепленного на платформе 6.

Устройство используют в способе определения большого радиуса кривизны крупногабаритной оптической детали следующим образом: начальное положение устройства настраивают так, чтобы фокус насадки 2 совпадал с центром кривизны эталонного зеркала 1.2 (с известным радиусом кривизны Rэт). В этом положении на сам прибор приходит волновой фронт с радиусом кривизны, равным ƒн, а на датчик волнового фронта 4 приходит плоский волновой фронт с радиусом кривизны равным бесконечности. Совмещение положений этих точек на оптической оси осуществляется с помощью подвижного механического столика 5, на котором закреплено устройство. В состоянии измерения положение фокуса насадки 2 и центра кривизны эталонного зеркала 1.2 получают рассогласование Δэт (в случае эталонного зеркала) по оптической оси путем соответствующего перемещения устройства с помощью подвижного столика 5. В этом случае на ДВФ получим радиус кривизны волнового фронта Rдвф. Затем указанную выше последовательность повторяют для контролируемой детали 1.1, получив новое значение перемещения (Δз) при том же радиусе кривизны волнового фронта Rдвф на ДВФ. Тогда радиус кривизны контролируемой детали можно вычислить по формуле:

Формула записана с учетом правил знаков в оптике - правил определения знаков величин и направлений, принятых при расчете оптических систем, а также при изображении (и чтении) оптических схем, и поэтому она универсально применима как для определения радиусов выпуклых, так и вогнутых поверхностей. Радиус кривизны вогнутых поверхностей при измерении устройством не имеет ограничений на фокусное расстояние ƒн используемой насадки. В случае выпуклых поверхностей их радиус кривизны не должен быть больше фокусного расстояния ƒн используемой насадки.

Пример осуществления изобретения

Проектировочные расчеты в МГТУ им. Н.Э. Баумана для различных типов зеркальных поверхностей дали следующие результаты, сведенные в таблицу (данные получены для одного из расчетных фокусов насадки ƒн=400 мм и на базе использования датчика волнового фронта с допустимо минимально измеряемым радиусом кривизны волнового фронта 650 мм; другие параметры ДВФ: диаметр зрачка 11,15 мм, фокусное расстояние линзового растра - 3,2 мм; размер элемента линзового растра - 136 мкм; число элементов - 80×80 (6400); погрешность измерения PV - 2 нм).

По сравнению с прототипным способом измерения из патента RU 2623702 среднеквадратическая погрешность измерения радиуса кривизны волнового фронта становится заметно меньше для больших радиусов кривизн, а также, при этом требуется насадка с меньшим фокусным расстоянием, что уменьшает размеры прибора и диапазон перемещений, позволяя использовать более высокоточную платформу для перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ определения радиуса кривизны крупногабаритных оптических деталей на основе датчика волнового фронта | 2016 |

|

RU2623702C1 |

| Способ восстановления формы асферической поверхности оптической детали по параметрам отраженного волнового фронта, получаемым приборами с датчиками волнового фронта (ДВФ) | 2019 |

|

RU2715434C1 |

| Устройство с разнесенными ветвями для измерения радиусов кривизн вогнутых оптических деталей | 2019 |

|

RU2710976C1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ ФОРМЫ РАЗНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2663547C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК СВЕТОРАССЕЯНИЯ ОПТИКО-ЭЛЕКТРОННЫХ ПРИБОРОВ | 2007 |

|

RU2329475C1 |

| Оптический датчик | 1989 |

|

SU1753267A1 |

| ИНТЕРФЕРЕНЦИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658106C1 |

| НИЗКОКОГЕРЕНТНЫЙ ИНТЕРФЕРОМЕТР С ДИФРАКЦИОННОЙ ВОЛНОЙ СРАВНЕНИЯ И ИСТОЧНИК ДВУХ СФЕРИЧЕСКИХ ЭТАЛОННЫХ ВОЛН ДЛЯ НЕГО | 2013 |

|

RU2547346C1 |

| Безэталонный высококогерентный интерферометр | 2021 |

|

RU2760920C1 |

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2263279C2 |

Способ содержит установку начального положения для эталонного зеркала 1.2 c известным радиусом кривизны Rэт , соответствующего совпадению его центра кривизны с точкой фокуса оптической насадки 2 на оптической оси единого блока, включающего оптическую насадку 2, оптическую систему 3 и датчик волнового фронта 4. На оптическую насадку 2 приходит отраженный от эталонного зеркала 1.2 сферический волновой фронт с радиусом кривизны, равным фокусному расстоянию ƒн оптической насадки 2. После оптической насадки и оптической системы на датчик волнового фронта 4 приходит плоский волновой фронт. Посредством малого перемещения Δэт единого блока вдоль оптической оси производят определение радиуса кривизны волнового фронта Rдвф, приходящего на датчик волнового фронта 4, после чего проводят начальную установку для контролируемой детали 1.1 с радиусом RЗ, повторяют для нее вышеописанные операции, определяют величину перемещения единого блока ΔЗ, при котором на датчик волнового фронта 4 приходит сферический волновой фронт с радиусом кривизны Rдвф, и вычисляют радиус кривизны контролируемой детали R3. Технический результат - повышение точности определения радиуса кривизны контролируемой поверхности. 2 н. и 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ дифференциального определения радиуса кривизны крупногабаритных оптических деталей с использованием датчика волнового фронта, содержащий установку начального положения для эталонного зеркала 1.2, соответствующего совпадению точки фокуса оптической насадки 2 и центра кривизны поверхности эталонного зеркала с известным радиусом кривизны Rэт 1.2 на оптической оси единого блока, включающего оптическую насадку 2, оптическую систему 3 и датчик волнового фронта 4, в этом начальном положении на оптическую насадку 2 единого блока приходит отраженный от эталонного зеркала 1.2 сферический волновой фронт с радиусом кривизны, равным фокусному расстоянию ƒн оптической насадки 2, при этом после оптической насадки 2 и оптической системы 3 этот волновой фронт приходит на датчик волнового фронта 4 уже в виде плоского волнового фронта с радиусом кривизны, равным бесконечности; после этого посредством дополнительного малого по сравнению с величиной радиуса кривизны поверхности эталонного зеркала 1.2 перемещения Δэт единого блока вдоль оптической оси производят определение радиуса кривизны волнового фронта Rдвф, приходящего на датчик волнового фронта 4, после чего проводят начальную установку для контролируемой детали 1.1 с радиусом RЗ, повторяют вышеописанные операции для контролируемой детали 1.1, при этом определяют величину перемещения единого блока ΔЗ, при котором на датчик волнового фронта 4 приходит сферический волновой фронт с радиусом кривизны Rдвф, и вычисляют радиус кривизны контролируемой детали R3 по формуле:

2. Устройство дифференциального определения радиуса кривизны крупногабаритных оптических деталей с использованием датчика волнового фронта, содержащее: оптическую насадку 2; оптическую систему 3, состоящую из афокальной системы двух оптических элементов 3.1, 3.2, светоделительного кубика 3.3 между ними и точечного источника излучения 3.4, причем первый оптический элемент 3.1 является коллимирующим объективом для точечного источника излучения 3.4 с выводом коллимированного излучения в оптическую насадку 2 и одновременно с этим первый и второй оптические элементы 3.1, 3.2 согласуют апертуры оптической насадки 2 и датчика волнового фронта 4, расположенного позади второго оптического элемента 3.2; место неподвижного расположения контролируемой детали 1.1 с ее контролируемой поверхностью, обращенной лицом к оптической насадке 2; при этом контролируемая деталь 1.1, оптическая насадка 2 и оптическая система 3 расположены последовательно на единой оптической оси; оптическая насадка 2, оптическая система 3 и датчик волнового фронта 4 образуют единый блок с возможностью его малых по сравнению с величиной радиуса кривизны поверхности контролируемой детали 1.1 варьируемых перемещений вдоль оптической оси относительно места неподвижного расположения контролируемой детали 1.1 для изменения характеристик сферических волновых фронтов, отраженных от поверхности контролируемой детали 1.1 обратно в оптическую насадку 2 и через первый и второй оптические элементы 3.1, 3.2 в датчик волнового фронта 4, отличающееся тем, что введено дополнительно вбрасываемое эталонное зеркало 1.2 известного радиуса, которое закреплено на основании 6 и съюстировано так же, как и контролируемая деталь, 1.1 для измерения перемещения единого блока относительно места расположения эталонного зеркала 1.2 непосредственно перед началом измерений радиуса кривизны поверхности контролируемой детали 1.1.

3. Устройство по п. 2, отличающееся тем, что имеет возможность перемещения единого блока насадки 2, системы 3 и датчика 4 вдоль единой оптической оси с помощью подвижного механического столика 5, на котором закреплен указанный единый блок как относительно измеряемой детали 1.1, так и эталонного зеркала 1.2.

| Устройство и способ определения радиуса кривизны крупногабаритных оптических деталей на основе датчика волнового фронта | 2016 |

|

RU2623702C1 |

| US 6791696 B1, 14.09.2004 | |||

| US 2013235472 A1, 12.09.2013 | |||

| JP 5281837 B2, 04.09.2013 | |||

| CN 106908016 A, 30.06.2017. | |||

Авторы

Даты

2018-09-18—Публикация

2017-07-05—Подача