Область техники

Настоящее изобретение относится к узлу вкладыша крестовины гирационной дробилки для расположения, если смотреть в радиальном направлении, между крестовиной верхней чаши и основным валом дробилки.

Уровень техники

Гирационные дробилки используются для дробления руды, минералов и горной породы до получения меньших размеров. Как правило, дробилка содержит дробящую головку, установленную на удлиненном основном валу. Первый дробящий конус установлен на дробящей головке, и второй дробящий конус установлен на корпусе таким образом, что первый дробящий конус и второй дробящий конус вместе определяют зазор дробления, через который проходит материал, который нужно дробить. Для вращения узла, имеющего эксцентриситет, вокруг нижней части вала таким образом, чтобы обеспечить вращательно-маятниковое движение дробящей головки и измельчение ею материала, введенного в зазор дробления, установлено приводное устройство.

Как правило, верхний конец основного вала установлен в верхнем узле подшипника, который, в свою очередь, установлен внутри крестовины. Основной вал и внутренняя область крестовины защищены от износа посредством втулки, которая, как правило, установлена с фрикционной посадкой на верхнем конце основного вала, и плавающим вкладышем крестовины, который защищает обращенную внутрь поверхность крестовины. Обычные узлы втулки и вкладыша описаны в документах US 1110887; US 1748102; US 2598548; US 4060205 и WO 2001/139210.

Как правило, вкладыш крестовины изготавливают из серого чугуна, который облегчает изготовление и имеет низкую стоимость. Однако существующие вкладыши имеют недостатки, так как они обладают относительно низкой износостойкостью и требуют частой замены. Соответственно, требуется вкладыш крестовины, который решает эти проблемы.

Сущность изобретения

Задачей настоящего изобретения является предложить вкладыш крестовины, выполненный с возможностью защиты внутренней в радиальном направлении области крестовины верхней чаши, и обеспечивающий повышенную износостойкость по сравнению с обычными вкладышами, при одновременном снижении до минимума количества материала, имеющего более высокие характеристики, который образует часть узла вкладыша. Следующей задачей является предложить узел вкладыша, который совместим с существующими дробилками и, в частности, с крестовинами верхней чаши, без необходимости изменения каких-либо поверхностей, областей или дополнительных компонентов, связанных с установкой или стабилизацией основного вала в его верхней части внутри крестовины.

Таким образом, авторами настоящего изобретения предлагается узел вкладыша, имеющий общую форму и конфигурацию, выбранные в соответствии с существующими вкладышами, который обладает повышенной износостойкостью при прецессии основного вала в дробилке и, в частности, в центральном отверстии крестовины. Упомянутые задачи достигаются путем выполнения вкладыша в виде многокомпонентного узла, в котором кольцевой основной корпус (вкладыш) образует главный компонент узла и обеспечивает установочное место для внутреннего, если смотреть в радиальном направлении, кольца, работающего на износ. Предпочтительно, если данное кольцо изготовлено или состоит из материала, который обладает увеличенной износостойкостью по сравнению с материалом основного корпуса. Данный узел особенно выгоден тем, что размеры кольца, как осевая длина, так и радиальная толщина, являются минимальными относительно размеров основного корпуса, в результате чего объем износостойкого материала кольца сохраняется на минимальном уровне. Это, кроме того, достигается за счет относительного расположения кольца в основном корпусе таким образом, что кольцо контактирует с основным валом (или защитной втулкой основного вала) и не допускает или снижает до минимума касательный контакт основного вала и основного корпуса узла вкладыша.

Согласно первому аспекту настоящего изобретения, предлагается узел вкладыша крестовины гирационной дробилки для расположения, если смотреть в радиальном направлении, между крестовиной верхней чаши и основным валом дробилки, установленным с возможностью прецессии в дробилке, содержащий: кольцевой основной корпус, проходящий вокруг оси узла и имеющий обращенный в радиальном направлении наружу поверхность, предназначенную для расположения напротив крестовины верхней чаши, и обращенную в радиальном направлении внутрь поверхность, предназначенную для расположения напротив основного вала или втулки, окружающей основной вал, причем основной корпус изготовлен из первого материала, и основной корпус имеет первый конец с установочным фланцем, проходящим в радиальном направлении наружу, и второй конец, предназначенный для расположения в дробилке ниже первого конца; и кольцо, работающее на износ, расположенное на обращенной внутрь поверхности и проходящее в радиальном направлении внутрь от основного корпуса для контакта с основным валом или втулкой, причем кольцо установлено на основном корпусе с недопущением его независимого вращения вокруг упомянутой оси относительно основного корпуса, отличающийся тем, что кольцо содержит второй материал, имеющий износостойкость больше, чем у первого материала, и имеет осевую длину, соответствующую расстоянию между ее первым концом и вторым концом, которая меньше 75% осевой длины основного корпуса, соответствующей расстоянию между первым концом основного корпуса и областью основного корпуса, расположенной в том же осевом положении, что и второй конец кольца, причем кольцо расположено, если смотреть в осевом направлении, ближе ко второму концу основного корпуса, чем к его первому концу.

Используемый в описании термин "осевая длина основного корпуса" означает осевое расстояние между двумя областями основного корпуса и не обязательно - полную осевую длину основного корпуса, которая измеряется между верхней концевой поверхностью и нижней концевой поверхностью. "Осевая длина основного корпуса" это расстояние, которое соотнесено с положением в осевом направлении кольца, работающего на износ, или, по меньшей мере, части этой кольца и/или с ее протяженностью в осевом направлении. Кроме того, используемый в описании термин "осевая длина кольца" означает полную осевую длину кольца от первой, верхней концевой поверхности до второй, нижней концевой поверхности, когда кольцо расположено в узле вкладыша и установлено в дробилке в соответствии с обычным использованием.

С точки зрения сохранения на минимуме объема кольца и, в частности, объема материала кольца, имеющего более высокие характеристики, который применяется, предпочтительно, если осевая длина кольца значительно меньше осевой длины основного корпуса. Данный узел вкладыша обладает преимуществом за счет специальной фиксации кольца в осевом направлении в нижней части вкладыша, которая является областью контакта между узлом вкладыша и основным валом (или промежуточной втулкой основного вала). Таким образом, верхняя в осевом направлении часть основного вала лишена кольца, и, следовательно, можно снизить до минимума количество материала с более высокими характеристиками.

В предпочтительном случае осевая длина кольца меньше 75% или 60% осевой длины основного корпуса. Более предпочтительно, осевая длина кольца находится в диапазоне 20%-60% или 40%-60% осевой длины основного корпуса. В предпочтительном случае кольцо проходит исключительно в осевом направлении в нижней части основного корпуса, которая ближе ко второму концу, чем к первому концу, в результате чего верхняя часть основного корпуса, которая ближе к первому концу, лишена кольца. Большая часть кольца расположена в нижней половине основного корпуса, чтобы сделать возможным расширение верхней в осевом направлении части основного корпуса по конусу в радиальном направлении наружу, для реализации гироскопического движения основного корпуса и втулки.

В качестве необязательного варианта, обращенная внутрь поверхность и/или кольцо содержат проходящий в радиальном направлении упор, предназначенный для разделения в осевом направлении и недопущения перемещения кольца в осевом направлении к первому концу. Упор может быть создан в виде одного или нескольких радиальных выступов, проходящих в радиальном направлении внутрь от вкладыша и/или в радиальном направлении наружу от кольца. Предпочтительно, упор выполнен с возможностью недопущения или препятствования перемещению кольца в осевом направлении вверх относительно вкладыша в ответ на прецессию основного вала в узле вкладыша. То есть, упор фиксирует кольцо в нижнем в осевом направлении положении в основном корпусе. Кроме того, кольцо может быть прикреплено к основному корпусу при помощи отдельных крепежных средств, которые обеспечивают радиальную фиксацию кольца в основном корпусе.

В качестве необязательного варианта, упор содержит ступеньку на обращенной внутрь поверхности основного корпуса. Ступенька может содержать углубление на обращенной внутрь поверхности, проходящее в осевом направлении от второго конца, которое заканчивается в верхней в осевом направлении части кольцевым буртиком, в результате чего кольцо, по меньшей мере, отчасти помещено внутрь углубления, и первый конец кольца примыкает к кольцевому буртику. Углубление предпочтительно с точки зрения препятствования смещению кольца в осевом направлении вверх относительно основного корпуса. В качестве необязательного варианта, кольцо может быть установлено внутри углубления в непосредственном контакте с обращенной в радиальном направлении внутрь поверхностью основного корпуса. В качестве альтернативы, если смотреть в радиальном направлении, между кольцом и основным корпусом (в области углубления) могут быть расположены промежуточная втулка, либо один или несколько установочных элементов, чтобы обеспечить правильную установку и выравнивание кольца относительно основного корпуса и/или основного вала, либо защитной втулки основного вала. В качестве необязательного варианта, кольцо может быть смещено в радиальном направлении внутрь при помощи, по меньшей мере, одного смещающего элемента, расположенного в области канавки и/или основного корпуса. В предпочтительном случае часть обращенной внутрь поверхности основного вала, находящаяся в углублении, проходит, по существу, параллельно оси, и часть его обращенной внутрь поверхности, находящаяся, если смотреть в осевом направлении, между первым концом и углублением, проходит в поперечном направлении относительно оси.

С точки зрения физических или механических свойств, второй материал может отличаться от первого материала одним или более из следующего: материал имеет более высокую твердость; материал является более мягким, с уменьшенным трением или коэффициентом трения; и материал имеет более низкое поверхностное давление. Предпочтительно, износостойкий второй материал позволяет увеличить период времени между техническим ремонтом или интервалы обслуживания. В этом описании относительная износостойкость первого и второго материала относится, отчасти, к их характеристикам истирания и, в частности, к количеству материала, которое будет удаляться при испытании на истирание, которое может, как правило, включать измерение объема материала, удаленного из испытательного образца за конкретный период времени при воздействии на него шлифовального камня в стандартных условиях наблюдения, включающих: температуру, приложенную силу, скорость относительного перемещения поверхностей шлифовального камня и тела образца и т.д.

Установка кольца в основном корпусе с недопущением вращения, в результате чего кольцо не может независимо вращаться вокруг центральной оси относительно основного корпуса, является выгодной с точки зрения предотвращения ускоренного износа основного корпуса при разнице в физических и механических свойствах (износостойкости) кольца и основного корпуса. В предпочтительном случае узел дополнительно содержит множество крепежных элементов, проходящих между кольцом и основным корпусом. В качестве необязательного варианта, крепежные элементы установлены соосно основному корпусу и/или кольцу и расположены, если смотреть в осевом направлении, на втором конце основного корпуса или поблизости от него. В качестве необязательного варианта, крепежные элементы содержат болты, винты, штифты, заклепки, выступы взаимной блокировки и соединения "гребень-канавка" и т.п. Если крепежные элементы содержат болты, винты или штифты, эти элементы могут быть установлены соосно основному корпусу и/или кольцу. Крепежные элементы выгодны с точки зрения установки кольца в основном корпусе вкладыша с недопущением ее вращения с целью предотвращения какого-либо износа вкладыша из-за нежелательного вращения кольца, в то же время, к ним легко можно получить доступ для удобного монтажа или демонтажа кольца в узле вкладыша.

В качестве необязательного варианта, кольцо может быть установлено в основном корпусе с фрикционной посадкой, возможно, с применением для кольца термической усадки и/или теплового расширения и сжатия для основного корпуса. В качестве необязательного варианта, кольцо может удерживаться в основном корпусе исключительно за счет сил трения, созданных геометрией и размерами кольца по сравнению с основным корпусом, в результате чего кольцо может иметь превышенные размеры по сравнению с областью основного корпуса, с которой она сопрягается.

В данном узле фланец создает средство установки узла в центральном утолщении крестовины, возможно, при помощи множества блокирующих болтов или тому подобного. Фланец также предотвращает какое-либо перемещение узла вкладыша в осевом направлении вниз.

Согласно конкретному варианту реализации настоящего изобретения, второй конец кольца содержит закругление, обеспечивающее уменьшение радиальной толщины кольца на втором конце, между обращенной внутрь и обращенной наружу поверхностями кольца. Закругление, соответственно, обеспечивает плавный переход в нижней в осевом направлении части узла для сопряжения с уплотнительным кольцом, расположенным у второго конца, нижнего в осевом направлении.

В предпочтительном случае кольцо расположено, если смотреть в осевом направлении, между первым и вторым концами основного корпуса таким образом, что второй конец кольца, если смотреть в осевом направлении, находится на удалении от второго конца основного корпуса. Это выгодно с точки зрения создания кольцевой полости на втором, нижнем конце основного корпуса для помещения в нее уплотнительного кольца и смазочного масла.

В предпочтительном случае радиальная толщина основного корпуса между обращенной внутрь и обращенной наружу поверхностями больше радиальной толщины кольца между обращенной в радиальном направлении внутрь и обращенной в радиальном направлении наружу поверхностями кольца. Радиальная толщина кольца поддерживается на минимуме, чтобы снизить до минимума объем износостойкого материала, являющегося частью узла.

В качестве возможного варианта, первый материал может содержать металл, полимер, керамику, сталь, легированную сталь или, в частности, серый чугун. В качестве необязательного варианта, второй материал содержит один материал или комбинацию материалов из следующей группы: металл или металлический сплав, сплав на основе меди/цинка, марганцовистая сталь, полимер, керамика.

В качестве возможного варианта, обращенная внутрь поверхность основного корпуса проходит в поперечном направлении относительно оси узла, с наклоном в радиальном направлении наружу, таким образом, чтобы, если смотреть в осевом направлении, радиальное расстояние упомянутой обращенной внутрь поверхности от оси в месте нахождения первого конца основного корпуса было больше радиального расстояния этой поверхности от оси в месте нахождения упора или в месте поблизости от него. Предпочтительным является использование пяты, которая позволяет удерживать уплотнительное кольцо за счет сцепления по окружности с его внутренней областью, с целью сохранения радиального и осевого положения этого кольца относительно основного корпуса, утолщения крестовины и основного вала и/или защитной втулки основного вала.

Согласно второму аспекту настоящего изобретения, предлагается гирационная дробилка, содержащая узел, который здесь заявлен.

Краткое описание чертежей

Теперь будет описан конкретный вариант реализации настоящего изобретения, только в качестве примера и со ссылкой на сопровождающие чертежи, на которых:

на Фиг. 1 приведен вид сбоку в разрезе гирационной дробилки, в которой наружной опорой верхнему концу основного вала, по меньшей мере, отчасти служит крестовина посредством ее вкладыша, состоящего из основного корпуса и внутреннего кольца, работающего на износ, согласно конкретному варианту реализации настоящего изобретения;

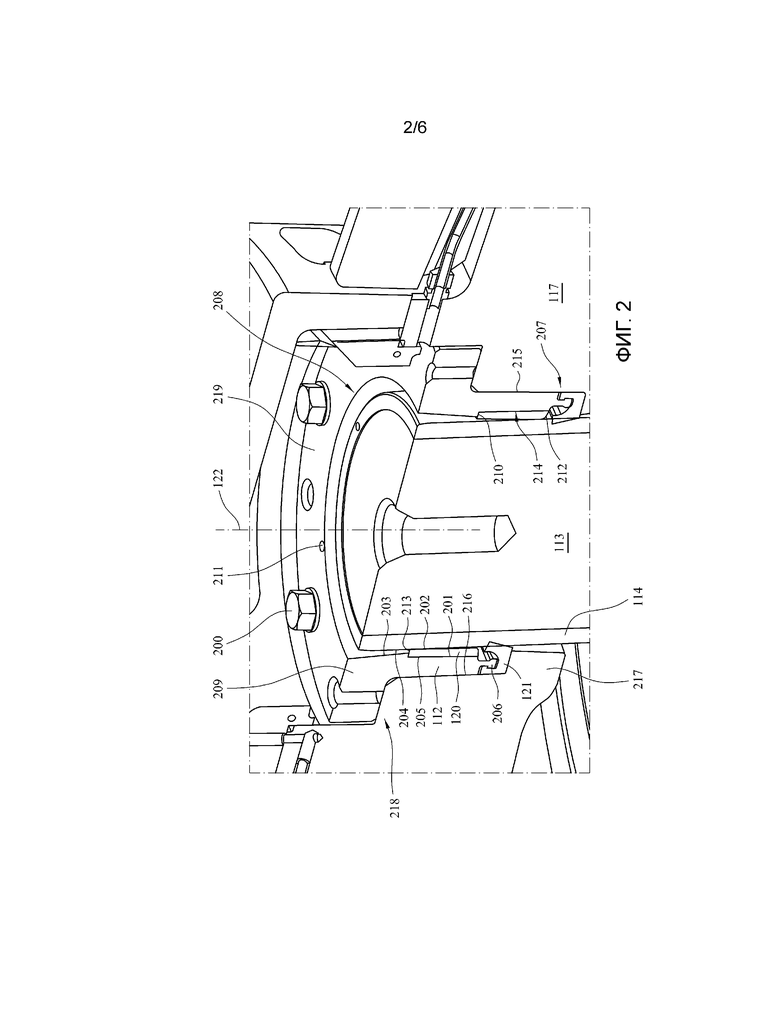

на Фиг. 2 приведен общий вид, в увеличенном масштабе, узла вкладыша крестовины, показанного на Фиг. 1, который расположен у верхнего конца основного вала;

на Фиг. 3 приведен вид сбоку в разрезе узла вкладыша крестовины, показанного на Фиг. 2, который расположен у верхнего конца основного вала;

на Фиг. 4 приведен вид сбоку в разрезе узла вкладыша крестовины, показанного на Фиг. 3, который снят с вала;

на Фиг. 5 приведен поперечный разрез, в увеличенном масштабе, части узла вкладыша крестовины, показанного на Фиг. 4; и

на Фиг. 6 приведен общий вид снизу, в увеличенном масштабе, области узла вкладыша крестовины, показанного на Фиг. 5.

Подробное описание предпочтительного варианта реализации

Если обратиться к Фиг. 1, дробилка 1 содержит корпус 100, имеющий верхнюю часть 101 и нижнюю часть 102. Дробящая головка 103 установлена на удлиненном валу 107, имеющем продольную ось 115. Первый (внутренний) дробящий конус 105 неподвижно установлен на дробящей головке 103, и второй (внешний) дробящий конус 106 неподвижно установлен на верхней части 101 корпуса. Между расположенными друг против друга дробящими конусами 105, 106 создана зона 104 дробления. Зона 109 выгрузки расположена непосредственно под зоной 104 дробления и образована, отчасти, нижней частью 102 корпуса.

С основным валом 107 посредством приводного вала 108 и подходящей зубчатой передачи 116 соединен привод (не показан), чтобы обеспечить вращение вала 107 с эксцентриситетом вокруг продольной оси 122 дробилки, а также вращательно-маятниковое движение головки 103 и оболочки 105 и измельчение ими материала, введенного в зону 104 дробления. Соответственно, продольная ось 115 основного вала 107 совершает колебательное движение вокруг продольной оси 122 дробилки. Верхняя концевая часть 113 вала 107 установлена с возможностью осевого вращения в узле верхнего подшипника и вкладыше 112 крестовины, который расположен между частью 113 основного вала и центральным утолщением 117, расположенным вокруг оси 122. Аналогичным образом, опорой нижней концевой части 118 вала 107 служит нижний узел 119 подшипника.

Верхняя часть 101 корпуса содержит верхнюю чашу 111, установленную на нижнюю часть 102 корпуса (иначе называемую нижней чашей), и узел 110 крестовины, который проходит от верхней чаши 111 и представляет собой верхнюю часть дробилки. Крестовина 110 содержит две диаметрально противоположных ветви, которые проходят в радиальном направлении наружу от центрального утолщения 117. Ветви крестовины прикреплены к верхней части верхней чаши 111 через промежуточный кольцевой фланец таким образом, что ветви крестовины и верхняя чаша 111 образуют единую конструкцию и изготовлены как единое целое.

Верхняя концевая часть 113 вала защищена кольцевой втулкой вала 114, внутри которой эта часть 113 установлена. Вкладыш 112 крестовины установлен в центральном утолщении 117 для контакта с обращенной в радиальном направлении наружу поверхностью 204 втулки 114, когда втулка 114 вращается внутри центрального утолщения 117. Чтобы обеспечить опору для вращающейся втулки 114, если смотреть в радиальном направлении, между нижней в осевом направлении частью вкладыша 112 и втулкой 114 вала и соосно с ними установлено кольцо 120, работающее на износ, которое, из-за его относительных размеров и расположения, предотвращает контакт втулки 114 с вкладышем 112. Это выгодно с точки зрения исключения необходимости замены всего вкладыша 112, который в противном случае изнашивался бы из-за фрикционного контакта с втулкой 114 при ее вращении. Кольцо 120 может быть закреплено на вкладыше 112 при помощи специальных крепежных элементов, которые здесь описаны, либо может быть установлена внутри вкладыша 112 с посадкой, которая обеспечивается за счет термической усадки. Соответственно, в некоторых вариантах реализации настоящего изобретения, кольцо 120 во вкладыше 112 можно снимать и заменять при износе. В качестве альтернативы, весь узел может быть выполнен с возможностью замены после износа кольца 120. Кроме того, выгодно, если кольцо 120 содержит материал, отличающийся от материала вкладыша 112, чтобы оптимизировать ее износостойкость. Так как общие размеры кольца 120 значительно меньше, чем у вкладыша 112, увеличенные затраты на износостойкий материал сохраняются на минимальном уровне, эти затраты были бы запретительными в противном случае, когда кольцо представляло бы собой часть вкладыша 112, имеющего значительно большие размеры.

Если обратиться к Фиг. 2-6, вкладыш 112 имеет в общем кольцевой корпус в виде полого цилиндра, проходящий вокруг оси 122 и расположенный по центру внутри утолщения 117 крестовины. Вкладыш 112 имеет поверхность 203, обращенную в радиальном направлении внутрь, в его верхней в осевом направлении половине и соответствующую поверхность 201, обращенную в радиальном направлении внутрь, в его нижней в осевом направлении половине. Внутренняя поверхность 201 выполнена в виде ступеньки, удаленной в радиальном направлении наружу от оси 122 относительно внутренней поверхности 203, чтобы создать кольцевой буртик 210 во внутренней области вкладыша 112, который расположен приблизительно посередине, если смотреть в осевом направлении, между первым концом 208 вкладыша 112, верхним в осевом направлении, и вторым концом 207 вкладыша 112, нижним в осевом направлении. Противоположная, обращенная в радиальном направлении внутрь поверхность 215 вкладыша 112 выполнена с возможностью контакта и сопряжения с обращенной в радиальном направлении внутрь поверхностью 216 утолщения 117 крестовины. Область между обращенной наружу поверхностью 215 и обращенными внутрь поверхностями 201, 203 образует кольцевую стенку вкладыша 112. В радиальном направлении наружу от первого конца 208, верхнего в осевом направлении, выступает кольцевой фланец 209, предназначенный для установки вкладыша 112 на кольцевой полке 218, созданной в верхней части центрального утолщения 117. Первый конец 208 образован верхней в осевом направлении поверхностью 219 фланца 209. Через фланец 209 и в полку 218 в осевом направлении проходит множество блокирующих болтов 200, предназначенных для недопущения вращения вкладыша 112 относительно оси 122 и центрального утолщения 117. Кроме того, в осевом направлении через фланец 209 проходит множество отверстий 211, предназначенных для создания каналов для смазочного масла и т.п.в области между вкладышем 112 и втулкой 114. Как изображено на Фиг. 2-Фиг.6, поверхность 203, верхняя в осевом направлении и обращенная в радиальном направлении внутрь, проходит с наклоном в радиальном направлении внутрь, к оси 122, от верхнего конца 208 к кольцевому буртику 210, в результате чего эта поверхность 203 проходит в поперечном направлении относительно оси 122. Это обеспечивает необходимый зазор для реализации прецессии части 113 основного вала и втулки 114 внутри утолщения 117. Поверхность 201, нижняя в осевом направлении и обращенная в радиальном направлении внутрь, проходит под углом к верхней поверхности 203 и, по существу, параллельно оси 122. Это создает посадочное место для установки кольца 120 вдоль оси 122, являющейся ее осью симметрии. Нижний в осевом направлении конец вкладыша 112 заканчивается кольцевой пятой 206, выполненной с возможностью установки и удерживания в требуемом положении уплотнительного кольца 121 (изготовленного из деформируемого материала, такого как резина или полимер), с возможностью снятия установленного на втором конце 207 вкладыша 112, нижнего в осевом направлении (и в частности, ниже него).

Кольцо 120, работающее на износ, имеет в общем кольцевой корпус в виде полого цилиндра с поверхностью 202, обращенной в радиальном направлении внутрь, и поверхностью 205, обращенной в радиальном направлении наружу, которые проходят соосно от первого, верхнего конца 213 до второго, нижнего конца 212. Радиальная толщина кольца 120 меньше соответствующей толщины вкладыша 112, где эти толщины измерены между противоположными и соответствующими обращенными внутрь и обращенными наружу поверхностями 202, 205 и 201, 215. В частности, радиальная толщина кольца 120 приблизительно равна или меньше половины соответствующей толщины вкладыша 112. Первый конец 213 кольца 120 выполнен с возможностью примыкания к кольцевому буртику 210 для предотвращения осевого перемещения кольца 120 вверх, с выходом из кольцевого углубления 214, которое создано внутри относительно кольца 120 и образовано поверхностью 201, обращенной в радиальном направлении внутрь, и буртиком 210. С учетом относительной радиальной протяженности буртика 210 и радиальной толщины кольца 120, кольцо 120 выступает в радиальном направлении внутрь относительно обращенных внутрь поверхностей 201, 203 вкладыша 112 таким образом, что создает внутренний "рельеф" вкладыша 112 при ее установке в требуемое положение, как показано на Фиг. 2-Фиг.6.

Обращенная в радиальном направлении внутрь поверхность 202 кольца 120 имеет закругление 500 на втором конце 212, как изображено на Фиг. 5 и 6. То есть, обращенная внутрь поверхность 202 сходится по конусу в направлении наружу в области закругления 500, к обращенной наружу поверхности 205. Эта конфигурация обеспечивает плавный переход к кольцевой криволинейной области 501 вкладыша 112, которая проходит в радиальном направлении внутрь от пяты 206 на втором конце 207 вкладыша. Область 501 образует кольцевую полость для помещения в нее части уплотнительного кольца 121 и некоторого объема смазочного масла. Уплотнительное кольцо 121, кроме того, удерживается в требуемом положении и прижимается в осевом направлении к пяте 206 кольцевым ободом 217, который выступает в радиальном направлении внутрь в нижней в осевом направлении части центрального утолщения 117.

Кольцо 120 закреплено во вкладыше 112 с невозможностью ее вращения и осевого перемещения при помощи множества крепежных элементов, выполненных в виде болтов (или винтов) 400. Каждый болт 400 установлен в соответствующем резьбовом отверстии, которое проходит в осевом направлении вверх из области второго конца 207 вкладыша и второго конца 212 кольца 120. В частности, каждое отверстие образовано выемками 401, 402 взаимно дополняющей формы в виде части цилиндра, которые созданы в соответствующих, нижних в осевом направлении концах кольца 120 и вкладыша 112. Соответственно, каждый болт 400 устанавливают на границе между обращенной наружу поверхностью 205 кольца и обращенной внутрь поверхностью 201 вкладыша на соответствующих нижних, вторых концах 212, 217. При этой конфигурации кольцо 120 можно удобным образом прикреплять к вкладышу 112 и снимать с него, используя проходящие в осевом направлении болты 400, доступ к которым возможен со стороны нижней в осевом направлении части центрального утолщения 117, когда вал 107 и втулка 114 сняты. Соответственно, каждый болт 400 содержит головку 600, с которой можно работать при помощи подходящего инструмента.

Согласно следующим конкретным вариантам реализации настоящего изобретения, кольцо 120 может быть прикреплено к вкладышу 112 с невозможностью ее вращения при помощи любых подходящих средств закрепления. Такие крепежные конструкции могут содержать соединения "гребень-канавка", в случае которых кольцо 120 перемещают во вкладыше 112 со скольжением в осевом направлении вверх, а затем поворачивают, чтобы расположить выступы блокировки, проходящие в радиальном направлении от кольца 120, в углублениях блокировки, созданных на обращенной внутрь поверхности вкладыша 112.

Согласно другим конкретным вариантам реализации настоящего изобретения, кольцо 120 и вкладыш 112 могут содержать работающую совместно винтовую резьбу, созданную на соответствующих поверхностях 205 и 201. Тогда кольцо 120 во вкладыше 112 можно блокировать при помощи фиксирующих штифтов, болтов, заклепок или выступов, которые обеспечены во вторых, нижних в осевом направлении частях 207, 212, соответственно, вкладыша 112 и кольца 120.

Для уменьшения износа и продления срока ее службы кольцо 120 содержит материал, отличающийся от материала вкладыша 112. В частности, кольцо 112 содержит металл, керамику или полимер, имеющие повышенную износостойкость по сравнению с материалом вкладыша 112, который, как правило, представляет собой серый чугун. В одном конкретном варианте реализации настоящего изобретения кольцо 120 содержит бронзу. Это особенно выгодно с точки зрения возможности установки кольца 120 во вкладыше с посадкой за счет усадки (чтобы обеспечить надежную фрикционную посадку) с необязательной последующей установкой болтов 400 в соответствующие отверстия 401, 402.

При сборке, как показано на Фиг. 1-6, обращенную в радиальном направлении внутрь поверхность 202 кольца 120 располагают для взаимного контакта вплотную к обращенной в радиальном направлении наружу поверхностью втулки 114 основного вала. Верхняя концевая часть 113 вала 107 может перемещаться с прецессией в круглом отверстии узла вкладыша, которое образовано обращенной внутрь поверхностью 203 вкладыша 112 и поверхностью 202 кольца 120. После продолжительного использования кольца 120 можно легко снять и заменить во вкладыше 112, не имеющем какого-либо износа или повреждения из-за вращения втулки 114 и части 113 внутри утолщения 117. Таким образом, данный узел вкладыша имеет преимущества с точки зрения уменьшения количества материала, которое требуется заменить, и оптимизации физических и механических характеристик конкретных компонентов узла, подходящих с точки зрения износостойкости в качестве частей, эффективно работающих на износ.

Если обратиться к Фиг. 5, осевая длина М вкладыша 112 определяется как осевое расстояние между первым концом 208 вкладыша (соответствующим верхней кольцевой поверхности 219) и вторым концом 207 вкладыша, в частности, областью 502 вкладыша 112, которая расположена в том же осевом положении, что и нижний, второй конец 212 кольца 120. Область 502, соответственно, находится, если смотреть в осевом направлении, между первым 208 и вторым 207 концами вкладыша и выше пяты 206. Кроме того, соответствующая осевая длина С кольца 120 определяется как осевое расстояние между соответствующими первым 213 и вторым 212 концами кольца и соответствует полной осевой длине кольца 120.

Согласно конкретному варианту реализации настоящего изобретения, осевая длина М больше осевой длины С, и, в частности, длина С меньше 75% (и, возможно, меньше 60%) длины М. Соответственно, кольцо 120 не проходит в верхнюю в осевом направлении часть вкладыша 112. Такая конфигурация имеет преимущество с точки зрения оптимизации объема материала кольца 120, имеющего более высокие характеристики, в данном узле вкладыша.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВНЕШНЯЯ ДРОБЯЩАЯ БРОНЯ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2568746C2 |

| УЗЕЛ ВЕРХНЕЙ ЧАШИ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2647084C2 |

| УЗЕЛ НАРУЖНОЙ ДРОБЯЩЕЙ БРОНИ КОНУСНОЙ ДРОБИЛКИ И УПЛОТНИТЕЛЬНОГО КОЛЬЦА | 2014 |

|

RU2648366C2 |

| НАРУЖНЫЙ ДРОБЯЩИЙ КОЖУХ КОНУСНОЙ ДРОБИЛКИ | 2014 |

|

RU2652133C2 |

| ГЛАВНЫЙ ВАЛ КОНУСНОЙ ДРОБИЛКИ И СБОРОЧНЫЙ УЗЕЛ | 2014 |

|

RU2648373C1 |

| ВТУЛКА ГЛАВНОГО ВАЛА КОНУСНОЙ ДРОБИЛКИ | 2013 |

|

RU2645328C2 |

| ЗАЩИТНЫЕ ЭЛЕМЕНТЫ ПЛЕЧ ТРАВЕРСЫ КОНУСНОЙ ДРОБИЛКИ | 2014 |

|

RU2652145C2 |

| УЗЕЛ НИЖНЕГО КОРПУСА ГИРАЦИОННОЙ ДРОБИЛКИ И ЭЛЕМЕНТЫ ФУТЕРОВКИ РЫЧАГОВ | 2014 |

|

RU2653551C2 |

| ЩИТ РЕБРА КРЕСТОВИНЫ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2622336C2 |

| КОНУСНАЯ ДРОБИЛКА И ВКЛАДЫШ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2639887C2 |

Группа изобретений относится к конструктивным элементам гирационных дробилок. Узел расположен радиально между крестовиной верхней чаши и основным валом дробилки, установленным с возможностью прецессии в дробилке. Узел содержит кольцевой основной корпус, проходящий вокруг оси узла и имеющий обращенную в радиальном направлении наружу поверхность, предназначенную для расположения напротив крестовины верхней чаши, и обращенную в радиальном направлении внутрь поверхность, предназначенную для расположения напротив основного вала или втулки, окружающей основной вал. Основной корпус изготовлен из первого материала и имеет первый конец с установочным фланцем, проходящим в радиальном направлении наружу, и второй конец, предназначенный для расположения в дробилке ниже первого конца. Узел включает кольцо, работающее на износ, расположенное на обращенной внутрь поверхности и проходящее в радиальном направлении внутрь от основного корпуса для контакта с основным валом или втулкой. Кольцо установлено на основном корпусе с недопущением его независимого вращения вокруг оси относительно основного корпуса. Кольцо содержит второй материал, имеющий износостойкость больше, чем у первого материала. Кольцо имеет осевую длину, соответствующую расстоянию между ее первым концом и вторым концом, которая меньше 75% осевой длины основного корпуса, соответствующей расстоянию между первым концом основного корпуса и областью основного корпуса, расположенной в том же осевом положении, что и второй конец кольца. Кольцо расположено в осевом направлении ближе ко второму концу основного корпуса, чем к его первому концу. Обращенная внутрь поверхность и/или кольцо содержат проходящий в радиальном направлении упор, предназначенный для разделения в осевом направлении и недопущения перемещения кольца в осевом направлении к первому концу. Обращенная внутрь поверхность основного корпуса проходит в поперечном направлении относительно оси узла с наклоном в радиальном направлении наружу таким образом, что в осевом направлении радиальное расстояние обращенной внутрь поверхности от оси в месте нахождения первого конца основного корпуса было больше радиального расстояния этой поверхности от оси в месте нахождения упора или в месте поблизости от него. Гирационная дробилка содержит узел вкладыша крестовины. Обеспечивается создание вкладыша крестовины, выполненного с возможностью защиты внутренней в радиальном направлении области крестовины верхней чаши, и повышение износостойкости по сравнению с обычными вкладышами. 2 н. и 11 з.п. ф-лы, 6 ил.

1. Узел вкладыша крестовины гирационной дробилки для расположения радиально между крестовиной (110) верхней чаши и основным валом (107) дробилки, установленным с возможностью прецессии в дробилке, содержащий:

- кольцевой основной корпус (112), проходящий вокруг оси (122) узла и имеющий обращенную в радиальном направлении наружу поверхность (215), предназначенную для расположения напротив крестовины (110) верхней чаши, и обращенную в радиальном направлении внутрь поверхность (201, 203), предназначенную для расположения напротив основного вала (107) или втулки (114), окружающей основной вал (107), причем основной корпус (112) изготовлен из первого материала, и основной корпус (112) имеет первый конец (208) с установочным фланцем (209), проходящим в радиальном направлении наружу, и второй конец (207), предназначенный для расположения в дробилке ниже первого конца (208); и

- кольцо (120), работающее на износ, расположенное на обращенной внутрь поверхности (201) и проходящее в радиальном направлении внутрь от основного корпуса (112) для контакта с основным валом (107) или втулкой (114), причем кольцо (120) установлено на основном корпусе (112) с недопущением его независимого вращения вокруг оси (122) относительно основного корпуса (112),

при этом кольцо (120) содержит второй материал, имеющий износостойкость больше, чем у первого материала, и имеет осевую длину (С), соответствующую расстоянию между ее первым концом (213) и вторым концом (212), которая меньше 75% осевой длины (М) основного корпуса (112), соответствующей расстоянию между первым концом (208) основного корпуса (112) и областью (502) основного корпуса (112), расположенной в том же осевом положении, что и второй конец (212) кольца,

причем кольцо (120) расположено в осевом направлении ближе к второму концу (207) основного корпуса (112), чем к его первому концу (208),

обращенная внутрь поверхность (201, 203) и/или кольцо (120) содержат проходящий в радиальном направлении упор (210), предназначенный для разделения в осевом направлении и недопущения перемещения кольца (120) в осевом направлении к первому концу (208),

отличающийся тем, что

обращенная внутрь поверхность (201, 203) основного корпуса (112) проходит в поперечном направлении относительно оси (122) узла с наклоном в радиальном направлении наружу таким образом, что в осевом направлении радиальное расстояние обращенной внутрь поверхности (201, 203) от оси в месте нахождения первого конца (208) основного корпуса (112) было больше радиального расстояния этой поверхности (201, 203) от оси в месте нахождения упора (210) или в месте поблизости от него.

2. Узел по п. 1, в котором осевая длина (С) кольца (120) меньше 60% осевой длины (М) основного корпуса (112).

3. Узел по п. 1, в котором упор (210) содержит ступеньку на обращенной внутрь поверхности (201, 203) основного корпуса (112).

4. Узел по п. 3, в котором ступенька содержит углубление (214) на обращенной внутрь поверхности (201, 203), проходящее в осевом направлении от второго конца (207), которое заканчивается в верхней в осевом направлении части кольцевым буртиком (210), в результате чего кольцо (120) по меньшей мере отчасти помещено внутрь углубления (214), и первый конец (213) кольца (120) примыкает к кольцевому буртику (210).

5. Узел по п. 4, дополнительно содержащий множество крепежных элементов (400), проходящих между манжетой (120) и основным корпусом (112).

6. Узел по п. 5, в котором крепежные элементы (400) расположены соосно основному корпусу (112) и/или кольцу (120) и установлены в осевом направлении на втором конце (207) основного корпуса (112) или поблизости от него.

7. Узел по п. 6, в котором кольцо (120) проходит исключительно в осевом направлении в той части основного корпуса (112), которая ближе к второму концу (207), чем к первому концу (208), в результате чего та часть основного корпуса (112), которая ближе к первому концу (208), лишена кольца (120).

8. Узел по любому из пп. 1-7, в котором осевая длина (С) кольца (120) находится в диапазоне 20-60% осевой длины (М) основного корпуса (112).

9. Узел по любому из пп. 1-7, в котором, по физическим или механическим свойствам, второй материал отличается от первого материала одним или более из следующего:

- материал имеет более высокую твердость;

- материал является более мягким, с уменьшенным трением или коэффициентом трения; и

- материал имеет более низкое поверхностное давление.

10. Узел по любому из пп. 1-7, в котором второй материал содержит один материал или комбинацию материалов из следующей группы:

- металл или металлический сплав;

- сплав на основе меди/цинка;

- марганцовистая сталь;

- полимер;

- керамика.

11. Узел по любому из пп. 1-7, в котором радиальная толщина основного корпуса (112) между обращенной внутрь (201) и обращенной наружу (215) поверхностями больше радиальной толщины кольца (120) между обращенной в радиальном направлении внутрь (202) и обращенной в радиальном направлении наружу (205) поверхностями кольца (120).

12. Узел по любому из пп. 1-7, в котором второй конец (212) кольца (120) содержит закругление (500), обеспечивающее уменьшение радиальной толщины кольца (120) на втором конце (207), между обращенной внутрь (202) и обращенной наружу (205) поверхностями кольца (120).

13. Гирационная дробилка, содержащая узел по любому из предшествующих пунктов.

| WO 9417913 A1, 18.08.1994 | |||

| US 1110887 A, 15.09.1914 | |||

| US 3813047 A, 28.05.1974 | |||

| Манжетное уплотнение сферических подпятников конусных дробилок | 1961 |

|

SU142514A1 |

| Крышка для загрузочной коробки газогенератора | 1927 |

|

SU14532A1 |

Авторы

Даты

2018-09-24—Публикация

2014-10-29—Подача