Изобретение относится к области разделения материалов, а именно к способам комплексной очистки грунтов и шламов, загрязненных ртутью, и может быть использовано для выделения металлической ртути, а также амальгамы и других соединений ртути.

По данным Доклада «Оценка поступлений ртути в окружающую среду с территории Российской Федерации», подготовленного для Совета стран Арктики по проблемам предотвращения загрязнения Арктики (АСАР) в 2005 году, на территории России хранится 1.1 млн т ртутьсодержащих отходов. 58% всей массы отходов характеризуется содержанием ртути в 10-30 мг/кг, около 12% содержат ртуть от 100 до 5000 мг/кг и 30% содержат ртуть более 5000 мг/кг. Количество ртути в грунтах и отвалах промышленных предприятий оценивается в 3000 т, в отвалах, хвостах обогащения, шламонакопителях золотодобывающей промышленности накоплено до 6000 т ртути. По опубликованным данным, ежегодно из мест хранения отходов промышленных предприятий в почвогрунты поступает до 50 т, в воздух - до 3.5 т ртути.

За весь период добычи золота в России в окружающую среду могло поступить 6350-6690 т ртути, из них 6125-6660 т за счет потерь при амальгамировании и 230-245 т в результате извлечения с золотосодержащими рудами и породами. Как показывают результаты исследований, наиболее сильное ртутное загрязнение наблюдается вблизи золотоизвлекательных фабрик, где ртуть непосредственно использовалась в технологических процессах. Так, было установлено, что содержание ртути в объектах окружающей среды может превышать предельно допустимую концентрацию (ПДК) в 4-100 раз. Чрезвычайно высокие концентрации ртути в 1000-2000 мг/кг (50-100 ПДК для почв) зарегистрированы в хвостах обогащения и загрязненных грунтах вблизи установок по получению и переработке золотосодержащих концентратов. В ряде районов (Красноярск, Чита, Благовещенск, Хабаровск) разрабатываются и применяются технологии по утилизации такого сырья с выделением золота и ртути.

Техногенные аварии различного характера, вывод из эксплуатации и демонтаж объектов, загрязненных ртутью, привели к появлению территорий, почвогрунты которых оказались загрязнены тяжелыми металлами, в частности ртутью. Попадая в окружающую среду, ртуть участвует в процессах миграции, оказывая длительное негативное влияние на экосистемы. Почвогрунты, загрязненные металлической ртутью, представляют не меньшую опасность: токсичность паров, высокая вероятность их конвективного переноса и, как следствие, последующее осаждение и распространение загрязнения на прилегающие и удаленные территории.

В связи с этим очевидна необходимость разработки надежных высокоэффективных методов очистки грунтов и шламов и последующей рекультивации загрязненных территорий.

Из уровня техники известна поточная линия переработки металлоносных песков для обогащения труднообогатимых золотосодержащих руд и россыпей с попутным выделением металлической ртути, включающая дезинтегрирующий классификатор, устройство первичного обогащения, гравитационный концентратор, накопители, насосную систему, концентратор, устройство для возгонки ртути в замкнутом цикле и устройство для плавки золота с абсорбером. В известной линии накопитель первичной стадии обогащения снабжен кассетами амальгамации, а насосная система установлена с возможностью подачи тяжелых минералов первичной стадии обогащения после их амальгамации в распределитель потоков пульпы гравитационного концентратора, выполненного с накопителем минеральных включений, сорбировавших ртуть, и накопителем магнитной фракции, имеющими кассеты амальгамации (см. патент RU 2160165, кл. В03В 9/00, С22В 11/10, опубл. 10.12.2000). Недостатком известного технического решения является то, что оно не позволяет производить очистку от ртути грунтов и шламов.

Из уровня техники также известен мобильный комплекс для переработки и утилизации техногенных отходов предприятий по получению драгоценных металлов, углеобогатительных фабрик (хвостов, шламохранилищ) и т.п., которые наряду с драгоценными металлами могут содержать ртуть (амальгаму) и другие тяжелые металлы (Горная промышленность, 2009, №4, с. 42-49), выполняющий следующие операции:

- выделение крупнокусковой фракции (больше 50 мм);

- выделение фракции размером от 2 до 50 мм и приготовление пульпы из оставшейся части материала путем смешения его с оборотной водой;

- дезинтеграция почвенных агрегатов, диспергирование пульпы;

- гидроклассификация пульпы с получением мелкодисперсной фракции и песковых фракций, представляющих смесь минералов, драгоценных металлов, металлической ртути, в том числе амальгамы, а также других тяжелых металлов;

- концентрирование песковых фракций и выделение из них драгоценных металлов, металлической ртути, в том числе амальгамы, и других тяжелых металлов;

- отстаивание, флокуляция и сгущение мелкодисперсной фракции, полученной на стадиях гидроклассификации и концентрирования путем добавления флокулянта;

- очистка оборотной воды от механических взвесей и растворимых форм тяжелых металлов.

Полученную в результате переработки сгущенную мелкодисперсную фракцию направляют в отвал. Выделенные на стадии очистки оборотной воды загрязняющие вещества направляют на хранение и утилизацию токсических веществ.

К недостаткам известного решения относится следующее:

- выделение металлической ртути (амальгамы) проводится после гидроклассификации пульпы, что может приводить к попаданию их в чистые фракции;

- применение химических реагентов для сгущения мелкодисперсной фракции увеличивает объем промывных вод и, соответственно, материальные затраты;

- способ непригоден для очистки грунтов и шламов вследствие значительных различий их минералогического и гранулометрического составов от составов отходов обогатительных производств.

Известен способ очистки радиоактивно загрязненных грунтов (Атомная энергия, 2007, т. 103, вып. 6, с. 381-387), включающий следующие операции:

- отбор почвогрунтов с загрязненной территории;

- выделение фракции больше 100 мм;

- дезинтеграция (разрушение) почвенных агрегатов и приготовление пульпы;

- выделение фракции от 3 до 100 мм и фракции меньше 3 мм;

- гидроклассификация (водно-гравитационная сепарация) пульпы на песковую и мелкодисперсную фракции с размером частиц больше 0,1 мм и меньше 0,1 мм соответственно;

- флокуляция с участием химических реагентов, сгущение, обезвоживание мелкодисперсной фракции;

- очистка оборотной воды;

- захоронение обезвоженной мелкодисперсной фракции, содержащей радионуклиды.

Недостатками этого способа являются попадание в песковую фракцию ртути в виде мелких капель, а также применение химических реагентов для сгущения мелкодисперсной фракции, что увеличивает объем промывных вод и, соответственно, материальные затраты.

Наиболее близким по технической сущности к предлагаемому изобретению является способ очистки грунтов и шламов от загрязнений металлической ртутью, включающий выделение фракции крупностью менее 10 мм, формирование на ее основе пульпы, разделение пульпы на компоненты и отделение металлической ртути (см. патент RU 2562806, кл. В03В 9/00, опубл. 10.09.2015). Основным недостатком известного способа является низкая степень концентрирования и извлечения ртути из почвогрунтов.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в упрощении и повышении качества очистки. Поставленная задача решается, а технический результат достигается тем, что в способе очистки грунтов и шламов от загрязнений металлической ртутью, включающем выделение фракции крупностью менее 10 мм, формирование на ее основе пульпы, разделение пульпы на компоненты и отделение металлической ртути, пульпу разделяют на компоненты в отсадочной машине с постелью из стальной дроби размером 1.8-2.2 мм, расположенной над решеткой с размером ячеек от 0.5-1.0 мм, а металлическую ртуть отделяют путем отстаивания нижнего слива отсадочной машины. Предпочтительно под постель отсадочной машины с частотой 130-350 раз/мин подают воду со скоростью 15-20 м3/м2⋅ч.

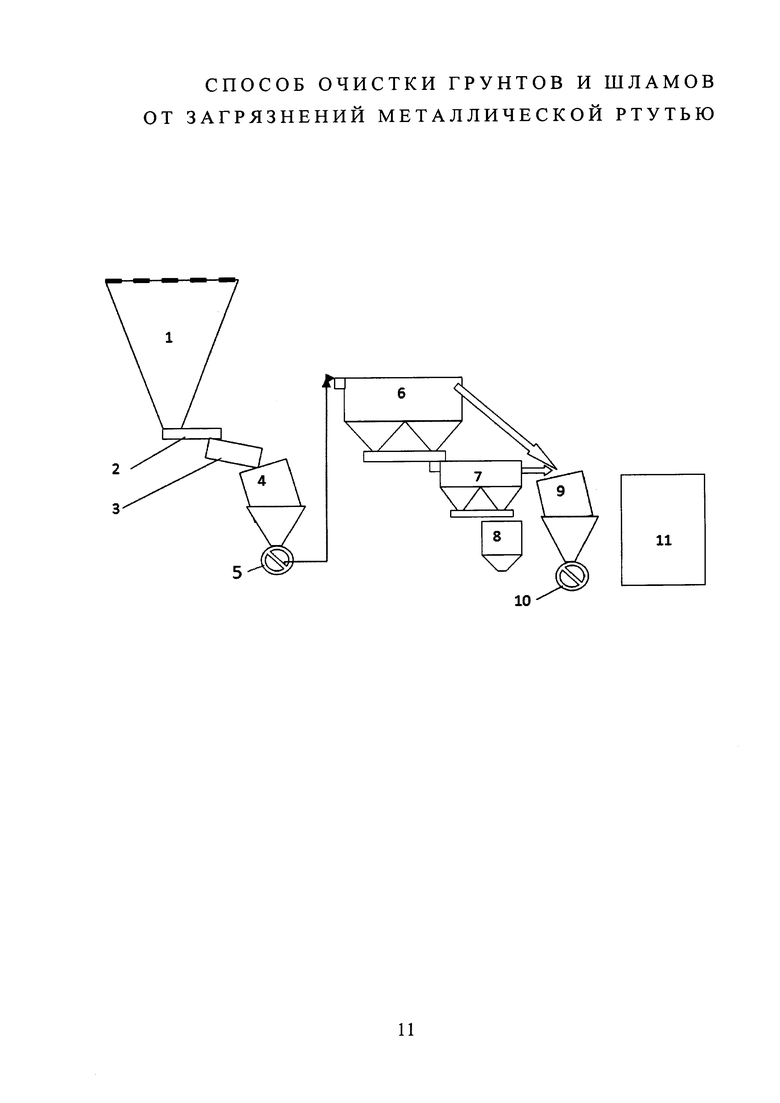

На чертеже представлена схема установки, реализующей предлагаемый способ.

Способ очистки грунтов и шламов от загрязнений металлической ртутью может быть реализован с помощью установки, содержащей приемный бункер 1 с грохотом 100 мм, питатель 2, вибрационный грохот 3 с размером ячеек 10 мм, пластинчатый сгуститель 4, бетононасос 5, первую отсадочную машину 6, вторую отсадочную машину 7 с отстойником 8, пластинчатый сгуститель 9, шламовый насос 10 и установку 11 очистки оборотной воды, связанные между собой трубопроводами с запорно-регулирующей и контрольно-измерительной аппаратурой (на чертеже не показаны).

Установка реализует предлагаемый способ следующим образом.

Загрязненные ртутью грунты и шламы собирают из мест загрязнения и сортируют на грохоте приемного бункера 1, отделяя крупнокусковые фракции (строительные конструкции, мусор, кирпичи, бетон, битум, ткань и т.п.) и растительные остатки с размером более 100 мм. Отделенные крупнокусковые остатки промывают водой и возвращают на место отбора грунтов и шламов. Поступивший в бункер материал подвергают дезинтеграции путем просеивания на грохоте 3 с размером ячеек 10 мм, орошаемом оборотной водой. Оставшийся материал в виде фракций больше 10 мм и растительные остатки контролируют на содержание ртути и возвращают на место отбора. Выбор размера ячеек в грохоте 3 обусловлен тем, что в случае использования более крупных ячеек неоправданно увеличивается объем материала для последующей гравитационной сепарации без существенного снижения содержания ртути в оставшемся материале, а при использовании более мелких ячеек наблюдается проскок ртути в оставшийся материал, что делает его непригодным для захоронения.

Фракцию менее 10 мм с грохота 3 направляют на приготовление пульпы путем перемешивания с водой, после чего проводят сгущение пульпы в сгустителе 4. Пульпу из сгустителя 4 направляют в первую отсадочную машину 6, через постель которой проходит переменная по направлению вертикальная струя воды. При этом происходит разделение грунтов и шламов по плотности с разделением на крупнодисперсную и мелкодисперсную фракции. Крупнодисперсную фракцию направляют на захоронение, а мелкодисперсную фракцию направляют на выделение ртути во вторую отсадочную машину 7.

Постель второй отсадочной машины 7 выполнена из стальной дроби диаметром 1.8-2.2 мм, высота постели составляет не менее 50 мм. Было выявлено, что применение стальной дроби с размерами менее 1.8 мм приводит к чрезмерному повышению гидравлического сопротивления постели и выносу дроби с промытым материалом, а с размерами более 2.2 мм - к чрезмерному снижению гидравлического сопротивления постели, что приводит к увеличению выхода мелкодисперсной фракции и затрудняет выделение ртути в отстойнике. Применение других известных видов металлической дроби, например дроби, изготовленной из чугуна, приводит к выносу дроби в продукты переработки.

Решето машины 5 выполнено из металлической сетки с размером ячейки 0.5-1.0 мм. Было обнаружено, что при размере ячеек больше 1 мм резко увеличивается выход песков, а меньше 0.5 мм - появляется проскок ртути в виде мелких капель со сливом.

Под решето отсадочной машины 7 подают поток оборотной воды со скоростью 15-20 м3/м2⋅ч и с частотой 130-350 раз/мин, что позволяет уменьшить выход песка вместе со ртутью. Было обнаружено, что при скорости подачи воды менее 15 м3/м2⋅ч увеличивается выход мелкодисперсной фракции, осложняющий отделение ртути в отстойнике, а при скорости подачи воды более 20 м3/м2⋅час появляется проскок ртути со сливом в виде мелких капель.

Верхний слив машины 7 направляют в установку 6 очистки оборотной воды, обезвоживают известными методами, контролируют на содержание ртути и направляют либо в место отбора грунтов и шламов, либо на захоронение или термическую переработку. Нижний слив машины 7 направляют в отстойник 8, где отделяют металлическую ртуть, а песковую фракцию, загрязненную водонерастворимыми формами ртути, собирают в герметичные емкости и направляют на термическое обезвреживание. Металлическую ртуть направляют на рафинирование известными методами. Осветленную оборотную воду из установки 11 возвращают в цикл.

Таким образом, благодаря тщательному подбору рабочих параметров предлагаемый способ может быть реализован на широкодоступном относительно недорогом классическом оборудовании для промывки песков, содержащих мелкое золото, при небольшом изменении конструкции отсадочной машины (установки сетки с размером ячейки 1,0-0,5 мм), при этом значительно упрощая и повышая качество очистки грунтов и шламов от загрязнений металлической ртутью, поскольку позволяет:

- создать и реализовать малоотходную безреагентную технологию очистки грунтов и шламов от ртути, соединений ртути, ее водонерастворимых форм, амальгамы в едином технологическом процессе без переналадки оборудования;

- сократить объем фракций грунтов и шламов, подлежащих захоронению или утилизации;

- обеспечить возможность возвращения чистых фракций грунтов и шламов в хозяйственный оборот;

- минимизировать количество вторичных отходов за счет организации непрерывного замкнутого цикла работы установки;

- повысить эффективность очистки грунтов и шламов за счет выделения из них металлической ртути (амальгамы) на начальном этапе переработки, а также концентрировании водонерастворимых форм ртути в мелкодисперсной фракции;

- создать экологически безопасную технологию, исключающую попадание ртути и ее соединений в чистые фракции, шламоотстойники, отвалы и т.п. и, соответственно, в окружающую среду;

- использовать выделенную металлическую ртуть и амальгаму в качестве сырья для получения товарного продукта.

Пример.

Загрязненный грунт, извлеченный из места розлива ртути, с влажностью 15% и концентрацией ртути 1600 мг/кг был собран и отправлен к месту очистки. Из ртутьсодержащего грунта (3000 кг) были выделены и промыты водой фракции с размером более 100 мм. Содержание ртути в крупных фракциях не превышало 2.1 мг/кг - ПДК для почв. Остаток после отделения крупнокусковых фракций загрузили в грохот с размером ячеек 10 мм, промыли на грохоте оборотной водой, после дезинтеграции пульпу подали на постель отсадочной машины из стальной дроби размером 2 мм, расположенной над решеткой с размером ячеек от 0.5 мм до 1.0 мм. Верхний слив машины направили в сгуститель, нижний слив направили в отстойник. Из отстойника извлекли 5 кг металлической ртути, которую направили на рафинирование. Отстой сгустителя содержал менее 100 мг/кг ртути, что соответствует IV классу опасности для окружающей среды (Отходы малоопасные по законодательству Российской Федерации) и позволяет захоронить его на полигоне бытовых отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОЧВОГРУНТА ОТ ЗАГРЯЗНЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562806C9 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 1999 |

|

RU2176557C2 |

| СПОСОБ КЛАССИФИКАЦИИ УГОЛЬНОГО ШЛАМА | 2024 |

|

RU2841437C1 |

| СПОСОБ ОЧИСТКИ ПОЧВ И ГРУНТОВ ОТ РАДИОНУКЛИДОВ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 2004 |

|

RU2275974C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛОСОДЕРЖАЩЕЙ ГОРНОЙ МАССЫ | 1999 |

|

RU2144430C1 |

| Способ извлечения металлической ртути из ртутьсодержащих отходов | 2015 |

|

RU2606376C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ ТЕХНОГЕННЫХ МЕСТОРОЖДЕНИЙ | 2021 |

|

RU2763829C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2011 |

|

RU2458008C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

Изобретение относится к области разделения материалов, а именно к способам комплексной очистки грунтов и шламов, загрязненных ртутью, и может быть использовано для выделения металлической ртути, а также амальгамы и других соединений ртути. Способ очистки грунтов и шламов от загрязнений металлической ртутью включает выделение фракции крупностью менее 10 мм, формирование на ее основе пульпы, разделение пульпы на компоненты и отделение металлической ртути. Пульпу разделяют на компоненты в отсадочной машине с постелью из стальной дроби размером 1,8-2,2 мм, расположенной над решеткой с размером ячеек от 0,5-1,0 мм. Металлическую ртуть отделяют путем отстаивания нижнего слива отсадочной машины. Под постель отсадочной машины с частотой 130-350 раз/мин подают воду со скоростью 15-20 м3/м2⋅ч. Технический результат - повышение качества очистки. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ очистки грунтов и шламов от загрязнений металлической ртутью, включающий выделение фракции крупностью менее 10 мм, формирование на ее основе пульпы, разделение пульпы на компоненты и отделение металлической ртути, отличающийся тем, что пульпу разделяют на компоненты в отсадочной машине с постелью из стальной дроби размером 1,8-2,2 мм, расположенной над решеткой с размером ячеек от 0,5-1,0 мм, а металлическую ртуть отделяют путем отстаивания нижнего слива отсадочной машины.

2. Способ по п. 1, отличающийся тем, что под постель отсадочной машины с частотой 130-350 раз/мин подают воду со скоростью 15-20 м3/м2⋅ч.

| СПОСОБ ОЧИСТКИ ПОЧВОГРУНТА ОТ ЗАГРЯЗНЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562806C9 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ШЛИХОВЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2057592C1 |

| RU 2008112777 A, 10.10.2009 | |||

| ПОТОЧНАЯ ЛИНИЯ ПЕРЕРАБОТКИ МЕТАЛЛОНОСНЫХ ПЕСКОВ С ГРАВИТАЦИОННЫМ КОНЦЕНТРАТОРОМ | 1999 |

|

RU2160165C1 |

| US 5244492 A, 14.09.1993 | |||

| DE 4135079 A1, 29.04.1993 | |||

| US 5183499 A, 02.02.1993 | |||

| САМЫГИН Н.А | |||

| и др | |||

| Отсадка | |||

| М.: Недра, 1976, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2018-09-25—Публикация

2017-02-27—Подача