Изобретение относится к способу сушки растворов с получением гранулированного продукта, обладающего повышенной гигроскопичностью, и может использоваться в различных областях химических технологий и смежных отраслей техники, где предъявляются повышенные требования к величине конечной влажности продукта.

Наиболее близким к заявленному объекту является способ получения гранулированного хлористого кальция безводного путем подачи в барабан порошкообразной фракции продукта (мелкая фракция + порошок после дробления), частично обезвоженного продукта и раствора (Патент РФ №2326310 - прототип).

К недостаткам данного метода следует отнести прежде всего трудность управления процессом при наличии трех потоков продукта с различной влажностью: безводный порошок, частично обезвоженный кусковой продукт и раствор. Это приводит к образованию как мелкого, так и крупнокускового продукта, что, в свою очередь, уменьшает выход товарной фракции и увеличивает нагрузку на дробильное и просеивающее оборудование.

Недостатками устройства для осуществления гранулирования CaCl2 являются значительные затраты, трудности управления процессом из-за большого числа входных потоков и низкая надежность процесса из-за значительных отложений в барабане.

Задачей изобретения является повышение эффективности процессов сушки и прокалки.

Технический результат - получение равномерного по объему потока капель мелкодисперсного распыла в диапазоне диаметров капель от 30 до 150 мкм при давлении подачи воды не более 1 МПа.

Это достигается тем, что в установке для сушки и прокалки катализатора, содержащей плунжерный насос для подачи исходного раствора, фильтр отделения примесей, распылительную сушилку, предназначенную для сушки и грануляции катализатора из раствора, батарейные циклоны для улавливания готового продукта и отправки его на шнековый или ленточный транспортер высушенного продукта, дымососом поток ретура направляется в скруббер Вентури для сбора его в бак из бункерной части скруббера в качестве шлама и из каплеуловителя, а насосом осуществляется подача раствора в скруббер, при этом вентилятором через теплогенератор подается сушильный агент в прокалочный аппарат, а сепаратор осуществляет подачу высушенного продукта в циклон пневмотранспорта, причем прокалочный аппарат предназначен для создания двухступенчатого температурного режима прокалки и обеспечения регламентированного времени пребывания катализатора в каждой ступени: первая ступень обеспечивается подачей сушильного агента в верхнюю часть аппарата, а парогазовая среда, контактирующая с частицами катализатора, подается в нижнюю часть аппарата, а готовый продукт поступает в охладитель продукта, при этом скруббер с каплеуловителем предназначен для окончательного процесса пылеулавливания ретура и очистки выходящего в атмосферу сушильного агента, при этом установка оснащена системой очистки отработанного теплоносителя, блоком охлаждения готового продукта, узлом дозированного питания, транспортом продукта внутри установки, бункером готовой продукции и другими узлами, создающими необходимую инфраструктуру комплектной установки. Система подачи влажного исходного продукта выполнена в виде распылителя (форсунки), содержащего цилиндрический корпус со штуцером, жестко связанным с корпусом и соосно расположенным в верхней части корпуса и, имеющим цилиндрическое отверстие для подвода жидкости, соединенное с диффузором, осесимметричным корпусу и штуцеру. В нижней части цилиндрического отверстия закреплен полый конический завихритель, коническая обечайка которого фиксируется посредством, по крайней мере, трех спиц, закрепленных одним концом на конической обечайке завихрителя, в ее верхней части, а другим концом - в кольцевой канавке, выполненной на внутренней поверхности цилиндрического отверстия, при этом на внешней поверхности полого конического завихрителя выполнена сквозная винтовая нарезка, а к корпусу, в его нижней части, посредством, по крайней мере, трех спиц подсоединен распылитель, расположенный перпендикулярно оси корпуса, и выполненный в виде сплошного диска, при этом диск распылителя образован двумя поверхностями, одна из которых, обращенная в сторону диффузора, криволинейная поверхность, причем в качестве линии, образующей эту поверхность является кривая линия n-го порядка, а вторая - плоскость, или диск распылителя образован двумя конгруэнтными и эквидистантными поверхностями n-го порядка, а спицы, посредством которых диск распылителя крепится к корпусу, по форме выполнены прямыми или изогнутыми.

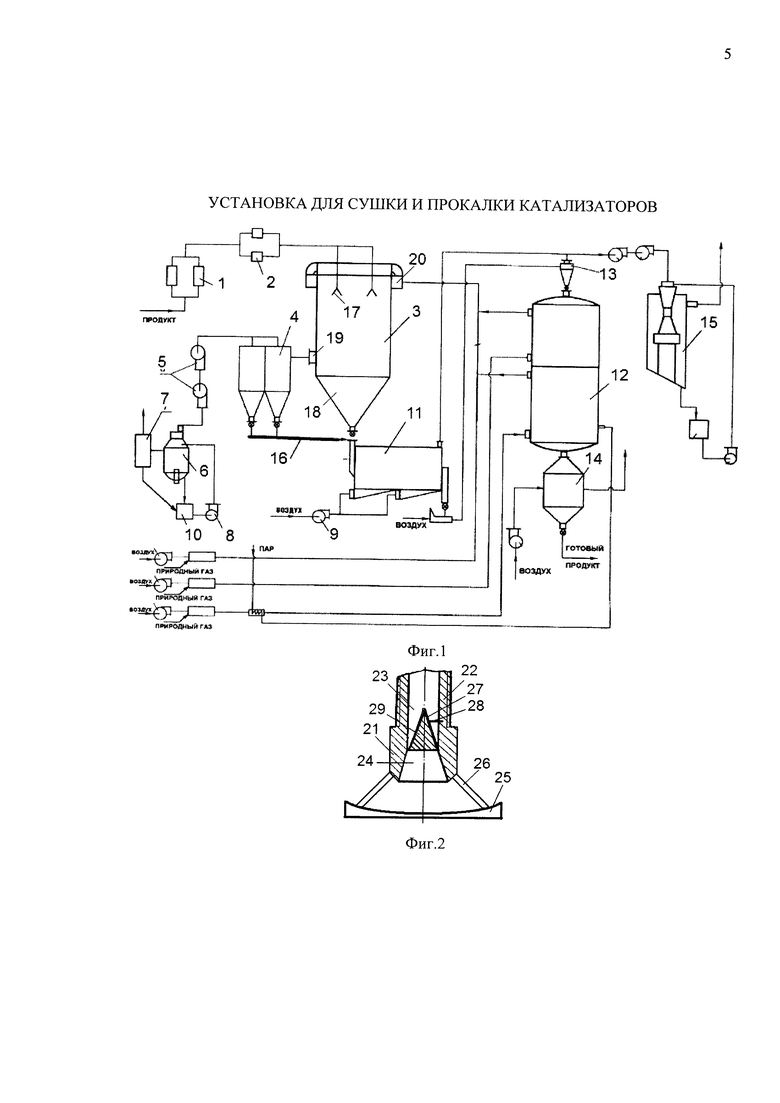

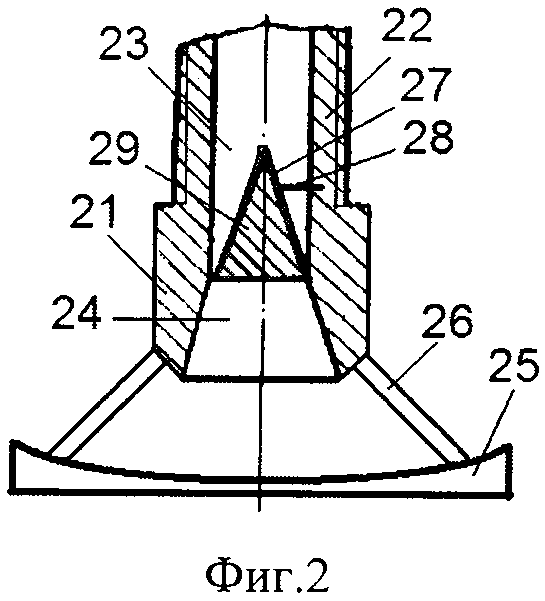

На фиг. 1 представлена схема предложенной установки для сушки и прокалки микросферического катализатора крекинга, на фиг. 2 - схема распылителя.

Установка для сушки и прокалки микросферического катализатора крекинга содержит плунжерный насос 1 для подачи исходного раствора, фильтр 2 отделения примесей; распылительную сушилку 3 с распылителями 17, расположенными в верхней части сушилки, предназначенную для сушки и грануляции катализатора из раствора, батарейные циклоны 4 для улавливания готового продукта и отправки его на шнековый или ленточный транспортер 16 высушенного продукта. Дымососом 5 поток ретура (нетоварной мелочи) направляется в скруббер Вентури 6 для сбора его в бак 10 из бункерной части скруббера в качестве шлама и из каплеуловителя 7. Распылительная сушилка 3 выполнена с бункером 18 и патрубками 19 и 20. Насосом 8 осуществляется подача раствора в скруббер 6, а вентилятором 9 через теплогенератор подается сушильный агент в прокалочный аппарат 12. Сепаратор 11 осуществляет подачу высушенного продукта в циклон 13 пневмотранспорта. Теплогенератор предназначен для получения сушильного агента и имеет штуцера подвода воздуха и топлива и отвода сушильного агента в сушилку 3.

Прокалочный аппарат 12 предназначен для создания двухступенчатого температурного режима прокалки и обеспечения регламентированного времени пребывания катализатора в каждой ступени: 1-я ступень обеспечивается подачей сушильного агента в верхнюю часть аппарата, а парогазовая среда, контактирующая с частицами катализатора, подается в нижнюю часть аппарата, а готовый продукт поступает в охладитель продукта 14. Скруббер Вентури 15 с каплеуловителем предназначен для окончательного процесса пылеулавливания ретура и очистки выходящего в атмосферу сушильного агента. Установка оснащена системой очистки отработанного теплоносителя, блоком охлаждения готового продукта, узлом дозированного питания, транспортом продукта внутри установки, бункером готовой продукции и другими узлами, создающими необходимую инфраструктуру комплектной установки.

Установка для сушки и прокалки катализатора работает следующим образом.

Качество катализатора окончательно формируется в прокалочном аппарате 12. Использование благоприятных физико-механических свойств микросфер продукта, в частности, их высокой сыпучести, при разработке колонного аппарата 12 с кондуктивной передачей тепла катализатору, позволило реализовать три необходимых условия качественного проведения процесса, чего не удавалось сделать прежде в условиях колонны с конвективным режимом прокалки:

- двухступенчатый температурный режим;

- регламентированное время пребывания катализатора в каждой ступени;

- парогазовая среда, контактирующая с частицами катализатора.

Техническая характеристика предложенной установки: производительность по готовому продукту - 500 кг/ч; расход газа - 1280 м3/ч; установленная мощность - 700 кВт.

Установка характеризуется энергоэкономным процессом, благодаря теплоиспользованию отработанного теплоносителя прокалочной печи в качестве сушильного агента.

Одним из весьма эффективных катализаторов при переработке нефти является алюмоси-ликатный микросферический катализатор. В предложенной установке разработана новая конструкция распылительной сушильной камеры: изменение системы газораспределения с локальным подводом теплоносителя к каждой форсунке, а также замена метода диспергирования, создали условия для получения укрупненного и более однородного грансостава при равномерной термической обработке диспергированных частиц в сушилке.

Распылитель (фиг. 2) выполнен с распылительным диском и содержит цилиндрический корпус 21 со штуцером 22, жестко связанным с корпусом и соосно расположенным в верхней части корпуса и, имеющим цилиндрическое отверстие 23 для подвода жидкости, соединенное с диффузором 24, осесимметричным корпусу и штуцеру. В нижней части цилиндрического отверстия 23 для подвода жидкости закреплен полый конический завихритель 27, коническая обечайка которого фиксируется посредством, по крайней мере, трех спиц 28, закрепленных одним концом на конической обечайке завихрителя, в ее верхней части, а другим концом - в кольцевой канавке цилиндрического отверстия 23 (на чертеже не показана), выполненной на его внутренней поверхности. На внешней поверхности полого конического завихрителя 27 выполнена сквозная винтовая нарезка 29.

К корпусу 21, в его нижней части, посредством, по крайней мере, трех спиц 26 подсоединен распылитель 25, расположенный перпендикулярно оси корпуса, и выполненный в виде сплошного диска. Диск распылителя 25 образован двумя поверхностями, одна из которых, обращенная в сторону диффузора 24, криволинейная поверхность, причем в качестве линии, образующей эту поверхность является кривая линия n-го порядка, например эллиптическая, параболическая и др., а вторая - плоскость.

Спицы 26, посредством которых диск распылителя крепится к корпусу, расположены радиально по отношению к оси корпуса, и по форме могут быть выполнены прямыми и изогнутыми (на чертеже не показано), причем к корпусу они крепятся посредством винтов, а к диску - либо с помощью разъемного соединения, например резьбового, либо неразъемного, например контактной сваркой.

Диск распылителя может быть образован двумя конгруэнтными и эквидистантными поверхностями n-го порядка, при этом распылитель форсунки может быть выполнен из твердых материалов, например карбида вольфрама.

Форсунка с распылительным диском работает следующим образом.

Жидкость под давлением подается в полость цилиндрического отверстия 23 для подвода жидкости корпуса 21 форсунки, а затем в нижнюю часть отверстия 23, и через конический завихритель 27, выходит наружу, в распылитель 25, при этом происходит дополнительное дробление капель жидкости за счет турбулизации потока на выходе, и мелкодисперсный поток выходит из форсунки с широким факелом распыляющейся жидкости (раствора).

Использование форсунки описанной конструкции позволяет получить равномерный по объему поток капель мелкодисперсного распыла в диапазоне диаметров капель от 30 до 150 мкм при давлении подачи воды не более 1 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2017 |

|

RU2659709C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2017 |

|

RU2666691C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2017 |

|

RU2645889C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2017 |

|

RU2650249C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ СУСПЕНЗИЙ | 2006 |

|

RU2324878C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2007 |

|

RU2326310C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2007 |

|

RU2340846C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ ТИПА ИМПУЛЬС 6 | 2007 |

|

RU2347991C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2006 |

|

RU2323398C2 |

| АППАРАТ ДЛЯ БЕЗУНОСНОЙ СУШКИ | 2018 |

|

RU2669215C1 |

Изобретение относится к способу сушки растворов с получением гранулированного продукта, обладающего повышенной гигроскопичностью, и может использоваться в различных областях химических технологий и смежных отраслей техники, где предъявляются повышенные требования к величине конечной влажности продукта. Установка для сушки и прокалки катализатора содержит плунжерный насос для подачи исходного раствора, фильтр отделения примесей, распылительную сушилку, предназначенную для сушки и грануляции катализатора из раствора. Система подачи влажного исходного продукта выполнена в виде распылителя, содержащего цилиндрический корпус со штуцером, жестко связанным с корпусом и соосно расположенным в верхней части корпуса и имеющим цилиндрическое отверстие для подвода жидкости, соединенное с диффузором, осесимметричным корпусу и штуцеру. В нижней части цилиндрического отверстия закреплен полый конический завихритель, коническая обечайка которого фиксируется посредством по крайней мере трех спиц, закрепленных одним концом на конической обечайке завихрителя, в ее верхней части, а другим концом - в кольцевой канавке, выполненной на внутренней поверхности цилиндрического отверстия, при этом на внешней поверхности полого конического завихрителя выполнена сквозная винтовая нарезка, а к корпусу, в его нижней части, посредством по крайней мере трех спиц подсоединен распылитель, расположенный перпендикулярно оси корпуса и выполненный в виде сплошного диска, при этом диск распылителя образован двумя поверхностями, одна из которых, обращенная в сторону диффузора, криволинейная поверхность, причем линией, образующей эту поверхность, является кривая линия n-го порядка, а вторая - плоскость, или диск распылителя образован двумя конгруэнтными и эквидистантными поверхностями n-го порядка, а спицы, посредством которых диск распылителя крепится к корпусу, по форме выполнены прямыми или изогнутыми. Использование распылителя описанной конструкции позволяет получить равномерный по объему поток капель мелкодисперсного распыла в диапазоне диаметров капель от 30 до 150 мкм при давлении подачи воды не более 1 МПа. 2 ил.

Установка для сушки и прокалки катализатора, содержащая плунжерный насос для подачи исходного раствора, фильтр отделения примесей, распылительную сушилку, предназначенную для сушки и грануляции катализатора из раствора, батарейные циклоны для улавливания готового продукта и отправки его на шнековый или ленточный транспортер высушенного продукта, дымососом поток ретура направляется в скруббер Вентури для сбора его в бак из бункерной части скруббера в качестве шлама и из каплеуловителя, а насосом осуществляется подача раствора в скруббер, при этом вентилятором через теплогенератор подается сушильный агент в прокалочный аппарат, а сепаратор осуществляет подачу высушенного продукта в циклон пневмотранспорта, причем прокалочный аппарат предназначен для создания двухступенчатого температурного режима прокалки и обеспечения регламентированного времени пребывания катализатора в каждой ступени: первая ступень обеспечивается подачей сушильного агента в верхнюю часть аппарата, а парогазовая среда, контактирующая с частицами катализатора, подается в нижнюю часть аппарата, а готовый продукт поступает в охладитель продукта, при этом скруббер с каплеуловителем предназначен для окончательного процесса пылеулавливания ретура и очистки выходящего в атмосферу сушильного агента, при этом установка оснащена системой очистки отработанного теплоносителя, блоком охлаждения готового продукта, узлом дозированного питания, транспортом продукта внутри установки, бункером готовой продукции и другими узлами, создающими необходимую инфраструктуру комплектной установки, при этом система подачи влажного исходного продукта выполнена в виде распылителя, содержащего цилиндрический корпус со штуцером, жестко связанным с корпусом и соосно расположенным в верхней части корпуса и имеющим цилиндрическое отверстие для подвода жидкости, соединенное с диффузором, осесимметричным корпусу и штуцеру, отличающаяся тем, что в нижней части цилиндрического отверстия закреплен полый конический завихритель, коническая обечайка которого фиксируется посредством по крайней мере трех спиц, закрепленных одним концом на конической обечайке завихрителя, в ее верхней части, а другим концом - в кольцевой канавке, выполненной на внутренней поверхности цилиндрического отверстия, при этом на внешней поверхности полого конического завихрителя выполнена сквозная винтовая нарезка, а к корпусу, в его нижней части, посредством по крайней мере трех спиц подсоединен распылитель, расположенный перпендикулярно оси корпуса и выполненный в виде сплошного диска, при этом диск распылителя образован двумя поверхностями, одна из которых, обращенная в сторону диффузора, криволинейная поверхность, причем линией, образующей эту поверхность, является кривая линия n-го порядка, а вторая - плоскость, или диск распылителя образован двумя конгруэнтными и эквидистантными поверхностями n-го порядка, а спицы, посредством которых диск распылителя крепится к корпусу, по форме выполнены прямыми или изогнутыми.

| УСТАНОВКА ДЛЯ СУШКИ И ПРОКАЛКИ КАТАЛИЗАТОРОВ | 2007 |

|

RU2326310C1 |

| ФОРСУНКА С РАСПЫЛИТЕЛЬНЫМ ДИСКОМ | 2012 |

|

RU2479788C1 |

| ФОРСУНКА | 2012 |

|

RU2504441C1 |

| ФОРСУНКА КОЧЕТОВА С РАСПЫЛИТЕЛЬНЫМ ДИСКОМ | 2013 |

|

RU2536038C1 |

| US 20180001334 A1, 04.01.2018. | |||

Авторы

Даты

2018-10-09—Публикация

2018-01-31—Подача