Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов.

Наиболее близким техническим решением к заявляемому объекту является установка пылеулавливания, содержащая циклон и фильтр, связанные между собой воздуховодом таким образом, что выход циклона соединен со входом фильтра, причем циклон включает корпус, состоящий из цилиндрической и конической частей, входной и выходной патрубки, выхлопную трубу, а фильтр содержит корпус с крышкой, фильтровальную секцию, бункер, входной и выходной патрубки, систему регенерации и блок управления регенерацией (SU 1576458 - прототип).

Недостатком прототипа является сравнительно невысокая эффективность пылеулавливания за счет частичного возврата мелкодисперсной пыли в осевой патрубок.

Технический результат - повышение эффективности пылеулавливания.

Это достигается тем, что в установке акустической пылеулавливающей, содержащей циклон и фильтр, связанные между собой воздуховодом таким образом, что выход циклона соединен со входом фильтра, причем циклон включает корпус, состоящий из цилиндрической и конической частей, входной и выходной патрубки, выхлопную трубу, а фильтр содержит корпус с крышкой, фильтровальную секцию, бункер, входной и выходной патрубки, систему регенерации и блок управления регенерацией, циклон содержит корпус, состоящий из цилиндрической и конической частей, расположенные в его верхней части периферийный ввод газового потока и осевой выходной патрубок очищенного газа, соединенный с акустической колонкой, которая в своей нижней части соединена с осевым выходным патрубком очищенного газа и содержит коническую отбойную шайбу, установленную своим большим основанием в нижнем основании колонки, а полость, образованная поверхностями отбойной шайбы и колонки, связана байпасным отводом с периферийным вводом газового потока, причем в верхней части акустической колонки расположены выходной патрубок очищенного газа и генератор звуковых колебаний, связанный с блоком управления, причем на цилиндрической части корпуса закреплено кольцо, жестко связанное посредством кронштейнов с основанием или постаментом, а оставшаяся цилиндрическая часть корпуса с конической частью прикреплены к кольцу посредством дополнительного кольца и упругого элемента, при этом вибратор с блоком управления размещен на кольце, жестко связанном с конической частью циклона и с основанием через упругий элемент, а тонкий фильтр выполнен в виде рукавного фильтра с системой регенерации, содержащий единый корпус с крышей, в котором размещены блок фильтров с фильтрующими элементами рукавного типа, короб для входа загрязненного воздуха в установку и короб для выхода чистого воздуха из установки, бункерный накопитель с устройством непрерывной выгрузки отходов, содержащий бункер, шлюз, шнековый механизм выгрузки, систему регенерации фильтрующих элементов, выполненную в виде рамы встряхивания с вибратором, а в корпусе блока фильтров установлен датчик температуры, в бункере для сбора пыли - аварийный датчик уровня пыли, в выходном коробе - тепловой автоматический датчик-извещатель, выходы которых соединены с общим микропроцессором, размещенном в шкафу управления, а в выходном коробе установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которой соединен с общим микропроцессором, а система регенерации рукавных фильтров содержит блок управления, который связан электронной связью с общим микропроцессором.

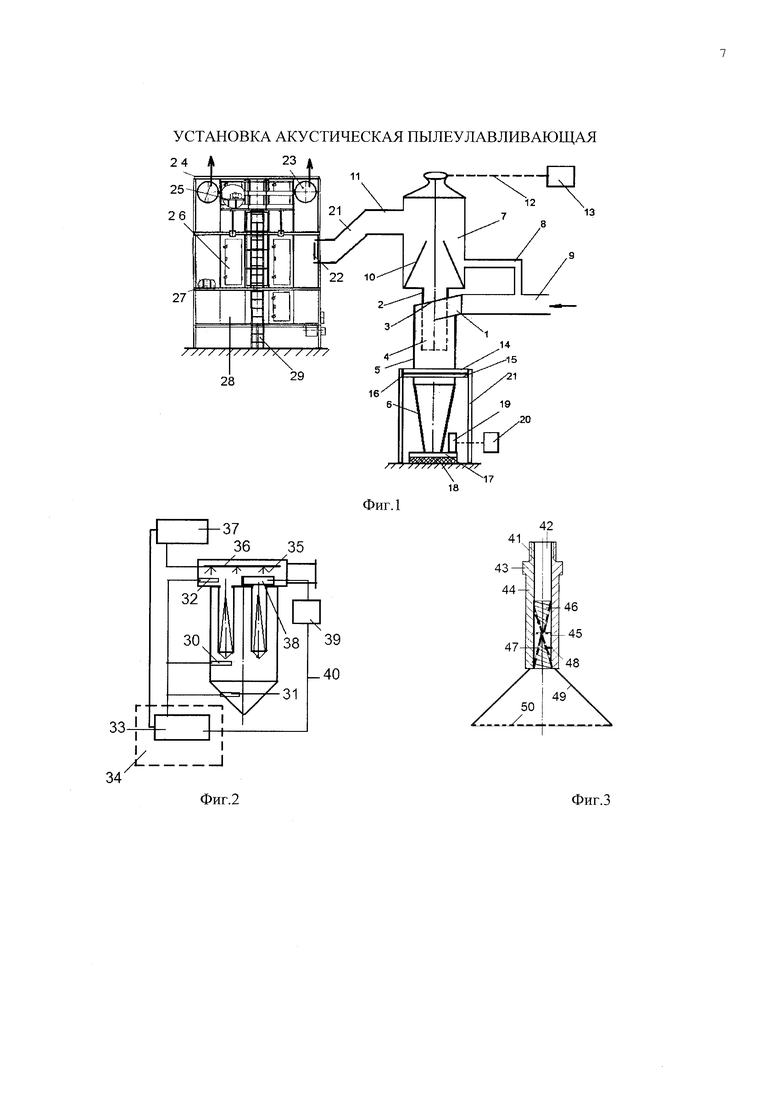

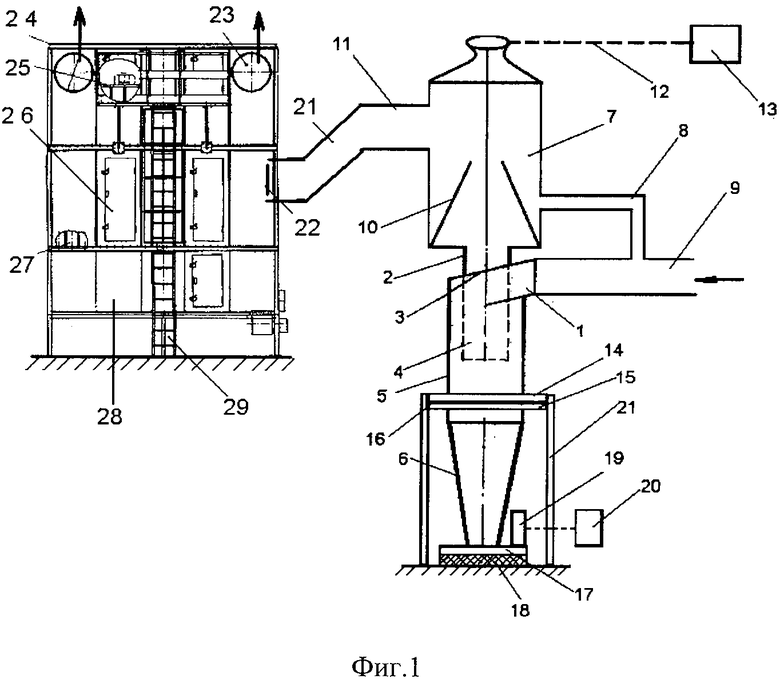

На фиг. 1 изображен общий вид установки акустической пылеулавливающей, на фиг. 2 -схема обеспечения пожаровзрывобезопасности работы фильтра, на фиг. 3 представлена схема вихревой форсунки системы пожаровзрывобезопасности.

Установка акустическая пылеулавливающая состоит из циклона 5 и тонкого 24 фильтра, связанных между собой воздуховодом 11 таким образом, что выход 2 циклона соединен со входом 21 тонкого фильтра. Циклон содержит входной патрубок 1 и выходной патрубок 2, винтообразную крышку 3, выхлопную трубу 4, цилиндрическую часть корпуса 5, коническую часть 6 корпуса и акустическую колонку 7, которая в своей нижней части соединена с осевым выходным патрубком 2 очищенного газа и содержит коническую отбойную шайбу 10, установленную своим большим основанием в нижнем основании акустической колонки, а полость, образованная поверхностями отбойной шайбы 10 и колонки 7 связана байпасным отводом 6 с периферийным вводом 9 газового потока, причем в верхней части акустической колонки расположены выходной патрубок 11 очищенного газа и генератор звуковых колебаний, связанный цепочкой 12 с блоком управления 13. На выходе патрубка 11 может быть установлен фильтрующий элемент (на чертеже не показан). На цилиндрической части 5 корпуса закреплено кольцо 14, жестко связанное посредством кронштейнов 21 с основанием или постаментом, а оставшаяся цилиндрическая часть 5 корпуса с конической прикреплены к кольцу 14 посредством кольца 15 и упругого элемента 16. Вибратор 19 с блоком управления 20 размещен на кольце 17, жестко связанным с конической частью бис основанием через упругий элемент 18.

Оптимальными параметрами для звуковой обработки являются: уровень звукового давления в диапазоне 130 … 145 дБ, частота звуковых колебаний в диапазоне 900 … 2000 Гц, время озвучивания в диапазоне 1,5 … 2,5 сек, концентрация пыли в воздушном потоке - не менее 2 г/м3, а для вибрационной обработки: уровень вибрации в диапазоне 70÷85 дБ, частота колебаний в диапазоне 31,5÷125 Гц, время воздействия 5 сек с интервалом 30 сек, концентрация пыли в воздушном потоке - не менее 0,5 г/м3.

Тонкий фильтр выполнен как фильтр рукавный с системой регенерации и содержит единый корпус с крышей 24, в котором размещены блок фильтров 26 с фильтрующими элементами 26 рукавного типа, короб 22 для входа загрязненного воздуха в установку и короб 23 для выхода чистого воздуха из установки, бункерный накопитель 28 с устройством непрерывной выгрузки отходов, содержащий бункер, шлюз, шнековый механизм выгрузки, систему регенерации фильтрующих элементов 25 рукавного типа, выполненную в виде рамы встряхивания с вибратором, а также лестницу 29 и площадку для обслуживания фильтра. Устройство выгрузки может быть двух типов: выгрузка на базе шнекового транспортера и выгрузка на основе цепного транспортера. Установка комплектуется шкафом управления и выносным пультом управления системой выгрузки и системой подачи воды при возгорании и дублирующей системой порошкового пожаротушения (на чертеже не показаны).

В корпусе блока фильтров установлен датчик 30 температуры, в бункере для сбора пыли - аварийный датчик уровня пыли 31, в выходном коробе - тепловой автоматический датчик-извещатель 32, выходы которых соединены с общим микропроцессором 33, размещенном в шкафу управления 34 (фиг. 2), а в выходном коробе установлен коллектор 35 с форсунками 36 для подключения к системе пожаротушения, блок управления 37 которой соединен с общим микропроцессором 33, а система регенерации 38 рукавных фильтров содержит блок управления 39, который связан электронной связью 40 с общим микропроцессором 33.

Корпусные детали и детали ограждения выполнены из конструкционных композиционных или полимерных материалов, например полиэтилена, капрона, полиуретана с помощью литья, штамповки, сварки, формования, причем на поверхности деталей ограждения нанесен слой мягкого вибродемпфирующего материала, например типа мастики «ВД-17» или «Герлен-Д», а соотношение между толщиной материала и вибродемпфирующего покрытия находится в оптимальном интервале величин: 1/(2,5 … 4), причем поверх вибродемпфирующего слоя закрепляется слой звукопоглощающего материала, например типа «винипор», «акмигран» с защитной акустически прозрачной пленкой типа «повиден».

Бункер для сбора пыли выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, а в блоке фильтров фильтрующие элементы рукавного типа располагаются прямыми рядами или в шахматном порядке, причем отношение длины рукава L к его диаметру D находится в оптимальном интервале величин: L/D)=15 … 40, который обусловлен оптимальными условиями регенерации фильтрующих элементов рукавного типа.

В качестве материала фильтрующих рукавных элементов используются как тканые материалы со способами переплетения: полотняные, саржевые, сатиновые; с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, так и нетканые со способами закрепления волокон: иглопробивные, холстопрошивные и клееные, полученные вышеперечисленными способами из: естественных волокон животного и растительного происхождения, искусственных органических волокон (лавсан, нитрон, капрон, хлорин, оксалон, полипропилен, поливинилхлорид, фторопласт, тефлон и др.), искусственных неорганических волокон (например, стеклянное волокно).

На фиг. 3 представлена схема вихревой форсунки.

Вихревая форсунка выполнена со встречно направленными коническими завихрителями и содержит цилиндрический полый корпус 44 с каналом 42 для подвода жидкости, резьбовым участком 41 и пояском 43 со срезами под ключ.

В канале 42 для подвода жидкости закреплен распылитель, состоящий из трех дросселирующих элементов, и выполненный в виде, оппозитно расположенных вершинами, и осесимметричных полых конических завихрителей: верхнего 46 и нижнего 47. Коническая обечайка нижнего 47 завихрителя фиксируется посредством, по крайней мере, трех спиц 48, закрепленных одним концом на конической обечайке нижнего завихрителя, в ее верхней части, а другим концом - в кольцевой канавке канала 42 форсунки (на чертеже не показана), выполненной на его внутренней поверхности.

Вершина конической поверхности конической обечайки верхнего 46 завихрителя крепится на круглой перфорированной пластине 45, установленной в кольцевой канавке канала 42 форсунки, и опирающейся на вершину нижнего 47 завихрителя, закрепленного в канале 42 форсунки посредством спиц 48.

На внешних поверхностях полых конических завихрителей 46 и 47 выполнены сквозные винтовые нарезки. При этом дросселирующий эффект распылителя в целом определяется суммарной пропускной способностью составляющих его элементов. Для получения мелкодисперсного распыла суммарную пропускную способность верхнего 46 завихрителя и перфорированной пластины 45 выполняют большей, чем у нижнего 47 завихрителя.

Работа форсунки со встречно направленными коническими завихрителями осуществляется следующим образом.

Жидкость под давлением подается в полость канала 42 для подвода жидкости корпуса 44 форсунки, а затем поступает в распылитель, и выходит наружу, образуя мелкодисперсный поток жидкости.

Использование форсунки описанной конструкции позволяет получить равномерный по объему поток капель мелкодисперсного распыла в диапазоне диаметров капель от 30 до 150 мкм при давлении подачи воды не более 1 МПа.

Возможен вариант, когда к нижней торцевой поверхности цилиндрического полого корпуса 44 закреплен диффузор 49, с установленной на его срезе круглой перфорированной пластины 50. Возможен вариант, когда на внешних поверхностях полых конических завихрителей 46 и 47 выполнена перфорация.

Установка акустическая пылеулавливающая работает следующим образом.

Запыленный газовый поток подается через патрубок 9 на периферийный ввод 1 циклона. Здесь он закручивается за счет тангенциального ввода и винтообразной крышки 3. Затем направляется по нисходящей винтовой линии вдоль стенок аппарата. В результате чего частицы пыли под действием центробежной силы движутся от центра аппарата к периферии, и, достигая стенок аппарата транспортируются вниз в коническую часть 6 корпуса для сбора уловленной пыли. Предварительно очищенный воздух выводится из циклона через выходной патрубок 2 и попадает в акустическую колонку 7, параметры звуковых колебаний которой настраиваются от блока управления 13. В звуковой колонке 7 происходит отделение от воздуха пылевых частиц, так как под действием звукового поля и связанных с ним колебательных процессов, происходящихв воздушной среде, пылевые частицы коагулируются и крупные частицы оседают вниз звуковой колонки в полость, образованную поверхностями отбойной шайбы 10 и колонки, которая связана байпасным отводом 8 с периферийным вводом 9 газового потока. Отсюда часть воздушного потока с осевшими частицами пыли за счет явления эжекции вновь поступает по байпасному отводу 8 на ввод 9 и в циклон. Очищенный воздух выходит из верхней части колонки через патрубок 11, на конце которого может быть установлен фильтрующий элемент (на чертеже не показан). Для ускорения осаждения частиц пыли применяют их вибротранспортирование путем сообщения корпусным деталям циклона вибрации с заданными параметрами с помощью вибратора 19, установленного на кольце 17. Регулирование параметров возникающего вибродинамического режима осуществляют посредством блока управления 20. Очищенный воздух выводится из циклона через выходной патрубок 2. При этом легкие, мелкодисперсные фракции частиц пыли, не уловленные в конической части корпуса, задерживаются на тонком фильтре 24, связанным с ним упругим воздуховодом 11.

После предварительной очистки в циклоне 5 газ поступает в короб 22 для входа загрязненного воздуха тонкого фильтра 24, затем в блок фильтров 26 с фильтрующими элементами 27 рукавного типа. Пыль осаждается на внутренней поверхности рукавов и периодически сбрасывается с них системой регенерации 25 фильтрующих элементов, выполненной в виде рамы встряхивания с вибратором. Пыль ссыпается в бункер 28, откуда через шлюз посредством шнекового механизм выгрузки, удаляется из фильтра. Для обслуживания фильтра предусмотрены лестница 29 и площадка. Устройство выгрузки может быть двух типов: выгрузка на базе шнекового транспортера и выгрузка на основе цепного транспортера.

Сигналы от датчика 30 температуры, аварийного датчика уровня пыли 31, теплового автоматического датчика-извещателя 32 поступают на вход общего микропроцессора 33, размещенного в шкафу управления 34 (фиг. 2); при этом блок управления 37 системой пожаротушения и блок управления 39 системой регенерации рукавных фильтров также связаны электронной связью с общим микропроцессором 33. При отклонениях контролируемых параметров технологического процесса, зарегистрированных соответствующими датчиками, общий микропроцессор 33 вырабатывает управляющие сигналы для блока управления системой пожаротушения и блока управления системой регенерации рукавных фильтров.

Удельная газовая нагрузка на фильтр выбирается с учетом физико-химических свойств пылегазового потока для каждого конкретного технологического процесса.

Изобретение относится к технике пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки запыленных газов. Установка акустическая пылеулавливающая содержит циклон и фильтр, связанные между собой воздуховодом таким образом, что выход циклона соединен с входом фильтра. Циклон включает корпус, состоящий из цилиндрической и конической частей, входной и выходной патрубки, выхлопную трубу. Фильтр содержит корпус с крышкой, фильтровальную секцию, бункер, входной и выходной патрубки, систему регенерации и блок управления регенерацией, циклон содержит корпус, состоящий из цилиндрической и конической частей, расположенные в его верхней части периферийный ввод газового потока и осевой выходной патрубок очищенного газа, соединенный с акустической колонкой, которая в своей нижней части соединена с осевым выходным патрубком очищенного газа и содержит коническую отбойную шайбу, установленную своим большим основанием в нижнем основании колонки, а полость, образованная поверхностями отбойной шайбы и колонки, связана байпасным отводом с периферийным вводом газового потока. В верхней части акустической колонки расположены выходной патрубок очищенного газа и генератор звуковых колебаний, связанный с блоком управления, причем на цилиндрической части корпуса закреплено кольцо, жестко связанное посредством кронштейнов с основанием или постаментом, а оставшаяся цилиндрическая часть корпуса с конической частью прикреплены к кольцу посредством дополнительного кольца и упругого элемента. Вибратор с блоком управления размещен на кольце, жестко связанном с конической частью циклона и с основанием через упругий элемент. Тонкий фильтр выполнен в виде рукавного фильтра с системой регенерации и содержит единый корпус с крышей, в котором размещены блок фильтров с фильтрующими элементами рукавного типа, короб для входа загрязненного воздуха в установку и короб для выхода чистого воздуха из установки, бункерный накопитель с устройством непрерывной выгрузки отходов, содержащий бункер, шлюз, шнековый механизм выгрузки, систему регенерации фильтрующих элементов, выполненную в виде рамы встряхивания с вибратором. В корпусе блока фильтров установлен датчик температуры, в бункере для сбора пыли - аварийный датчик уровня пыли, в выходном коробе - тепловой автоматический датчик-извещатель, выходы которых соединены с общим микропроцессором, размещенным в шкафу управления. В выходном коробе установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которой соединен с общим микропроцессором. Система регенерации рукавных фильтров содержит блок управления, который связан электронной связью с общим микропроцессором. Бункер для сбора пыли тонкого фильтра выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли. В блоке фильтров фильтрующие элементы рукавного типа располагаются прямыми рядами или в шахматном порядке, причем отношение длины рукава L к его диаметру D находится в оптимальном интервале величин: L/D=15…40. Вихревая форсунка системы пожаровзрывобезопасности содержит цилиндрический полый корпус с каналом для подвода жидкости, в котором закреплен распылитель, состоящий из трех дросселирующих элементов. Распылитель выполнен в виде оппозитно расположенных вершинами и осесимметричных полых конических завихрителей: верхнего и нижнего. Коническая обечайка нижнего завихрителя фиксируется посредством по крайней мере трех спиц, закрепленных одним концом на конической обечайке нижнего завихрителя в ее верхней части, а другим концом - в кольцевой канавке канала форсунки, выполненной на его внутренней поверхности. Вершина конической поверхности конической обечайки верхнего завихрителя крепится на круглой перфорированной пластине, установленной в кольцевой канавке канала форсунки и опирающейся на вершину нижнего завихрителя, закрепленного в канале форсунки посредством спиц. На внешних поверхностях полых конических завихрителей выполнены сквозные винтовые нарезки, а дросселирующий эффект распылителя, в целом, определяется суммарной пропускной способностью составляющих его элементов, причем для получения мелкодисперсного распыла суммарную пропускную способность верхнего завихрителя и перфорированной пластины выполняют большей, чем у нижнего завихрителя, а к нижней торцевой поверхности цилиндрического полого корпуса закреплен диффузор с установленной на его срезе круглой перфорированной пластиной. Технический результат - повышение эффективности пылеулавливания. 3 ил.

Установка акустическая пылеулавливающая, содержащая циклон и фильтр, связанные между собой воздуховодом таким образом, что выход циклона соединен с входом фильтра, причем циклон включает корпус, состоящий из цилиндрической и конической частей, входной и выходной патрубки, выхлопную трубу, а фильтр содержит корпус с крышкой, фильтровальную секцию, бункер, входной и выходной патрубки, систему регенерации и блок управления регенерацией, циклон содержит корпус, состоящий из цилиндрической и конической частей, расположенные в его верхней части периферийный ввод газового потока и осевой выходной патрубок очищенного газа, соединенный с акустической колонкой, которая в своей нижней части соединена с осевым выходным патрубком очищенного газа и содержит коническую отбойную шайбу, установленную своим большим основанием в нижнем основании колонки, а полость, образованная поверхностями отбойной шайбы и колонки, связана байпасным отводом с периферийным вводом газового потока, причем в верхней части акустической колонки расположены выходной патрубок очищенного газа и генератор звуковых колебаний, связанный с блоком управления, причем на цилиндрической части корпуса закреплено кольцо, жестко связанное посредством кронштейнов с основанием или постаментом, а оставшаяся цилиндрическая часть корпуса с конической частью прикреплены к кольцу посредством дополнительного кольца и упругого элемента, при этом вибратор с блоком управления размещен на кольце, жестко связанном с конической частью циклона и с основанием через упругий элемент, а тонкий фильтр выполнен в виде рукавного фильтра с системой регенерации, содержащего единый корпус с крышей, в котором размещены блок фильтров с фильтрующими элементами рукавного типа, короб для входа загрязненного воздуха в установку и короб для выхода чистого воздуха из установки, бункерный накопитель с устройством непрерывной выгрузки отходов, содержащий бункер, шлюз, шнековый механизм выгрузки, систему регенерации фильтрующих элементов, выполненную в виде рамы встряхивания с вибратором, а в корпусе блока фильтров установлен датчик температуры, в бункере для сбора пыли - аварийный датчик уровня пыли, в выходном коробе - тепловой автоматический датчик-извещатель, выходы которых соединены с общим микропроцессором, размещенным в шкафу управления, а в выходном коробе установлен коллектор с форсунками для подключения к системе пожаротушения, блок управления которой соединен с общим микропроцессором, а система регенерации рукавных фильтров содержит блок управления, который связан электронной связью с общим микропроцессором, бункер для сбора пыли тонкого фильтра выполнен конической или пирамидальной формы с углом наклона стенок, превышающим угол естественного откоса улавливаемой пыли, а в блоке фильтров фильтрующие элементы рукавного типа располагаются прямыми рядами или в шахматном порядке, причем отношение длины рукава L к его диаметру D находится в оптимальном интервале величин: L/D=15…40, а в качестве материала фильтрующих рукавных элементов используются как тканые материалы со способами переплетения: полотняные, саржевые, сатиновые, с видами волокон в нити: штапельные, филаментные, текстурированные; с обработкой поверхности: гладкие и ворсованные, так и нетканые со способами закрепления волокон: иглопробивные, холстопрошивные, отличающаяся тем, что вихревая форсунка системы пожаровзрывобезопасности содержит цилиндрический полый корпус с каналом для подвода жидкости, в котором закреплен распылитель, состоящий из трех дросселирующих элементов, причем распылитель выполнен в виде оппозитно расположенных вершинами и осесимметричных полых конических завихрителей: верхнего и нижнего, при этом коническая обечайка нижнего завихрителя фиксируется посредством по крайней мере трех спиц, закрепленных одним концом на конической обечайке нижнего завихрителя в ее верхней части, а другим концом - в кольцевой канавке канала форсунки, выполненной на его внутренней поверхности, а вершина конической поверхности конической обечайки верхнего завихрителя крепится на круглой перфорированной пластине, установленной в кольцевой канавке канала форсунки и опирающейся на вершину нижнего завихрителя, закрепленного в канале форсунки посредством спиц, при этом на внешних поверхностях полых конических завихрителей выполнены сквозные винтовые нарезки, а дросселирующий эффект распылителя, в целом, определяется суммарной пропускной способностью составляющих его элементов, причем для получения мелкодисперсного распыла суммарную пропускную способность верхнего завихрителя и перфорированной пластины выполняют большей, чем у нижнего завихрителя, а к нижней торцевой поверхности цилиндрического полого корпуса закреплен диффузор с установленной на его срезе круглой перфорированной пластиной.

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ ТИПА АКУРФ-3 | 2006 |

|

RU2306170C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ ТИПА АКУРФ-1 | 2006 |

|

RU2305601C1 |

| Двухступенчатая пылеулавливающая установка | 1988 |

|

SU1576458A1 |

| JP 2001137662 A, 22.05.2001 | |||

| GB 1421025 A, 14.01.1976. | |||

Авторы

Даты

2018-10-09—Публикация

2017-12-21—Подача