Предложенное на рассмотрение изобретение относится к конструктивному узлу камеры сгорания для приводимого в действие посредством горючего материала нагревательного прибора транспортного средства, который может быть использован в транспортном средстве, к примеру, в качестве автономной системы отопления или в качестве дополнительного подогревателя.

Из DE 103 46 558 В3 известен конструктивный узел камеры сгорания для приводимого в действие посредством горючего материала нагревательного прибора транспортного средства, у которого ограниченная посредством зоны днища и периферийной стенки камера сгорания в зоне заслонки от пламени переходит в окружённое жаровой трубой пространство для потока отработанных газов. На аксиальном конце жаровой трубы пространство для потока отработанных газов открыто в аксиальном направлении и выходящие в этой зоне из жаровой трубы отработанные газы попадают в образованное между жаровой трубой и окружающим жаровую трубу корпусом пространство для обратного потока отработанных газов. При этом отработанные газы переносят тепло на обтекающую корпус на его обращённой от жаровой трубы стороне среду теплоносителя, к примеру, вводимый во внутреннее пространство транспортного средства воздух или циркулирующую в циркуляционном контуре охлаждающего средства двигателя внутреннего сгорания охлаждающую жидкость.

Задача предложенного на рассмотрение изобретения состоит в том, чтобы предусмотреть конструктивный узел камеры сгорания для приводимого в действие посредством горючего материала нагревательного прибора транспортного средства, который может эксплуатироваться с уменьшенным выбросом вредных веществ.

В соответствии с изобретением эта задача решена при помощи конструктивного узла камеры сгорания для приводимого в действие посредством горючего материала нагревательного прибора транспортного средства, включающего в себя корпус камеры сгорания с ограниченной посредством периферийной стенки и зоны днища камерой сгорания, следующую в направлении продольной оси корпуса за периферийной стенкой и окружающую открытое в направлении продольной оси корпуса пространство для потока отработанных газов жаровую трубу и заслонку от пламени с проходным отверстием, причём между жаровой трубой и окружающим её корпусом образовано пространство для обратного потока отработанных газов.

При этом далее предусмотрено, что в первой аксиальной концевой зоне пространства для обратного потока отработанных газов пространство для потока отработанных газов открыто в направлении пространства для обратного потока отработанных газов и в пространстве для обратного потока отработанных газов предусмотрена выполненная с возможностью прохождения через неё отработанных газов, проходящих в пространстве для обратного потока отработанных газов, система катализатора.

Эта система катализатора может быть эффективна, в частности, для уменьшения доли CO и доли HC в отработанных газах и, при её установке в зону конструктивного узла камеры сгорания, способствует созданию компактной конструкции.

В соответствии со следующим, предпочтительно также комбинируемым с ранее описанным вариантом осуществления, аспектом предложенного на рассмотрение изобретения предлагается, чтобы в аксиальной зоне заслонки от пламени была предусмотрена система отверстий для обратного потока отработанных газов, проходящих через пространство для обратного потока отработанных газов, в камеру сгорания и/или в пространство для потока отработанных газов.

За счёт обратного потока части отработанных газов, проходящих через пространство для обратного потока отработанных газов, в направлении камеры сгорания или пространства для потока отработанных газов, то есть в протекающий процесс горения, выброс вредных веществ, в частности, содержание NOx в отработанных газах может быть существенным образом снижено.

Для формирования эффективного обратного потока отработанных газов, проходящих через пространство для обратного потока отработанных газов, в процесс горения предлагается, чтобы заслонка от пламени совместно с жаровой трубой и/или с периферийной стенкой ограничивала перепускное пространство для отработанных газов и чтобы система отверстий для обратного потока отработанных газов включала в себя, по меньшей мере, одно соединяющее пространство для обратного потока отработанных газов с перепускным пространством для отработанных газов первое отверстие для обратного потока отработанных газов и, по меньшей мере, одно соединяющее перепускное пространство для отработанных газов с камерой сгорания и/или с пространством для потока отработанных газов второе отверстие для обратного потока отработанных газов.

При этом сравнительно большое количество отработанных газов, проходящих через пространство для обратного потока отработанных газов, может быть подано обратно, если система отверстий для обратного потока отработанных газов включает в себя большое количество расположенных в направлении периферии предпочтительно кольцеобразно, следом друг за другом, первых отверстий для обратного потока отработанных газов и/или большое количество расположенных в направлении периферии предпочтительно кольцеобразно, следом друг за другом, вторых отверстий для обратного потока отработанных газов. При этом далее может быть предусмотрено, чтобы, по меньшей мере, одно, предпочтительно каждое первое отверстие для обратного потока отработанных газов относительно, по меньшей мере, одного, предпочтительно каждого второго отверстия для обратного потока отработанных газов было смещено в аксиальном направлении.

В соответствии с особо предпочтительным аспектом осуществления у конструктивного узла камеры сгорания в соответствии с изобретением может быть предусмотрено, чтобы проходное отверстие имело уменьшающуюся в направлении потока отработанных газов к зоне верхней точки плоскость поперечного сечения потока. Таким образом, может быть генерирован эффект сопла, которое создаёт в перепускном пространстве для отработанных газов пониженное давление и, таким образом, отводит собранные в нём отработанные газы в процесс горения.

Чтобы иметь возможность простым способом сформировать эту уменьшающуюся в направлении потока отработанных газов, то есть в направлении от камеры сгорания к пространству для потока отработанных газов, плоскость поперечного сечения потока, предлагается, чтобы заслонка от пламени в расположенной против хода соединительной зоне была присоединена к периферийной стенке и/или к жаровой трубе и в расположенной по ходу соединительной зоне к периферийной стенке и/или к жаровой трубе, и между расположенной против хода соединительной зоной и расположенной по ходу соединительной зоной имела радиально ограничивающую проходное отверстие, проводящую поток стенку и, чтобы от первой соединительной зоны плоскость поперечного сечения потока уменьшалась к зоне верхней точки.

Упомянутый выше эффект сопла может быть использован особенно эффективно тогда, когда в соответствии со следующим предпочтительным аспектом предусматривается, чтобы интенсивность изменения плоскости поперечного сечения потока между расположенной против хода соединительной зоной и зоной верхней точки в направлении продольной оси корпуса, по меньшей мере, местами уменьшалась. Заслонка от пламени осуществляется, таким образом, по типу предпочтительно работающего на гидродинамику потока сопла Вентури.

Чтобы иметь возможность использовать эффект разряжения или отсасывания максимально эффективно, может быть предусмотрено, чтобы, по меньшей мере, одно, предпочтительно каждое второе отверстие для обратного потока отработанных газов было предусмотрено в зоне верхней точки.

Для дальнейшего улучшения течения потока или обратного потока отработанных газов заслонка от пламени в направлении зоны верхней точки может обеспечивать, в основном, ступенчатое расширение пространства для потока отработанных газов.

Система катализатора может быть предусмотрена во второй аксиальной концевой зоне пространства для обратного потока отработанных газов, однако, в альтернативном варианте может быть позиционирована также в продольной центральной зоне пространства для обратного потока отработанных газов или в какой-либо другой продольной зоне пространства для обратного потока отработанных газов.

К примеру, может быть предусмотрено, что окружающее периферийную стенку подающее воздух для горения пространство через большое количество предусмотренных в периферийной стенке подающих воздух для горения отверстий открыто в направлении камеры сгорания и, что предусмотрена отделяющая подающее воздух для горения пространство от пространства для обратного потока отработанных газов разделительная стенка, причём система катализатора окружает разделительную стенку и/или расположена с аксиальным прилеганием к разделительной стенке. Возникающая во время каталитического процесса тепловая энергия реакции может быть, таким образом, передана на вводимый в камеру сгорания воздух для горения, так что он входит в камеру сгорания предварительно нагретым. Это приводит также к охлаждению системы катализатора.

Следующий улучшенный вариант использования генерированной в системе катализатора тепловой энергии, а также эффективное охлаждение системы катализатора, могут быть достигнуты, если система катализатора располагается между разделительной стенкой и корпусом.

Конструктивный узел камеры сгорания в соответствии с изобретением может быть осуществлён таким образом, что зона днища включает в себя держатель среды испарителя и на обращённой к камере сгорания стороне держателя среды испарителя пористую среду испарителя, и/или, что корпус является, в основном, чашеобразным корпусом теплообменника с аксиально противолежащей жаровой трубе стенкой днища и окружающей жаровую трубу и ограничивающей пространство для обратного потока отработанных газов радиально вовне периферийной стенкой корпуса теплообменника.

Настоящее изобретение относится также к нагревательному прибору транспортного средства, включающему в себя конструктивный узел камеры сгорания в соответствии с изобретением.

Изобретение поясняется чертежами, на которых представлено следующее:

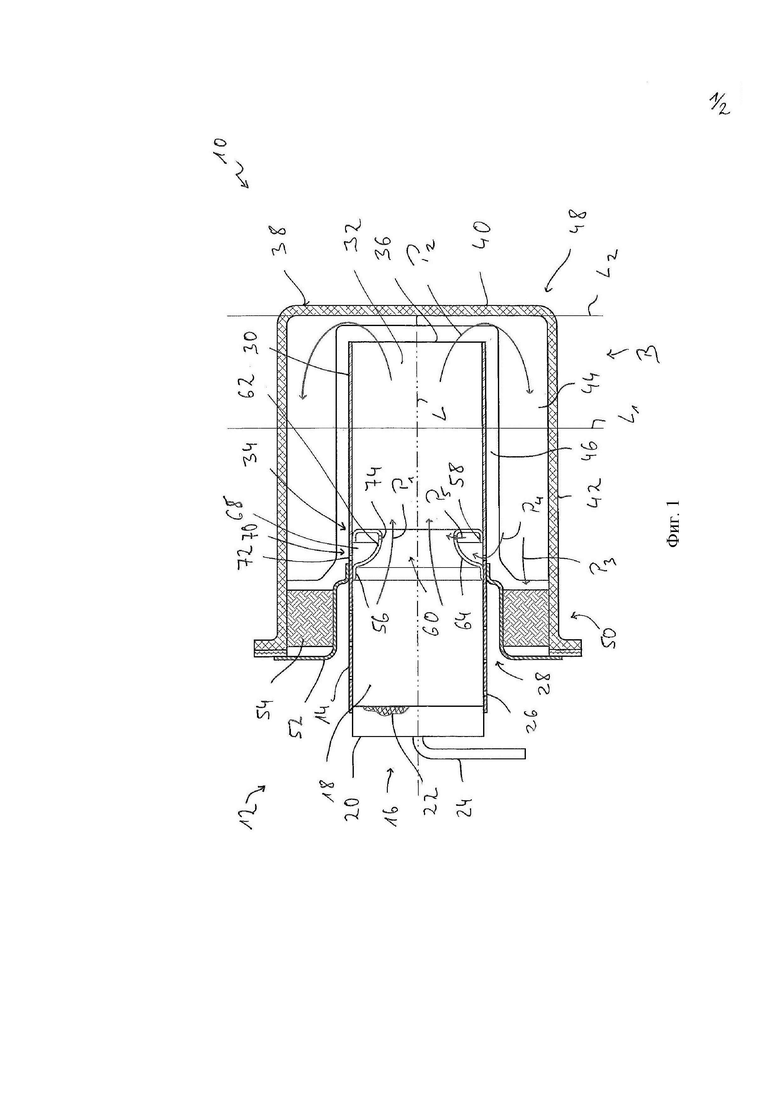

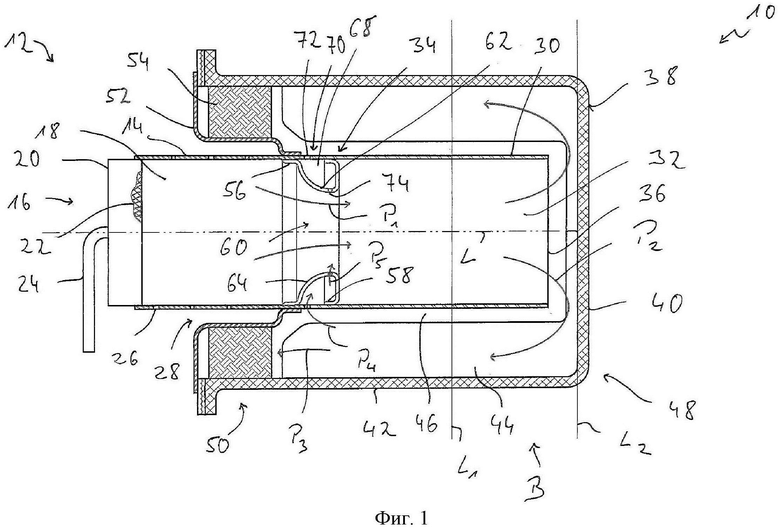

фиг.1 продольный разрез приводимого в действие посредством горючего материала конструктивного узла камеры сгорания для нагревательного прибора транспортного средства,

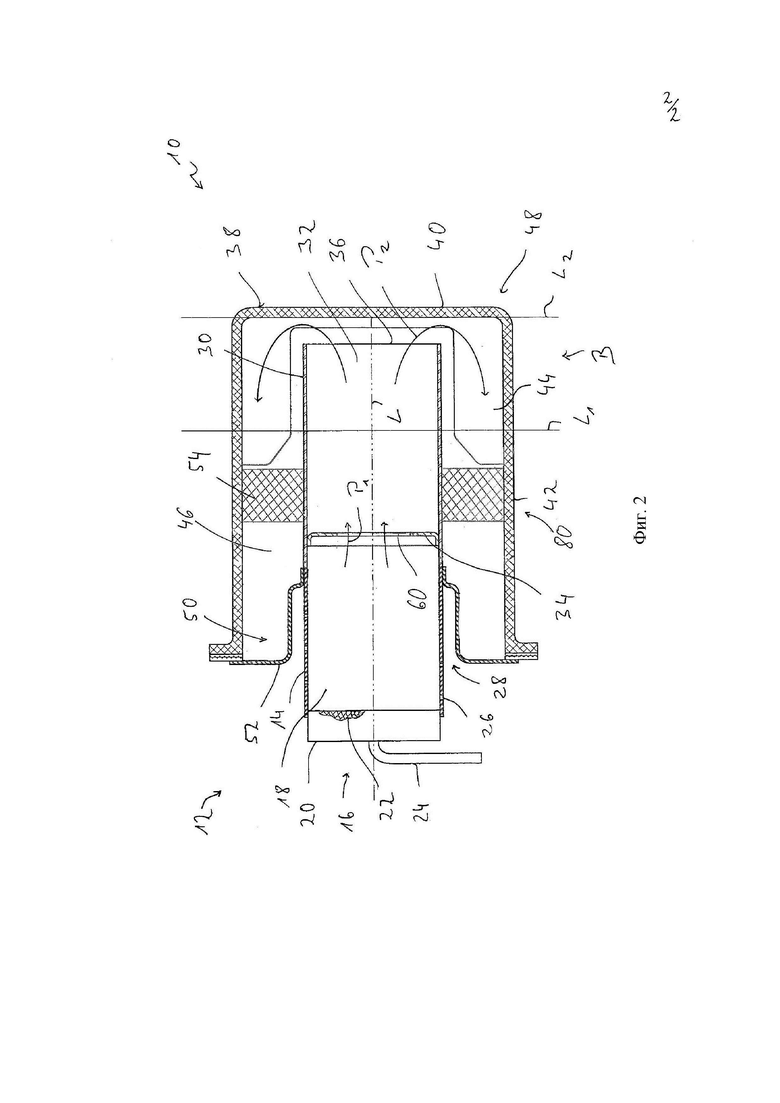

фиг.2 соответствующий фиг.1 вид альтернативного варианта осуществления.

Представленный на фиг.1 конструктивный узел 10 камеры сгорания включает в себя обозначенный в целом ссылочной позицией 12 корпус камеры сгорания. Корпус 12 камеры сгорания посредством периферийной стенки 14 и зоны 16 днища ограничивает камеру 18 сгорания. Зона 16 днища может быть осуществлена, к примеру, с выполненным по типу чаши держателем 20 среды испарителя и с помещённой на его обращённую к камере 18 сгорания сторону пористой средой 22 испарителя. По подающему горючий материал трубопроводу 24 поданный от системы подачи горючего материала, к примеру, от дозирующего насоса, жидкий горючий материал вводится в пористую среду 22 испарителя и выпаривается из неё в направлении камеры 18 сгорания. Для поддержания процесса выпаривания горючего материала, в частности, на фазе запуска процесса горения, зона 16 днища на обращённой от камеры 18 сгорания стороне пористой среды 22 испарителя и/или держателя 20 среды испарителя может включать в себя выполненное с возможностью электрического возбуждения нагревательное устройство.

Для подачи воздуха для горения в камеру 18 сгорания периферийная стенка 14 имеет большое количество подающих воздух для горения отверстий 26. Через эти подающие воздух для горения отверстия 26 в предпочтительном варианте кольцеобразно окружающее периферийную стенку 14 или камеру 18 сгорания подающее воздух для горения пространство 28 открыто в направлении камеры 18 сгорания. Посредством не изображённой системы 26 подачи воздуха для горения, к примеру, компрессора бокового канала, необходимый для горения воздух может быть транспортирован в направлении подающего воздух для горения пространства 28.

Выполненная в представленном примере осуществления цельно с периферийной стенкой 14 жаровая труба 30 в направлении продольной оси L корпуса примыкает к периферийной стенке 14. Внутри жаровой трубы 30 образовано пространство 32 для потока отработанных газов, в которое входят покидающие камеру 18 сгорания в зоне, обозначенной, в целом, ссылочной позицией 34 заслонки от пламени отработанные газы, как пояснено посредством стрелок P1 потока. Следует указать на то, что в предложенном на рассмотрение изобретении отработанные газы, проходящие, в основном, в направлении продольной оси L корпуса из камеры 18 сгорания в пространство 32 для потока отработанных газов, определяют в этой зоне конструктивного узла 10 камеры сгорания направление потока и позиционированные относительно этого направления потока, против хода и по ходу, зоны системы.

Пространство 32 для потока отработанных газов в расположенной на удалении от периферийной стенки 14 аксиальной концевой зоне 36 жаровой трубы 30 открыто. Жаровая труба 30 или корпус 12 камеры сгорания окружены чашеобразным корпусом 38, который имеет противолежащую аксиальной концевой зоне 36 жаровой трубы 30 стенку 40 днища и радиально снаружи окружающую жаровую трубу 30 или местами также периферийную стенку 14, периферийную стенку 42 корпуса теплообменника. Корпус 38 может быть внутренней частью вставленных друг в друга чашеобразных корпусов теплообменников, которые ограничивают между собой проточное пространство для жидкой среды теплоносителя. Если конструктивный узел 10 камеры сгорания используется в сочетании с воздухонагревателем, то корпус 38 на своей обращённой от жаровой трубы 30 внешней стороне может обтекать нагреваемый воздух. Для улучшения теплопередачи от отработанных газов на корпус 38 этот корпус на своей обращённой к жаровой трубе 30 внутренней стороне в зоне стенки 40 днища и/или в зоне периферийной стенки 42 корпуса теплообменника может иметь ребра 44 теплопередачи.

Покидающие пространство 32 для потока отработанных газов в аксиальной внешней зоне 36 жаровой трубы 30 отработанные газы, как представлено посредством стрелок P2 потока, на стенке 40 днища изменяют аксиальное направление и входят, таким образом, в пространство 46 для обратного потока отработанных газов в области его первой аксиальной концевой зоны 48. Как пояснено посредством стрелки P3 потока, отработанные газы проходят в направлении второй аксиальной концевой зоны 50 пространства 46 для обратного потока отработанных газов. Это вторая аксиальная концевая зона 50 пространства 46 для обратного потока отработанных газов может быть позиционирована с камерой 18 сгорания или с периферийной стенкой 14, по меньшей мере, местами с аксиальным перекрытием. Во второй аксиальной концевой зоне отработанные газы, проходящие через пространство 46 для обратного потока отработанных газов, могут покидать пространство 46 для обратного потока отработанных газов через не изображённое выпускное отверстие для отработанных газов, к примеру, в разделительной стенке 52 или в периферийной стенке 42 чашеобразного корпуса 38.

Во второй аксиальной концевой зоне 50 пространство 46 для обратного потока отработанных газов радиально вовнутрь и в аксиальном направлении ограничено посредством присоединённой извне к периферийной стенке 14 или к жаровой трубе 30 разделительной стенки 52. Разделительная стенка 52 отделяет, таким образом, в этой второй аксиальной концевой зоне 50 пространство 46 для обратного потока отработанных газов от подающего воздух для горения пространства 28.

В этой зоне пространства 46 для обратного потока отработанных газов, к примеру, осуществлённая кольцеобразной система 54 катализатора, в частности, система катализатора окисления, с небольшой прессовой посадкой может удерживаться между разделительной стенкой 52 и периферийной стенкой 42 корпуса теплообменника. Система 54 катализатора может иметь, к примеру, покрытую материалом катализатора оплётку из высококачественной стали. Отработанные газы, проходящие через пространство 46 для обратного потока отработанных газов, или, по меньшей мере, часть их, проходит через систему 54 катализатора, так что при происходящей на поверхности каталитического материала реакции содержащийся в отработанных газах CO и HC реагируют на CO2 и H2O, и выброс вредных веществ снижается. После прохождения системы 54 катализатора отработанные газы покидают пространство 46 для обратного потока отработанных газов, к примеру, аксиально в зоне предусмотренного в разделительной стенке 52 отверстия в направлении системы отвода отработанных газов.

Часть возникающей при каталитической реакции тепловой энергии может быть, с одной стороны, передана на проходящий в подающем воздух для горения пространстве 28 в направлении камеры 18 сгорания воздух для горения, для его предварительного нагревания. Другая часть тепловой энергии реакции может передаваться на периферийную стенки 42 корпуса теплообменника и через неё на нагреваемую среду теплоносителя. Таким образом, с одной стороны, система 54 катализатора охлаждается и защищается от перегрева, а, с другой стороны, генерированное во время каталитической реакции тепло используется эффективным образом.

Определяющая, в основном, зону перехода от камеры 18 сгорания к пространству 32 для потока отработанных газов заслонка 34 от пламени посредством двух расположенных в направлении продольной оси L корпуса со смещением относительно друг друга соединительных зон 56, 58 присоединена к периферийной стенке 14 или к жаровой трубе 30. От обращённой к камере 18 сгорания, расположенной против хода, соединительной зоны 56 образованное в заслонке 34 от пламени проходное отверстие 60 сужается до полученной в зоне верхней точки 62 заслонки 34 от пламени, минимальной плоскости поперечного сечения потока. В области между расположенной против хода соединительной зоной 56 и зоной 62 верхней точки заслонка 34 от пламени образует проводящую поток стенку 64. Эта стенка является выпуклой, так что между расположенной против хода соединительной зоной 56 и зоной 62 верхней точки интенсивность изменения плоскости поперечного сечения потока уменьшается. В зоне проводящей поток стенки 64, которая граничит с расположенной против хода соединительной зоной 56, уменьшение плоскости поперечного сечения потока относительно единицы длины в направлении продольной оси L корпуса, максимальна. В зоне 62 верхней точки интенсивность изменения минимальна или равна нулю.

Смежно с зоной 62 верхней точки заслонка 34 от пламени образует на переходе к жаровой трубе 30 ступенчатое расширение плоскости поперечного сечения потока.

Образованная за счёт своей описанной выше геометрии по типу сопла Вентури заслонка 34 от пламени ограничивает совместно с окружающей её зоной периферийной стенки 14 или жаровой трубы 30 окружающее продольную ось L корпуса предпочтительно непрерывно и кольцеобразно перепускное пространство 68 для отработанных газов. Система 70 отверстий для обратного потока отработанных газов включает в себя в периферийной стенке 14 или в жаровой трубе 30, в основном, таким образом, в ограничивающей перепускное пространство 68 для отработанных газов радиально вовне стенке, большое количество расположенных в направлении периферии предпочтительно в кольцеобразной структуре, следом друг за другом, первых отверстий 72 для обратного потока отработанных газов. Через первые отверстия 72 для обратного потока отработанных газов пространство 46 для обратного потока отработанных газов открыто в направлении перепускного пространства 68 для отработанных газов. Система 70 отверстий для обратного потока отработанных газов включает в себя далее большое количество расположенных в направлении периферии предпочтительно в кольцеобразной структуре, следом друг за другом, вторых отверстий 74 для обратного потока отработанных газов в заслонке 34 от пламени, в частности, в зоне 62 её верхней точки. Через расположенные со смещением относительно первых отверстий 72 для обратного потока отработанных газов в направлении продольной оси L корпуса вторые отверстия 74 для обратного потока отработанных газов перепускное пространство 68 для отработанных газов открыто в направлении камеры 18 сгорания или в направлении пространства 32 для потока отработанных газов, в частности, в зоне перехода от камеры 18 сгорания к пространству 32 для потока отработанных газов. Перепускное пространство 68 для отработанных газов формирует, таким образом, посредством системы 70 отверстий для обратного потока отработанных газов соединение между пространством 46 для обратного потока отработанных газов и камерой 18 сгорания или пространством 32 для потока отработанных газов.

При происходящем, в основном, в камере сгорания процессе горения отработанные газы проходят через проходное отверстие 60. За счёт уменьшающейся плоскости поперечного сечения потока и генерированного, таким образом, эффекта Вентури возникает понижение давления относительно перепускного пространства 68 для отработанных газов. Это означает, что через первые отверстия 72 для обратного потока отработанных газов откачанные в перепускное пространство 68 для отработанных газов отработанные газы, как пояснено посредством стрелок потока P4 и P5, попадают в зону камеры 18 сгорания или в зону пространства 32 для потока отработанных газов и, таким образом, подаются обратно в процесс горения. За счёт этой обратной подачи отработанных газов выброс вредных веществ, в частности, доли NOx в отработанных газах, может быть существенно уменьшен. К этому приводит, в основном, то обстоятельство, что бóльшая часть переносимого в отработанных газах тепла передаётся вблизи первой аксиальной концевой зоны 48 пространства 46 для обратного потока отработанных газов через корпус 38 на среду теплоносителя. В ограниченной между двумя линиями L1, L2 аксиальной зоне В, которая включает в себя примерно 1/3 аксиальной протяжённости пространства 46 для обратного потока отработанных газов, примерно 80% передаваемого тепла передаётся на корпус и, таким образом, на среду теплоносителя. В зоне системы 70 отверстий для обратного потока отработанных газов эти отработанные газы, тем самым, уже оказываются в значительное мере охлаждены, так что их обратная подача в процесс горения, ввиду вызванного, тем самым, снижения температуры горения, приводит к уменьшению доли NOx в отработанных газах.

Посредством осуществлённого в соответствии с изобретением конструктивного узла 10 камеры сгорания можно добиться как обусловленной специальной геометрией заслонки 34 от пламени обратной подачи отработанных газов в процесс горения, так и, за счёт прохождения через систему катализатора перед выходом отработанных газов из конструктивного узла 10 камеры сгорания, существенного снижения выброса вредных вещества. В предпочтительном варианте обе этих меры в конструктивном узле 10 камеры сгорания предусмотрены в сочетании друг с другом. Каждая из мер, однако, и сама по себе, без обязательного использования и другой меры, может оказывать воздействие на уменьшение доли вредных веществ в выходящих из конструктивного узла 10 камеры сгорания отработанных газах.

Фиг.2 демонстрирует альтернативный вариант осуществления конструктивного узла 10 камеры сгорания, который в отношении своей основной конструкции, в основном, соответствует описанной ранее конструкции со ссылкой на фиг.1. Поэтому, возможны ссылки на предыдущие варианты осуществления.

На фиг.2 можно видеть, что система 54 катализатора расположена в продольной центральной зоне 80 пространства 46 для обратного потока отработанных газов. Система 54 катализатора располагается, таким образом, относительно направления потока отработанных газов в пространстве 46 для обратного потока отработанных газов в направлении, противоположном позиционированию заслонки 34 от пламени в пространстве 32 для потока отработанных газов. Для осуществления такого позиционирования системы 54 катализатора предусмотренные, к примеру, на чашеобразном корпусе 38 рёбра 44 теплопередачи могут быть осуществлены в аксиальном направлении более короткими, чем в представленном на фиг.1 примере осуществления. Система 54 катализатора может удерживаться, к примеру, с небольшой радиальной прессовой посадкой между периферийной стенкой 42 чашеобразного корпуса 38 и жаровой трубой 30.

Что касается данного позиционирования системы 54 катализатора, то следует указать на то, что продольная центральная зона 80 пространства 46 для обратного потока отработанных газов, к примеру, начиная от первой аксиальной концевой зоны 48 или от стенки 40 днища чашеобразного корпуса 38, может включать в себя продольную зону, равную примерно от 30% до 70%, предпочтительно от 40% до 60% общей аксиальной протяжённости пространства 46 для обратного потока отработанных газов.

В представленном на фиг.2 варианте осуществления конструктивного узла 10 камеры сгорания не предусмотрено, к примеру, никаких, допускающих обратную подачу отработанных газов в процесс горения, отверстий в жаровой трубе 30 или в периферийной стенке 14. Заслонка 34 от пламени может быть осуществлена, поэтому, традиционным образом и может быть сформирована, к примеру, посредством аксиально изогнутого по своей внешней периферии и присоединённого к внутренней поверхности периферии жаровой трубы 30 или периферийной стенки 14, в основном, плоского листового элемента.

Следует учесть, что в данном варианте осуществления могут быть предусмотрены представленные на основании варианта осуществления по фиг.1 конструктивные аспекты осуществления, которые допускают обратную подачу части отработанных газов, проходящих через пространство 46 для обратного потока отработанных газов, в пространство 32 для потока отработанных газов или в процесс горения. Также следует указать на то, что система 54 катализатора может быть предусмотрена и с другим позиционированием, к примеру, в первой аксиальной концевой зоне 48 или вблизи неё, в частности, когда она из термических соображений является предпочтительной для проведения каталитической реакции. В этом случае чашеобразный корпус может быть осуществлён состоящим из двух частей и включать в себя периферийную стенку с предусмотренными на ней рёбрами теплопередачи и отдельно осуществлённую стенку днища. Система 54 катализатора может быть тогда сначала вставлена в окружённое периферийной стенкой пространство с прилеганием к рёбрам теплопередачи, после чего устанавливается стенка днища для формирования чашеобразной структуры корпуса 38.

Следует учесть, что описанный выше конструктивный узел камеры сгорания может быть изменён в соответствии с различными аспектами, не нарушая принципов предложенного на рассмотрение изобретения. Так, к примеру, заслонка от пламени может быть осуществлена совместно с окружающей камеру сгорания периферийной стенкой и/или может быть осуществлена совместно со следующей за этой периферийной стенкой в аксиальном направлении жаровой трубой. Также не является обязательным формирование периферийной стенки и жаровой трубы посредством одного единственного конструктивного элемента в качестве составных частей данного элемента. Так, к примеру, жаровая труба может быть осуществлена также совместно с разделительной стенкой. Заслонка от пламени может быть осуществлена также как единый конструктивный элемент разделительной стенки, в то время как периферийная стенка и жаровая труба предусмотрены как отдельные конструктивные элементы. Присоединение заслонки от пламени, к примеру, к жаровой трубе или к периферийной стенке включает в себя, таким образом, в плане предложенного на рассмотрение изобретения как соединение двух разделённых конструктивных элементов, к примеру, посредством сплошного замыкания, так и совместное формирование двух зон системы, к примеру, заслонки от пламени и периферийной стенки, в качестве составных частей одного конструктивного элемента.

Конструктивный узел камеры сгорания для приводимого в действие посредством горючего материала нагревательного прибора транспортного средства включает в себя корпус (12) камеры сгорания с ограниченной посредством периферийной стенки (14) и зоны (16) днища камерой (18) сгорания, следующую в направлении продольной оси (L) корпуса за периферийной стенкой (14) и окружающую открытое в направлении продольной оси (L) корпуса пространство (32) для потока отработанных газов жаровую трубу (30) и заслонку (34) от пламени с проходным отверстием (60). Между жаровой трубой (30) и окружающим её корпусом (38) образовано пространство (46) для обратного потока отработанных газов. В первой аксиальной концевой зоне (48) пространства (46) для обратного потока отработанных газов пространство (32) для потока отработанных газов открыто в направлении пространства (46) для обратного потока отработанных газов. В пространстве (46) для обратного потока отработанных газов предусмотрена выполненная с возможностью прохождения через неё отработанных газов, проходящих в пространстве (46) для обратного потока отработанных газов, система (54) катализатора. Изобретение направлено на уменьшение выбросов вредных веществ. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Конструктивный узел камеры сгорания для приводимого в действие посредством горючего материала нагревательного прибора транспортного средства, содержащий корпус (12) камеры сгорания с ограниченной посредством периферийной стенки (14) и зоны (16) днища камерой (18) сгорания, следующую в направлении продольной оси (L) корпуса за периферийной стенкой (14) и окружающую открытое в направлении продольной оси (L) корпуса пространство (32) для потока отработанных газов жаровую трубу (30) и заслонку (34) от пламени с проходным отверстием (60), причём между жаровой трубой (30) и окружающим её корпусом (38) образовано пространство (46) для обратного потока отработанных газов, отличающийся тем, что в первой аксиальной концевой зоне (48) пространства (46) для обратного потока отработанных газов пространство (32) для потока отработанных газов открыто в направлении пространства (46) для обратного потока отработанных газов и в пространстве (46) для обратного потока отработанных газов предусмотрена выполненная с возможностью прохождения через неё отработанных газов, проходящих в пространстве (46) для обратного потока отработанных газов, система (54) катализатора.

2. Конструктивный узел камеры сгорания по п. 1 или в соответствии с ограничительной частью п.1, отличающийся тем, что в аксиальной зоне заслонки (34) от пламени предусмотрена система (70) отверстий для обратного потока отработанных газов, проходящих через пространство (46) для обратного потока отработанных газов, в камеру (18) сгорания и/или в пространство (32) для потока отработанных газов.

3. Конструктивный узел камеры сгорания по п. 2, отличающийся тем, что заслонка (34) от пламени совместно с жаровой трубой (30) и/или с периферийной стенкой (14) ограничивает перепускное пространство (68) для отработанных газов, при этом система (70) отверстий для обратного потока отработанных газов включает в себя по меньшей мере одно соединяющее пространство (46) для обратного потока отработанных газов с перепускным пространством (68) для отработанных газов первое отверстие (72) для обратного потока отработанных газов и по меньшей мере одно соединяющее перепускное пространство (68) для отработанных газов с камерой (18) сгорания и/или с пространством (32) для потока отработанных газов второе отверстие (74) для обратного потока отработанных газов.

4. Конструктивный узел камеры сгорания по п. 3, отличающийся тем, что система (70) отверстий для обратного потока отработанных газов включает в себя большое количество расположенных в направлении периферии предпочтительно кольцеобразно, следом друг за другом, первых отверстий (72) для обратного потока отработанных газов и/или множество расположенных в направлении периферии предпочтительно кольцеобразно, следом друг за другом, вторых отверстий (74) для обратного потока отработанных газов и/или по меньшей мере одно, предпочтительно каждое первое, отверстие (72) для обратного потока отработанных газов относительно по меньшей мере одного, предпочтительно каждого второго, отверстия (74) для обратного потока отработанных газов аксиально смещено.

5. Конструктивный узел камеры сгорания по любому из пп. 1-4, отличающийся тем, что проходное отверстие (60) имеет уменьшающуюся в направлении потока отработанных газов к зоне (62) верхней точки плоскость поперечного сечения потока.

6. Конструктивный узел камеры сгорания по п. 5, отличающийся тем, что заслонка (34) от пламени в расположенной против хода соединительной зоне (56) присоединена к периферийной стенке (14) и/или к жаровой трубе (30), а в расположенной по ходу соединительной зоне (58) к периферийной стенке (14) и/или к жаровой трубе (30) и между расположенной против хода соединительной зоной (56) и расположенной по ходу соединительной зоной (58) имеет радиально ограничивающую проходное отверстие (60) проводящую поток стенку (64), причем от расположенной против хода соединительной зоны (56) плоскость (60) поперечного сечения потока уменьшается к зоне (62) верхней точки.

7. Конструктивный узел камеры сгорания по п. 6, отличающийся тем, что интенсивность изменения плоскости (60) поперечного сечения потока между расположенной против хода соединительной зоной (56) и зоной (62) верхней точки в направлении продольной оси (L) корпуса по меньшей мере местами уменьшается.

8. Конструктивный узел камеры сгорания по любому из пп. 5-7, отличающийся тем, что по меньшей мере одно, предпочтительно каждое второе, отверстие (74) для обратного потока отработанных газов выполнено в зоне (62) верхней точки.

9. Конструктивный узел камеры сгорания по любому из пп. 5-8, отличающийся тем, что в направлении зоны (62) верхней точки заслонка (34) от пламени обеспечивает, в основном, ступенчатое расширение пространства (32) для потока отработанных газов.

10. Конструктивный узел камеры сгорания по любому из пп. 1-9, отличающийся тем, что система (54) катализатора расположена во второй аксиальной концевой зоне (50) пространства (46) для обратного потока отработанных газов.

11. Конструктивный узел камеры сгорания по любому из пп. 1-9, отличающийся тем, что система (54) катализатора расположена в продольной центральной зоне (80) пространства (46) для обратного потока отработанных газов.

12. Конструктивный узел камеры сгорания по любому из пп. 1-11, отличающийся тем, что окружающее периферийную стенку (14) подающее воздух для горения пространство (28) через множество выполненных в периферийной стенке (14) подающих воздух для горения отверстий (26) открыто в направлении камеры (18) сгорания и что предусмотрена отделяющая подающее воздух для горения пространство (28) от пространства (46) для обратного потока отработанных газов разделительная стенка (52), причём система (54) катализатора окружает разделительную стенку (52) и/или расположена с аксиальным прилеганием к разделительной стенке (52).

13. Конструктивный узел камеры сгорания по п. 12, отличающийся тем, что система (54) катализатора расположена между разделительной стенкой (52) и корпусом (38).

14. Конструктивный узел камеры сгорания по любому из пп. 1-13, отличающийся тем, что зона (16) днища содержит держатель (20) среды испарителя и на обращённой к камере (18) сгорания стороне держателя (20) среды испарителя пористую среду (22) испарителя, и/или корпус (38) является, в основном, чашеобразным корпусом теплообменника с аксиально противолежащей жаровой трубе (30) стенкой (40) днища и окружающей жаровую трубу (30) и ограничивающей пространство (46) для обратного потока отработанных газов радиально вовне периферийной стенкой (42) корпуса теплообменника.

15. Нагревательный прибор транспортного средства, содержащий конструктивный узел (10) камеры сгорания по любому из пп. 1-14.

| DE 10346558 B3, 17.03.2005 | |||

| DE 10130638 A1, 02.01.2003 | |||

| Устройство для моделирования систем массового обслуживания | 1984 |

|

SU1275461A1 |

| DE 3526866 A, 05.02.1987 | |||

| ГАЗОТУРБИННАЯ УСТАНОВКА РЕГЕНЕРАТИВНОГО ЦИКЛА С КАТАЛИТИЧЕСКОЙ КАМЕРОЙ СГОРАНИЯ | 2007 |

|

RU2342601C1 |

| Кассетный магазин для автоматических ткацких станков | 1955 |

|

SU102361A1 |

Авторы

Даты

2018-10-11—Публикация

2017-09-07—Подача