Данное изобретение относится к нагревательному элементу для нагревания газов до высоких температур, содержащему по меньшей мере одну предназначенную для прохождения горячего, соответственно, подлежащего нагреванию газа трубу 1 и электрический нагревательный провод в трубе, который предназначен для передачи тепла в проходящий вдоль нагревательного провода газ.

Данное изобретение относится также к технологическому нагревателю, содержащему корпус с подводом газа и выпуском газа, нагревательным пространством между подводом газа и выпуском газа для размещения нагревательного элемента, и электрическими соединительными элементами для нагревательного элемента.

Соответствующие нагревательные элементы давно известны. Они состоят, как указывалось выше, по меньшей мере из одной предназначенной для прохождения потока газа трубы, которая для обеспечения прохождения потока открыта с обеих сторон, при этом в трубе расположен нагревательный провод, вдоль которого проходит газ и нагревается за счет непосредственного контакта с нагревательным проводом.

Обычно в качестве нагревательных проводов применяются спирально намотанные тонкие провода, поперечное сечение которых намного меньше поперечного сечения трубы, через которые проходит ток и которые за счет этого нагреваются. Преобразуемая с помощью нагревательного провода в тепло электрическая энергия зависит, естественно, от имеющегося в распоряжении электрического напряжения и сопротивления соответствующих нагревательных проводов, при этом для достижения желаемых значений сопротивления можно, соответственно, согласовывать длину спирального провода или включать соответствующие нагревательные провода параллельно или же последовательно. При этом переносимая на проходящий вдоль нагревательного провода газ тепловая энергия зависит, естественно, от максимальной температуры, которую достигает нагревательный провод, от скорости потока и от теплообмена имеющейся в распоряжении поверхности, а также от точных соотношений потока в нагревательном элементе. Максимальная температура газа, которая может достигаться при длительной работе таких технологических нагревателей, составляет на практике порядка 700°С.

Хотя предлагаются также отдельные нагревательные элементы, соответственно, технологические нагреватели, которые обеспечивают создание более высоких температур газа до примерно 900°С, однако они имеют чрезвычайно короткий срок службы. При требуемых для многих процессов скоростях газового потока, сам нагревательный провод всегда имеет более или менее значительно превышающую температуру газа температуру, при этом уже минимальные неоднородности в нагревательном проводе, соответственно в его поперечном сечении, или же лишь неблагоприятные местные условия прохождения потока и турбуленции могут приводить к тому, что некоторые участки нагревательного провода нагреваются сильнее, чем остальная часть, что приводит затем быстро к разрушению и выходу из строя нагревательных проводов. Поскольку нагревательный провод обычно содержит в небольшом количестве алюминий, то контакт с кислородом приводит сначала к образованию защитного слоя оксида алюминия вокруг провода. Однако после израсходования доли алюминия, вступают в реакцию с кислородом другие составляющие сплава, такие как железо и хром, что означает обычно окончание срока службы нагревательного провода. Другие химические реакции подлежащего нагреванию или горячего технологического газа с материалом нагревательного провода могут еще ускорять выход из строя, соответственно разрушение, нагревательных проводов. Небольшие неоднородности материала или поперечного сечения нагревательного провода на основании химических изменений приводят быстро к локальному перегреву нагревательного провода и к разрушению. Поскольку также стабильность очень тонких, спиральных нагревательных проводов при высоких температурах является относительно небольшой, то нагревательные спирали в вертикальной трубе могут легко складываться, за счет чего возникают короткие замыкания, которые также уменьшают срок службы таких спиральных проводов. Такой выход из строя за счет перегрева, прежде всего локального перегрева, происходит тем легче, чем меньше поперечное сечение, соответственно диаметр, нагревательных проводов. Однако, с другой стороны, большое отношение поверхности к объему нагревательных проводов является предпочтительным для эффективного переноса создаваемой в нагревательном проводе тепловой энергии в проходящий мимо газ, так что до настоящего времени приходится мириться с коротким сроком службы таких нагревательных элементов, когда необходимо достижение температуры газа в диапазоне 900°С или выше.

Однако технологические нагреватели и нагревательные элементы, которые создают температуры газа 900°С или еще выше, имеют по указанным выше причинам обычно срок службы в несколько часов.

На этом фоне в основу данного изобретения положена задача создания технологического нагревателя и соответствующего нагревательного элемента, которые обеспечивают создание температуры газа до 1000°С или же выше, с целью переноса экстремально больших количеств энергии в газ, и, тем не менее, имеют относительно длительный срок службы, который при создании температур газа до 1000°С имеют, как правило, срок службы, превышающий по меньшей мере в 10 раз срок службы обычных нагревательных спиралей.

Эта задача решена тем, что нагревательный провод выполнен в виде проходящего вдоль оси трубы нагревательного стержня, максимальное расстояние в свету которого до внутренней стенки трубы, по меньшей мере на 80% окружности и/или по меньшей мере на 80% длины перекрытия трубы и нагревательного стержня, не превышает значения, равного 10 мм.

Другими словами, нагревательный провод не является свитым в спираль проводом, в котором поперечное сечение материала значительно меньше поперечного сечения трубы, а стержнем, для которого в свою очередь может быть задана соответствующая продольная ось, которая проходит по существу вдоль или параллельно оси трубы, и при этом заполняет трубу настолько, что между нагревательным стержнем и стенкой трубы остается относительно небольшое расстояние в свету, которое составляет максимально 10 мм и предпочтительно значительно меньше, даже если оно в некоторых точках, т.е. в зонах, которые составляют меньше 20% длины перекрытия трубы и нагревательного стержня или же меньше 20% окружности нагревательного стержня, может быть больше. Поэтому понятие «нагревательный провод» в рамках данного описания применяется в качестве родового понятия как для относительно тонких спиральных проводов, так и для нагревательных стержней, согласно данному изобретению, при этом различная толщина не является первичным критерием различия.

Максимальное расстояние в свету между нагревательным стержнем и трубой лежит во многих практических случаях между 1 и 2 мм, немного выше или же ниже вплоть до минимальных значений 0,02 мм. Максимальный диаметр нагревательного стержня редко превышает 10 мм, поскольку при еще больших диаметрах эффективность переноса энергии значительно уменьшается из-за относительно большого отношения объема к поверхности нагревательного стержня, что может быть компенсировано лишь частично за счет большей длины трубы, соответственно, нагревательного стержня. Однако в принципе возможно применение нагревательных стержней большего диаметра, даже если это не является предпочтительным. Благоприятный на практике диапазон диаметра нагревательных стержней в смысле данного изобретения лежит между 0,5 и 5 мм.

Понятие «труба» в смысле данного изобретения следует понимать широко, как определяющее лишь полое пространство с входным и выходным отверстием, которые обеспечивают возможность прохождения потока подлежащего нагреванию газа. При этом даже поперечное сечение по длине трубы не должно быть постоянным, хотя является, естественно, предпочтительным, для создания с помощью простых средств максимально постоянного зазора, в частности постоянного кольцевого зазора, между нагревательным стержнем и стенкой трубы. Кольцевой зазор может прерываться возвышениями, которые расположены с распределением на поверхности нагревательного стержня или на внутренней поверхности трубы, с целью обеспечения центрирования нагревательного стержня и обеспечения гомогенного переноса тепла.

В качестве труб можно рассматривать также отверстия в сплошном блоке, при этом такой блок может иметь множество параллельных отверстий.

Поскольку нагревательные стержни, согласно данному изобретению, являются относительно толстыми по сравнению со спиральными проводами в соответствующих трубах обычных нагревателей, то они могут лучше внутренне передавать и распределять тепло, что помогает предотвращать локальный перегрев, и уже по этой причине они имеют при высокой термической нагрузке, соответственно при высоких температурах нагревательного стержня около 1000°С, значительно более длительный срок службы, соответственно, обеспечивают возможность нагревания газов до температуры свыше 1000°С с помощью металлических электрических нагревательных элементов.

Альтернативное условие, вместо максимального расстояния в свету между нагревательным стержнем и трубой, может быть выражено с помощью минимального отношения площади поперечного сечения нагревательного стержня к свободному внутреннему поперечному сечению трубы. В соответствии с этим, нагревательный стержень должен иметь, по меньшей мере при прохождении внутри трубы, площадь поперечного сечения, которая составляет по меньшей мере 30% и еще более предпочтительно по меньшей мере 50% свободного поперечного сечения трубы. В конкретных вариантах выполнения, которые при тестировании показали положительные результаты, это соотношение поперечных сечений составляло примерно 80%, при этом максимальное расстояние в свету составляло 0,2-0,5 мм, и соответствующий равномерный кольцевой зазор между нагревательным стержнем и стенкой трубы составлял примерно 0,1-0,25 мм.

В целом, предпочтительные соотношения размеров между поперечным сечением нагревательного стержня и внутренним поперечным сечением трубы лежат целесообразно в диапазоне от 0,2 до примерно 0,95. Отношение поперечных сечений 0,2 получается, например, при очень небольшом диаметре нагревательного стержня 0,2 мм и диаметре трубы 0,45 мм. Отношение поперечных сечений 0,9 получается, например, при диаметре нагревательного стержня примерно 4,75 мм в трубе диаметром 5 мм, при этом относительно соотношения поперечных сечений важными являются не абсолютные размеры, пока диаметр нагревательного стержня лежит внутри указанных выше и в последующем диапазонов. Предпочтительный диапазон соотношения поперечных сечений лежит между 0,3 и 0,8, соответственно, соотношения диаметров между 0,5 и 0,9, при абсолютных диаметрах нагревательных стержней между 0,5 и 5 мм.

Одновременно было установлено, что при по существу ламинарном потоке газа чрез кольцевой зазор между проходящим вдоль оси трубы нагревательным стержнем и внутренней стенкой трубы, перенос тепла между нагревательным стержнем и проходящим потоком газа неожиданным образом является эффективным, так что с помощью такого нагревательного элемента можно без проблем достигать температур процесса до 1200° или также еще выше, в то время как срок службы этого технологического нагревателя и, в частности нагревательных стержней, во много раз превышает срок службы обычных технологических нагревателей, соответственно нагревательных проводов, которые предназначены для создания температур газа 900°С или выше. При этом кольцевой зазор вдоль окружности нагревательного стержня не обязательно должен иметь постоянную ширину, а может изменяться между 0 (соприкосновение) и максимальным значением (при круглых поперечных сечениях), т.е. двойной шириной равномерного зазора.

Абсолютные значения диаметра трубы и нагревательного стержня могут изменяться в широких диапазонах, например, между внутренним диаметром трубы от 1 мм до 20 мм, а также больше, например, 60 мм, снова в зависимости от других размеров, таких как, например, длина трубы и нагревательного стержня, желаемая ширина кольцевого зазора, скорость газового потока и сопротивление нагревательного стержня, а также имеющегося в распоряжении напряжения.

Нагревательный стержень при малых диаметрах трубы имеет, естественно, соответствующий меньший диаметр, который в экстремальном случае может составлять 0,5 мм или меньше, например, 0,2 мм. Таким образом, относительно обычных спиральных проводов или нагревательных элементов, нагревательный стержень всегда значительно толще и, прежде всего, не спиральный, а проходит параллельно оси трубы и вдоль оси трубы. Тем самым различие между «нагревательным проводом», согласно уровню техники, и «нагревательным стержнем», согласно данному изобретению, состоит первично (соответственно, не только) в различной толщине, а в заданном продольном прохождении и сравнительно стабильной форме нагревательного стержня, который, насколько это практически выполнимо, проходит точно вдоль оси трубы, так что его длина внутри трубы соответствует точно длине трубы, и тем самым нагревательный стержень проходит в трубе не вдоль искусственно удлиненного пути. Тем не менее, нагревательный стержень нагревательного элемента, согласно данному изобретению, как правило, также толще, чем нагревательные провода обычных нагревательных элементов с одинаковым поперечным сечением трубы и при в целом сравнимой нагревательной мощности нагревательного элемента, согласно уровню техники.

В идеальном случае нагревательный стержень расположен возможно более точно в центре трубы, при этом наружное поперечное сечение нагревательного стержня по существу совпадает с формой внутреннего поперечного сечения трубы, что приводит к тому, что кольцевой зазор между нагревательным стержнем и внутренней стенкой трубы имеет по существу постоянную ширину. Однако возможно также, что внутренняя поверхность трубы и/или наружная поверхность нагревательного стержня структурированы, т.е. имеют, например, проходящие в продольном направлении стержня или трубы ребра или желобки, которые могут также иметь небольшой угол закрутки. Такие поверхностные структуры могут при заданной ширине кольцевого зазора расширять диапазон ламинарного потока в сторону более высоких скоростей газового потока.

При этом конкретная ширина кольцевого зазора всегда является компромиссом между максимальным переносом тепловой энергии и потерей давления при желаемой скорости газового потока. То есть, чем уже кольцевой зазор, тем эффективней перенос тепла от нагревательного стержня в проходящий между нагревательным стержнем и трубой газовый поток, при этом, однако, узкий зазор также ограничивает газовый поток и/или требует большой разницы давления между впуском и выпуском.

Кроме того, разумная ширина кольцевого зазора зависит также от длины трубы, а также от преобразуемой нагревательным стержнем электрической нагревательной мощности.

В одном конкретном варианте выполнения средняя ширины кольцевого зазора составляет примерно 0,1 мм, в другом примере выполнения 0,2 мм, однако при этом не всегда удается располагать нагревательный стержень действительно концентрично в трубе, так что ширина кольцевого зазора по меньшей мере в некоторых осевых положениях в окружном направлении может изменяться между нулем и двойным значением средней ширины кольцевого зазора.

Поэтому в одном варианте выполнения в некоторых положениях предусмотрены расположенные вдоль окружности и/или по длине распорки, которые центрируют нагревательный стержень в трубе. Распорки могут быть выполнены в виде единого целого с нагревательным стержнем или трубой, и иметь, в частности, такую форму, что они возможно меньше создают препятствий для газового потока между нагревательным стержнем и трубой. Распорки состоят предпочтительно из жаростойкой керамики и в идеальном случае реализованы с помощью геометрии трубы.

В идеальном случае нагревательный стержень и труба расположены концентрично друг другу, т.е. их оси совпадают.

Однако при этом нагревательный стержень и труба совершенно не обязательно должны иметь круглое поперечное сечение, они могут иметь также поперечное сечение в форме предпочтительно равностороннего многоугольника, и это может быть также, например, труба с шестиугольным или восьмиугольным поперечным сечением или наружным контуром, в котором расположен цилиндрический нагревательный стержень. В частности, квадратный или шестиугольный наружный контур труб обеспечивает возможность очень компактного расположения пучка труб и реализуемый за счет этого минимальный байпасный поток между трубами.

В одном варианте выполнения изобретения множество параллельных труб объединены в пакет труб, и нагревательный стержень, точнее нагревательные стержни отдельных труб пакета, имеют вид проходящего в форме меандра через трубы нагревательного провода, который вводится на конце одной трубы и из выходной стороны этой трубы снова возвращается через соседнюю трубу и т.д. При этом количество труб, через которые проходит отдельный нагревательный провод в качестве нагревательного стержня, предпочтительно является четным, так что нагревательный стержень в виде проходящего туда и обратно через множество труб провода выходит на той же стороне, как и входной конец, параллельно ему, и тем самым может быть соединен на конце пакета труб с соответствующими электрическими соединительными контактами. Понятно, что пакет труб может состоять из нескольких групп труб, через которые проходит один единственный нагревательный провод. Если это требуется по соображениям электрической мощности, то целесообразно разделение на несколько электрических зон, которые обеспечивают возможность соединения по схеме треугольника или звезды.

Целесообразно, плотная упаковка таких труб расположена в общем корпусе, при этом между стенкой корпуса и наружной стороной плотной упаковки из отдельных труб дополнительно расположен изоляционный материал.

Изолирующий материал предпочтительно является устойчивым к высоким температурам керамическим материалом, который имеет достаточную стабильность для изготовления стабильных по форме труб. Между несколькими параллельными трубами, которые объединены в пакет, может быть расположен стойкий к высоким температурам керамический изолирующий материал, который предлагается заявителем под торговой маркой “Fibrothal”.

Вместо расположения рядом друг с другом, несколько нагревательных элементов, согласно изобретению, и соответствующие пакеты из нагревательных элементов могут быть расположены в осевом направлении друг за другом.

Трубы должны состоять из изолирующей и стойкой к высоким температурам керамики, в частности, возможно применение оксида алюминия.

Нагревательный стержень предпочтительно состоит из сплава железа, хрома и алюминия или из сплава никеля, хрома и железа. Возможно, что, в частности толстый нагревательный стержень, может также состоять в свою очередь из пучка параллельных, возможно также скрученных друг с другом отдельных стержней, соответственно, проводов, при этом при таком варианте выполнения указанное выше расстояние в свету определяется расстоянием в свету огибающей пучка из стержней или проводов до внутренней стенки трубы.

Нагревательный стержень может иметь диаметр в диапазоне от 0,2 до 50 мм, предпочтительно между 0,5 и 10 мм.

Другие преимущества, признаки и возможности применения данного изобретения следуют из приведенного ниже описания предпочтительного варианта выполнения со ссылками на прилагаемые чертежи, на которых изображено:

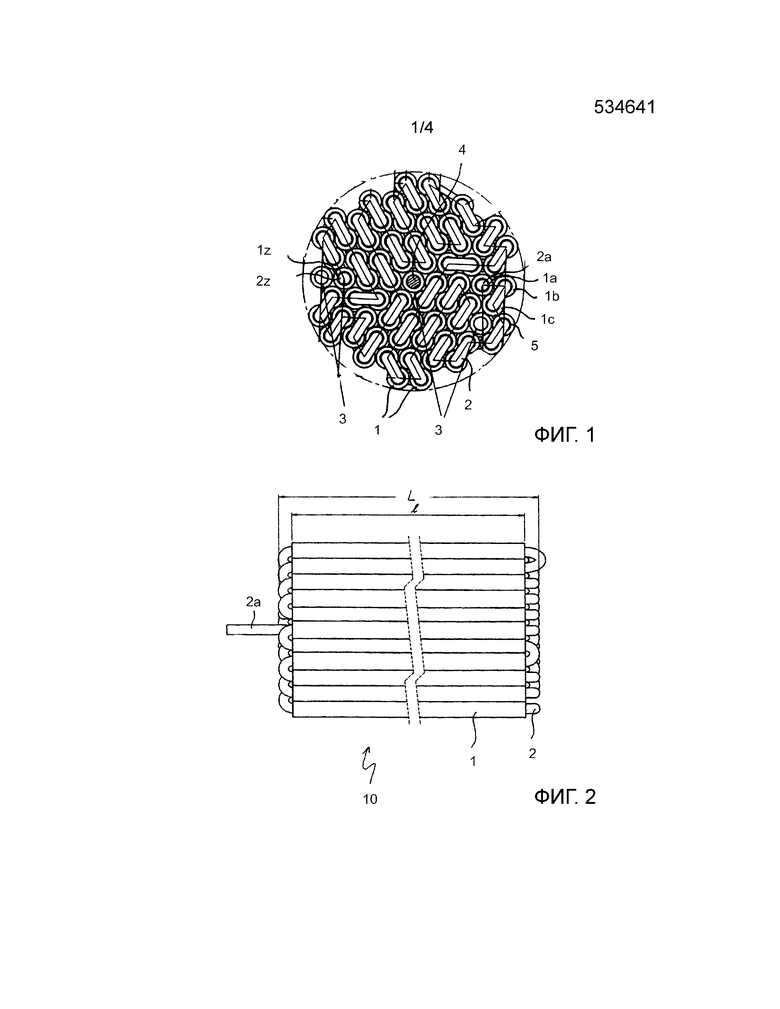

фиг. 1 - нагревательный элемент, который состоит из пучка труб с проходящими через них нагревательными стержнями, на виде сверху с торцевой стороны;

фиг. 2 - нагревательный элемент, согласно фиг. 1, на виде сбоку,

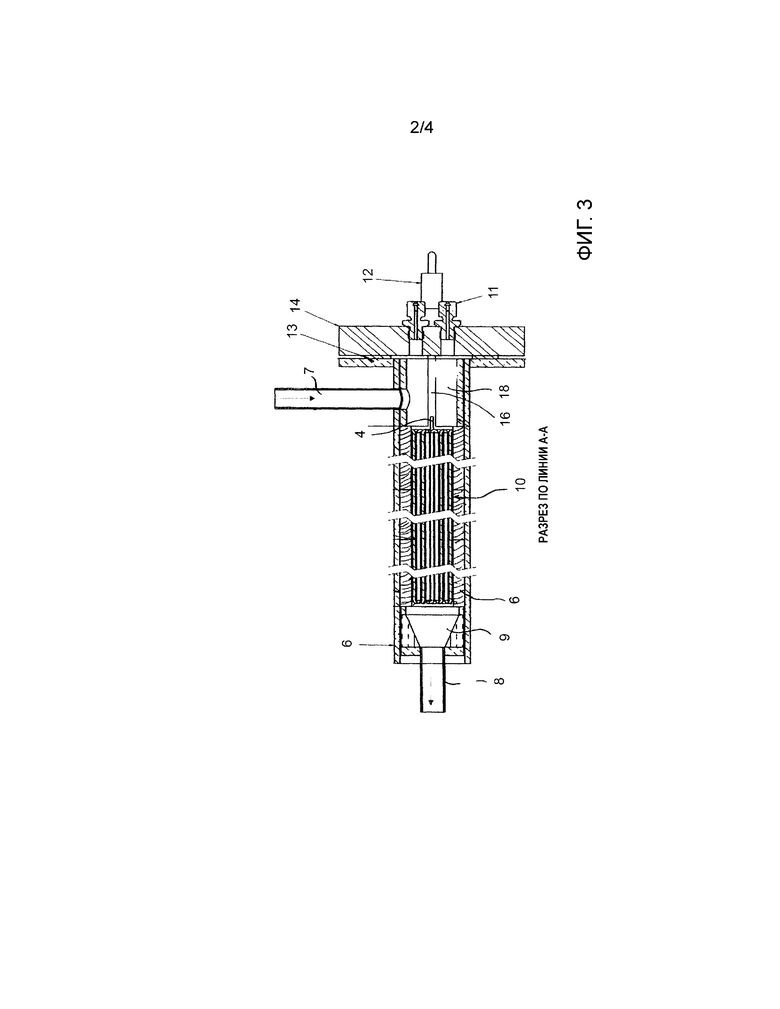

фиг. 3 – разрез вдоль продольной оси всего технологического нагревателя с нагревательным элементом, согласно изобретению, и корпусом с соединительными элементами для газа и тока, а также изоляцией;

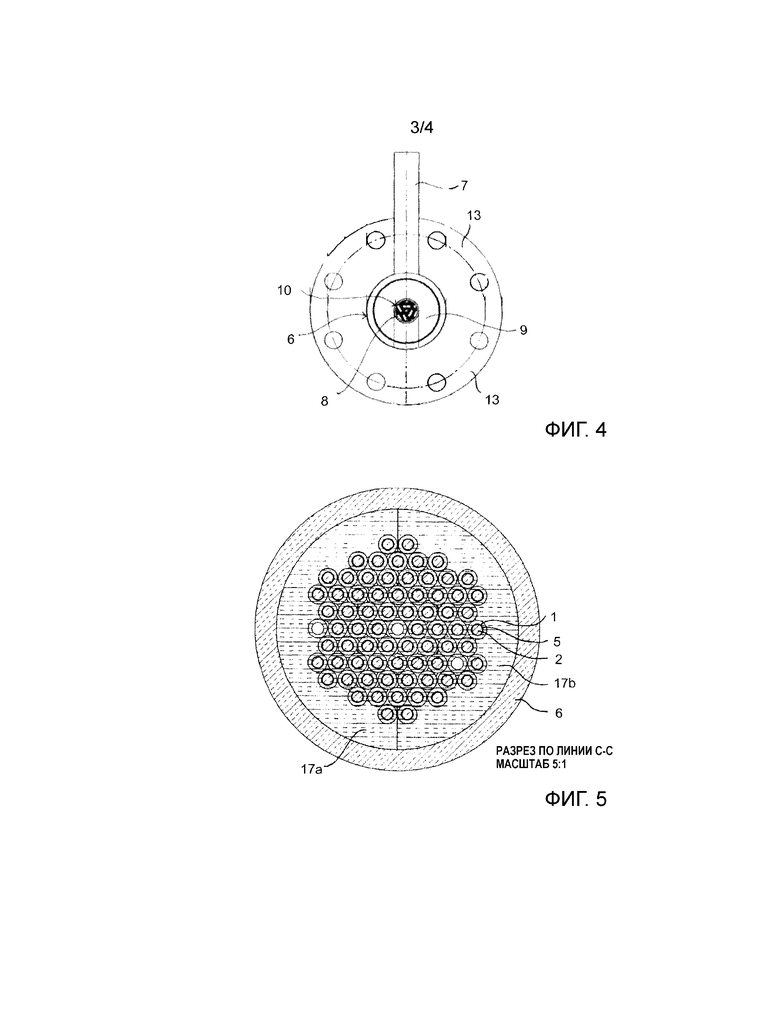

фиг. 4 – технологический нагреватель, согласно фиг. 3, на виде с торца слева;

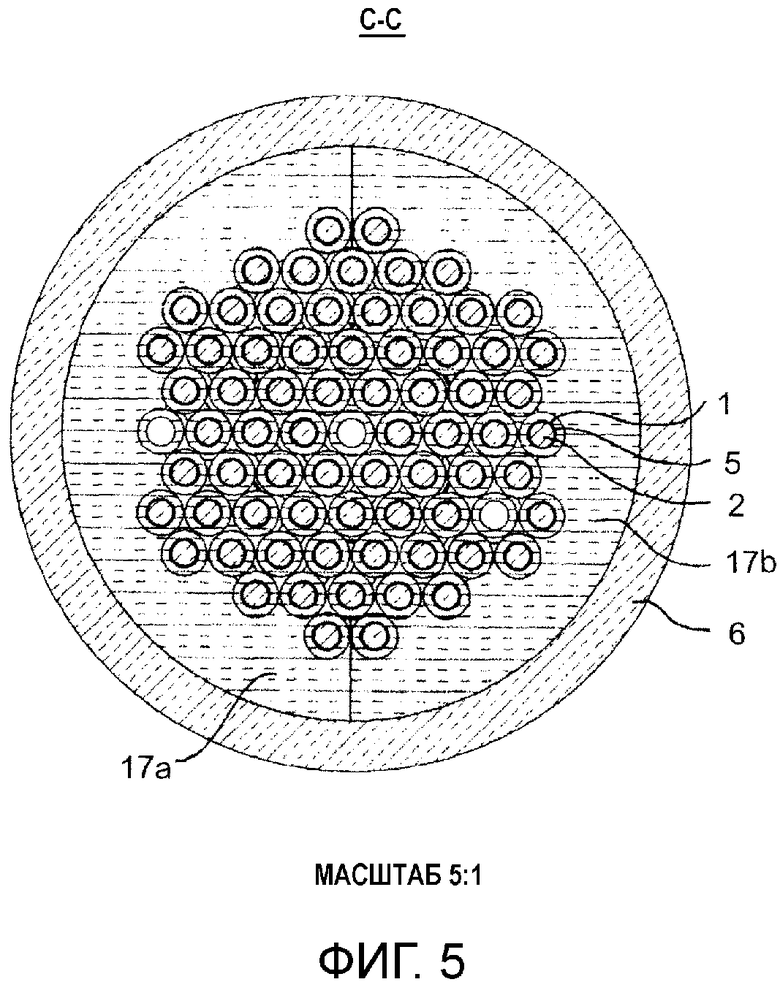

фиг. 5 – разрез нагревательного элемента, согласно фиг. 1 и 2, и

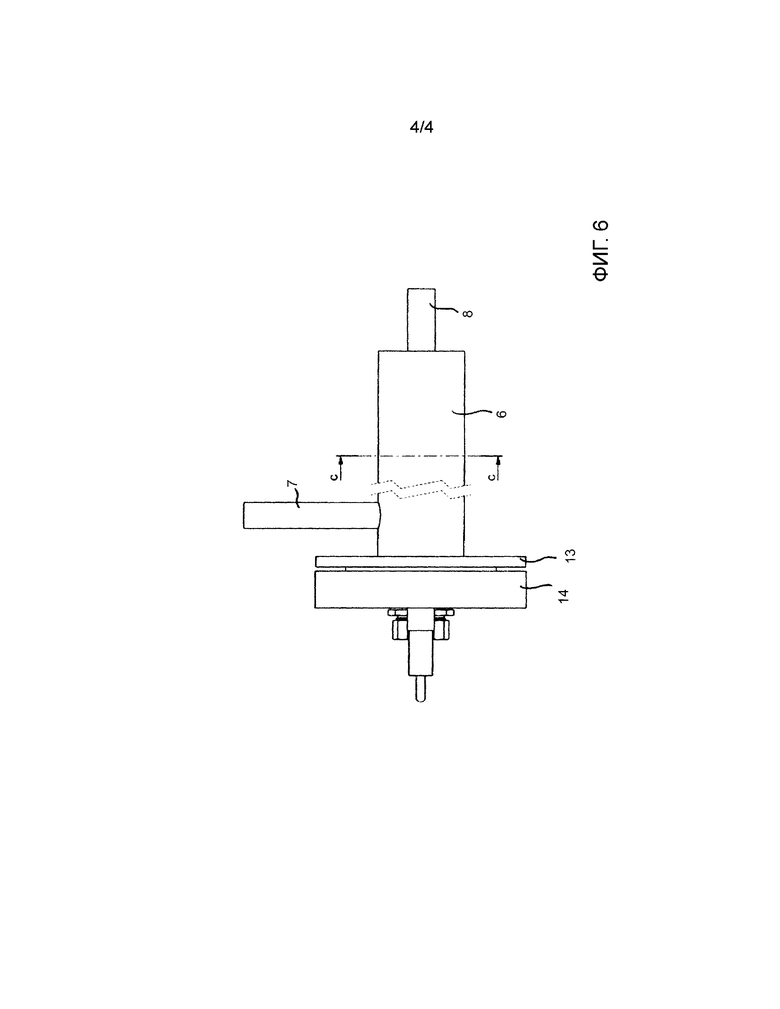

фиг. 6 – технологический нагреватель с положением линии разреза на фиг. 5.

На фиг. 1 показана плотная упаковка труб 1 с гексагональным расположением, через которые пропущены нагревательные стержни 2. Трубы 1 состоят из оксид-алюминиевой керамики и имеют внутренний диаметр примерно 1,7 мм, а также наружный диаметр примерно 2,7-2,8 мм, так что получается толщина стенки труб 1 примерно 0,5-0,55 мм. Нагревательные стержни образованы здесь с помощью непрерывного нагревательного провода с диаметром примерно 1,5 мм, который проходит попеременно в противоположном направлении через множество труб трубного пакета, при этом обозначенный позицией 2а нагревательный стержень является стороной ввода нагревательного провода в трубу 1а, который затем проходит снова обратно через трубу 1b, снова вводится в трубу 1с и тем самым проходит через множество труб и по существу параллельно их оси, пока наконец конец провода в виде нагревательного стержня 2z снова выходит через трубу 2z.

Некоторые из труб являются пустыми трубами 3, которые служат, например, для размещения термоэлементов или других термометров, в то время как центральная труба может иметь центрирование 4, с помощью которого состоящий из трубного пакета и проходящего через него нагревательного провода нагревательный элемент 10 можно центрировать в корпусе технологического нагревателя.

На фиг. 2 показан на виде сбоку пакет, соответственно, шестиугольная упаковка труб, согласно фиг. 1.

Длина труб 1 составляет, например, между 150 и 500 мм, в то время как длина L всего нагревательного элемента 10 (без выступающих соединительных концов 2а и 2z) при указанных здесь размерах труб 1 и нагревательных стержней 2 примерно на 4-5 мм больше.

На фиг. 3 показан полностью технологический нагреватель 100 с трубчатым корпусом 6, подающей газ трубой 7, выходным газовым соплом 9 с выходной трубой 8 и крепежным фланцем 13, который в свою очередь смонтирован на фланце 14 подвода тока.

Подводящая газ труба 7 входит в цилиндрическое полое пространство 18, через которое проходят также две соединительные трубы 16 для тока, из которых на виде сбоку на фиг. 3 видна лишь одна труба.

Соединительные трубы для тока образуют проход для соединения концов 2а и 2z провода с электрическими соединительными контактами на электрическом соединительном фланце 14. Нагревательный элемент 10, который состоит из трубного пакета, например, согласно фиг. 1 и 2, расположен по центру трубного корпуса 6, при этом между внутренней стенкой трубного корпуса 6 и нагревательным элементом 10 расположен стойкий к высоким температурам, керамический изолирующий материал 17, который обычно состоит из двух охватывающих нагревательный элемент 10 с противоположных сторон получаш 17а, 17b (см. фиг. 5), внутренний контур которых согласован с наружным контуром нагревательного элемента 10.

В качестве альтернативного решения, получаши могут образовывать совместно также простую цилиндрическую трубу, при этом в этом случае остающиеся промежуточные пространства между нагревательным элементом 10 набивается изолирующим материалом в виде свободно соединенных волокон, который иначе заполняет также промежуточные пространства между трубами 1, 3.

В качестве альтернативы набиванию промежуточных пространств между трубами, сторона входа газа нагревательного элемента 10 может иметь также соответствующую снабженную отверстиями круглую закрывающую шайбу, диаметр которой соответствует максимальному наружному диаметру трубного пакета нагревательного элемента 10, и которое имеет отверстия лишь в положении труб, соответственно, раскрывов труб, и тем самым закрывает всю торцевую сторону упаковки труб за исключением отверстий, перед пропусканием нагревательного провода через трубы. Такая закрывающая шайба может состоять из того же керамического изолирующего материала, который применяется также для получаш 17а, 17b между корпусом и нагревательным элементом 10, и который предлагается заявителем под торговой маркой “Fibrothal”. Концы 2а и 2z нагревательного провода, соответственно нагревательных стержней 2, соединены через изолирующие соединительные трубы 11 с наружными электрическими соединительными элементами 12, которые смонтированы на подводящем фланце 14 с помощью винтового зажимного кольца 11.

Показанный здесь вариант выполнения технологического нагревателя выполнен с диаметром нагревательного стержня, соответственно нагревательного провода, примерно 1,5 мм для нагревательной мощности 3,5 кВт, при этом внутренний диаметр трубы в свету может лежать между 1,7 и 2,2 мм, и при этом нагревательный провод, соответственно нагревательные стержни, состоят из сплава железа, хрома и алюминия. Подходящие нагревательные провода предлагаются заявителем, среди прочего, под торговой маркой “NICHROTHAL”. Понятно, что соответствующий технологический нагреватель может иметь любые размеры, так что диапазон мощности может лежать между несколькими Вт или несколькими сотнями Вт и сотнями кВт или больше.

Подлежащий нагреванию газ подается через соединение 7 и попадает в по существу цилиндрическое предварительное пространство 18, через которое проходят также обе изолирующие трубы 16 соединения для тока, и проходит в открытые кольцевые зазоры между трубами 1 и нагревательным проводом 2 и через трубы, для выхода затем через сопло 9 и выходную трубу 8 из технологического нагревателя.

Понятно, что можно включать в осевом направлении друг за другом также несколько нагревательных элементов, соответственно технологических нагревателей.

Наконец, на фиг. 4 показан на виде с торца слева технологический нагреватель, согласно фиг. 3, при этом снова можно видеть сопло 9 с выходным концом 8, а также корпус 6, подающую газ трубу 7 и соединительный фланец 13.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1 Труба

2 Нагревательные стержни, нагревательный провод

2а,2z Концы нагревательного провода, соответственно,

нагревательных стержней

3 Пустая труба

4 Центрирование

5 Кольцевые зазоры

6 Корпус

7 Подводящая газ труба

8 Выходная труба

9 Сопло

10 Нагревательный элемент

11 Винтовое зажимное кольцо

12 Электрические соединения

13 Крепежный фланец

14 Подводящий фланец

16 Соединительные трубы для тока/соединительные трубы

17а,17b Получаши

18 Предварительное пространство.

Нагревательный элемент для нагревания газов до высоких температур содержит по меньшей мере одну предназначенную для прохождения подлежащего нагреванию газа трубу (1) и электрический нагревательный провод в трубе, который предназначен для передачи тепла в проходящий вдоль нагревательного провода газ. Согласно изобретению предлагается, что нагревательный провод выполнен в виде проходящего вдоль оси трубы нагревательного стержня (2), максимальное расстояние в свету которого до внутренней стенки трубы, по меньшей мере на 80% окружности и/или по меньшей мере на 80% длины перекрытия трубы и нагревательного стержня, не превышает значения, равного 10 мм. Изобретение обеспечивает высокотемпературный нагрев газа до 1000°С или же выше при длительном сроке службы. 2 н. и 13 з.п. ф-лы, 6 ил.

1. Нагревательный элемент для нагревания газов до высоких температур, содержащий по меньшей мере одну предназначенную для прохождения подлежащего нагреванию газа трубу (1) и электрический нагревательный провод в трубе, который предназначен для передачи тепла в проходящий вдоль нагревательного провода газ, отличающийся тем, что нагревательный провод выполнен в виде проходящего вдоль оси трубы нагревательного стержня (2), максимальное расстояние в свету которого до внутренней стенки трубы, по меньшей мере на 80% окружности и/или по меньшей мере на 80% длины перекрытия трубы и нагревательного стержня, не превышает значения, равного 10 мм.

2. Нагревательный элемент по п. 1, отличающийся тем, что нагревательный стержень имеет диаметр в диапазоне от 0,2 до 50 мм, предпочтительно между 0,5 и 10 мм.

3. Нагревательный элемент по п. 1 или 2, отличающийся тем, что отношение поперечного сечения нагревательного стержня к внутреннему поперечному сечению трубы лежит в диапазоне между 0,04 и 0,95 и предпочтительно составляет между 0,3 и 0,8.

4. Нагревательный элемент по любому из пп. 1-3, отличающийся тем, что максимальное расстояние в свету между нагревательным стержнем и внутренней стенкой трубы составляет между 0,02 и 5 мм.

5. Нагревательный элемент по любому из пп. 1-4, отличающийся тем, что расстояние в свету между нагревательным стержнем и внутренней стенкой трубы задано с помощью по существу постоянного по длине перекрытия и окружности кольцевого зазора.

6. Нагревательный элемент по любому из пп. 1-5, отличающийся тем, что расстояние в свету или, соответственно, ширина кольцевого зазора лежит в диапазоне от 0,05 до 1 мм, предпочтительно в диапазоне между 0,1 и 0,5 мм.

7. Нагревательный элемент по любому из пп. 1-6, отличающийся тем, что нагревательный стержень проходит в виде непрерывного, массивного нагревательного провода в форме меандра через множество параллельных труб.

8. Нагревательный элемент по любому из пп. 1-7, отличающийся тем, что он имеет множество параллельных труб с нагревательными стержнями, которые предпочтительно расположены с плотной упаковкой рядом друг с другом.

9. Нагревательный элемент по любому из пп. 1-8, отличающийся тем, что по меньшей мере одна труба состоит из оксида алюминия (Al2O3).

10. Нагревательный элемент по любому из пп. 1-9, отличающийся тем, что нагревательный стержень состоит из сплава железа, хрома и алюминия или сплава никеля и хрома.

11. Нагревательный элемент по любому из пп. 1-10, отличающийся тем, что нагревательный стержень в свою очередь состоит из пучка параллельных, при необходимости также скрученных друг с другом отдельных стержней или, соответственно, проводов, при этом расстояние в свету задано расстоянием в свету огибающей пучка до внутренней стенки трубы.

12. Нагревательный элемент по любому из пп. 1-11, отличающийся тем, что между нагревательным стержнем и стенкой трубы предусмотрены распорки, которые предпочтительно следуют из геометрии трубы.

13. Нагревательный элемент по любому из пп. 1-12, отличающийся тем, что внутренняя поверхность трубы структурирована.

14. Нагревательный элемент по любому из пп. 1-13, отличающийся тем, что промежуточное пространство между множеством труб и между трубами и корпусом заполнено и уплотнено с помощью стойкого к высоким температурам, керамического волоконного материала.

15. Технологический нагреватель, содержащий корпус с подводом газа и выпуском газа, нагревательным пространством между подводом газа и выпуском газа и электрическими соединительными элементами по меньшей мере для одного нагревательного элемента, отличающийся тем, что нагревательное пространство имеет по меньшей мере один нагревательный элемент по любому из пп. 1-14.

| Труба под насыпью | 1989 |

|

SU1615278A2 |

| US2012141100 A1, 07.06.2012 | |||

| CN102811514 A, 05.12.2012 | |||

| KR101314531 B1, 04.10.2013 | |||

| УСТРОЙСТВО ДЛЯ НАГРЕВА ГАЗОВОГО ПОТОКА С ПРОВОЛОЧНЫМ ЭЛЕКТРИЧЕСКИМ НАГРЕВАТЕЛЕМ | 2008 |

|

RU2379858C1 |

Авторы

Даты

2018-10-12—Публикация

2015-02-10—Подача