Группа изобретений относится к области авиадвигателестроения, а именно, к конструкциям и способам работы откачивающих насосов в составе маслоагрегата системы смазки нагруженных узлов газотурбинных двигателей авиационного типа, используемых в нефтегазовой и энергетической промышленности.

Из существующего уровня техники известен способ работы маслоагрегата газотурбинного двигателя, который содержит шестеренный насос, включающий несколько совместно установленных в едином корпусе маслоагрегата параллельно работающих секций, состоящих из пары находящихся в зацеплении шестерен, установленных на двух общих валах, один из которых ведущий (М.М. Бич, Е.В. Вейнберг, Д.Н. Сурнов. Смазка авиационных газотурбинных двигателей. Москва, Машиностроение, 1979 г., с. 97, рис. 4.51).

Известен способ работы маслоагрегата двигателя, который содержит шестеренный насос с блоком подпятников, прижатых к торцевых поверхностям шестерен. Подпятники выполнены каждый в виде в виде дисков, наделенных входными и выходными каналами (М.Т. Башта. Объемные насосы и гидравлические двигатели гидросистем. Москва, Машиностроение, 1974 г., рис. 128).

Известен способ работы маслоагрегата газотурбинного двигателя, который содержит шестеренный насос, включающий корпус, размещенные в нем шестерни, одна из которых соединена с соосным ей приводным валом, индивидуальные каналы подвода рабочей жидкости к шестерням и магистрали для соединения этих каналов с межзубовыми впадинами шестерен. Магистрали для соединения каналов подвода рабочей жидкости с межзубовыми впадинами шестерен выполнены внутри подпятников, установленных по обеим сторонам шестерен. Одна из пар подпятников подпружинена в сторону шестерен (RU 2456476 С1, опубл. 20.07.2012).

К недостаткам известных решений относятся недостаточная проработанность шестеренных насосов маслоагрегата системы смазки маслом нагруженных узлов двигателя, повышенные сложность конструкции, материалоемкость, относительно невысокая эффективность, надежность и долговечность работы маслоагрегата и обусловленные конструктивными решениями невысокие гидродинамические характеристики, что приводит к повышенному износу трущихся деталей рабочих узлов и снижению надежности работы и КПД насоса в процессе эксплуатации двигателя.

Задача, решаемая группой изобретений, заключается в улучшении гидродинамических и энергетических характеристик маслоагрегата стационарного газотурбинного двигателя авиационного типа в составе газоперекачивающих агрегатов для транспортировки газа или газотурбинной электростанции, повышении КПД, надежности и долговечности работы входящих в маслоагрегат откачивающего и нагнетающего насосов при снижении материала- и трудоемкости изготовления и энергозатрат на работу маслоагрегата, связанную в откачкой отработанного масла из коробки приводов агрегатов (КПА) и доставкой очищенного и охлажденного масла в узлы смазки нагруженных шестерен КПА.

Поставленная задача в способе работы маслоагрегата (МА) двухвального двухконтурного газотурбинного двигателя (ГТД) газотурбинной установки (ГТУ) газоперекачивающего агрегата (ГПА), имеющего валы ротора высокого давления (РВД) и ротора низкого давления (РНД) с опорами, коробку приводов агрегатов (КПА), при этом маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, решается тем, что маслоагрегат, согласно изобретению, размещают на нижнем участке крышки КПА и выполняют сборным, состоящим из трех корпусов - нижнего и соединенных через проставку среднего и верхнего, маслоагрегат МА включает сблокированные в объединенном сборном корпусе откачивающий насос (ОН) и наделенный перепускным клапаном нагнетающий насос (НН) с общими приводным ведущим и ведомым параллельными валами, на которых устанавливают две пары шестеренных рабочих колес насосов и наделяют каждое с торцов фронтальным и тыльным съемными подпятниками, выполненными в виде дисков, наделенных входными и выходными каналами, формирующими совместно с соответствующими шестеренными колесами рабочего органа насосов последовательные участки двух независимых масляных трактов МА, причем один из валов выполняют ведущим, сообщенным по крутящему моменту через рессору редуктора привода МА с источником энергии - стартером и/или валом РВД двигателя, и наделяют ведомым колесом ОН и ведущим колесом НН, фиксировано установленным на валу, который передает энергию вращения на находящееся в шестеренном зацеплении с ним ведомое колесо НН, установленное на одноименном валу, при этом ведомый вал НН на участке ОН наделяют функцией ведущего, передавая крутящий момент от ведущего вала НН через шестеренную передачу рабочих колес НН на фиксированно посаженное на этом валу ведущее колесо ОН и далее на находящееся в шестеренном зацеплении с ним ведомое колесо ОН, свободно установленное на ведущем валу НН с возможностью автономного вращения, для чего каждое из шестеренных колес выполнено имеющим зубчатый венец и диск, а каждая пара рабочих колес МА образует шестеренный рабочий орган соответствующего насоса с объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов ведущего и ведомого колес, при этом вытеснение перекачиваемой среды из межзубной впадины каждого из взаимодействующих шестеренных колес в откачивающем насосе производят в угловом секторе поворота зубчатых венцов колес, определяемом половиной центрального угла, образованного точками пересечения условных цилиндрических поверхностей, соосных с осями соответствующих колес, описывающих вершины зубьев зубчатых венцов от заходной до выходной точки пересечения указанных условных цилиндрических поверхностей по ходу поворота шестеренных колес, составляющего αв.о.н., определенный в диапазоне значений αв.о.н.=(0,45÷0,61) [рад], а угловой сектор последующего разряжения αр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения αр.о н.=αв.о.н.; кроме того в откачивающем насосе входной канал фронтального подпятника ведущего колеса выполняют в виде сквозного радиально-дугового проема, ограниченного в угловом секторе β1вх.фп, определенном в диапазоне значений β1вх.фп=(2,37÷3,04) [рад], входной канал фронтального подпятника ведомого колеса выполняют с частично несквозным радиально-дуговым проемом, ограниченным в угловом секторе β2вх.фп=(2,18÷2,79) [рад], а входной канал тыльного подпятника каждого колеса выполняют в виде дугового несквозного проема, имеющего внутреннюю стенку и маслоудерживающую донную площадку, закрученного в направлении вращения соответствующего колеса в проекции на условную плоскость, нормальную к вектору ввода перекачиваемого масла в насос, и ограниченного в угловом секторе β3вх.тп, определенном в диапазоне значений β3вх.тп=(2,43÷3,21) [рад]; причем в зоне примыкания подпятников ведущего колеса к подпятникам ведомого колеса фронтальные и тыльные подпятники наделяют каждый ответными лысками в виде сегментного среза с радиальной высотой на половину высоты взаимодействующих зубьев зубчатых венцов шестеренных колес ОН.

При этом шестеренные колеса рабочего орган ОН вместе с тыльными подпятниками могут располагать в среднем корпусе МА, а фронтальные подпятники - в нижнем корпусе, при этом фронтальные подпятники ведущего и ведомого колес ОН фиксируют от проворота не менее чем одним общим штифтом, а тыльные подпятники шестеренных колес ОН фиксируют от проворота не менее чем одним общим штифтом и кроме того подпружинены от осевых смещений не менее чем тремя пружинами; шестеренные колеса рабочего органа НН могут размещать в проставке между средним и верхним корпусами, при этом фронтальные подпятники располагают в верхней части среднего корпуса, а тыльные подпятники - в нижней части верхнего корпусе МА, причем фиксируют каждую пару фронтальных и тыльных подпятников от проворота не менее чем одним общим штифтом.

Откачивающий насос МА могут монтировать в зоне стока отработанного масла, которое поступает через входное отверстие в нижнем корпусе маслоагрегата и далее по внутреннему каналу под минимально необходимым избыточным давлением в рабочий орган насоса с последующим объемным вытеснением откачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестеренных колес, после прохождения через который по откачивающей магистрали под более высоким давлением через выходной канал в среднем корпусе маслоагрегата масло подают на очистку, охлаждение и рециркуляцию в маслобак масляной системы двигателя; нагнетающий насос могут соединять с маслобаком подводящей магистралью, по которой под минимальным давлением масло проходит через фильтр грубой очистки и входное отверстие в верхнем корпусе маслоагрегата поступает в НН, масло с повышением давления до требуемого уровня пропускают через рабочий орган НН с последующим объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестеренных колес и далее через выходной канал в верхнем корпусе маслоагрегата поступает в систему подачи масла.

Расстояние между валами могут принимать необходимым и достаточным для обеспечения возможности максимального взаимного зацепления зубьев зубчатых венцов ведущего и ведомого шестеренных колес ОН и НН, выполненных с угловой частотой зубьев γз, определенной в диапазоне значений γз=(1,274÷2,23) [ед/рад], при этом осевую ширину зубьев зубчатых венцов принимают одинаковой для каждого венца шестеренных колес ОН и НН, составляющей не менее ширины обода указанных шестеренных колес, а осевая длина зубьев зубчатых венцов шестеренных колес НН не менее чем в 1,4 раза превышает осевую длину зубьев зубчатых венцов шестеренных колес ОН, причем в откачивающем насосе объем ΔVвп.он вытеснения перекачиваемой среды из межзубной впадины, ограниченной в зубчатом венце каждого из взаимодействующих шестеренных колес рабочего органа насоса смежными боковыми стенками смежных зубьев, дном межзубной впадины и с внешней стороны условной цилиндрической поверхностью, описанной по вершинам зубьев венца колеса, составляет ψ-тую часть от суммарного объема полного количества межзубных впадин зубчатого венца колеса ψ=ΔVвп.он/ΣΔVон=(7,14÷12,5)⋅10-2 [ед].

Выходной канал фронтального и тыльного подпятников ведущего колеса ОН могут выполнять симметричным относительно выходного канала соответствующих подпятников ведомого колеса, при этом выходные каналы каждого подпятника выполняют в виде несквозного в осевом направлении проема, ограниченного в угловом секторе, определенном в диапазоне значений β4вых.фп=β5вых.тп=(0,77÷1,1) [рад].

Поставленная задача в части маслоагрегата решается тем, что маслоагрегат двухвального двухконтурного газотурбинного двигателя ГТУ ГПА, имеющего валы РВД и РНД с опорами, коробку приводов агрегатов КПА, при этом маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, согласно изобретению, выполнен сборным, состоящим из трех корпус - нижнего и соединенных через проставку среднего и верхнего, и включает сблокированные в объединенном сборном корпусе откачивающий насос для откачки отработанного масла из масляной полости КПА в маслобак и наделенный перепускным клапаном нагнетающий насос, при этом маслоагрегат выполнен с возможностью откачивания отработанного масла из коробки КПА описанным выше способом.

Поставленная задача в части способа работы маслоагрегата по второму варианту решается тем, что в способе работы маслоагрегата двухвального двухконтурного газотурбинного двигателя ГТУ ГПА, имеющего валы РВД и РНД с опорами, коробку приводов агрегатов (КПА), при этом маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, согласно изобретению, маслоагрегат размещают на нижнем участке крышки КПА и выполняют сборным, состоящим из трех корпус - нижнего и соединенных через проставку среднего и верхнего, маслоагрегат МА включает сблокированные в объединенном сборном корпусе откачивающий насос и наделенный перепускным клапаном нагнетающий насос с общими приводным ведущим и ведомым параллельными валами, на которых устанавливают две пары шестеренных рабочих колес насосов и наделяют каждое с торцов фронтальным и тыльным съемными подпятниками, выполненными в виде дисков, наделенных входными и выходными каналами, формирующими совместно с соответствующими шестеренными колесами рабочего органа насосов последовательные участки двух независимых масляных трактов МА, причем один из валов выполняют ведущим, сообщенным по крутящему моменту через рессору редуктора привода МА с источником энергии - стартером и/или валом РВД двигателя, и наделяют ведомым колесом ОН и ведущим колесом НН, фиксировано установленным на валу, который передает энергию вращения на находящееся в шестеренном зацеплении с ним ведомое колесо НН, установленное на одноименном валу, при этом ведомый вал НН на участке ОН наделяют функцией ведущего, передавая крутящий момент от ведущего вала НН через шестеренную передачу рабочих колес НН на фиксированно посаженное этом на валу ведущее колесо ОН и далее на находящееся в шестеренном зацеплении с ним ведомое колесо ОН, свободно установленное на ведущем валу НН с возможностью автономного вращения, для чего каждое из шестеренных колес выполнено имеющим зубчатый венец и диск, а каждая пара рабочих колес МА образует шестеренный рабочий орган соответствующего насоса с объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов ведущего и ведомого колес, при этом вытеснение перекачиваемой среды из межзубной впадины каждого из взаимодействующих шестеренных колес в нагнетающем насосе производят в угловом секторе поворота зубчатых венцов колес, определяемом половиной центрального угла, образованного точками пересечения условных цилиндрических поверхностей, соосных с осями соответствующих колес, описывающих вершины зубьев зубчатых венцов от заходной до выходной точки пересечения указанных условных цилиндрических поверхностей по ходу поворота шестеренных колес, составляющего αв.о.н., определенный в диапазоне значений αв.о.н.=(0,424÷0,58) [рад], а угловой сектор последующего разряжения αр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения αр.о.н.=αв.о.н.; кроме того в нагнетающем насосе входной канал масляного тракта в подпятниках ведущего и ведомого колес НН выполняют в виде сквозного радиально-дугового проема, ограниченного в угловом секторе β6вх.нн, определенном в диапазоне значений β6вх.нн=(2,274÷3,196) [рад], а выходной канал масляного тракта в указанных подпятниках образован несквозным в осевом направлении проемом, ограниченным в угловом секторе β7вых.нн, определенном в диапазоне значений β7вых.нн=(1,014÷1,43) [рад], при этом фронтальные и тыльные подпятники ведущего и ведомого колес НН в зоне примыкания к ответным подпятникам наделяют лыской в виде сегментного среза с радиальной высотой на половину высоты взаимодействующих зубьев зубчатых венцов шестеренных рабочих колес.

При этом шестеренные колеса рабочего орган ОН вместе с тыльными подпятниками могут располагать в среднем корпусе МА, а фронтальные подпятники - в нижнем корпусе, при этом фронтальные подпятники ведущего и ведомого колес ОН фиксируют от проворота не менее чем одним общим штифтом, а каждый тыльный подпятник ведущего и ведомого колес ОН подпружинен от осевых смещений не менее чем тремя пружинами; шестеренные колеса рабочего органа НН могут размещать в проставке между средним и верхним корпусами, при этом фронтальные подпятники располагают в верхней части среднего корпуса, а тыльные подпятники - в нижней части верхнего корпусе МА, причем фиксируют подпятники от проворота не менее чем одним общим штифтом.

Откачивающий насос МА могут монтировать в зоне стока отработанного масла, которое поступает через входное отверстие в нижнем корпусе маслоагрегата и далее по внутреннему каналу под минимально необходимым избыточным давлением в рабочий орган насоса с последующим объемным вытеснением откачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестеренных колес, после прохождения через который по откачивающей магистрали под более высоким давлением через выходной канал в среднем корпусе маслоагрегата масло подают на очистку, охлаждение и рециркуляцию в маслобак масляной системы двигателя; нагнетающий насос могут соединять с маслобаком подводящей магистралью, по которой под минимальным давлением масло проходит через фильтр грубой очистки и входное отверстие в верхнем корпусе маслоагрегата поступает в НН, масло с повышением давления до требуемого уровня пропускают через рабочий орган НН с последующим объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестеренных колес и далее через выходной канал в верхнем корпусе маслоагрегата поступает в систему подачи масла.

Расстояние между валами могут принимать необходимым и достаточным для обеспечения возможности максимального взаимного зацепления зубьев зубчатых венцов ведущего и ведомого шестеренных колес ОН и НН, выполненных с угловой частотой зубьев γз, определенной в диапазоне значений γз=(1,27÷2,23) [ед/рад], при этом осевую ширину зубьев зубчатых венцов принимают одинаковой для каждого венца шестеренных колес ОН и НН, составляющей не менее ширины обода указанных шестеренных колес, а осевая длина зубьев зубчатых венцов шестеренных колес НН не менее чем в 1,4 раза превышает осевую длину зубьев зубчатых венцов шестеренных колес ОН, причем в нагнетающем насосе объем ΔVвп.нн вытеснения перекачиваемой среды из межзубной впадины, ограниченной в зубчатом венце каждого из взаимодействующих шестеренных колес рабочего органа насоса смежными боковыми стенками смежных зубьев, дном межзубной впадины и с внешней стороны условной цилиндрической поверхностью, описанной по вершинам зубьев венца колеса, составляет ψ-тую часть от суммарного объема полного количества межзубных впадин зубчатого венца шестеренного колеса ψ=ΔVвп.нн/ΣΔVнн=(7,93÷14,12)⋅10-2 [ед].

Поставленная задача в части маслоагрега решается тем, что маслоагрегат двухвального двухконтурного газотурбинного двигателя ГТУ ГПА, имеющего валы РВД и РНД с опорами, коробку приводов агрегатов КПА, при этом маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, согласно изобретению, выполнен сборным, состоящим из трех корпусов - нижнего и соединенных через проставку среднего и верхнего, и включает сблокированные в объединенном сборном корпусе откачивающий насос и наделенный перепускным клапаном нагнетающий насос для подачи очищенного и охлажденного масла к редукторам и агрегатам КПА и к опорам РНД и РВД, при этом маслоагрегат выполнен с возможностью нагнетания очищенного и охлажденного масла к опорам РВД и РНД, двигательным агрегатам КДА и ВКА описанным выше способом.

Технический результат, достигаемый группой изобретений, объединенных единым творческим замыслом, состоит в разработке способа работы маслоагрегата на всех режимах работы двигателя с улучшенными конструктивными и эксплуатационными характеристиками шестеренных рабочих органов откачивающего и нагнетающего насосов, перекрытых с торцов фронтальными и тыльными подпятниками для ограждения зубчатых венцов колес, которые наделены входным и выходным каналами, формирующими совместно с соответствующим шестеренным колесом последовательные участки двух независимых масляных трактов маслоагрегата, обеспечивая тем самым повышение КПД, ресурса и надежности работы входящих в маслоагрегат насосов и маслоагрегата двигателя в целом в составе газоперекачивающих агрегатов для транспортировки газа или газотурбинной электростанции.

Сущность изобретения поясняется чертежами, где:

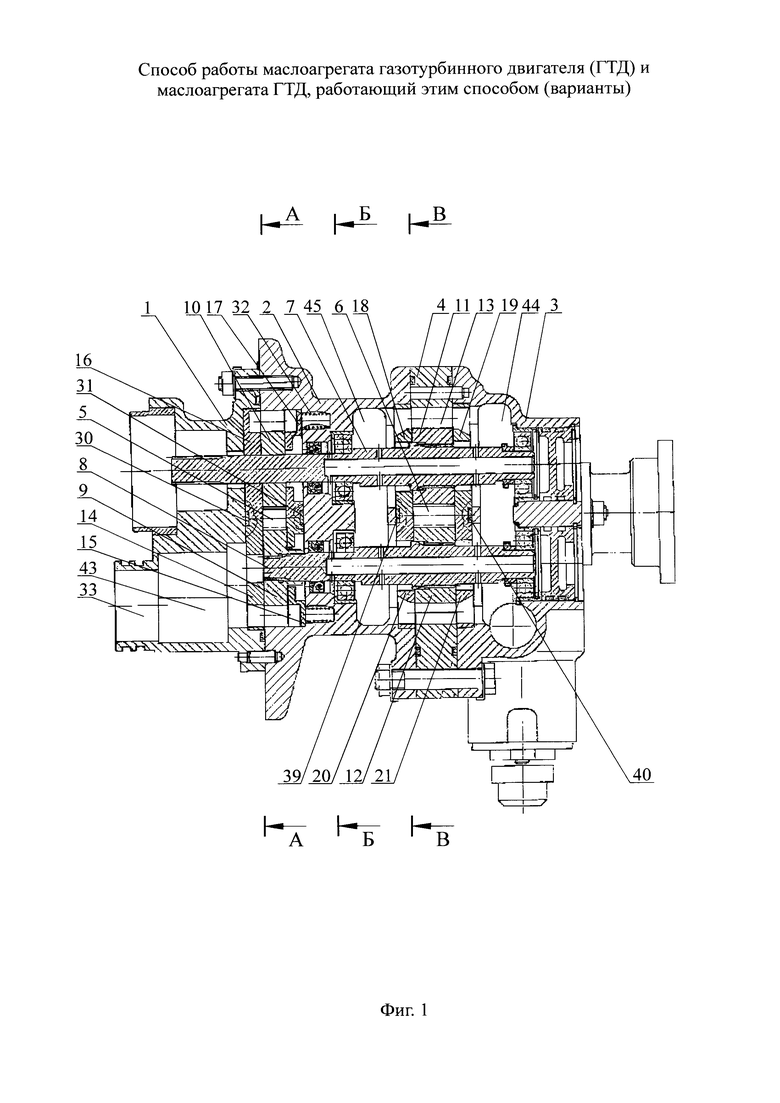

на фиг. 1 изображен маслоагрегат, продольный разрез;

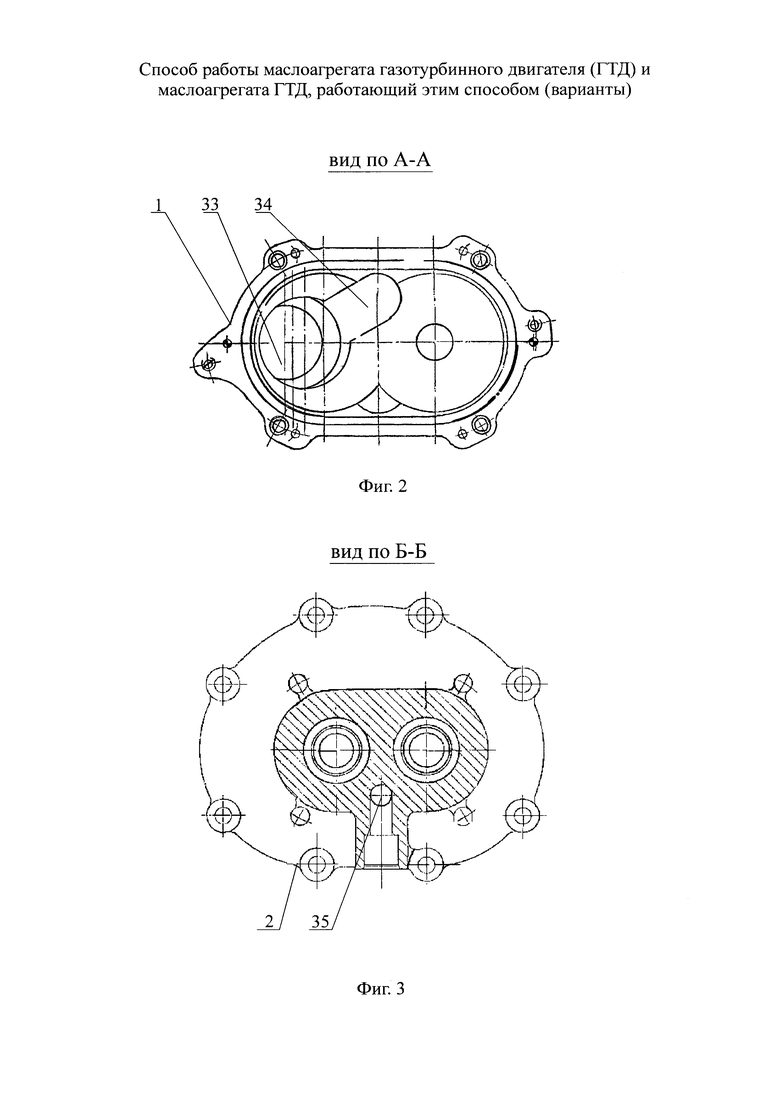

на фиг. 2 - нижний корпус маслоагрегата с посадочным местом под подпятники шестеренных колес входного узла откачивающего насоса, вид по А-А на фиг. 1;

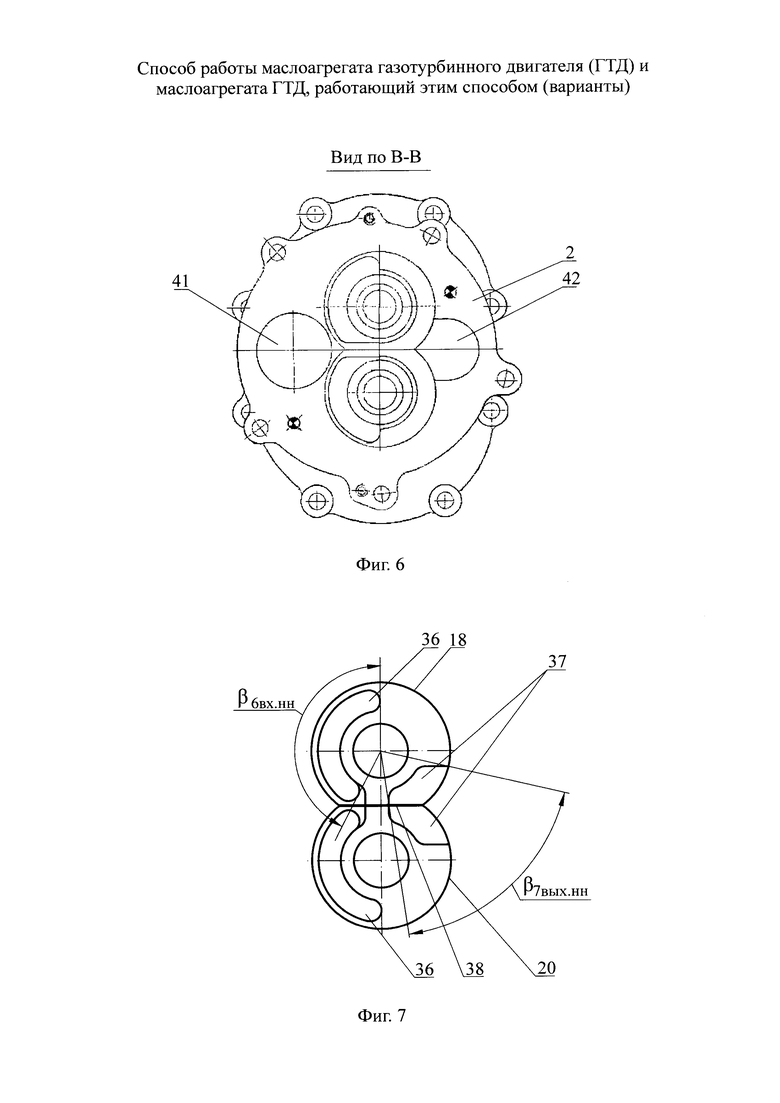

на фиг. 3 - вид по Б-Б на фиг. 1, поперечный разрез.

на фиг. 4 - фронтальные подпятники взаимодействующих ведущего и ведомого шестеренных колес откачивающего насоса, вид сверху;

на фиг. 5 - тыльные подпятники взаимодействующих ведущего и ведомого шестеренных колес откачивающего насоса, вид сверху;

на фиг. 6 - вид по В-В на фиг. 1;

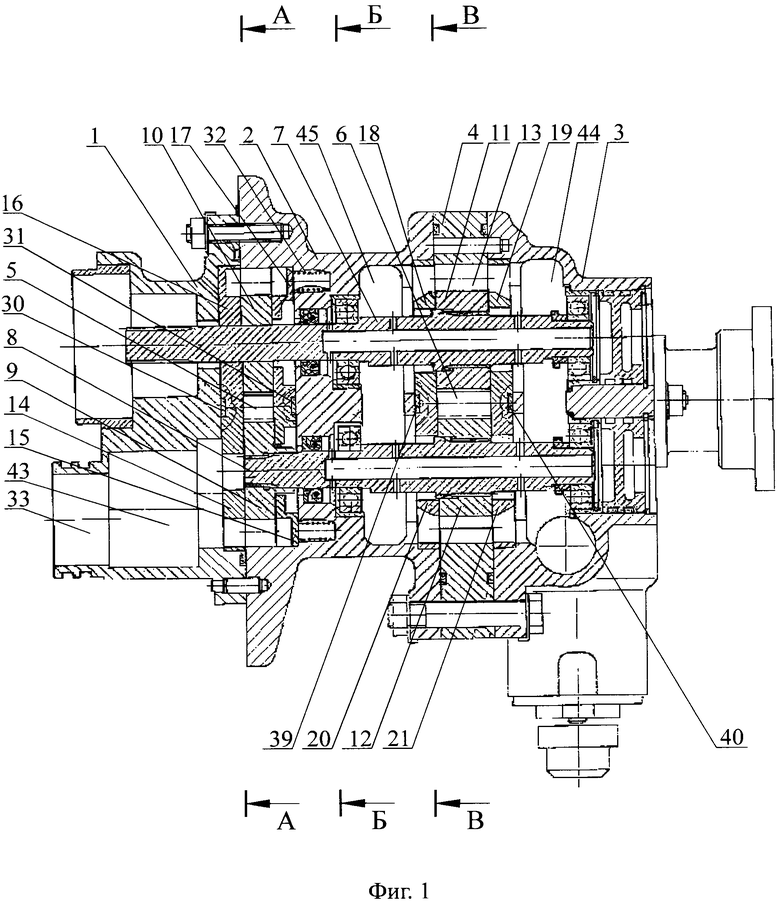

на фиг. 7 - фронтальные подпятники взаимодействующих ведущего и ведомого шестеренных колес нагнетающего насоса, вид сверху.

Газотурбинный двигатель ГТУ ГПА выполнен двухвальным двухконтурным. ГТД включает валы РВД и РНД с опорами, коробку приводов агрегатов (КПА) и маслоагрегат. Маслоагрегат (фиг. 1) размещают на нижнем участке крышки КПА. Корпус маслоагрегата выполняют сборным, состоящим из трех корпусов 1, 2, 3 - нижнего, среднего и верхнего соответственно. Средний корпус 2 и верхний корпус 3 соединяют через проставку 4. Маслоагрегат включает сблокированные в объединенном сборном корпусе откачивающий насос ОН-5 для откачки отработанного масла из масляной полости КПА в маслобак и наделенный перепускным клапаном нагнетающий насос НН-6 для подачи очищенного и охлажденного масла к редукторам и агрегатам КПА и к опорам РНД и РВД.

Откачивающий насос ОН-5 и нагнетающий насос НН-6 выполняют с общими приводным ведущим и ведомым параллельными валами 7 и 8, на которых устанавливают две пары рабочих колес 9, 10 и 11, 12 насосов 5 и 6, которые работают как шестеренный рабочий орган соответствующего насоса. Рабочие колеса 9, 10 и 11, 12 насосов 5 и 6 выполняют каждое в виде диска с зубчатым венцом 13 и наделяют каждое с торцов фронтальным и тыльным съемными подпятниками. Подпятники выполняют в виде дисков, наделенных входными и выходными каналами, формирующими совместно с соответствующими шестеренными колесами рабочего органа насосов последовательные участки двух независимых масляных трактов МА.

Рабочий орган ОН-5 содержит два шестеренных колеса - ведущее колесо 9 и ведомое колесо 10. Ведущее шестеренное колесо 9 наделяют с торцов фронтальным и тыльным подпятниками 14 и 15. Ведомое шестеренное колесо 10 также наделяют с торцов фронтальным и тыльным подпятниками 16 и 17. Подпятники ОН-5 формируют совместно с соответствующими шестеренными колесами рабочего органа насосов последовательные участки масляного тракта рабочего органа ОН-5.

Рабочий орган НН-6 содержит два шестеренных колеса - ведущее колесо 11 и ведомое колесо 12. Ведущее шестеренное колесо 11 наделяют с торцов фронтальным и тыльным подпятниками 18 и 19. Ведомое шестеренное колесо 12 также наделяют с торцов фронтальным и тыльным подпятниками 20 и 21. Подпятники НН-6 формируют совместно с соответствующими шестеренными колесами рабочего органа насосов последовательные участки масляного тракта рабочего органа НН-6.

Вал 7 выполняют ведущим, сообщенным по крутящему моменту через рессору редуктора привода МА с источником энергии - стартером и/или валом РВД двигателя. Вал 7 на участке ОН-5 наделяют ведомым колесом 10 насоса 5 и на участке НН-6 ведущим колесом 11 насоса 6. Ведущее колесо 11 НН-6 фиксировано установлено на валу 7 и передает энергию вращения на находящееся в шестеренном зацеплении с ним ведомое колесо 12, установленное на одноименном валу 8. Ведомый вал 8 НН-6 на участке ОН-5 наделяют функцией ведущего, передавая крутящий момент от ведущего вала 7 НН через шестеренную передачу рабочих колес 11, 12 НН на фиксированно посаженное на валу 8 ведущее колесо 9 ОН-5 и далее на находящееся в шестеренном зацеплении с ним ведомое колесо 10 ОН-5. При этом ведомое колесо 10 ОН-5 свободно установлено на приводном ведущем валу 7 с возможностью автономного вращения. Каждая пара рабочих колес 9, 10 и 11, 12 насосов 5 и 6 МА образует шестеренный рабочий орган соответствующего насоса с объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов ведущего и ведомого колес.

Расстояние между валами 7, 8 принимают необходимым и достаточным для обеспечения возможности максимального взаимного зацепления зубьев зубчатых венцов 13 взаимодействующих шестеренных колес 9, 10 ОН-5 и зубьев зубчатых венцов 13 шестеренных колес 11, 12 НН-6, выполненных с угловой частотой зубьев γз, определенной в диапазоне значений γз=Nз/2π==(1,274÷2,23) [ед/рад], где Nз - число зубьев в зубчатом венце шестеренного колеса. Осевую ширину зубьев зубчатых венцов 13 принимают одинаковой для каждого венца шестеренных колес, составляющей не менее ширины обода указанных шестеренных колес.Осевая длина зубьев зубчатых венцов шестеренных колес 11, 12 НН-6 не менее чем в 1,4 раза превышает осевую длину зубьев зубчатых венцов шестеренных колес 9, 10 ОН-5.

В способе работы маслоагрегата по первому варианту в откачивающем насосе ОН-5 вытеснение перекачиваемой среды из межзубной впадины каждого из взаимодействующих шестеренных колес ОН-5 производят в угловом секторе поворота зубчатых венцов 13 колес 9, 10, определяемом половиной центрального угла, образованного точками пересечения условных цилиндрических поверхностей, соосных с осями соответствующих колес, описывающих вершины зубьев зубчатых венцов от заходной до выходной точки пересечения указанных условных цилиндрических поверхностей по ходу поворота шестеренных колес, составляющего αв.о.н., определенный в диапазоне значений αв.о.н.=(0,454÷0,61) [рад]. Угловой сектор последующего разряжения αр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения αр.о.н.=αв.о.н..

При этом в откачивающем насосе ОН-5 (фиг. 4) входной канал 22 фронтального подпятника 14 ведущего колеса 9 выполняют в виде сквозного радиально-дугового проема, ограниченного в угловом секторе β1вх.фп, определенном в диапазоне значений β1вх.фп=(2,374÷3,04) [рад]. Входной канал 23 фронтального подпятника 16 ведомого колеса 10 выполняют с частично несквозным радиально-дуговым проемом, ограниченным в угловом секторе β2вх.фп, определенном в диапазоне значений β2вх.фп=(2,18÷2,79) [рад]. Оба фронтальных подпятника 14 и 16 в зоне примыкания друг к другу наделяют ответными лысками 24 в виде сегментного среза с радиальной высотой на половину высоты взаимодействующих зубьев зубчатых венцов 13 шестеренных колес 9, 10. Выходной канал 25 фронтального подпятника 14 ведущего колеса 9 выполняют симметричным относительно выходного канала 26 подпятника 16 ведомого колеса 10. Выходные каналы 25, 26 каждого подпятника 14, 16 выполняют в виде несквозного в осевом направлении проема, ограниченного в угловом секторе β4вых.фп, определенном в диапазоне значений β4вых.фп=(0,774÷1,1) [рад].

Входной канал 27 тыльных подпятников 15, 17 (фиг. 5) шестеренных колес 9, 10 ОН-5 выполняют в виде дугового несквозного проема, имеющего внутреннюю стенку и маслоудерживающую донную площадку, закрученного в направлении вращения соответствующего колеса в проекции на условную плоскость, нормальную к вектору ввода перекачиваемого масла в насос, и ограниченного в угловом секторе β3вх.тп, определенном в диапазоне значений β3вх.тп=(2,434÷3,21) [рад]. Выходной канал 28 тыльного 15 ведущего колеса 9 выполняют симметричным относительно выходного канала 28 подпятника 17 ведомого колеса 10. Выходные каналы 28 каждого подпятника 15, 17 выполняют в виде несквозного в осевом направлении проема, ограниченного в угловом секторе β5вых.тп, определенном в диапазоне значений β5вых.тп=(0,774÷1,1) [рад]. Оба подпятника 15, 17 в зоне примыкания друг к другу наделяют ответными лысками 29 в виде сегментного среза с радиальной высотой на половину высоты взаимодействующих зубьев зубчатых венцов 13 шестеренных колес 9, 10.

При этом в откачивающем насосе ОН-5 объем ΔVвп.он вытеснения перекачиваемой среды из межзубной впадины, ограниченной в зубчатом венце 13 каждого из взаимодействующих шестеренных колес 9, 10 рабочего органа насоса смежными боковыми стенками смежных зубьев, дном межзубной впадины и с внешней стороны условной цилиндрической поверхностью, описанной по вершинам зубьев венца колеса, составляет ψ-тую часть от суммарного объема полного количества межзубных впадин зубчатого венца колеса ψ=ΔVвп.он/ΣΔVон=(7,14÷12,5)⋅10-2 [ед].

Шестеренные колеса 9, 10 рабочего орган ОН-5 вместе с тыльными подпятниками 15, 17 располагают в среднем корпусе 2, а фронтальные подпятники 14, 16 - в нижнем корпусе 1 маслоагрегата. Фиксируют фронтальные подпятники 14, 16 шестеренных колес 9, 10 от проворота не менее чем одним общим штифтом 30. Тыльные подпятники 15, 17 также фиксируют от проворота не менее чем одним общим штифтом 31 и кроме того тыльные подпятники 15, 17 подпружинены от осевых смещений не менее чем тремя пружинами 32. Откачивающий насос ОН-5 маслоагрегата монтируют в зоне стока отработанного масла, которое поступает через входное отверстие 33 в нижнем корпусе 1 маслоагрегата и далее по внутреннему каналу 34 под минимально необходимым избыточным давлением в рабочий орган насоса 5 с последующим объемным вытеснением откачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестеренных колес 9, 10 (фиг. 2). После прохождения через шестеренный рабочий орган насоса по откачивающей магистрали масло под более высоким давлением через выходной канал 35 в среднем корпусе 2 маслоагрегата подают на очистку, охлаждение и рециркуляцию в маслобак масляной системы двигателя (фиг. 3).

Маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки и включает сблокированные в объединенном сборном корпусе откачивающий насос ОН-5 для откачки отработанного масла из масляной полости КПА в маслобак и наделенный перепускным клапаном нагнетающий насос НН-6. При этом маслоагрегат выполнен с возможностью откачивания отработанного масла из коробки КПА описанным выше способом.

В способе работы маслоагрегата по второму варианту в нагнетающем насосе НН-6 вытеснение перекачиваемой среды из межзубной впадины каждого из взаимодействующих шестеренных колес НН-6 производят в угловом секторе поворота зубчатых венцов 13 колес 11, 12, определяемом половиной центрального угла, образованного точками пересечения условных цилиндрических поверхностей, соосных с осями соответствующих колес, описывающих вершины зубьев зубчатых венцов от заходной до выходной точки пересечения указанных условных цилиндрических поверхностей по ходу поворота шестеренных колес, составляющего αв.о.н., определенный в диапазоне значений ав.о.н.=(0,424÷0,58) [рад]. Угловой сектор последующего разряжения αp.o.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения αр.о.н.=αв.о.н.

При этом в нагнетающем насосе НН-6 подпятники 18, 19 и 20, 21 (фиг. 7) ведущего и ведомого шестеренных колес 11 и 12 соответственно выполняют в виде дисков, зеркально симметричных относительно условной плоскости симметрии, нормальной к плоскости, соединяющей оси валов 7, 8. Входной канал 36 масляного тракта НН-6 в подпятниках 18, 19 и 20, 21 ведущего и ведомого колес 11 и 12 выполняют в виде сквозного радиально-дугового проема, ограниченного в угловом секторе β6вх.нн, определенном в диапазоне значений β6вх.нн=(2,274÷3,19) [рад]. Выходной канал 37 масляного тракта в подпятниках 18, 19 и 20, 21 образован несквозным в осевом направлении проемом, ограниченным в угловом секторе β7вых.нн, определенном в диапазоне значений β7вых.нн=(1,014÷1,43) [рад]. Фронтальные и тыльные подпятники 18, 19 и 20, 21 ведущего и ведомого колес 11 и 12 в зоне примыкания к ответным подпятникам наделяют лыской 38 в виде сегментного среза с радиальной высотой на половину высоты взаимодействующих зубьев 13 зубчатых венцов шестеренных рабочих колес 11, 12.

Шестеренные колеса 11, 12 рабочего органа НН-6 размещают в проставке 4 между средним и верхним корпусами 2 и 3. Фронтальные подпятники 18, 20 располагают в верхней части среднего корпуса 2 и фиксируют от проворота (смещения) не менее чем одним общим штифтом 39. Тыльные подпятники 19, 21 располагают в нижней части верхнего корпусе 3 маслоагрегата и также фиксируют от проворота не менее чем одним общим штифтом 40. Нагнетающий насос НН-6 соединяют с маслобаком подводящей магистралью. По подводящей магистрали под минимальным давлением масло проходит через фильтр грубой очистки и входное отверстие 41 в верхнем корпусе 3 маслоагрегата поступает в НН-6. Масло с повышением давления до требуемого уровня пропускают через рабочий орган НН-6 с последующим объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов 13 шестеренных колес 11, 12 и далее через выходной канал 42 в верхнем корпусе 3 маслоагрегата поступает в систему подачи масла (фиг. 6).

При этом в нагнетающем насосе НН-6 объем ΔVвп.нн вытеснения перекачиваемой среды из межзубной впадины, ограниченной в зубчатом венце 13 каждого из взаимодействующих шестеренных колес 11, 12 рабочего органа насоса смежными боковыми стенками смежных зубьев 13, дном межзубной впадины и с внешней стороны условной цилиндрической поверхностью, описанной по вершинам зубьев венца колеса, составляет ψ-тую часть от суммарного объема полного количества межзубных впадин зубчатого венца шестеренного колеса ψ=ΔVвп.нн/ΣΔVнн=(7,93÷14,12)⋅10-2 [ед].

Маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки и включает сблокированные в объединенном сборном корпусе откачивающий насос ОН-5 и наделенный перепускным клапаном нагнетающий насос НН-6 для подачи очищенного и охлажденного масла к редукторам и агрегатам КПА и к опорам РНД и РВД. При этом при этом маслоагрегат выполнен с возможностью нагнетания очищенного и охлажденного масла к опорам РВД и РНД, двигательным агрегатам КДА и ВКА описанным выше способом.

Работает маслоагрегат следующим способом.

Маслоагрегат содержит откачивающий насос ОН-5 и нагнетающий насос НН-6. Откачивающий насос ОН-5 выполняет возврат отработанного масла из масляной полости КПА в маслобак. Процесс откачки масла из КПА осуществляют, подавая на ведущее и ведомое шестеренные колеса 9 и 10 рабочего органа насоса крутящий момент от источника энергии - стартера или РВД через ведущий вал 7 маслоагрегата. Шестеренные колеса 9 и 10 снабжены с торцов фронтальными и тыльными подпятниками 14, 16 и 15, 17, обеспечивающими торцевое ограждение зубчатых венцов 13 колес рабочего органа. Откачиваемое масло подают из КПА в рабочий орган ОН через входное отверстие 33 в полость 43 нижнего корпуса 1 маслоагрегата под минимально необходимым избыточным давлением. По внутреннему каналу 34 через входные каналы 22, 23 фронтальных подпятников 14, 16 масло поступает в межзубные впадины зубчатых венцов 13 колес 9 и 10. При прохождении вращающимися колесами 9, 10 рабочего органа насоса зоны всасывания масла, через входные каналы 22, 23 фронтальных подпятников 14, 16 происходит наполнение маслом межзубных впадин зубчатых венцов колес и последующее удержание откачиваемого масла в межзубных впадинах, перекрытых с торцов стенками подпятников, и в процессе переноса масла в зону выдавливания на выход насоса. Производят объемное вытеснение масла из каждой межзубной впадины взаимодействующих зубчатых венцов 13 колес 9, 10, осуществляемое в угловом секторе поворота зубчатых венцов, составляющем αв.о.н.=0,52 [рад]. А освобождаемые межзубные впадины зубчатых венцов при продолжении поворота колес попадают в зону последующего разряжения в угловом секторе αр.о.н., который в освобожденной от перекачиваемой среды в межзубной впадине равен углу вытеснения αр.о.н.=αв.о.н., и повторяется процесс заполнения межзубных впадин новыми порциями откачиваемого масла. Откачанное масло, получившее при вытеснении из межзубных впадин зубчатых венцов 13 колес 9, 10 более высокое давление, через выходные каналы 25, 26 фронтальных подпятников 14, 16, выходные каналы 27 тыльных подпятников 15, 17 и выходной канал 35 в среднем корпусе 2 маслоагрегата по откачивающей магистрали подают на очистку и охлаждение в маслобак масляной системы двигателя, а затем на рециркуляцию.

Нагнетающий насос НН-6 забирает масло из маслобака через фильтр грубой очистки в шестеренный рабочий орган насоса, откуда под рабочим давлением через фильтр тонкой очистки по подающей магистрали направляют к нагруженным узлам двигателя для смазки и охлаждения. Процесс забора масла из маслобака осуществляют через ведущий вал 7 маслоагрегата, подавая на ведущее и ведомое шестеренные колеса 11, 12 рабочего органа насоса крутящий момент от источника энергии - стартера или РВД. Шестеренные колеса 11, 12 снабжены с торцов фронтальными и тыльными подпятниками 18, 20 и 19, 21, обеспечивающими торцевое ограждение зубчатых венцов колес рабочего органа. Масло поступает из маслобака в рабочий орган НН-6 через входное отверстие 41 в полость 44 верхнего корпуса 3 маслоагрегата и полость 45 среднего корпуса 2 под минимально необходимым избыточным давлением. По внутреннему каналу через входные каналы 36 фронтальных и тыльных подпятников 18, 20 и 19, 21 масло поступает в межзубные впадины зубчатых венцов колес 11, 12. При прохождении вращающимися колесами зоны всасывания масла, через входные каналы 36 подпятников происходит наполнение маслом межзубных впадин зубчатых венцов указанных колес и последующее удержание откачиваемого масла в межзубных впадинах в процессе переноса масла в зону выдавливания в рабочем органе насоса. После чего производят объемное вытеснение масла из каждой межзубной впадины взаимодействующих зубчатых венцов шестеренных колес 11, 12, осуществляемое в угловом секторе поворота зубчатых венцов, составляющем ав.о.н.=0,49 [рад]. А освобождаемые межзубные впадины зубчатых венцов при продолжении поворота колес попадают в зону последующего разряжения в угловом секторе αр.о.н., который в освобожденной от перекачиваемой среды в межзубной впадине равен углу вытеснения αр.о.н.=αв.о.н., и повторяется процесс заполнения межзубных впадин новыми порциями откачиваемого масла. Откачанное масло, получившее при вытеснении из межзубных впадин зубчатых венцов колес И, 12 более высокое давление, через выходные каналы 37 подпятников 18, 20 и 19, 21 и выходной канал 41 в среднем корпусе 2 маслоагрегата по откачивающей магистрали подают в систему подачи масла к нагруженным узлам двигателя для смазки и охлаждения, в том числе к опорам РВД и РНД и нагруженным шестерням КПА двигателя.

Предлагаемая в изобретении частота и конфигурация зубьев и впадин в зубчатых венцах рабочих колес, перекрытых с торцов фронтальных и тыльным подпятниками, наделенными входным и выходным каналами, формирующими совместно с соответствующим шестеренным колесом последовательные участки масляного тракта рабочего органа ОН, и взаимное удаление осей ведущего и ведомого колес в шестеренном рабочем органе соответствующего насоса обеспечивает оптимальное вытеснение перекачиваемой среды из каждой межзубной впадины каждого из взаимодействующих шестеренных колес в ОН-2 и НН-6, повышает плавность работы и увеличение ресурса маслоагрегата при одновременном снижении материалоемкости и габаритов узлов маслоагрегата в целом. Указанный технический результат достигается также при выполнении входных и выходных каналов подпятников и каналов экспонирования каждой пара взаимодействующих зубчатых венцов шестеренных колес ОН-5 и НН-6, как в режиме выдавливания перекачиваемой среды, так и в режиме последующего разрежения в межзубных впадинах при последующем выходе из них зубьев оппозитных зубчатых венцов с заявленными угловыми параметрами αвон, αрон, входных и выходных каналов подпятников βвх, βвых, принимаемых в пределах найденных в изобретении диапазонов значений. Выход принимаемых значений параметров элементов рабочего органа ОН-5 и НН-6 за пределы найденных в группе изобретений в ту или иную сторону приводит к резкому ухудшению одной или группы составляющих совокупный технический результат, включая резкое снижение КПД, ресурса, энергоемкости на единицу откачиваемой среды, материало- и трудоемкости изготовления откачивающего насоса и маслоагрегата в целом. Так уменьшение значения угла βвх ниже нижнего предела найденного в группе изобретений диапазона приведет при прочих равных условиях к уменьшению объема наполнения межзубных впадин и как следствие к снижению производительности и КПД при сопоставимых с требуемыми в изобретении скоростями вращения рабочих колес и необходимых для этого энергозатрат, либо потребует повышенных затрат энергии, износа рабочих органов и приведет к снижению ресурса соответствующего насоса и маслоагрегата. Увеличение принимаемого угла βвх свыше верхнего предела найденного в группе изобретений оптимального диапазона значений заведомо приведет к снижению производительности по количеству нагнетаемой среды к нагруженным узлам двигателя, к неоправданному увеличению эксплуатационной энергоемкости и снижению ресурса насоса и маслоагрегата в целом. Аналогично выход за границы найденных диапазонов значений других упомянутых в связанной единым творческим замыслом группе изобретений угловых и частотных параметров узлов, элементов и деталей нагнетающего насоса приведет к резкой разбалансировке конструктивного решения и работы, найденной взаимно согласованной конструктивной композиции.

Группа изобретений относится к области авиадвигателестроения. Маслоагрегат включает откачивающий и нагнетающий насосы с общими валами. На валах устанавливают две пары шестеренных колес насосов и наделяют каждое с торцов подпятниками, снабженными входными и выходными каналами. Подпятники выполнены конструктивно и гидродинамически адаптированными под рабочие параметры зубьев и межзубных впадин зубчатых венцов шестеренных колес. Подпятники совместно с соответствующими шестеренными колесами ОН и НН формируют последовательные участки двух независимых масляных трактов МА. Один из валов выполняют ведущим, сообщенным по крутящему моменту с источником энергии, и наделяют ведомым колесом ОН и ведущим колесом НН, который передает энергию вращения на ведомое колесо НН, установленное на втором ведомом валу. Ведомый вал НН на участке ОН наделяют функцией ведущего, передавая крутящий момент от ведущего вала НН через шестеренную передачу рабочих колес НН на ведущее колесо ОН и далее на ведомое колесо ОН, свободно установленное на ведущем валу НН. В способе работы маслоагрегата в ОН масло через входное отверстие и далее по внутреннему каналу подают под необходимым избыточным давлением в ОН, масло с последующим объемным вытеснением откачиваемой среды из межзубных впадин взаимодействующих шестеренных колес по откачивающей магистрали под более высоким давлением через выходной канал подают в маслобак. НН соединяют с маслобаком подводящей магистралью, по которой под минимальным давлением подают масло в НН. Масло с повышением давления до требуемого уровня пропускают через НН, откуда под рабочим давлением по подающей магистрали направляют к нагруженным узлам двигателя. Вытеснение перекачиваемой среды из межзубной впадины каждой из взаимодействующих колес ОН и НН производят в угловом секторе поворота зубчатых венцов, определяемом половиной угла, образованного радиусами колес от заходной точки взаимного пересечения условных цилиндрических поверхностей, описывающих вершины зубьев зубчатых венцов, до выходной точки пересечения условных цилиндрических поверхностей по ходу поворота шестерен, составляющем угловой сектор αв.o.н.. Угловой сектор последующего разряжения αр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения. Технический результат, достигаемый группой изобретений, состоит в повышении КПД, ресурса и надежности работы маслоагрегата. 4 н. и 7 з.п. ф-лы, 7 ил.

1. Способ работы маслоагрегата (МА) двухвального двухконтурного газотурбинного двигателя (ГТД) газотурбинной установки (ГТУ) газоперекачивающего агрегата (ГПА), имеющего валы ротора высокого давления (РВД) и ротора низкого давления (РНД) с опорами, коробку приводов агрегатов (КПА), при этом маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, характеризующийся тем, что маслоагрегат размещают на нижнем участке крышки КПА и выполняют сборным, состоящим из трех корпусов - нижнего и соединенных через проставку среднего и верхнего, маслоагрегат МА включает сблокированные в объединенном сборном корпусе откачивающий насос (ОН) и наделенный перепускным клапаном нагнетающий насос (НН) с общими приводным ведущим и ведомым параллельными валами, на которых устанавливают две пары шестеренных рабочих колес насосов и наделяют каждое с торцов фронтальным и тыльным съемными подпятниками, выполненными в виде дисков, наделенных входными и выходными каналами, формирующими совместно с соответствующими шестеренными колесами рабочего органа насосов последовательные участки двух независимых масляных трактов МА, причем один из валов выполняют ведущим, сообщенным по крутящему моменту через рессору редуктора привода МА с источником энергии - стартером и/или валом РВД двигателя, и наделяют ведомым колесом ОН и ведущим колесом НН, фиксировано установленным на валу, который передает энергию вращения на находящееся в шестеренном зацеплении с ним ведомое колесо НН, установленное на одноименном валу, при этом ведомый вал НН на участке ОН наделяют функцией ведущего, передавая крутящий момент от ведущего вала НН через шестеренную передачу рабочих колес НН на фиксированно посаженное на этом валу ведущее колесо ОН и далее на находящееся в шестеренном зацеплении с ним ведомое колесо ОН, свободно установленное на ведущем валу НН с возможностью автономного вращения, для чего каждое из шестеренных колес выполнено имеющим зубчатый венец и диск, а каждая пара рабочих колес МА образует шестеренный рабочий орган соответствующего насоса с объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов ведущего и ведомого колес, при этом вытеснение перекачиваемой среды из межзубной впадины каждого из взаимодействующих шестеренных колес в откачивающем насосе производят в угловом секторе поворота зубчатых венцов колес, определяемом половиной центрального угла, образованного точками пересечения условных цилиндрических поверхностей, соосных с осями соответствующих колес, описывающих вершины зубьев зубчатых венцов от заходной до выходной точки пересечения указанных условных цилиндрических поверхностей по ходу поворота шестеренных колес, составляющего αв.о.н., определенный в диапазоне значений αв.о.н.=(0,45÷0,61) [рад], а угловой сектор последующего разряжения αр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения αр.о.н.= αв.о.н.; кроме того, в откачивающем насосе входной канал фронтального подпятника ведущего колеса выполняют в виде сквозного радиально-дугового проема, ограниченного в угловом секторе β1вх.фп, определенном в диапазоне значений β1вх.фп=(2,37÷3,04) [рад], входной канал фронтального подпятника ведомого колеса выполняют с частично несквозным радиально-дуговым проемом, ограниченным в угловом секторе β2вх.фп=(2,18÷2,79) [рад], а входной канал тыльного подпятника каждого колеса выполняют в виде дугового несквозного проема, имеющего внутреннюю стенку и маслоудерживающую донную площадку, закрученного в направлении вращения соответствующего колеса в проекции на условную плоскость, нормальную к вектору ввода перекачиваемого масла в насос, и ограниченного в угловом секторе β3вх.тп, определенном в диапазоне значений β3вх.тп=(2,43÷3,21) [рад]; причем в зоне примыкания подпятников ведущего колеса к подпятникам ведомого колеса фронтальные и тыльные подпятники наделяют каждый ответными лысками в виде сегментного среза с радиальной высотой на половину высоты взаимодействующих зубьев зубчатых венцов шестеренных колес ОН.

2. Способ работы маслоагрегата по п. 1, отличающийся тем, что шестеренные колеса рабочего орган ОН вместе с тыльными подпятниками располагают в среднем корпусе МА, а фронтальные подпятники - в нижнем корпусе, при этом фронтальные подпятники ведущего и ведомого колес ОН фиксируют от проворота не менее чем одним общим штифтом, а тыльные подпятники шестеренных колес ОН фиксируют от проворота не менее чем одним общим штифтом и, кроме того, подпружинены от осевых смещений не менее чем тремя пружинами; шестеренные колеса рабочего органа НН размещают в проставке между средним и верхним корпусами, при этом фронтальные подпятники располагают в верхней части среднего корпуса, а тыльные подпятники - в нижней части верхнего корпусе МА, причем фиксируют каждую пару фронтальных и тыльных подпятников от проворота не менее чем одним общим штифтом.

3. Способ работы маслоагрегата по п. 1, отличающийся тем, что откачивающий насос МА монтируют в зоне стока отработанного масла, которое поступает через входное отверстие в нижнем корпусе маслоагрегата и далее по внутреннему каналу под минимально необходимым избыточным давлением в рабочий орган насоса с последующим объемным вытеснением откачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестеренных колес, после прохождения через который по откачивающей магистрали под более высоким давлением через выходной канал в среднем корпусе маслоагрегата масло подают на очистку, охлаждение и рециркуляцию в маслобак масляной системы двигателя; нагнетающий насос соединяют с маслобаком подводящей магистралью, по которой под минимальным давлением масло проходит через фильтр грубой очистки и входное отверстие в верхнем корпусе маслоагрегата поступает в НН, масло с повышением давления до требуемого уровня пропускают через рабочий орган НН с последующим объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестеренных колес и далее через выходной канал в верхнем корпусе маслоагрегата поступает в систему подачи масла.

4. Способ работы маслоагрегата по п. 1, отличающийся тем, что расстояние между валами принимают необходимым и достаточным для обеспечения возможности максимального взаимного зацепления зубьев зубчатых венцов ведущего и ведомого шестеренных колес ОН и НН, выполненных с угловой частотой зубьев γз, определенной в диапазоне значений γз=(1,27÷2,23) [ед/рад], при этом осевую ширину зубьев зубчатых венцов принимают одинаковой для каждого венца шестеренных колес ОН и НН, составляющей не менее ширины обода указанных шестеренных колес, а осевая длина зубьев зубчатых венцов шестеренных колес НН не менее чем в 1,4 раза превышает осевую длину зубьев зубчатых венцов шестеренных колес ОН, причем в откачивающем насосе объем ΔVвп.он вытеснения перекачиваемой среды из межзубной впадины, ограниченной в зубчатом венце каждого из взаимодействующих шестеренных колес рабочего органа насоса смежными боковыми стенками смежных зубьев, дном межзубной впадины и с внешней стороны условной цилиндрической поверхностью, описанной по вершинам зубьев венца колеса, составляет ψ-тую часть от суммарного объема полного количества межзубных впадин зубчатого венца колеса Ψ=ΔVвп.он/ΣΔVон=(7,14÷12,5)⋅10-2 [ед].

5. Способ работы маслоагрегата по п.1, отличающийся тем, что выходной канал фронтального и тыльного подпятников ведущего колеса ОН выполняют симметричным относительно выходного канала соответствующих подпятников ведомого колеса, при этом выходные каналы каждого подпятника выполняют в виде несквозного в осевом направлении проема, ограниченного в угловом секторе, определенном в диапазоне значений β4вых.фп=β5вых.тп=(0,77÷1,1) [рад].

6. Маслоагрегат (МА) двухвального двухконтурного газотурбинного двигателя ГТУ ГПА, имеющего валы РВД и РНД с опорами, коробку приводов агрегатов КПА, при этом маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, характеризующийся тем, что маслоагрегат выполнен сборным, состоящим из трех корпусов - нижнего и соединенных через проставку среднего и верхнего, и включает сблокированные в объединенном сборном корпусе откачивающий насос для откачки отработанного масла из масляной полости КПА в маслобак и наделенный перепускным клапаном нагнетающий насос, при этом маслоагрегат выполнен с возможностью откачивания отработанного масла из коробки КПА способом по любому из пп. 1-5.

7. Способ работы маслоагрегата двухвального двухконтурного газотурбинного двигателя ГТУ ГПА, имеющего валы РВД и РНД с опорами, коробку приводов агрегатов (КПА), при этом маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, характеризующийся тем, что маслоагрегат размещают на нижнем участке крышки КПА и выполняют сборным, состоящим из трех корпус -нижнего и соединенных через проставку среднего и верхнего, маслоагрегат МА включает сблокированные в объединенном сборном корпусе откачивающий насос и наделенный перепускным клапаном нагнетающий насос с общими приводным ведущим и ведомым параллельными валами, на которых устанавливают две пары шестеренных рабочих колес насосов и наделяют каждое с торцов фронтальным и тыльным съемными подпятниками, выполненными в виде дисков, наделенных входными и выходными каналами, формирующими совместно с соответствующими шестеренными колесами рабочего органа насосов последовательные участки двух независимых масляных трактов МА, причем один из валов выполняют ведущим, сообщенным по крутящему моменту через рессору редуктора привода МА с источником энергии - стартером и/или валом РВД двигателя, и наделяют ведомым колесом ОН и ведущим колесом НН, фиксировано установленным на валу, который передает энергию вращения на находящееся в шестеренном зацеплении с ним ведомое колесо НН, установленное на одноименном валу, при этом ведомый вал НН на участке ОН наделяют функцией ведущего, передавая крутящий момент от ведущего вала НН через шестеренную передачу рабочих колес НН на фиксированно посаженное этом на валу ведущее колесо ОН и далее на находящееся в шестеренном зацеплении с ним ведомое колесо ОН, свободно установленное на ведущем валу НН с возможностью автономного вращения, для чего каждое из шестеренных колес выполнено имеющим зубчатый венец и диск, а каждая пара рабочих колес МА образует шестеренный рабочий орган соответствующего насоса с объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов ведущего и ведомого колес, при этом вытеснение перекачиваемой среды из межзубной впадины каждого из взаимодействующих шестеренных колес в нагнетающем насосе производят в угловом секторе поворота зубчатых венцов колес, определяемом половиной центрального угла, образованного точками пересечения условных цилиндрических поверхностей, соосных с осями соответствующих колес, описывающих вершины зубьев зубчатых венцов от заходной до выходной точки пересечения указанных условных цилиндрических поверхностей по ходу поворота шестеренных колес, составляющего αв.о.н., определенный в диапазоне значений αв.о.н.=(0,42÷0,58) [рад], а угловой сектор последующего разряжения αр.о.н. в освобождаемой от перекачиваемой среды впадине равен углу вытеснения αр.о.н.=αв.о.н.; кроме того в нагнетающем насосе входной канал масляного тракта в подпятниках ведущего и ведомого колес НН выполняют в виде сквозного радиально-дугового проема, ограниченного в угловом секторе β6вх.нн, определенном в диапазоне значений β6вх.нн=(2,27÷3,196) [рад], а выходной канал масляного тракта в указанных подпятниках образован несквозным в осевом направлении проемом, ограниченным в угловом секторе β7вых.нн, определенном в диапазоне значений β7вых.нн=(1,01÷1,43) [рад], при этом фронтальные и тыльные подпятники ведущего и ведомого колес НН в зоне примыкания к ответным подпятникам наделяют лыской в виде сегментного среза с радиальной высотой на половину высоты взаимодействующих зубьев зубчатых венцов шестеренных рабочих колес.

8. Способ работы маслоагрегата по п. 7, отличающийся тем, что шестеренные колеса рабочего орган ОН вместе с тыльными подпятниками располагают в среднем корпусе МА, а фронтальные подпятники - в нижнем корпусе, при этом фронтальные подпятники ведущего и ведомого колес ОН фиксируют от проворота не менее чем одним общим штифтом, а каждый тыльный подпятник ведущего и ведомого колес ОН подпружинен от осевых смещений не менее чем тремя пружинами; шестеренные колеса рабочего органа НН размещают в проставке между средним и верхним корпусами, при этом фронтальные подпятники располагают в верхней части среднего корпуса, а тыльные подпятники - в нижней части верхнего корпусе МА, причем фиксируют подпятники от проворота не менее чем одним общим штифтом.

9. Способ работы маслоагрегата по п. 7, отличающийся тем, что откачивающий насос МА монтируют в зоне стока отработанного масла, которое поступает через входное отверстие в нижнем корпусе маслоагрегата и далее по внутреннему каналу под минимально необходимым избыточным давлением в рабочий орган насоса с последующим объемным вытеснением откачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестеренных колес, после прохождения через который по откачивающей магистрали под более высоким давлением через выходной канал в среднем корпусе маслоагрегата масло подают на очистку, охлаждение и рециркуляцию в маслобак масляной системы двигателя; нагнетающий насос соединяют с маслобаком подводящей магистралью, по которой под минимальным давлением масло проходит через фильтр грубой очистки и входное отверстие в верхнем корпусе маслоагрегата поступает в НН, масло с повышением давления до требуемого уровня пропускают через рабочий орган НН с последующим объемным вытеснением перекачиваемой среды из межзубных впадин взаимодействующих зубчатых венцов шестеренных колес и далее через выходной канал в верхнем корпусе маслоагрегата поступает в систему подачи масла.

10. Способ работы маслоагрегата по п. 7, отличающийся тем, что расстояние между валами принимают необходимым и достаточным для обеспечения возможности максимального взаимного зацепления зубьев зубчатых венцов ведущего и ведомого шестеренных колес ОН и НН, выполненных с угловой частотой зубьев γз, определенной в диапазоне значений γз=(1,27÷2,23) [ед/рад], при этом осевую ширину зубьев зубчатых венцов принимают одинаковой для каждого венца шестеренных колес ОН и НН, составляющей не менее ширины обода указанных шестеренных колес, а осевая длина зубьев зубчатых венцов шестеренных колес НН не менее чем в 1,4 раза превышает осевую длину зубьев зубчатых венцов шестеренных колес ОН, причем в нагнетающем насосе объем ΔVвп.нн вытеснения перекачиваемой среды из межзубной впадины, ограниченной в зубчатом венце каждого из взаимодействующих шестеренных колес рабочего органа насоса смежными боковыми стенками смежных зубьев, дном межзубной впадины и с внешней стороны условной цилиндрической поверхностью, описанной по вершинам зубьев венца колеса, составляет ψ-тую часть от суммарного объема полного количества межзубных впадин зубчатого венца шестеренного колеса Ψ=ΔVвп.нн/ΣΔVнн=(7,93÷14,12)⋅10-2 [ед].

11. Маслоагрегат двухвального двухконтурного газотурбинного двигателя ГТУ ГПА, имеющего валы РВД и РНД с опорами, коробку приводов агрегатов КПА, при этом маслоагрегат связан магистралями подачи и отвода масла с маслобаком и фильтром тонкой очистки, характеризующийся тем, что маслоагрегат выполнен сборным, состоящим из трех корпусов - нижнего и соединенных через проставку среднего и верхнего, и включает сблокированные в объединенном сборном корпусе откачивающий насос и наделенный перепускным клапаном нагнетающий насос для подачи очищенного и охлажденного масла к редукторам и агрегатам КПА и к опорам РНД и РВД, при этом маслоагрегат выполнен с возможностью нагнетания очищенного и охлажденного масла к опорам РВД и РНД, двигательным агрегатам КДА и ВКА способом по любому из п.п. 7-10.

| ШЕСТЕРЕННЫЙ НАСОС С ТОРЦОВЫМ ВХОДОМ | 2011 |

|

RU2456476C1 |

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 2013 |

|

RU2525054C1 |

| WO 2016116694 A1, 28.07.2016. | |||

Авторы

Даты

2018-10-12—Публикация

2017-11-10—Подача