Изобретение относится к промышленной акустике.

Наиболее близким техническим решением по технической сущности и достигаемому результату является звукопоглощающий элемент кольцевого типа, содержащий гладкую и перфорированную поверхности, между которыми размещена многослойная звукопоглощающая конструкция, известный из патента РФ №2603857 (прототип).

Недостатком технического решения, принятого в качестве прототипа, является сравнительно невысокая эффективность шумоглушения на высоких частотах.

Технический результат - повышение эффективности шумоглушения.

Это достигается тем, что в звукопоглощающем элементе кольцевого типа, содержащем гладкую и перфорированную поверхности, между которыми размещена многослойная звукопоглощающая конструкция, которая выполнена в два слоя: звукоотражающий слой, прилегающий к жесткой стенке, и звукопоглощающий слой, прилегающий к перфорированной стенке, при этом слой звукоотражающего материала выполнен сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, а перфорированная стенка имеет следующие параметры перфорации: диаметр отверстий - 3÷7 мм, процент перфорации 10%÷15%, причем по форме отверстия могут быть выполнены в виде отверстий круглого, треугольного, квадратного, прямоугольного или ромбовидного профиля, при этом в случае некруглых отверстий в качестве условного диаметра следует считать максимальный диаметр вписываемой в многоугольник окружности, а в качестве звукопоглощающего материала применена минеральная вата на базальтовой основе типа «Rockwool», или минеральная вата типа «URSA», или базальтовая вата типа П-75, или стекловата с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена, при этом поверхность волокнистых звукопоглотителей обрабатывается специальными пористыми красками, пропускающими воздух (например, «Acutex Т»), или покрывается воздухопроницаемыми тканями или неткаными материалами, например «Лутрасилом».

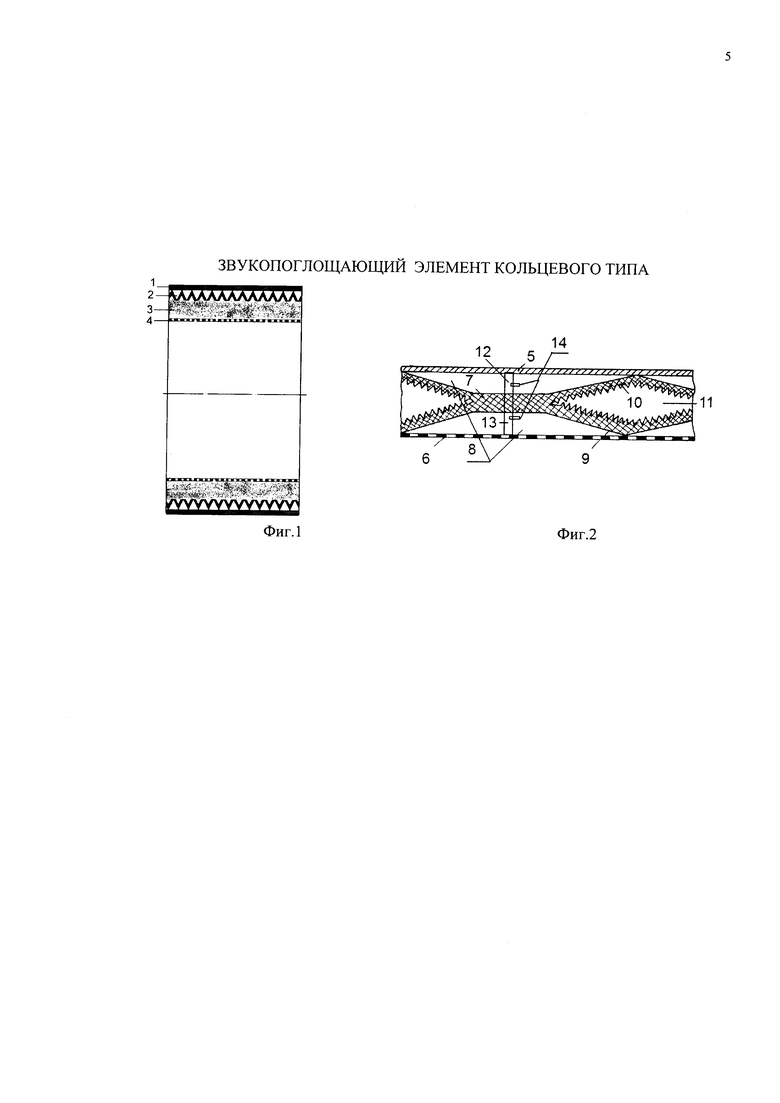

На фиг. 1 изображено осевое сечение звукопоглощающего элемента кольцевого типа, на фиг. 2 - вариант звукопоглощающего элемента кольцевого типа.

Звукопоглощающий элемент кольцевого типа в осевом сечении выполнен в виде кольца, стенки которого выполнены в виде жесткой 1 и перфорированной 4 стенок, между которыми расположены два слоя: звукоотражающий слой 2, прилегающий к жесткой стенке 1, и звукопоглощающий слой 3, прилегающий к перфорированной стенке 4. При этом слой звукоотражающего материала выполнен сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, а перфорированная стенка имеет следующие параметры перфорации: диаметр отверстий - 3÷7 мм, процент перфорации 10%÷15%, причем по форме отверстия могут быть выполнены в виде отверстий круглого, треугольного, квадратного, прямоугольного или ромбовидного профиля, при этом в случае некруглых отверстий в качестве условного диаметра следует считать максимальный диаметр вписываемой в многоугольник окружности. В качестве звукопоглощающего материала слоя 3 может быть применена минеральная вата на базальтовой основе типа «Rockwool», или минеральная вата типа «URSA», или базальтовая вата типа П-75, или стекловата с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена. Поверхность волокнистых звукопоглотителей обрабатывается специальными пористыми красками, пропускающими воздух (например, «Acutex Т»), или покрывается воздухопроницаемыми тканями или неткаными материалами, например «Лутрасилом».

В качестве звукопоглощающего материала может быть использован пористый шумопоглощающий материала, например пеноалюминий, или металлокерамика, или камень-ракушечник со степенью пористости, находящейся в диапазоне оптимальных величин: 30÷45%, или металлопоролон, или материал в виде спрессованной крошки из твердых вибродемпфирующих материалов, например эластомера, полиуретана или пластиката типа «Агат», «Антивибрит», «Швим», причем размер фракций крошки лежит в оптимальном интервале величин: 0,3…2,5 мм, а также могут быть использованы пористые минеральные штучные материалы, например пемза, вермикулит, каолин, шлаки с цементом или другим вяжущим, или синтетические волокна, при этом поверхность волокнистых звукопоглотителей обрабатывается специальными пористыми красками, пропускающими воздух, например, типа Acutex Т или покрывается воздухопроницаемыми тканями или неткаными материалами, например Лутрасилом.

Перфорированная стенка 4 может быть выполнена из конструкционных материалов, с нанесенным на их поверхности с одной или двух сторон слоем мягкого вибродемпфирующего материала, например мастики ВД-17, или материала типа «Герлен-Д», при этом соотношение между толщинами материала и вибродемпфирующего покрытия лежит в оптимальном интервале величин: 1/(2,5…3,5).

Перфорированная стенка 4 может быть выполнена из твердых, декоративных вибродемпфирующих материалов, например пластиката типа «Агат», «Антивибрит», «Швим», причем внутренняя поверхность перфорированной поверхности, обращенная в сторону звукопоглощающей конструкция, облицована акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «повиден», или неткаными материалами, например «Лутрасилом».

Перфорированная стенка 4 может быть выполнена из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм или «Полиэстер» толщиной 25 мкм или алюминиевого листа толщиной 1,0 мм и толщиной покрытия 25 мкм. Коэффициент перфорации перфорированных листов принимается равным или более 0,25.

В качестве материала звукоотражающего слоя 2 может быть применен материал на основе алюминийсодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10…20 МПа, например пеноалюминия.

В качестве материала звукоотражающего слоя 2 могут быть применены звукоизоляционные плиты на базе стеклянного штапельного волокна типа «Шумостоп» с плотностью материала, равной 60÷80 кг/м3.

Звукопоглощающий элемент кольцевого типа работает следующим образом.

Звуковая энергия от оборудования, находящегося в помещении, или другого, излучающего интенсивный шум, объекта, пройдя через перфорированную стенку 4, попадает на слой 3 из мягкого звукопоглощающего материала, где происходит ее поглощение, а затем на слой 2 из звукоотражающего материала сложного профиля, состоящего из равномерно распределенных пустотелых тетраэдров, позволяющих отражать падающие во всех направлениях звуковые волны, снова направляя их на звукопоглощающий материал для вторичного поглощения и рассеяния звуковой энергии. В волокнистых поглотителях рассеяние энергии колебания воздуха и превращение ее в тепло происходит на нескольких физических уровнях. Во-первых, вследствие вязкости воздуха, а его очень много в межволоконном пространстве, колебание частиц воздуха внутри поглотителя приводит к трению. Переход звуковой энергии в тепловую (диссипация, рассеивание энергии) происходит в порах звукопоглотителя, представляющих собою модель резонаторов "Гельмгольца".

Возможен вариант (фиг. 2) звукопоглощающего элемента с резонансными вставками.

Звукопоглощающий элемент с резонансными вставками содержит гладкую 5 и перфорированную 6 поверхности, между которыми расположен слой звукопоглощающего материала сложной формы, представляющий собой чередование сплошных участков 7 и пустотелых участков 9, причем пустотелые участки 9 образованы призматическими поверхностями, имеющими в сечении, параллельном плоскости чертежа, форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру 10, или волнистую, или поверхность со сферическими поверхностями (на чертеже не показано). Полости 8, образованные гладкой 5 и перфорированной 6 поверхностями, между которыми расположен слой звукопоглощающего материала сложной формы, заполнены звукопоглотителем. При этом вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой 5 и перфорированной 6 стенках. Полости 11 пустотелых участков 9, образованные призматическими поверхностями, заполнены строительно-монтажной пеной. Между гладкой 5 поверхностью и сплошными участками 7 слоя звукопоглощающего материала сложной формы, а также между перфорированной 6 поверхностью и сплошными участками 7 расположены резонансные пластины 12 и 13 с резонансными вставками 14, выполняющими функции горловин резонаторов «Гельмгольца».

В качестве звукопоглощающего материала первого, более жесткого, слоя применен материал на основе алюминийсодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5…0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5…10 МПа, прочность на изгиб в пределах 10…20 МПа, например пеноалюминий.

В качестве звукопоглощающего материала второго, более мягкого, слоя применена минеральная вата на базальтовой основе типа «Rockwool», или минеральная вата типа «URSA», или базальтовая ваты типа П-75, или стекловата с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена.

Материал перфорированной поверхности выполнен из твердых, декоративных вибродемпфирующих материалов, например пластиката типа «Агат», «Антивибрит», «Швим», причем внутренняя поверхность перфорированной поверхности, обращенная в сторону звукопоглощающей конструкции, облицована акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа «Повиден».

Звукопоглощающий элемент с резонансными вставками работает следующим образом.

Звуковая энергия, пройдя через слой перфорированной поверхности 6 и комбинированный звукопоглощающий слой сложной формы, уменьшается, так как осуществляется переход звуковой энергии в тепловую (диссипация, рассеивание энергии), т.е. в порах звукопоглотителя, представляющих собою модель резонаторов "Гельмгольца", имеют место потери энергии за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора, о стенки самой горловины, имеющей вид разветвленной сети микропор звукопоглотителя. Между гладкой 5 поверхностью и сплошными участками 7 слоя звукопоглощающего материала сложной формы, а также между перфорированной 6 поверхностью и сплошными участками 7 расположены резонансные пластины 12 и 13 с резонансными вставками 15, выполняющими функции горловин резонаторов «Гельмгольца».

Резонансные отверстия 14 (вставки), расположенные в резонансных пластинах 12 и 13, выполняют функции горловин резонаторов "Гельмгольца", частотная полоса гашения звуковой энергии которых определяется диаметром и количеством резонансных отверстий 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗВУКОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ ВИНТОВОГО ТИПА | 2017 |

|

RU2642594C1 |

| КОЖУХ ВЕРЕТЕН ТЕКСТИЛЬНОЙ МАШИНЫ | 2017 |

|

RU2644740C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОПЕРЕПЛЕТЕНИЯ КОМПЛЕКСНЫХ НИТЕЙ | 2017 |

|

RU2651230C1 |

| АКУСТИЧЕСКИЙ ЭКРАН ДЛЯ БЕЗОПАСНОЙ ДЕЯТЕЛЬНОСТИ ЧЕЛОВЕКА-ОПЕРАТОРА | 2017 |

|

RU2655066C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ ВИНТОВОГО ТИПА | 2017 |

|

RU2658929C1 |

| АКУСТИЧЕСКИЙ ЭКРАН | 2017 |

|

RU2648087C1 |

| АКУСТИЧЕСКИЙ ЭКРАН ДЛЯ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ | 2017 |

|

RU2646256C1 |

| КОЖУХ ДЛЯ ЛЕНТОЧНОЙ МАШИНЫ | 2017 |

|

RU2651987C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ КОЛЬЦЕВОГО ТИПА | 2017 |

|

RU2658928C1 |

| АКУСТИЧЕСКИ КОМФОРТНОЕ ПОМЕЩЕНИЕ | 2017 |

|

RU2648102C1 |

Изобретение относится к промышленной акустике. Технический результат заключается в повышении эффективности шумоглушения и надежности конструкции в целом. Звукопоглощающий элемент кольцевого типа содержит гладкую и перфорированную поверхности, между которыми размещена многослойная звукопоглощающая конструкция, в осевом сечении он выполнен в виде кольца, стенки которого выполнены в виде жесткой и перфорированной стенок. Перфорированная стенка имеет следующие параметры перфорации: диаметр отверстий – 3÷7 мм, процент перфорации 10÷15%. По форме отверстия могут быть выполнены в виде отверстий круглого, треугольного, квадратного, прямоугольного или ромбовидного профиля. В случае некруглых отверстий в качестве условного диаметра следует считать максимальный диаметр вписываемой в многоугольник окружности. Многослойная звукопоглощающая конструкция представляет собой чередование сплошных участков и пустотелых участков. Пустотелые участки образованы призматическими поверхностями, имеющими в сечении форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру. Вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой и перфорированной стенках. Полости пустотелых участков, образованные призматическими поверхностями, заполнены звукопоглотителем, а между гладкой поверхностью и сплошными участками слоя звукопоглощающего материала сложной формы, а также между перфорированной поверхностью и сплошными участками расположены резонансные пластины с резонансными вставками, выполняющими функции горловин резонаторов Гельмгольца. 2 ил.

Звукопоглощающий элемент кольцевого типа, содержащий гладкую и перфорированную поверхности, между которыми размещена многослойная звукопоглощающая конструкция, в осевом сечении он выполнен в виде кольца, стенки которого выполнены в виде жесткой и перфорированной стенок, а перфорированная стенка имеет следующие параметры перфорации: диаметр отверстий – 3÷7 мм, процент перфорации 10÷15%, причем по форме отверстия могут быть выполнены в виде отверстий круглого, треугольного, квадратного, прямоугольного или ромбовидного профиля, при этом в случае некруглых отверстий в качестве условного диаметра следует считать максимальный диаметр вписываемой в многоугольник окружности, отличающийся тем, что многослойная звукопоглощающая конструкция представляет собой чередование сплошных участков и пустотелых участков, причем пустотелые участки образованы призматическими поверхностями, имеющими в сечении форму параллелограмма, внутренние поверхности которого имеют зубчатую структуру, при этом вершины зубьев обращены внутрь призматических поверхностей, а ребра призматических поверхностей закреплены соответственно на гладкой и перфорированной стенках, причем полости пустотелых участков, образованные призматическими поверхностями, заполнены звукопоглотителем, а между гладкой поверхностью и сплошными участками слоя звукопоглощающего материала сложной формы, а также между перфорированной поверхностью и сплошными участками расположены резонансные пластины с резонансными вставками, выполняющими функции горловин резонаторов Гельмгольца.

| ШТУЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ ТИПА КОЧСТАР | 2013 |

|

RU2531152C1 |

| ШУМОПОГЛОТИТЕЛЬ КОЧЕТОВА СО ЗВУКООТРАЖАЮЩИМ СЛОЕМ | 2015 |

|

RU2576264C1 |

| DE 3337090 A1, 02.05.1985 | |||

| БОГОЛЕПОВ И.И | |||

| Промышленная звукоизоляция | |||

| Л.: Судостроение, 1986, всего 368 с., с.290-309. | |||

Авторы

Даты

2018-10-23—Публикация

2017-03-07—Подача