Изобретение относится к нефтегазодобывающей промышленности в области бурения и может быть использовано для контроля параметров процесса бурения, в частности при проведении спускоподъёмных операций в режиме реального времени в процессе бурения скважин на нефть и газ.

Известен комплект оборудования для документированного контроля в нефтяных и газовых скважинах (RU 53790, кл. G05B19/00, 2006 г.), включающий промыслово-геофизическое оборудование, оборудование для электрического каротажа, оборудование для радиоактивного каротажа, оборудование для акустического каротажа, оборудование для термометрии скважин, оборудование для магнитного и ядерно-магнитного каротажа, оборудование для геохимических и геолого-технологических методов исследования скважин, оборудование для пластовой наклонометрии, оборудование для контроля технического состояния скважин, включающее каверномеры-профилемеры, определения уровня цемента в затрубном пространстве и качества цементирования обсадных колонн, включая приборы для термометрии, для радиоактивных методов, для акустического каротажа, приборы для определения мест притока воды в скважину, определения зон поглощения и затрубного движения жидкости, контроля технического состояния обсадных, бурильных и насосно-компрессорных труб, оборудование для контроля за разработкой нефтяных и газовых месторождений: приборы для термометрии, оборудование для контроля первичного вскрытия скважин, приборы для контроля технологических параметров бурения, пространственного положения ствола скважины, параметров буровых растворов, параметров цементных растворов и процесса цементирования скважин, качества цементирования скважин, оборудование для опробования скважин с документированным контролем технологических процессов, оборудование для освоения скважин с документированным контролем технологических процессов, оборудование для контроля процессов добычи нефти и газа, средства преобразования полученной при документированном контроле информации, в том числе в электронную форму, передачи информации из скважины на любые расстояния на поверхности, записи информации, интерпретации информации, в том числе в автоматизированных устройствах, средства контроля промбезопасности, охраны труда и окружающей среды.

Большое количество оборудования, необходимого при проведении работ по документированному контролю каждой отдельно взятой нефтяной или газовой скважины усложняет процесс автоматического контроля из-за необходимости соблюдения строгой последовательности включения в работу групп оборудования предложенного комплекта. То есть процесс автоматического контроля осуществляется только при их совместном, взаимосвязанном, последовательном функционировании.

Известна система передачи информации, вырабатываемой измерительными приборами, расположенными в забое скважины, состоящая из излучателя, расположенного около измерительных приборов, и приемника, расположенного на дневной поверхности. Между излучателем и приемником расположено, по меньшей мере, одно приемопередающее устройство, содержащее приемопередающие элементы, между которыми расположены усилитель сигналов и источник питания (RU 71168, Кл. G01S7/00, 2008).

Недостатком известной системы является не высокая надежность контроля за проведением буровых работ при проведении спускоподъемных операций, что может привести к нештатным ситуациям.

Известна также мобильная станция контроля параметров бурения, содержащая датчики для измерения веса бурового инструмента, давления рабочей жидкости, расхода бурового раствора, аналого-цифровые преобразователи (АЦП) и блок питания. Кроме того, мобильная станция содержит также процессор с управляющей программой, выполненный с возможностью создания архива данных, поступающих с датчиков, и передачи указанных данных в диспетчерские центры и на съемные носители, блок памяти, таймер, порт USB, порт подключения внешних каналов связи, датчик положения талевого блока, модуль связи. Процессор с управляющей программой, блок памяти, таймер, порты USB, подключения внешних каналов связи и АЦП компактно размещены в одном устройстве сбора данных, обеспечивающем сбор, обработку, хранение, обновление и передачу данных через заданные промежутки времени от указанных датчиков, подачу аварийного сигнала по заданному алгоритму управляющей программы через порты USB или внешних каналов связи. Блок памяти выполнен энергонезависимым. (RU 2380533, Кл. Е 21В 44/00, 2010).

Известная система не позволяет получать данные, обеспечивающие обнаружение аварийной ситуации (отклонение между расчетными и фактическими данными выше заданных пределов), что ведет к снижению надежности буровых работ. Кроме того, определение уровня бурового раствора в скважине осуществляется визуально. Отсутствие возможности автоматического долива раствора в скважину снижает меру безопасности буровых работ.

Проблемой изобретения является отсутствие возможности прогнозирования нештатных ситуаций, при проведении спускоподъемных операций.

Решением технической проблемы изобретения является разработка новой системы автоматического контроля долива бурового раствора в скважину на основе непрерывного контроля разницы между фактическим объемом металла поднятых труб и фактическим объемом доливаемого бурового раствора, что обеспечивает возможность прогнозирования аварийных ситуаций и повышает надежность буровых работ в процессе бурения скважин на нефть и газ.

Поставленная техническая проблема решается за счет того, что система автоматического контроля долива бурового раствора в скважину, согласно изобретению содержит ультразвуковой датчик уровня бурового раствора, установленный на доливной емкости, автоматизированное рабочее место бурового мастера, блок кнопок управления доливом бурового раствора, соединенные через искрозащитные цепи с блоком управления, содержащим взрывозащищенный корпус, внутри которого установлены блок электропитания, контроллер с программным обеспечением для регистрации, визуализации и обработки процессов контроля долива бурового раствора в скважину с возможностью архивирования и выдачи отчетов, монитор, оповещатель и система кондиционирования, соединенные между собой и с контактными разъемами блока управления интерфейсными линиями связи.

Ультразвуковой датчик уровня установлен на фланце доливной емкости или с помощью струбцины и содержит корпус, выполненный в виде волновода, вертикально ориентированного излучающей стороной в сторону поверхности бурового раствора, внутри волновода установлен пьезоэлектрический дальномер, термометр и микропроцессор, соединенные через аналого-цифровой преобразователь и блок электроники с входным разъемом блока управления.

Программное обеспечение включает библиотеку программ компоновки низа бурильной колонны для направленного бурения скважины.

Искрозащитные цепи выполнены в виде барьеров искрозащиты на стабилитронах в соответствии с ГОСТ 31610.11-2014 Взрывоопасные среды. Часть 11. Оборудование с видом взрывозащиты искробезопасная электрическая цепь i.

Система кондиционирования содержит термометр с тепловентилятором для поддержания рабочей температуры внутри корпуса блока управления в пределах от -30 до +45°С.

Оповещатель в виде порогового устройства, соединен по аналоговому выходу с выносным светозвуковым сигнализатором аварийного состояния системы.

Блок кнопок управления средствами долива бурового раствора в скважину включает кнопки «свеча», «труба», «отмена», «набор», «длительная отмена», а также кнопку «выключение компьютера».

Включение в систему ультразвукового датчика уровня, установленного непосредственно на доливной емкости бурового раствора, обеспечивает бесконтактное измерение уровня жидкости в емкости. Принцип действия ультразвукового датчика уровня основан на измерении времени распространения звуковой волны от момента излучения звукового импульса до момента приема отраженного сигнала. Для расчета расстояния используется значение скорости звука в воздухе.

Направление излучающей поверхности ультразвукового датчика уровня вертикально вниз повышает точность измерения и определения объема бурового раствора, для быстрого и точного реагирования его недостаток или избыток, что позволяет предотвратить нештатные ситуации буровых работ.

Встроенный в ультразвуковой датчик уровня микропроцессор позволяет управлять излучаемым сигналом, обрабатывать отраженный сигнал, производит необходимые измерения, расчеты и фильтрацию, поддерживать связь по аналоговому каналу с оборудованием блока управления.

Поскольку скорость звука в воздухе в общем случае зависит от температуры, то ультразвуковой датчик уровня имеет встроенный термометр, показания которого учитываются микроконтроллером при расчете расстояния до поверхности жидкости, которые выполняются непрерывно с частотой от 5 до 20Гц. Опрос показаний ультразвукового датчика уровня осуществляется системой через каждые 1 сек.

Взрывозащищенный корпус, преимущественно выполнен стальным. Размещение в нем системы кондиционирования, включающей термометр и тепловентилятор для поддержания рабочей температуры от -30 до +45°С, защищает элементы контроля и датчики от внешних механических воздействий, перепадов температур, влаги, давления и т.д., повышая тем самым работоспособность системы.

Наличие выносного светозвукового сигнализатора аварийного состояния системы, связанного с блоком управления, позволяет в случае нештатных ситуаций (поглощение, выброс), принимать экстренные меры для их разрешения.

Размещения блока управления во взрывозащищенном корпусе повышает безопасность при эксплуатации буровой установки.

Соединенные ультразвукового датчика уровня через аналого-цифровой преобразователь и блок электроники с входным разъемом блока управления позволяет управлять алгоритмом технологического цикла.

Включение в пост кнопок, входящий в состав пульта управления, минимальное их количество, одновременно достаточных для управления, а, именно: «свеча», «труба», «отмена», «набор», «длительная отмена», «выключение компьютера», упрощает процесс управления, облегчает управление технологическим контролем.

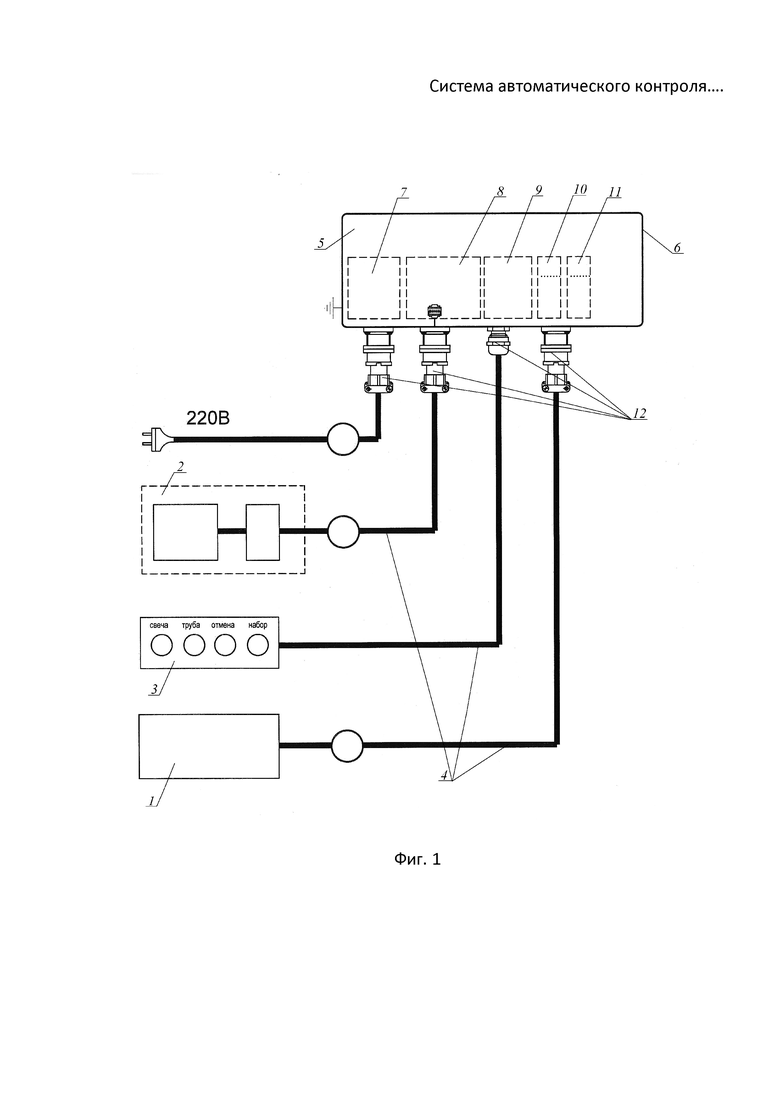

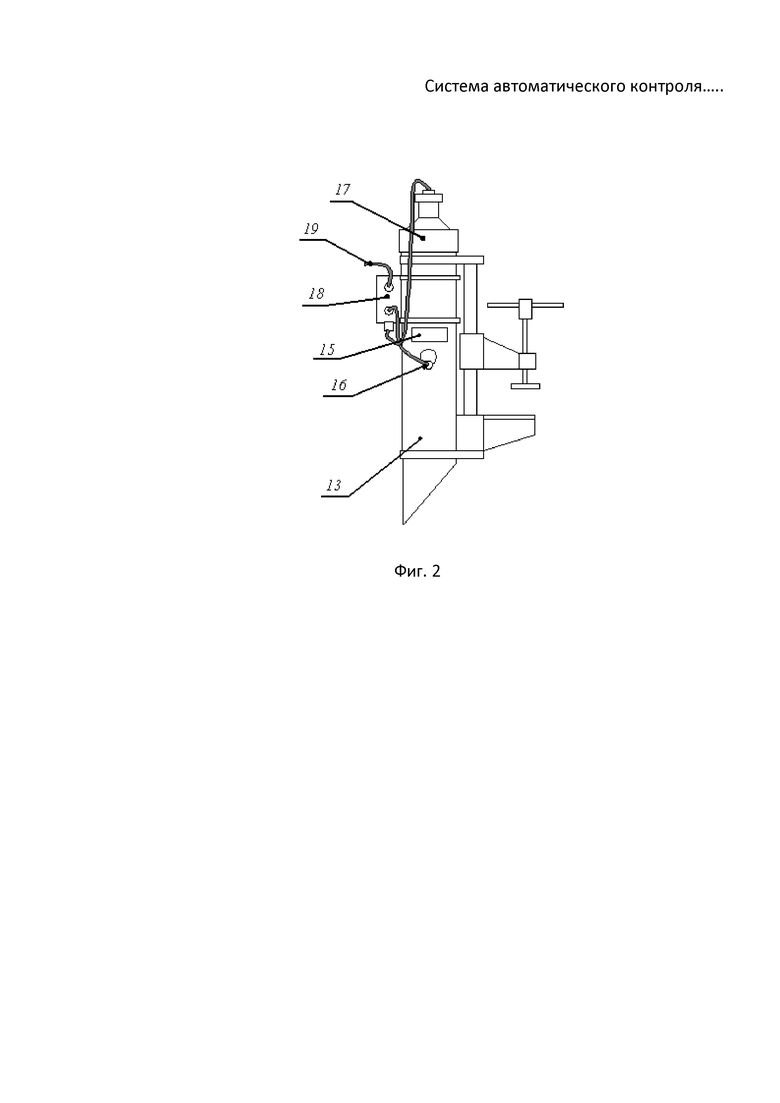

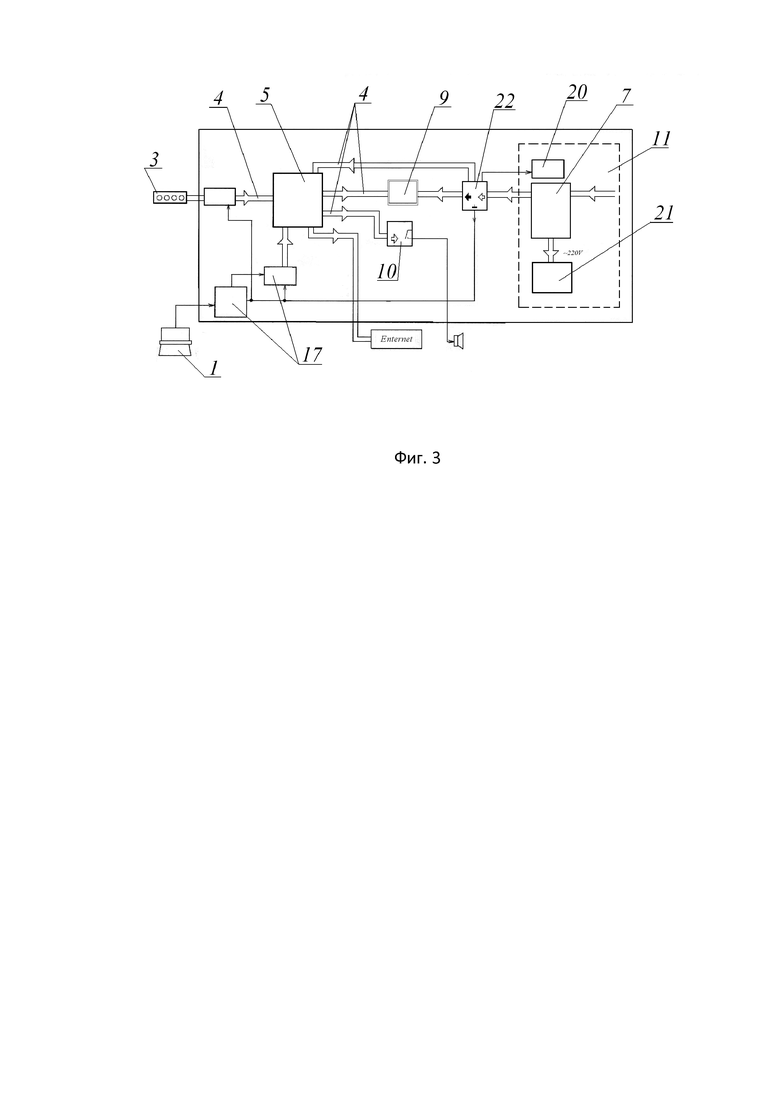

Изобретение поясняется чертежом, где на фиг. 1 изображена структурная схема системы автоматического контроля долива бурового раствора в скважину; на фиг. 2 – установка ультразвукового датчика уровня на доливной емкости на струбцине; на фиг. 3 – функциональная схема.

Система автоматического контроля долива бурового раствора в скважину содержит ультразвуковой датчик 1 уровня бурового раствора, установленный на фланце доливной емкости (на фиг. не показано), автоматизированное рабочее место 2 (АРМ) бурового мастера, блок 3 кнопок управления доливом бурового раствора включает кнопки «свеча», «труба», «отмена», «набор», «длительная отмена», а также кнопку «выключение компьютера», соединенные через искрозащитные цепи 4, выполненные в виде барьеров искрозащиты на стабилитронах в соответствии с ГОСТ 31610.11-2014, с блоком управления 5. Блок управления 5 (БУ) расположен во взрывозащищенном корпусе 6, внутри которого установлены блок 7 электропитания, контроллер 8 с программным обеспечением для регистрации, визуализации и обработки процессов контроля долива бурового раствора в скважину с возможностью архивирования и выдачи отчетов, а также библиотеку программ компоновки низа бурильной колонны для направленного бурения скважины, монитор 9, оповещатель 10 и систему кондиционирования 11 с термометром 20 и тепловентилятором 21, соединенные между собой и с контактными разъемами 12 блока управления 5 интерфейсными линиями связи.

Ультразвуковой датчик уровня 1 установлен с помощью струбцины на доливной емкости (фиг.2) и содержит корпус 13, выполненный в виде волновода, вертикально ориентированного излучающей стороной 14 в сторону поверхности бурового раствора. Внутри корпуса 13 установлен пьезоэлектрический дальномер 15, термометр 16 и микропроцессор (на фиг. не показано), соединенные через аналого-цифровой преобразователь 17 и блок электроники 18 с входным разъемом 19 блока управления 5.

Оповещатель 10 в виде порогового устройства, соединенного по аналоговому выходу с выносным светозвуковым сигнализатором аварийного состояния системы, расположенным в пределах видимости и слышимости буровым мастером.

Система автоматического контроля долива бурового раствора в скважину работает следующим образом.

Система обеспечивает оперативный контроль уровня бурового раствора в емкости. При опустошении емкости ниже критического уровня (определяется при настройке системы) выдается визуальный и звуковой предупреждающие сигналы оповещателем 10.

Перед началом производства спускоподъемных операций с помощью программного обеспечения в систему загружается данные колонны труб.

Блок 5 управления обеспечивает отображение текущей длины колонны труб (с учетом всех элементов компоновки низа бурильной колонны - КНБК), количество труб в скважине (без учета КНБК), количество поднятых труб.

При подъеме очередной трубы (или свечи) бурильщик нажимает на кнопку пульта 3 управления «Труба» («Свеча»).

Блок 5 управления обеспечивает вычисление фактического объема поднятого металла и выводит значение в поле индикации «Недолив».

В случае обнаружения ошибочного действия бурильщик может отменить операцию путем осуществления кратким нажатием на кнопку пульта 3 «отмена» и проконтролировать правильное количество труб в колонне.

В процессе извлечения труб бурильщик контролирует текущий объем извлеченных труб и при необходимости начинает процесс долива бурового раствора через заданное в программе буровым мастером количество труб/свечей.

При осуществлении долива в ручном режиме, с персонального компьютера АРМ 2 мастера задается необходимая операция, бурильщик следит за процессом и сам прекращает процесс долива, а система отслеживает момент начала и окончания падения уровня бурового раствора в доливной емкости при одном доливе скважины. На основе разницы между начальным и конечным уровнем бурового раствора система определяет фактический объем долива скважины.

При осуществлении долива в автоматическом режиме, с использованием оборудования автоматического долива скважины при непрерывной циркуляции бурового раствора через желобную систему и доливную емкость с помощью центробежного насоса, контроль осуществляют непрерывно при помощи сопоставления расчетных и фактических объемов долива скважины в зависимости от изменения уровня бурового раствора в доливной емкости при подъеме бурильного инструмента.

При осуществлении долива в ручном, или автоматическом режиме, могут возникать следующие ситуации:

- Если объем доливаемого бурового раствора превышает ожидаемый более чем на 0.5м3, то фиксируется аварийная ситуация – «Поглощение»;

- Если объем доливаемого бурового раствора оказался меньше ожидаемого более чем на 0.5м3 фиксируется аварийная ситуация – «Выброс».

- Если количество поднятых труб/свечей превышает заданное в системе буровым мастером (при подъеме без долива в ручном режиме) фиксируется аварийная ситуация - «Выброс».

- Если в процессе работы системы производится набор доливной емкости (уровень бурового раствора начинает повышаться), бурильщик производит нажатие кнопки пульта 3 «набор» для отображения информации о наборе доливной емкости.

В случае возникновения аварийной ситуации («Поглощение» или «Выброс») для прекращения звукового сигнала оповещателя 10, бурильщик должен произвести длительное нажатие на кнопку пульта 3 «Отмена».

В случае необходимости подъема труб с «сифоном» (нестандартная ситуация, недопустимая при осуществлении технологического процесса), бурильщик должен оповестить об этом бурового мастера. При этом буровым мастером принимается решение о продолжении подъема с «сифоном» и включается соответствующий режим работы системы (по умолчанию коэффициент подъема с сифоном установлен =1), учитывающий при расчете объем полной колонны труб, а также отключающий звуковую сигнализацию на все время подъема труб в данном режиме).

Все события, происходящие при работе системы передаются в реальном времени на персональный компьютер АРМ бурового мастера, с обеспечением визуального отображения всех указанных событий через интерфейс программного обеспечения системы, с формированием архива событий, с возможностью выгрузки журнала долива, в формате PDF и Excel.

Работа системы в фоновом режиме обеспечивает оперативный контроль уровня бурового раствора в емкости, а при опустошении емкости ниже критического уровня (определяется при настройке системы) выдается визуальный и звуковой предупреждающие сигналы оповещателем 10, что повышает надежность при выполнении буровых работ.

За счет обеспечения блоком управления 5 отображение текущей длины колонны труб (с учетом всех элементов компоновки низа бурильной колонны - КНБК), количество труб в скважине (без учета КНБК), количество поднятых труб, существует возможность проведения контроля уровня бурового раствора, как в автоматическом, так и в ручном режиме, что расширяет функциональные возможности системы.

В настоящее время система автоматического контроля долива бурового раствора в скважину прошла все стадии промышленных испытаний, и показала высокие результаты, а на текущий момент она находится на стадии внедрения в серийное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО ДОЛИВА СКВАЖИН ТЕХНОЛОГИЧЕСКОЙ ЖИДКОСТЬЮ | 2024 |

|

RU2837977C1 |

| СИСТЕМА ИЗМЕРЕНИЯ ОБЪЕМА, ПЛОТНОСТИ И ТЕМПЕРАТУРЫ ПРОМЫВОЧНОЙ ЖИДКОСТИ В ПРИЕМНЫХ И ДОЛИВНЫХ ЕМКОСТЯХ | 2005 |

|

RU2291293C1 |

| Мобильная станция геолого-технологических исследований для супервайзера | 2016 |

|

RU2646889C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ДОЛИВА СКВАЖИНЫ ПРОМЫВОЧНОЙ ЖИДКОСТИ | 1991 |

|

RU2019678C1 |

| ИНФОРМАЦИОННО-ТЕХНОЛОГИЧЕСКИЙ ГЕОНАВИГАЦИОННЫЙ КОМПЛЕКС | 2001 |

|

RU2208154C1 |

| Двухэшелонная экологически безопасная буровая установка в арктическом исполнении | 2018 |

|

RU2693981C1 |

| РАСПРЕДЕЛЕННАЯ СИСТЕМА ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ БУРЕНИЯ | 2010 |

|

RU2503065C1 |

| Способ долива скважины буровым раствором в процессе подъема бурового инструмента | 1982 |

|

SU1067193A1 |

| СПОСОБ НАЗЕМНОГО ПРИЕМА-ПЕРЕДАЧИ ИНФОРМАЦИИ В ПРОЦЕССЕ БУРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2527962C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ И ЛИКВИДАЦИИ АВАРИЙ И ОСЛОЖНЕНИЙ В ПРОЦЕССЕ БУРЕНИЯ | 2004 |

|

RU2272121C1 |

Изобретение относится к нефтегазодобывающей промышленности в области бурения и может быть использовано для контроля параметров процесса бурения, в частности при проведении спускоподъёмных операций в режиме реального времени в процессе бурения скважин на нефть и газ. Система содержит ультразвуковой датчик уровня бурового раствора, установленный на доливной емкости, автоматизированное рабочее место бурового мастера, блок кнопок управления доливом бурового раствора, соединенные через искрозащитные цепи с блоком управления, содержащим взрывозащищенный корпус, внутри которого установлены блок электропитания, контроллер с программным обеспечением для регистрации, визуализации и обработки процессов контроля долива бурового раствора в скважину с возможностью архивирования и выдачи отчетов, монитор, оповещатель и система кондиционирования, соединенные между собой и с контактными разъемами блока управления интерфейсными линиями связи. Осуществляется возможность прогнозирования аварийных ситуаций и повышается надежность буровых работ в процессе бурения скважин на нефть и газ. 6 з.п. ф-лы, 3 ил.

1. Система автоматического контроля долива бурового раствора в скважину, характеризующаяся тем, что она содержит ультразвуковой датчик уровня бурового раствора, размещенный на доливной емкости, автоматизированное рабочее место бурового мастера, блок кнопок управления процессом долива бурового раствора, соединенные через искрозащитные цепи с блоком управления, содержащим взрывозащищенный корпус, внутри которого установлены блок электропитания, контроллер с программным обеспечением для регистрации, визуализации и обработки процессов контроля долива бурового раствора в скважину с возможностью архивирования и выдачи отчетов, монитор, оповещатель и система кондиционирования, соединенные между собой и с контактными разъемами блока управления интерфейсными линиями связи.

2. Система по п. 1, отличающаяся тем, что ультразвуковой датчик уровня установлен на фланце доливной емкости или с помощью струбцины и содержит корпус, выполненный в виде волновода, вертикально ориентированного излучающей стороной в сторону поверхности бурового раствора, внутри волновода установлен пьезоэлектрический дальномер, термометр и микропроцессор, соединенные через аналого-цифровой преобразователь и блок электроники с входным разъемом блока управления.

3. Система по п. 1, отличающаяся тем, что программное обеспечение включает библиотеку программ компоновки низа бурильной колонны для направленного бурения скважины.

4. Система по п. 1, отличающаяся тем, что искрозащитные цепи выполнены в виде барьеров искробезопасных цепей на стабилитронах.

5. Система по п. 1, отличающаяся тем, что система кондиционирования содержит термометр с тепловентилятором для поддержания рабочей температуры внутри корпуса блока управления в пределах от -30 до +45°С.

6. Система по п. 1, отличающаяся тем, что оповещатель выполнен в виде порогового устройства, соединенного по аналоговому выходу с выносным светозвуковым сигнализатором аварийного состояния системы.

7. Система по п. 1, отличающаяся тем, что блок кнопок управления средствами долива бурового раствора в скважину включает кнопки «свеча», «труба», «отмена», «набор», «длительная отмена», а также кнопку «выключение компьютера».

| Устройство для контроля за уровнем промывочной жидкости в скважине и выявления аварийных ситуаций | 1987 |

|

SU1432204A2 |

| Устройство для контроля за уровнем промывочной жидкости в скважине и выявления аварийных ситуаций | 1987 |

|

SU1498914A2 |

| Устройство для контроля за уровнем промывочной жидкости в скважине и определения осложнений при подъеме бурильного инструмента | 1988 |

|

SU1548424A1 |

| Устройство для контроля за уровнем промывочной жидкости в скважине и выявления аварийных ситуаций | 1985 |

|

SU1270308A1 |

| US 4162473 A1, 24.07.1979. | |||

Авторы

Даты

2018-10-23—Публикация

2018-02-28—Подача