Изобретение относится к технологии формирования воздушных мостов, предназначенных для электрического соединения контактных площадок полупроводниковых структур с большим перепадом рельефа поверхности (например, гребневых мезаполосков квантово-каскадных лазеров и контактных площадок с перепадом рельефа от 10 мкм и более). Данный способ позволяет устанавливать электрическое соединение между контактными площадками, которые имеют размеры менее 50×50 мкм, что является чрезвычайно сложной задачей для традиционной технологии сварки с использованием металлической проволоки (золотой, алюминиевой или другой). Кроме того, использование воздушного моста для электрического соединения соседних контактных площадок позволяет уменьшить паразитную емкость электродов, что актуально для высокочастотных полупроводниковых приборов.

Впервые способ формирования электрического соединения с помощью воздушного моста был представлен в работе [Gallium Arsenide - Materials, Devices and Circuits, John Wiley&Sons (1985)/ Chichecter, U.K., at page 485]. Данный способ включает в себя нанесение резиста на полупроводник с электродами, формирование окон в резисте в области электродов, осаждение металлизации с последующим снятием резиста. Данный способ не пригоден для работы с полупроводниковыми структурами, которые имеют глубину мезы более 1 мкм, что сильно ограничивает его применимость. Кроме того, к недостаткам данного способа можно отнести проблемы с разрывами металлизации, связанными с не идеальным заполнением мезы резистом, а также сложностью снятия резиста, который находится под воздушным мостом, что уменьшает надежность работы полупроводникового прибора из-за поглощения паров воды остатками резиста.

Известен способ [US 5148260; H01L 23/50] изготовления механически более прочного воздушного моста за счет использования двух металлических слоев. Первый металлический слой воздушного моста состоит из металлов с большим модулем Юнга (W, Mo, Ru или Rh), а второй металлический слой содержит металлы с меньшим электрическим сопротивлением (Au, Аl или Сu). Таким образом, удается добиться одновременного увеличения механической прочности и уменьшения электрического сопротивления воздушного моста.

Существует проблема разрушения воздушных мостов при резке полупроводниковой пластины на кристаллы. Это связано с тем, что центральная область воздушного моста имеет высоту на несколько микрометров больше, чем остальные области полупроводникового прибора, что приводит к концентрации механических сил в центральной области воздушного моста при разделении пластины на кристаллы. Для решения данной проблемы в способе [US 4916520; H01L 23/48] изготовления воздушного моста было предложено создавать дополнительные области, высота которых будет сопоставима с высотой воздушного моста. В данном случае часть механических сил перераспределится на специально созданные дополнительные области, что улучшит надежность воздушных мостов.

Существуют способы изготовления воздушных мостов, когда вначале формируется металлизация воздушного моста, а после этого осуществляется травление мезы, которая разделяет контактную площадку и активный элемент. К примеру, известен способ [US 5308440; В44С 1/22] изготовления воздушного моста с помощью бокового сухого травления при использовании металлического слоя в качестве маски для вытравливания полупроводника под воздушным мостом. В данном способе вначале с помощью сухого травления в металлическом слое формируется маска для травления полупроводника. После этого проводится второе сухое травление, которое позволяет травить полупроводниковый материал не только в глубину, но и с боковым подтравом. Благодаря подбору смеси газов и режимов сухого травления (времени травления, напряжения смещения на высокочастотном электроде, давления в камере травления и др.) удается вытравить полупроводник под воздушным мостом. К недостаткам данного способа можно отнести нежелательное боковое травления активного элемента, к которому подводится питание. Особенно это актуально в случае необходимости создания широких воздушных мостов для более равномерного растекания тока по активному элементу.

Известен способ [US 5179567; P01S 3/19] изготовления воздушного моста с помощью жидкостного анизотропного травления. В данном способе вначале формируется металлическая маска для травления. Далее подбирается жидкостной травитель, который обеспечит боковой подтрав в одном из кристаллографических направлений. При проектировании топологии прибора необходимо подобрать ориентацию воздушного моста таким образом, чтобы анизотропный травитель осуществлял боковой подтрав под воздушным мостом. При этом бокового травления активного элемента, который ориентирован ортогонально воздушному мосту, не будет.

При создании современных полупроводниковых монолитных интегральных схем (МИС) необходимо использовать воздушные мосты со сложным профилем. Это связано с особенностями топологий МИС, в том числе со сложной геометрией Т-образного затвора полевого транзистора. В данном случае активно используется многоступенчатое нанесение резиста и других вспомогательных слоев на поверхность МИС, чтобы сформировать воздушный мост с необходимым профилем. Известен способ [US 8962443; H01L 21/76] изготовления воздушного моста для полупроводниковой МИС с последовательным нанесением двух слоев резиста. Первый слой резиста необходим для заполнения области транзистора, которая не будет контактировать с металлическими слоями воздушного моста (область Т-образного затвора). С помощью операций проявления или травления вскрываются окна в первом слое резиста в области контактных площадок стока и истока. Далее на сформированную маску из резиста осаждается зародышевый слой для гальванического метода нанесения металла воздушного моста. Для создания разрыва металла воздушного моста в области Т-образного затвора наносится второй слой резиста, который закрывает область зародышевого слоя, где необходим разрыв металла.

Уменьшение топологических норм в современной электронике приводит к тому, что необходимо разрабатывать новые способы формирования активных и пассивных элементов электронных приборов. Известен способ [US 6268262; H01L 29/00] изготовления воздушного моста с использованием слоев аморфного карбида кремния. Данный способ заключает в себе нанесение аморфного карбида кремния на поверхность полупроводника с электродами, литографию и травление аморфного карбида кремния, нанесение диэлектрического слоя (SiO2, Si3N4 или др.), повторное нанесение аморфного карбида кремния с последующей литографией и травлением, осаждении металлизации воздушного моста и травление диэлектрического слоя под воздушным мостом.

Стоит отметить, что перечисленные выше способы изготовления воздушного моста не позволяют работать с полупроводниковыми структурами, на поверхности которых сформированы контактные площадки с большим перепадом рельефа поверхности (от 10 мкм и более).

Известен способ [Fathololoumi S. Terehertz quantum cascade lasers: towards high performance operation: thesis requirement for the degree of doctor of philosophy in electrical and computer engineering / Fathololoumi Saeed. - Canada, 2010. - 228 p. - References: p. 211-228], принятый за прототип, изготовления воздушного моста, заключающий в себе планаризацию поверхности структуры с большим перепадом рельефа за счет нанесения толстого слоя фоторезиста, литографию воздушного моста и напыление металлизации под «взрыв». Недостатками данного способа является технологическая сложность планаризации поверхности с глубиной мезы от 10 мкм и более. Для этого необходимо многократно наносить слои резиста, что с одной стороны усложняет контроль данного технологического процесса, а с другой стороны приводит к большой толщине резиста, который находится на контактных площадках.

Техническим результатом изобретения является воспроизводимая и легко контролируемая на каждом этапе технология формирования воздушного моста, благодаря чему обеспечивается электрическое соединение контактных площадок полупроводниковых структур и улучшаются характеристики разрабатываемого прибора, в частности, появляется возможность создания качественного электрического контакта к узким гребневым мезаполоскам квантово-каскадного лазера с шириной менее 50 мкм.

Технический результат достигается за счет уменьшения перепада рельефа при нанесении нескольких слоев планаризующего резиста. В данном способе достаточно частично уменьшить перепад рельефа, а не полностью планаризовать поверхность структуры, что было предложено в прототипе. Степень заполнения мезы планаризующим резистом будет определять глубину провисания моста. Для вскрытия окон в планаризующем резисте в областях контактов металла мостов с контактными площадками необходимо провести экспонирование и проявление соответствующего рисунка. Формирование металлизации воздушного моста осуществляется с помощью «взрывной» литографии.

Способ позволяет формировать воздушный мост с контролируемыми параметрами геометрии, такими как глубина провисания, кривизна вблизи опор (контактов). Способ отличается простотой за счет использования ограниченного количества видов технологических операций, в которые входят только стандартные процессы литографии и напыление металлов.

Суть изготовления воздушного моста для полупроводниковых структур заключается в частичном уменьшении перепада рельефа поверхности за счет нанесения нескольких слоев планаризующего резиста, формировании литографической маски и вскрытии окон в планаризующем резисте в областях контакта металла мостов с контактными площадками с последующим нагревом для оплавления верхнего слоя резиста (формирующего профиль моста). После этого наносится двухслойная система резистов для взрывной литографии с последующим экспонированием и проявлением областей моста. Последняя операция по формированию металлизации воздушного моста включает в себя напыление металла, его взрыв в соответствующем растворителе и растворение планаризующих слоев под мостами, если этого не происходит в растворителе для взрыва.

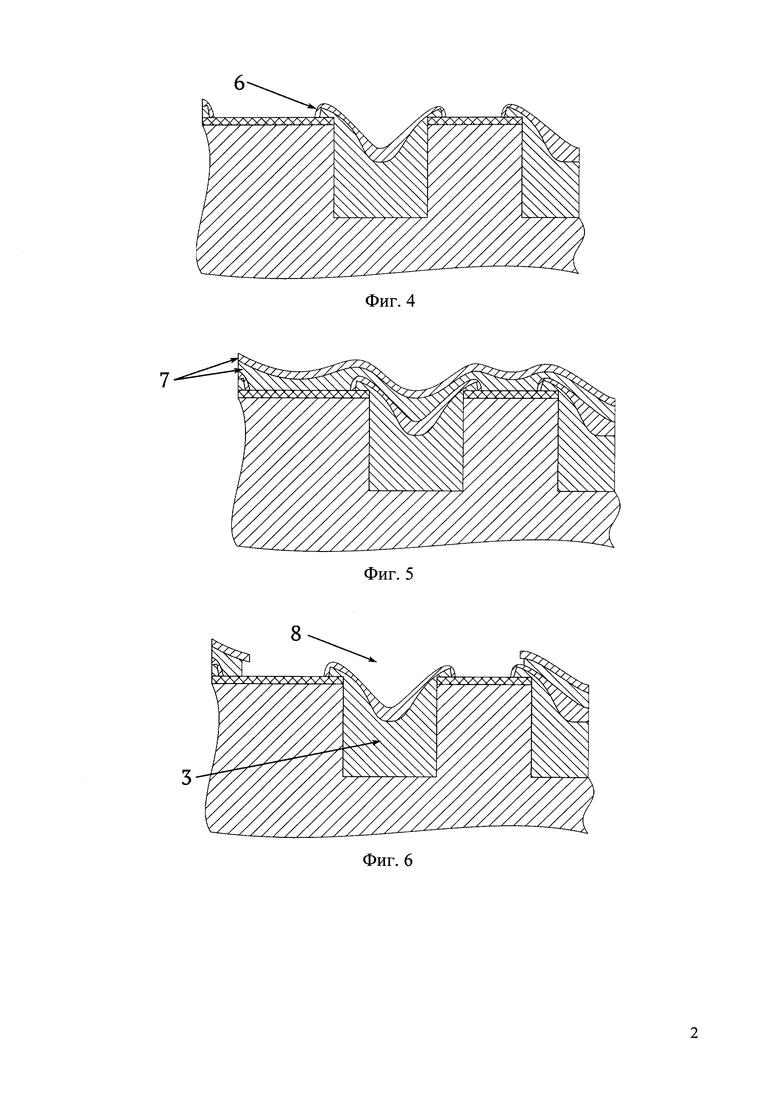

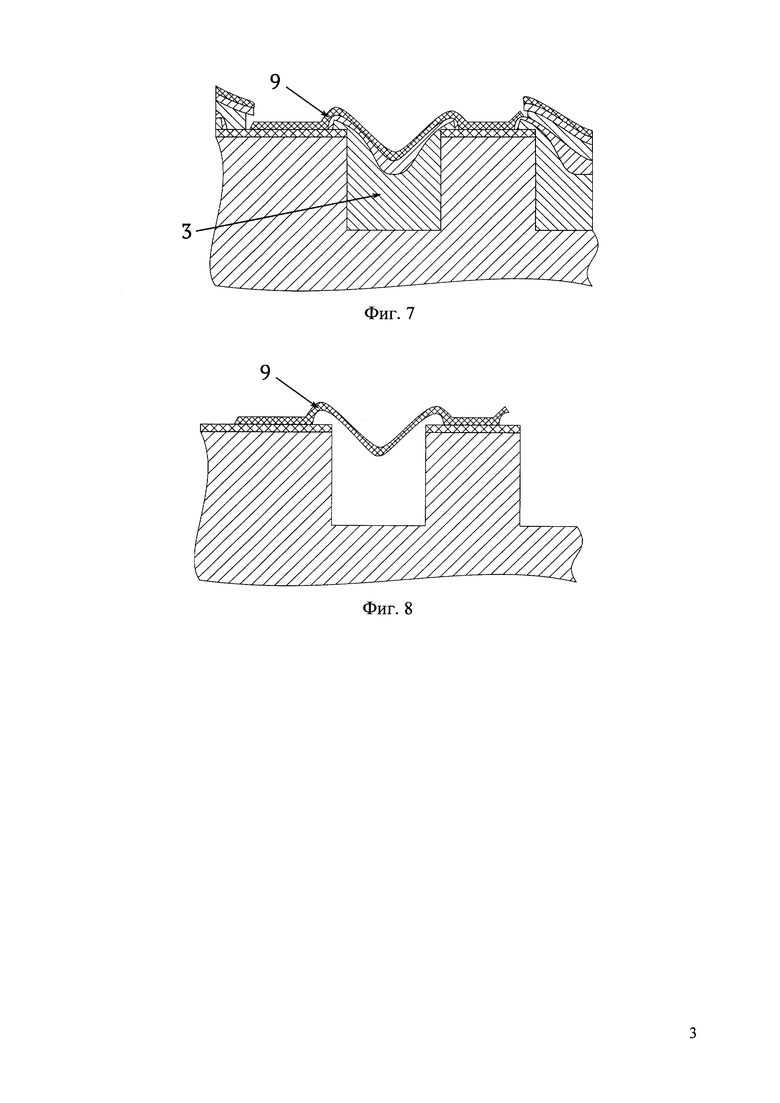

Фиг. 1-8. Схематическое изображение, иллюстрирующее способ изготовления воздушного моста согласно примеру 1.

Фиг. 9 и 10. Снимки растрового электронного микроскопа воздушного моста, изготовленного согласно примеру 1.

ПРИМЕР 1

Предлагаемый способ позволяет надежно сформировать воздушный мост для электрического соединения контактных площадок полупроводниковых структур с большим перепадом рельефа и включает в себя следующую последовательность операций.

1. На полупроводниковую структуру 1, на поверхности которой сформированы контактные площадки 2, последовательно наносится несколько слоев резиста 3, например PMGI, с промежуточным нагревом для сушки и планаризации (оплавления). Количество слоев и степень оплавления выбирается исходя из параметров рисунка топологии для уменьшения перепадов рельефа и минимизации асимметрии распределения толщины резиста на краях ступенек топографии.

2. Наносится слой резиста 4, например РММА, для формирования литографической маски окон к контактам.

3. Экспонирование и проявление рисунка для вскрытия окон 5 в планаризующем слое в областях контакта металла мостов с контактными площадками.

4. Оплавление (рефлоу) верхнего слоя резиста для устранения вертикальных или обратных профилей границ проявленного резиста 6, чтобы избежать разрывов металлизации мостов при напылении.

5. Нанесение двухслойной системы резистов 7 для взрывной литографии, например PMGI/PMMA.

6. Экспонирование областей мостов 8 и их проявление в проявителе, не взаимодействующем с планаризующими слоями 3 (см. п. 1).

7. Напыление металла моста 9, например, термическим способом, и его взрыв в соответствующем растворителе, например, н-метилпирролидоне.

8. Растворение планаризующих слоев под мостами (может быть совмещено с п. 7).

ПРИМЕР 2

Отличается от примера 1 тем, что в пункте 1 используется планаризуемый резист, рисунок в котором можно проэкспонировать и проявить без использования дополнительного слоя литографического резиста, тем самым исключив пункт 2.

ПРИМЕР 3

Отличается от примеров 1 и 2 тем, что после пункта 8 производится операция гальванического осаждения металла на поверхности моста и контактных площадок, для чего необходимо включить в исходную топологию шину, электрически соединяющую все мосты через контактные площадки, к которой в дальнейшем присоединяется катод гальванической ванны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ С ТОНКОПЛЕНОЧНЫМИ СВЕРХПРОВОДНИКОВЫМИ ПЕРЕХОДАМИ | 2015 |

|

RU2593647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ T-ОБРАЗНОГО ГАЛЬВАНИЧЕСКОГО ЗАТВОРА В ВЫСОКОЧАСТОТНОМ ПОЛЕВОМ ТРАНЗИСТОРЕ | 2020 |

|

RU2746845C1 |

| Способ изготовления воздушных мостиков в качестве межэлектродных соединений интегральных схем | 2018 |

|

RU2685082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИОДА С ВИСКЕРОМ ТЕРАГЕРЦОВОГО ДИАПАЗОНА | 2016 |

|

RU2635853C2 |

| Способ изготовления планарного диода с анодным вискером и воздушным выводом по технологии "Меза-Меза" | 2022 |

|

RU2797136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО НИТРИД-ГАЛЛИЕВОГО ПОЛЕВОГО ТРАНЗИСТОРА | 2017 |

|

RU2668635C1 |

| Способ изготовления свободной маски для проекционных электронно-и ионно-лучевых систем | 1982 |

|

SU1352445A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА НА ПОЛУПРОВОДНИКОВОЙ ПОДЛОЖКЕ | 1988 |

|

SU1565302A1 |

| Способ изготовления фотопроводящих антенн | 2018 |

|

RU2731166C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1811330A1 |

Изобретение относится к технологии формирования воздушных мостов, предназначенных для электрического соединения контактных площадок полупроводниковых структур с большим перепадом рельефа поверхности. Сущность изготовления воздушного моста для полупроводниковых структур заключается в частичном уменьшении перепада рельефа поверхности за счет нанесения нескольких слоев планаризующего резиста, формировании литографической маски и вскрытии окон в планаризующем резисте в областях контакта металла мостов с контактными площадками с последующим нагревом для оплавления верхнего слоя резиста. После этого наносится двухслойная система резистов для взрывной литографии с последующим экспонированием и проявлением областей моста. Последняя операция по формированию металлизации воздушного моста включает в себя напыление металла, его взрыв в соответствующем растворителе и растворение планаризующих слоев под мостами, если этого не происходит в растворителе для взрыва. Техническим результатом изобретения является воспроизводимая и легко контролируемая на каждом этапе технология формирования воздушного моста, благодаря чему обеспечивается электрическое соединение контактных площадок полупроводниковых структур и улучшаются характеристики прибора, в частности, появляется возможность создания качественного электрического контакта к узким гребневым мезаполоскам квантово-каскадного лазера с шириной менее 50 мкм. 2 з.п. ф-лы, 10 ил.

1. Способ изготовления воздушных мостов, включающий в себя планаризацию поверхности полупроводниковой структуры, нанесение, экспонирование и проявление резиста, формирующего профиль моста, нанесение системы резистов для взрывной литографии, экспонирование и проявление областей моста, осаждение металла и его «взрыв», отличающийся тем, что поверхность полупроводниковой структуры планаризуется частично и проводится оплавление резиста, формирующего профиль моста.

2. Способ по п. 1, отличающийся тем, что используется планаризуемый резист, рисунок в котором можно проэкспонировать и проявить без использования дополнительного слоя литографического резиста.

3. Способ по п. 1, отличающийся тем, что после металлизации «взрывом» производится операция гальванического осаждения металла на поверхности моста и контактных площадок.

| Fathololoumi S | |||

| Terehertz quantum cascade lasers | |||

| Thesis requirement for the degree of doctor of philosophy in electrical and computer engineering | |||

| Canada, 2010, p.89 | |||

| US 8962443 B2, 24.02.2015 | |||

| US 5686743 A, 11.11.1997 | |||

| US 4857481 A, 15.08.1989 | |||

| CN 101561628 A, 21.10.2009 | |||

| ЭЦР-ПЛАЗМЕННЫЙ ИСТОЧНИК ДЛЯ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР, СПОСОБ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И ИНТЕГРАЛЬНЫХ СХЕМ (ВАРИАНТЫ), ПОЛУПРОВОДНИКОВЫЙ ПРИБОР ИЛИ ИНТЕГРАЛЬНАЯ СХЕМА (ВАРИАНТЫ) | 2003 |

|

RU2216818C1 |

Авторы

Даты

2018-10-30—Публикация

2017-09-22—Подача