Изобретение относится к поглотителю диоксида углерода, способу его приготовления, а также к способу его использования для высокотемпературного сорбционного связывания диоксида углерода. Поглотитель диоксида углерода может быть использован в широком круге процессов, включая удаление углекислого газа из продуктов паровой и автотермической конверсии углеводородов, а также очистки дымовых газов и прочих смесей от углекислого газа при высокой температуре.

В условиях роста потребления ископаемых топлив и обеспокоенности мирового сообщества растущими выбросами парниковых газов (прежде всего СО2) приоритетным направлением развития энергетики является рациональное использование энергоресурсов и развитие технологий, направленных на ограничение эмиссии углекислого газа. На сегодняшний день регенерируемые сорбенты СО2 на основе оксида кальция рассматриваются в качестве перспективных материалов для обратимого связывания диоксида углерода в процессах очистки дымовых газов электростанций, ТЭЦ и процессах газификации биомассы с целью получения водорода для топливных элементов.

Принцип использования регенерируемых сорбентов на основе СаО заключается в следующем: в случае, если давление диоксида углерода в газовой смеси над материалом при заданной температуре выше равновесного давления, наблюдается образование карбоната кальция, в противном - его разложение. Аналогично, повышение температуры выше равновесного значения при заданном парциальном давлении углекислого газа приводит к разложению СаСО3, а ее понижение - к образованию карбоната кальция. Таким образом можно периодически выделять диоксид углерода из газовых смесей, а потом проводить регенерацию поглотителя.

К высокотемпературным поглотителям СО2, предъявляется ряд требований, основные из которых стабильная и высокая динамическая емкость по СО2 в условиях процесса.

В статье [Ind. Eng. Chem. Res. 2007, 46, 4633] в качестве высокотемпературного твердого поглотителя диоксида углерода берут карбонат кальция, прокаленный при температурах 750-1300°С. Полученный материал имеет заметную динамическую емкость по СО2 при температуре выше 550°С.

Основной проблемой описанного поглотителя СО2 на основе оксида кальция является уменьшение сорбционной емкости в циклах сорбция/регенерация. Известно, что причиной дезактивации сорбента является его спекание, приводящее к постепенному укрупнению частиц в ходе сорбционно-десорбционных циклов, что ведет к падению степени превращения СаО в циклах.

Для решения проблемы спекания сорбента может быть использован стандартный для катализа способ приготовления сорбента, заключающийся во внесении активного компонента СаО в поры пористой матрицы, предотвращающей спекание.

В заявке US №20090196822, B01J 23/10, С01В 3/00, 06.08.2009, описан поглотитель, предлагаемый для удаления СО2 в процессе сорбционно-каталитической конверсии при температуре 800-950°С. Он состоит из оксида кальция, нанесенного на титанат кальция и/или алюминат кальция. Данный материал устойчив при хранении на воздухе, однако при большом давлении водяного пара в ходе сорбционно-каталитической конверсии происходит увеличение его объема вследствие разрушения смешанных оксидов и образования гидроксида кальция.

В патенте [SU №793616, 1980] предложен поглотитель, имеющий химический состав CaO/MgO и представляющий собой оксид кальция, нанесенный на оксид магния. Использование оксида магния в качестве инертной матрицы придает поглотителю высокую прочность и позволяет его использовать в процессах с кипящим слоем. Данный материал также устойчив к действию водяного пара при высоком давлении и температуре каталитической реакции паровой конверсии 650-900°С. Вместе с тем при хранении на воздухе наблюдается потеря механической прочности и разрушение данного поглотителя вследствие образования гидроксида и карбоната магния.

Наиболее близким к настоящему изобретению является способ приготовления сорбента, описанный в патенте RU 2451542, в котором проводят термическое разложение смеси нитратов кальция и иттрия и получают сорбент, представляющий собой оксид кальция, равномерно распределенный между частицами оксида иттрия и обладающий стабильной сорбционной емкостью на уровне 7-8 масс. %. Недостатком указанного способа приготовления является использование большого количества инертного носителя, введение которого в состав сорбента с одной стороны увеличивает стабильность сорбционной емкости, но приводит к существенному снижению ее величины. Кроме того, использование инертных носителей увеличивает стоимость поглотителя, что делает сложным масштабирование процесса очистки от CO2.

Изобретение решает задачу получения эффективного поглотителя диоксида углерода СО2 и разработки эффективного способа удаления диоксида углерода из газовых смесей, в частности из дымовых газов крупных стационарных источников.

Технический результат - высокая стабильность и высокая сорбционная емкость сорбента.

Задача решается поглотителем для удаления диоксида углерода из газовых смесей на основе оксида кальция, который содержит макропоры, образующие регулярную пространственную структуру, причем доля макропор с размером в диапазоне от 150 нм до 1000 нм составляет не менее 30% в общем удельном объеме пор, объем микропор и мезопор не превышает 69%, объем пор с размером более 500 нм не превышает 1% в общем объеме пор.

Задача решается также способом приготовления поглотителя для удаления диоксида углерода из газовых смесей, содержащего оксид кальция, по которому в пасту гидроксида кальция вводят выгорающий темплат - полистирольные шарики с размерами 150-1000 нм или углеродную сажу с размером частиц 150-1000 нм, полученный материал формуют и сушат до удаления несвязанной воды и прокаливают при температуре 900-1100°С, в результате чего получают поглотитель, содержащий макропоры, образующие пространственную структуру, причем доля макропор с размером в диапазоне от 150 нм до 1000 нм составляет не менее 30% в общем удельном объеме пор, объем микропор и мезопор не превышает 69%, объем пор с размером более 500 нм не превышает 1% в общем объеме пор.

Задача решается также методом высокотемпературной очистки газовых смесей от СО2, в котором газовая (дымовая) смесь пропускают через неподвижный слой поглотителя при температуре 600-1000°С, скорости подачи газа через адсорбент 0.1-1 м3газа/(м3адсорбента*с), парциальном давлении CO2 в газовой смеси 0,5-100 кПа. % об.

Применяют поглотитель на основе оксида кальция, который содержит макропоры, образующие связанную пространственную структуру, причем доля макропор с размером в диапазоне от 150 нм до 1000 нм составляет не менее 30% в общем удельном объеме пор, объем микропор и мезопор не превышает 69%, объем пор с размером более 500 нм не превышает 1% в общем объеме пор.

При этом выделение диоксида углерода осуществляется в диапазоне температур 600-1000°С, затем осуществляют регенерацию поглотителя.

Термическая регенерацию поглотителя проводится в области температур 700-1200°С или регенерация поглотителя осуществляется в изотермическом режиме безнагревной адсорбции при 650-900°С.

Технический результат - высокая и стабильная сорбционная емкость регенерируемого поглотителя в процессе эксплуатации, высокая скорость очистки газовой смеси, низкая себестоимость поглотителя.

Для решения задачи нами был использован темплатный способ получения поглотителя.

Темплатный способ заключается во введение в образец для порообразования частиц с заданными формой и размером частиц. После формирования и отвердения гранул частицы темплата удаляются, в результате чего образец приобретает требуемую пористую структуру, с заданным размером и объемом пор. В качестве выгорающего темплата можно использовать полистирольные шарики с размерами 150-1000 нм или углеродную сажу с размером частиц 150-1000 нм.

Рассмотрим способ приготовления более подробно.

На первом этапе синтезируют микрочастицы полистирольного темплата в соответствии с методикой эмульсионой полимеризиации. Температура полимеризации эмульсии составляет 90°С. В результате синтеза получают сферы полистирола со средним размером 800 нм или 180 нм, их взвесь осаждают с использованием центрифуги при относительном ускорении 1500. Далее полученные порошки полистирольных темплатов промывают этанолом и сушат на воздухе.

Оксид кальция получают путем прокалки карбоната кальция с размером частиц около 1 мкм. Порошок прокаливают при 900°С в течении 3 ч в муфельной печи в воздушной атмосфере. Полученный продукт тщательно растирают в ступке.

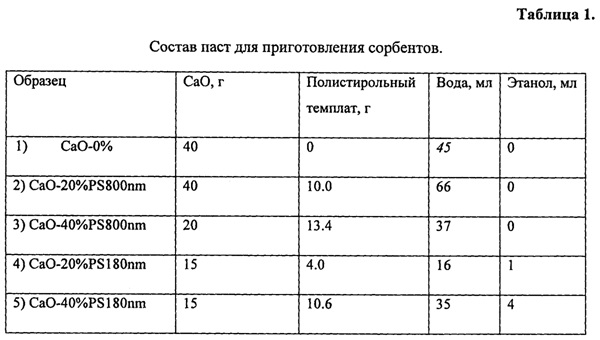

Далее полученный порошок СаО смешивают с порошком полистирольного темплата, водой и этанолом, до образования пластично-вязкой пасты, пригодной для экструзонного формования (таблица 1). Количество воды, необходимое для приготовления пасты определяется экспериментально по следующим критериям: смесь должна быть достаточно пластична, для проведения экструзии при умеренном давлении и достаточно прочной для обеспечения постоянной формы экструдата. Полученные образцы паст экструдируют с использованием винтового экструдера, снабженного экструзионной фильерой с диаметром 3 мм. Экструдат разрезают на равные части, и полученные гранулы прокаливают при 900°С в течении 3-10 ч в муфельной печи, после чего охлаждают до комнатной температуры на воздухе.

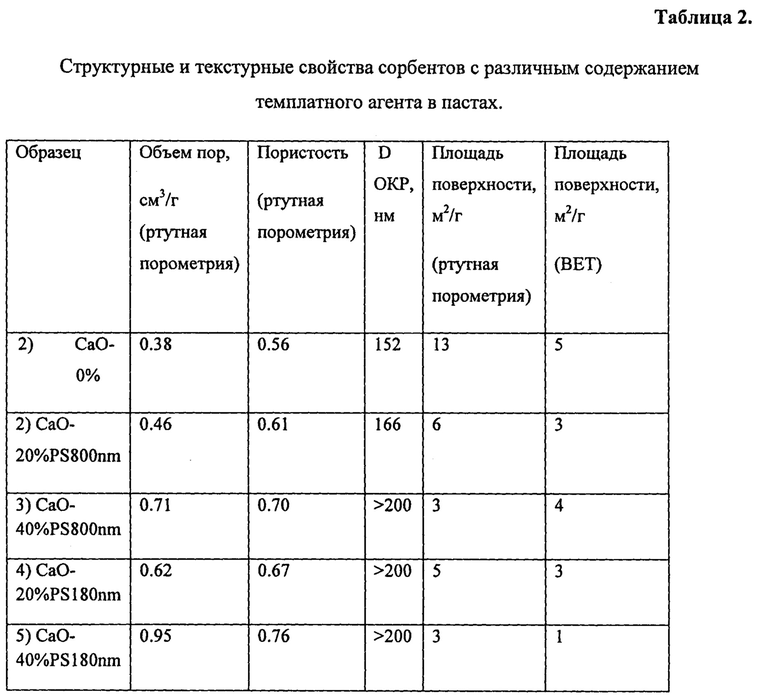

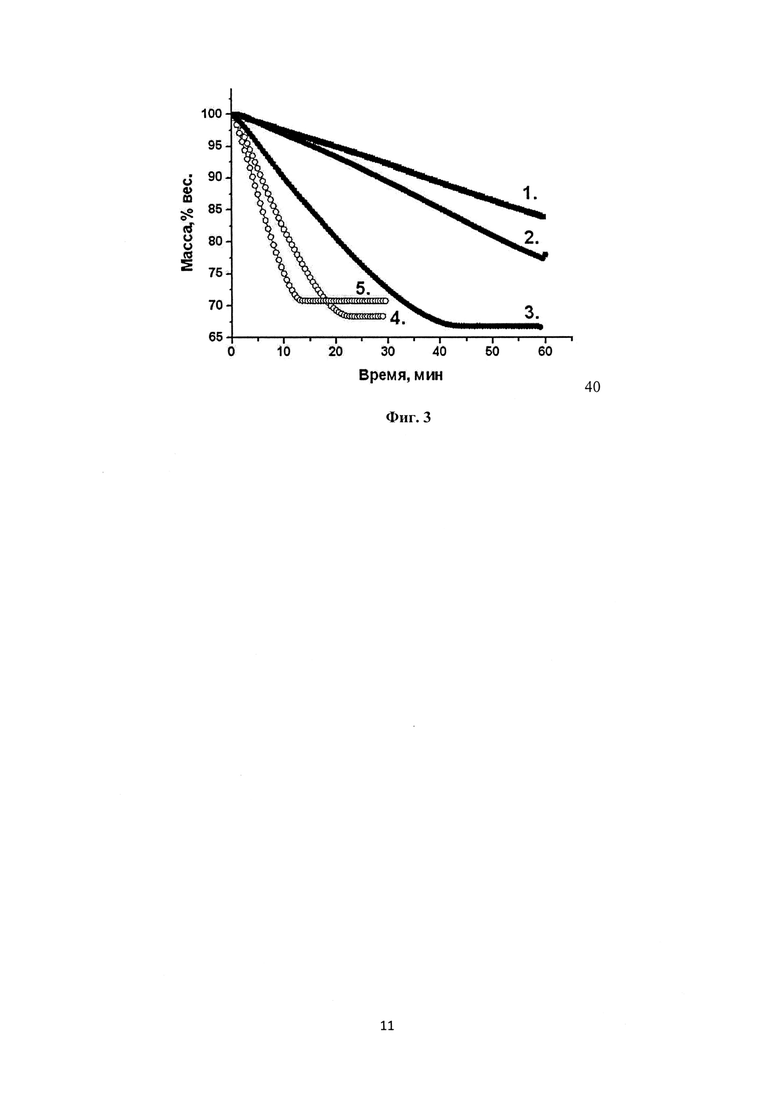

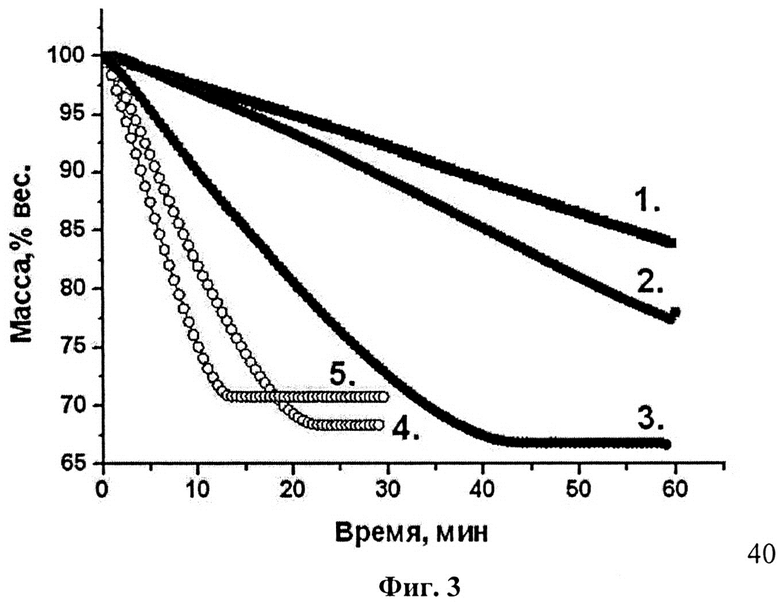

Сущность изобретения иллюстрируется следующими примерами, таблицами 1, 2 и Фиг. 1, 2, 3.

Фиг 1. Емкость сорбентов в циклах сорбция/регенерация, (кривая 1 - бестемплатный образец, кривая 2 - образец, приготовленный с использованием 40% масс. 180 нм темплата,.

Фиг 2. Образцы до (слева) и после (справа) циклов в реакторе с содержанием темплата на стадии синтеза 1 - 0, 2 - 20, 3 - 40%.

Фиг. 3 Скорость разложения сорбентов (кривая 1 - образец, приготовленный без темплата; кривая 2 - образец приготовленный с внесением 20% масс. полистирольного 800 нм темплата; кривая 3 - образец приготовленный с внесением 40% масс. полистирольного 800 нм темплата; кривая 4 - образец приготовленный с внесением 20% масс. полистирольного 180 нм темплата; кривая 5 - образец приготовленный с внесением 40% масс. полистирольного 180 нм темплата.

Пример 1

Готовят образцы поглотителей. Для этого смешивают порошки мелкодисперсного оксида кальция, полистирольного темплата, приготовленного по методике эмульсионной полимеризации, с водой и этанолом в соотношении, указанном в таблице 1. Полученные пасты подвергают экструзии с получением гранул диаметром 3 мм. Гранулы сушат на воздухе в течение суток и прокаливают на воздухе при 900°С в течение 5 ч. Проводят измерение пористой структуры полученных сорбентов с использованием метода ртутной порометрии. По данным ртутной порометрии (таблица 2) гранулы образцов сорбентов, приготовленные с использованием полистирольного темплата, обладают высоким объемом пор 0,46-0,95 мл/г по сравнению с 0,38 мл/г у образца, полученного без использования темплатного метода.

Пример 2

Аналогично примеру 1 получают темплатный поглотитель (образец 5 СаО-40%PS180nm) и поглотитель сравнения без использования темплата (образец 1СаО-0%) (таблица 1).

Сорбционные свойства синтезированных образцов измеряют с помощью ТГ-анализатора. Для этого гранулу материала помещают в платиновый тигель и нагревают со скоростью 20 К/мин до требуемой температуры. Необходимую продолжительность стадии регенерации определяют из условия стабильности массы регенерированного образца.

Динамическую емкость измеряют в ТГ экспериментах в режиме температурной короткоцикловой адсорбции. Сорбенты нагревают до температуры 1200°С и охлаждают до 740°С в циклическом режиме. Скорость нагрева / охлаждения составляет 20 К / мин, парциальное давление СО2 в подаваемом газе - 80 кПа (остальное - аргон), скорость подачи газа 100 см3/мин. Сорбционная емкость образцов, полученных темплатным методом, превышает емкость эталонного образца уже после нескольких начальных циклов сорбции/регенерации, на протяжении последующих циклов динамическая емкость бестемплатного сорбента снизилась до нескольких весовых процентов, в то же время емкость темплатных сорбентов была более 15 вес. % на протяжении всего эксперимента с более 30 циклами сорбции/регенерации (Фиг. 1). Подобное различие в изменение динамической емкости темплатных и бестемплатных связано с различием в морфологии образцов (Фиг.. 2). Поры в оксиде кальция с диаметром менее 220 нм, могут быть полностью заполнены карбонатом кальция. В ходе эксперимента этот эффект приводит к сглаживанию внешней поверхности сорбентов и к уменьшению площади их поверхности после стадии рекарбонизации. Изображения сканирующей электронной микроскопии показывают, что поры исходного образца почти полностью заполнены продуктом, в то время как в темплатных сорбентах часть крупных транспортных макропор остаются свободными после серии циклов сорбции регенерации (Фиг. 2).

Пример 3

По примеру 1 получают темплатные поглотители и поглотитель сравнения без использования темплата (образец 1СаО-0%) (таблица 1). Измерения динамической емкости сорбентов проводят в изотермических условиях, при продолжительности стадии регенерации 30-60 мин, стадии сорбции CO2 - 30-60 мин. Средняя скорость разложения для эталонного бестемплатного образца составляет около 0,3% вес / мин в течение первых 30 мин, в то время как высокопористые темплатные образцы показали величину скорости разложения на порядок выше. Наиболее высокая скорость наблюдается для образца, при приготовлении которого использовалось максимальное количество полистирольного темплата (5 СаО-40% 180 нм) 3,0 мас % / мин (Фиг. 3).

Пример 4.

Готовят образцы поглотителей. Для приготовления первого образца смешивают 40 г. порошка мелкодисперсного оксида кальция, 20 г. углеродной сажи (типа ketjen black) с размерами частиц 150-1000 нм, с водой. В случае второго образца сажу не используют. Полученные пасты подвергают экструзии с получением гранул диаметром 3 мм. Гранулы сушат на воздухе в течение суток и прокаливают на воздухе при 1100°С в течение 5 ч. Далее измеряют сорбционную динамическую емкость полученных поглотителей в термогравиметрическом анализаторе в режиме температурной короткоцикловой адсорбции. Сорбенты нагревают до температуры 800°С. Далее подают на образец смесь аргона и углекислого газа, парциальное давление CO2 в подаваемом газе - 20 кПа (остальное - аргон), скорость подачи газа 100 см3/мин. После насыщения образца углекислым газом подают на образец смесь из чистого аргона для регенерации образца. Таким образом осуществляют процесс сорбции/регенерации образца многократно в циклическом режиме.

Сорбционная емкость образцов, полученных темплатным методом, превышает емкость эталонного образца уже после нескольких начальных циклов сорбции/регенерации, на протяжении последующих циклов динамическая емкость бестемплатного сорбента снизилась до нескольких весовых процентов, в то же время емкость темплатного сорбента составила более 16 вес. % на протяжении 40 циклов сорбции/регенерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2506997C1 |

| Катализатор защитного слоя для переработки тяжелого нефтяного сырья и способ его приготовления | 2018 |

|

RU2699354C1 |

| Способ переработки тяжелого нефтяного сырья на защитном слое бифункционального катализатора | 2019 |

|

RU2704123C1 |

| Катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2020 |

|

RU2734235C1 |

| Способ переработки тяжелого нефтяного сырья на катализаторе защитного слоя | 2019 |

|

RU2704122C1 |

| Способ деасфальтизации и деметаллизации тяжелого нефтяного сырья | 2015 |

|

RU2610525C1 |

| Несульфидированный катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2020 |

|

RU2733973C1 |

| Катализатор защитного слоя для переработки тяжелого нефтяного сырья | 2018 |

|

RU2698191C1 |

| КАТАЛИЗАТОР ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2527573C1 |

| Бифункциональный катализатор защитного слоя для переработки тяжелого нефтяного сырья и способ его приготовления | 2018 |

|

RU2698265C1 |

Изобретение относится к поглотителю для удаления диоксида углерода из газовых смесей, способу его приготовления, а также к способу очистки газовых смесей от диоксида углерода. Предложенный поглотитель представляет собой оксид кальция, содержащий макропоры, образующие связанную пространственную структуру, причем доля макропор с размером в диапазоне от 150 нм до 1000 нм составляет не менее 30% в общем удельном объеме пор, объем микропор и мезопор не превышает 69%, объем пор с размером более 500 нм не превышает 1% в общем объеме пор. Поглотитель готовят термическим разложением смеси гидроксида кальция и частиц выгорающих полистирольных шариков или углеродной сажи с размерами частиц 150-1000 нм при температуре 900-1100°С. Технический результат - высокая и стабильная сорбционная емкость регенерируемого поглотителя в процессе эксплуатации, высокая скорость очистки газовой смеси, низкая себестоимость поглотителя. 3 н. и 2 з.п. ф-лы, 3 ил., 2 табл., 4 пр.

1. Поглотитель для удаления диоксида углерода из газовых смесей, содержащий оксид кальция, отличающийся тем, что он содержит макропоры, образующие связанную пространственную структуру, причем доля макропор с размером в диапазоне от 150 нм до 1000 нм составляет не менее 30% в общем удельном объеме пор, объем микропор и мезопор не превышает 69%, объем пор с размером более 500 нм не превышает 1% в общем объеме пор.

2. Способ приготовления поглотителя для удаления диоксида углерода из газовых смесей, содержащего оксид кальция, отличающийся тем, что в пасту гидроксида кальция вводят выгорающий темплат - полистирольные шарики с размерами 150-1000 нм или углеродную сажу с размером частиц 150-1000 нм, полученный материал формуют и сушат до удаления несвязанной воды и прокаливают при температуре 900-1100°С, в результате чего получают поглотитель, содержащий макропоры, образующие регулярную пространственную структуру, причем доля макропор с размером в диапазоне от 150 нм до 1000 нм составляет не менее 30% в общем удельном объеме пор, объем микропор и мезопор не превышает 69%, объем пор с размером более 500 нм не превышает 1% в общем объеме пор.

3. Способ очистки газовых смесей от диоксида углерода CO2 с использованием поглотителя, содержащего оксид кальция, отличающийся тем, что применяют поглотитель по п. 1 или приготовленный по п. 2, удаление диоксида углерода проводят из смесей с парциальным давлением диоксида углерода 0,5-100 кПа, при этом выделение диоксида углерода осуществляется в диапазоне температур 600-1000°С, затем осуществляют регенерацию поглотителя.

4. Способ по п. 3, отличающийся тем, что осуществляют регенерацию поглотителя в области температур 700-1200°С при постоянном парциальном давлении диоксида углерода.

5. Способ по п. 3, отличающийся тем, что регенерация и выделение диоксида углерода поглотителем осуществляются в изотермическом режиме при 650-900°С.

| RU 2012156663 A, 27.06.2014 | |||

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ CO И СПОСОБ ИЗВЛЕЧЕНИЯ CO | 2009 |

|

RU2444397C1 |

| US 20040045434 A1, 11.03.2004 | |||

| US 8226917 B2, 24.07.2012 | |||

| US 5531809 A, 02.07.1996. | |||

Авторы

Даты

2018-11-02—Публикация

2018-07-26—Подача