Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к системе фиксации, а в частности к системе фиксации орудия для земляных работ на землеройном оборудовании.

Предпосылки создания изобретения

Землеройные машины, например, канатные одноковшовые экскаваторы, экскаваторы, колесные погрузчики и экскаваторы с прямой лопатой содержат рабочие орудия, используемые в основном для рытья, рыхления или иного перемещения грунта. Данные рабочие орудия подвергаются сильному абразивному износу и ударам. Для продления срока службы рабочих орудий к землеройным механизмам в зонах, подвергающихся наибольшей степени износа, подсоединяются различные орудия для земляных работ. Данные орудия для земляных работ, присоединенные к рабочим орудиям, используют систему фиксации.

Примерная система фиксации описана Кнайтом в патенте США 2011/0072693, опубликованном 31 марта 2011 года ("'693 публикация"). В частности, в '693 публикации описывается тело рабочего орудия в форме вилки, которое надевается на переднюю кромку ковша экскаватора. Зажим проходит через тело и ковш, а клин вставляется вдоль зажима, удерживая зажим в заданном положении. Клин имеет U-образную выемку в осевом направлении, а шток с резьбой вводится в выемку и ориентируется под углом по отношению к зажиму. Сердечник с резьбой крепится к штоку, а шток способен вращаться и перемещать сердечник вдоль штока. Сердечник содержит зубья, входящие в зацепление с зажимом при вставке клина в тело, таким образом, что при вращении штока сердечник перемещается вдоль штока, а клин вдавливается дальше в тело. По мере вдавливания клина дальше в тело, зажим поджимается плотнее к телу и ковшу. Благодаря такой конфигурации съемное тело рабочего орудия в форме вилки присоединяется к ковшу экскаватора путем вращения штока.

Приемлемая для некоторых вариантов осуществления, система фиксации из '693 публикации не является оптимальной. В частности, способ изготовления зубчатого зацепления между сердечником и зажимом слишком затратен, а его профиль трудно контролируем в процессе производства. Кроме того, в процессе износа зажим слабнет, что требует дополнительной подтяжки штока. В некоторых ситуациях, требуемое усилие затяжки соединения может потребовать замены зажима на другой размер зажима, что может оказаться затратным для владельца машины. Кроме того, поскольку система фиксации изнашивается и требует подтяжки, клин способен вдавливаться в тело рабочего инструмента слишком глубоко, что затрудняет замену.

Описанная система фиксации рабочего орудия направлена на преодоление одной или нескольких проблем, изложенных выше.

Краткое изложение сущности изобретения

В соответствии с одним примерным вариантом осуществления, настоящее изобретение относится к системе фиксации рабочего орудия. Система фиксации рабочего орудия содержит сердечник с удлиненным желобом и бурт крепежного изделия, делящий удлиненный желоб на первый участок и второй участок. Система фиксации рабочего орудия также содержит крепежный элемент, размещенный в удлиненном желобе и проходящей через бурт крепежного изделия. Крепежный элемент имеет поперечный упор, расположенный в первом участке и хвостовик с резьбой, расположенный во втором участке. Система фиксации рабочего орудия далее содержит упругий элемент, расположенный между поперечным упором крепежного элемента и буртом крепежного изделия, и ползун, введенный в зацепление с хвостовиком с резьбой и способный перемещаться в пределах второго участка удлиненного желоба при вращении крепежного элемента.

В соответствии с другим примерным вариантом осуществления, настоящее изобретение относится к другой системе фиксации рабочего орудия. Данная система фиксации рабочего орудия содержит сердечник с удлиненным желобом и бурт крепежного изделия, делящий удлиненный желоб на первый участок и второй участок, и карман, выполненный на конце второго участка напротив бурта крепежного изделия. Система фиксации рабочего орудия также содержит крепежный элемент, размещенный в удлиненном желобе и проходящей через бурт крепежного изделия. Крепежный элемент имеет поперечный упор, расположенный в первом участке, и хвостовик с резьбой, расположенный во втором участке. Система фиксации рабочего орудия включает в себя: ползун, введенный в зацепление с хвостовиком с резьбой и способный перемещаться в пределах второго участка удлиненного желоба при вращении крепежного элемента, и клин, способный избирательно входить в блокирующее зацепление с ползуном, только в случае нахождения ползуна вне кармана.

В соответствии с еще одним примерным вариантом осуществления, настоящее изобретение относится к способу подсоединения съемного рабочее орудия к землеройному оборудованию. Способ включает в себя вращение крепежного элемента в первом направлении со смещением ползуна, соединенного с крепежным элементом, сжатие упругого элемента и введение крепежного элемента, ползуна и сжатого упругого элемента в удлиненный желоб сердечника. Способ также включает в себя вращение крепежного элемента во втором направлении со смещением ползуна и разжатием упругого элемента. Разжатие упругого элемента сцепляет крепежный элемент, ползун и упругий элемент с сердечником.

Краткое описание чертежей

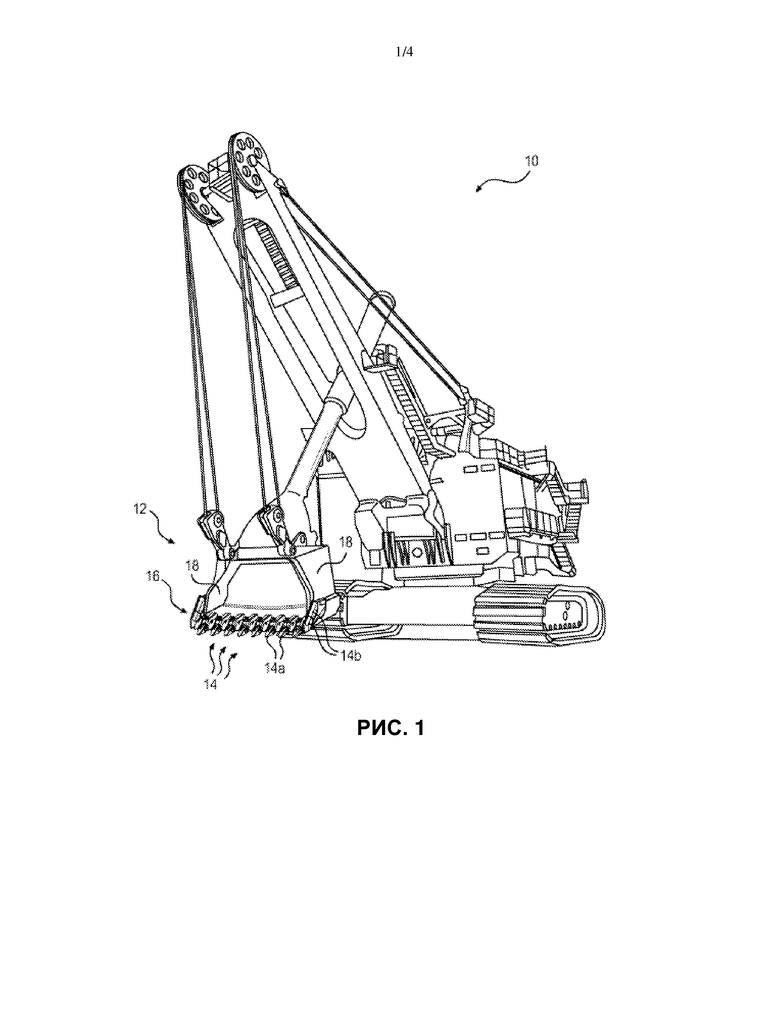

На Рис. 1 представлено изометрическое изображение примерной машины.

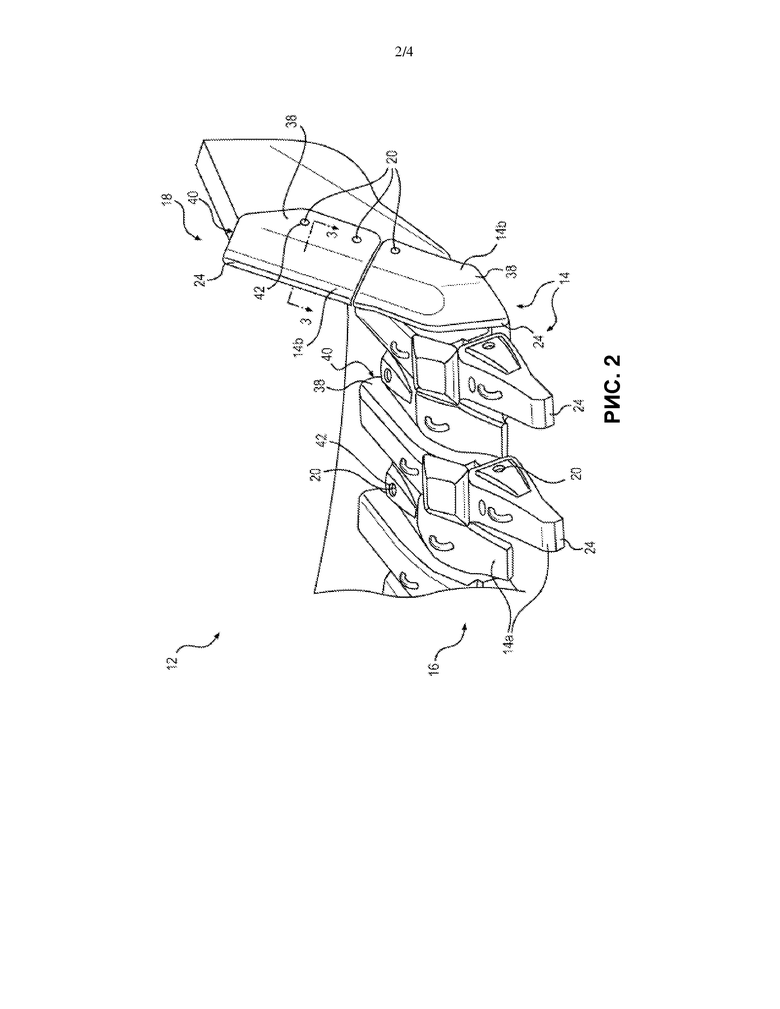

На Рис. 2 представлено изометрическое изображение примерной системы фиксации рабочего орудия, используемой совместно с машиной, изображенной на Рис. 1.

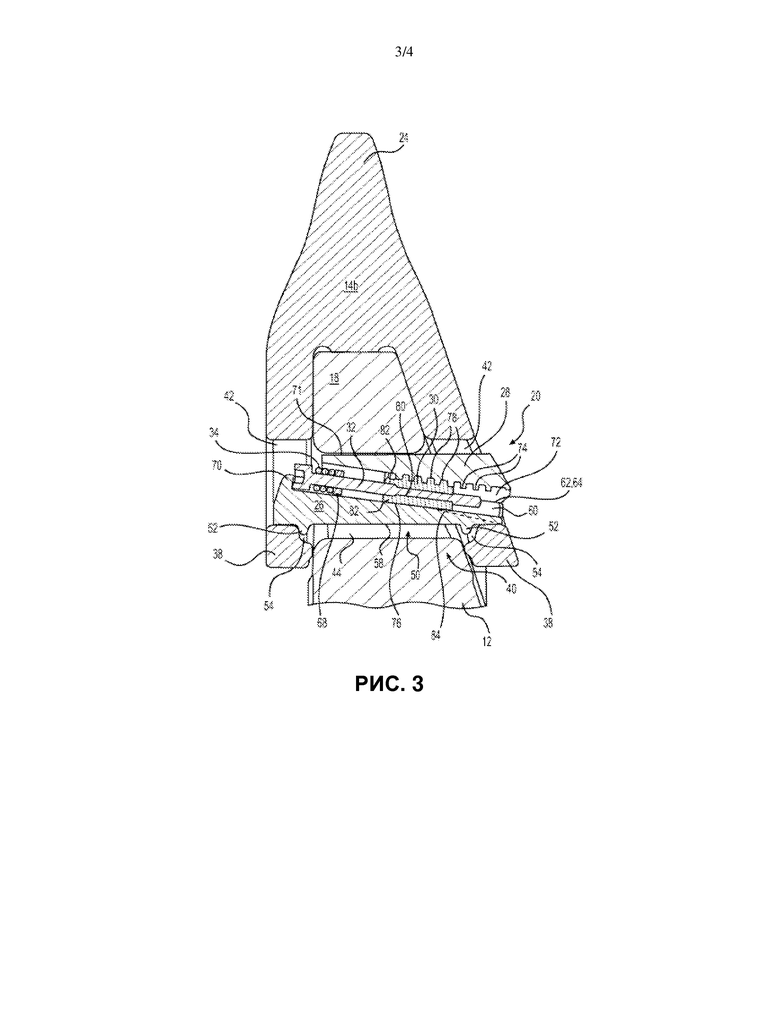

На Рис. 3 представлен вид в поперечном разрезе примерной части системы фиксации рабочего орудия, изображенной на Рис. 2.

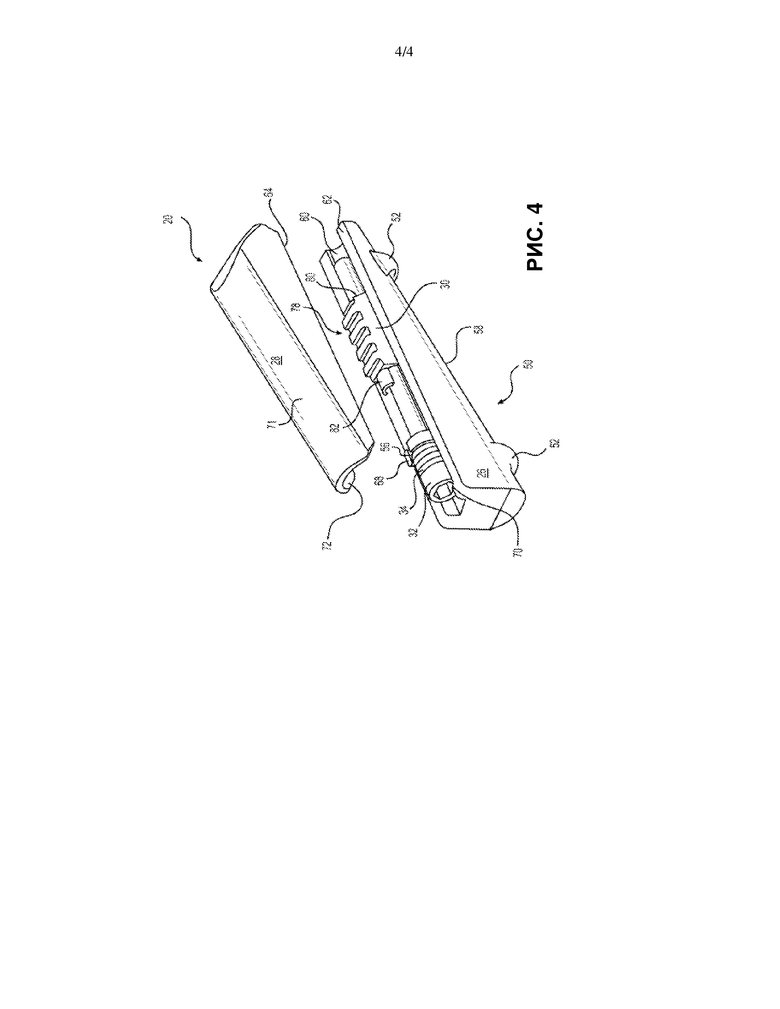

На Рис. 4 представлено изометрическое изображение примерной части системы фиксации рабочего орудия, изображенной на Рис. 3.

Подробное описание изобретения

На Рис. 1 представлена самоходная машина 10 с землеройным оборудованием 12, функционально присоединенным на переднем конце. В раскрытом варианте осуществления машина 10 представляет собой канатный одноковшовый экскаватор. Однако, предполагается, что машина 10 может воплощать собой любой другой тип самоходной или стационарной машины, известной в отрасли техники, к которой относится данное изобретение, например, экскаватор, автогрейдер, скребковый экскаватор, землечерпалка или другую аналогичную машину. Машина 10 способна использовать землеройное оборудование 12 для перемещения материала, например, грунта, во время выполнения назначенной задачи. Хотя землеройное оборудование 12 показано расположенным на переднем конце машины 10, но при необходимости предполагается его альтернативное или дополнительное расположение в середине или на заднем конце машины 10.

Землеройное оборудование 12 может воплощать собой любое устройство, используемое для выполнения задачи, назначенной машине 10. Например, землеройное оборудование 12 может представлять собой лопату (представлено на Рис. 1), нож, ковш, дробилку, грейфер, рыхлитель или любое другое устройство, известное в данной отрасли техники, к которой относится данное изобретение, для перемещения материала. Несмотря на то, что подсоединенное оборудование в варианте осуществления на Рис. 1, предназначено для подъема, сгибания и сброса относительно машины 10, землеройное оборудование 12 альтернативно или дополнительно может вращаться, качаться, выдвигаться, расширяться, открываться/закрываться или выполнять другие движения, известные в отрасли техники, к которой относится данное изобретение.

Землеройное оборудование 12 может оснащаться одним или несколькими орудиями для земляных работ (GET) 14, расположенными вокруг его зева. Например, лопата показана с несколькими сборками зубов 14а, разнесенными друг от друга по всей длине режущей кромки 16, а также с несколькими боковыми защитными сегментами 14b, которые расположены на вертикальных боковых стенках 18 лопаты. Предполагается, что орудия для земляных работ 14 могут иметь любую другую форму, известную в данной отрасли техники, к которой относится данное изобретение, например, форму вил, долота, крюка или молота. Также возможны и другие формы.

Как показано на Рис. 2 и 3, каждое орудие для земляных работ 14 включает в себя выступы 38, простирающиеся в сторону от внешнего конца 24. Выступы 38 располагаются на расстоянии друг от друга, образуя достаточно большое отверстие 40 между ними для вставки режущей кромки 16 и/или вертикальной боковой стенки 18 землеройного оборудования 12. Отверстие 42 выполняется на каждом выступе 38, причем отверстия 42 выровнены относительно друг с друга и соответствующего отверстия 44 (см. только на Рис. 3) в землеройном оборудовании 12. В раскрытых вариантах осуществления, отверстия 42, 44 в целом имеют цилиндрическую или эллиптическую форму, хотя могут использоваться и другие контуры.

Каждое съемное орудие для земляных работ 14 присоединяется к землеройному оборудованию 12 системой фиксации 20. Таким образом, каждое орудие для земляных работ 14 может функционировать в качестве износостойкого элемента в месте крепления и периодически заменяться в случае значительного износа или деформирования. Система фиксации 20 способна проходить через отверстия и входить в зацепление с криволинейными поверхностями отверстий 42 и 44, тем самым фиксируя орудие для земляных работ 14 на землеройном оборудовании 12. Предполагается, что одинаковая система фиксации 20 может использоваться для всех орудий для земляных работ 14 или, по желанию, разная система фиксации 20 может использоваться для разных типов орудий для земляных работ 14.

Примерная система фиксации 20, представленная на Рис. 3 и 4, включает в себя несколько компонентов, которые взаимодействуют между собой, зажимая присоединяемые съемные орудия для земляных работ 14 (например, защитные сегменты 14b) к режущей кромке 16 и/или вертикальной боковой стенке 18 землеройного оборудования 12. В частности, система фиксации 20 содержит сердечник 26, клин 28, ползун 30, крепежный элемент 32 и упругий элемент 34. Как подробнее описывается ниже, сердечник 26 может проходить через орудие для земляных работ 14 (например, через отверстие 42 защитного сегмента 14b) и землеройное оборудование 12 (например, через отверстие 44), а клин 28 может использоваться для удержания сердечника 26 в заданном месте. Ползун 30 избирательно входит в зацепление с клином 28 и присоединяется к сердечнику 26 крепежным элементом 32. Упругий элемент 34 представляет собой тарельчатую шайбу, пружину, резиновую втулку или другое устройство, которое надвигается на крепежный элемент 32 внутри сердечника 26, поддерживая требуемое усилие соединения системы фиксации 20.

Как показано на Рис. 3 и 4, сердечник 26 имеет средний участок 50 и разнесенные по сторонам плечи 52, расположенные на противоположных концах среднего участка 50. Сердечник 26 вставляется через отверстия 42 орудия для земляных работ 14 и отверстие 44 землеройного оборудования 12, причем плечи 52 ориентированы от вертикальной боковой стенки 18 (или режущей кромки 16, например, со сборками зубов 14а) в сторону лапок 38 орудия для земляных работ 14. Внутренние поверхности плеч 52 способны входить в зацепление с землеройным оборудованием 12, а внешние поверхности плеч 52 способны входить в зацепление с лапками 38 орудия для земляных работ 14, таким образом, что при отводе сердечника 26 от режущей кромки 16, клин 28, плечи 52 создают внутреннее усилие (в сторону землеройного оборудования 12), которое надвигает орудие для земляных работ 14 дальше на землеройное оборудование 12. В некоторых случаях, в пределах внутренних поверхностей лапок 38, выполняются карманы 54 для захода плеч 52 сердечника 26.

Средний участок 50 сердечника 26, как правило, имеет внутреннюю криволинейную поверхность 58 между плечами 52, соответствующую цилиндрическому профилю отверстий 42, 44 в собранном виде, и плоскую наружную поверхность 62, наклоненную по отношению к оси отверстий 42, 44, и противоположную плечам 52. Поскольку сердечник 26 перемещается от вертикальной боковой стенки 18 (или режущей кромки 16) в направлении лапок 38, то внутренняя поверхность 58 среднего участка 50 входит в зацепление с криволинейными внутренними концевыми поверхностями отверстий 42 и/или 44.

Удлиненный желоб 60 выполнен в пределах внешней поверхности 62 сердечника 26, а бурт крепежного изделия 68 располагается таким образом, что делит желоб 60 в продольном направлении на первый участок и второй участок. Первый участок желоба 60 способен удерживать поперечный упор крепежного элемента 32 и упругий элемент 34, а второй участок в этот момент способен удерживать хвостовик с резьбой крепежного элемента 32 и ползун 30. Концевой упор 70 выполняется в конце первого участка желоба 60, противоположном бурту крепежного изделия 68. Бурт крепежного изделия 68 способен реагировать и создавать осевую точку опоры для упругого элемента 34, в то время как концевой упор 70 способен реагировать и создавать осевую точку опоры для поперечного упора крепежного элемента 32. При использовании такой конфигурации, смещение, осуществленное упругим элементом 34, после ввода крепежного элемента 32 и упругого элемента 34 в первый участок желоба 60, толкает поперечный упор крепежного элемента 32 в осевом направлении в сторону от бурта крепежного изделия 68 и относительно концевого упора 70. Это действие помогает удерживать крепежный элемент 32 и упругий элемент в пределах первого участка желоба 60 во время сборки системы фиксации 20. В некоторых вариантах осуществления, бурт крепежного изделия 68 имеет вырез (см. на Рис. 4), облегчающий сборку или разборку крепежного элемента 32 в сердечнике 26.

В описанном варианте осуществления, желоб 60 и бурт крепежного изделия 68 оба могут иметь круглое поперечное сечение и иметь открытую сторону, ориентированную в сторону от сердечника 26. Однако, при необходимости, желоб 60 и/или бурт крепежного изделия 68 могут иметь другой профиль, например, с квадратным или прямоугольным поперечным сечением. В некоторых вариантах осуществления, цилиндрическое углубление 56 выполняется в пределах осевого конца бурта крепежного изделия 68 (т.е. конец направлен в сторону первого участка желоба 60) и/или в пределах ограничителя 70 и способно вмещать упругий элемент 34 и/или поперечный упор крепежного элемента 32, препятствуя, таким образом, их непреднамеренному выпадению.

Клин 28 располагается рядом с внешней поверхностью 62 сердечника 26 (например, рядом с боковой стороной сердечника 26 напротив плеч 52 и ближе к вертикальной боковой стенке 18) и имеет в основном плоскую наклонную внутреннюю поверхность 64, способную скользить относительно внешней поверхности 62. Клин 28 также имеет криволинейную наружную поверхность 71, соответствующую цилиндрическому профилю отверстий 42, 44. При такой компоновке, когда клин 28 втягивается далее через отверстия 42, 44 в отверстие 40, сердечник 26 отводится дальше, в сторону отдаленных концов лапок 38 (т.е. к противоположным торцевым поверхностям отверстий 42, 44).

Подобно сердечнику 26, клин 28 также может иметь продольный желоб 72, выполненный в наклонных поверхностях 64. Желоб 72 разделяется на первый участок и второй участок. Первый участок желоба 72, как правило, совпадает с первым участком желоба 60 в сердечнике 26, а второй участок желоба 72 совпадает со вторым участком желоба 60. Первый участок желоба 72 создает зазор для поперечного упора крепежного элемента 32, упругого элемента 34 и бурта крепежного изделия 68, а второй участок желоба 72 имеет зубья 74 (см. только на Рис. 3). Ниже будет описано более подробно, что зубья 74 способны входить в зацепление с соответствующими зубьями ползуна 30 для втягивания клина 28 в зацепление с отверстиями 42, 44.

Ползун 30 цилиндрической формы с гладкой наружной поверхностью 76 (см. только на Рис. 3) способен скользить по желобу 60 сердечника 26 и по противостоящий зубчатой поверхности 78, способной входить в зацепление с зубьями 74 клина 28. Ползун 30 также содержит отверстие 80 с резьбой, способное удерживать хвостовик с резьбой крепежного элемента 32. При такой конфигурации и при вращении крепежного элемента 32 в пределах бурта крепежного изделия 68, ползун 30 скользит по желобу 60.

В описанном варианте осуществления, ползун 30 имеет один или несколько выступов 82, способных облегчить сборку ползуна 30, крепежного элемента 32 и упругого элемента 34 в сердечнике 26. Выступы 82 имеют такую форму, которая позволяет им простираться в осевом направлении от конца ползуна 30 по направлению к поперечному упору крепежного элемента 32 и проходить через зоны вырезов бурта крепежного изделия 68 (например, на противоположных сторонах крепежного элемента 32). Ниже будет описано более подробно, что выступы 82 могут использоваться для избирательного сжатия упругого элемента 34 в процессе сборки и разборки.

Крепежный элемент 32 способен подвижно соединять ползун 30 с клином 28. В частности, при повороте специалистом сервисной службы поперечного упора крепежного элемента 32, хвостовик с резьбой крепежного элемента 32 взаимодействует с отверстием 80 ползуна 30, вызывая линейное смещение ползуна 30 по желобу 60. Ползун 30 с зубчатой поверхностью 78 входит в зацепление с зубьями 74 клина 28 и передает свое линейное движение клину 28. Другими словами, при вращении крепежного элемента 32 в сердечнике 26, клин 28 входит или выходит из отверстий 42, 44 за счет ползуна 30, в зависимости от направления вращения крепежного элемента. Как описано выше, линейное движение клина 28 соответствует усилию зажима, созданного сердечником 26 на орудии для земляных работ 14 и землеройном оборудовании 12.

Помимо облегчения сборки сердечника 26 (ниже будет описано более подробно), упругий элемент 34 используется для поддержания желаемой степени натяжения крепежного элемента 32 после сборки. В частности, после введения системы фиксации 20 через отверстия 42, 44 землеройного оборудования 12 и орудие для земляных работ 14, крепежный элемент 32 затягивается до требуемой степени натяжения, которая должным образом фиксирует орудие для земляных работ 14 в землеройном оборудовании 12. Тем не менее, с течением времени, это соединение слабнет из-за износа и/или деформации различных компонентов. Обычно, для поддержания надлежащей фиксации орудия для земляных работ 14 в землеройном оборудовании 12, следует вновь подтянуть крепежный элемент 32, что требует больших затрат времени и является трудной задачей. Тем не менее, при описанной конфигурации, упругий элемент 34 может, вместо разжимания, по мере износа, различных компонентов, выбирать слабину сборочного узла. Таким образом, частое ручное обслуживание системы фиксации 20 может не потребоваться, а крепление орудия для земляных работ 14 к землеройному оборудованию 12 может поддерживаться на требуемом уровне в течение длительного периода времени. По существу, дополнительной задачей упругого элемента 34 является создание постоянной степени натяжения на резьбе крепежного элемента 32, исключающей неплотность посадки крепежного элемента 32 из-за периодического приложения нагрузки и вибрации.

В альтернативном варианте осуществления, показанном пунктирными линиями на Рис. 3, сердечник 26 имеет карман 84, расположенной на конце желоба 60 напротив бурта крепежного изделия 68. Карман 84 представляет собой наклонный участок, увеличивающийся по глубине, причем глубина кармана 84 возрастает при увеличении расстояния от бурта крепежного изделия. В этом варианте осуществления, при отводе ползуна 30 от бурта крепежного изделия 68 по направлению к дальнему концу желоба 60, зубчатая поверхность 78 ползуна 30 выходит из зацепления с зубьями 74 клина 28. Это полезно при сборке клина 28, так как позволяет вставлять клин 28 на большее расстояние через отверстия 42, 44 перед зацеплением зубчатой поверхности 78 с зубьями 74. Введение клина 28 далее в отверстие 40, до момента сцепления зубьев 74 с зубчатой поверхностью 78, позволяет большему числу зубьев войти в зацепление, обеспечивая его большую прочность. Кроме того, техническому специалисту не потребуется длительное время вращать крепежный элемент 32 для достижения желаемой степени усилия зацепления.

Промышленная применимость

Описанная система фиксации рабочего орудия применима к различным землеройным машинам, например, канатным одноковшовым экскаваторам, колесным погрузчикам, экскаваторам, экскаваторам с прямой лопатой и бульдозерам. В частности, система фиксации рабочего орудия используется для съемного крепления орудий для земляных работ на землеройном оборудовании этих машин. Таким образом, описанная система фиксации помогает защищать землеройное оборудование в местах наибольшего абразивного износа или разрушительного воздействия. Кроме того, из-за саморегулирующегося характера описанной системы фиксации (например, благодаря использованию упругого элемента 34 для поддержания требуемого усилия соединения орудия для земляных работ 14 и землеройного оборудования 12), снижаются требования к ее обслуживанию. Использование система фиксации рабочего орудия 20 для крепления орудия для земляных работ 14 к землеройному оборудованию 12 будет описано ниже более подробно.

Для крепления конкретного орудия для земляных работ 14 к землеройному оборудованию 12, например, крепления защитного сегмента 14b к вертикальной боковой стенке 18, специалист сервисной службы сначала размещает лапки 38 защитного сегмента 14b над противостоящими поверхностями вертикальной боковой стенки 18 таким образом, чтобы отверстия 42 совпадали с отверстием 44 землеройного оборудования 12. Сборочный узел, состоящий из сердечника 26, ползуна 30, крепежного элемента 32 и упругого элемента 34, вставляется через отверстия 42 и 44 плечами 52 сердечника 26, обращенными к дальним концам лапок 38 (например, в пределах карманов 54). Внутренние поверхности плеч 52 входят в зацепление с противоположными поверхностями землеройного оборудования 12 через отверстия 42, а наружные поверхности плеч 52 входят в зацепление с лапками 38 орудия для земляных работ 14. Ползун 30, в этот момент, располагается на конце или вблизи конца желоба 60, напротив бурта крепежного изделия 68 (например, в кармане 84, если желоб 60 имеет карман 84).

После того, как описанный выше сборочный узел установлен на место в отверстии 40, специалист сервисной службы может вставить клин 28 через отверстия 42, 44. В этот момент наклонная поверхность 64 клина 28 опирается на внешнюю поверхность 62 сердечника 26. Специалист сервисной службы проталкивает клин 28 как можно дальше в отверстие 40, а затем начинает вращать крепежный элемент 32, затягивая крепление между землеройным оборудованием 12 и орудием для земляных работ 14. В частности, как только специалист сервисной службы введет крепежный элемент 32 в ползун 30 (например, вращением по часовой стрелке поперечного упора крепежного элемента 32), зубчатая поверхность 78 ползуна 30 входит в зацепление с зубьями 74 клина 28 (например, извлечением из кармана 84 и введением в зацепление с клином 28) и втягивает клин 28 далее в отверстие 40. Из-за конусообразной формы клина 28, дальнейшее продвижение клина 28 в отверстие 40 отодвигает сердечник 26 от клина 28. При перемещении сердечника 26 направлении дальних концов лапок 38 создается большее усилие зажима на лапках 38. Данное усилие удерживает орудие для земляных работ 14 на месте во время работы машины 10, а плечи 52 препятствуют непреднамеренному выпадению системы фиксации 20. После создания соответствующего усилия зажима между землеройным оборудованием 12 и орудием для земляных работ 14 путем затяжки крепежного элемента 32, упругий элемент способен поддерживать данную степень усилия зажима в качестве компенсации износа с течением времени орудия для земляных работ 14 и системы фиксации 20.

Сборочный узел из сердечника 26, ползуна 30, крепежного элемента 32 и упругого элемента 34 упрощает крепление орудия для земляных работ 14 к землеройному оборудованию 12 в полевых условиях. Данный сборочный узел создается путем размещения упругого элемента 34 по хвостовику крепежного элемента 32 перед поперечным упором. Ползун 30 ввинчивается хвостовик с резьбой и притягивается к поперечному упору крепежного элемента 32 (например, вращением по часовой стрелке крепежного элемента 32) до достаточной степени сжатия упругого элемента 34. В этот момент ползун 30, крепежный элемент 32 и упругий элемент 34 размещаются внутри желоба 60 сердечника 26. В частности, поперечный упор крепежного элемента 32 вместе с упругим элементом 34 размещаются в пределах первого участка желоба 60 на одной стороне бурта крепежного изделия 68, а ползун 30 размещается в пределах второго участка желоба 60 на противоположной стороне бурта крепежного изделия 68 (т.е. выступов 82, расположенных в пределах зон выреза бурта крепежного изделия 68). Поскольку упругий элемент 34 сжимается в ходе этой операции, то необходим достаточный осевой зазор в пределах первого участка желоба 60, чтобы исключить сложности при размещении. После размещения ползуна 30, крепежного элемента 32 и упругого элемента 34 в желобе 60 сердечника 26, вращение крепежного элемента 32 может осуществляться в противоположном направлении (например, против часовой стрелки), что позволяет перемещать ползун 30 от бурта крепежного изделия 58 (т.е. выводить выступы 82 из упругого элемента 34 и из зон вырезов бурта крепежного изделия 68) и позволяет разжать упругий элемент 34. Поскольку во время этого движения происходит разжатие упругого элемента 34, то конец упругого элемента 34, в конечном счете, входит в углубление 56 бурта крепежного изделия 68, а поперечный упор крепежного элемента 32 прижимается к концевому упору 70. Данная операция завершает сборку узла и препятствует непреднамеренной разборке компонентов.

Для разборки системы фиксации 20 крепежный элемент 32 поворачивается против часовой стрелки. Данная операция перемещает поперечный упор крепежного элемента 32 от бурта крепежного изделия 68 до концевого упора 70. В этот момент дальнейшее вращение против часовой стрелки крепежного элемента 32 ведет к перемещению ползуна 30 и клина 28 в противоположном направлении по оси до тех пор, пока клин 28 не выйдет из отверстий 42, 44 и/или ползун 30 не войдет в карман 84 и не отсоединится от клина 28.

Описанная система фиксации относительно проста и не требует больших затрат. В частности, благодаря взаимному зацеплению сердечника 26 и клина 28 на ровной скользящей поверхности, эти компоненты легко и недорого изготовить. Кроме того, благодаря автоматической компенсации чрезмерного износа за счет разжатия упругого элемента 34, расходы на обслуживание машины 10 поддерживаются на низком уровне.

Специалистам в данной области техники очевидно, что возможно осуществление различных модификаций и вариаций в отношении описанной системы фиксации. Другие варианты осуществления изобретения очевидны специалистам в данной области после рассмотрения описания и практики использования представленной системы фиксации. Предполагается, что описание и примеры следует рассматривать только в качестве иллюстративных, а истинный объем изобретения указывается в следующей формуле изобретения и ее эквивалентах.

Группа изобретений относится к системе фиксации орудия для земляных работ на землеройном оборудовании. Технический результат – обеспечение требуемого усилия соединения и степени натяжения крепежного элемента после сборки. Система фиксации рабочего орудия содержит сердечник, имеющий удлиненный желоб и бурт крепежного изделия, делящий удлиненный желоб на первый участок и второй участок, крепежный элемент, расположенный в удлиненном желобе и проходящий через бурт крепежного изделия, при этом крепежный элемент имеет поперечный упор, расположенный в первом участке, и хвостовик с резьбой, расположенный во втором участке, упругий элемент, расположенный между поперечным упором крепежного элемента и буртом крепежного изделия, и ползун, введенный в резьбовое зацепление с хвостовиком с резьбой. При этом ползун выполнен с возможностью перемещения в пределах второго участка удлиненного желоба при вращении крепежного элемента. Кроме того, ползун содержит по меньшей мере один выступ, простирающийся в осевом направлении к бурту крепежного изделия, а бурт крепежного изделия имеет вырез, позволяющий проходить указанному, по меньшей мере, одному выступу. 2 н. и 7 з.п. ф-лы, 4 ил.

1. Система фиксации рабочего орудия (20), содержащая:

сердечник (26), имеющий удлиненный желоб (60) и бурт крепежного изделия (68), делящий удлиненный желоб на первый участок и второй участок;

крепежный элемент (32), расположенный в удлиненном желобе и проходящий через бурт крепежного изделия, при этом крепежный элемент имеет поперечный упор, расположенный в первом участке, и хвостовик с резьбой, расположенный во втором участке;

упругий элемент (34), расположенный между поперечным упором крепежного элемента и буртом крепежного изделия; и

ползун (30), введенный в резьбовое зацепление с хвостовиком с резьбой и способный перемещаться в пределах второго участка удлиненного желоба при вращении крепежного элемента, причем ползун содержит по меньшей мере один выступ (82), простирающийся в осевом направлении к бурту крепежного изделия, а бурт крепежного изделия имеет вырез, позволяющий проходить указанному, по меньшей мере, одному выступу.

2. Система фиксации рабочего орудия по п. 1, далее содержащая клин (28), способный входить в блокирующее зацепление с ползуном.

3. Система фиксации рабочего орудия по п. 1, отличающаяся тем, что бурт крепежного изделия содержит углубление (56), способное вмещать упругий элемент.

4. Система фиксации рабочего орудия по п. 1, отличающаяся тем, что

сердечник содержит концевой упор (70), расположенный на некотором расстоянии от бурта крепежного изделия; и

упругий элемент способен смещать поперечный упор крепежного элемента в сторону от бурта крепежного изделия относительно концевого упора.

5. Система фиксации рабочего орудия по п. 1, отличающаяся тем, что наружные поверхности сердечника и клина выгнуты.

6. Система фиксации рабочего орудия по п. 1, отличающаяся тем, что сердечник содержит разнесенные по сторонам плечи (52), которые простираются в сторону от клина.

7. Система фиксации рабочего орудия по п. 1, отличающаяся тем, что сердечник далее содержит карман (84), расположенный на конце удлиненного желоба напротив бурта крепежного изделия, причем карман способен осуществлять избирательное отсоединение ползуна от клина.

8. Система фиксации рабочего орудия по п. 7, отличающаяся тем, что глубина кармана возрастает при увеличении расстояния от бурта крепежного изделия.

9. Способ присоединения съемного рабочего орудия (14) к землеройному оборудованию (12), включающий в себя:

вращение крепежного элемента (32) в первом направлении со смещением ползуна (30), соединенного с крепежным элементом, и сжатием упругого элемента (34);

введение крепежного элемента, ползуна и сжатого упругого элемента в удлиненный желоб (60) сердечника (26); и

вращение крепежного элемента во втором направлении со смещением ползуна, разжатие упругого элемента, причем при разжатии упругого элемента происходит сцепление крепежного элемента, ползуна и упругого элемента с сердечником.

| US 20130269222 A1, 17.10.2013 | |||

| US 5868518 A1, 09.02.1999 | |||

| US 6009644 A1, 04.01.2000 | |||

| US 6145224 A1, 14.11.2000 | |||

| US 20050028407 A1, 10.02.2005 | |||

| WO 2007097984 A2, 30.08.2007 | |||

| WO 2011133411 A1, 27.10.2011. |

Авторы

Даты

2018-11-08—Публикация

2015-01-12—Подача