Изобретение относится к машиностроению и может быть использовано для виброизоляции технологического оборудования.

Наиболее близким техническим решением к заявляемому объекту является двухкаскадный амортизатор, содержащий промежуточную массу, упругие элементы, расположенные по обе стороны этой массы, массу динамического гасителя и связывающие эту массу с промежуточной массой упругие элементы, промежуточная масса выполнена в виде жесткого корпуса с внутренней замкнутой полостью, заполненной вязкой жидкостью, а масса динамического гасителя выполнена в виде расположенного в этой полости поршня с осевыми каналами (а.с. СССР №528398).

Недостатком известного амортизатора является недостаточно высокий эффект виброизоляции особенно на низких и средних частотах.

Технический результат - повышение эффективности виброизоляции. Это достигается тем, что в двухкаскадном виброизоляторе с динамическим гасителем, содержащим промежуточную массу, упругие элементы, расположенные по обе стороны этой массы, массу динамического гасителя и связывающие эту массу с промежуточной массой упругие элементы, при этом промежуточная масса выполнена в виде жесткого корпуса с внутренней замкнутой полостью, заполненной вязкой жидкостью, а масса динамического гасителя выполнена в виде расположенного в этой полости поршня с осевыми каналами, упругие элементы, размещенные по обе стороны промежуточной массы, выполнены в виде: верхний - в виде упругодемпфирующей цилиндрической винтовой пружины, витки которой покрыты вибродемпфирующим материалом, например полиуретаном, а, по крайней мере три, нижних выполнены в виде упругодемпфирующих элементов сухого трения, каждый из которых содержит упругий элемент, корпус и демпфер сухого трения, корпус выполнен в виде двух оппозитно расположенных относительно торцев цилиндрической винтовой пружины верхней и нижней втулок, фиксирующих пружину своей внешней поверхностью, а демпфер сухого трения выполнен в виде, по крайней мере трех упругих лепестков, жестко связанных с нижней втулкой, и охватывающих с определенным усилием внешнюю поверхность пружины, при этом цилиндрическая винтовая пружина содержит корпус, выполненный из винтовой, пустотелой и упругой стальной трубки, внутри которой коаксиально и осесимметрично установлена с зазором, по крайней мере, одна дополнительная упругая стальная трубка, а в зазорах между трубками расположен, по крайней мере, один фрикционный элемент, например из полиэтилена, обладающего высоким коэффициентом теплового расширения по сравнению со сталью, при этом поверхности корпуса и дополнительной упругой стальной трубки соприкасаются с поверхностями фрикционных элементов, а их оси совпадает с осью витков корпуса, а центрально, коаксиально и осесимметрично корпусу, расположен винтовой упругий стержень, выполненный сплошным, а фрикционные элементы выполнены трубчатыми, например из полиэтилена.

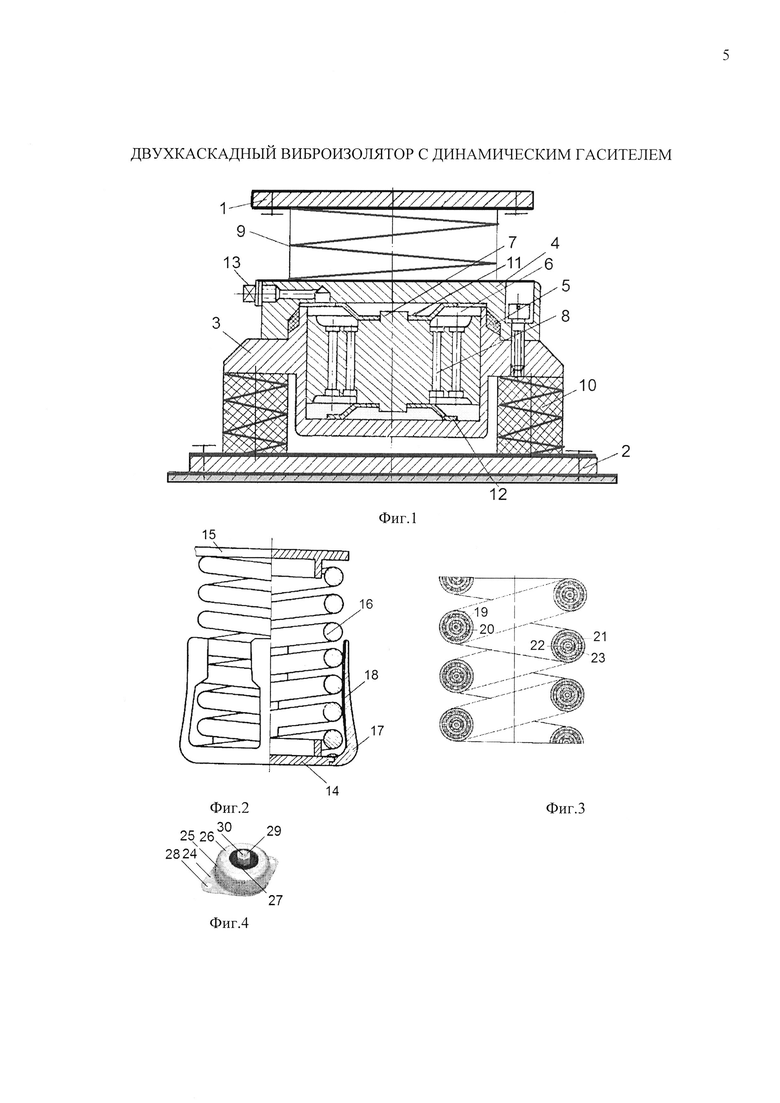

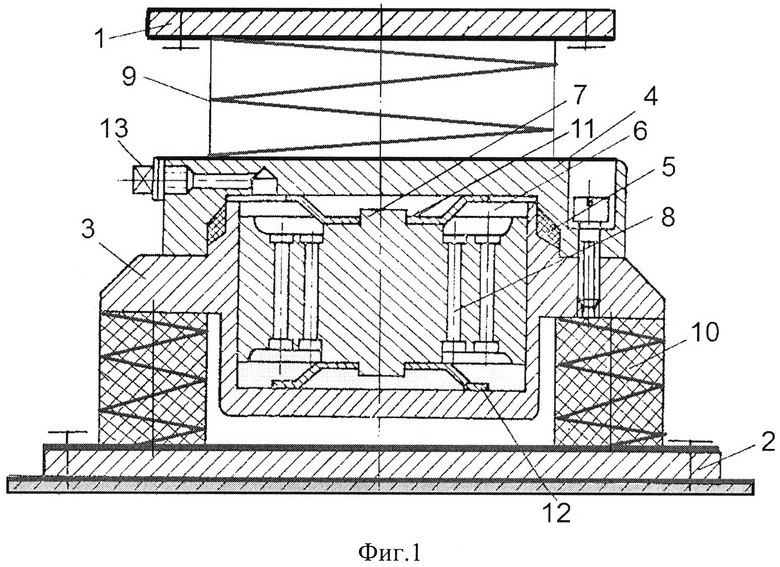

На фиг. 1 представлена схема двухкаскадного виброизолятора, на фиг. 2, 3, 4 - варианты выполнения нижних 10 упругих элементов.

Двухкаскадный виброизолятор с динамическим гасителем содержит соединительные фланцы 1, 2 и промежуточную массу. Промежуточная масса образована корпусом 3 с крышкой 4, внутри которого с помощью уплотнительного кольца 5 размещена замкнутая цилиндрическая полость 6, заполненная вязкой жидкостью. Внутри полости находится масса динамического гасителя, выполненная в виде поршня 7 с осевыми каналами 8. По обе стороны промежуточной массы размещены упругие элементы: верхний 9, выполненный в виде упругодемпфирующей цилиндрической винтовой пружины, витки которой покрыты вибродемпфирующим материалом, например полиуретаном, и, по крайней мере три, нижних 10, выполненных в виде упруго-демпфирующих элементов сухого трения (фиг. 2, 3).

На фиг. 2, 3 представлен вариант выполнения нижних 10 упругих элементов в виде упругодемпфирующих элементов сухого трения.

Упругодемпфирующий элемент сухого трения (фиг. 2) содержит упругий элемент 16, корпус 14 и демпфер сухого трения 17. Корпус выполнен в виде двух оппозитно расположенных относительно торцев цилиндрической винтовой пружины 16 верхней 15 и нижней 14 втулок, фиксирующих пружину 16 своей внешней поверхностью, а демпфер сухого трения 17 выполнен в виде, по крайней мере трех упругих лепестков, жестко связанных с нижней втулкой 14, и охватывающих с определенным усилием внешнюю поверхность пружины 16. Изнутри лепестки покрыты слоем фрикционного материала 18, усиливающего эффект демпфирования.

Возможен вариант, когда изнутри лепестки виброизолятора покрыты слоем спеченного фрикционного материала, выполненного на основе меди, содержащий цинк, железо, свинец, графит, вермикулит, медь, хром, сурьму и кремний, при следующем соотношении компонентов, мас. %: цинк 6,0÷8,0; железо 0,1÷0,2; свинец 2,0÷4,0; графит 3,0÷7,0; вермикулит 8,0÷12,0; хром 4,0÷6,0; сурьма 0,05÷0,1; кремний 2,0÷3,0; медь - остальное.

Пружина (фиг. 3) содержит корпус 19, выполненный из винтовой, пустотелой и упругой стальной трубки, внутри которой коаксиально и осесимметрично установлена с зазором, по крайней мере, одна дополнительная упругая стальная трубка 21, а в зазорах между трубками расположен, по крайней мере, один фрикционный элемент 20, например из полиэтилена, обладающего высоким коэффициентом теплового расширения по сравнению со сталью. При этом поверхности корпуса 19, дополнительной упругой стальной трубки 21 соприкасаются с поверхностями фрикционных элементов 20 и 22, а их оси совпадает с осью витков корпуса. Центрально, коаксиально и осесимметрично корпусу 19, расположен винтовой упругий стержень 23, который может быть выполнен также как корпус и дополнительные упругие стальные трубки полым, как показано на чертеже, либо сплошным (на чертеже не показано). Фрикционные элементы 20 и 22 могут быть выполнены трубчатыми как показано на чертеже, при этом иметь либо сплошную структуру, например из полиэтилена, как элемент 22, либо комбинированную, как элемент 20, например из полиэтилена с вкраплениями гранул из вибродемпфирующего материала. Возможен вариант, когда фрикционный элемент выполнен в виде гранулированной засыпки из вибродемпфирующего материала (на чертеже не показано).

Возможен вариант, когда винтовой упругий стержень 23, выполнен в виде винтовой пружины с шагом, меньшим на 5÷10% шага винтовой линии корпуса 19, для создания натяга, обеспечивающего функциональное назначение фрикционных элементов 20 и 22.

Возможен вариант, когда зазоры, в первой части винтовой пружины, выполненной с витками прямоугольного сечения, которую охватывает трубка из демпфирующего материала, заполнены крошкой из фрикционного материала, выполненного из композиции, включающей следующие компоненты, при их соотношении, в мас. %: смесь резольной и новолачной феноло-формальдегидных смол в соотношении 1:(0,2-1,0) - 28÷34%; волокнистый минеральный наполнитель, содержащий стеклоровинг или смесь стеклоровинга и базальтового волокна в соотношении 1:(0,1-1,0) - 12÷19%; графит - 7÷18%; модификатор трения, содержащий технический углерод в виде смеси с каолином и диоксидом кремния - 7÷15%; баритовый концентрат - 20÷35%; тальк - 1,5÷3,0%.

Упругодемпфирующий элемент сухого трения работает следующим образом.

При колебаниях виброизолируемого объекта на втулке 15 пружина 16 воспринимает вертикальные нагрузки, ослабляя тем самым динамическое воздействие на перекрытия зданий. Демпфирование колебаний осуществляется за счет трения фрикционных элементов 18 о внешнюю поверхность пружины 16. За счет такой схемы выполнения подвеса обеспечивается дополнительная пространственная виброизоляция оборудования по всем шести направлениям колебаний (по трем координатным осям x, у, z и поворотным колебаниям вокруг этих осей).

При малых амплитудах колебаний, когда большое затухание нежелательно, рассеиваемая энергия за счет сухого трения между стальной трубкой и фрикционным элементом будет невелика. При больших амплитудах колебаний, особенно при резонансах, демпфирование увеличивается из-за относительного перемещения стальных трубок и фрикционного элемента. Во время длительной работы пружинного амортизатора с большими амплитудами затухание возрастает, так как фрикционный элемент при повышении температуры расширяется в замкнутом объеме в несколько раз больше, чем сталь, увеличивая тем самым давление на стенки стальных трубок, в результате чего возрастает сухое трение и колебания быстро прекращаются.

Для связи промежуточной массы и массы динамического гасителя используются кольцевые тарельчатые пружины 11 и 12. На крышке 4 находится заправочно-сливная пробка 13.

Двухкаскадный виброизолятор с динамическим гасителем работает следующим образом.

Идущие от виброизолируемого объекта, установленного на верхнем фланце 1, вдоль вертикальной оси виброизолятора динамические усилия передаются через фланец 1, упругий элемент 9 и крышку 4 - на жесткую промежуточную массу с корпусом 3. К промежуточной массе через жидкость передаются и инерционные усилия, развиваемые полостью 6. Эти инерционные усилия при настройке массы динамического гасителя, выполненной в виде поршня 7 с осевыми каналами 8, на максимальную амплитуду колебаний, в некотором диапазоне частот приблизительно равны по величине, и противофазны усилиям, поступающим к промежуточной массе от виброизолируемого объекта. При этом происходит существенное снижение амплитуд колебаний промежуточной массы, что приводит к ослаблению усилий, передающихся на фундамент, присоединенный к нижнему фланцу 2.

Таким образом, пружина благодаря избирательным свойствам обеспечивает эффективную пространственную виброизоляцию оборудования по всем шести направлениям колебаний (по трем осям Х.У, Z и поворотные колебания вокруг этих осей) с демпфированием колебаний на резонансе, и при различных условиях работы.

Предложенная конструкция виброизолятора является эффективной, а также отличается простотой при монтаже и эксплуатации.

На фиг. 4 представлен вариант выполнения нижних 10 упругих элементов, выполненных в виде виброопоры, которая содержит корпус, состоящий из нижнего фланца 24 в форме ромба со скругленными углами при вершинах, жестко связанного со втулкой 25, ось которой совпадает с точкой пересечения диагоналей ромба, и выполненной в виде цилиндрического кольца, связанного с буртиком 26, плоскость которого перпендикулярна оси цилиндрического кольца, а во втулке жестко закреплен эластомер 27 в виде цилиндрического диска, причем в нижнем фланце расположены крепежные отверстия 28, а в эластомере жестко установлен крепежный элемент в виде шестигранной призмы 29 с резьбовым отверстием 30 внутри. Отношение высоты виброизолятора h к диаметру D опорной поверхности цилиндрического диска эластомера, находится в оптимальном соотношении величин: h/D=0,45…1,55.

Виброопора работает следующим образом.

При колебаниях виброизолируемого объекта, (на чертеже не показан) упругий элемент 27 воспринимает вертикальные нагрузки, ослабляя тем самым динамическое воздействие на защищаемые элементы. Горизонтальные колебания гасятся за счет нестесненного расположения упругого элемента, что дает ему определенную степень свободы колебаний в горизонтальной плоскости. Выполнение профиля боковых поверхностей эластомера гиперболическим в виде бруса равного сопротивления, имеющего постоянную жесткость в осевом и поперечном направлениях, позволяет обеспечить равнопрочность, равночастотность и экономичность резины (эластомера).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОСТРАНСТВЕННЫЙ ВИБРОИЗОЛЯТОР КАРКАСНОГО ТИПА | 2017 |

|

RU2668754C1 |

| ВИБРОИЗОЛЯТОР ПРУЖИННЫЙ С СЕТЧАТЫМ ДЕМПФЕРОМ | 2016 |

|

RU2663567C2 |

| ВИБРОИЗОЛЯТОР ПРУЖИННЫЙ С СЕТЧАТЫМ ДЕМПФЕРОМ | 2016 |

|

RU2635719C1 |

| ПРОСТРАНСТВЕННЫЙ ВИБРОИЗОЛЯТОР КАРКАСНОГО ТИПА | 2017 |

|

RU2662340C1 |

| ВИБРОИЗОЛЯТОР ПРУЖИННЫЙ С СЕТЧАТЫМ ДЕМПФЕРОМ | 2016 |

|

RU2650332C2 |

| ВИБРОИЗОЛЯТОР ПРУЖИННЫЙ КОЧЕТОВА С СЕТЧАТЫМ ДЕМПФЕРОМ | 2016 |

|

RU2650279C2 |

| ПРОСТРАНСТВЕННЫЙ ВИБРОИЗОЛЯТОР КАРКАСНОГО ТИПА | 2017 |

|

RU2662342C1 |

| РЕЗИНОВАЯ ВИБРООПОРА | 2017 |

|

RU2653971C1 |

| ВИБРОИЗОЛЯТОР ПРУЖИННЫЙ КОЧЕТОВА С ДЕМПФЕРОМ | 2016 |

|

RU2635715C1 |

| ВИБРОИЗОЛЯТОР КОЧЕТОВА ДЛЯ ФУНДАМЕНТОВ ЗДАНИЙ | 2014 |

|

RU2652887C2 |

Изобретение относится к машиностроению. Виброизолятор содержит промежуточную массу, верхний и три нижних упругих элемента, массу динамического гасителя и связывающие эту массу с промежуточной массой упругие элементы. Промежуточная масса выполнена в виде жесткого корпуса с внутренней замкнутой полостью, заполненной вязкой жидкостью. Масса динамического гасителя выполнена в виде расположенного в этой полости поршня с осевыми каналами. Верхний упругий элемент выполнен в виде упругодемпфирующей цилиндрической винтовой пружины, витки которой покрыты полиуретаном. Три нижних упругих элемента выполнены в виде виброопоры, содержащей корпус и упругий элемент из эластомера. Достигается повышение эффективности виброизоляции. 4 ил.

Двухкаскадный виброизолятор с динамическим гасителем, содержащий промежуточную массу, упругие элементы, расположенные по обе стороны этой массы, массу динамического гасителя и связывающие эту массу с промежуточной массой упругие элементы, при этом промежуточная масса выполнена в виде жесткого корпуса с внутренней замкнутой полостью, заполненной вязкой жидкостью, а масса динамического гасителя выполнена в виде расположенного в этой полости поршня с осевыми каналами, отличающийся тем, что упругие элементы, размещенные по обе стороны промежуточной массы, выполнены: верхний - в виде упругодемпфирующей цилиндрической винтовой пружины, витки которой покрыты вибродемпфирующим материалом, например полиуретаном, а по крайней мере три нижних - в виде виброопоры, содержащей корпус и упругий элемент из эластомера, корпус выполнен в виде нижнего фланца в форме ромба со скругленными углами при вершинах, жестко связанного с втулкой, ось которой совпадает с точкой пересечения диагоналей ромба и выполненной в виде цилиндрического кольца, связанного с буртиком, плоскость которого перпендикулярна оси цилиндрического кольца, а во втулке жестко закреплен эластомер в виде цилиндрического диска, причем в нижнем фланце расположены крепежные отверстия, а в эластомере жестко установлен крепежный элемент в виде шестигранной призмы с резьбовым отверстием внутри, при этом отношение высоты виброопоры h к диаметру D опорной поверхности цилиндрического диска эластомера находится в оптимальном соотношении величин: h/D=0,45…1,55.

| Двухкаскадный амортизатор | 1973 |

|

SU528398A1 |

| ВИБРОИЗОЛЯТОР КОЧЕТОВА С СУХИМ ТРЕНИЕМ | 2014 |

|

RU2546379C1 |

| Электролитический конденсатор | 1979 |

|

SU886078A1 |

| GB 1419268 A, 24.12.1975. | |||

Авторы

Даты

2018-11-19—Публикация

2017-09-15—Подача