Настоящее изобретение относится к корпусу теплообменника, в частности, для бензинового обогревателя транспортного средства для нагревания воздуха, включающему: вытянутую в направлении продольной оси корпуса, радиально снаружи окружающую внутреннее пространство корпуса область боковой стенки, область стенки нижней части, примыкающую в первой осевой концевой области боковой стенки к области боковой стенки и закрывающую в осевом направлении внутреннее пространство корпуса, а также примыкающую во второй осевой концевой области боковой стенки к области боковой стенки несущую конструктивную группу для сжигания области.

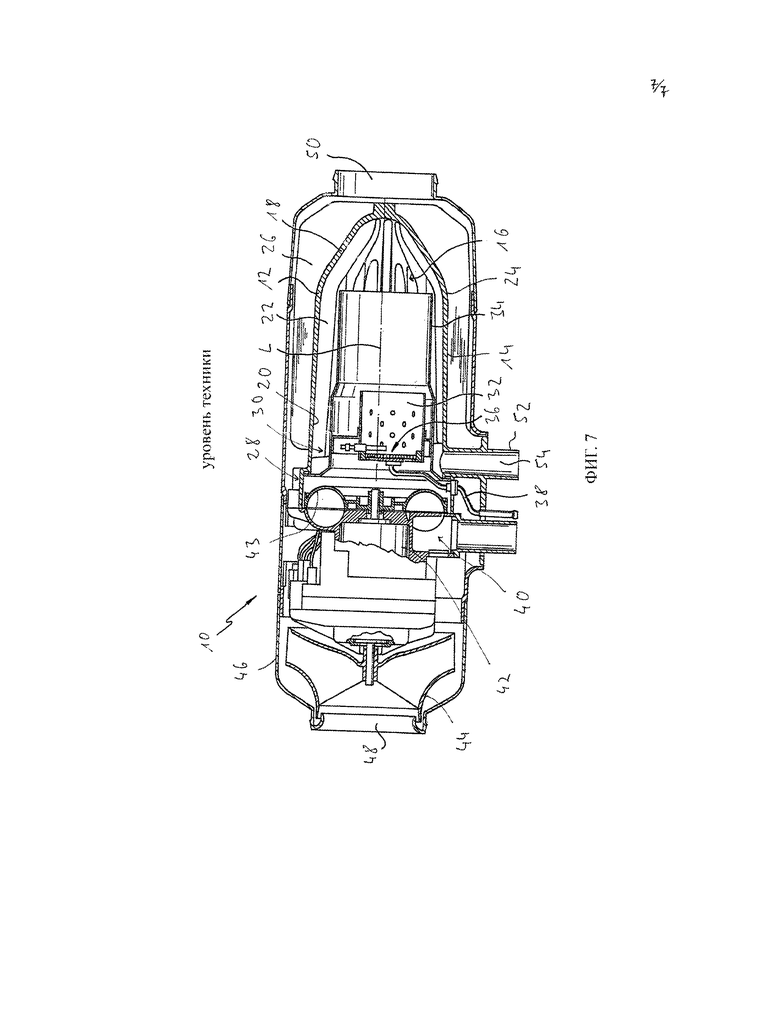

Из DE 197 34 814 С1 известен представленный на фиг. 7 бензиновый обогреватель 10 транспортного средства для нагревания подаваемого во внутреннее пространство транспортного средства воздуха. Этот обогреватель 10 транспортного средства включает корпус 12 теплообменника с вытянутой в направлении продольной оси L корпуса областью 14 боковой стенки. Окруженное областью 14 боковой стенки внутреннее пространство 16 корпуса в направлении продольной оси L корпуса по оси закрыто примыкающей к области 14 боковой стенки областью 18 стенки нижней части. На внутренней стороне 20 области 14 боковой стенки, обращенной к внутреннему пространству 16 корпуса, предусмотрены продолжающиеся до области 18 стенки нижней части первые теплопередающие ребра 22. На наружной стороне 24 области 14 боковой стенки, обращенной от внутреннего пространства 16 корпуса, предусмотрены точно также продолжающиеся до области 18 стенки нижней части вторые теплопередающие ребра 26.

На точно также примыкающей по оси к области 14 боковой стенки несущей конструктивную группу для сжигания области 28 расположена конструктивная группа 30 камеры горения с корпусом 32 камеры горения и пламенной трубой 34. В предусмотренное в области нижней части корпуса 32 камеры горения пористое средство 36 для испарения через подающий топливо трубопровод 38 подается жидкое топливо. Необходимый для горения воздух подается через вентилятор- нагнетатель 40 воздуха для горения, здесь образованный в виде вентилятора-нагнетателя с боковым каналом, в направлении к корпусу 32 камеры горения. Вентилятор-нагнетатель 40 воздуха для горения точно также расположен в несущей конструктивную группу для сжигания области 28 корпуса 12 теплообменника. Вентилятор-нагнетатель 40 включает электродвигатель 42, который приводит в движение как служащее для транспортировки воздуха для горения рабочее колесо 43, так и служащее для транспортировки нагреваемого воздуха рабочее колесо 44. Наружный корпус 46 окружает область объема подлежащего протеканию нагреваемого воздуха и имеет вблизи рабочего колеса 44 входное отверстие 48 для горячего воздуха. Проходящий через рабочее колесо 44 воздух идет вдоль наружного корпуса 46 в направлении к корпусу 12 теплообменника и обтекает вторые теплопередающие ребра 26, прежде чем выйдет из наружного корпуса 46 через лежащее вблизи области 18 стенки нижней части выходное отверстие 50 для горячего воздуха.

Поданный с помощью вентилятора-нагнетателя 40 воздуха для горения в корпус 32 камеры горения воздух для горения сжигается там с испарившимся из пористого средства 36 испарения топливом. Дымовые газы от сжигания идут вдоль пламенной трубы 34 и попадают во внутреннее пространство 16. Там дымовые газы от сжигания направляются назад вдоль первых теплопередающих ребер 16 в направлении к образованному в патрубке 52 для отвода дымовых газов выпускному отверстию 54 для дымовых газов.

В этом известном обогревателе транспортного средства корпус 12 теплообменника со своей областью 14 боковой стенки, своей областью 18 стенки нижней части и с своей несущей областью 28 для конструктивной группы для сжигания образован в виде единого интегрально включающего эти области конструктивного элемента. Этот созданный со сложной структурой из металлического материала конструктивный элемент изготовлен способом литья, чтобы иметь возможность предусмотреть все особенности структуры.

Задачей настоящего изобретения является создание корпуса теплообменника, в частности, для бензинового обогревателя транспортного средства для нагревания воздуха, который со своей сложной структурой может быть изготовлен простым способом.

Согласно изобретению эта задача решается с помощью корпуса теплообменника, в частности, для бензинового обогревателя транспортного средства для нагревания воздуха, включающего:

- вытянутую в направлении продольной оси корпуса, радиально снаружи окружающую внутреннее пространство корпуса область боковой стенки,

- примыкающую к области боковой стенки в первой осевой концевой области боковой стенки и закрывающую внутреннее пространство корпуса в осевом направлении область стенки нижней части, и

- примыкающую во второй осевой концевой области боковой стенки к области боковой стенки несущую конструктивную группу для сжигания область.

Предложенный в соответствии с изобретением корпус теплообменника включает, по меньшей мере, три части корпуса, причем первая часть корпуса образует в основном область боковой стенки, вторая часть корпуса образует в основном область стенки нижней части и третья область образует в основном несущую конструктивную группу для сжигания область.

По-другому, чем в представленном выше уровне техники, разработанный согласно изобретению корпус теплообменника со своими тремя основными составными частями: областью боковой стенки, областью стенки нижней части и несущей конструктивную группу для сжигания областью образован не как моноблочный конструктивный элемент, а разделен на несколько отдельных частей корпуса. Это позволяет обеспечить подготовку каждой из этих отдельных частей корпуса с предусматриваемой для нее, сравнительно сложной структурой, не принимая во внимание при этом в процессе изготовления особенности структуры других частей корпуса.

Чтобы иметь возможность в области боковой стенки добиться эффективной передачи тепла от проходящих во внутреннем пространстве корпуса дымовых газов от сжигания к обтекающему корпус теплообменника на его наружной стороне несущему тепло средству, в частности, воздуху, предлагается, что на обращенной к внутреннему пространству корпуса внутренней стороне области боковой стенки предусмотрены проходящие в направлении продольной оси корпуса первые теплопередающие ребра, и/или, что на обращенной от внутреннего пространства корпуса наружной стороне области боковой стенки предусмотрены проходящие в направлении продольной оси корпуса вторые теплопередающие ребра, причем, по меньшей мере, часть первых теплопередающих ребер, преимущественно все первые теплопередающие ребра и/или, по меньшей мере часть вторых теплопередающих ребер, преимущественно все вторые теплопередающие ребра в направлении продольной оси корпуса имеют главным образом постоянную геометрию поперечного сечения, в частности, высоту ребра, соответственно толщину ребра.

Для улучшенной передачи тепла при более компактном исполнении дальше согласно изобретению может быть предусмотрено, что область боковой стенки, по меньшей мере, в области продольного распространения предусмотренных на ней теплопередающих ребер в направлении продольной оси корпуса имеет главным образом постоянный радиальный размер и/или толщину стенки.

Для соединения с, по меньшей мере, одной из других частей корпуса в, по меньшей мере, осевой концевой области область боковой стенки может иметь ориентированную радиально внутрь или радиально наружу, преимущественно полностью проходящие по кругу вокруг продольной оси корпуса соединительную поверхность.

Чтобы можно было подготовить по возможности большую поверхность для передачи тепла, дальше предлагается, что при ориентированной радиально внутрь соединительной поверхности в осевой области протяжения соединительной поверхности на наружной стороне области боковой стенки предусмотрены вторые теплопередающие ребра, или при ориентированной радиально наружу поверхности для соединения в осевой области протяжения соединительной поверхности на внутренней стороне области боковой стенки предусмотрены первые теплопередающие ребра.

Первая часть корпуса это преимущественно деталь, получаемая прессованием. С помощью изготовления способом прессования становится возможной подготовка первой части корпуса, то есть главным образом области боковой стенки, с предусматриваемыми в ней особенностями структуры, то есть, например, теплопередающими ребрами на внутренней стороне соответственно на наружной стороне и предварительно также заданными величинами размеров. Конструкция в виде детали, получаемой прессованием, обеспечивает более высокое качество детали, так как в сравнении с деталью, получаемой литьем, в материале конструкции возникает меньше пор, соответственно, усадочных раковин, что, в частности, относительно требуемой для корпуса теплообменника газонепроницаемости имеет существенное значение. Дальше могут отсутствовать необходимые в деталях, получаемых литьем, в принципе обусловленные процессом изготовления, однако, отрицательно сказывающиеся на обтекании и способности передачи тепла уклоны для распалубки.

В предпочтительном благодаря особо простой конструкции исполнении может быть предусмотрено, что вторая часть корпуса включает преимущественно главным образом плоскую, образующую область стенки нижней части пластину.

Так как в предложенной в соответствии с изобретением конструкции область боковой стенки с предусмотренными в ней теплопередающими ребрами может использоваться особенно эффективно для передачи тепла, для дальнейшего упрощения общей конструкции может быть предусмотрено, что на обращенной к внутреннему пространству корпуса внутренней стороне пластины и/или на обращенной от внутреннего пространства корпуса наружной стороне пластины не предусмотрены теплопередающие ребра для передачи тепла.

В радиально наружной краевой области обращенной к внутреннему пространству корпуса внутренней стороне пластина может быть соединена с ориентированной главным образом в направлении продольной оси корпуса торцевой поверхностью области боковой стенки.

В альтернативном, предоставляющем еще увеличенную поверхность для передачи тепла исполнении вторая часть корпуса может включать главным образом куполообразную, образующую область стенки нижней части стенку.

Для дальнейшего улучшения способности передачи тепла предлагается, что на обращенной к внутреннему пространству корпуса внутренней стороне стенки предусмотрены теплопередающие ребра, и/или на обращенной от внутреннего пространства корпуса наружной стороне стенки предусмотрены теплопередающие ребра.

Чтобы по возможности предотвратить нарушение обтекания дымовых газов от сжигания соответственно подлежащего нагреванию средства теплоносителя между первой частью корпуса и второй частью корпуса, предлагается, что предусмотренные на внутренней стороне стенки теплопередающие ребра являются продолжением предусмотренных на внутренней стороне области боковой стенки первых теплопередающих ребер в направлении продольной оси корпуса, и/или, что предусмотренные на наружной стороне стенки теплопередающие ребра являются продолжением предусмотренных на наружной стороне области боковой стенки вторых ребер для передачи тепла в направлении продольной оси корпуса.

Для соединения имеющей куполообразную стенку второй части корпуса с первой частью корпуса предлагается в радиально наружной краевой области стенки предусмотреть ориентированную радиально наружу или радиально внутрь, преимущественно проходящую по кругу вокруг продольной оси корпуса без разрыва соединительную поверхность.

Так как вторая часть корпуса вообще не имеет геометрии, которая могла бы реализоваться изготовлением с помощью прессования, предлагается, что она представляет собой деталь, получаемую штамповкой или вырубкой или деталь, получаемую литьем.

Третья часть корпуса для соединения с первой частью корпуса может иметь в подлежащей соединению с первой частью корпуса соединительной области ориентированную радиально наружу или радиально внутрь, преимущественно главным образом проходящую по кругу вокруг продольной оси корпуса без разрыва соединительную поверхность.

Также в переходе между первой частью корпуса и третьей частью корпуса нарушения относительно обтекания могут предотвращаться благодаря тому, что третья часть корпуса в своей соединительной области имеет боковую стенку, являющуюся продолжением по оси главным образом области боковой стенки, и, что на внутренней стороне боковой стенки соединительной области предусмотрены теплопередающие ребра, причем преимущественно предусмотренные на внутренней стороне боковой стенки соединительной области теплопередающие ребра продолжают предусмотренные на внутренней стороне области боковой стенки первые теплопередающие ребра в направлении продольной оси корпуса.

Для удаления текущего во внутреннем пространстве корпуса дымового газа от сжигания в соединительной области может быть предусмотрено проходящее через боковую стенку выпускное отверстие для дымового газа. Благодаря наличию выпускного отверстия для дымового газа в третьей части корпуса избегается подготовка е подобного рода отверстия в первой части корпуса, что благоприятно сказывается на реализуемости ее изготовления способом прессования.

Дальше третья часть корпуса может включать в радиальной области расширения примыкающую к соединительной области область монтажа с, по меньшей мере, местами смещенную радиально наружу относительно боковой стенки соединительной области боковую стенку.

Так как третья часть корпуса не имеет вообще реализуемой способом прессования структуры, дальше предлагается, что она будет представлять собой деталь, получаемую литьем.

Чтобы реализовать прочное, однако, тем не менее, газонепроницаемое соединение между различными частями корпуса, предлагается, первую часть корпуса соединять со второй частью корпуса и/или третьей частью корпуса с помощью лучевой сварки, преимущественно электроннолучевой сварки. Для изготовления неразъемного соединения могут применяться и другие способы, как, например, лазерная сварка или пайка.

Дальше изобретение относится к обогревателю транспортного средства, включающему выполненный согласно изобретению корпус теплообменника, причем в несущей конструктивную группу для сжигания области расположен вентилятор-нагнетатель воздуха для горения и/или конструктивная группа камеры горения.

Ниже изобретение описывается подробно со ссылкой на прилагаемые фигуры. Где показывают:

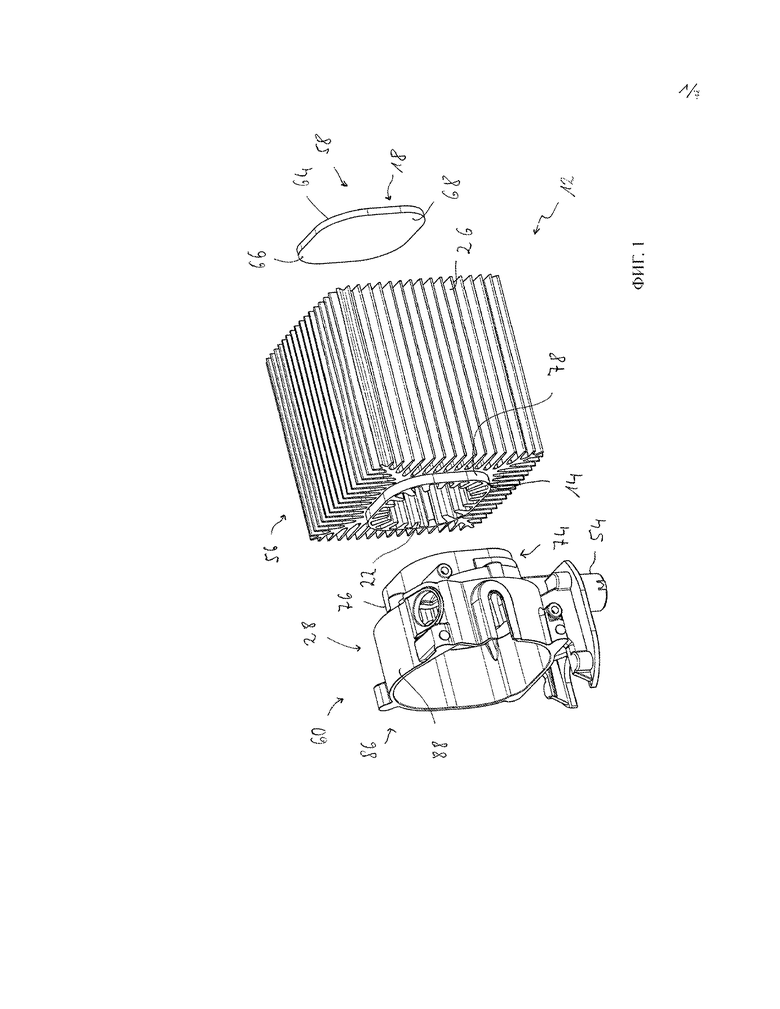

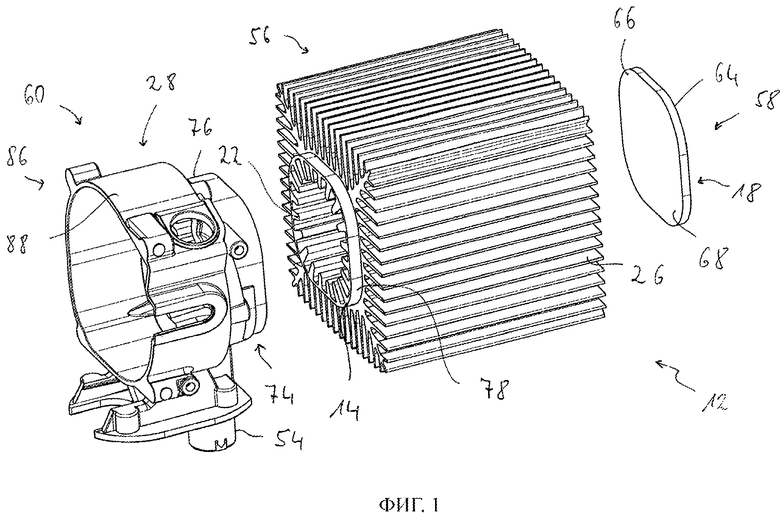

фиг. 1 - перспективное объемное изображение с пространственным разделением деталей сформированного из трех частей корпуса теплообменника;

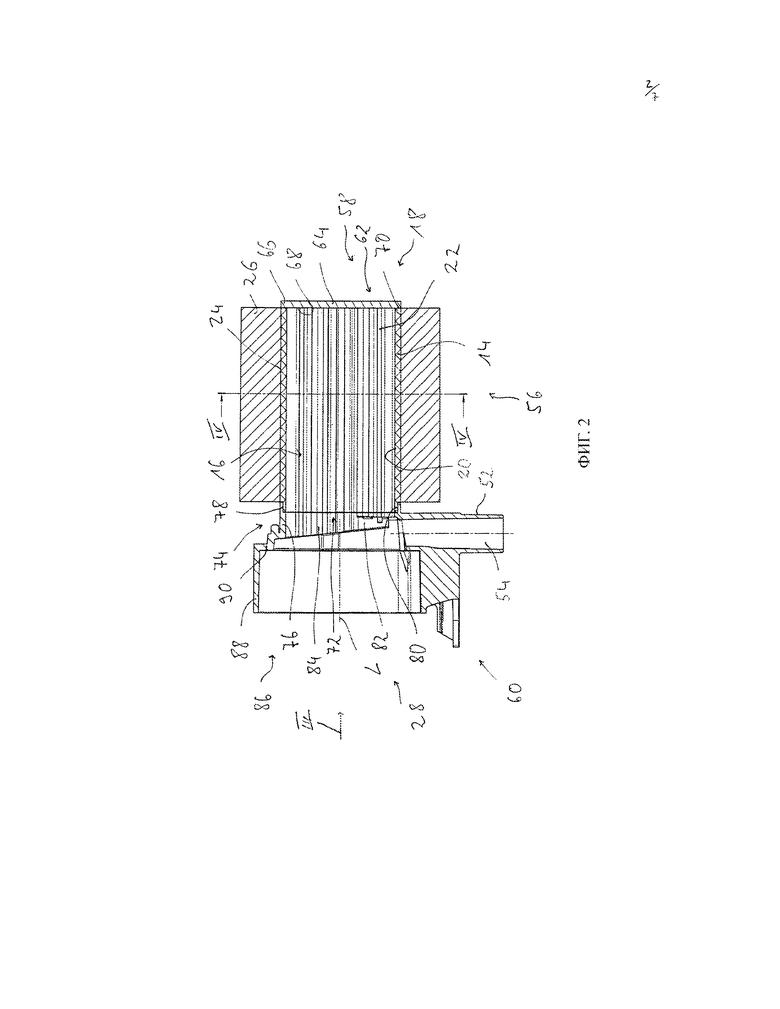

фиг. 2 - изображение продольного разреза теплообменника из фиг. 1, разрезанного вдоль линии II-II на фиг. 3;

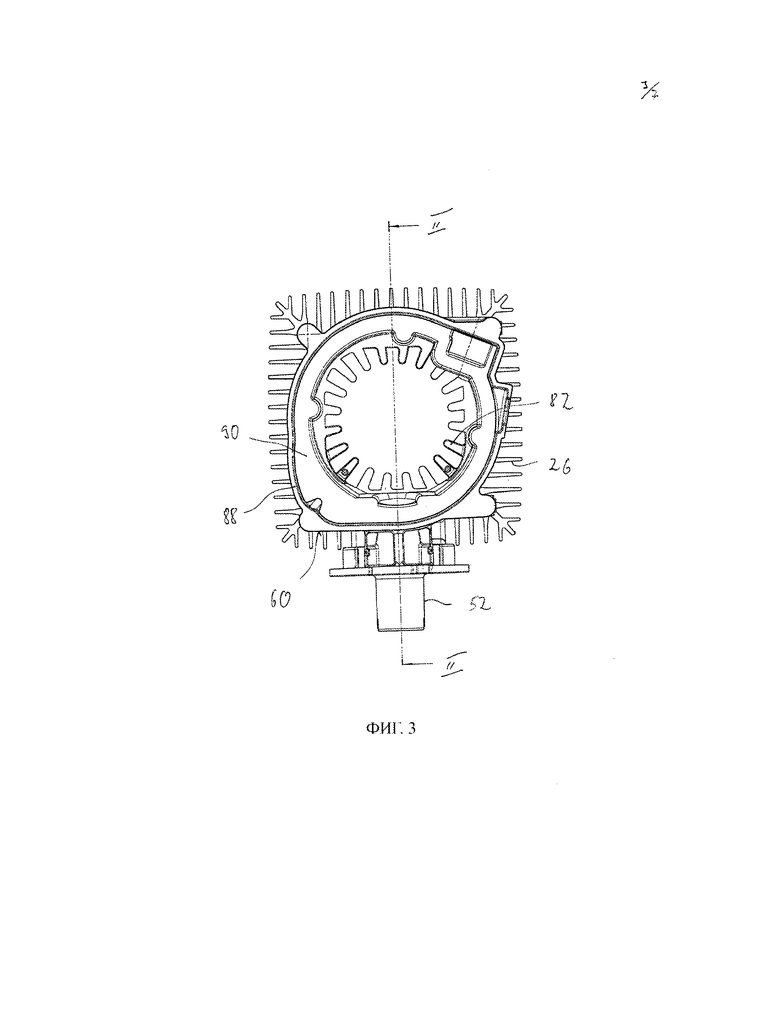

фиг. 3 - вид по оси теплообменника из фиг. 2 в направлении взгляда III на фиг. 2;

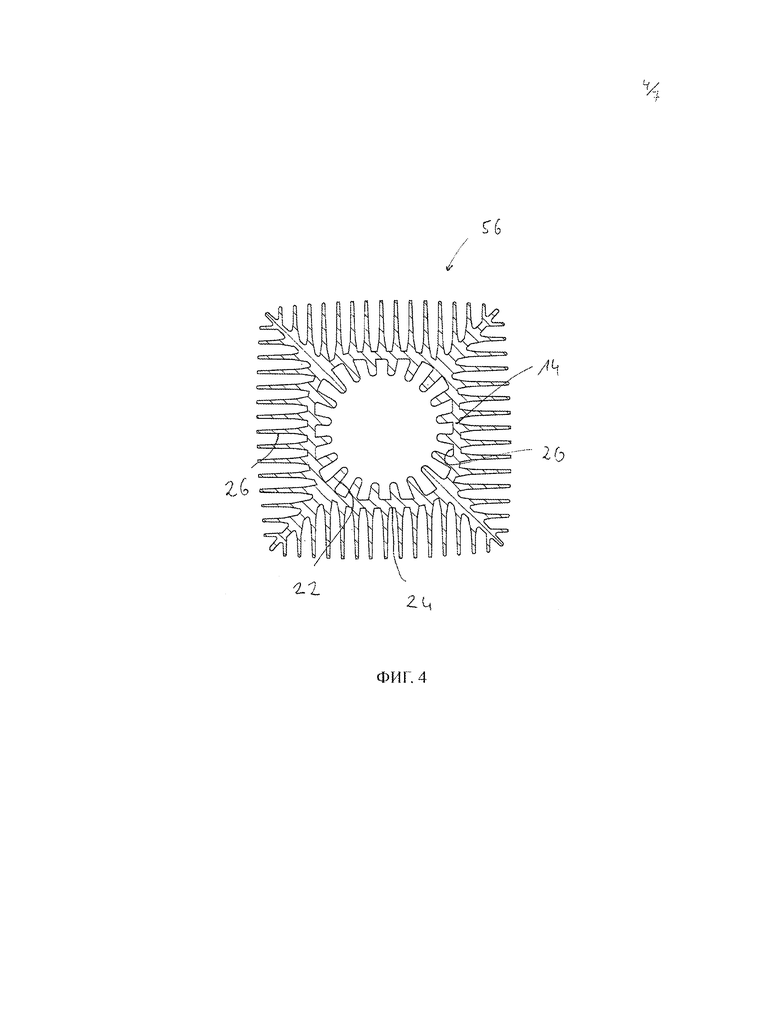

фиг. 4 - изображение поперечного сечения теплообменника на фиг. 1, разрез вдоль линии IV-IV на фиг. 2;

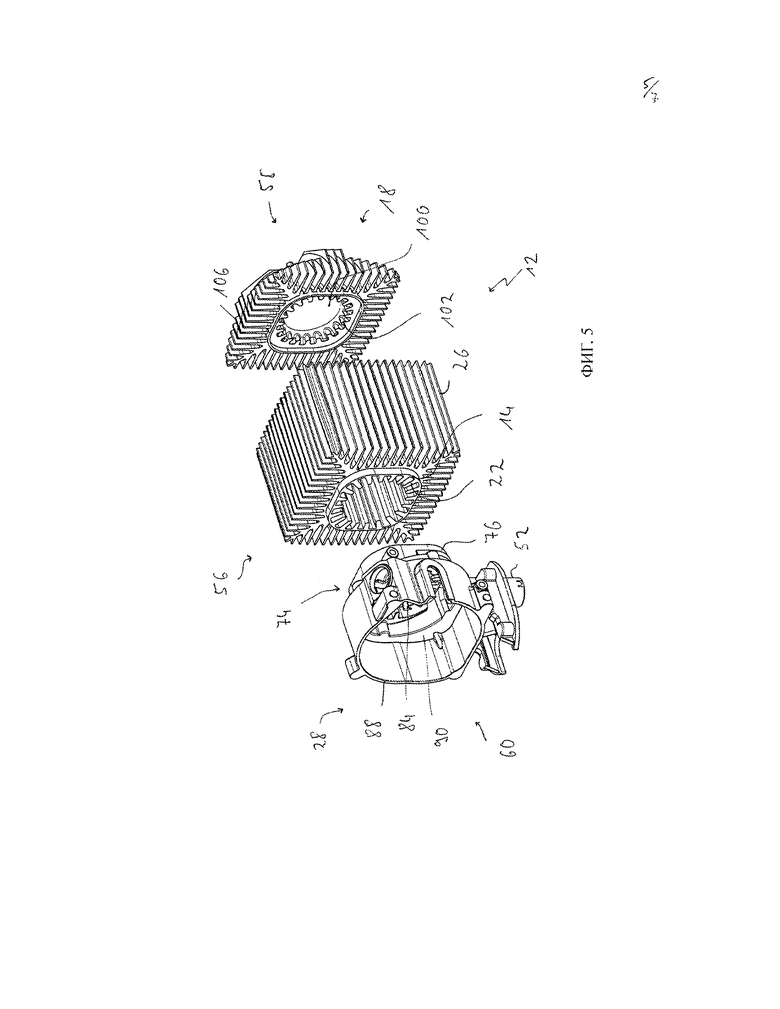

фиг. 5 - соответствующее фиг. 1 перспективное объемное изображение с пространственным разделением деталей альтернативного вида исполнения теплообменника с тремя частями корпуса;

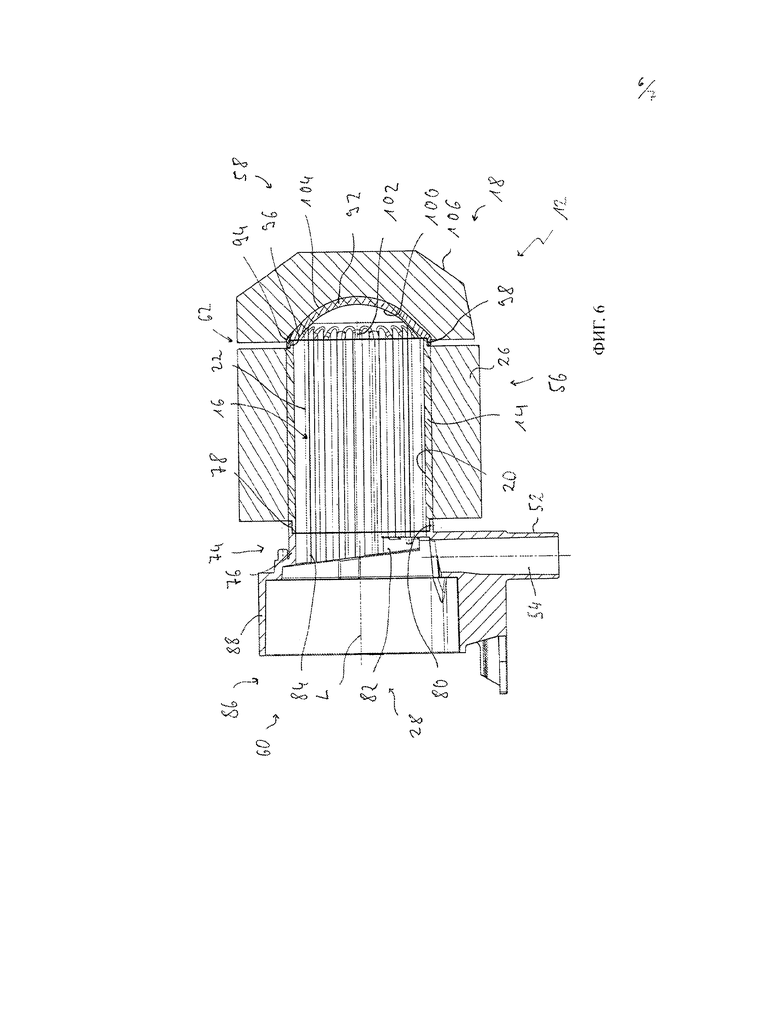

фиг. 6 - соответствующее фиг. 2 изображение продольного разреза теплообменника из фиг. 5;

фиг. 7 - известный из уровня техники обогреватель транспортного средства.

Прежде чем ниже будут описаны со ссылкой на фиг. 1-6 различные формы исполнения корпуса теплообменника, следует отметить, что подобного рода теплообменник может устанавливаться в обогревателе транспортного средства для нагревания воздуха, как это представлено, например, на фиг. 7. В нижеследующем описании разработанного согласно изобретению корпуса теплообменника компонентам соответственно областям, которые соответствуют уже описанным выше со ссылкой на уровень техники компонентам соответственно областям, присвоены одинаковые ссылочные позиции.

Фиг. 1-4 представляют первую форму осуществления корпуса 12 теплообменника. Этот корпус 12 теплообменника образован из трех частей 56, 58, 60 корпуса. Эти три части 56, 58, 60 корпуса представляют отдельно друг от друга изготовленные детали, которые соединяются друг с другом с образованием конструкции корпуса 12 теплообменника.

Первая часть 56 корпуса включает главным образом вытянутую в направлении продольной оси (L) корпуса область 14 боковой стенки, которая имеет в основном цилиндрическую структуру, то есть во всех продольных областях имеет в основном одинаковое радиальное определение размеров и одинаковую толщину стенки относительно продольной оси L корпуса. Преимущественно первая часть 56 корпуса изготавливается способом прессования, так что, в частности, также ее длина в направлении продольной оси L корпуса простым способом может подгоняться к различным конструктивным размерам подлежащего сборке корпуса 12 теплообменника.

На внутренней стороне 20 радиально снаружи закрывающей обтекаемое дымовыми газами от сжигания внутреннее пространство 16 области 14 боковой стенки предусмотрены вытянутые в направлении продольной оси L корпуса первые теплопередающие ребра 22. На обращенной от внутреннего пространства 16 корпуса наружной стороне 24 предусмотрены точно также вытянутые в направлении продольной оси L корпуса вторые теплопередающие ребра 26. Как первые 22, так и вторые 26 теплопередающие ребра имеют в направлении продольной оси L корпуса в основном постоянную высоту Н ребер, причем, как показано на фиг. 4, предусмотренные в различных боковых областях ребра 22 соответственно ребра 26 могут иметь различные друг к другу высоты ребер и различные структуры ребер. Так как ребра 22, 26 имеют в продольном направлении L соответственно в основном постоянный профиль поперечного сечения, эти ребра 22, 26 также простым способом могут быть изготовлены способом прессования.

В первой осевой концевой области 62 первой части 56 корпуса, соответственно в области 14 боковой стенки, внутреннее пространство 16 корпуса закрыто с помощью образованной в этом примере исполнения в основной плоской пластиной второй частью 58 корпуса. Эта, например, образованная в виде детали, получаемой штамповкой из листового материал, вторая часть 58 корпуса в радиально наружной краевой области 66 своей обращенной к внутреннему пространству 16 корпуса внутренней стороной 68 может прилегать к ориентированной главным образом в направлении продольной оси L корпуса, кольцеобразной торцевой поверхности 70 области 14 боковой стенки и в этой области может быть соединена неразъемным способом, преимущественно с помощью лучевой сварки, например, электронно-лучевой сварки, с областью 14 боковой стенки.

Так как образованная пластиной 64 вторая часть 58 корпуса, образующая область 18 нижней стенки в этом примере исполнения не имеет никаких сложных особенностей структуры, как, например, предусмотренных на ней теплопередающих ребер, она может изготавливаться особо простым и благоприятным в отношении стоимости способом. Дальше при максимально возможной осевой конструктивной длине области 14 боковой стенки, то есть первой части 56 корпуса, общая конструктивная длина корпуса 10 теплообменника сохраняется компактной.

Во второй осевой концевой области 72 первая часть 56 корпуса соединена с образующей несущую конструктивную группу для сжигания область 28 третьей частью 60 корпуса. Для этого третья часть 60 корпуса имеет соединительную область 74 с боковой стенкой 76, которая имеет такие размеры, что она по оси является продолжением области 14 боковой стенки. Область14 боковой стенки имеет в этой второй осевой концевой области 72 ориентированную радиально наружу, проходящую без разрыва по кругу вокруг продольной оси L корпуса соединительную поверхность 78. Она может быть образована, например, посредством того, что в этой продольной области первой части 56 корпуса с помощью обработки со снятием материала снимается продольный участок вторых теплопередающих ребер 26 и также радиально наружная область области 14 боковой стенки. На боковой стенке 76 соединительной области 74 третьей части 60 корпуса образована проходящая по кругу без разрыва в направлении окружности вокруг продольной оси L корпуса соединительная поверхность 80, которая плотно подогнана к соединительной поверхности 78 и расположена радиально напротив во второй осевой концевой области 72 боковой стенки 14. В зоне этих обеих радиально противолежащих друг другу соединительных поверхностей 78, 80 обе части 56, 60 корпуса соединены неразъемным способом, преимущественно с помощью лучевой сварки, например, электронно-лучевой сварки. Точно также как в первой осевой концевой области 62 может реализоваться проходящее по кругу без разрыва вокруг продольной оси L газонепроницаемое соединение двух соответственно прилегающих друг к другу частей корпуса.

В соединительной области 74 третьей части 60 корпуса на обращенной к внутреннему пространству 16 корпуса внутренней стороне 82 боковой стенки 76 предусмотрены теплопередающие ребра 84. Преимущественно число этих теплопередающих ребер 84 соответствует числу первых теплопередающих ребер 72 на внутренней стороне боковой стенки 14, и теплопередающие ребра 84 или, по меньшей мере, часть теплопередающих ребер 84 на боковой стенке 76 позиционирована так, что эти теплопередающие ребра 84 являются продолжением теплопередающих ребер 22 на внутренней стороне 20 области 14 боковой стенки в направлении продольной оси L корпуса. Так как преимущественно теплопередающие ребра 84 и первые теплопередающие ребра 22 имеют идентичные друг другу профили поперечного сечения, по меньшей мере, в их прилегающих друг к другу концевых областях обеспечивается в основном бесступенчатый переход между первой частью 56 корпуса и третьей частью 60 корпуса, так что в этой зоне примыкания не возникает никакого нарушения течения дымовых газов.

Третья часть 60 корпуса имеет область 86 монтажа с боковой стенкой 88, расположенной со смещением радиально наружу относительно боковой стенки 76 соединительной области 74 и в ступенчато образованной радиальной области 90 расширения примыкает к ней.

В третьей части 60 корпуса в зоне ее соединительной области 74 соответственно боковой стенки 76 предусмотрен проходящий радиально наружу патрубок 52 для дымовых газов с образованным в нем и открытым в направлении к внутреннему пространству 16 корпуса выпускным отверстием 54 для дымовых газов. Так как третья часть 60 корпуса с патрубком 52 для дымовых газов имеет сравнительно сложную структуру, которая со всеми ее особенностями структуры не может быть изготовлена способом прессования, эта третья часть 60 корпуса образуется преимущественно в виде детали, получаемой литьем, причем, например, для третьей части 60 корпуса может применяться одинаковый формирующий материал, что и для первой части 56 корпуса, например, алюминий или содержащий алюминий сплав. Также вторая часть 58 корпуса может быть выполнена из одинакового формирующего материала, что и первая часть 56 корпуса, соответственно третья часть 58 корпуса.

Представленная на фиг. 5 и 6 форма исполнения корпуса 10 теплообменника отличается от описанной со ссылкой на фиг. 1-4 формы исполнения главным образом конструкцией второй части 58 корпуса. Она выполнена с куполообразной и выпуклой наружу относительно внутреннего пространства 16 корпуса стенкой 92. В радиально наружной краевой области 94 эта стенка имеет ориентированную радиально внутрь и без разрыва проходящую по кругу вокруг продольной оси L корпуса соединительную поверхность 96. В первой осевой концевой области 62 первой части 56 корпуса в привязке к этой ориентированной радиально внутрь соединительной поверхности 96, подобно как во второй осевой концевой области 72, предусмотрена ориентированная радиально наружу соединительная поверхность 98. Она может, подобно как во второй осевой концевой области, подготавливаться с помощью того, что в этой продольной зоне убираются предусмотренные на наружной стороне 24 вторые теплопередающие ребра 26 соответственно радиально наружная область области 14 боковой стенки. В области этих расположенных напротив друг друга с плотной подгонкой, соответственно прилегающих друг к другу соединительных поверхностей 96, 98 обе части 56, 58 корпуса неразъемным способом по всему периметру газонепроницаемо соединены друг с другом преимущественно с помощью лучевой сварки, как например, электронно-лучевая сварка.

На обращенной к внутреннему пространству 16 корпуса внутренней стороне стенки 92 в привязке к первым теплопередающим ребрам 22 на внутренней стороне 20 области 14 боковой стенки предусмотрены теплопередающие ребра 102. По меньшей мере, часть их, преимущественно все теплопередающие ребра 102 позиционированы и/или определены с размерами так, что они бесступенчато являются продолжением первых теплопередающих ребер 22 на внутренней стороне 20 области 14 боковой стенки. Таким образом, и в этой области, в которой обе части 56, 58 корпуса прилегают друг к другу, не нарушается поток дымовых газов во внутреннем пространстве 16 корпуса при переходе от теплопередающих ребер 102 к первым теплопередающим ребрам 22.

На обращенной от внутреннего пространства 16 корпуса наружной стороне 104 стенки 92 второй части 58 корпуса предусмотрены теплопередающие ребра 106. Они преимущественно расположены, соответственно имеют такие размеры, что, по меньшей мере, часть их, преимущественно все теплопередающие ребра 106 главным образом бесступенчато являются продолжением вторых теплопередающих ребер 26 на наружной стороне 24 области 14 боковой стенки. Таким образом не нарушается поток воздуха на наружной стороне корпуса 10 теплообменника в области прилегания обеих частей 56, 58 корпуса друг к другу. При этом на фиг. 6 видно, что в переходе от вторых теплопередающих ребер 26 к теплопередающим ребрам 106 на стенке 92 может иметься щелеобразное промежуточное пространство, образованное продольной областью, в которой обе соединительные поверхности 96, 98 перекрывают друг друга. Чтобы избежать этого щелеобразного промежуточного пространства, предусмотренные на наружной стороне стенки 92 теплопередающие ребра 106 могли бы идти в направлении продольной оси L корпуса до той самой области стенки 92, в которой подготовлена ориентированная радиально внутрь соединительная поверхность 96.

Поскольку представленная на фиг. 5 и 6 вторая часть 58 корпуса имеет сравнительно сложную, не изготовляемую способом прессования геометрию, также и она изготавливается преимущественно в виде литой детали способом литья, причем и здесь в конструкции может применяться одинаковый материал, что и для первой части 56 корпуса соответственно третьей части 60 корпуса.

С описанной выше состоящей из нескольких частей конструкции корпуса теплообменника становится возможным изготовление каждой из частей корпуса с оптимальными для нее геометрией и структурой в отдельном производственном процессе. Так как, в частности, первая часть корпуса разработана так, что она имеет по своей общей осевой длине главным образом постоянную геометрию поперечного сечения, эта первая часть корпуса может изготавливаться способом прессования, что ведет к лучшему качеству материала и предотвращает устройство уклонов для распалубки. Только в тех самых осевых концевых областях, где из условия конструкции соответственно прилегающей части корпуса образована радиально ориентированная соединительная поверхность, нужна механическая соответственно связанная со снятием стружки дополнительная обработка подобного рода получаемой прессованием детали, чтобы образовать необходимую для создания сварного соединения поверхность. Так как первая деталь корпуса может быть образована в виде получаемой прессованием детали, она простым способом может подгоняться к различным размерам подлежащего сборке корпуса теплообменника, посредством того, что соответственно замеренный участок длины отделяется от изготовленной способом прессования заготовки. Поскольку уклоны для распалубки отсутствуют, область боковой стенки имеет во всех осевых областях одинаковое радиальное расстояние к пламенной трубе, что благоприятно для потока дымовых газов и улучшает теплопередачу.

Также подлежащие соединению с подобного рода первой частью корпуса другие части корпуса, которые, поскольку их сложная геометрия требует этого, могут быть изготовлены в виде деталей, получаемых литьем под давлением, и могут подбираться с согласованием со структурой соответственно подлежащего сборке корпуса теплообменника, так что в конечном счете может подготавливаться модульная система, в которой для различных типов обогревателей, например, также различные третьи части корпуса с соответственно сформированными несущими конструктивную группу для сжигания областями могут комбинироваться с имеющими различные размеры первыми частями корпуса соответственно также различно оформленными вторыми частями корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОГРЕВАТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2720747C1 |

| ОБОГРЕВАТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2680549C1 |

| УЗЕЛ КАМЕРЫ СГОРАНИЯ | 2018 |

|

RU2705876C1 |

| НАГРЕВАТЕЛЬНЫЙ ПРИБОР ДЛЯ АВТОМОБИЛЯ | 2012 |

|

RU2514944C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2692195C1 |

| ТЕПЛООБМЕННИК ДЛЯ МОБИЛЬНОГО ОТОПИТЕЛЬНОГО УСТРОЙСТВА АВТОМОБИЛЯ | 2010 |

|

RU2523866C2 |

| ОТОПИТЕЛЬ, В ЧАСТНОСТИ, ДЛЯ АВТОМОБИЛЯ | 2005 |

|

RU2290327C1 |

| СПОСОБ ПОДОГРЕВА ВОДЫ ДЛЯ ОТОПЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336466C2 |

| ТЕПЛООБМЕННИК СЖАТОГО ВОЗДУХА, УСТАНОВКА ОСУШЕНИЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО ТЕПЛООБМЕННИКА И СИСТЕМА ОСУШЕНИЯ, СНАБЖЕННАЯ УСТАНОВКОЙ ОСУШЕНИЯ | 2018 |

|

RU2759885C2 |

| ОТОПИТЕЛЬНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2686414C1 |

Изобретение относится к теплотехнике и может быть использовано в теплообменниках обогревателей транспортных средств. Корпус теплообменника, в частности, для бензинового обогревателя транспортного средства для нагревания воздуха, включающий: вытянутую в направлении продольной оси (L) корпуса, радиально снаружи окружающую внутреннее пространство (16) корпуса область (14) боковой стенки, примыкающую к области (14) боковой стенки в направлении первой осевой концевой области (62) области (14) боковой стенки и закрывающую внутреннее пространство (16) корпуса в осевом направлении область (18) стенки нижней части, примыкающую к области (14) боковой стенки во второй осевой концевой области (72) области (14) боковой стенки несущую конструктивную группу для сжигания область (28), при этом корпус (12) теплообменника включает по меньшей мере три части (56, 58, 60) корпуса, причем первая часть (56) корпуса образует главным образом область (14) боковой стенки, вторая часть (58) корпуса образует главным образом область (18) стенки нижней части и третья часть (60) корпуса образует главным образом несущую конструктивную группу для сжигания область (28). 2 н. и 13 з.п. ф-лы, 7 ил.

1. Корпус теплообменника, в частности, для бензинового обогревателя транспортного средства для нагревания воздуха, включающий:

- вытянутую в направлении продольной оси (L) корпуса, радиально снаружи окружающую внутреннее пространство (16) корпуса область (14) боковой стенки,

- примыкающую к области (14) боковой стенки в первой осевой концевой области (62) области (14) боковой стенки и закрывающую внутреннее пространство (16) корпуса в осевом направлении область (18) стенки нижней части,

- примыкающую к области (14) боковой стенки во второй осевой концевой области (72) области (14) боковой стенки несущую конструктивную группу для сжигания область (28),

отличающийся тем, что корпус (12) теплообменника включает по меньшей мере три части (56, 58, 60) корпуса, причем первая часть (56) корпуса образует в основном область (14) боковой стенки, вторая часть (58) корпуса - область (18) стенки нижней части и третья часть (60) корпуса - несущую конструктивную группу для сжигания область (28).

2. Корпус теплообменника по п. 1, отличающийся тем, что на обращенной к внутреннему пространству (16) корпуса внутренней стороне (20) области (14) боковой стенки предусмотрены проходящие в направлении продольной оси (L) корпуса первые теплопередающие ребра (22) и/или на обращенной от внутреннего пространства (16) корпуса наружной стороне (24) области (14) боковой стенки предусмотрены проходящие в направлении продольной оси (L) корпуса вторые теплопередающие ребра (26), причем по меньшей мере одна часть первых теплопередающих ребер (22), преимущественно все первые теплопередающие ребра (22), и/или по меньшей мере одна часть вторых теплопередающих ребер (26), преимущественно все вторые теплопередающие ребра (26), имеют в направлении продольной оси (L) корпуса в основном постоянную геометрию поперечного сечения, причем, преимущественно, область (14) боковой стенки по меньшей мере в области протяжения предусмотренных на ней теплопередающих ребер (22, 26) в направлении продольной оси (L) корпуса имеет в основном постоянный радиальный размер и/или толщину стенки.

3. Корпус теплообменника по п. 1 или 2, отличающийся тем, что по меньшей мере в одной осевой концевой области (62, 72) область (14) боковой стенки имеет ориентированную радиально внутрь или радиально наружу, преимущественно в основном полностью проходящую по кругу вокруг продольной оси (L) корпуса соединительную поверхность (78, 98).

4. Корпус теплообменника по п. 2 или 3, отличающийся тем, что при радиально внутрь ориентированной соединительной поверхности в осевом протяжении соединительной поверхности на наружной стороне области боковой стенки предусмотрены вторые теплопередающие ребра или при радиально наружу ориентированной соединительной поверхности (78, 98) в осевом протяжении соединительной поверхности (78, 98) на внутренней стороне (20) области (14) боковой стенки предусмотрены первые теплопередающие ребра (22).

5. Корпус теплообменника по любому из пп. 1-4, отличающийся тем, что первая часть (56) корпуса является деталью, изготовленной прессованием, и/или вторая деталь (58) корпуса включает преимущественно в основном плоскую, представляющую собой область (18) стенки нижней части пластину (64).

6. Корпус теплообменника по п. 5, отличающийся тем, что на обращенной к внутреннему пространству (16) корпуса внутренней стороне (68) пластины (64) и/или на обращенной от внутреннего пространства (16) корпуса наружной стороне пластины (64) не предусмотрены теплопередающие ребра и/или в радиально наружной краевой области (66) обращенной к внутреннему пространству (16) корпуса внутренней стороной (68) пластина (64) соединена с ориентированной в основном в направлении продольной оси (L) корпуса торцевой поверхностью (70) области (14) боковой стенки.

7. Корпус теплообменника по любому из пп. 1-5, отличающийся тем, что вторая часть (58) корпуса включает в основном куполообразную, образующую область (18) стенки нижней части стенку (92), причем на обращенной к внутреннему пространству (16) корпуса внутренней стороне (100) стенки (92) предусмотрены теплопередающие ребра (102) и/или на обращенной от внутреннего пространства (16) корпуса наружной стороне (104) стенки (92) предусмотрены теплопередающие ребра (106).

8. Корпус теплообменника по п. 2 или 7, отличающийся тем, что предусмотренные на внутренней стороне (100) стенки (92) теплопередающие ребра (102) являются продолжением предусмотренных на внутренней стороне (20) области (14) боковой стенки первых теплопередающих ребер (22) в направлении продольной оси (L) корпуса и/или предусмотренные на наружной стороне (104) стенки (92) теплопередающие ребра (106) являются продолжением предусмотренных на наружной стороне (24) области (14) боковой стенки вторых теплопередающих ребер (26) в направлении продольной оси (L) корпуса.

9. Корпус теплообменника по любому из пп. 6-8, отличающийся тем, что в радиально наружной краевой области (94) стенки (92) предусмотрена ориентированная радиально наружу или радиально внутрь, преимущественно без разрыва проходящая по кругу вокруг продольной оси (L) корпуса соединительная поверхность (96).

10. Корпус теплообменника по любому из пп. 1-9, отличающийся тем, что вторая часть (58) корпуса является деталью, изготовленной штамповкой или вырубкой, или деталью, изготовленной литьем, и/или что третья часть (60) корпуса в подлежащей соединению с первой частью (56) корпуса соединительной области (74) имеет ориентированную радиально наружу или радиально внутрь, преимущественно главным образом без разрыва идущую по кругу вокруг продольной оси (L) корпуса соединительную поверхность (80).

11. Корпус теплообменника по п. 10, отличающийся тем, что третья часть (60) корпуса в своей соединительной области (74) имеет боковую стенку (76), являющуюся продолжением по оси главным образом области (14) боковой стенки, а на внутренней стороне (82) боковой стенки (76) соединительной области (74) предусмотрены теплопередающие ребра (84).

12. Корпус теплообменника по п. 2 или 11, отличающийся тем, что предусмотренные на внутренней стороне (82) боковой стенки (76) соединительной области (74) теплопередающие ребра (84) являются продолжением предусмотренных на внутренней стороне (20) области (14) боковой стенки первых теплопередающих ребер (22) в направлении продольной оси (L) корпуса.

13. Корпус теплообменника по п. 11 или 12, отличающийся тем, что в соединительной области (74) предусмотрено проходящее сквозь боковую стенку (76) выпускное отверстие (54) для дымовых газов и/или третья часть (60) корпуса включает примыкающую в радиальной области (90) расширения к соединительной области (74) область (86) для монтажа с по меньшей мере местами радиально наружу смещенной относительно боковой стенки (76) соединительной области (74) боковой стенкой (88).

14. Корпус теплообменника по любому из пп. 1-13, отличающийся тем, что третья часть (60) корпуса является деталью, изготовленной с помощью литья, и/или первая часть (56) корпуса соединена со второй частью (58) корпуса и/или третьей частью (60) корпуса с помощью лучевой сварки, преимущественно электронно-лучевой сварки.

15. Обогреватель транспортного средства, включающий корпус (10) теплообменника по любому из пп. 1-14, причем в несущей конструктивную группу для сжигания области (28) расположен вентилятор-нагнетатель воздуха, необходимого для сгорания, и/или конструктивная группа камеры сгорания.

| DE 102011081457 A1, 28.02.2013 | |||

| DE 10146610 A1, 24.04.2003 | |||

| US 2008128525 A1, 05.06.2008 | |||

| US 2013015255 A1, 17.01.2013 | |||

| ТЕПЛООБМЕННИК, В ЧАСТНОСТИ, ДЛЯ ТОПЛИВНОГО ОТОПИТЕЛЬНОГО УСТРОЙСТВА ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2585692C2 |

Авторы

Даты

2018-11-21—Публикация

2017-12-26—Подача