Область техники, к которой относится изобретение

Настоящее изобретение относится к узлу испарителя и устройствам, содержащим узел испарителя.

Уровень техники

Устройства, такие как е-сигарета (электронная сигарета) могут содержать узел, обеспечивающий образование аэрозоля, который затем вдыхается курильщиком. Аэрозоль может быть образован за счет испарения (превращения в пар) подходящей жидкости. Испаренная жидкость в результате образует аэрозоль, который затем вдыхается курильщиком. Аэрозоль может быть также получен с помощью механического средства, например, с помощью пьезоэлектрического распылителя, или с помощью нагревателя. Один пример устройства, содержащего испаритель, описан в патентном документе WO 2010/045671. В этом устройстве испаритель может иметь контакт с резервуаром для жидкости посредством верхней основной поверхности испарителя.

Сущность изобретения

В соответствии с первым аспектом раскрыт узел испарителя (узел испарения), содержащий испаритель и матрицу, подходящую для удерживания испаряемой жидкости, при этом испаритель содержит первую и вторую поверхность, образующие общее ребро, причем первая поверхность имеет большую площадь поверхности, чем вторая поверхность; испаритель контактирует с матрицей посредством второй поверхности.

В соответствии со вторым аспектом раскрыто устройство, такое как е-сигарета, содержащее узел испарителя согласно указанному первому аспекту.

Согласно другому основному аспекту раскрыт узел испарителя, содержащий испаритель, в который подлежащая испарению жидкость может поступать в направлении, по существу перпендикулярном продольной оси испарителя.

Приведенное ниже описание настоящего изобретения можно применить к любому из вышеуказанных аспектов, и любое раскрытие не следует рассматривать как ограниченное аспектом или воплощением, описанным именно в этом разделе.

Узел испарителя

Описанный здесь узел испарителя содержит испаритель и матрицу, способную удерживать подлежащую испарению жидкость.

Испаритель генерирует пар при испарении жидкости, удерживаемой в матрице. Это испарение осуществляется с помощью нагревания. Поэтому испаритель может быть взаимозаменяемым образом назван также нагревателем или дистиллером. Следует понимать, что последующее образование аэрозоля из полученного пара является результатом конденсации пара. В результате испаритель может быть также назван аэрозоль-образующим элементом.

Испаритель обычно имеет трехмерное исполнение, содержащее, по меньшей мере, первую и вторую поверхности. Первая и вторая поверхности образуют общее ребро. Другими словами, первая поверхность и вторая поверхность расположены таким образом, что они имеют общее ребро. При этом первая поверхность и вторая поверхность могут быть по существу перпендикулярны друг другу. Однако возможно, что угол, образованный между этими двумя поверхностями, составляет больше или меньше 90°.

Указание поверхности в настоящем изобретении относится к участку испарителя, ограниченному одной или большим числом ребер. Например, если испаритель по существу форму прямоугольного параллелепипеда, первая поверхность и вторая поверхность образуют общее ребро, при этом первая и вторая поверхности перпендикулярны друг другу. Если испаритель выполнен по существу кольцевым (подобным диску), он имеет первую поверхность, ограниченную круговым ребром, при этом указанное ребро является общим со второй поверхностью, которая проходит под углом относительно первой поверхности (например, 90°) и вокруг диска.

В отношении термина «ребро» следует отметить, что этот термин охватывает скругленные или скошенные ребра, а также иные профили, которые сопрягают две поверхности.

Площадь первой поверхности больше, чем площадь второй поверхности. В этой связи следует понимать, что первая поверхность обычно образует верхнюю внешнюю поверхность испарителя (или нижнюю внешнюю поверхность, в зависимости от ориентации испарителя), а вторая поверхность, может, следовательно, образовать или боковую внешнюю поверхность или торцевую внешнюю поверхность испарителя. Конкретная форма испарителя не является особо ограниченной, и возможны различные формы выполнения, при условии, что первая поверхность и вторая поверхность образуют общее ребро, и площадь первой поверхности больше площади второй поверхности. В одном воплощении испаритель выполнен пластинчатым. В одном воплощении испаритель имеет плоскую поверхность. Другие примеры подходящих форм и конфигураций испарителя описаны ниже.

Сам испаритель может быть изготовлен из материала, образующего капиллярную структуру. Благодаря этому и в результате контактирования с матрицей, содержащей испаряемую жидкость, капиллярная структура служит для распределения подлежащей испарению жидкости по всему испарителю. Соответственно, капиллярная структура может проходить по всему испарителю. В качестве альтернативы, возможно, чтобы капиллярная структура была ограничена определенными участками испарителя.

Капиллярная структура испарителя может быть открытой (доступной снаружи), по меньшей мере, на одной поверхности испарителя. Иными словами, капиллярная структура проходит до внешней поверхности испарителя. Там, где капиллярная структура открыта на поверхности испарителя и контактирует с матрицей, она обеспечивает отвод жидкости из матрицы в испаритель. Таким образом, в одном воплощении капиллярная структура испарителя открыта, по меньшей мере, на одной поверхности испарителя, в частности, на второй поверхности, или любой поверхности, образующей с первой поверхностью общее ребро. Капиллярная структура может быть открытой на всех поверхностях испарителя. В одном воплощении капиллярная структура испарителя открыта, по меньшей мере, на указанной второй поверхности испарителя. В предпочтительном воплощении капиллярная структура испарителя открыта, по меньшей мере, на первой и второй поверхностях испарителя. В другом предпочтительном воплощении капиллярная структура испарителя открыта на всех поверхностях испарителя.

В тех случаях, когда капиллярная структура испарителя открыта на двух и более поверхностях испарителя, в частности, на первой и второй поверхностях, жидкость отводится из матрицы благодаря капиллярному эффекту и испаряется с помощью испарителя. В этой связи следует понимать, что размеры капиллярных пор в испарителе будут выбраны такими, чтобы обеспечить возможность всасывания жидкость из матрицы. Испаренная жидкость выходит из испарителя через участок капиллярной структуры, который открыт для доступа снаружи. Следует понимать, что капиллярная структура второй поверхности, даже если она открыта, контактирует с матрицей. Соответственно, испаренная жидкость выходит из испарителя через такие участки, где капиллярная структура доступна и открыта в местную окружающую среду, в частности, в камеру устройства, в состав которого включен узел испарителя. При этом «открытая (доступная)» структура в контексте настоящего описания не означает, что поверхность с открытой капиллярной структурой не может находиться в контакте с элементом конструкции, иным, чем испаритель, например, с матрицей. Напротив, «открытая (доступная)» относится к капиллярной структуре, проходящей до внешней границы испарителя так, что в результате жидкость может всасываться из внешнего источника (например, матрицы) в испаритель через капиллярную структуру. Если капиллярная структура продолжается до внешней поверхности испарителя (рассматривая только испаритель), можно считать, что капиллярная структура выполнена открытой на этой поверхности.

В определенных случаях, по меньшей мере, одна из поверхностей испарителя не имеет открытой наружу капиллярной структуры. Это может быть обусловлено тем, что рассматриваемая поверхность не содержит капиллярную структуру, или тем, что капиллярная структура этой поверхности была полностью или частично покрыта другим элементом испарителя. За счет ограничения действия капиллярной структуры (или её части) на отдельных участках поверхностей испарителя распределение испаренной жидкости можно сосредоточить на определенных участках, что приводит к образованию участков с увеличенной плотностью пара и может быть выгодным.

Испаритель может иметь любую одну из следующих структур: тканая структура, ячеистая структура, волокнистая структура, волокнистая структура с открытыми порами, спеченная структура с открытыми порами, пеноматериал с открытыми порами или нанесенная осаждением структура с открытыми порами. Перечисленные структуры являются подходящими для создания тела испарителя, имеющего высокую степень пористости. Высокая степень пористости может обеспечить использование теплоты, которую выделяет испаритель, преимущественно, для испарения жидкости и достижение высокой эффективности испарителя. С помощью указанных структур может быть создана пористость более 50%. В одном воплощении пористость испарителя составляет 50% или более, 60% или более, 70% или более. Волокнистая структура с открытыми порами может быть образована, например, из нетканого материала, который может быть достаточно плотным, и может быть дополнительно спечен для улучшения когезионной прочности. Спеченная структура с открытыми порами может быть образована, например, из зернистого, волокнистого или хлопьеобразного спеченного композита, произведенного с использованием процесса отливки пленки. Осажденные структуры с открытыми порами могут быть получены, например, с помощью процесса химического осаждения из газовой фазы (CVD процесс), процесса физического осаждения из газовой фазы (PVD процесс), пламенного напыления. Вспененные материалы с открытыми порами, в принципе, коммерчески доступны и также могут быть получены в виде тонкой, мелкопористой структуры. Примером пеноматериала с открытыми порами является пенокерамика.

В одном воплощении испаритель содержит, по меньшей мере, два слоя, причем слои образованы, по меньшей мере, одной из следующих структур: металлический лист, фольга, бумага, сетчатая структура, тканая структура, волокно, волокнистая структура с открытыми порами, спеченная структура с открытыми порами, вспененный материал с открытыми порами или структура с открытыми порами, полученная путем осаждения. Например, испаритель может быть образован электрическим нагревателем сопротивления, состоящим из металлической фольги в комбинации со структурой, содержащей капиллярную структуру. Такое выполнение может обеспечить создание испарителя, в котором одна из поверхностей испарителя снаружи закрыта для доступа (благодаря наличию металлической фольги). В том случае, если рассматривается испаритель, содержащий один слой, такой слой может быть образован структурой из нетканого металлического волокна, которая, во-первых, способствует нагреванию благодаря её электрическому сопротивлению, и, во-вторых, создает капиллярный эффект, действующий на жидкость. Отдельные слои предпочтительно, но не обязательно, соединены один с другим с помощью термической обработки, такой как спекание или сварка. Например, испаритель может быть выполнен из спеченной слоистой структуры, образованной из фольги, изготовленной из нержавеющей стали, и одного или большего количества слоев проволочной ткани из нержавеющей стали (например, из стали AISI 304 или AISI 316). В качестве альтернативы испаритель может быть выполнен из спеченной слоистой структуры, состоящей, по меньшей мере, из двух слоев проволочной ткани из нержавеющей стали. Вместо спекания слои испарителя могут быть соединены друг с другом с помощью точечной сварки или сварки электросопротивлением. Отдельные слои могут быть также соединены друг с другом механически. Например, двухслойная проволочная ткань может быть получена лишь путем сгибания одного слоя. Вместо нержавеющей стали возможно также использование например сплавов для нагревателей сопротивления, в частности, сплавов NiCr и сплавов CrFeAl ("Kanthal"), которые имеют ещё более высокое удельное электрическое сопротивление, чем нержавеющая сталь. Соединение между слоями обеспечивается путем термической обработки, в результате которой контакт между слоями сохраняется даже при неблагоприятных условиях, например, во время их нагревания испарителем и термического расширения, обусловленного нагреванием.

Испаритель может содержать, например, тонкий электропроводящий слой из платины, никеля, молибдена, вольфрамам или тантала, при этом указанный слой наносят на поверхность испарителя с помощью вышеупомянутого CVD процесса или PVD процесса. В этом случае испаритель может содержать токонепроводящий материал, например, кварцевое стекло. В качестве альтернативы, испаритель содержит материал, обладающий электрическим сопротивлением, например, углерод, или электропроводящий или полупроводящий керамический материал, или материал для терморезистора с положительным температурным коэффициентом (PTC материал). В особенности предпочтительно в качестве материала, обладающего электрическим сопротивлением, использовать металл. Металлы обладают большей способностью к пластической деформации по сравнению с перечисленными выше материалами. Это свойство оказалось желательным ввиду того, что испаритель во время работы подвержен действию переменной тепловой нагрузки, что приводит к термическим расширениям. Металлы могут лучше компенсировать такие термические расширения. Кроме того, для сравнения, металлы обладают более высокой ударной прочностью. Это свойство дает преимущество, независимо от того, какой компонент сигареты-ингалятора подвержен ударному действию. Примеры подходящих металлических резистивных материалов включают: нержавеющие стали, такие как AISI 304 или AISI 316, и сплавы для нагревателей сопротивления, в частности, сплавы NiCr и сплавы CrFeAl ("Kanthal"), например, сплавы согласно стандартам DIN номер 2.4658, 2.4867, 2.4869, 2.4872, 1.4843, 1.4860, 1.4725, 1.4765 и 1.4767. Подходящие испарители, имеющие составные слоистые конструкции, упоминаются также в патентном документе WO2010/045671, содержание которого полностью включено в настоящее описание посредством ссылки.

Испаритель может иметь толщину 1,0 мм или менее, например, 0,9 мм, 0,8 мм, 0,7 мм, 0,6 мм или 0,5 мм. В одном воплощении толщина испарителя может составлять 50-500 мкм. Ширина испарителя может находиться в интервале от приблизительно 1 мм до приблизительно 10 мм. В одном воплощении ширина испарителя может быть выбрана из 1 мм, 2 мм, 3 мм, 4 мм, 5 мм, 6 мм, 7 мм, 8 мм, 9 мм, или 10 мм. При таких размерах испарителя теплота, которая выделяется во внутреннем объеме испарителя, может эффективно передаваться за счет теплопроводности, т.е. при низких градиентах температуры, к открытой поверхности испарителя, где за счет этой теплоты происходит испарение жидкого вещества. Кроме того, пар, образовавшийся во внутреннем объеме испарителя, легче может достигать открытой поверхности испарителя. Указанные параметры позволяют дополнительно увеличить испарительную способность. В некоторых воплощениях толщина испарителя соответствует по существу толщине второй поверхности. В одном воплощении испаритель имеет по существу постоянную толщину.

В одном воплощении испаритель может содержать выемки в виде щелей, проходящих от второй поверхности в первую поверхность. Щель (щели) может занимать половину ширины первой поверхности. В качестве альтернативы, щель может проходить ещё дальше.

В одном воплощении в испарителе имеется большое количество щелей, выполненных по его длине. Эти щели могут быть образованы как прорези, или они могут быть получены путем выдавливания и пробивки. Испарители, снабженные подходящими щелями, описаны также в патентном документе WO 2011/109849, содержание которого полностью включено в настоящее описание посредством ссылки. В этой связи следует отметить, что наличие одной или большего количества выемок в виде щелей обуславливает ограничение протекания электрического тока через испаритель. Это ограничение приводит к образованию участков с повышенным выделением тепла вокруг конца щели (щелей), проходящего внутрь испарителя. Увеличение локализованного выделения тепла способствует созданию градиентов температуры поперек испарителя. Подобный эффект может быть также достигнут за счет использования выемок различного размера (не обязательно имеющих форму щелей), при условии, что такие выемки приводят к ограничению величины тока, протекающего через испаритель, и способствуют созданию локальных градиентов температуры. Подобный эффект может быть также достигнут путем заполнения щели (щелей)/выемки (выемок) изоляционным материалом.

Продольные и поперечные размеры испарителя не являются особо ограниченными. В частности, выбор продольного размера испарителя может быть продиктован размером устройства, в состав которого входит данный узел испарителя, и/или ориентацией испарителя в пределах указанного узла. Во избежание неопределенности следует уточнить, что продольный размер/ось испарителя выбирают таким, что он имеет наибольшую длину и не обязательно соответствует ориентации испарителя в пределах устройства. Например, узел испарителя может быть ориентирован в устройстве так, что продольный размер испарителя проходит перпендикулярно продольному размеру устройства. В качестве альтернативы продольный размер испарителя может быть по существу параллельным продольному размеру устройства.

В отношении вышеупомянутой матрицы, используемой в настоящем изобретении, следует отметить необходимость её способности удерживать подлежащую испарению жидкость. Например, испаряемая жидкость может содержать вещество, такое как никотин, в комбинации с одним или большим числом компонентов, таких как глицерин, вода или другие желаемые компоненты.

Конфигурация матрицы позволяет удерживать подлежащую испарению жидкость при нормальных внешних условиях, например, при атмосферном давлении и т.п., и отводить эту жидкость на участках контакта со второй поверхностью испарителя. В этой связи матрица может иметь капиллярную структуру, которая, во взаимодействии с капиллярной структурой испарителя обеспечивает отвод испаряемой жидкости при контактировании капиллярной структуры испарителя с капиллярной структурой матрицы.

Подходящие материалы для матрицы включают нетканые материалы (например, Kuraflex®, Kuraray; Sontara®, DuPont), термопластичные полиуретаны (например, Tecophilic TPU, Lubrizol), термопластичные сополиэфиры (например, Arnitel®, DSM), вспененный меламин, вспененные простой полиэфир и сложный полиэфир с открытыми порами, пористые материалы с открытыми порами на основе полиолефинов, печатную пену, боросиликатные волокнистые стеклянные фильтры, фитиль из натурального хлопка, кремнеземный фитиль, фитиль из вискозного фетра, углеродный фетр (войлок), графитовый фетр, волокно, волокна из полиакрилонитрила (например, Pyron® , Zoltek), керамическое волокно (например, Nextel®, 3M ), гидрофильный термопластический эластомер (например, Pebax®, Arkema), пористую керамику, и хлопковый фитиль с полиэфирными волокнами, или комбинацию указанных материалов.

Матрица может быть выполнена с переменной степенью капиллярности. Например, если матрица имеет цилиндрическую конфигурацию, внешняя часть матрицы может иметь капиллярную структуру с капиллярными каналами большего размера по сравнению с внутренней частью матрицы. Такая конфигурация способствует продвижению жидкости через капиллярные каналы к внутренней поверхности. Так, в одном воплощении матрица имеет трубчатую форму и капиллярную структуру, размеры капиллярных каналов которой постепенно уменьшаются в направлении внутрь. Например, если матрица цилиндрическая, концентрично расположенные части матрицы могут иметь капиллярные каналы относительно большего или меньшего размера, при этом участок с меньшими капиллярными каналами расположен с внутренней стороны относительно участка с каналами большего размера.

Как отмечено выше, матрица контактирует с испарителем посредством второй поверхности. Однако матрица может контактировать с испарителем по другим дополнительным поверхностям. Кроме того, может быть использовано более одной матрицы так, что, по меньшей мере, со второй поверхностью испарителя контактирует одна матрица, и одна или большее число матриц контактирует с другими поверхностями.

Как отмечено выше, матрица обычно содержит капиллярную структуру, которая удерживает подлежащую испарению жидкость при вышеупомянутых внешних условиях. Для того чтобы испаряемую жидкость можно было перемещать к испарителю, необходимо, чтобы капиллярная структура матрицы была открыта, по меньшей мере, на тех участках, которые контактируют со второй поверхностью испарителя. Для участков матрицы, которые не контактируют с испарителем, отсутствует необходимость в том, чтобы они все имели открытую поверхность. Однако следует понимать, что вторая поверхность матрицы обычно открыта (доступна) для вентиляции, чтобы обеспечить замещение объема жидкости, поступающей к испарителю, воздухом, входящим в капиллярную структуру, В одном воплощении матрица имеет открытую поверхность капилляров на тех участках, на которых она контактирует с испарителем. Как отмечено выше, термин «открытая» в контексте описания изобретения не означает, что открытые поверхности матрицы не могут контактировать с другим элементом конструкции, который не образует часть матрицы, например, с испарителем.

Конкретная форма матрицы не является ограничением. Однако следует понимать, что при включении испарителя и матрицы в состав устройства, такого как е-сигарета, форма и размеры матрицы должны быть такими, чтобы обеспечить компактное устройство. При этом матрица может быть распределена вокруг других компонентов устройства и может иметь форму, соответствующую требуемому внешнему и внутреннему профилю устройства, при этом единственное требование заключается в том, чтобы часть матрицы находилась в контакте с испарителем через посредство второй поверхности. Следует также понимать, что единственная матрица может находиться в контакте с некоторыми поверхностями испарителя, конечно, при условии, что, она, по меньшей мере, контактирует со второй поверхностью, как отмечено выше. В одном воплощении матрица контактирует с испарителем всеми поверхностями, образующими общее ребро с первой поверхностью. В одном воплощении испаритель контактирует с матрицей только боковыми поверхностями, т.е. поверхностями, образующими общее ребро с первой поверхностью.

В одном воплощении матрица имеет трубчатую, например, цилиндрическую форму. В том случае, если матрица имеет трубчатую форму, её продольная ось может быть параллельна продольной оси какого-либо устройства, в котором размещена эта матрица. В одном воплощении продольные оси трубчатой матрицы и устройства, в котором она размещена, по существу находятся на одной линии. Если матрица выполнена трубчатой, следует учитывать, что испаритель может проходить поперек матрицы так, что он находится в контакте с противолежащими поверхностями матрицы. Таким образом, испаритель может образовать мостик, проходящий поперек трубчатой матрицы.

Как отмечено выше, в контакте с испарителем может находиться более чем одна матрица, или же единственная матрица может находиться в контакте более чем с одной поверхностью испарителя. Например, если используется некоторое количество матриц (более чем одна), каждая матрица может контактировать с поверхностью, которая образует общее ребро с первой поверхностью. Например, если испаритель выполнен в форме прямоугольного параллелепипеда и, следовательно, имеет шесть поверхностей (верхнюю, нижнюю, первую боковую, вторую боковую, первую торцевую и вторую торцевую), первая поверхность такого испарителя может соответствовать верхней или нижней поверхности (в зависимости от ориентации), а второй поверхностью может быть любая одна из первой и второй боковых сторон, или первый или второй торец, и, следовательно, одна или большее число матриц может находиться в контакте со второй поверхностью испарителя, и одна или большее число матриц может контактировать с какой-либо из остальных пяти поверхностей испарителя. Другими словами, по меньшей мере, одна матрица находиться в контакте, по меньшей мере, со второй поверхностью, и одна или более других дополнительных матриц могут контактировать с остальными поверхностями. Однако обычно, по меньшей мере, часть, предпочтительно вся первая поверхность, например, верхняя или нижняя поверхность (для испарителя в виде прямоугольного параллелепипеда) не находится в контакте с матрицей. В действительности, для обеспечения эффективного процесса испарения и распределения испаряемой жидкости предпочтительно, чтобы указанные поверхности по существу не имели контакта с каким-либо другим элементом конструкции (за исключением электрических и механических удерживающих контактов). В одном воплощении первая поверхность не контактирует с матрицей. В одном воплощении любой контакт между первой поверхностью испарителя и матрицей является минимальным. При этом, в том случае, если матрица выполнена из эластичного материала, возможно, что участок поверхности, который контактирует с испарителем, становится в небольшой степени сжатым. Эта небольшая степень сжатия может привести к тому, что поверхность матрицы нависает над первой поверхностью до такой степени, что существует поверхностный контакт. Такой контакт считается недостаточным для установления эффективной капиллярной связи между испарителем и матрицей. Таким образом, в одном воплощении первая поверхность испарителя по существу не имеет контакта с матрицей. При наличии противолежащей поверхности, имеющей площадь поверхности по существу эквивалентную первой поверхности (например, нижняя лицевая поверхность испарителя в виде прямоугольного параллелепипеда, в котором верхняя поверхность соответствует рассматриваемой первой поверхности), противолежащая поверхность может не контактировать с матрицей (или по существу не контактировать, как это поясняется выше). Если матрица контактирует с первой поверхностью, то считается предпочтительным, чтобы часть первой поверхности не контактировала с матрицей, или, конечно, с любым другим компонентом узла испарителя. Такое взаимное расположение позволяет отводить испаряемую жидкость из первой поверхности через капиллярную структуру.

Соответственно, в одном воплощении узел испарителя содержит первую матрицу, контактирующую со второй поверхностью испарителя, и вторую матрицу, контактирующую с другой поверхностью испарителя, при этом указанная другая поверхность образует общее ребро с первой поверхностью. В одном воплощении испаритель имеет вторую поверхность и третью поверхность, каждая из которых образует с первой поверхностью отдельно расположенное общее ребро. В одном воплощении третья поверхность расположена оппозитно относительно второй поверхности. В одном воплощении испаритель содержит вторую, третью, четвертую и пятую поверхности, и все эти поверхности образуют с первой поверхностью отдельные общие ребра. В одном воплощении испаритель содержит одну или большее количество поверхностей, которые образуют с первой поверхностью отдельные общие ребра. В одном воплощении испаритель содержит более чем одну поверхность, каждая из которых образует с первой поверхностью общее отдельное ребро. В одном воплощении испаритель содержит более двух поверхностей, каждая из которых образует с первой поверхностью общее отдельное ребро. В одном воплощении испаритель содержит более трех поверхностей, каждая из которых образует с первой поверхностью отдельное общее ребро. В одном воплощении испаритель содержит более четырех поверхностей, каждая из которых образует с первой поверхностью отдельное общее ребро. В одном воплощении испаритель содержит две, три, четыре, пять, шесть, семь, восемь, девять или десять поверхностей, каждая из которых образует отдельно расположенное общее ребро с первой поверхностью.

В одном воплощении ряд поверхностей испарителя, которые формируют общие ребра с первой поверхностью, образуют плоскости, расположенные по существу параллельно. Другими словами, углы, образованные между первой поверхностью и указанным рядом поверхностей, образующих общие ребра с первой поверхностью, являются одинаковыми или по существу одинаковыми.

Следует понимать, что возможны многочисленные конфигурации испарителя и матрицы. Конечно, в узле испарителя может находиться не один, а большее количество испарителей, имеющих одинаковую или различную форму/конфигурацию.

В одном воплощении узел испарителя содержит два, три, четыре или большее количество испарителей.

В случае использования более чем одного испарителя, эти испарители могут быть размещены один за другим (один выше или ниже другого/в различных плоскостях), или они могут быть расположены по существу в одной и той же плоскости. При использовании более чем одного испарителя каждый испаритель может быть отделен с помощью одной или большего числа матриц (т.е. размещен по вертикали или горизонтали между двумя матрицами).

В одном воплощении узел испарителя содержит один испаритель. В одном воплощении узел испарителя содержит два испарителя. В одном воплощении узел испарителя содержит три испарителя. В одном воплощении узел испарителя содержит четыре испарителя. Как отмечено выше, каждый испаритель содержит, по меньшей мере, первую и вторую поверхности и контактирует, по меньшей мере, с одной матрицей посредством, по меньшей мере, указанной второй поверхности.

Испаритель (испарители), входящий в составе узла испарителя, может содействовать поддерживанию матрицы, входящей в состав этого узла. Это, в частности, относится к случаю включения указанного узла в состав устройства. Например, при использовании узла испарителя в устройстве испаритель может быть сконфигурирован с возможностью удерживания матрицы относительно поверхности устройства. В случае использования более чем одного испарителя, между испарителями может быть размещена одна или большее число матриц, и, таким образом, испарители поддерживают находящиеся в устройстве матрицы.

Подобным образом, матрицы могут быть использованы для поддерживания испарителя (испарителей). Так, в одном воплощении один или большее число испарителей могут поддерживаться одной или большим числом матриц. В частности, в случае использования трубчатой матрицы она может быть изготовлена из упругого материала и может иметь внутренний диаметр немного меньший, чем длина/ширина испарителя (в зависимости от ориентации), так что испаритель в качестве мостика может соединять противоположные поверхности матрицы и даже поддерживаться матрицей (благодаря упругим свойствам материала матрицы). В качестве альтернативы, если матрица не является особо упругой, она все же может обеспечивать поддерживание испарителя, поскольку образующий мостик испаритель может быть присоединен к матрице другими подходящими способами.

Испаритель обеспечивает испарение жидкости, находящейся внутри матрицы. Соответственно, испаритель выполнен из/содержит материал, обладающий электрическим сопротивлением, и при подключении к электрической цепи температура этого материала будет увеличиваться, в результате чего будет происходить испарение какого-либо испаряемого вещества, находящегося в контакте с поверхностью материала испарителя. В этой связи противоположные концы испарителя могут быть прикреплены к соответствующим положительной и отрицательной клеммам источника электрической энергии (электрической батареи). При использовании в устройстве более чем одного испарителя каждый из них может быть подключен отдельно к источнику питания (батарее), или одна или большее число электропроводящих перемычек могут соединять каждый из испарителей, и эти перемычки могут находиться в электрическом контакте с соответствующими клеммами батареи и т.п. источника. Подходящие батареи для использования в устройствах, таких как е-сигареты и тому подобные хорошо известны специалисту. Например, представляет возможным использовать перезаряжаемые аккумуляторные батареи.

Необходимо принимать во внимание, что в контексте описания настоящего изобретения «контакт» между испарителем и матрицей, осуществляемый посредством второй поверхности испарителя, следует понимать как контакт, достаточный для установления надлежащей капиллярной связи между матрицей и испарителем. Таким образом, «контакт», недостаточный для обеспечения такой связи, не считается «контактом» в контексте настоящего изобретения.

Как отмечено выше, другим аспектом настоящего изобретения является устройство, содержащее описанный выше узел испарителя. В одном воплощении таким устройством может быть е-сигарета, содержащая оболочку, источник энергии (батарею), узел испарителя, один или большее количество светодиодов (LED) и один или большее количество датчиков, позволяющих установить, что устройство используется, и активировать испаритель узла испарителя. Оболочка обычно вмещает другие элементы устройства и удерживает их в определенном положении.

Оболочка, как правило, вмещает другие элементы устройства и может быть выполнена с образованием воздушного канала, проходящего через устройство и, по меньшей мере, над одной поверхностью одного или большего числа испарителей, имеющихся в устройстве. В качестве альтернативы, другие элементы, размещенные в оболочке, могут быть выполнены с возможностью обеспечения воздушного канала, проходящего через устройство и, по меньшей мере, над одной поверхностью одного или большего числа испарителей, имеющихся в устройстве. Конечно, в случае трубчатой матрицы внутренние стенки трубчатой матрицы могут служить для образования воздушного канала. Во многих случаях воздушный канал будет расположен, по меньшей мере, над первой поверхностью какого-либо испарителя, имеющегося в устройстве, но оболочка/другие элементов могут быть также выполнены таким образом, что поток воздуха проходит над поверхностями любого из испарителей, имеющихся в устройстве.

Оболочка может быть разделимой на две части или более. Например, если оболочка разделима на две части, узел испарителя и мундштук могут находиться в первой части, а источник питания, LED и датчик могут быть размещены во второй части. Каждая из указанных частей оболочки может содержать отверстие, подходящее для прохода воздуха через устройство и выхода из мундштука. В качестве альтернативы, устройство может быть выполнено так, что только одна из частей оболочки, например первая часть, имеет подходящие отверстия. В одном воплощении оболочка может быть разделимой на три части, и в этом случае узел испарителя может находиться в двух различных частях оболочки, которые могут быть соединены вместе с образованием узла испарителя.

В одном воплощении узел испарителя является частью первой оболочки, и указанная оболочка содержит мундштук и соединительный элемент, служащий для электрического и механического соединения с другой частью оболочки. Например, в этом воплощении первая оболочка может образовать картомайзер, содержащий узел испарителя в соответствии с настоящим изобретением.

Можно представить себе различные конфигурации устройств и е-сигарет, в частности, содержащих узел испарителя согласно настоящему изобретению.

Подробное описание изобретения

Далее будут раскрыты различные аспекты настоящего изобретения в отношении описанных ниже воплощений. Однако следует понимать, что настоящее изобретение не ограничено каждым конкретным воплощением, и, конечно, подходящие характерные особенности каждого воплощения могут быть применены к другим воплощениям.

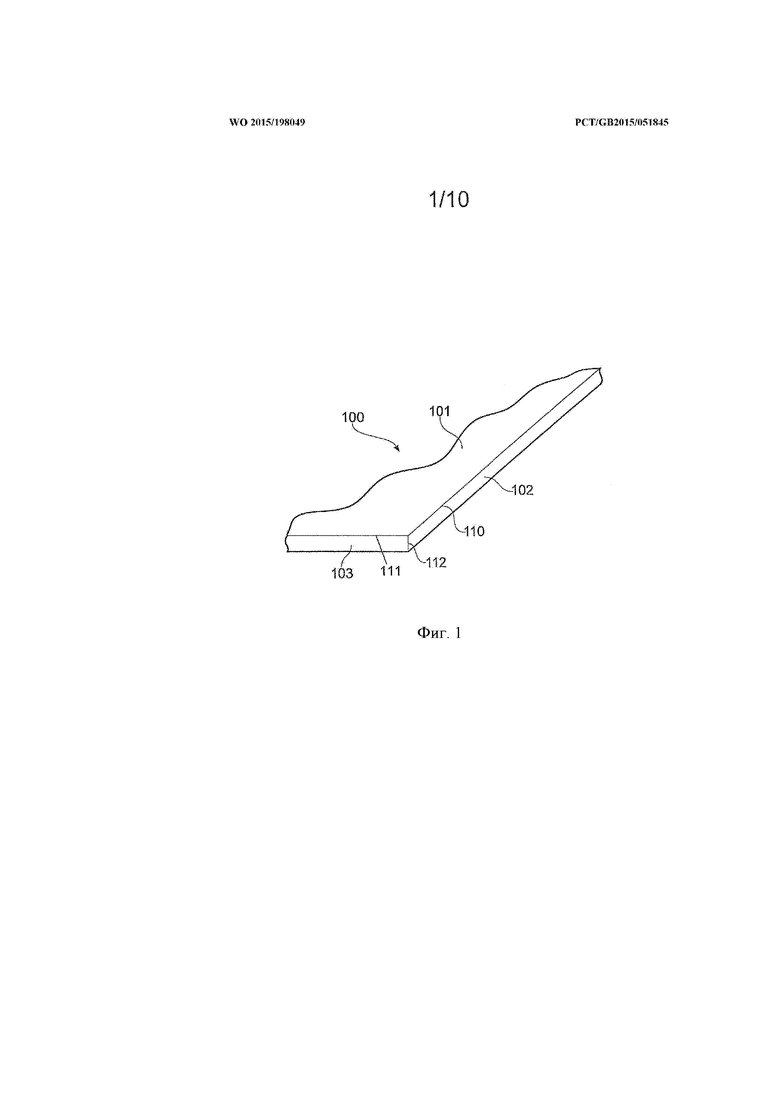

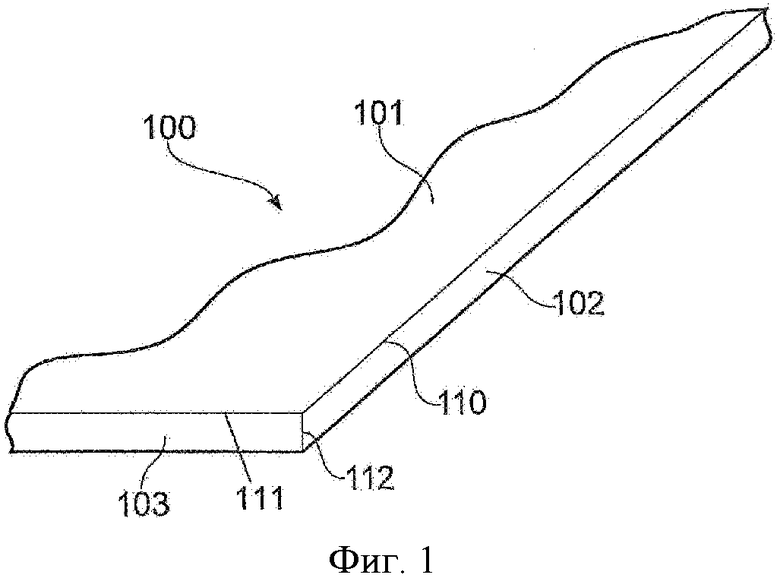

Фиг. 1 – вид в перспективе части 100 испарителя в соответствии с настоящим изобретением.

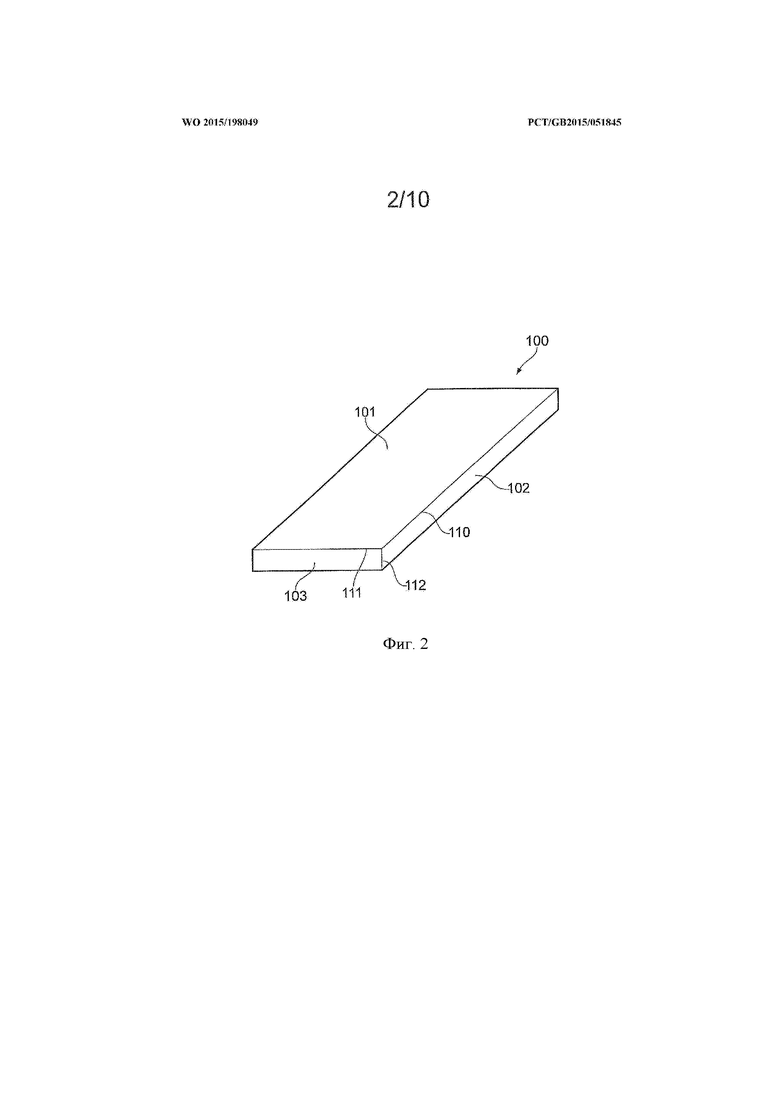

Фиг. 2 – вид в перспективе испарителя 100 в соответствии с настоящим изобретением.

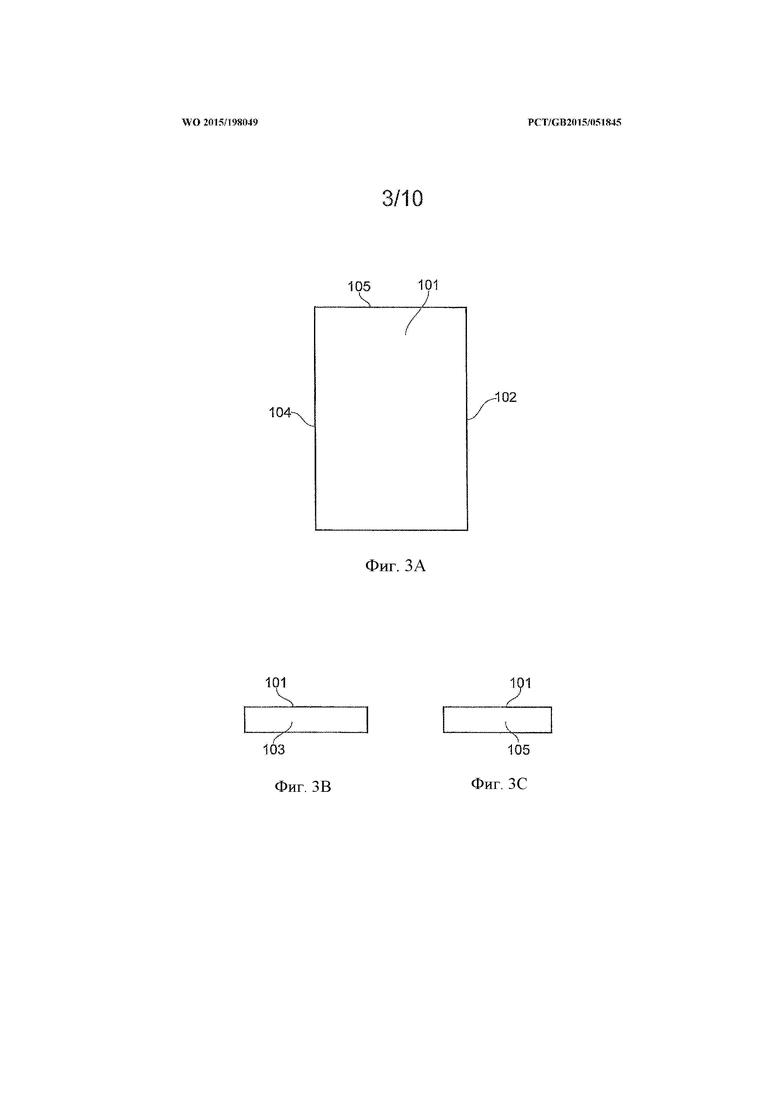

Фиг. 3А, 3B и 3С – испаритель 100 в соответствии с настоящим изобретением, виды сверху и с торцов.

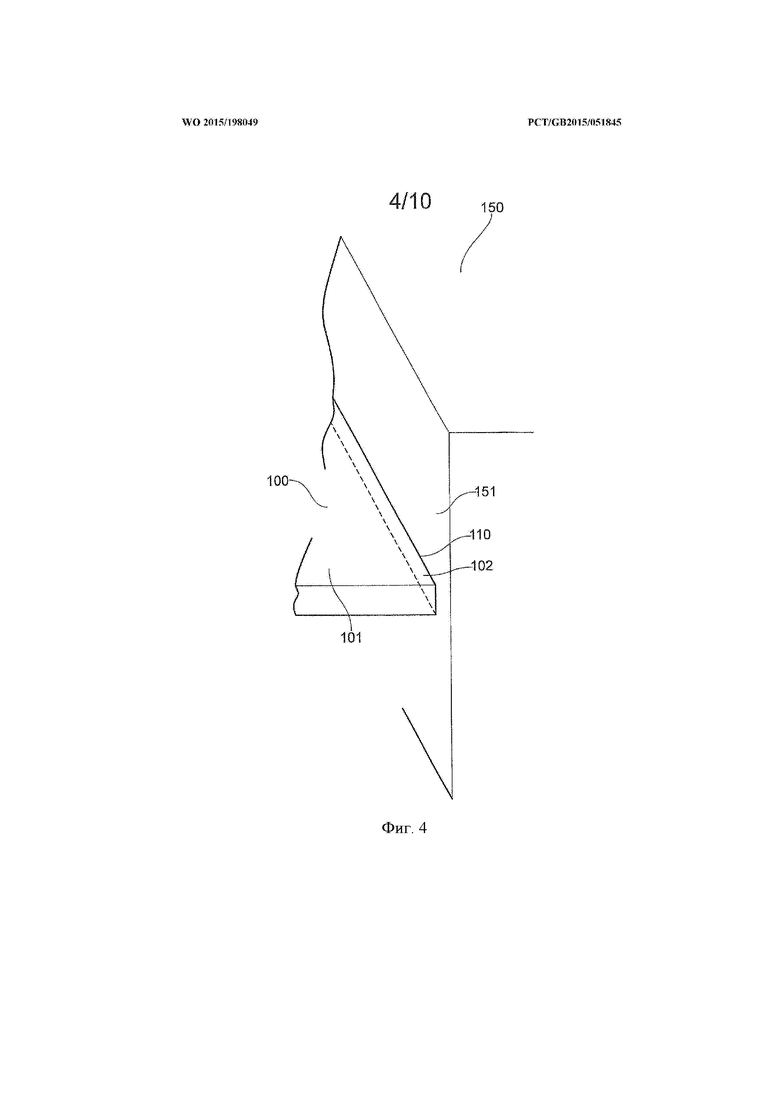

Фиг. 4 – типичная зона контакта между испарителем 100 и матрицей 150.

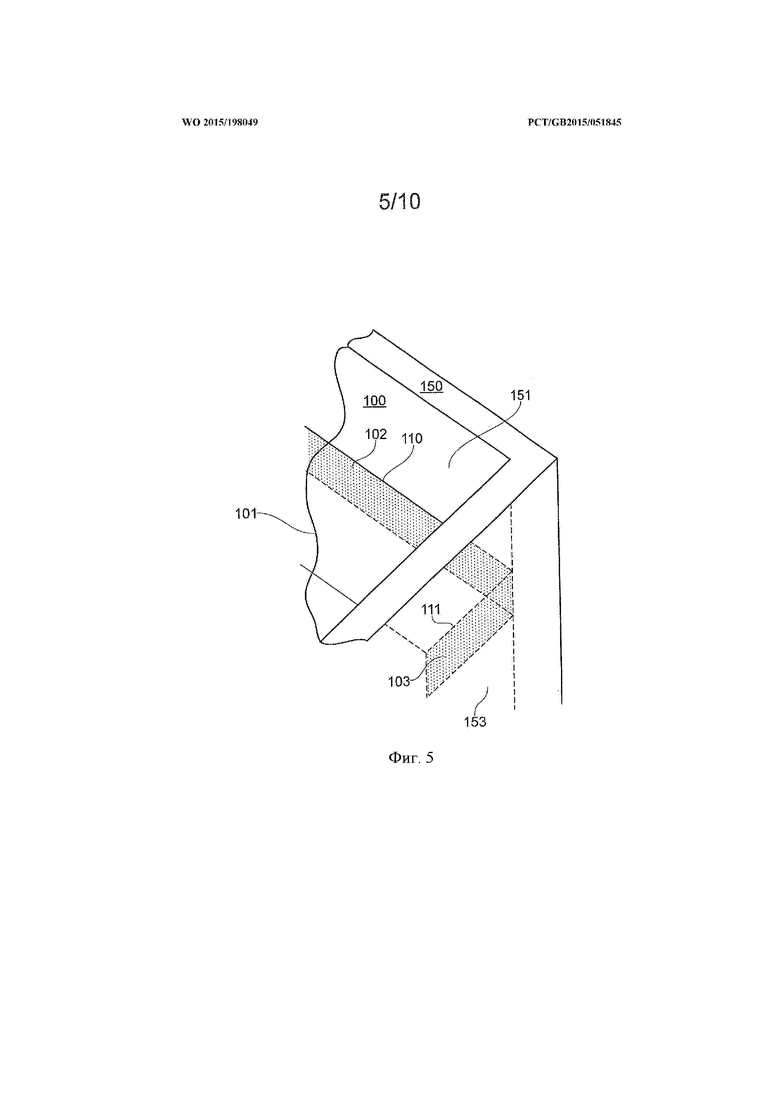

Фиг. 5 – другие типичные зоны контакта между испарителем 100 и матрицей 150.

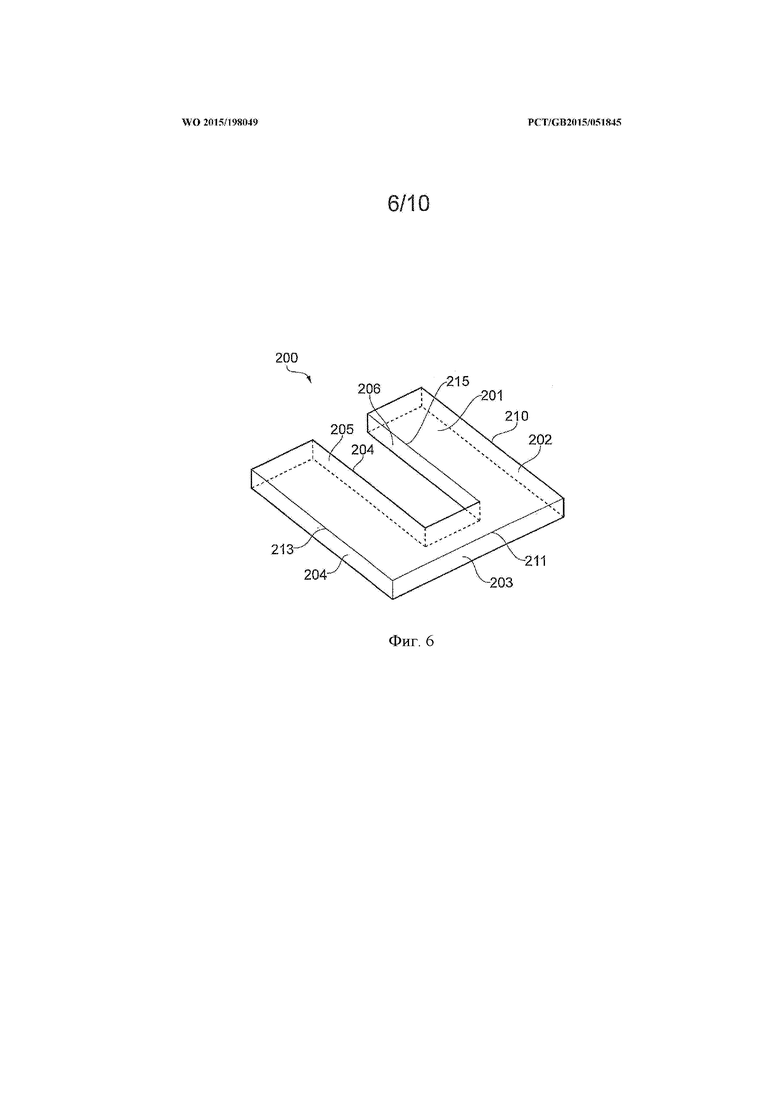

Фиг. 6 – испаритель 200 в соответствии с настоящим изобретением.

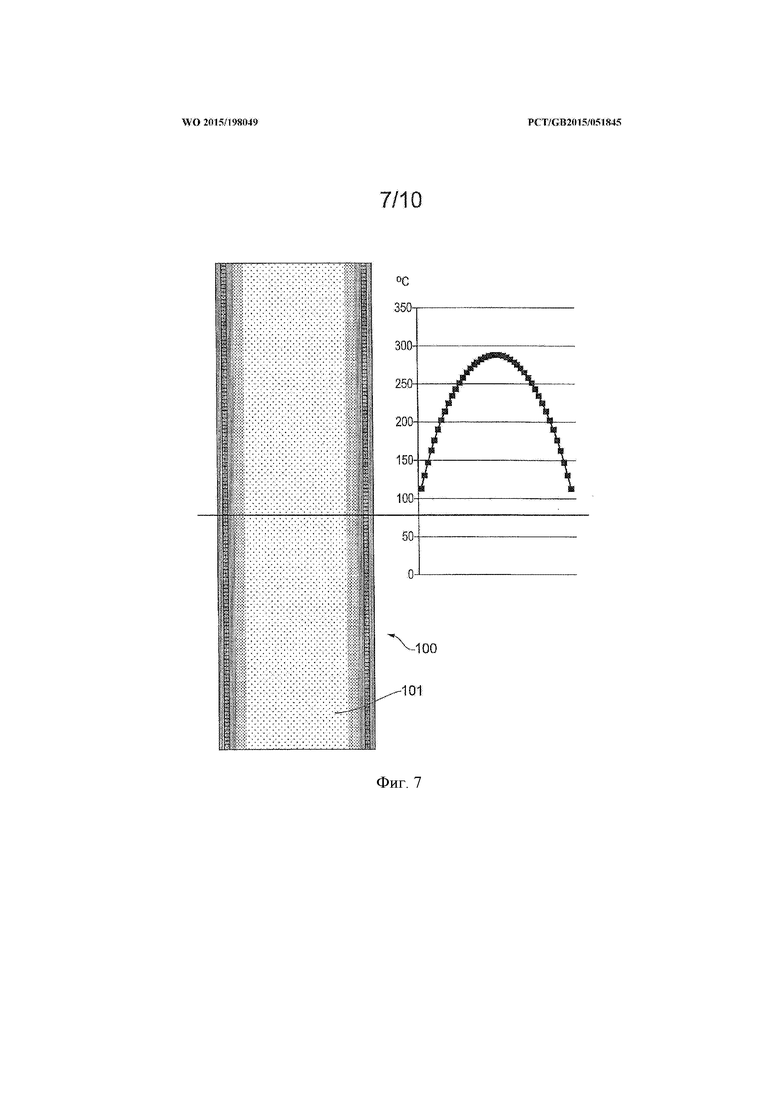

Фиг. 7 – графическое представление градиента температуры, созданного в испарителе 100.

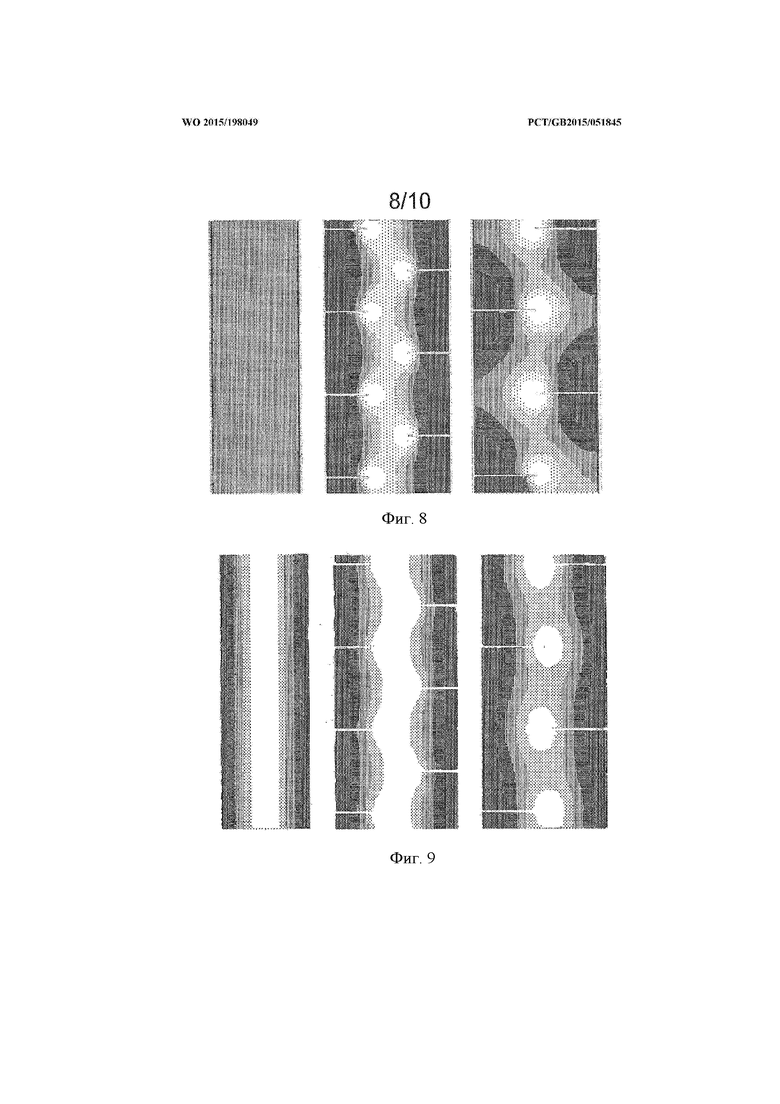

Фиг. 8 – распределение в поперечном направлении электрической энергии, выделяемой испарителями, соответствующими настоящему изобретению, а именно, не содержащим щелей (слева), а также содержащим 7 щелей (в середине) и 4 щели (справа).

Фиг. 9 - соответствующее относительное распределение температуры и градиентов температуры для испарителей, представленных на фиг. 8.

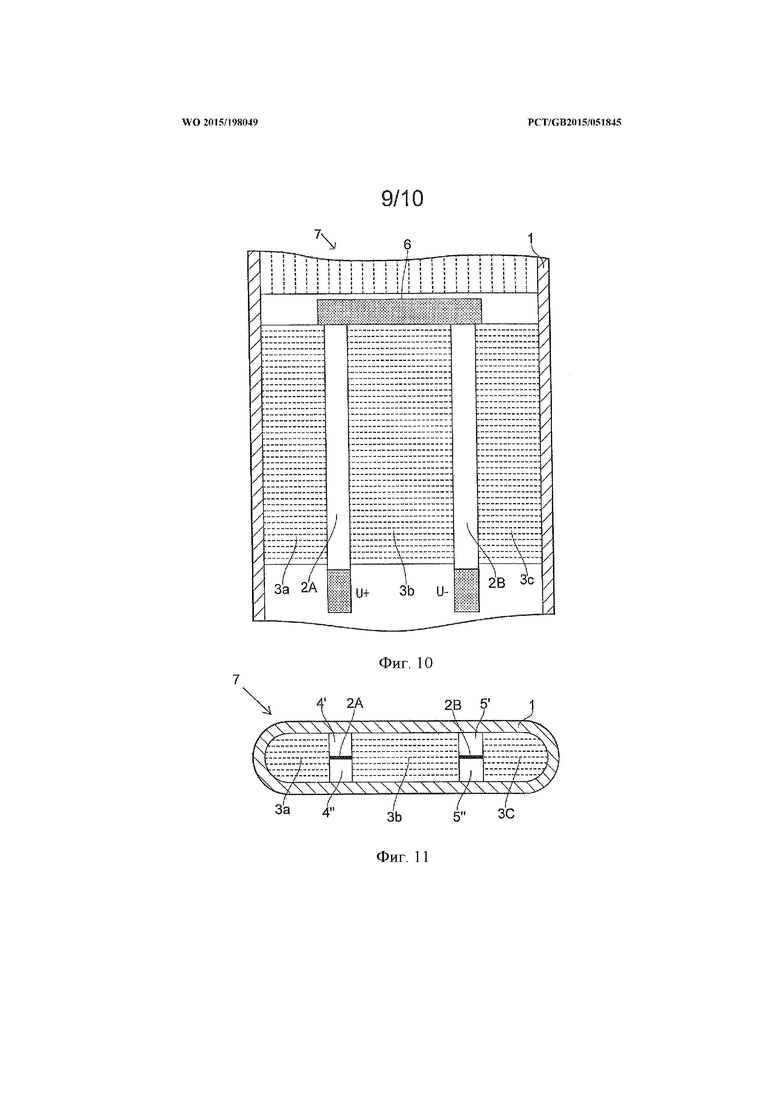

Фиг. 10 – вид сверху устройства 7, содержащего узел испарителя в соответствии с настоящим изобретением.

Фиг. 11 – вид в разрезе устройства 7, показанного на фиг. 10.

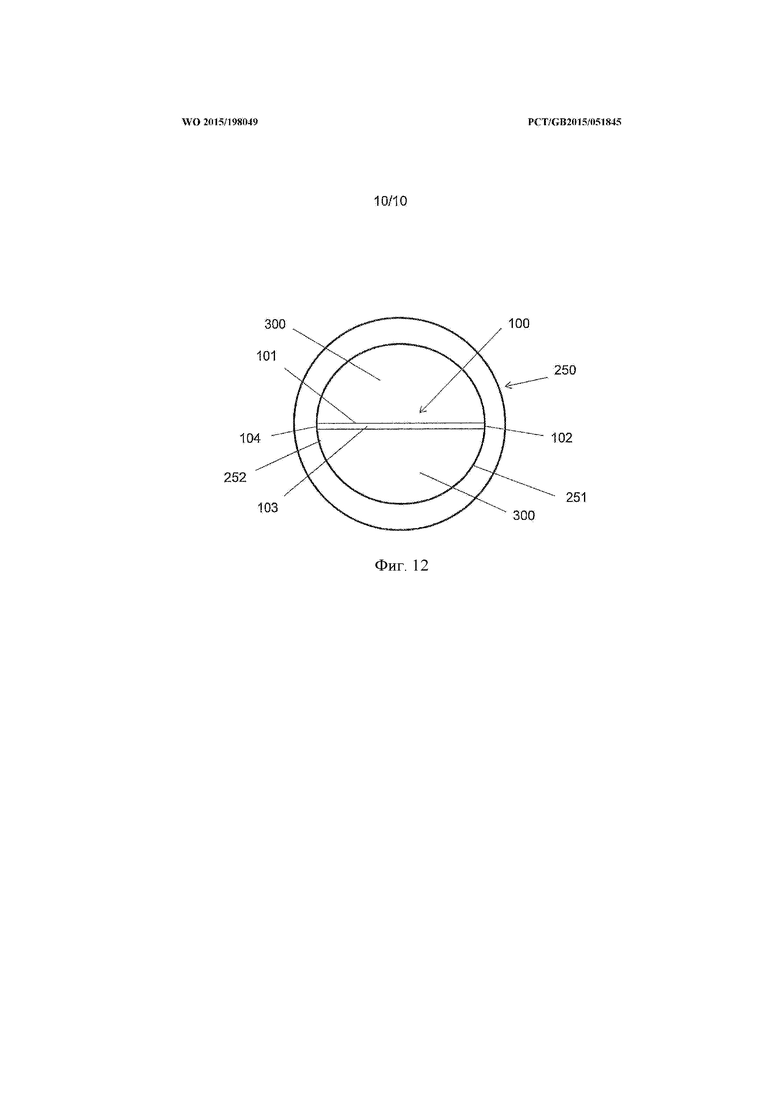

Фиг. 12 – другой узел испарителя в соответствии с настоящим изобретением, вид в разрезе.

На фиг. 1 показана часть первого испарителя 100 в соответствии с настоящим изобретением. В испарителе 100 имеется первая поверхность 101 и вторая поверхность 102. Первая и вторая поверхности образуют общее ребро 110. На фиг. 1 также показана другая поверхность 103, которая образует с первой поверхностью 101 отдельно расположенное общее ребро 111 и образует также общее ребро 112 со второй поверхностью 102. Из фиг. 1 понятно, что площадь первой поверхности 101 больше, чем площадь второй поверхности 102.

На фиг. 2 показан испаритель 100, и в этом случае испаритель 100 имеет форму прямоугольного параллелепипеда. Следует принимать во внимание, что испаритель 100 на фиг. 2 имеет четыре поверхности, каждая из которых образует с первой поверхностью 101 отдельно расположенные общие ребра. При этом на фиг. 3А, 3В и 3С показаны вторая поверхность 102 и четвертая и пятая поверхности 104, 105 .

Взаимосвязь между испарителем 100 и матрицей 150 отображена на фиг. 4. В частности, матрица 150 контактирует с испарителем посредством второй поверхности 102. Более точно, вторая поверхность 102 испарителя 100 контактирует с поверхностью 151 матрицы 150.

Как отмечено выше, в некоторых случаях матрица 150 может иметь контакт более чем с одной поверхностью испарителя 100. Такое взаимное расположение показано на фиг. 5, где матрица 150 имеет поверхность 151, контактирующую с испарителем 100 через посредство второй поверхности 102, а также поверхность 153, которая контактирует с испарителем 100 посредством третьей поверхности 103.

На фиг. 6 показан другой испаритель 200, содержащий первую поверхность 201, ряд других поверхностей 202, 203, 204, 205, 206, каждая из которых образует независимо общее ребро 210, 211, 213, 214, 215 с первой поверхностью 201. Следует понимать, что в качестве второй поверхности может быть рассмотрена любая из ряда других поверхностей, показанных на фиг. 6. Соответственно, одна или большее число матриц могут находиться в контакте с испарителем через посредство любой одной из поверхностей 202, 203, 204, 205, 206. Как указано выше, единственная матрица может контактировать более чем с одной из указанных поверхностей, и/или может быть использована более чем одна матрица, и каждая из них может контактировать с одной или более из указанных поверхностей. Хотя на фиг. 6 и не показано, поверхности, расположенные оппозитно и параллельные поверхности 203 также могут находиться в контакте с матрицей.

Необходимо отметить, что матрица не обязательно должна иметь контакт со всей второй поверхностью узла испарителя. Однако это может быть выгодным для установления высокой степени контакта (и, возможно, потока жидкости) между матрицей и испарителем.

Из вышеизложенного следует, что одна или большее количество матриц контактируют с испарителем (испарителями) по «боковой» поверхности, т.е. по одной или более из поверхностей, образующих общее ребро с первой поверхностью. Эту контактную внешнюю поверхность (боковую грань) называют боковой внешней поверхностью благодаря конфигурации, которая получена благодаря первой поверхности, имеющей площадь поверхности, большую, чем площадь второй поверхности. Такая конфигурация может быть, в частности, предпочтительной, поскольку при функционировании испарителя жидкость, поступающая из матрицы, может быть распределена по существу вдоль по всей длине испарителя без снижения эффективности испарения в испарителе. Кроме того, за счет того, что контакт между испарителем и матрицей осуществляется через посредство второй поверхности, как это отмечено выше, первая поверхность может быть свободна от контакта для того, чтобы любая жидкость, испаренная с помощью испарителя, могла легко покинуть испаритель. Это обычно выгодно, если узел испарителя 100, 200 включен в состав устройства, в частности, е-сигареты, в котором поток воздуха через устройство будет проходить над первой поверхностью 101,201 испарителя 100, 200, и пар, генерируемый испарителем 100, 200, способен образовать аэрозоль более эффективно.

Определенная ориентация испарителя и матрицы в настоящем изобретении предпочтительна также тем, что она обеспечивает плавно изменяющийся профиль испарения в направлении поперек испарителя. Вследствие подвода жидкости к испарителю через «боковую» внешнюю поверхность испарителя, устанавливается градиент испарения или температуры поперек ширины испарителя 100, 200. Безотносительно к какой-либо теории, этот градиент создан, по меньшей мере, частично вследствие большей близости второй (боковой) поверхности испарителя к матрице по сравнению с центром испарителя. Соответствующий расход жидкости через этот участок испарителя, следовательно, будет больше, чем в направлении центра, и, следовательно, температура испарителя на этих участках снижается в большей степени. Помимо этого, не нагретая и обычно более объемная матрица образует для нагретого испарителя теплоприемник. Такой градиент испарения является, в особенности, предпочтительным, если испаряемая жидкость содержит в своем составе некоторое количество веществ, имеющих различные температуры кипения. Присущее ей действие капиллярной структуры, образованной в испарителе 100, 200, будет способствовать отводу жидкости из матрицы 150 через боковую внешнюю поверхность (вторую поверхность согласно данному здесь определению) в направлении внутрь, и вследствие установившегося градиента испарения испаритель одновременно испаряет ряд веществ, имеющих различную температуру кипения. Например, если испаряемая жидкость содержит никотин, воду и глицерин, которые имеют различную температуру кипения, каждое из этих веществ может быть испарено по существу одновременно с образованием аэрозоля с более сбалансированным профилем. Пример градиента, установившегося поперек испарителя 101, приведен на фиг. 7. Следует понимать, что такой градиент обычно устанавливается в том случае, если испаряемая жидкость может поступать в испаритель в направлении по существу перпендикулярном продольной оси испарителя.

Как отмечено выше, испаритель в соответствии с настоящим изобретением может быть выполнен с одной или большим количеством щелей (прорезей), проходящих от второй поверхности испарителя в первую поверхность. Испарители с такими щелями показаны на фиг. 8 и 9, наряду с испарителем, не имеющим таких щелей. Как можно видеть на фиг. 8 и 9 наличие щелей оказывает влияние на электрическую энергию (распределение энергии). При отсутствии щелей генерируемая электрическая энергия и электрическая энергия, которая выделяется поперек поверхности 101 устройства/испарителя, по существу является постоянной. Такое равномерное генерирование энергии/выделение энергии не приводит, однако, к получению профиля с постоянной температурой поперек испарителя в результате ориентации испарителя и матриц, описанной выше и показанной на фиг. 7. Градиент температуры, созданный в испарителе, показан также на фиг. 9.

Однако при наличии в испарителе одной или большего количества щелей, как, например, показано на фиг. 8 и 9, генерирование электрической энергии/выделение тепловой энергии в направлении поперек испарителя является не постоянным, и вместо этого наблюдаются максимумы вокруг верхних концов щелей. Эти максимумы в генерировании электрической энергии/выделении тепловой энергии возникают вследствие прерывания электрической тока, протекающего в продольном направлении через испаритель, и приводят к образованию участков с повышенной температурой. Это можно видеть на фиг. 9, где в дополнение к градиенту температуры, созданному за счет относительного расположения испарителя и матриц, создается дополнительный усиленный градиент температуры. Наличие щелей способствует поддерживанию генерирования электрической мощности энергии/выделения и отвода тепловой энергии от второй поверхности испарителя; в ином случае (при отсутствии щелей) тепловая энергия может быть немедленно поглощена матрицей, которую, как отмечено выше, можно рассматривать как теплоотвод. В результате щели повышают эффективность процесса испарения.

Как отмечено выше, испаритель может содержать более чем одну матрицу. В частности, на фиг. 10 показано устройство 7, в частности, е-сигарета, содержащее узел испарителя, включающий первый и второй испарители 2А, 2В, каждый из которых контактирует с соответствующей матрицей 3а, 3b, 3с посредством ряда поверхностей испарителя, при этом каждая из этих поверхностей образует с соответствующей первой поверхностью испарителя отдельно расположенное ребро. Более конкретно, матрица 2А имеет контакт с испарителем 3а через посредство второй поверхности испарителя 2А, при этом вторая поверхность образует общее ребро с первой поверхностью испарителя 2А. Кроме того, матрица 3b также контактирует с испарителем 2А посредством другой поверхности, которая образует отдельно расположенное общее ребро с первой поверхностью испарителя 2А. Дополнительно следует отметить, что матрица 3b контактирует с испарителем 2В посредством второй поверхности испарителя 2В, которая образует общее ребро с первой поверхностью испарителя 2В. Кроме того, испаритель 2В контактирует с матрицей 3с также другой поверхностью, которая образует отдельно расположенное общее ребро с первой поверхностью испарителя 2В. В результате ряд испарителей могут взаимодействовать с рядом матриц в узле испарителя так, что обеспечивается взаимное поддерживание и эффективная подача жидкости в испарители.

Как отмечено выше, испарители 100, 2А, 2В, 200 на дальнем и ближнем концах могут содержать участки, которые приспособлены для создания электрического контакта. Эти участки испарителей обозначены на фиг. 10 позициями U+ и U-. Кроме того, в некоторых воплощениях имеется перемычка 6, которая обеспечивает электрическую взаимосвязь между рядом испарителей, позволяющую упростить любые электрические соединения, которые могут быть необходимыми.

На фиг. 11 показана форма поперечного сечения устройства 7 (поперечного по отношению к продольному размеру устройства). Как отмечено выше, устройство 7 содержит испарители 2А и 2В, матрицы 3а, 3b, 3с, каналы 4’, 4’’, образованные выше и ниже испарителя 2А, и каналы 5’, 5’’, образованные выше и ниже испарителя 2В. Указанные каналы образованы верхней и нижней основными поверхностями испарителей, боковыми поверхностями матриц 3а, 3b и 3с, а также внутренними стенками оболочки 1.

В соответствии с вышеизложенным такое выполнение обеспечивает в узле испарителя взаимодействие испарителей более чем с одной матрицей так, чтобы обеспечить взаимное поддерживание, эффективную подачу жидкости в испаритель и, кроме того, возможность создания градиентов испарения в поперечном направлении каждого испарителя. В то же время первые поверхности (верхние поверхности на фиг. 11) остаются по существу или полностью свободными от контакта. Это обеспечивает эффективный подвод пара в любой воздушный канал, образованный над испарителями. Конечно, то же самое применимо и в отношении нижних поверхностей, показанных на фиг. 11.

В устройстве 7 испарители и матрицы охвачены стенкой 1 устройства. Стенка 1 устройства, называемая также оболочкой, может охватывать вмещать/определять границы расположения других частей/компонентов, обычно содержащихся в е-сигаретах, а именно: мундштука; входного отверстия и выпускного отверстия для воздуха, связанных каналами 4’, 4’’, 5’, 5’’; электрической батареи; платы PCB, различных датчиков и микропроцессоров, используемых для работы устройства в соответствии с применением этого устройства (например, ингаляция через мундштук); и одного или большего количества светодиодов LED. Устройство 7, показанное на фиг. 11, не ограничивает изобретение, и любая комбинация описанных здесь испарителей и матриц может быть включена в подходящее устройство.

Устройство обычно функционирует следующим образом. Пользователь вставляет мундштук устройства в рот и вдыхает, и тем самым побуждает воздух к прохождению через устройство. Указанный поток воздуха (или пониженное давление) детектируется установленным в устройстве датчиком, который затем передает в микропроцессор информацию о том, что устройство используется. К испарителю подводится электрическая энергия, и вследствие электрического сопротивления испарителя его температура повышается. За счет капиллярного эффекта, созданного капиллярными структурами испарителя и матрицы, и благодаря наличию контакта между испарителем и матрицей (которая содержит жидкость, подлежащую испарению) жидкость под действием капиллярной силы отводится из матрицы в испаритель. Соответственно, при повышении температуры испарителя вещества, входящие в состав испаряемой жидкости, испаряются. Как описано выше в отношении фиг. 7, благодаря контакту испарителя с матрицей через посредство второй поверхности поперек испарителя устанавливается градиент температуры. В частности, температура испарителя обычно увеличивается с удалением от поверхности, находящейся в контакте с матрицей. Каждый из испарителей 2А и 2В, показанных на фиг. 7, будет, таким образом, иметь в центре более высокую температуру по сравнению с температурой у поверхности, контактирующей с соответствующими матрицами 3а, 3b и 3с. При функционировании устройства пары выходят из испарителей 2А и 2В в каналы 4’, 4’’, 5’ и 5’’. Воздух, проходящий через устройство, транспортируется через каналы 4’, 4’’, 5’ и 5’’ и в результате смешивается с выходящими парами. Пары охлаждаются и конденсируются с образованием аэрозоля, который перемещается через устройство 7 к мундштуку и вдыхается пользователем. При выходе паров из испарителей 2А и 2В из матриц 3а, 3b и 3с всасывается дополнительное количество жидкости, и объем жидкости, находящейся внутри испарителя, пополняется. Как только пользователь прекращает ингаляцию, размещенный в устройстве датчик регистрирует относительное изменение расхода (или давления) и информирует об этом микропроцессор, после чего подвод энергии к испарителю ограничивается, температура испарителя уменьшается и испарение жидкости прекращается (по меньшей мере, в такой же степени, в какой она испаряется при функционировании). В качестве альтернативы, подвод электрической энергии к испарителю может быть ограничен по истечении определенного периода времени (например, через две секунды после начала ингаляции). После получения от датчика сигнала, информирующего о том, что устройство 7 используется, микропроцессор может активировать также другие функции, такие как функционирование одного или большего количества светодиодов LED.

На фиг. 12 представлено другое воплощение узла испарителя в соответствии с настоящим изобретением. Узел испарителя, представленный на фиг. 12, содержит трубчатую матрицу 250 и испаритель 100, имеющий конфигурацию, представленную на фиг. 2. В частности, испаритель 100 имеет первую поверхность 101 и вторые поверхности 102 и 104. Вторые поверхности 102 и 104 находятся в контакте с поверхностями 251 и 252 матрицы 250. Испаритель 100 ориентирован внутри трубчатой матрицы 250 так, что выше и ниже испарителя 100 образованы воздушные каналы 300. Матрица 250 может быть изготовлена из эластичного материала. Кроме того, внутренний диаметр матрицы 250 может быть немного меньше ширины испарителя 100 для того, чтобы испаритель поддерживался матрицей 250 (за счет, например, фрикционной посадки/упругого свойства матрицы 250).

Все опубликованные документы, упомянутые выше, включены в настоящее описание посредством ссылки. Различные модификации и варианты выполнения описанного узла испарителя и устройства, в состав которого входит узел испарителя, будут очевидны для специалистов в данной области техники без выхода за пределы объема и сущности изобретения. Хотя изобретение было описано в отношении определенных воплощений, следует понимать, что заявленное изобретение не должно быть необоснованно ограничено такими определенными воплощениями. Конечно, различные модификации описанных средств для осуществления изобретения, которые очевидны для специалистов в данной области техники или связанных с ней областях техники, должны находиться в пределах объема нижеследующих пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ИСПАРИТЕЛЯ | 2015 |

|

RU2656952C1 |

| КАРТРИДЖ ДЛЯ ГЕНЕРИРУЮЩЕЙ АЭРОЗОЛЬ СИСТЕМЫ | 2014 |

|

RU2688868C2 |

| КАРТРИДЖ ДЛЯ ГЕНЕРИРУЮЩЕЙ АЭРОЗОЛЬ СИСТЕМЫ | 2014 |

|

RU2666670C2 |

| НАГРЕВАТЕЛЬ В СБОРЕ, ИМЕЮЩИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ, ИЗОЛИРОВАННЫЙ ОТ ЗАПАСА ЖИДКОСТИ | 2019 |

|

RU2783933C2 |

| ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРА | 2013 |

|

RU2596108C1 |

| НАГРЕВАТЕЛЬНЫЙ УЗЕЛ ДЛЯ ГЕНЕРИРУЮЩЕЙ АЭРОЗОЛЬ СИСТЕМЫ | 2014 |

|

RU2681866C2 |

| УСТРОЙСТВО ПРЕДОСТАВЛЕНИЯ ПАРА С УЛАВЛИВАНИЕМ ЖИДКОСТИ | 2018 |

|

RU2730234C1 |

| ИНГАЛЯТОР | 2009 |

|

RU2527351C2 |

| ЭЛЕКТРОННЫЕ СИСТЕМЫ ОБЕСПЕЧЕНИЯ АЭРОЗОЛЯ | 2016 |

|

RU2678893C1 |

| ЭЛЕКТРОННЫЕ СИСТЕМЫ ОБЕСПЕЧЕНИЯ АЭРОЗОЛЯ | 2016 |

|

RU2698399C2 |

Изобретение относится к узлу испарителя и устройствам, содержащим узел испарителя. Узел, предназначенный для испарения, содержит испаритель, выполненный с возможностью поступления в него подлежащей испарению жидкости в направлении, по существу перпендикулярном продольной оси испарителя, при этом испаритель содержит первую и вторую поверхности, образующие общее ребро, при этом первая поверхность имеет большую площадь поверхности, чем вторая поверхность, а испаритель наполняется подлежащей испарению жидкостью посредством второй поверхности и выполнен из материала, имеющего капиллярную структуру. Техническим результатом изобретения является предоставление узла для испарения, который обеспечивает более сбалансированный профиль образования аэрозоля. 2 н. и 16 з.п. ф-лы, 12 ил.

1. Узел, предназначенный для испарения, содержащий испаритель, выполненный с возможностью поступления в него подлежащей испарению жидкости в направлении, по существу перпендикулярном продольной оси испарителя, при этом испаритель содержит первую и вторую поверхности, образующие общее ребро, при этом первая поверхность имеет большую площадь поверхности, чем вторая поверхность, а испаритель наполняется подлежащей испарению жидкостью посредством второй поверхности и выполнен из материала, имеющего капиллярную структуру.

2. Узел по п. 1, в котором испаритель имеет форму пластины.

3. Узел по п. 2, в котором испаритель выполнен по существу плоским.

4. Узел по любому из пп. 1-3, в котором испаритель имеет по существу постоянную толщину.

5. Узел по любому из пп. 1-4, содержащий более чем один испаритель, выполненный в соответствии с одним из пп. 1-4.

6. Узел по п. 5, в котором несколько испарителей расположены рядом друг с другом.

7. Узел по п. 5, в котором несколько испарителей расположены по существу в одной и той же плоскости.

8. Узел по любому из пп. 1-7, в котором один или каждый из испарителей имеет третью поверхность, образующую отдельно расположенное общее ребро с первой поверхностью, при этом третья поверхность находится в контакте с матрицей.

9. Узел по п. 8, в котором третья поверхность расположена со стороны, противоположной второй поверхности.

10. Узел по п. 8, в котором третья поверхность расположена перпендикулярно второй поверхности.

11. Узел по п. 10, в котором третья поверхность и вторая поверхность имеют общее ребро.

12. Узел по любому из пп. 1-11, в котором капиллярная структура открыта на всех поверхностях испарителя.

13. Узел по любому из пп. 1-11, в котором капиллярная структура не открыта по меньшей мере на одной поверхности испарителя.

14. Узел по любому из пп. 1-13, в котором испаряемая жидкость содержит никотин, воду и/или глицерин.

15. Устройство, содержащее узел по любому из пп. 1-14.

16. Устройство по п. 15, содержащее оболочку, узел испарителя по любому из пп. 1-14, источник электрического питания, один или большее количество датчиков и, по усмотрению, один или большее число светодиодов (LED).

17. Устройство по п. 16, в котором оболочка образована из первой части и второй части и узел испарителя размещен в первой части.

18. Устройство по п. 15, содержащее

оболочку с мундштуком;

узел испарителя по пп. 1-14 и

соединительный элемент, предназначенный для обеспечения механического и электрического соединения с другим компонентом устройства, в частности с оболочкой, содержащей источник электрической энергии.

| WO 2010045671 A, 29.04.2010 | |||

| WO 2011109849 A1, 15.09.2011. |

Авторы

Даты

2018-11-28—Публикация

2015-06-25—Подача