Настоящая группа изобретений относится к охладителю и способу охлаждения прилл или гранул в башне приллирования или гранулирования, используемых в химической промышленности. Термин приллирование (или гранулирование) - обозначает способ отверждения веществ, начиная с их жидкой фазы. Операцию обычно осуществляют в башне приллирования или гранулирования: жидкую фазу (как правило, концентрированную и горячую) разбрызгивают в верхней части башни, при этом воздух (как правило, при температуре окружающей среды), нагнетаемый дутьевыми вентиляторами, подается в нижнюю часть башни через впускные окна и восходит в противотоке с жидкой фазой, вызывая формирование в целом сферических агломерированных частиц («прилл» или «гранул»), как правило, с диаметром несколько миллиметров.

Чаще всего сельскохозяйственное удобрение используют в виде прилл или гранул. В связи с широким использованием способов перевозки насыпью, потребители удобрений предъявляют особые требования к таким свойствам гранулированных удобрений, как прочность и слеживаемость прилл или гранул. Особенно остро проблема обеспечения этих свойств стоит для удобрений, гранулируемых путем разбрызгивания расплава в охлаждающей газовой (воздушной) или жидкой среде. Башни приллирования или гранулирования широко используется в химической промышленности, в частности, в производстве большей части выпускаемых в мире карбамида и нитрата аммония (аммиачной селитры). Получаемые таким образом приллы или гранулы имеют более низкую прочность по сравнению с гранулами, полученными путем гранулирования с агломерацией и последующим окатыванием при перемешивании (в кипящем слое, во вращающихся барабанах и т.п.).

При гранулировании различных веществ гранулируемое вещество, находящееся в "жидком" (текучем) состоянии, например в виде жидкой дисперсии или раствора, или в расплавленном виде, разделяют на отдельные капли, которые затем охлаждают и превращают в твердые максимально монодисперсные (или, иными словами, имеющие максимально возможные однородные размеры и форму) гранулы или приллы.

Конечный продукт, как правило, получают посредством отверждения и, в частности, посредством приллирования или, альтернативно, посредством способов гранулирования. Как правило, способы отверждения влияют на геометрические характеристики конечного продукта: фактически, как с помощью гранулирования, так и с помощью приллирования, получают в целом округлые частицы, но в первом случае (гранулирования) получают «гранулы» больших размеров и толщины, в то время как во втором случае (приллирования) получают частицы «приллы» меньших размеров и толщины. Качество конечного продукта, как правило, является хорошим для обоих типов способа, но приллирование, тем не менее, остается более простой технологией.

Чаще всего для приллирования и гранулирования в настоящее время используют, по существу, цилиндрическую башню, внутри которой в ее верхней части расположена отрытая сверху емкость (диспергирующая емкость), которая предназначена для образования из подаваемого в нее текучего вещества отдельных капель и их распределения внутри башни. В нижней части башни расположена система нагнетания восходящего потока газа, в котором падающие вниз капли затвердевают и превращаются в приллы или гранулы.

Для оптимального выхода прилл или гранул в вышеуказанных башнях необходимо обеспечивать равномерное распределение образующихся капель во всем объеме башни и эффективное охлаждение. Кроме того, для получения прилл или гранул одного и того же размера (т.е. монодисперсных) образующиеся капли гранулируемого вещества должны иметь одинаковые (если не полностью идентичные) форму и размеры.

Из уровня техники известна установка для получения гранулированного карбамида, включающая теплообменник для предварительного охлаждения высококонцентрированного раствора (расплава) карбамида путем теплообмена через стенку с теплоносителем, диспергатор раствора (расплава) карбамида и зону гранулирования, где диспергированный раствор (расплав) превращается в гранулы в контакте с потоком воздуха от дутьевых вентиляторов, направляемого в зону гранулирования через нижние воздушные окна (см. SU 1293172, 14.06.1985).

Также известна башня приллирования для преобразования вещества в жидком, полужидком или другом подобном состоянии, содержащая вращающуюся диспергирующую емкость, которая расположена внутри башни в ее верхней части, устройство для приведения диспергирующей емкости к вибрации, вентиляционные окна подачи воздуха от дутьевых вентиляторов и сборник прилл в нижней части башни (см. RU 2325947 С2, 10.06.2008).

Также известна башня гранулирования, которая содержит корпус, простирающийся вдоль оси и вокруг нее и снабженный внутренней камерой для обработки, разбрызгивающее устройство, расположенное на верхнем аксиальном конце корпуса для подачи жидкой фазы в камеру, окна для подачи воздуха от дутьевых вентиляторов, установленные на нижнем аксиальном конце корпуса и конструкцию переноса, расположенную на нижнем аксиальном конце корпуса для сбора гранул, сформированных в камере (см. WO 2014060951 A3, 24.04.2014). Принята за прототип.

Общими недостатками известных технических решений являются недостаточно эффективное использование высоты башни, вследствие чего башни конструируются с повышенной высотой, не высокие показатели статической прочности гранул и прилл, а также недостаточная энергоэффективность башен.

Задачей заявленной группы изобретений является создание более эффективного охладителя и способа охлаждения прилл или гранул для башен приллирования или гранулирования.

Техническим результатом заявленной группы изобретений является возможность уменьшения высоты перспективных башен приллирования или гранулирования, проведение модернизации и запуск в эксплуатацию устаревших (низких) башен приллирования или гранулирования, повышение показателей по гранулометрическому составу продукта, улучшение показателя статической прочности прилл или гранул, повышение энергетической эффективности башни приллирования или гранулирования, а также повышение равномерности охлаждения продукта.

Технический результат достигается за счет использования следующей совокупности существенных признаков: охладитель прилл или гранул для башни приллирования или гранулирования содержит, по меньшей мере, два горизонтальных ряда трубок с отверстиями или щелями, или с форсунками или с воздушными ножами для подачи газообразного хладагента в башню, расположенных на разной высоте башни, при этом трубки в горизонтальных рядах расположены равномерно по всей горизонтальной площади башни.

В частных случаях выполнения охладителя, отверстия или форсунки, или воздушные ножи для подачи газообразного хладагента в каждой трубке могут быть расположены в верхней ее части, на одинаковом расстоянии друг от друга. Щель для подачи газообразного хладагента в каждой трубке может быть расположена в верхней ее части. Горизонтальные ряды трубок могут быть расположены на одинаковом расстоянии друг от друга. Трубки в горизонтальном ряду могут быть расположены со смещением в  шага, относительно трубок в соседнем горизонтальном ряду. Трубки в горизонтальных рядах могут быть параллельны друг другу. Отверстие или щель, или форсунка, или воздушный нож в трубке могут быть выполнены с такой конфигурацией, которая обеспечивает выход газообразного хладагента в виде купола с углом раствора 15-60°. В качестве газообразного хладагента может использоваться очищенный от механических примесей воздух.

шага, относительно трубок в соседнем горизонтальном ряду. Трубки в горизонтальных рядах могут быть параллельны друг другу. Отверстие или щель, или форсунка, или воздушный нож в трубке могут быть выполнены с такой конфигурацией, которая обеспечивает выход газообразного хладагента в виде купола с углом раствора 15-60°. В качестве газообразного хладагента может использоваться очищенный от механических примесей воздух.

Способ охлаждения прилл или гранул в башне приллирования или гранулирования заявленным охладителем заключается в том, что через отверстия или щели, или форсунки, или воздушные ножи трубок горизонтальных рядов подается вертикально газообразный хладагент, при этом трубки в соседних рядах смещают на  шага.

шага.

В частных случаях выполнения способа, газовый хладагент в разных горизонтальных рядах может подаваться под разным или одинаковым давлением.

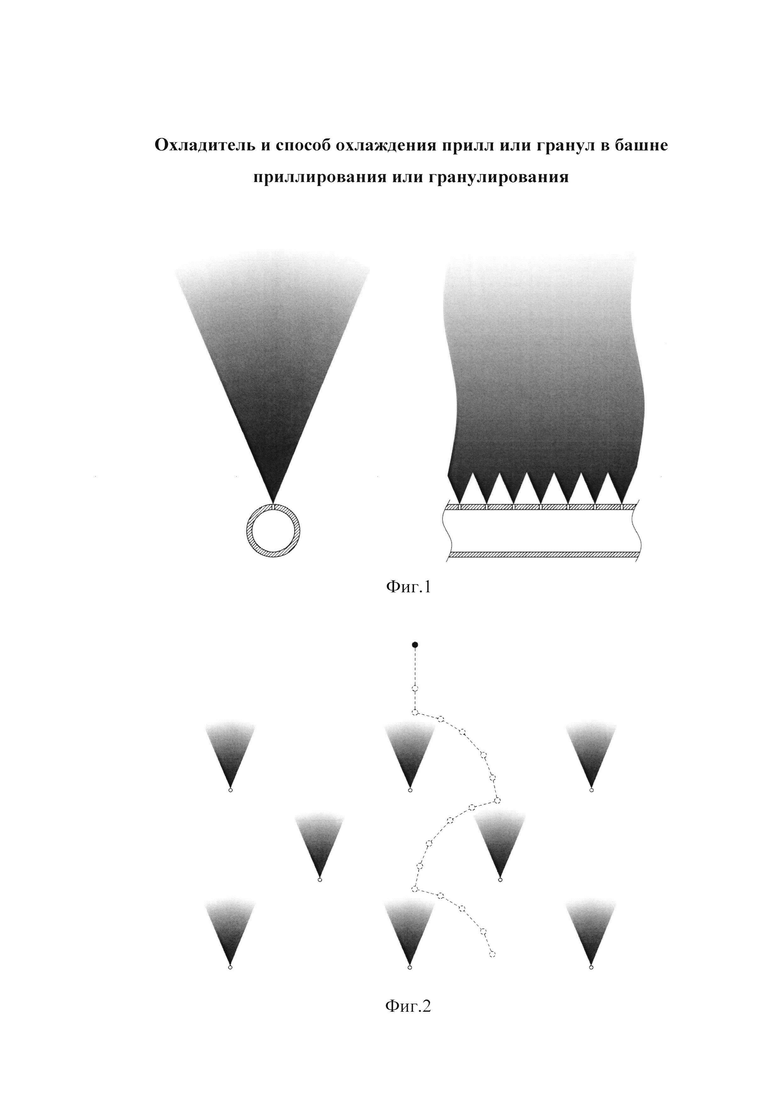

Сущность заявленной группы изобретений поясняется графическими материалами, где на фиг. 1 изображен выход хладагента из отверстий трубки и формирование газового «купола», на фиг. 2 изображена условная траектория приллы или гранулы во фрагменте охладителя (каскадная траектория), на фиг. 3 представлено принципиальное изображение роста средней скорости восходящего потока хладагента (светло-темный градиент) по мере движения его к более высоким рядам трубок (ступеням охлаждения).

Охладитель для башни приллирования или гранулирования содержит не менее двух горизонтальных рядов трубок с отверстиями или щелями для подачи газообразного хладагента в башню. Горизонтальные ряды расположены на разной высоте башни, при этом трубки в горизонтальных рядах расположены равномерно по всей горизонтальной площади башни. Отверстия или форсунки, или воздушные ножи для подачи газообразного хладагента в каждой трубке расположены в верхней ее части, на одинаковом расстоянии друг от друга. Щель для подачи газообразного хладагента в каждой трубке расположена в верхней ее части. Горизонтальные ряды трубок расположены на одинаковом расстоянии друг от друга. Трубки в горизонтальном ряду расположены со смещение в  шага, относительно трубок в соседнем горизонтальном ряду. Трубки в горизонтальных рядах параллельны друг другу. Отверстие или щель, или форсунка или воздушный нож в каждой трубке выполнены с такой конфигурацией, которая обеспечивает выход газообразного хладагента в виде купола с углом раствора 15-60°. В качестве газообразного хладагента используется очищенный от механических примесей воздух.

шага, относительно трубок в соседнем горизонтальном ряду. Трубки в горизонтальных рядах параллельны друг другу. Отверстие или щель, или форсунка или воздушный нож в каждой трубке выполнены с такой конфигурацией, которая обеспечивает выход газообразного хладагента в виде купола с углом раствора 15-60°. В качестве газообразного хладагента используется очищенный от механических примесей воздух.

Через отверстия или щели, или форсунки или воздушные ножи трубок горизонтальных рядов подается вертикально газообразный хладагент, обеспечивающий ступенчатое, каскадное охлаждение прилл или гранул на разной высоте башни. Газовый хладагент в разных горизонтальных рядах подается под разным или одинаковым давлением, что обеспечивает заданную степень охлаждения и требуемые физические свойства гранул или прилл на выходе из башни.

Вышеуказанное расположение рядов с трубками и отверстиями или форсунками позволяют добиться каскадного охлаждения. Именно за счет каскадного охлаждения достигается уменьшение высоты башни приллирования или гранулирования. По сути, такое расположение рядов с трубками является аэродинамическим тормозом для охлажденных прилл или гранул, а после охлаждения и гранул или прилл на любой траектории падения. Смещенное на  шага расположение трубок в соседних рядах обеспечивает криволинейное вертикальное перемещение прилл или гранул.

шага расположение трубок в соседних рядах обеспечивает криволинейное вертикальное перемещение прилл или гранул.

При вхождении падающей приллы или гранулы в зону влияния одного из газовых «куполов» скорость ее падения снизится, и она отклонится от вертикальной траектории (см. фиг. 2).

Таким образом, движение продукта через определенное количество ступеней охладителя каскадного типа станет аналогом свободного полета гранул.

Очевидно, что чем более высокий ряд (ступень) охладителя мы рассматриваем, тем выше будет средняя скорость воздуха в ее горизонтальном сечении (за счет количества хладагента, подаваемого на более низких рядах (ступенях) (см. Фиг. 3).

Важно, чтобы на каждой из ступеней охлаждения между воздушными «куполами» скорость восходящего потока хладагента не превышала скорость витания для минимального товарного размера гранулы или приллы. При тонкой настройке системы это можно использовать для отсева фракции менее 1 мм уже в стволе башни.

Диапазоны значений скорости и давления хладагента зависит от размера охлаждаемых гранул/прилл (а размер гранул, в свою очередь, зависит от параметров грануляционного оборудования, установленного на башне). Количество рядов охлаждения зависит от необходимой степени охлаждения продукта.

За счет наличия нескольких ступеней охлаждения, появилась возможность уменьшить высоту перспективных башен приллирования и гранулирования. Также вышеуказанный факт позволяет провести модернизации и запуск в эксплуатацию устаревших (низких) башен приллирования и гранулирования. Заявленный способ охлаждения позволяет достичь лучших показателей по гранулометрическому составу продукта. Охлаждение прилл или гранул на каждой ступени свежим воздухом (интенсификации охлаждения) позволяет улучшить показатели статической прочности прилл за счет интенсификации охлаждения. За счет отказа от дутьевых вентиляторов в пользу компрессоров, повышается энергоэффективность башни приллирования или гранулирования. Также достигается повышение равномерности охлаждения продукта по сравнению со встроенным аппаратом «кипящего» слоя.

Заявленное техническое решение позволяет более полно использовать поперечное сечение ствола башни в отличие от классических башен, где существуют байпасные зоны, в которых движется воздух, не участвующий в охлаждении продукта. Поскольку в заявленном решении байпасов воздуха практически нет, то достигается более полное/эффективное его использование, т.е. больший КПД по сравнению с известными аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОСТИ, В ЧАСТНОСТИ ДЛЯ ГРАНУЛИРОВАНИЯ МОЧЕВИНЫ | 2013 |

|

RU2631347C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОЙ МОЧЕВИНЫ ГРАНУЛИРОВАНИЕМ | 2016 |

|

RU2742933C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| СПОСОБ И УСТАНОВКА ПРИЛЛИРОВАНИЯ ПОРИСТОГО НИТРАТА АММОНИЯ | 2017 |

|

RU2700054C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 1994 |

|

RU2049540C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1994 |

|

RU2049539C1 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКИ МОЧЕВИНЫ С ИСПОЛЬЗОВАНИЕМ ПРОМЫВКИ КИСЛОТОЙ | 2015 |

|

RU2675828C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154621C1 |

Настоящая группа изобретений относится к охладителю и способу охлаждения прилл или гранул в башне приллирования или гранулирования, используемых в химической промышленности. Охладитель прилл или гранул для башни приллирования или гранулирования содержит по меньшей мере два горизонтальных ряда трубок с отверстиями или щелями, или с форсунками, или с воздушными ножами для подачи газообразного хладагента в башню, расположенных на разной высоте башни. Трубки в горизонтальных рядах расположены равномерно по всей горизонтальной площади башни. Способ охлаждения прилл или гранул в башне приллирования или гранулирования вышеуказанным охладителем заключается в том, что через отверстия или щели, или форсунки, или воздушные ножи трубок горизонтальных рядов подается вертикально газообразный хладагент, при этом трубки в соседних рядах смещают на  шага. Достигается улучшение показателей статической прочности прилл или гранул, повышение энергоэффективности башни приллирования или гранулирования, повышение равномерности охлаждения продукта, больший КПД. 2 н. и 11 з.п. ф-лы, 3 ил.

шага. Достигается улучшение показателей статической прочности прилл или гранул, повышение энергоэффективности башни приллирования или гранулирования, повышение равномерности охлаждения продукта, больший КПД. 2 н. и 11 з.п. ф-лы, 3 ил.

1. Охладитель прилл или гранул для башни приллирования или гранулирования, отличающийся тем, что содержит по меньшей мере два горизонтальных ряда трубок с отверстиями или щелями, или с форсунками, или с воздушными ножами для подачи газообразного хладагента в башню, расположенных на разной высоте башни, при этом трубки в горизонтальных рядах расположены равномерно по всей горизонтальной площади башни.

2. Охладитель по п. 1, отличающийся тем, что отверстия для подачи газообразного хладагента в каждой трубке расположены в верхней ее части, на одинаковом расстоянии друг от друга.

3. Охладитель по п. 1, отличающийся тем, что щель для подачи газообразного хладагента в каждой трубке расположена в верхней ее части.

4. Охладитель по п. 1, отличающийся тем, что форсунки для подачи газообразного хладагента в каждой трубке расположены в верхней ее части, на одинаковом расстоянии друг от друга.

5. Охладитель по п. 1, отличающийся тем, что воздушные ножи для подачи газообразного хладагента в каждой трубке расположены в верхней ее части, на одинаковом расстоянии друг от друга.

6. Охладитель по п. 1, отличающийся тем, что горизонтальные ряды трубок расположены на одинаковом расстоянии друг от друга.

7. Охладитель по п. 1, отличающийся тем, что трубки в горизонтальном ряду расположены со смещением в  шага относительно трубок в соседнем горизонтальном ряду.

шага относительно трубок в соседнем горизонтальном ряду.

8. Охладитель по п. 1, отличающийся тем, что трубки в горизонтальных рядах параллельны друг другу.

9. Охладитель по п. 1, отличающийся тем, что отверстие или щель, или форсунка, или воздушный нож в трубке выполнены с такой конфигурацией, которая обеспечивает выход газообразного хладагента в виде купола с углом раствора 15-60°.

10. Охладитель по п. 1, отличающийся тем, что в качестве газообразного хладагента используется очищенный от механических примесей воздух.

11. Способ охлаждения прилл или гранул в башне приллирования или гранулирования охладителем по п. 1, заключающийся в том, что через отверстия или щели, или форсунки, или воздушные ножи трубок горизонтальных рядов подается вертикально газообразный хладагент, при этом трубки в соседних рядах смещают на  шага.

шага.

12. Способ по п. 11, отличающийся тем, что газовый хладагент в разных горизонтальных рядах подается под разным давлением.

13. Способ по п. 11, отличающийся тем, что газовый хладагент в разных горизонтальных рядах подается под одинаковым давлением.

| WO 2014060951 A3, 24.07.2014 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2049537C1 |

| Фильтр для очистки жидкости | 1976 |

|

SU673298A1 |

| Прибор для удаления сердцевины из фруктов | 1930 |

|

SU19320A1 |

| ЭЛАСТИЧНАЯ ПЛЕНКА, СОДЕРЖАЩАЯ ВОЗОБНОВЛЯЕМЫЙ ПОЛИМЕР КРАХМАЛА | 2011 |

|

RU2584201C2 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1998 |

|

RU2150047C1 |

| Устройство для охлаждения гранул | 1976 |

|

SU785043A1 |

| Пишущий телеграфный аппарат | 1926 |

|

SU10701A1 |

| КОМБИНИРОВАННЫЙ ЦИКЛ СЖИЖЕНИЯ ГАЗА, ИСПОЛЬЗУЮЩИЙ МНОЖЕСТВО ДЕТАНДЕРОВ | 2004 |

|

RU2331826C2 |

Авторы

Даты

2018-12-13—Публикация

2017-12-11—Подача