Настоящее изобретение в целом относится к экономичному и требующему меньших затрат времени способу нанесения сшитого гидрофильного покрытия на силиконовую гидрогелевую контактную линзу для улучшения ее гидрофильности и гладкости поверхности. Кроме того, настоящее изобретение относится к офтальмологической линзе-продукту.

УРОВЕНЬ ТЕХНИКИ

Мягкие силиконовые гидрогелевые контактные линзы становятся все более и более популярными, поскольку они обладают высокой проницаемостью для кислорода и обеспечивают комфорт. Однако силиконовый гидрогелевый материал обладает поверхностью или по меньшей мере некоторыми участками своей поверхности, которые являются гидрофобными (несмачивающимися) способными адсорбировать липиды или белки из окружения глаза и может прилипать к глазу. Таким образом, для силиконовой гидрогелевой контактной линзы обычно необходима модификация поверхности.

Известной методикой модификации гидрофильности относительно гидрофобного материала контактной линзы является использование плазменной обработки, например, эта методика используется при изготовлении имеющихся в продаже линз, таких как Focus NIGHT & DAYTM и O2OPTIXTM (CIBA VISION) и PUREVISION™ (Bausch & Lomb). Преимуществами плазменного покрытия, такого как, например, которое может находиться на линзах Focus NIGHT & DAY™, является его долговечность, относительно высокая гидрофильность/смачиваемость и низкая восприимчивость к осаждению и адсорбции липидов и белков. Однако плазменная обработка силиконовых гидрогелевых контактных линз может не быть экономичной, поскольку предварительно сформированные контактные линзы обычно необходимо сушить до плазменной обработки и вследствие относительно больших капиталовложений, связанных с оборудованием для плазменной обработки.

Другой методикой модификации гидрофильности поверхности силиконовой гидрогелевой контактной линзы является включение смачивающих агентов (гидрофильных полимеров) в композицию для линзы, предназначенную для изготовления силиконовой гидрогелевой контактной линзы, как это предложено в патентах U.S. №№ 6367929, 6822016, 7052131 и 7249848. В этом способе могут не требоваться дополнительные последующие обработки для модификации гидрофильности поверхности линзы после литьевого формования силиконовых гидрогелевых контактных линз. Однако смачивающие агенты могут не быть совместимыми с силиконовыми компонентами композиции для линзы и несовместимость может привести к мутности полученной линзы. Кроме того, поверхность, подвергнутая такой обработке, может быть восприимчива к осаждению и адсорбции липидов. Кроме того, такая обработка поверхности может не создать долговечную поверхность, длительно противостоящую износу.

Другой методикой модификации гидрофильности относительно гидрофобного материала контактной линзы является методика послойного (ПСЛ) осаждения полиионного материала (см., например, патенты U.S. №№ US 6451871, US 6717929, US 6793973, US 6884457, US 6896926, US 6926965, US 6940580 и US 7297725 и публикации заявок на патенты U.S. №№ US 2007/0229758A1, US 2008/0174035A1 и US 2008/0152800A1). Хотя методика послойного нанесения покрытия ("ПСЛ-покрытие") осаждением может привести к экономичному способу обеспечения смачиваемости силиконового гидрогелевого материала, ПСЛ покрытия могут не быть столь долговечными, как плазменные покрытия, и могут обладать относительно высокими плотностями поверхностных зарядов; что может мешать действию очищающих и дезинфицирующих растворов на контактную линзу. Для улучшения долговечности в находящихся в совместной собственности и на рассмотрении публикациях заявок на патенты US №№ 2008/0226922 A1 и 2009/0186229 A1 (которые во всей своей полноте включены в настоящее изобретение в качестве ссылки) предложена сшивка ПСЛ покрытий на контактных линзах. Однако сшитые ПСЛ покрытия могут обладать гидрофильностью и/или смачиваемостью, худшей, чем исходные ПСЛ покрытия (до сшивки) и все же обладать относительно высокими плотностями поверхностных зарядов.

Еще одной методикой модификации гидрофильности относительно гидрофобного материала контактной линзы является присоединение гидрофильных полимеров к контактным линзам по разным механизмам (см., например, патенты US №№ 6099122, 6436481, 6440571, 6447920, 6465056, 6521352, 6586038, 6623747, 6730366, 6734321, 6835410, 6878399, 6923978, 6440571 и 6500481, публикации заявок на патенты US №№ 2009/0145086 A1, 2009/0145091A1, 2008/0142038A1 и 2007/0122540A1, которые все во всей своей полноте включены в настоящее изобретение в качестве ссылки). Хотя эти методики можно использовать для обеспечения смачиваемости силиконового гидрогелевого материала, они могут не быть экономичными и/или для получения гидрофильного покрытия требующими меньших затрат времени для использования в массовом производстве, поскольку обычно требуют относительно длительного времени и/или включают трудоемкие многочисленные стадии.

Поэтому необходим способ изготовления силиконовых гидрогелевых контактных линз со смачивающимся и долговечным покрытием (поверхностью) экономичным и требующим меньших затрат времени способом.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Одним объектом настоящего изобретения является способ изготовления силиконовых гидрогелевых контактных линз, на каждой из которых находится сшитое гидрофильное покрытие, способ, предлагаемый в настоящем изобретении, включает стадии: (a) изготовление силиконовой гидрогелевой контактной линзы и растворимого в воде и термически сшивающегося гидрофильного полимерного материала, где контактная линза содержит аминогруппы и/или карбоксигруппы на поверхности контактной линзы и/или вблизи от нее, где гидрофильный полимерный материал содержит (i) от примерно 20% до примерно 95 мас.% первых полимерных цепей, образованных из функционализированного эпихлоргидрином полиамина или полиамидоамина, (ii) от примерно 5% до примерно 80 мас.% гидрофильных фрагментов или вторых полимерных цепей, образованных по меньшей мере из одного увеличивающего гидрофильность агента, содержащего по меньшей мере одну реакционно-способную функциональную группу, выбранную из группы, включающей аминогруппу, карбоксигруппу, тиогруппу и их комбинацию, где гидрофильные фрагменты или вторые полимерные цепи ковалентно связаны с первыми полимерными цепями с помощью одной или большего количества ковалентных связей, каждая из которых образована между одной азетидиниевой группой функционализированного эпихлоргидрином полиамина или полиамидоамина и одной аминогруппой, карбоксигруппой или тиогруппой увеличивающего гидрофильность агента, и (iii) азетидиниевые группы, которые являются частями первых полимерных цепей или боковых или концевых групп, ковалентно связанных с первыми полимерными цепями; и (b) нагревание контактной линзы в водном растворе в присутствии гидрофильного полимерного материала и при температуре от примерно 40°C до примерно 140°C в течение периода времени, достаточного для ковалентного связывания гидрофильного полимерного материала с поверхностью контактной линзы с помощью вторых ковалентных связей, каждая из которых образована между одной азетидиниевой группой гидрофильного полимерного материала и одной из аминогрупп и/или карбоксигрупп, находящихся на поверхности контактной линзы и/или вблизи от нее, и таким образом образование гидрофильного покрытия на контактной линзе.

Другим объектом настоящего изобретения является силиконовая гидрогелевая контактная линза, изготовленная способом, предлагаемым в настоящем изобретении, где силиконовая гидрогелевая контактная линза обладает проницаемостью для кислорода, равной не менее примерно 40 барреров, смачиваемостью поверхности, характеризующейся краевым углом смачивания водой, равным примерно 100° или менее, и хорошей долговечностью покрытия, которая успешно проходит испытание на протирание пальцами.

Другим объектом настоящего изобретения является офтальмологический продукт, который включает стерилизованную и герметизированную упаковку для линзы, где упаковка для линзы включает: обработанный в автоклаве упаковочный раствор для линзы и погруженную в него легко использующуюся силиконовую гидрогелевую контактную линзу, где легко использующаяся силиконовая гидрогелевая контактная линза содержит сшитое гидрофильное покрытие, полученное обработкой в автоклаве исходной силиконовой гидрогелевой контактной линзы, содержащей аминогруппы и/или карбоксигруппы на и/или вблизи от поверхности исходной силиконовой гидрогелевой контактной линзы, в предварительно обработанном в автоклаве упаковочном растворе, содержащем растворимый в воде и термически сшивающийся гидрофильный полимерный материал, где гидрофильный полимерный материал содержит (i) от примерно 20% до примерно 95 мас.% первых полимерных цепей, образованных из функционализированного эпихлоргидрином полиамина или полиамидоамина, (ii) от примерно 5% до примерно 80 мас.% гидрофильных фрагментов или вторых полимерных цепей, образованных по меньшей мере из одного увеличивающего гидрофильность агента, содержащего по меньшей мере одну реакционно-способную функциональную группу, выбранную из группы, включающей аминогруппу, карбоксигруппу, тиогруппу и их комбинацию, где гидрофильные фрагменты или вторые полимерные цепи ковалентно связаны с первыми полимерными цепями с помощью одной или большего количества ковалентных связей, каждая из которых образована между одной азетидиниевой группой функционализированного эпихлоргидрином полиамина или полиамидоамина и одной аминогруппой, карбоксигруппой или тиогруппой увеличивающего гидрофильность агента, и (iii) азетидиниевые группы, которые являются частями первых полимерных цепей или боковых или концевых групп, ковалентно связанных с первыми полимерными цепями, где гидрофильный полимерный материал ковалентно связан с силиконовой гидрогелевой контактной линзой с помощью вторых ковалентных связей, каждая из которых образована между одной аминогруппой или карбоксигруппой, находящейся на и/или вблизи от поверхности силиконовой гидрогелевой контактной линзы, и одной азетидиниевой группой гидрофильного полимерного материала, где обработанный в автоклаве упаковочный раствор содержит по меньшей мере один буферный агент в количестве, достаточном для поддержания значения pH, равного от примерно 6,0 до примерно 8,5, и продукт гидролиза гидрофильного полимерного материала и обладает тоничностью, составляющей от примерно 200 до примерно 450 миллиосмол (мОсм), и вязкостью, равной от примерно 1 сП до примерно 20 сП.

Еще одним объектом настоящего изобретения является растворимый в воде и термически сшивающийся гидрофильный полимерный материал, который включает: (a) от примерно 20% до примерно 95 мас.% первых полимерных цепей, образованных из функционализированного эпихлоргидрином полиамина или полиамидоамина; (b) от примерно 5% до примерно 80 мас.% вторых полимерных цепей, образованных по меньшей мере из одного увеличивающего гидрофильность полимерного агента, содержащего по меньшей мере одну реакционно-способную функциональную группу, выбранную из группы, включающей аминогруппу, карбоксигруппу, тиогруппу и их комбинацию, где вторые полимерные цепи ковалентно связаны с первыми полимерными цепями с помощью одной или большего количества ковалентных связей, каждая из которых образована между одной азетидиниевой группой функционализированного эпихлоргидрином полиамина или полиамидоамина и одной аминогруппой, карбоксигруппой или тиогруппой увеличивающего гидрофильность полимерного агента; и (c) азетидиниевые группы, которые являются частями первых полимерных цепей или боковых или концевых групп, ковалентно связанных с первыми полимерными цепями.

Эти и другие объекты настоящего изобретения станут понятными из приведенного ниже описания предпочтительных вариантов осуществления. Подробное описание является просто иллюстрацией настоящего изобретения и не ограничивает объем настоящего изобретения, который определяется прилагаемой формулой изобретения и ее эквивалентами. Как должно быть очевидно специалисту в данной области техники, без отклонения от сущности и объема новых концепций описания могут быть проведены многочисленные изменения и модификации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже подробно описаны варианты осуществления настоящего изобретения. Для специалистов в данной области техники должно быть очевидно, что без отклонения от объема и сущности настоящего изобретения в него могут быть внесены различные изменения и модификации. Например, особенности, проиллюстрированные или описанные в качестве части одного варианта осуществления, можно использовать в другом варианте осуществления и получить еще один вариант осуществления. Таким образом, подразумевается, что настоящее изобретение включает все такие изменения и модификации, входящие в объем прилагаемой формулы изобретения и ее эквивалентов. Другие объекты, особенности и аспекты настоящего изобретения раскрыты в приведенном ниже подробном описании или очевидно следуют из него. Специалист с общей подготовкой в данной области техники должен понимать, что представленное обсуждение является описанием только типичных вариантов осуществления и не налагает ограничений на более широкие объекты настоящего изобретения.

Если не указано иное, все технические и научные термины, использованные в настоящем изобретении, обладают теми же значениями, которые обычно известны специалисту с общей подготовкой в области техники, к которой относится настоящее изобретение. Обычно номенклатура, использующаяся в настоящем изобретении, и лабораторные процедуры хорошо известны и обычно используются в данной области техники. Для этих процедур используются обычные методики, такие как описанные в данной области техники и в различной общей литературе. Если термин используется в единственном числе, то авторы настоящего изобретения также предполагают и множественное число этого термина. Номенклатура, использующаяся в настоящем изобретении, и лабораторные процедуры, описанные ниже, хорошо известны и обычно используются в данной области техники.

"Силиконовая гидрогелевая контактная линза" означает контактную линзу, включающую силиконовый гидрогелевый материал. "Силиконовый гидрогель" означает полимерный материал, который может поглощать не менее 10 мас.% воды, когда он полностью гидратирован, и который получают сополимеризацией полимеризующейся композиции, содержащей по меньшей мере один кремнийсодержащий виниловый мономер или по меньшей мере один кремнийсодержащий виниловый макромер или по меньшей мере один кремнийсодержащий преполимер, содержащий этиленовоненасыщенные группы.

"Виниловый мономер" при использовании в настоящем изобретении означает соединение, которое содержит одну единственную этиленовоненасыщенную группу и может быть полимеризован актинично или термически.

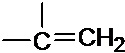

Термин "олефиновоненасыщенная группа" или "этиленовоненасыщенная группа" используется в настоящем изобретении в широком смысле и включает любые группы, содержащие по меньшей мере одну группу >C=C<. Типичные этиленовоненасыщенные группы включают без наложения ограничений (мет)акрилоил (т. е.  и/или

и/или  ), аллил, винил (

), аллил, винил ( ), стиролил или другие содержащие C=C группы.

), стиролил или другие содержащие C=C группы.

Термин "(мет)акриламид" означает метакриламид и/или акриламид.

Термин "(мет)акрилат" означает метакрилат и/или акрилат.

"Гидрофильный виниловый мономер" при использовании в настоящем изобретении означает виниловый мономер, который в виде гомополимера обычно образует полимер, который растворим в воде или может поглощать не менее 10 мас.% воды, когда он полностью гидратирован.

"Гидрофобный виниловый мономер" при использовании в настоящем изобретении означает виниловый мономер, который в виде гомополимера обычно образует полимер, который нерастворим в воде и может поглощать менее 10 мас.% воды.

"Макромер" или "преполимер" означает обладающее средней и большой молекулярной массой соединение или полимер, который содержит две или большее количество этиленовоненасыщенных групп. Средняя и большая молекулярная масса обычно означает среднюю молекулярную массу, превышающую 700 Да.

"Сшиватель" означает соединение, содержащее не менее двух этиленовоненасыщенных групп. "Сшивающий реагент" означает сшиватель, обладающий молекулярной массой, равной примерно 700 Да или менее.

"Полимер" означает материал, образовавшийся путем полимеризации одного или большего количества мономеров или макромеров, или преполимеров.

"Молекулярная масса" полимерного материала (включая мономерные или макромерные материалы) при использовании в настоящем изобретении означает среднемассовую молекулярную массу, если специально не указано иное или если режимы проведения исследования не указывают иное.

Термин "аминогруппа" означает первичную или вторичную аминогруппу формулы –NHR’, в которой R’ обозначает водород или C1-C20 незамещенную или замещенную, линейную или разветвленную алкильную группу, если специально не указано иное.

"Функционализированный эпихлоргидрином полиамин" или "функционализированный эпихлоргидрином полиамидоамин" означает полимер, полученный по реакции полиамина или полиамидоамина с эпихлоргидрином с превращением всех или значительной части аминогрупп полиамина или полиамидоамина в азетидиниевые группы.

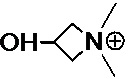

"Азетидиниевая группа" означает положительно заряженную группу формулы  .

.

Термин "термически сшивающийся" применительно к полимерному материалу или функциональной группе означает, что полимерный материал или функциональная группа может вступить в реакцию сшивки (или сочетания) с другим материалом или функциональной группой при относительно повышенной температуре (от примерно 40°C до примерно 140°C), причем полимерный материал или функциональная группа не может вступить в такую же реакцию сшивки (или реакцию сочетания) с другим материалом или функциональной группой при комнатной температуре (т. е. от примерно 22°C до примерно 28°C, предпочтительно от примерно 24°C до примерно 26°C, более предпочтительно примерно при 25°C) в обнаруживаемой степени за период, равный примерно 1 ч.

Термин "фосфорилхолин" означает цвиттерионную группу формулы  , в которой n является целым числом, равным от 1 до 5, и R1, R2 и R3 независимо друг от друга обозначают C1-C8-алкил или C1-C8-гидроксиалкил.

, в которой n является целым числом, равным от 1 до 5, и R1, R2 и R3 независимо друг от друга обозначают C1-C8-алкил или C1-C8-гидроксиалкил.

Термин "реакционно-способный виниловый мономер" означает виниловый мономер, содержащий карбоксигруппу или аминогруппу (т. е. первичную или вторичную аминогруппу).

Термин "нереакционно-способный гидрофильный виниловый мономер" означает гидрофильный виниловый мономер, который не содержит какую-либо карбоксигруппу или аминогруппу (т. е. первичную или вторичную аминогруппу). Нереакционно-способный виниловый мономер может содержать третичную или четвертичную аминогруппу.

Термин "растворимый в воде" применительно к полимеру, означает, что полимер можно растворить в воде в количестве, достаточном для образования водного раствора полимера, обладающего концентрацией, равной примерно до 30 мас.% при комнатной температуре (определена выше).

"Краевой угол смачивания водой" означает средний краевой угол смачивания водой (т. е. краевые углы смачивания, измеренные по методике неподвижной капли), который получают путем усреднения измеренных значений краевых углов смачивания по меньшей мере для 3 отдельных контактных линз.

Термин "целостность" применительно к покрытию на силиконовой гидрогелевой контактной линзе означает степень того, насколько контактная линза может быть окрашена красителем судан черный при исследовании окрашивания красителем судан черный, описанным в примере 1. Хорошая целостность покрытия на силиконовой гидрогелевой контактной линзе означает, что судан черный практически не окрашивает контактную линзу.

Термин "долговечность" применительно к покрытию на силиконовой гидрогелевой контактной линзе означает, что покрытие на силиконовой гидрогелевой контактной линзе может успешно пройти испытание на протирание пальцами.

При использовании в настоящем изобретении "успешное прохождение испытания на протирание пальцами" или "успешное прохождение испытания на долговечность" применительно к покрытию на контактной линзе означает, что после протирания линзы пальцами по методике, описанной в примере 1, краевой угол смачивания водой истираемой пальцами линзы все еще равен примерно 100° или менее, предпочтительно примерно 90° или менее, более предпочтительно примерно 80° или менее, наиболее предпочтительно примерно 70° или менее.

Собственная "проницаемость для кислорода", Dk, материала означает скорость, с которой кислород будет проходить через материал. В контексте настоящего изобретения термин "проницаемость для кислорода (Dk)" применительно к гидрогелю (силиконовому или несиликоновому) или контактной линзе означает проницаемость для кислорода (Dk), которая скорректирована на поверхностное сопротивление потоку кислорода, обусловленное влиянием пограничного слоя, по методикам, приведенным в представленных ниже примерах. Проницаемость для кислорода выражают в единицах барреров, где "баррер" определяется, как [(см3 кислорода)(мм)/(см2)(с)(мм рт. ст.)]×10-10.

"Способность пропускать кислород", Dk/t, линзы или материала означает скорость, с которой кислород будет проходить через конкретную линзу или материал, обладающий средней толщиной t [в единицах мм], через исследуемую площадь. Способность пропускать кислород обычно выражают в единицах баррер/мм, где "баррер/мм" определяется, как [(см3 кислорода)/(см2)(с)(мм рт. ст.)]×10-9.

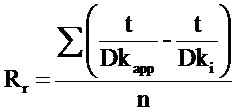

"Проницаемость для ионов" линзы коррелирует с коэффициентом диффузии Ionoflux. Коэффициент диффузии Ionoflux, D (в единицах [мм2/мин]), определяют путем применения закона Фика следующим образом:

D = - n’/(A×dc/dx),

где n’ = скорость переноса ионов [моль/мин]; A = площадь участка линзы, на который оказывается воздействие [мм2]; D = коэффициент диффузии Ionoflux [мм2/мин]; dc = разность концентраций [моль/л]; dx = толщина линзы [мм].

"Офтальмологически совместимый" при использовании в настоящем изобретении означает материал или поверхность материала, которая может находиться в непосредственном соприкосновении с глазной средой в течение длительного периода времени без значительного повреждения глазной среды и без значительного дискомфорта для пользователя.

Термин "офтальмологически безопасный" применительно к упаковочному раствору, предназначенному для стерилизации и хранения контактных линз, означает, что контактная линза, хранящаяся в растворе, безопасна для непосредственного помещения в глаз без промывки после обработки в автоклаве и что раствор безопасен и достаточно комфортабелен для постоянного соприкосновения с глазом при посредстве контактной линзы. Офтальмологически безопасный упаковочный раствор после обработки в автоклаве обладает тоничностью и значением pH, которые совместимы с глазом и в основном не содержат раздражающие глаза или цитотоксичные для глаз вещества в соответствии с международными стандартами ISO и нормативами U.S. FDA (Управление по санитарному надзору за качеством пищевых продуктов и медикаментов).

Настоящее изобретение в целом относится к экономичному и требующему меньших затрат времени способу изготовления силиконовых гидрогелевых контактных линз, обладающих долговечными гидрофильными покрытиями, путем использования растворимого в воде и термически сшивающегося гидрофильного полимерного материала, содержащего азетидиниевые группы.

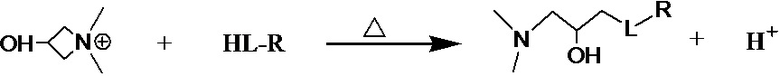

Настоящее изобретение частично основано на неожиданном установлении того, что растворимый в воде, содержащий азетидиниевые группы и термически сшивающийся гидрофильный полимерный материал, который является продуктом частичной реакции полиамина–эпихлоргидрина или полиамидоамина–эпихлоргидрина по меньшей мере с одним увеличивающим гидрофильность агентом, содержащим по меньшей мере одну реакционно-способную функциональную группу, выбранную из группы, включающей аминогруппу, карбоксигруппу, тиогруппу и их комбинацию, можно использовать для формирования сшитого покрытия, обладающего хорошей гидрофильностью поверхности и/или смачиваемостью, хорошей гидрофильностью и хорошей целостностью, на силиконовой гидрогелевой контактной линзе, содержащий на своей поверхности или вблизи от нее карбоксигруппы и/или аминогруппы. При относительно повышенной температуре (определена выше) положительно заряженные азетидиниевые группы взаимодействуют с функциональными группами, такими как аминогруппы, тиогруппы и карбоксилат-ион –COO- (т. е. депротонированная форма карбоксигруппы) с образованием нейтральных содержащих гидроксигруппу ковалентных связей, представленных на схеме I

Схема I

где R обозначает остальную часть соединения, L обозначает –NR’– где R’ обозначает водород, C1-C20 незамещенную или замещенную, линейную или разветвленную алкильную группу или полимерную цепь, –S– или –OC(=O)–. Вследствие термической контролируемости реакционной способности азетидиниевых групп, полиамин–эпихлоргидрин или полиамидоамин–эпихлоргидрин (ПАЭ) широко использовались в качестве реагентов, придающих прочность во влажном состоянии. Однако использование ПАЭ не оказалось успешным для формирования сшитых покрытий на контактных линзах, вероятно, поскольку сшитые ПАЭ покрытия могут не быть пригодны для придания необходимых гидрофильности, смачиваемости и гладкости поверхности контактных линз. Согласно изобретению неожиданно было установлено, что ПАЭ можно химически модифицировать увеличивающим гидрофильность агентом (предпочтительно гидрофильным полимеров), содержащим одну или большее количество функциональных групп, каждая из которых способна к реакции с одной азетидиниевой группой, в технологии "предварительной термической обработки" или "термической обработки" и получить растворимый в воде содержащий азетидиниевые группы полимерный материал. Такой полимерный материал, который все еще является термически сшивающимся (реакционно-способным) вследствие наличия азетидиниевых групп, можно использовать для формирования сшитого покрытия на силиконовой гидрогелевой контактной линзе, содержащей реакционно-способные функциональные группы (например, аминогруппы, карбоксигруппы, тиогруппы или их комбинации) на ее поверхности и/или вблизи от нее. И согласно изобретению неожиданно было установлено, что полученные сшитые покрытия на контактной линзе, образованные из растворимого в воде содержащего азетидиниевые группы полимерного материала, обладают улучшенной гидрофильностью поверхности, смачиваемостью и/или гладкостью поверхности по сравнению с контрольным покрытием, полученным или с помощью только немодифицированного (оригинального или исходного) ПАЭ, или с помощью смеси ПАЭ и увеличивающего гидрофильность агента (без проведения предварительной термической обработки для получения растворимого в воде содержащего азетидиниевые группы полимерного материала).

Предполагается, что увеличивающий гидрофильность агент может играть по меньшей мере две роли в улучшении характеристик полученных сшитых покрытий: введение гидрофильных полимерных цепей с образованием сильно разветвленного гидрофильного полимерного материала с висячими полимерными цепями и/или сегментами цепей; и уменьшение плотности сшивок в сшитых покрытиях путем значительного уменьшения количества азетидиниевых групп в сшивающемся полимерном материале (материале покрытия). Предполагается, что покрытие с рыхлой структурой и висячими полимерными цепями и/или сегментами цепей обеспечивает хорошую гидрофильность поверхности, смачиваемость и/или гладкость поверхности.

Настоящее изобретение также частично основано на установлении того, что сшитое покрытие, предлагаемое в настоящем изобретении, можно успешно сформировать на силиконовой гидрогелевой контактной линзе непосредственно в упаковке для линзы, содержащей контактную линзу, погруженную в упаковочный раствор для линзы, в присутствии растворимого в воде содержащего азетидиниевые группы полимерного материала. Наличие содержащего азетидиниевые группы полимерного материала можно обеспечить или путем добавления содержащего азетидиниевые группы полимерного материала в упаковочный раствор для линзы, или путем проводимого до упаковки физического осаждения слоя содержащего азетидиниевые группы полимерного материала на поверхность контактной линзы при комнатной температуре.

Обычно контактные линзы, которые гидратированы и упакованы в упаковочный раствор, необходимо стерилизовать. Стерилизацию гидратированных линз при изготовлении и упаковке обычно проводят путем обработки в автоклаве. Обработка в автоклаве включает нагревание упаковки контактной линзы до температуры, равной от примерно 118°C до примерно 125°C в течение примерно 20-40 мин под давлением. Установлено, что во время обработки в автоклаве растворимый в воде содержащий азетидиниевые группы полимерный материал может быть эффективно сшит функциональными группами (например, аминогруппами, тиогруппами и/или карбоксигруппами) на поверхности силиконовой гидрогелевой контактной линзы и/или вблизи от нее для формирования сшитого покрытия, которое является смачивающимся и офтальмологически совместимым. Предполагается, что во время обработки в автоклаве эти азетидиниевые группы, которые не участвуют в реакции сшивки, могут гидролизоваться с образованием 2,3-дигидроксипропильных (HO–CH2–CH(OH)–CH2–) групп и что содержащий азетидиниевые группы полимерный материал, содержащийся в упаковочном растворе для линзы, если это является подходящим, можно превратить в нереакционно-способный полимерный смачивающийся материал, способный улучшить комфорт при вставке линзы.

При использовании способа, предлагаемого в настоящем изобретении, при изготовлении силиконовых гидрогелевых контактных линз нанесение покрытия можно объединить со стадией стерилизации (обработки в автоклаве). Изготовленные контактные линзы могут не только обладать высокой гидрофильностью поверхности/смачиваемостью, отсутствием изменений поверхности или минимальными ее изменениями, хорошей целостностью и хорошей долговечностью, но и их также можно использовать прямо после извлечения пациентом из упаковки для линзы без промывки и/или ополаскивания вследствие офтальмологической совместимости упаковочного раствора.

Одним объектом настоящего изобретения является способ изготовления силиконовых гидрогелевых контактных линз, на каждой из которых находится сшитое гидрофильное покрытие, способ, предлагаемый в настоящем изобретении, включает стадии: (a) изготовление силиконовой гидрогелевой контактной линзы и растворимого в воде и термически сшивающегося гидрофильного полимерного материала, где контактная линза содержит аминогруппы и/или карбоксигруппы на поверхности контактной линзы и/или вблизи от нее, где гидрофильный полимерный материал содержит (i) от примерно 20% до примерно 95 мас.% первых полимерных цепей, образованных из функционализированного эпихлоргидрином полиамина или полиамидоамина, (ii) от примерно 5% до примерно 80 мас.% гидрофильных фрагментов или вторых полимерных цепей, образованных по меньшей мере из одного увеличивающего гидрофильность агента, содержащего по меньшей мере одну реакционно-способную функциональную группу, выбранную из группы, включающей аминогруппу, карбоксигруппу, тиогруппу и их комбинацию, где гидрофильные фрагменты или вторые полимерные цепи ковалентно связаны с первыми полимерными цепями с помощью одной или большего количества ковалентных связей, каждая из которых образована между одной азетидиниевой группой функционализированного эпихлоргидрином полиамина или полиамидоамина и одной аминогруппой, карбоксигруппой или тиогруппой увеличивающего гидрофильность агента, и (iii) азетидиниевые группы, которые являются частями первых полимерных цепей или боковых или концевых групп, ковалентно связанных с первыми полимерными цепями; и (b) нагревание контактной линзы в водном растворе в присутствии гидрофильного полимерного материала и при температуре от примерно 40°C до примерно 140°C в течение периода времени, достаточного для ковалентного связывания гидрофильного полимерного материала с поверхностью контактной линзы с помощью вторых ковалентных связей, каждая из которых образована между одной азетидиниевой группой гидрофильного полимерного материала и одной из аминогрупп и/или карбоксигрупп, находящихся на поверхности контактной линзы и/или вблизи от нее, и таким образом образование гидрофильного покрытия на контактной линзе.

Специалист в данной области техники очень хорошо знает, как изготовить контактные линзы. Например, контактные линзы можно изготовить в обычной вращающейся форме для отливки, описанной, например, в патенте U.S. № 3408429, или способом отливки по моделям в статической форме, описанным в патентах U.S. №№ 4347198; 5508317; 5583463; 5789464 и 5849810. При отливке композицию для линзы обычно помещают в формы и отверждают (т. е. полимеризуют и/или сшивают) в формах для изготовления контактных линз. Для изготовления силиконовых гидрогелевых контактных линз композиция для линзы, предназначенная для литьевого формования, обычно включает по меньшей мере один компонент, выбранный из группы, включающей кремнийсодержащий виниловый мономер, кремнийсодержащий виниловый макромер, кремнийсодержащий преполимер, гидрофильный виниловый мономер, гидрофильный виниловый макромер, гидрофобный виниловый мономер и их комбинацию, как это хорошо известно специалисту в данной области техники. Композиция для силиконовой гидрогелевой контактной линзы также может включать другие необходимые компоненты, известные специалисту в данной области техники, такие как, например, сшивающий реагент, поглощающий УФ-излучение реагент, агент для видимого подкрашивания (например, красители, пигменты или их смеси), противомикробные агенты (например, предпочтительно наночастицы серебра), биологически активный агент, выщелачиваемые смазывающие вещества, выщелачиваемые стабилизирующие слезную жидкость агенты и их смеси, как это известно специалисту в данной области техники. Затем отлитые силиконовые гидрогелевые контактные линзы можно подвергнуть экстракции экстрагирующим растворителем для удаления незаполимеризовавшихся компонентов из отлитых линз и для гидратации, как это известно специалисту в данной области техники. Многочисленные композиции силиконовых гидрогелевых линз описаны в многочисленных патентах и заявках на патенты, опубликованных до даты подачи настоящей заявки.

В контексте настоящего изобретения силиконовая гидрогелевая контактная линза может сама по себе содержать на своей поверхности аминогруппы и/или карбоксигруппы или модифицирована для их введения.

Если силиконовая гидрогелевая контактная линза сама по себе содержит на своей поверхности или вблизи от нее аминогруппы и/или карбоксигруппы, ее изготавливают путем полимеризации композиции силиконовой гидрогелевой линзы, содержащей реакционно-способный виниловый мономер.

Примеры предпочтительных реакционно-способных виниловых мономеров включают без наложения ограничений амино-C2-C6-алкил(мет)акрилат, C1-C6-алкиламино-C2-C6-алкил(мет)акрилат, аллиламин, виниламин, амино-C2-C6-алкил(мет)акриламид, C1-C6-алкиламино-C2-C6-алкил(мет)акриламид, акриловую кислоту, C1-C12-алкилакриловую кислоту (например, метакриловую, этилакриловую кислоту, пропилакриловую кислоту, бутилакриловую кислоту и т. п.), N,N-2-акриламидогликолевую кислоту, бета-метилакриловую кислоту (кротоновую кислоту), альфа-фенилакриловую кислоту, бета-акрилоксипропионовую кислоту, сорбиновую кислоту, ангеликовую кислоту, коричную кислоту, 1-карбокси-4-фенилбутадиен-1,3, итаконовую кислоту, цитраконовую кислоту, мезаконовую кислоту, глутаконовую кислоту, аконитовую кислоту, малеиновую кислоту, фумаровую кислоту, трикарбоксиэтилен и их комбинации. Предпочтительно, если силиконовая гидрогелевая контактная линза изготовлена из композиции для линзы, содержащей по меньшей мере один реакционно-способный виниловый мономер, выбранный из группы, включающей амино-C2-C6-алкил(мет)акрилат, C1-C6-алкиламино-C2-C6-алкил(мет)акрилат, аллиламин, виниламин, амино-C2-C6-алкил(мет)акриламид, C1-C6-алкиламино-C2-C6-алкил(мет)акриламид, акриловую кислоту, C1-C12-алкилакриловую кислоту, N,N-2-акриламидогликолевую кислоту и их комбинации. Композиция для линзы предпочтительно содержит от примерно 0,1% до примерно 10%, более предпочтительно от примерно 0,25% до примерно 7%, еще более предпочтительно от примерно 0,5% до примерно 5%, наиболее предпочтительно от примерно 0,75% до примерно 3% реакционно-способного винилового мономера.

Силиконовую гидрогелевую контактную линзу также можно подвергнуть обработке поверхности с образованием реакционно-способного базового покрытия, содержащего аминогруппы и/или карбоксигруппы на поверхности контактной линзы. Примеры методик обработки поверхности включают без наложения ограничений обработку поверхности с помощью источника энергии (например, плазмой, статическим электрическим зарядом, излучением или другим источником энергии), химическую обработку, химическое осаждение из паровой фазы, прививку гидрофильных виниловых мономеров или макромеров к поверхности изделия, послойное нанесение покрытия ("ПСЛ покрытие"), проводимое по методикам, описанным в патентах U.S. №№ 6451871, 6719929, 6793973, 6811805 и 6896926 и в публикациях заявок на патенты U.S. №№ 2007/0229758A1, 2008/0152800A1, и 2008/0226922A1, (которые во всей своей полноте включены в настоящее изобретение в качестве ссылки). "ПСЛ покрытие" при использовании в настоящем изобретении означает покрытие, которое не связано ковалентно с полимерной матрицей контактной линзы и которое получают проводимым послойно ("ПСЛ) осаждением заряженных или заряжаемых (путем протонирования или депротонирования) и/или незаряженных материалов на линзу. ПСЛ покрытие может состоять из одного или большего количества слоев.

Предпочтительно, если обработкой поверхности является образование ПСЛ покрытия. В этом предпочтительном варианте осуществления (т. е. в варианте осуществления реакционно-способного ПСЛ базового покрытия) полученная силиконовая гидрогелевая контактная линза содержит реакционно-способное ПСЛ базовое покрытие, включающее по меньшей мере один слой реакционно-способного полимера (т. е. полимер, содержащий боковые аминогруппы и/или карбоксигруппы), где реакционно-способное ПСЛ базовое покрытие получают путем взаимодействия контактной линзы с раствором реакционно-способного полимера. Взаимодействие контактной линзы с раствором образующего покрытие реакционно-способного полимера может происходить путем ее погружения в образующий покрытие раствор или путем ее опрыскивания образующим покрытие раствором. Одна методика взаимодействия включает только погружение контактной линзы в ванну с образующим покрытие раствором на некоторое время или, альтернативно, погружение контактной линзы последовательно в несколько ванн с образующими покрытие растворами на определенный более короткий период времени для каждой ванны. Другая методика взаимодействия включает только опрыскивание образующим покрытие раствором. Однако целый ряд альтернатив включает различные комбинации стадий опрыскивания и погружения, которые может разработать специалист с общей подготовкой в данной области техники. Длительность взаимодействия контактной линзы с раствором образующего покрытие реакционно-способного полимера может составлять примерно до 10 мин, предпочтительно от примерно 5 до примерно 360 с, более предпочтительно от примерно 5 до примерно 250 с, еще более предпочтительно от примерно 5 до примерно 200 с.

В этом варианте осуществления реакционно-способного ПСЛ базового покрытия реакционно-способный полимер может представлять собой линейный или разветвленный полимер, содержащий боковые аминогруппы и/или карбоксигруппы. Любые полимеры, содержащие боковые аминогруппы и/или карбоксигруппы, можно использовать в качестве реакционно-способного полимера, предназначенного для образования базовых покрытий на силиконовых гидрогелевых контактных линзах. Примеры таких реакционно-способных полимеров включают без наложения ограничений: гомополимер реакционно-способного винилового мономера; сополимер двух или большего количества реакционно-способных виниловых мономеров; сополимер реакционно-способного винилового мономера с одним или большим количеством нереакционно-способных гидрофильных виниловых мономеров (т. е. гидрофильных виниловых мономеров, которые не содержат какую-либо карбоксигруппу или (первичную или вторичную) аминогруппу); полиэтиленимин (ПЭИ); поливиниловый спирт, содержащий боковые аминогруппы; содержащую карбоксигруппы целлюлозу (например, карбоксиметилцеллюлозу, карбоксиэтилцеллюлозу, карбоксипропилцеллюлозу); гиалуронат; хондроитинсульфат; поли(глутаминовую кислоту); поли(аспарагиновую кислоту); и их комбинации.

Примерами предпочтительных реакционно-способных виниловых мономеров являются описанные выше и содержащие карбоксигруппы виниловые мономеры являются наиболее предпочтительными реакционно-способными виниловыми мономерами для получения реакционно-способных полимеров, предназначенных для образования реакционно-способного ПСЛ базового покрытия.

Предпочтительные примеры нереакционно-способных гидрофильных виниловых мономеров, не содержащих карбоксигруппу или аминогруппу, включают без наложения ограничений акриламид (ААМ), метакриламид N,N-диметилакриламид (ДМА), N,N-диметилметакриламид (ДММА), N-винилпирролидон (NVP), N,N,-диметиламиноэтилметакрилат (ДМАЭМ), N,N-диметиламиноэтилакрилат (ДМАЭА), N,N-диметиламинопропилметакриламид (ДМАПМАА), N,N-диметиламинопропилакриламид (ДМАПАА), глицеринметакрилат, 3-акрилоиламино-1-пропанол, N-гидроксиэтилакриламид, N-[трис(гидроксиметил)метил]-акриламид, N-метил-3-метилен-2-пирролидон, 1-этил-3-метилен-2-пирролидон, 1-метил-5-метилен-2-пирролидон, 1-этил-5-метилен-2-пирролидон, 5-метил-3-метилен-2-пирролидон, 5-этил-3-метилен-2-пирролидон, 2-гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, C1-C4-алкоксиполиэтиленгликоль(мет)акрилат, обладающий среднемассовой молекулярной массой, равной до 1500 Да, N-винилформамид, N-винилацетамид, N-винилизопропиламид, N-винил-N-метилацетамид, аллиловый спирт, виниловый спирт (гидролизованная форма винилацетата в сополимере), фосфорилхолинсодержащий виниловый мономер (включая (мет)акрилоилоксиэтилфосфорилхолин и описанные в патенте US № 5461433, который во всей своей полноте включен в настоящее изобретение в качестве ссылки) и их комбинации.

Предпочтительно, если реакционно-способные полимеры, предназначенные для образования реакционно-способного ПСЛ базового покрытия, включают полиакриловую кислоту, полиметакриловую кислоту, поли(C2-C12-алкилакриловую кислоту), сополимер акриловой кислоты с метакриловой кислотой, поли(N,N-2-акриламидогликолевую кислоту), сополимер акриловой кислоты с акриламидом, сополимер акриловой кислоты с винилпирролидоном, сополимер C2-C12-алкилакриловой кислоты с акриламидом, сополимер C2-C12-алкилакриловой кислоты с винилпирролидоном, гидролизованный сополимер (мет)акриловой кислоты с винилацетатом, гидролизованный сополимер C2-C12-алкилакриловой кислоты с винилацетатом, полиэтиленимин (ПЭИ), гомо- или сополимер полиаллиламингидрохлорида (ПАГ), гомо- или сополимер поливиниламина или их комбинации.

Среднемассовая молекулярная масса Mw реакционно-способного полимера, предназначенного для образования реакционно-способного ПСЛ базового покрытия, равна не менее примерно 10000 Да, предпочтительно не менее примерно 50000 Да, более предпочтительно от примерно 100000 Да до примерно 5000000 Да.

Раствор реакционно-способного полимера, предназначенного для образования реакционно-способного ПСЛ базового покрытия на контактных линзах, можно получить путем растворения одного или большего количества реакционно-способных полимеров в воде, смеси воды и одного или большего количества органических растворителей, смешивающихся с водой, органического растворителя или смеси одного или большего количества органических растворителей. Предпочтительно, если реакционно-способный полимер растворяют в смеси воды и одного или большего количества органических растворителей, в органическом растворителе или в смеси одного или большего количества органических растворителей. Предполагается, что система растворителей, содержащая по меньшей мере один органический растворитель, может обеспечить набухание силиконовой гидрогелевой контактной линзы, так что часть реакционно-способного полимера может проникать в силиконовую гидрогелевую контактную линзу и увеличивать долговечность реакционно-способного базового покрытия.

Для получения раствора реакционно-способного полимера можно использовать любые органические растворители. Примеры предпочтительных органических растворителей включают без наложения ограничений тетрагидрофуран, метиловый эфир трипропиленгликоля, метиловый эфир дипропиленгликоля, н-бутиловый эфир этиленгликоля, кетоны (например, ацетон, метилэтилкетон и т. п.), н-бутиловый эфир диэтиленгликоля, метиловый эфир диэтиленгликоля, фениловый эфир этиленгликоля, метиловый эфир пропиленгликоля, ацетат метилового эфира пропиленгликоля, ацетат метилового эфира дипропиленгликоля, н-пропиловый эфир пропиленгликоля, н-пропиловый эфир дипропиленгликоля, н-бутиловый эфир трипропиленгликоля, н-бутиловый эфир пропиленгликоля, н-бутиловый эфир дипропиленгликоля, н-бутиловый эфир трипропиленгликоля, фениловый эфир пропиленгликоля, диметиловый эфир дипропиленгликоля, полиэтиленгликоли, полипропиленгликоли, этилацетат, бутилацетат, амилацетат, метиллактат, этиллактат, изопропиллактат, метиленхлорид, метанол, этанол, 1- или 2-пропанол, 1- или 2-бутанол, трет-бутанол, трет-амиловый спирт, ментол, циклогексанол, циклопентанол и экзоноборнеол, 2-пентанол, 3-пентанол, 2-гексанол, 3-гексанол, 3-метил-2-бутанол, 2-гептанол, 2-октанол, 2-нонанол, 2-деканол, 3-октанол, норборнеол, 2-метил-2-пентанол, 2,3-диметил-2-бутанол, 3-метил-3-пентанол, 1-метилциклогексанол, 2-метил-2-гексанол, 3,7-диметил-3-октанол, 1-хлор-2-метил-2-пропанол, 2-метил-2-гептанол, 2-метил-2-октанол, 2-2-метил-2-нонанол, 2-метил-2-деканол, 3-метил-3-гексанол, 3-метил-3-гептанол, 4-метил-4-гептанол, 3-метил-3-октанол, 4-метил-4-октанол, 3-метил-3-нонанол, 4-метил-4-нонанол, 3-метил-3-октанол, 3-этил-3-гексанол, 3-метил-3-гептанол, 4-этил-4-гептанол, 4-пропил-4-гептанол, 4-изопропил-4-гептанол, 2,4-диметил-2-пентанол, 1-метилциклопентанол, 1-этилциклопентанол, 1-этилциклопентанол, 3-гидрокси-3-метил-1-бутен, 4-гидрокси-4-метил-1-циклопентанол, 2-фенил-2-пропанол, 2-метокси-2-метил-2-пропанол 2,3,4-триметил-3-пентанол, 3,7-диметил-3-октанол, 2-фенил-2-бутанол, 2-метил-1-фенил-2-пропанол и 3-этил-3-пентанол, 1-этокси-2-пропанол, 1-метил-2-пирролидон, N,N-диметилпропионамид, диметилформамид, диметилацетамид, диметилпропионамид, N-метилпирролидинон и их смеси.

В другом предпочтительном варианте осуществления силиконовый гидрогель сам по себе содержит аминогруппы и/или карбоксигруппы на своей поверхности или вблизи от нее и его поверхность дополнительно подвергают обработке с образованием реакционно-способного ПСЛ базового покрытия, содержащего аминогруппы и/или карбоксигруппы.

В другом предпочтительном варианте осуществления (реакционно-способного плазменного базового покрытия) силиконовую гидрогелевую контактную линзу подвергают плазменной обработке с образованием ковалентно связанного реакционно-способного плазменного базового покрытия на контактной линзе, т. е. полимеризуют один или большее количество реакционно-способных виниловых мономеров (любых из описанных выше) под воздействием плазмы, образованной электрическим разрядом (так называемая индуцируемая плазмой полимеризация). Термин "плазма" означает ионизированный газ, например, образованный тлеющим разрядом, который может состоять из электронов, ионов любого заряда, атомов и молекул в основном или любом высшем состоянии любой формы возбуждения, а также из фотонов. Ее часто называют "низкотемпературной плазмой". Обзор полимеризации с помощью плазмы и ее применение приведен в публикациях R. Hartmann "Plasma polymerisation: Grundlagen, Technik und Anwendung, Jahrb. Oberflächentechnik (1993) 49, pp. 283-296, Battelle-Inst. e.V. Frankfurt/Main Germany; H. Yasuda, "Glow Discharge Polymerization", Journal of Polymer Science: Macromolecular Reviews, vol. 16 (1981), pp. 199-293; H. Yasuda, "Plasma Polymerization", Academic Press, Inc. (1985); Frank Jansen, "Plasma Deposition Processes", in "Plasma Deposited Thin Films", ed. by T. Mort and F. Jansen, CRC Press Boca Raton (19); O. Auciello et al. (ed.) "Plasma-Surface Interactions and Processing of Materials" publ. by Kluwer Academic Publishers in NATO ASI Series; Series E: Applied Sciences, vol. 176 (1990), pp. 377-399; и N. Dilsiz and G. Akovali "Plasma Polymerization of Selected Organic Compounds", Polymer, vol. 37 (1996) pp. 333-341. Предпочтительно, если индуцируемая плазмой полимеризация представляет собой индуцируемую плазмой полимеризацию "послесвечения", описанную в WO98028026 (которая во всей своей полноте включена в настоящее изобретение в качестве ссылки). Для индуцируемой плазмой полимеризации "послесвечения" поверхность контактной линзы сначала обрабатывают неполимеризующимся образующим плазму газом (например, H2, He или Ar) и затем, на следующей стадии, активированную таким образом поверхность обрабатывают виниловым мономером, содержащим аминогруппу или карбоксигруппу (любым реакционно-способным виниловым мономером, описанным выше), с прекращением воздействия плазмой. Активация приводит к индуцируемому плазмой образованию на поверхности радикалов, которые на следующей стадии инициируют на ней полимеризацию винилового мономера.

В контексте настоящего изобретения растворимый в воде и термически сшивающийся гидрофильный полимерный материал, содержащий азетидиниевые группы, включает (т. е. обладает составом, включающим) от примерно 20% до примерно 95%, предпочтительно от примерно 35% до примерно 90%, более предпочтительно от примерно 50% до примерно 85 мас.% первых полимерных цепей, образованных из функционализированного эпихлоргидрином полиамина или полиамидоамина и от примерно 5% до примерно 80%, предпочтительно от примерно 10% до примерно 65%, еще более предпочтительно от примерно 15% до примерно 50 мас.% гидрофильных фрагментов или вторых полимерных цепей, образованных по меньшей мере из одного увеличивающего гидрофильность агента, содержащего по меньшей мере одну реакционно-способную функциональную группу, выбранную из группы, включающей аминогруппу, карбоксигруппу, тиогруппу и их комбинацию. Состав гидрофильного полимерного материала определяется составом (в пересчете на полную массу реагентов) смеси реагентов, использующейся для получения термически сшивающегося гидрофильного полимерного материала по реакциям сшивки, представленным выше на схеме I. Например, если смесь реагентов содержит примерно 75 мас.% функционализированного эпихлоргидрином полиамина или полиамидоамина и примерно 25 мас.% по меньшей мере одного увеличивающего гидрофильность агента в пересчете на полную массу реагентов, то полученный гидрофильный полимерный материал содержит примерно 75 мас.% первых полимерных цепей, образованных из функционализированного эпихлоргидрином полиамина или полиамидоамина, и примерно 25 мас.% гидрофильных фрагментов или вторых полимерных цепей, образованных из указанного по меньшей мере одного увеличивающего гидрофильность агента. Азетидиниевые группы термически сшивающегося гидрофильного полимерного материала являются такими азетидиниевыми группами (функционализированного эпихлоргидрином полиамина или полиамидоамина), которые не участвуют в реакциях сшивки при получении термически сшивающегося гидрофильного полимерного материала.

Функционализированный эпихлоргидрином полиамин или полиамидоамин можно получить по реакции эпихлоргидрина с полиамином или полимером, содержащим первичные или вторичные аминогруппы. Например, поли(алкиленимины) или поли(амидоамин), который является продуктом конденсации, образованным из полиамина и дикарбоновой кислоты (например, сополимеры адипиновая кислота-диэтилентриамин), могут взаимодействовать с эпихлоргидрином с образованием функционализированного эпихлоргидрином полимера. Аналогичным образом, гомополимер или сополимер аминоалкил(мет)акрилата, моноалкиламиноалкил(мет)акрилата, аминоалкил(мет)акриламида или моноалкиламиноалкил(мет)акриламида также может взаимодействовать с эпихлоргидрином с образованием функционализированного эпихлоргидрином полиамина. Условия проведения реакции функционализации эпихлоргидрином полиамина или полиамидоамина приведены в EP1465931 (который во всей своей полноте включен в настоящее изобретение в качестве ссылки). Предпочтительным функционализированным эпихлоргидрином полимером является полиаминоамид-эпихлоргидрин (ПАЭ) (или полиамид-полиамин-эпихлоргидрин или полиамид-эпихлоргидрин), такие как, например, смолы Kymene® или Polycup® (функционализированные эпихлоргидрином сополимеры адипиновая кислота-диэтилентриамин), выпускающиеся фирмой Hercules или Polycup® или смолы Servamine®, выпускающиеся фирмой Servo/Delden.

В настоящем изобретении можно использовать любые подходящие увеличивающие гидрофильность агенты, если они содержат по меньшей мере одну аминогруппу, по меньшей мере одну карбоксигруппу и/или по меньшей мере одну тиогруппу.

Предпочтительный класс увеличивающих гидрофильность агентов включает без наложения ограничений: содержащие амино-, карбокси- или тиогруппы моносахариды (например, 3-амино-1,2-пропандиол, 1-тиоглицерин, 5-кето-D-глюконовую кислоту, галактозамин, глюкозамин, галактуроновую кислоту, глюконовую кислоту, глюкозаминовую кислоту, маннозамин, 1,4-лактон сахарной кислоты, сахаридную кислоту, кетодезоксинонулозоновую кислоту, N-метил-D-глюкамин, 1-амино-1-дезокси-β-D-галактозу, 1-амино-1-дезоксисорбит, 1-метиламино-1-дезоксисорбит, N-аминоэтилглюконамид); содержащие амино-, карбокси- или тиогруппы дисахариды (например, натриевая соль хондроитиндисахарида, ди(β-D-ксилопиранозил)амин, дигалактуроновую кислоту, гепариндисахарид, дисахарид гиалуроновой кислоты, лактобионовую кислоту); и содержащие амино-, карбокси- или тиогруппы олигосахариды (например, натриевую соль карбоксиметил-β-циклодекстрина, тригалактуроновую кислоту); и их комбинации.

Другой предпочтительный класс увеличивающих гидрофильность агентов включает гидрофильные полимеры, содержащие одну или большее количество аминогрупп, карбоксигрупп и/или тиогрупп. Более предпочтительно, если содержание мономерных звеньев, содержащих аминогруппу (–NHR’, где R’ является таким, как определено выше), карбоксигруппу (–COOH) и/или тиогруппу (–SH) в гидрофильном полимере в качестве увеличивающего гидрофильность агента составляет менее примерно 40%, предпочтительно менее примерно 30%, более предпочтительно менее примерно 20%, еще более предпочтительно менее примерно 10 мас.% в пересчете на полную массу гидрофильного полимера.

Другой предпочтительный класс гидрофильных полимеров, использующихся в качестве увеличивающих гидрофильность агентов, включает содержащие амино- или карбоксигруппы полисахариды, например, такие как, карбоксиметилцеллюлоза (с содержанием карбоксигрупп, составляющим примерно 40% или менее, которое установлено на основе состава повторяющихся звеньев, ─[C6H10-mO5(CH2CO2H)m]─, где m равно от 1 до 3), карбоксиэтилцеллюлоза (с содержанием карбоксигрупп, составляющим примерно 36% или менее, которое установлено на основе состава повторяющихся звеньев, ─[C6H10-mO5(C2H4CO2H)m]─, где m равно от 1 до 3) карбоксипропилцеллюлоза (с содержанием карбоксигрупп, составляющим примерно 32% или менее, которое установлено на основе состава повторяющихся звеньев, ─[C6H10-mO5(C3H6CO2H)m]─, где m равно от 1 до 3), гиалуроновую кислоту (с содержанием карбоксигрупп, составляющим примерно 11%, которое установлено на основе состава повторяющихся звеньев, ─(C13H20O9NCO2H)─), хондроитинсульфат (с содержанием карбоксигрупп, составляющим примерно 9,8%, которое установлено на основе состава повторяющихся звеньев, ─(C12H18O13NS CO2H)─) или их комбинации.

Другой предпочтительный класс гидрофильных полимеров, использующихся в качестве увеличивающих гидрофильность агентов, включает без наложения ограничений: поли(этиленгликоль) (ПЭГ), содержащий одну аминогруппу, карбоксигруппу или тиогруппу (например, ПЭГ-NH2, ПЭГ-SH, ПЭГ-COOH); H2N-ПЭГ-NH2; HOOC-ПЭГ-COOH; HS-ПЭГ-SH; H2N-ПЭГ-COOH; HOOC-ПЭГ-SH; H2N-ПЭГ-SH; многолучевой ПЭГ, содержащий одну или большее количество аминогрупп, карбоксигрупп и/или тиогрупп; ПЭГ дендримеры, содержащие одну или большее количество аминогрупп, карбоксигрупп и/или тиогрупп; содержащий 2 концевые аминогруппы или 2 концевые карбоксигруппы гомо- или сополимера нереакционно-способного гидрофильного винилового мономера; содержащий концевую аминогруппу или концевую карбоксигруппу гомо- или сополимера нереакционно-способного гидрофильного винилового мономера; сополимер, который является продуктом полимеризации композиции, содержащей (1) примерно 50 мас.% или менее, предпочтительно от примерно 0,1% до примерно 30%, более предпочтительно от примерно 0,5% до примерно 20%, еще более предпочтительно от примерно 1% до примерно 15 мас.% одного или большего количества реакционно-способных виниловых мономеров и (2) по меньшей мере один нереакционно-способный гидрофильный виниловый мономер и/или по меньшей мере один содержащий фосфорилхолин виниловый мономер; и их комбинации. Реакционно-способный виниловый мономер(ы) и нереакционно-способный гидрофильный виниловый мономер(ы) представляет собой описанные выше.

Более предпочтительно, если гидрофильным полимером, использующимся в качестве увеличивающего гидрофильность агента, является ПЭГ-NH2; ПЭГ-SH; ПЭГ-COOH; H2N-ПЭГ-NH2; HOOC-ПЭГ-COOH; HS-ПЭГ-SH; H2N-ПЭГ-COOH; HOOC-ПЭГ-SH; H2N-ПЭГ-SH; многолучевой ПЭГ, содержащий одну или большее количество аминогрупп, карбоксигрупп или тиогрупп; ПЭГ дендримеры, содержащие одну или большее количество аминогрупп, карбоксигрупп или тиогрупп; моноамино-, монокарбокси-, диамино- или дикарбоксизамещенный на концах гомо- или сополимер нереакционно-способного гидрофильного винилового мономера, выбранного из группы, включающей акриламид (ААМ), N,N-диметилакриламид (ДМА), N-винилпирролидон (NVP), N-винил-N-метилацетамид, глицерин(мет)акрилат, гидроксиэтил(мет)акрилат, N-гидроксиэтил(мет)акриламид, C1-C4-алкоксиполиэтиленгликоль(мет)акрилат, обладающий среднемассовой молекулярной массой, равной до 400 Да, виниловый спирт, N-метил-3-метилен-2-пирролидон, 1-метил-5-метилен-2-пирролидон, 5-метил-3-метилен-2-пирролидон, N,N-диметиламиноэтил(мет)акрилат, N,N-диметиламинопропил(мет)акриламид, (мет)акрилоилоксиэтилфосфорилхолин и их комбинации; сополимер, который является продуктом полимеризации композиции, содержащей (1) от примерно 0,1% до примерно 30%, предпочтительно от примерно 0,5% до примерно 20%, более предпочтительно от примерно 1% до примерно 15 мас.% (мет)акриловой кислоты, C2-C12-алкилакриловую кислоту, виниламин, аллиламин и/или амино-C2-C4-алкил(мет)акрилат, и (2) (мет)акрилоилоксиэтилфосфорилхолин и/или по меньшей мере один нереакционно-способный гидрофильный виниловый мономер, выбранный из группы, включающей акриламид, N,N-диметилакриламид, N-винилпирролидон, N-винил-N-метилацетамид, глицерин(мет)акрилат, гидроксиэтил(мет)акрилат, N-гидроксиэтил(мет)акриламид, C1-C4-алкоксиполиэтиленгликоль(мет)акрилат, обладающий среднемассовой молекулярной массой, равной до 400 Да, виниловый спирт и их комбинацию.

Наиболее предпочтительно, если увеличивающим гидрофильность агентом в качестве увеличивающего гидрофильность агента является ПЭГ-NH2; ПЭГ-SH; ПЭГ-COOH; моноамино-, монокарбокси-, диамино- или дикарбоксизамещенный на концах поливинилпирролидон; моноамино-, монокарбокси-, диамино- или дикарбоксизамещенный на концах полиакриламид; моноамино-, монокарбокси-, диамино- или дикарбоксизамещенный на концах поли(ДМА); моноамино- или монокарбокси-, диамино- или дикарбоксизамещенный на концах сополимер ДМА с NVP; моноамино-, монокарбокси-, диамино- или дикарбоксизамещенный на концах сополимер NVP с N,N-диметиламиноэтил(мет)акрилатом; моноамино, монокарбокси-, диамино- или дикарбоксизамещенный на концах поли(виниловый спирт); моноамино-, монокарбокси-, диамино- или дикарбоксизамещенный на концах гомополимер или сополимер поли[(мет)акрилоилоксиэтилфоссфорилхолина]; моноамино-, монокарбокси-, диамино- или дикарбоксизамещенный на концах сополимер NVP с виниловым спиртом; моноамино-, монокарбокси-, диамино- или дикарбоксизамещенный на концах сополимер ДМА с виниловым спиртом; сополимер акриловой кислоты с акриламидом, содержащий от примерно 0,1% до примерно 30%, предпочтительно от примерно 0,5% до примерно 20%, более предпочтительно от примерно 1% до примерно 15 мас.% (мет)акриловой кислоты; сополимер (мет)акриловой кислоты с NVP, содержащий от примерно 0,1% до примерно 30%, предпочтительно от примерно 0,5% до примерно 20%, более предпочтительно от примерно 1% до примерно 15 мас.% (мет)акриловой кислоты; сополимер, который является продуктом полимеризации композиции, содержащей (1) (мет)акрилоилоксиэтилфосфорилхолин и (2) от примерно 0,1% до примерно 30%, предпочтительно от примерно 0,5% до примерно 20%, более предпочтительно от примерно 1% до примерно 15 мас.% карбоновой кислоты, содержащий виниловый мономер и/или содержащий аминогруппу виниловый мономер; и их комбинация.

ПЭГ, содержащие функциональные группы, и многолучевые ПЭГ, содержащие функциональные группы, можно получить от разных коммерческих поставщиков, например, Polyscience и Shearwater Polymers, inc. и т.п.

Моноамино-, монокарбокси-, диамино- или дикарбоксизамещенные на концах гомо- или сополимеры одного или большего количества нереакционно-способных гидрофильных виниловых мономеров или фосфорилхолинсодержащего винилового мономера можно получить по методикам, описанным в патенте U.S. № 6218508, который во всей своей полноте включен в настоящее изобретение в качестве ссылки. Например, для получения содержащего 2 концевые аминогруппы или 2 концевые карбоксигруппы гомо- или сополимера нереакционно-способного гидрофильного винилового мономера, нереакционно-способного винилового мономера, реагент-переносчик цепи, содержащий аминогруппу или карбоксигруппу (например, 2-аминоэтантиол, 2-меркаптопропиновая кислота, тиогликолевая кислота, тиомолочная кислота или другие гидроксимеркаптаны, аминомеркаптаны или содержащие карбоксигруппы меркаптаны) и необязательно другой виниловый мономер сополимеризуют (термически или актинично) с реакционно-способным виниловым мономером (содержащим аминогруппу или карбоксигруппу) в присутствии свободно-радикального инициатора. Обычно отношение количества молей реагента-переносчика цепи к количеству молей всех виниловых мономеров, не являющихся реакционно-способным виниловым мономером, составляет от примерно 1:5 до примерно 1:100, а отношение количества молей реагента-переносчика цепи к количеству молей реакционно-способного винилового мономера составляет 1:1. При таком получении реагент-переносчик цепи, содержащий аминогруппу или карбоксигруппу используют для регулирования молекулярной массы полученного гидрофильного полимера и образования конца полученного гидрофильного полимера для получения гидрофильного полимера, содержащего одну концевую аминогруппу или карбоксигруппу, а реакционно-способный виниловый мономер образует другую концевую карбоксигруппу или аминогруппу в полученном гидрофильном полимере. Аналогичным образом, для получения содержащего концевую аминогруппу или концевую карбоксигруппу гомо- или сополимера нереакционно-способного гидрофильного винилового мономера, нереакционно-способного винилового мономера, реагент-переносчик цепи, содержащий аминогруппу или карбоксигруппу (например, 2-аминоэтантиол, 2-меркаптопропиновая кислота, тиогликолевая кислота, тиомолочная кислота или другие гидроксимеркаптаны, аминомеркаптаны или содержащие карбоксигруппы меркаптаны) и необязательно другие виниловые мономеры, сополимеризуют (термически или актинично) при отсутствии любого реакционно-способного винилового мономера.

При использовании в настоящем изобретении сополимер нереакционно-способного гидрофильного винилового мономера означает продукт полимеризации нереакционно-способного гидрофильного винилового мономера с одним или большим количеством дополнительных виниловых мономеров. Сополимеры, содержащие нереакционно-способный гидрофильный виниловый мономер и реакционно-способный виниловый мономер (например, содержащие карбоксигруппы виниловый мономер), можно получить по любым хорошо известным методикам радикальной полимеризации или получить от коммерческих поставщиков. Сополимеры, содержащие метакрилоилоксиэтилфосфорилхолин и содержащий карбоксигруппы виниловый мономер, можно получить от фирмы NOP Corporation (например, LIPIDURE® -A и –AF).

Среднемассовая молекулярная масса Mw гидрофильного полимера, содержащего по меньшей мере одну аминогруппу, карбоксигруппу или тиогруппу (в качестве увеличивающего гидрофильность агента) предпочтительно равна от примерно 500 до примерно 1000000, более предпочтительно от примерно 1000 до примерно 500000.

В контексте настоящего изобретения реакцию между увеличивающим гидрофильность агентом и функционализированным эпихлоргидрином полиамином или полиамидоамином проводят при температуре, равной от примерно 40°C до примерно 100°C в течение периода времени, достаточного (от примерно 0,3 ч до примерно 24 ч, предпочтительно от примерно 1 ч до примерно 12 ч, еще более предпочтительно от примерно 2 ч до примерно 8 ч) для образования растворимого в воде и термически сшивающегося гидрофильного полимерного материала, содержащего азетидиниевые группы.

В контексте настоящего изобретения концентрацию увеличивающего гидрофильность агента по сравнению с концентрацией функционализированного эпихлоргидрином полиамина или полиамидоамина необходимо выбрать так, чтобы не сделать полученный гидрофильный полимерный материал нерастворимым в воде (т. е. обладающим растворимостью, равной менее 0,005 г на 100 мл воды при комнатной температуре), и не израсходовать более примерно 99%, предпочтительно примерно 98%, более предпочтительно примерно 97%, еще более предпочтительно примерно 96% азетидиниевых групп функционализированного эпихлоргидрином полиамина или полиамидоамина.

В контексте настоящего изобретения стадию нагревания предпочтительно проводят путем обработки в автоклаве силиконовой гидрогелевой контактной линзы, погруженной в упаковочный раствор (т. е. забуференный водный раствор) в герметичной упаковке для линзы при температуре, равной от примерно 118°C до примерно 125°C, в течение примерно 20-90 мин. В этом варианте осуществления настоящего изобретения, упаковочный раствор представляет собой забуференный водный раствор, который офтальмологически безопасен после обработки в автоклаве.

Упаковки для линз (или контейнеры), как хорошо известно специалисту в данной области техники, пригодны для обработки в автоклаве и хранения мягкой контактной линзы. В контексте настоящего изобретения можно использовать любую упаковку для линз. Предпочтительно, если упаковка для линз представляет собой блистерную упаковку, которая содержит основание и покрытие, которое присоединено к основанию с возможностью отсоединения, и основание содержит полость для размещения стерильного упаковочного раствора и контактной линзы.

Линзы упаковывают в индивидуальные упаковки, герметизируют и стерилизуют (например, в автоклаве при температуре, равной примерно 120°C или выше, в течение не менее 30 мин)) до отправки потребителям. Специалист в данной области техники должен понимать, как герметизировать и стерилизовать упаковки для линз.

В контексте настоящего изобретения упаковочный раствор содержит по меньшей мере один буферный агент и один или большее количество других ингредиентов, известных специалисту в данной области техники. Примеры других ингредиентов включают без наложения ограничений, агенты, регулирующие тоничность, поверхностно-активные вещества, антибактериальные средства, консерванты и смазывающие вещества (или растворимые в воде загустители) (например, производные целлюлозы, поливиниловый спирт, поливинилпирролидон).

Упаковочный раствор содержит буферный агент в количестве, достаточном для поддержания значения pH упаковочного раствора в необходимом диапазоне, например, предпочтительно в физиологически приемлемом диапазоне, составляющем примерно 6 до примерно 8,5. Можно использовать любые известные физиологически совместимые буферные агенты. Буферные агент, подходящий для использования в качестве компонентов композиции для хранения контактной линзы, предлагаемой в настоящем изобретении, известны специалисту в данной области техники. Примерами являются борная кислота, бораты, например, борат натрия, лимонная кислота, цитраты, например, цитрат калия, бикарбонаты, например, бикарбонат натрия, TRIS (2-амино-2-гидроксиметил-1,3-пропандиол), Bis-Tris (Бис-(2-гидроксиэтил)-имино-трис-(гидроксиметил)-метан), бис-аминополиолы, триэтаноламин, ACES (N-(2-гидроксиэтил)-2-аминоэтансульфоновая кислота), BES (N,N-Бис(2-гидроксиэтил)-2-аминоэтансульфоновая кислота), HEPES (4-(2-гидроксиэтил)-1-пиперазинэтансульфоновая кислота), MES (2-(N-морфолино)этансульфоновая кислота), MOPS (3-[N-морфолино]-пропансульфоновая кислота), PIPES (пиперазин-N,N’-бис(2-этансульфоновая кислота), TES (N-[трис(гидроксиметил)метил]-2-аминоэтансульфоновая кислота), их соли, фосфатные буферы, например, Na2HPO4, NaH2PO4 и KH2PO4 или их смеси. Предпочтительным бис-аминополиолом является 1,3-бис(трис[гидроксиметил]-метиламино)пропан (бис-TRIS-пропан). Количество каждого буферного агента в упаковочном растворе предпочтительно составляет от 0,001% до 2%, предпочтительно от 0,01% до 1%; наиболее предпочтительно от примерно 0,05% до примерно 0,30 мас.%.

Упаковочный раствор обладает тоничностью, составляющей от примерно 200 до примерно 450 миллиосмол (мОсм), предпочтительно от примерно 250 до примерно 350 мОсм. Тоничность упаковочного раствора можно регулировать путем добавления органических или неорганических веществ, которые влияют на тоничность. Подходящие офтальмологически приемлемые агенты, регулирующие тоничность, включают, но не ограничиваются только ими хлорид натрия, хлорид калия, глицерин, пропиленгликоль, полиолы, манниты, сорбит, ксилит и их смеси.

Упаковочный раствор, предлагаемый в настоящем изобретении, обладает вязкостью, равной от примерно 1 сП до примерно 20 сП, предпочтительно от примерно 1,2 сП до примерно 10 сП, более предпочтительно от примерно 1,5 сП до примерно 5 сП, при 25°C.

В предпочтительном варианте осуществления упаковочный раствор содержит предпочтительно от примерно 0,01% до примерно 2%, более предпочтительно от примерно 0,05% до примерно 1,5%, еще более предпочтительно от примерно 0,1% до примерно 1%, наиболее предпочтительно от примерно 0,2% до примерно 0,5 мас.% растворимого в воде термически сшивающегося гидрофобного полимерного материала, предлагаемого в настоящем изобретении.

Упаковочный раствор, предлагаемый в настоящем изобретении, включает содержащий гидроксигруппы увеличивающий вязкость полимер. Увеличивающий вязкость полимер предпочтительно является неионогенным. Увеличение вязкости раствора приводит к образованию на линзе пленки, которая может облегчить комфортабельное ношение контактной линзы. Компонент, увеличивающий вязкость, также может уменьшить нагрузку на поверхность глаза при надевании линзы, а также уменьшить раздражение глаза.

Предпочтительные увеличивающие вязкость полимеры включают, но не ограничиваются только ими, растворимые в воде полимеры на основе простых эфиров целлюлозы (например, метилцеллюлоза (МЦ), этилцеллюлоза, гидроксиметилцеллюлоза, гидроксиэтилцеллюлоза (ГЭЦ), гидроксипропилцеллюлоза (ГПЦ), гидроксипропилметилцеллюлоза (ГПМЦ) или их смесь), растворимые в воде поливиниловые спирты (ПВС), обладающий высокой молекулярной массой поли(этиленоксид), обладающий молекулярной массой, превышающей примерно 2000 (до 10000000 Да), поливинилпирролидон, обладающий молекулярной массой, равной от примерно 30000 Да до примерно 1000000 Да, сополимер N-винилпирролидона и по меньшей мере одного диалкиламиноалкил(мет)акрилата, содержащего 7-20 атомов углерода, и их комбинации. Растворимые в воде простые эфиры целлюлозы и сополимеры N-винилпирролидона и диметиламиноэтилметакрилата являются наиболее предпочтительными увеличивающими вязкость полимерами. Сополимеры N-винилпирролидона и диметиламиноэтилметакрилата имеются в продаже, например, Сополимер 845 и Сополимер 937, выпускающиеся фирмой ISP.

Увеличивающий вязкость полимер содержится в упаковочном растворе в количестве, составляющем от примерно 0,01% до примерно 5 мас.%, предпочтительно от примерно 0,05% до примерно 3 мас.%, еще более предпочтительно от примерно 0,1% до примерно 1 мас.% в пересчете на полное количество упаковочного раствора.

Упаковочный раствор может дополнительно содержать полиэтиленгликоль, обладающий молекулярной массой, равной примерно 1200 или менее, более предпочтительно 600 или менее, наиболее предпочтительно от примерно 100 до примерно 500 Да.

Если сшитое покрытие и/или упаковочный раствор содержит полимерный материал, содержащий полиэтиленгликолевые сегменты, упаковочный раствор предпочтительно содержит α-оксо-многоосновную кислоту или ее соль в количестве, достаточном для обеспечения уменьшенной подверженности сегментов полиэтиленгликоля окислительному разложению. В находящейся в совместной собственности и на рассмотрении заявке на патент (публикация заявки на патент U.S. № 2004/0116564 A1, которая во всей своей полноте включена в настоящее изобретение в качестве ссылки) раскрыто, что оксо-многоосновная кислота или ее соль может уменьшить подверженность окислительному разложению содержащего ПЭГ полимерного материала.

Типичные α-оксо-многоосновные кислоты или их биологически совместимые соли включают, но не ограничиваются только ими, лимонную кислоту, 2-кетоглутаровую кислоту или яблочную кислоту или их биологически совместимые (предпочтительно офтальмологически совместимые) соли. Более предпочтительно, если α-оксо-многоосновная кислота представляет собой лимонную или яблочную кислоту или их биологически совместимые (предпочтительно офтальмологически совместимые) соли (например, натриевые, калиевые и т.п.).

В контексте настоящего изобретения раствор может дополнительно содержать муциноподобные вещества, офтальмологически благоприятные вещества и/или поверхностно-активные вещества.

Типичные муциноподобные вещества включают, но не ограничиваются только ими, полигликолевую кислоту, полилактиды и т. п. Муциноподобное вещество можно использовать в качестве включенного вещества, которое может в течение длительного времени непрерывно и медленно выделяться на поверхность глаза, с целью лечения сухого кератита. Предпочтительно, если муциноподобное вещество содержится в эффективных количествах.

Типичные офтальмологически благоприятные вещества включают, но не ограничиваются только ими, 2-пирролидон-5-карбоновую кислоту (ПКК), аминокислоты (например, таурин, глицин и т. п.), альфа-гидроксикислоты (например, гликолевая, молочная, яблочная, винная, миндальная и лимонная кислота и их соли и т. п.), линоленовую и гамма-линоленовую кислоты и витамины (например, B5, A, B6 и т. п.).

Поверхностно-активные вещества могут представлять собой практически любые приемлемые для глаз поверхностно-активные вещества, включая неионогенные, анионогенные и амфотерные поверхностно-активные вещества. Примеры поверхностно-активных веществ включают без наложения ограничений полоксамеры (например, Pluronic® F108, F88, F68, F68LF, F127, F87, F77, P85, P75, P104 и P84), полоксамины (например, Tetronic® 707, 1107 и 1307, полиэтиленгликолевые эфиры жирных кислот (например, Tween® 20, Tween® 80), полиоксиэтиленовые или полиоксипропиленовые эфиры C12 -C18-алканов (например, Brij® 35), полиоксиэтиленстеарат (Myrj® 52), полиоксиэтиленпропиленгликольстеарат (Atlas® G 2612) и амфотерные поверхностно-активные вещества, выпускающиеся под торговыми названиями Mirataine® и Miranol®.

Силиконовая гидрогелевая контактная линза, изготовленная способом, предлагаемым в настоящем изобретении, обладает гидрофильностью поверхности/смачиваемостью, характеризующейся средним краевым углом смачивания водой, предпочтительно равным примерно 90° или менее, более предпочтительно примерно 80° или менее, еще более предпочтительно примерно 70° или менее, наиболее предпочтительно примерно 60° или менее.

В другом предпочтительном варианте осуществления способ, предлагаемый в настоящем изобретении, перед стадией нагревания может дополнительно включать стадии: взаимодействия при комнатной температуре силиконовой гидрогелевой контактной линзы с водным раствором термически сшивающегося гидрофильного полимерного материала с образованием верхнего слоя (т. е. ПСЛ покрытия) термически сшивающегося гидрофильного полимерного материала на поверхности силиконовой гидрогелевой контактной линзы, погружение силиконовой гидрогелевой контактной линзы, содержащей верхний слой термически сшивающегося гидрофильного полимерного материала в упаковочном растворе в упаковке для линзы; герметизация упаковки для линзы; и обработка в автоклаве упаковки для линзы с содержащейся в ней силиконовой гидрогелевой контактной линзой с образованием сшитого гидрофильного покрытия на силиконовой гидрогелевой контактной линзе. Вследствие наличия положительного заряда предполагается, что термически сшивающийся гидрофильный полимерный материал способен образовать на силиконовой гидрогелевой контактной линзе ПСЛ покрытие, которое не связано ковалентно с поверхностью силиконовой гидрогелевой контактной линзы (т. е. связано с помощью физических взаимодействий), предпочтительно контактной линзы, на поверхности которой находятся отрицательно заряженные карбоксигруппы.

Следует понимать, что, хотя различные варианты осуществления, включая предпочтительные варианты осуществления настоящего изобретения, могли быть описаны выше по отдельности, их можно объединить и/или использовать совместно любым желательным образом в способе, предлагаемый в настоящем изобретении, для изготовления силиконовых гидрогелевых контактных линз, на каждой из которых находится сшитое гидрофильное покрытие.

Другим объектом настоящего изобретения является силиконовая гидрогелевая контактная линза, полученная способом, предлагаемым в настоящем изобретении, описанным выше.