Область техники

Настоящее изобретение относится к кольцевой крышке, ограничивающей смазочную камеру. Более конкретно, настоящее изобретение относится к кольцевой крышке, ограничивающей смазочную камеру компрессора осевой турбомашины. Также настоящее изобретение относится к турбомашине, содержащей кольцевую смазочную камеру, которая на расположенной выше по потоку стороне ограничена кольцевой крышкой.

Известный уровень техники

Смазывание подшипников продольного передаточного вала осевой турбомашины в целом осуществляется посредством масляного тумана. Этот туман находится внутри герметичной смазочной камеры, и для предотвращения утечек масла в камере преимущественно действует отрицательное давление. На расположенной выше по потоку стороне камера может быть ограничена кольцевой крышкой, которая содержит кольцевые уплотнения. В частности, на расположенной выше по потоку стороне кольцевая крышка может содержать два кольцевых уплотнения, расположенные последовательно на валу с образованием двух последовательных уплотнительных барьеров для уменьшения потерь.

Кольцевая крышка имеет кольцевую форму с центральным отверстием на расположенной выше по потоку стороне и несколько нагнетательных магистралей, распределенных вокруг отверстия. Магистрали могут представлять собой магистрали, сообщающиеся со ступенью компрессора для непосредственного повышения давления в камере.

Согласно другим компоновкам магистрали могут представлять собой всасывающие магистрали регенерации масла. Они проходят ниже от расположенной выше по потоку стороны для слива масла в смазочный контур. Для этого турбомашина может содержать всасывающую систему, сообщающуюся с магистралями. Магистрали в целом открываются ниже по потоку от группы кольцевых уплотнений, и некоторые магистрали также могут быть открыты между кольцевыми уплотнениями для сбора любого масла, которое проходит через уплотнение, которое непосредственно соприкасается с кольцевой смазочной камерой.

В документе FR 2 925 131 B1 раскрыт уплотнительный фланец для смазочной камеры подшипника осевой турбомашины. Фланец прикреплен к расположенной ниже по потоку стороне в промежуточном кожухе турбомашины и содержит на расположенной выше по потоку стороне два кольцевых уплотнения. Также фланец содержит вентиляционные отверстия, расположенные между уплотнениями, и которые проходят в радиальном направлении. Вентиляционные отверстия соединены с нагнетательными трубопроводами, например, для повышения давления в смазочной камере через уплотнение на расположенной ниже по потоку стороне. Такая компоновка позволяет повышать в камере давление и уменьшать утечки. Фланец, образованный таким образом, обладает ограниченной механической сопротивляемостью и/или жесткостью. При установке в турбомашине на него действует вибрация. Также под действием силы инерции его расположенный выше по потоку свободный конец может колебаться и повреждать уплотнения, установленные на нем.

Краткое описание сущности изобретения

Техническая проблема

Целью настоящего изобретения является решение по меньшей мере одной из проблем, свойственных предшествующему уровню техники. Более конкретно, целью настоящего изобретения является усиление кольцевой крышки смазочной камеры турбомашины. Также целью настоящего изобретения является уменьшение веса кольцевой крышки смазочной камеры турбомашины.

Техническое решение

[001] Настоящее изобретение относится к кольцевой крышке смазочной камеры обеспечивающего вращение подшипника турбомашины, причем крышка содержит стенку, которая в целом является круглой и образует раструб, один конец которой содержит отверстие, в которое устанавливают передаточный вал, а другой конец содержит установочную поверхность под крышку; по меньшей мере один канал сообщается с внутренней стороной стенки, что примечательно тем, что все или по меньшей мере один из каналов проходит вдоль стенки вплоть до установочной поверхности.

В соответствии с альтернативным вариантом осуществления настоящего изобретения канал или каналы выполнены цельно со стенкой, и предпочтительно канал или каналы и стенка выполнены из цельной детали.

В соответствии с альтернативным вариантом осуществления настоящего изобретения канал или каналы представляют собой масляные каналы, минимальная площадь сечения потока которого составляет от 0,3 см² до 15 см², предпочтительно от 0,6 см² до 4 см².

В соответствии с альтернативным вариантом осуществления настоящего изобретения толщина стенки увеличивается по длине канала или каналов, и большая часть канала предпочтительно находится за пределами стенки.

В соответствии с альтернативным вариантом осуществления настоящего изобретения канал проходит в целом параллельно стенке, и канал предпочтительно проходит вдоль большей части осевого размера крышки, и более предпочтительно стенка имеет общий профиль вращения, причем канал проходит по существу по всему радиальному расстоянию профиля вращения стенки.

В соответствии с альтернативным вариантом осуществления настоящего изобретения ширина канала увеличивается, и/или высота канала уменьшается в направлении уменьшения диаметра образующей раструб стенки.

Высота канала измеряется перпендикулярно стенке, а ширина канала измеряется перпендикулярно ее дине и высоте.

В соответствии с альтернативным вариантом осуществления настоящего изобретения канал имеет направленное в радиальном направлении впускное отверстие, расположенное на стороне образующей раструб стенки с меньшим диаметром, и/или направленное в осевом направлении цилиндрическое выпускное отверстие, расположенное на стороне образующей раструб стенки с большим диаметром.

В соответствии с альтернативным вариантом осуществления настоящего изобретения стенка и канал или каналы выполнены из композиционного материала, предпочтительно композиционного материала с углеродными волокнами и матрицей из термопластика, например, полиэфирэфиркетон, полиэфиримид или полиамида.

В соответствии с альтернативным вариантом осуществления настоящего изобретения стенка состоит из чередующихся участков в форме усеченного конуса и трубчатых участков, и, возможно, проходящих в радиальном направлении участков, причем указанные участки в целом образуют раструб.

В соответствии с альтернативным вариантом осуществления настоящего изобретения крышка содержит проходящий в радиальном направлении кольцевой крепежный фланец, который имеет установочную поверхность, причем через кольцевой крепежный фланец проходит канал.

В соответствии с альтернативным вариантом осуществления настоящего изобретения крышка на ее осевом конце на стороне с меньшим диаметром образующей раструб стенки имеет трубчатую опорную поверхность, и/или она содержит внутреннюю цилиндрическую поверхность для установки кольцевого уплотнения, приемную поверхность, ограниченную в осевом направлении буртиком и кольцевой канавкой, причем на расположенной выше по потоку стороне крышка предпочтительно содержит кольцевое уплотнение, такое как кольцевой слой из истираемого материала, нанесенного изнутри трубчатой опорной поверхности, и/или внутреннее кольцевое уплотнение, такое как группа кольцевых радиальных ребер, смонтированных изнутри приемной поверхности.

В соответствии с альтернативным вариантом осуществления настоящего изобретения крышка содержит два кольцевых уплотнения, которые предназначены для взаимодействия с по меньшей мере одним ротором и расположены на той же половине вдоль оси крышки, причем канал открывается в осевом направлении между двумя уплотнениями и сообщается со смазочной камерой через одно из уплотнений.

В соответствии с альтернативным вариантом осуществления настоящего изобретения все или по меньшей мере один из каналов проходит в осевом и/или радиальном направлении вплоть до установочной поверхности.

В соответствии с преимущественным вариантом осуществления настоящего изобретения кольцевой крепежный фланец содержит крепежные элементы, такие как крепежные отверстия, которые проходят через него в осевом направлении.

В соответствии с преимущественным вариантом осуществления настоящего изобретения крепежные элементы расположены на установочной поверхности по кругу, диаметр которого меньше диаметра круга, по которому проходят выпускные отверстия каналов.

В соответствии с преимущественным вариантом осуществления настоящего изобретения крышка содержит первое отверстие и второе отверстие, расположенное в осевом направлении напротив первого отверстия, причем диаметр второго отверстия больше диаметра первого отверстия, и оно расположено на стороне образующей раструб стенки с большим диаметром.

В соответствии с преимущественным вариантом осуществления настоящего изобретения каждый канал вдоль ее длины имеет проходящие в радиальном направлении участки, в целом плоский участок, изменение сечения, в целом четырехугольный участок и цилиндрический участок.

В соответствии с преимущественным вариантом осуществления настоящего изобретения ширина каждого канала уменьшается между стороной образующей раструб стенки с меньшим диаметром и противоположной стороной.

В соответствии с преимущественным вариантом осуществления настоящего изобретения каждый канал имеет поперечные перегородки, высота которых увеличивается между стороной образующей раструб стенки с меньшим диаметром и противоположной стороной.

В соответствии с преимущественным вариантом осуществления настоящего изобретения канал или каналы и стенка полностью выполнены из цельной детали.

Также изобретение относится к кольцевой крышке смазочной камеры обеспечивающего вращение подшипника турбомашины, причем крышка имеет кольцевую стенку, которая в целом является круглой и образует раструб, и способна ограничивать по меньшей мере один участок смазочной камеры, причем по меньшей мере один канал сообщается с внутренней стороной кольцевой стенки, что примечательно тем, что канал и кольцевая стенка образуют сплошную конструкцию из материала, проходящую в целом по всей длине канала, причем крышка предпочтительно содержит установочную поверхность под крышку, причем канал проходит вплоть до установочной поверхности.

Также изобретение относится к турбомашине, содержащей кольцевую крышку смазочной камеры для обеспечивающего вращение подшипника, что примечательно тем, что крышка камеры является крышкой согласно настоящему изобретению, а турбомашина также предпочтительно содержит по меньшей мере один компрессор, по меньшей мере одну турбину, по меньшей мере один передаточный вал, соединяющий компрессор с турбиной, промежуточный кожух вентилятора, обеспечивающий вращение подшипник, соединяющий передаточный вал с промежуточным кожухом, кожух смазочной камеры, герметично установленный на промежуточном кожухе вентилятора и образующий направленное в осевом направлении кольцевое отверстие вокруг передаточного вала, причем кольцевая крышка камеры установлена на кожухе камеры для закрытия осевого кольцевого отверстия.

В соответствии с преимущественным вариантом осуществления настоящего изобретения подшипник установлен внутри кольцевой крышки, и подшипник предпочтительно представляет собой вспомогательный подшипник из группы вспомогательных подшипников, причем турбомашина также содержит группу основных подшипников, воспринимающих большую часть нагрузки от по меньшей мере одного из передаточных валов турбомашины.

В соответствии с преимущественным вариантом осуществления настоящего изобретения крышка содержит несколько каналов, распределенных по ее окружности, причем каналы распределены потенциально асимметрично, и каналы предпочтительно распределены, главным образом, на нижней половине крышки, когда турбомашина находится в собранном состоянии.

В соответствии с преимущественным вариантом осуществления настоящего изобретения кожухи крышки и камеры выполнены из разных материалов.

В соответствии с преимущественным вариантом осуществления настоящего изобретения материал крышки легче материала кожуха камеры предпочтительно по меньшей мере в два раза.

В соответствии с преимущественным вариантом осуществления настоящего изобретения материал кожуха крышки обладает модулем продольной упругости при растяжении, которые больше такого модуля у материала крышки, предпочтительно больше по меньшей мере на 20%.

Выбор материалов для крышки и для кожуха камеры позволяет оптимизировать механическое сопротивление, требуемое для удержания подшипника, при этом уменьшая массу всего узла.

В соответствии с преимущественным вариантом осуществления настоящего изобретения по меньшей мере один из передаточных валов проходит через кольцевую крышку.

В соответствии с преимущественным вариантом осуществления настоящего изобретения наибольший радиус кольцевой стенки больше предпочтительно по меньшей мере в два раза чем осевая длина кольцевой стенки.

Специалисту в области техники понятно, что все изложенные выше признаки могут быть объединены.

Преимущества

Каналы и стенка образуют сплошную конструкцию из материала, которая позволяет использовать канал для усиления стенки, поскольку канал является частью стенки. Квадратный профиль канала позволяет повысить жесткость и прочность стенки. Высота канала увеличивается в направлении области крепления крышки. Это способствует повышению жесткости, обусловленной каналом на крышке, в месте, в котором она подвергается высоким изгибающим нагрузкам, и уменьшению веса в зонах, подверженных более низким механическим напряжениям.

Все каналы образуют каркас, на котором находится стенка, которая проходит как кольцевая оболочка между каналами. Таким образом толщина стенки может быть уменьшена, поскольку большинство структурных функций выполняют каналы. Следовательно, сила инерции крышки уменьшается, в результате чего она меньше подвержена действию колебаний. Кольцевые уплотнения, находящиеся на расположенном в осевом направлении противоположном конце промежуточного кожуха, во время колебаний турбомашины будут повреждаться с меньшей вероятностью.

Осевое положение каналов позволяет повысить радиальную жесткость крышки. На ее свободный конец будут действовать меньшие радиальные колебания с заданной амплитудой возбуждения. Уплощенная форма каналов позволяет повысить жесткость при скручивании вдоль оси вращения. Это также позволяет ограничить потерю круглой формы.

Корпус из композиционного материала позволяет облегчить крышку, и поэтому снизить расход летательного аппарата, на котором установлена турбомашина в соответствии с настоящим изобретением. Более того, выполнение крышки из композиционного материала путем литья под давлением обеспечивает экономию, поскольку расходы на форму могут быть амортизированы при выполнении нескольких сотен или тысяч деталей. Применение матрицы из термопластика способствует сопротивлению химическим воздействиям, которые создает масляный туман, температура которого может превышать 100°C и даже 200°C.

Краткое описание графических материалов

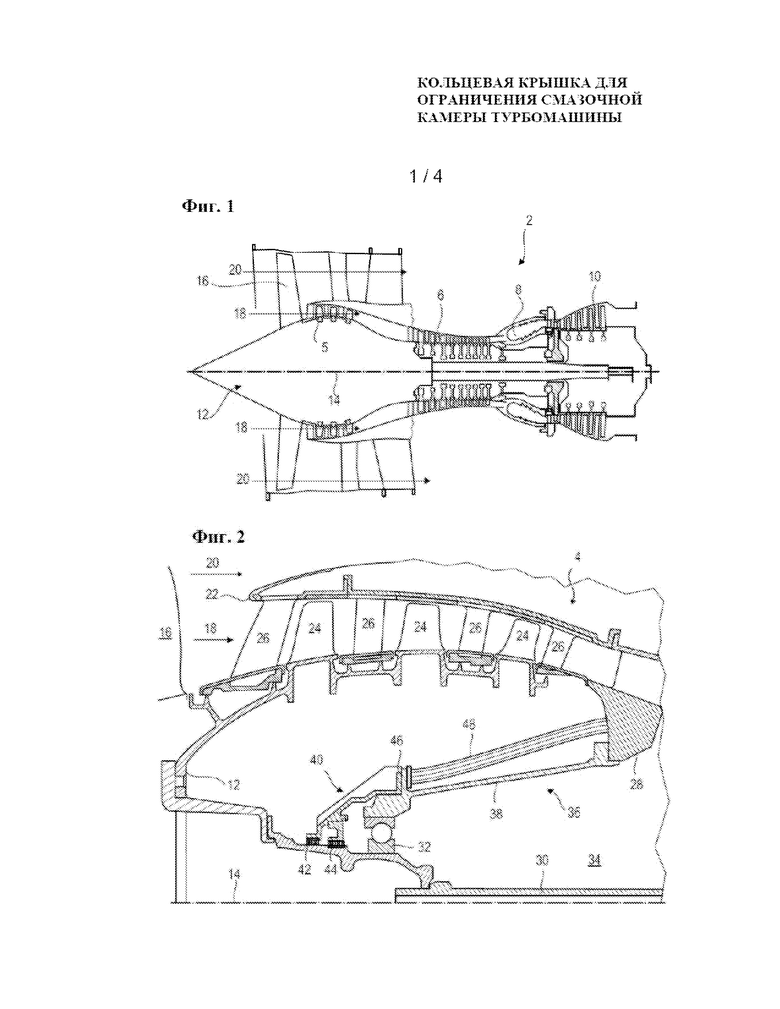

На фиг. 1 изображена осевая турбомашина согласно настоящему изобретению.

На фиг. 2 схематически показан компрессор турбомашины в соответствии с настоящим изобретением.

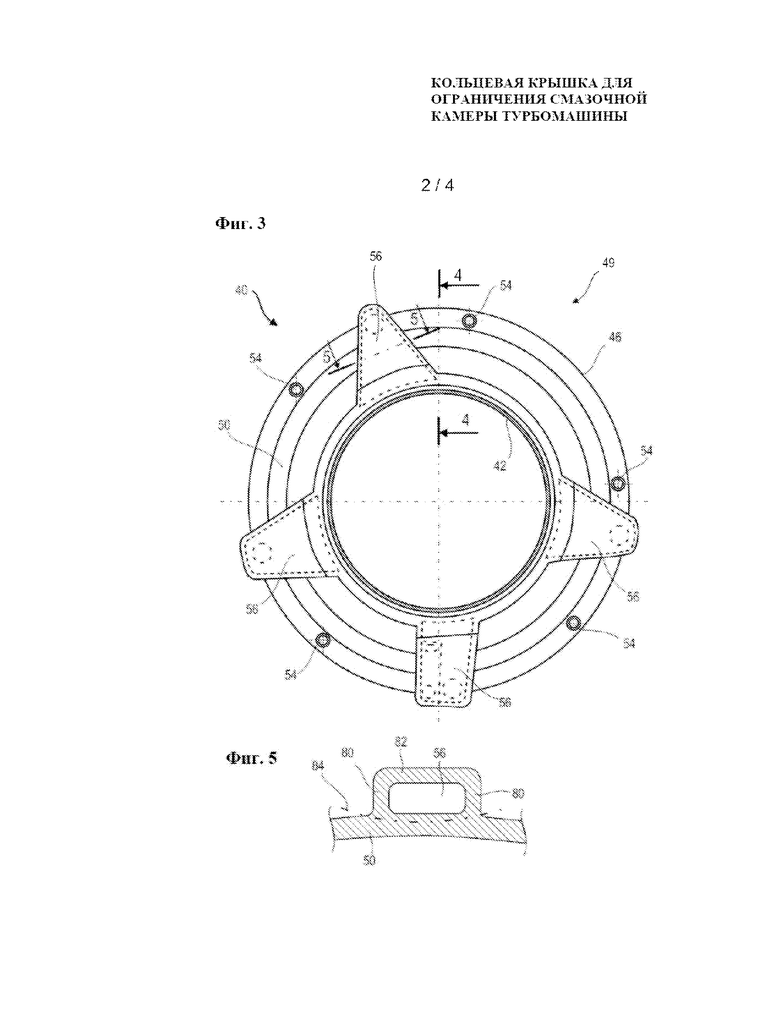

На фиг. 3 показан вид спереди крышки в соответствии с настоящим изобретением, если смотреть с расположенной выше по потоку стороны.

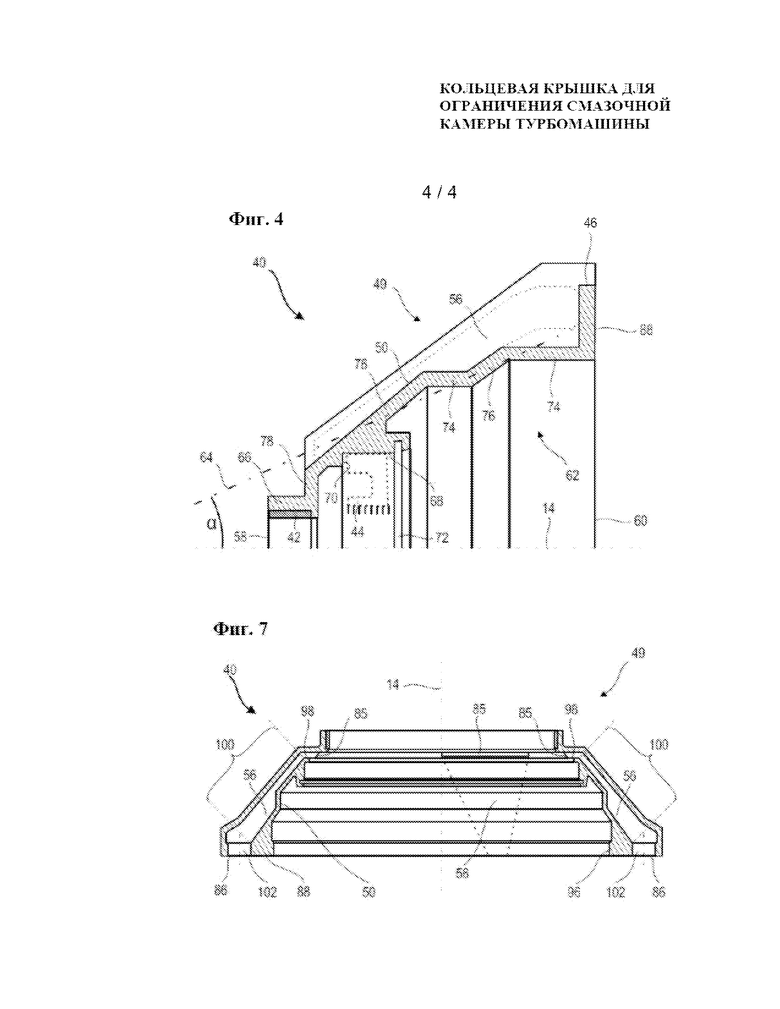

На фиг. 4 схематически показано поперечное сечение крышки в соответствии с настоящим изобретением по оси 4-4, показанной на фиг. 3.

На фиг. 5 схематически показано поперечное сечение крышки в соответствии с настоящим изобретением по оси 5-5, показанной на фиг. 3.

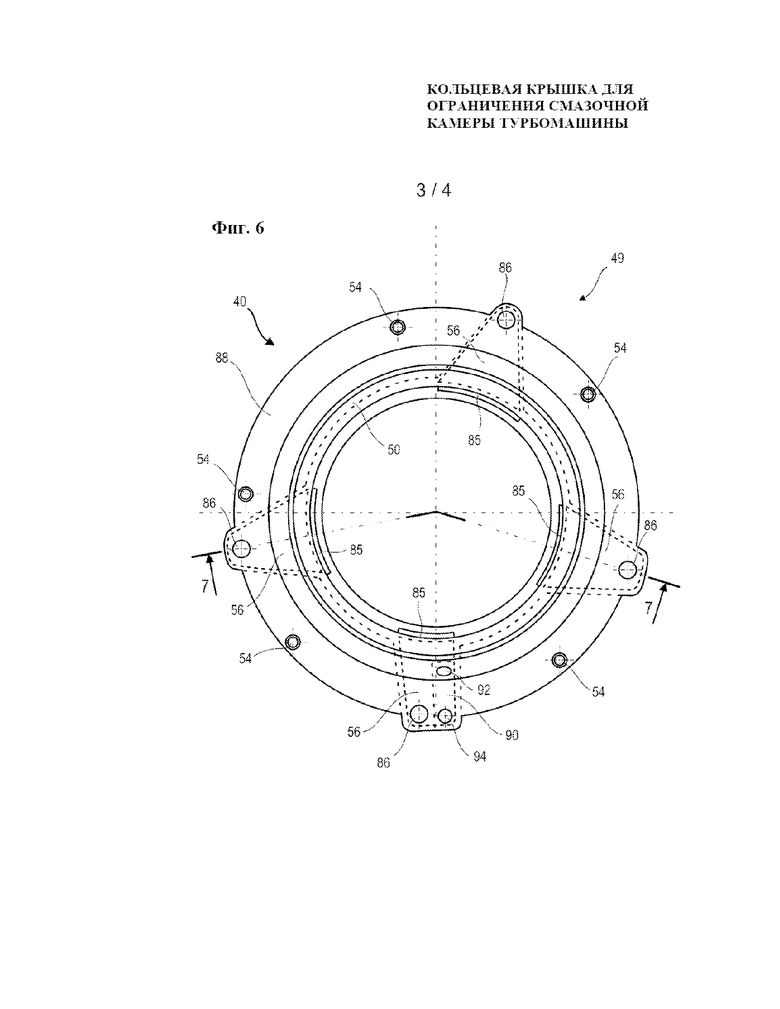

На фиг. 6 показан вид сзади крышки в соответствии с настоящим изобретением, если смотреть с расположенной ниже по потоку стороны.

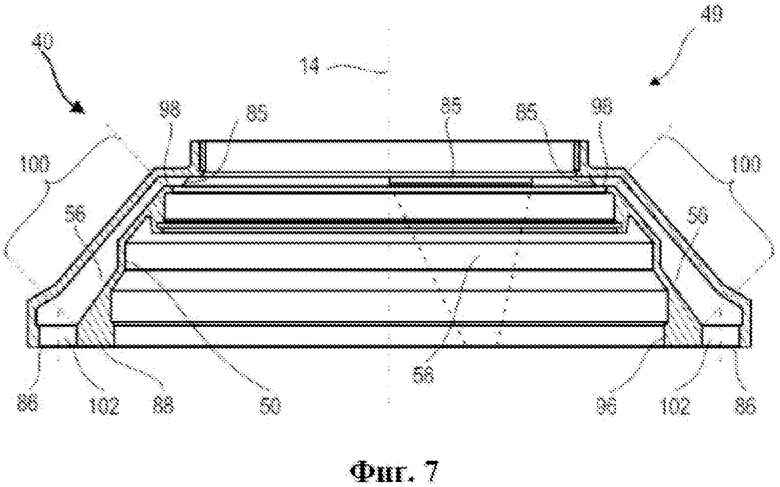

На фиг. 7 схематически показано поперечное сечение крышки в соответствии с настоящим изобретением по оси 7-7, показанной на фиг. 6.

Описание вариантов осуществления изобретения

В приведенном ниже описании термины «внутренний» или «расположенный внутри» и «наружный» или «расположенный снаружи» относятся к положению относительно оси вращения осевой турбомашины.

На фиг. 1 упрощенно показана осевая турбомашина. В этом случае она является двухконтурным турбореактивным двигателем. Также настоящее изобретение можно применять в трехвальном турбореактивном двигателе, вырабатывающем тягу свыше 360 кН, или в турбомашине, вырабатывающей механическую мощность свыше 550 МВт, КПД которой может превышать 60%.

Турбореактивный двигатель 2 содержит первую ступень сжатия, называемую как компрессор 5 низкого давления, вторую ступень сжатия, называемую как компрессор 6 высокого давления, камеру 8 сгорания и одну или несколько ступеней 10 турбины, таких как турбина низкого давления и турбина высокого давления.

При эксплуатации механическая мощность турбин 10 передается на ротор 12 и приводит компрессоры 5 и 6 в действие. Привод осуществляется посредством концентричных передаточных валов. Редукторы могут повышать частоту вращения, сообщаемую компрессорам. Каждая турбина может быть соединена с одним из компрессоров посредством передаточного вала.

Компрессоры содержат несколько рядов лопаток ротора, соответствующих рядам лопаток статора. Вращение ротора вокруг его оси 14 вращения обеспечивает создание потока воздуха и его постепенное сжатие до его входа в камеру 10 сгорания.

Приточный вентилятор 16 соединен с ротором 12 и создает поток воздуха, разделяемый на первичный поток 18, проходящий через различные указанные выше зоны турбомашины, и вторичный поток 20, который проходит через кольцевой канал (показанный частично) вдоль машины перед объединением с первичным потоком на выходе турбины. Первичный поток 18 и вторичный поток 20 являются кольцевыми потоками, и они направляются кожухом турбомашины.

На фиг. 2 показано поперечное сечение компрессора осевой турбомашины 2, например, показанное на фиг. 1. Компрессор может быть компрессором 5 низкого давления.

Показана часть вентилятора 16 и разделяющий конец 22 для первичного потока 18 и вторичного потока 20. Компрессор содержит несколько ступеней сжатия, причем каждая ступень содержит кольцевой ряд лопаток 24 ротора, за которым установлен кольцевой ряд лопаток 26 статора, для преобразования скорости потока, поступающего от ряда лопаток ротора под давлением.

Турбомашина содержит промежуточный кожух 28 вентилятора, в котором может быть установлен вентилятор, компрессоры и турбины. Турбомашина может содержать несколько передаточных валов 30, из которых первый передаточный вал соединяет компрессор высокого давления с турбиной высокого давления, а второй передаточный вал соединяет компрессор низкого давления с турбиной низкого давления. Передаточные валы 30 могут быть непосредственно соединены вместе посредством по меньшей мере одного подшипника, такого как подшипник качения. Каждый передаточный вал 30 может быть непосредственно соединен с промежуточным кожухом 28 посредством одного или предпочтительно двух подшипников 32, таких как подшипники качения.

Турбомашина содержит смазочную камеру 34 вокруг по меньшей мере одного подшипника 32, в которой находится масляный туман. Для ограничения смазочной камеры 34 турбомашина может содержать кожух 36 камеры, в котором расположен подшипник 32. Подшипник 32 может быть вспомогательным подшипником, помогающим ограничить колебания передаточного вала 30, причем турбомашина также содержит подшипники, выдерживающие большую часть нагрузки ротора. Кожух 36 камеры может быть выполнен с возможностью деформации в радиальном направлении в случае колебаний передаточного вала.

Кожух 36 камеры содержит кольцевую перегородку 38, герметично прикрепленную к промежуточному кожуху 28. В кожухе 36 камеры может быть установлен один из подшипников 32, приводящий в движение один из передаточных валов 30. В целом он имеет цилиндрическую форму. Он может быть выполнен из металла, такого как стать или сплав титана.

Турбомашина содержит кольцевую крышку 40 смазочной камеры или уплотнительный фланец. Кольцевая крышка 40 имеет кольцевую форму, обеспечивающую ее плотное прилегание к кольцевому отверстию, образованному между кожухом 36 камеры и передаточным валом 30, причем указанное отверстие открывается вверх в осевом направлении. Крышка 40 может проходить в радиальном направлении перпендикулярно подшипнику 32. Крышка 40 содержит и в ней установлено по меньшей мере одно кольцевое уплотнение и предпочтительно несколько кольцевых уплотнений 42 и 44, которые герметично взаимодействуют с передаточным валом 30, причем указанные уплотнения (42, 44) потенциально расположены на одной половине крышки 40 вдоль оси. Под уплотнением понимают элемент, который самостоятельно обеспечивает уплотнение с поверхностью или часть уплотнения, при условии что уплотнение может быть образовано из двух частей. Такое состоящее из двух частей уплотнение может представлять собой лабиринтное уплотнение, или уплотнение с кольцевым слоем из истираемого материала, которое взаимодействует с группой кольцевых радиальных ребер.

Крышка 40 может быть расположена вокруг подшипника 32 и части кожуха 36 камеры. Крышка 40 может быть прикреплена к кожуху 36 камеры посредством проходящего в радиальном направлении крепежного кольцевого фланца 46.

С целью предотвращения просачивания масляного тумана через кольцевые уплотнения (42, 44) в смазочной камере 34 может поддерживаться отрицательное давление. Турбомашина может содержать устройства для поддержания положительного давления снаружи смазочной камеры 34 и/или устройства, создающие вакуум для снижения давления внутри смазочной камеры 34. Турбомашина может содержать трубки 48 для поддержания вакуума и/или для сбора масла из масляного тумана, inter alia. По меньшей мере одна трубка 48 может взаимодействовать с крышкой 40 для поддержания вакуума. Трубки могут создавать между кольцевыми уплотнениями положительное давление. Трубка 48 преимущественно находится снаружи кожуха 36 камеры.

На фиг. 3 показан вид вдоль оси кольцевой крышки 40 в соответствии с настоящим изобретением, если смотреть на крышку в направлении от расположенной выше по потоку стороны к расположенной ниже по потоку стороне.

Крышка содержит цельный корпус 49. Он может быть выполнен из металла. Преимущественно он выполнен из композиционного материала с матрицей из термопластика и волокнами. Волокна могут представлять собой короткие волокна из углерода или стекла, длина которых составляет менее 10 мм, и предпочтительно менее 3 мм. Матрица может быть изготовлена из полиамида, полиэфирэмида (PEI) или полиэфир оксикетона (PEEK). Она может быть получена литьем под давлением смолы, введенной в форму для литья под давлением. Некоторые формы каналов могут быть выполнены с помощью стержней, которые могут быть временными.

Корпус 49 содержит основную кольцевую стенку 50, которая в целом образует раструб или имеет форму усеченного конуса. Под термином "образует раструб" подразумевается, что диаметр стенки увеличивается на одной стороне и уменьшается на другой стороне. Основная кольцевая стенка 50 позволяет герметично ограничивать смазочную камеру между расположенной выше по потоку стороной кожуха камеры и уплотнениями 42, взаимодействующими с передаточным валом. Стенка 50 может быть расположена вокруг кожуха камеры. Стенка 50 является по существу короткой относительно ее диаметра, ее наибольший внешний радиус больше предпочтительно по меньшей мере в три раза, чем его осевая длина. Альтернативно, корпус может представлять собой жесткий многогранник, в котором расточена форма усеченного корпуса, внутренняя поверхность которого образует кольцевую стенку.

Крепежный фланец 46 содержит крепежные отверстия 54, предназначенные для взаимодействия с винтами, шпильками или стопорными болтами, обеспечивая крепление к кожуху камеры. Он содержит установочную поверхность, которая может быть плоской и находится на расположенной ниже по потоку стороне, и которая прижимается к кожуху камеры с обеспечением уплотнения.

Корпус 49 крышки содержит по меньшей мере один канал 56, такой как всасывающий масляный канал 56, и предпочтительно несколько всасывающих масляных каналов 56, распределенных на крышке 40. В этом случае крышка 40 содержит четыре канала 56. Каждый канал 56 проходит в радиальном направлении. Каждый канал 56 проходит вдоль кольцевой стенки 50. На стенке 50 каналы 56 образуют разрывы сплошности поверхности, и они могут проходить в радиальном направлении за пределы крепежного фланца 46. Каждый из них имеет одинаковую осевую и/или радиальную длину.

На фиг. 4 схематически показано поперечное сечение крышки 40 по оси 4-4, показанной на фиг. 3.

Крышка 40 может иметь в целом кольцевую форму с расположенными напротив друг друга в осевом направлении отверстиями 58 и отверстиями 60, через которые должен проходить передаточный вал. Крышка содержит расположенное выше по потоку отверстие 58, в котором установлено кольцевое уплотнение, такое как расположенное выше по потоку уплотнение 42, и расположенное ниже по потоку отверстие 60, выполненное с возможностью взаимодействия с кожухом камеры, и диаметр которого больше диаметра расположенного выше по потоку отверстия 58.

Кольцевая стенка 50 имеет профиль 62 вращения, который в целом расположен под углом относительно оси 14. Средняя линия 64 профиля 62 вращения кольцевой стенки 50 расположена относительно оси 14 под углом α, составляющим от 10° до 80°, предпочтительно от 25° до 45°. Средняя линия 64 может быть линией наименьших квадратов, рассчитанной на основе контура профиля 62 вращения.

Крышка 40 может содержать расположенную выше по потоку трубчатую опорную поверхность 66, на которой находится расположенное выше по потоку уплотнение 42, такое как кольцевой слой из истираемого материала. Трубчатая опорная поверхность 66 может быть образована в соединении с корпусом. Толщина пластины трубчатой опорной поверхности 66 может быть меньше толщины кольцевой стенки 50.

Корпус может содержать внутреннюю цилиндрическую установочную поверхность 68 под кольцевое уплотнение. Установочная поверхность 68 может быть ограничена в осевом направлении буртиком 70 и кольцевой канавкой 72, выполненными в корпусе 49. Крышка может содержать внутреннее кольцевое уплотнение 44, например, с группой кольцевых радиальных ребер, выполненных с возможностью взаимодействия с ротором, причем внутреннее уплотнение 44 установлено внутри установочной поверхности 68.

Каждый канал 56 проходит в осевом направлении по большей части крышки 40, предпочтительно по существу по всему корпусу 49 крышки. Каждый канал 56 проходит в радиальном направлении вдоль большей части и предпочтительно по существу вдоль всего профиля 62 вращения кольцевой стенки 50, и более предпочтительно за пределы профиля 62 вращения кольцевой стенки 50. Каждый канал 56 проходит вдоль профиля 62 вращения стенки, и, вероятно, по наружной поверхности стенки.

Стенка 50 имеет трубчатые участки 74 и участки 76 в форме усеченного конуса, которые могут быть расположены поочередно для увеличения осевой упругости крышки. Стенка также может содержать по меньшей мере один участок, проходящий по существу в радиальном направлении 78, например, находящийся на расположенной выше по потоку стороне. Эти участки образуют уступы. Вместе участки образуют в целом образующую раструб стенку с уменьшенным диаметром на расположенной выше по потоку стороне.

Корпус также может иметь профиль вращения, образующий стенку, крепежный фланец 46 и внутреннюю поверхность 68 для установки уплотнения.

На фиг. 5 схематически показано поперечное сечение крышки 40 по оси 5-5, показанной на фиг. 3.

Канал 56 может иметь прямоугольный профиль. Он содержит две расположенные друг напротив друга поперечные перегородки 80, которые проходят в радиальном направлении от кольцевой стенки 50, и внешнюю перегородку 82 или верхнюю стенку 82, соединяющую в радиальном направлении наружные концы поперечных перегородок 80. Сочетание перегородок и кольцевой стенки 50 образует замкнутый контур, обеспечивающий сплошную конструкцию из материала, создающего усиление за счет уплотненных проходов. Профиль канала также может быть треугольным или круглым.

Кольцевая стенка 50 и материал корпуса, который ограничивает канал 56, имеют границу 84, образующую сплошную конструкцию из материала, которая проходит вдоль канала 56. В соответствии с изобретением стенка и поперечные перегородки имеют две границы со сплошными конструкциями из материала, проходящие вдоль канала. Каждая сплошная конструкция из материала может проходить вдоль большей части длины канала, предпочтительно по существу вдоль всего канала. Продольное направление канала соответствует оси, проходящей между его концами.

Толщина корпуса меняется в зависимости от его окружности, и такое изменение можно видеть на его наружной поверхности. Участки с большей толщиной проходят рядом с каналами 56, а участки с меньшей толщиной на стенке 50 с обеих сторон каждого канала 56.

На фиг. 6 показан осевой вид крышки 40, причем крышка показана от расположенной ниже по потоку стороны к расположенной выше по потоку стороне.

Каждый канал содержит впускное отверстие 85, обеспечивающее засасывание масла, и выпускное отверстие 86, через которое происходит выпуск масла. Каждый канал 56 является по существу герметичным. Выпускные отверстия 86 проходят в радиальном направлении наружу в расположенной ниже по потоку стороне, и каждое обеспечивает соединение с всасывающей трубкой. Выпускные отверстия 86 выполнены в установочной поверхности 88 крепежного фланца 46. Площадь сечения потока впускного отверстия 85 может составлять от 0,1 см² до 50 см², а впускное отверстие может соответствовать наименьшей площади сечения потока соответствующего канала.

Впускные отверстия 85 могут быть расположены в радиальном направлении внутрь на расположенной выше по потоку стороне, и могут сообщаться со смазочной камерой, потенциально, через уплотнение. Они могут принимать форму радиальных пазов. Они расположены на одной кольцевой зоне, и в целом они могут быть расположены по ее окружности. Они могут быть распределены асимметрично. Они расположены в целом с шагом 90°, таким образом обеспечивая засасывание в различных условиях полета летательного аппарата. Впускные отверстия 85 проходят по окружности крышки 40. В целом они покрывают по меньшей мере 10%, и предпочтительно по меньшей мере 25%, и более предпочтительно по меньшей мере 50% окружности кольцевой зоны, в которой они расположены.

Более того, крышка 40 может содержать всасывающую масляную магистраль 90. Магистраль 90 может быть параллельной одному из каналов 56, предпочтительно нижнему каналу. Магистраль 90 содержит впускное отверстие 92 и выпускное отверстие 94, расположенные на установочной поверхности 88 аналогично выпускным отверстиям каналов 56. Однако она короче указанных каналов, поскольку ее впускное отверстие 92 может находиться ниже по потоку от внутреннего кольцевого уплотнения (не показано) для осуществления непосредственного забора из источника жидкого масла, выполненного в нижней части смазочной камеры.

На фиг. 7 схематически показано поперечное сечение крышки 40 по оси 7-7, показанной на фиг. 6.

Крышка 40 имеет цилиндрическую позиционирующую поверхность 96, обеспечивающую концентричность с кожухом камеры. Кожух камеры может содержать сопрягаемую позиционирующую поверхность, причем позиционирующие поверхности предназначены для обеспечения концентричности менее 0,5 мм, предпочтительно менее 0,05 мм. Ориентация может быть задана посредством такого элемента, как вал или крепежные элементы.

Каждый канал 56 имеет переменную площадь сечения потока. Каждый канал 56 может содержать несколько участков с разными площадями сечения потока. Перемещаясь от расположенной выше по потоку стороны к расположенной ниже по потоку стороне, каждый канал может содержать радиальный участок 98, промежуточный участок 100 и осевой участок 102. Радиальный участок 98 может образовывать впускное отверстие 85. Осевой участок 102 может образовывать выпускное отверстие 86 и имеет цилиндрическую форму, которая упрощает установку в осевом направлении на всасывающие трубки, когда крышка установлена в осевом направлении на кожухе камеры.

Промежуточный участок 100 может иметь переменную площадь сечения потока. Промежуточный участок 100 может вмещать кольцевую стенку 50, и предпочтительно вмещать наружную поверхность кольцевой стенки. Он может вмещать ступенчатые формы стенки 50. Промежуточный участок 100 может быть выполнен, потенциально частично, в толщине кольцевой стенки 50. Он может проходить через стенку. Таким образом, радиусы осевых участков стенки можно уменьшить таким образом, чтобы они вмещали элементы, расположенные на внутренней поверхности. По меньшей мере один или каждый канал 56 может иметь переменную высоту. Высота может увеличиваться в направлении, в котором внешний диаметр стенки 50 увеличивается.

По меньшей мере один или каждый канал 56 имеет основное направление между его впускным отверстием 85 и выпускным отверстием 86. Основное направление расположено относительно оси 14 под углом α, составляющим от 20° до 60°, предпочтительно от 30° до 50°.

Альтернативно стенка не образует раструб, а является в целом плоской, что также позволяет закрывать осевое кольцевое отверстие. Согласно этому варианту осуществления каналы проходят по существу в радиальном направлении.

Специалисту в области техники понятно, что крышку можно использовать в другом месте в турбомашине. Также крышку можно развернуть для того, чтобы поменять местами расположенную выше и ниже по потоку стороны. В этом случае размеры крышки выше по потоку и ниже по потоку могут быть инвертированы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПЕРЕДАЧИ МОЩНОСТИ, ТУРБОМАШИНА И СПОСОБ ПЕРЕДАЧИ МОЩНОСТИ | 2013 |

|

RU2643267C2 |

| ТУРБОМАШИНА С РЕДУКТОРОМ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2774134C2 |

| КОРПУС ТУРБОМАШИНЫ, ПО МЕНЬШЕЙ МЕРЕ, С ОДНОЙ КРЫШКОЙ, ТУРБОМАШИНА И СПОСОБ ИЗГОТОВЛЕНИЯ КРЫШКИ | 2019 |

|

RU2761502C1 |

| ЛОПАТОЧНЫЙ УЗЕЛ КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ, КОМПРЕССОР ОСЕВОЙ ТУРБОМАШИНЫ И ОСЕВАЯ ТУРБОМАШИНА | 2016 |

|

RU2714792C2 |

| СИСТЕМА ОТБОРА ВОЗДУХА ДЛЯ ОСЕВОЙ ТУРБОМАШИНЫ | 2014 |

|

RU2584365C2 |

| ОСЕВАЯ ТУРБОМАШИНА | 2015 |

|

RU2696177C2 |

| СМАЗОЧНОЕ УСТРОЙСТВО ДЛЯ СМАЗКИ ЭЛЕМЕНТОВ ТУРБОМАШИНЫ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2358132C2 |

| РАДИАЛЬНО-ПОДШИПНИКОВЫЙ УЗЕЛ, ТУРБОМАШИНА И СПОСОБ СБОРКИ УПОМЯНУТОГО РАДИАЛЬНО-ПОДШИПНИКОВОГО УЗЛА | 2014 |

|

RU2672148C2 |

| УЗЕЛ С ТОРЦЕВОЙ КРЫШКОЙ | 2015 |

|

RU2645820C1 |

| ЦАПФА ТУРБОМАШИНЫ, СОДЕРЖАЩАЯ КОЛЬЦО ДЛЯ РЕКУПЕРАЦИИ ПОТОКА СМАЗОЧНОГО МАСЛА С МНОЖЕСТВОМ ОТВЕРСТИЙ ДЛЯ ВЫПУСКА СМАЗОЧНОГО МАСЛА | 2013 |

|

RU2638412C2 |

Кольцевая крышка смазочной камеры подшипника турбомашины содержит кольцевую стенку, которая в целом является круглой, образует раструб и на одном конце, предназначенном для установки в него передаточного вала, содержит просвет, а на другом конце содержит установочную поверхность крышки. Кольцевая крышка также содержит, по меньшей мере, один масляный канал, сообщающийся с внутренней стороной стенки крышки. Масляный канал проходит вдоль стенки вплоть до установочной поверхности и большая часть указанного масляного канала расположена снаружи стенки кольцевой крышки. Другое изобретение группы относится к турбомашине, содержащей указанную выше кольцевую крышку смазочной камеры, а также компрессор, турбину, передаточный вал, соединяющий компрессор с турбиной, промежуточный кожух вентилятора, подшипник, соединяющий передаточный вал с промежуточным кожухом, кожух смазочной камеры, герметично установленный на промежуточном кожухе вентилятора и образующий вокруг передаточного вала расположенное в осевом направлении кольцевое отверстие. Кольцевая крышка камеры установлена на кожухе камеры для закрытия осевого кольцевого отверстия. Группа изобретений позволяет обеспечить усиление кольцевой стенки крышки, повысить ее жесткость и снизить вес. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Кольцевая крышка (40) для смазочной камеры (34) обеспечивающего вращение подшипника (32) турбомашины (2), причем крышка (40) содержит:

- кольцевую стенку (50), которая в целом является круглой и образует раструб, на одном конце, предназначенном для установки в него передаточного вала (30), содержит просвет (58), а на другом конце содержит установочную поверхность (88) крышки;

- по меньшей мере один масляный канал (56), сообщающийся с внутренней стороной стенки (50),

отличающаяся тем, что

по меньшей мере один масляный канал (56) проходит вдоль стенки (50) вплоть до установочной поверхности (88); и

большая часть по меньшей мере одного масляного канала (56) расположена снаружи стенки (50).

2. Крышка (40) по п. 1, отличающаяся тем, что по меньшей мере один масляный канал (56) выполнен цельно со стенкой (50), и по меньшей мере один масляный канал (56) и стенка выполнены из цельной детали.

3. Крышка (40) по п. 1, отличающаяся тем, что по меньшей мере один масляный канал (56) имеет наименьшую площадь сечения потока от 0,3 см2 до 15 см2.

4. Крышка (40) по п. 1, отличающаяся тем, что толщина стенки (50) увеличивается по длине по меньшей мере одного масляного канала (56).

5. Крышка (40) по п. 1, отличающаяся тем, что по меньшей мере один масляный канал (56) проходит в целом параллельно стенке (50) и проходит вдоль большей части осевого размера крышки (40), и стенка имеет общий профиль (62) вращения, причем по меньшей мере один масляный канал (56) проходит по существу по всему радиальному расстоянию профиля (62) вращения стенки (50).

6. Крышка (40) по п. 1, отличающаяся тем, что ширина по меньшей мере одного масляного канала (56) увеличивается, и/или высота по меньшей мере одного масляного канала (56) уменьшается в направлении уменьшения диаметра образующей раструб стенки.

7. Крышка (40) по п. 1, отличающаяся тем, что по меньшей мере один масляный канал (56) имеет направленное в радиальном направлении впускное отверстие (85), расположенное на стороне с меньшим диаметром образующей раструб стенки, и/или направленное в осевом направлении цилиндрическое выпускное отверстие (86), расположенное на стороне большего диаметра образующей раструб стенки.

8. Крышка (40) по п. 1, отличающаяся тем, что стенка (50) и по меньшей мере один масляный канал (56) выполнены из композиционного материала с углеродными волокнами и матрицей из термопластика, такого как полиэфирэфиркетон, полиэфиримид или полиамид.

9. Крышка (40) по п. 1, отличающаяся тем, что стенка (50) состоит из чередующихся участков (76) в форме усеченного конуса и трубчатых участков (74) и проходящих в радиальном направлении участков (78), причем указанные участки в целом образуют раструб.

10. Крышка (40) по п. 1, отличающаяся тем, что она содержит проходящий в радиальном направлении кольцевой крепежный фланец (46), который содержит установочную поверхность (88), канал (56), проходящий через кольцевой крепежный фланец (46).

11. Крышка (40) по п. 1, отличающаяся тем, что она на своем осевом конце на стороне с меньшим диаметром образующей раструб стенки имеет трубчатую опорную поверхность (66), и/или она содержит внутреннюю цилиндрическую поверхность (68) для установки кольцевого уплотнения, причем внутренняя цилиндрическая поверхность (68) ограничена в осевом направлении буртиком (70) и кольцевой канавкой (72), причем крышка на расположенной выше по потоку стороне содержит кольцевое уплотнение (42), такое как кольцевой слой из истираемого материала, нанесенного изнутри трубчатой опорной поверхности (66), и/или внутреннее кольцевое уплотнение (44), такое как группа кольцевых радиальных ребер, установленных внутри внутренней цилиндрической поверхности (68).

12. Крышка (40) по п. 1, отличающаяся тем, что она содержит два кольцевых уплотнения (42, 44), которые предназначены для взаимодействия с по меньшей мере одним ротором (12), и причем они расположены на той же половине вдоль оси крышки (40), причем канал (56) открыт в осевом направлении между двумя уплотнениями и имеет сообщение со смазочной камерой (34) через одно из уплотнений (44).

13. Турбомашина (2), содержащая кольцевую крышку (40) смазочной камеры (34) обеспечивающего вращение подшипника (32), отличающаяся тем, что: крышка (40) камеры является крышкой по одному из пп. 1-12, и турбомашина (2) также содержит по меньшей мере один компрессор (5, 6), по меньшей мере одну турбину (10), по меньшей мере один передаточный вал (30), соединяющий компрессор (5, 6) с турбиной (10), промежуточный кожух (28) вентилятора, обеспечивающий вращение подшипник (32), соединяющий передаточный вал (30) с промежуточным кожухом (28), кожух (36) смазочной камеры, герметично установленный на промежуточном кожухе (28) вентилятора и образующий вокруг передаточного вала (30) расположенное в осевом направлении кольцевое отверстие, причем кольцевая крышка (40) камеры установлена на кожухе (36) камеры для закрытия осевого кольцевого отверстия.

14. Турбомашина (2) по п. 13, отличающаяся тем, что подшипник (32) установлен внутри кольцевой крышки (40), и подшипник (32) представляет собой вспомогательный подшипник (32) из группы вспомогательных подшипников, причем турбомашина (2) также содержит группу основных подшипников, воспринимающих большую часть нагрузки от по меньшей мере одного из передаточных валов (30) турбомашины (2).

15. Турбомашина (2) по одному из пп. 13-14, отличающаяся тем, что крышка (40) содержит несколько каналов (56), распределенных по ее окружности, причем каналы (56) распределены асимметрично, и каналы (56) распределены, главным образом, на нижней половине крышки (40), когда турбомашина находится в собранном состоянии.

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151896C1 |

| US 5114446 A, 19.05.1992 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| US 7224082 B2, 29.05.2007. | |||

Авторы

Даты

2018-12-18—Публикация

2014-11-14—Подача