Настоящее изобретение относится к способу управления работой парового котла согласно п. 1 формулы изобретения и к устройству для осуществления этого способа согласно п. 6 формулы изобретения.

Паровые котлы служат для производства пара, предназначенного, например, для промышленного применения. Для этого в паровой котел, который вплоть до подводящих и отводящих трубопроводов герметично охватывает свое внутреннее пространство, подается жидкость, которая нагревается внутри парового котла до температуры кипения. Образовавшийся пар затем выходит из парового котла и используется по техническому назначению. В большинстве случаев пар конденсируется при таком его техническом применении или в последующем конденсаторе и уже в виде жидкости направляется посредством соответствующего оборудования обратно в паровой котел.

В качестве жидкости используется вода. Испарение воды приводит внутри парового котла к накапливанию растворенных в ней компонентов, которые не

испаряются вместе с водой. Связанный с этим недостаток состоит в том, что вода может по этой причине вспениваться в котле, из-за чего повышается влажность пара. Данный фактор может отрицательно влиять на последующее техническое применение пара, прежде всего с точки зрения эффективности работы соответствующего оборудования и нарушения его работоспособности. Помимо этого накапливание не испаряющихся вместе с жидкостью компонентов приводит также к их осаждению, что может привести к образованию из них донного осадка в паровом котле. Такой донный осадок в последующем ухудшает перенос тепла от его источника к жидкости в паровом котле, эффективность которого по этой причине снижается. Эффективность парового котла определяется при этом как соотношение между затраченной тепловой мощностью (горелки) и отобранной полезной мощностью (пара).

Определять повышение концентрации указанных компонентов в жидкости можно на основании ее электропроводности внутри парового котла, поскольку она коррелирует с концентрацией таких компонентов.

Согласно уровню техники с подобным накапливанием не испаряющихся вместе с жидкостью компонентов борются путем регулярной продувки парового котла, заключающейся в удалении части жидкости из парового котла при одновременном добавлении в него свежей жидкости. Удаление растворенных в жидкости компонентов осуществляется через так называемое обессоливающее устройство. Подобное обессоливающее устройство имеет сливной трубопровод, входное отверстие которого расположено чуть ниже уровня жидкости в паровом котле. Нерастворенные же компоненты удаляют преимущественно путем слива жидкости по сливному трубопроводу, входное отверстие которого расположено на геодезически нижнем конце парового котла, благодаря чему из парового котла вместе с жидкостью удаляются и выпавшие в осадок компоненты, так называемый шлам (продувка по шламу).

Недостаток, присущий подобному сливу жидкости из парового котла, состоит в связанных с ним энергетических потерях, поскольку из парового котла отводится уже нагретая жидкость. Соответственно накапливание не испаряющихся вместе с жидкостью компонентов, равно как и их удаление путем слива (части) жидкости из парового котла отрицательно сказываются на его эффективности. Особый недостаток состоит при этом в сливе жидкости из парового котла в суммарном количестве сверх необходимого.

В основу настоящего изобретения была положена задача устранить присущие уровню техники недостатки и разработать способ, который был бы пригоден для оптимизации, соответственно повышения эффективности парового котла. Такой способ должен быть при этом экономически и экологически рациональным, а также простым в осуществлении.

Указанная задача решается согласно изобретению с помощью объектов, заявленных в п.п. 1 и 6 формулы изобретения. В соответствующих зависимых пунктах формулы изобретения представлены предпочтительные варианты осуществления изобретения.

В изобретении предлагается способ управления работой парового котла, который имеет внутреннее пространство, подводящий трубопровод для подвода жидкости, выход пара, сливной трубопровод для слива жидкости из парового котла и систему управления паровым котлом, при этом с помощью анализатора определяют по меньшей мере один параметр, а именно определяют энергетические потери при сливе жидкости по сливному трубопроводу.

Преимущество предлагаемого в изобретении решения заключается в том, что зная фактические энергетические потери при сливе жидкости, можно принимать меры по оптимизации последующей работы парового котла. Благодаря этому можно прежде всего повысить эффективность парового котла. Именно определение фактических энергетических потерь при сливе жидкости из парового котла можно дополнительно использовать в целях учета снижающейся эффективности парового котла (на основании повышения концентрации неиспаряющихся компонентов). Эффективность парового котла снижается с увеличением количества сливаемой из него жидкости и одновременно с течением времени эксплуатации парового котла увеличиваются энергетические потери из расчета на одну продувку котла. Последний фактор обусловлен прежде всего тем, что с увеличением продолжительности работы парового котла из него требуется сливать больше жидкости с тем, чтобы вновь снизить концентрацию неиспаряющихся компонентов в жидкости, находящейся в паровом котле. Таким образом, путем целенаправленного установления сроков продувки парового котла можно оптимизировать его эффективность. При этом в предпочтительном варианте для продувки парового котла используют перерывы в нагреве находящейся в нем жидкости, поскольку в этом случае происходит расслоение жидкости и неиспаряющихся компонентов соответственно их плотности. Находящиеся во взвешенном состоянии неиспаряющиеся компоненты оседают при этом на дно парового котла. Благодаря высокой эффективности парового котла оказываются низкими эксплуатационные расходы и выбросы при работе парового котла. Помимо этого предлагаемый в изобретении способ позволяет осуществлять его в автоматическом режиме и по этой причине прост и оптимален в реализации.

При определении фактических энергетических потерь дополнительно можно также учитывать энергетические затраты, например расход электроэнергии, потребляемой насосом и/или клапаном. Равным образом можно учитывать энергию, вносимую с дополнительно подводимой жидкостью. Однако такие количества энергии относительно малы по сравнению с энергосодержанием вытекающей из парового котла жидкости и поэтому могут не учитываться в простых вариантах осуществления предлагаемого в изобретении способа.

Предлагаемый в изобретении способ особо пригоден для управления работой тех котлов, в которых в качестве жидкости используется вода. Вода обычно содержит компоненты, которые не испаряются вместе с ней, прежде всего соли. Состав воды можно, кроме того, варьировать обработкой кондиционирующими средствами и таким путем влиять на скорость повышения концентрации неиспаряющихся компонентов.

Для продувки парового котла по шламу сливной трубопровод для возможности удаления осевших компонентов, так называемого шлама, соответственно загрязнений, из парового котла должен выходить из него на его геодезически нижнем конце, т.е. из его дна. В паровых котлах в экономичных вариантах их исполнения этот же сливной трубопровод используется и для слива жидкости из парового котла при его продувке по солесодержанию.

Однако для продувки парового котла по солесодержанию в предпочтительном варианте предусматривают отдельный сливной трубопровод, вход которого располагают (чуть) ниже уровня жидкости в паровом котле. Именно в этом приповерхностном слое жидкости скапливается больше растворенных компонентов, которые можно удалять из парового котла с меньшим количеством жидкости, в котором ее требуется затем восполнять. Концентрацию таких компонентов в жидкости можно определять путем измерения ее электропроводности.

В одном из предпочтительных вариантов паровой котел имеет два отдельных сливных трубопровода, один из которых предназначен для продувки парового котла по солесодержанию, а другой - по шламу. Благодаря этому отсутствуют и проблемы с настройкой расхода жидкости в этих сливных трубопроводах. Именно продувка по солесодержанию в большинстве случаев происходит непрерывно и медленно, тогда как продувка по шламу происходит кратковременно, мгновенно и с высоким расходом сливаемой жидкости. При наличии двух отдельных сливных трубопроводов их параметры и параметры устанавливаемых в них клапанов можно согласовывать с такими исходными условиями.

В более конкретном варианте осуществления предлагаемого в изобретении способа анализатором для определения (фактических) энергетических потерь при сливе жидкости по сливному трубопроводу определяется расход жидкости, сливаемой по сливному трубопроводу. На основании данных о таком расходе сливаемой жидкости можно судить о величине энергетических потерь.

Для определения расхода сливаемой жидкости в частном варианте осуществления изобретения предлагается определять его с использованием данных от датчика расхода, предусмотренного в сливном трубопроводе, или путем вычисления на основании позиции сливного клапана в сливном трубопроводе, на основании характеристики этого сливного клапана и на основании внутреннего давления в паровом котле. Датчик расхода предоставляет особо точные данные о расходе сливаемой жидкости, тогда как второй вариант без датчика расхода дешевле в реализации.

В еще одном частном варианте анализатором для определения (фактических) энергетических потерь при сливе жидкости по сливному трубопроводу определяется температура сливаемой жидкости, предпочтительно в функции времени. Затем на основании данных о расходе сливаемой жидкости и ее температуры вычисляется поток энтальпии. Поток энтальпии за время слива жидкости соответствует энергетическим потерям. В предпочтительном варианте температуру сливаемой жидкости определяют непосредственно за клапаном в сливном трубопроводе.

В альтернативном или дополняющем варианте осуществления предлагаемого в изобретении способа для определения (фактических) энергетических потерь при сливе жидкости по сливному трубопроводу предусмотрено определение внутреннего давления в паровом котле. Затем на основании данных о расходе сливаемой жидкости и внутреннего давления в паровом котле вычисляется поток энтальпии. На основании давления в паровом котле можно определить соответствующую температуру кипения жидкости. Таким путем расход сливаемой жидкости можно пересчитать в поток энтальпии. Для этого с анализатором можно соединить предусмотренный в любом случае датчик давления.

В целях анализа в одном из вариантов осуществления предлагаемого в изобретении способа регистрируют расход за все время работы парового котла и за обнуляемый период времени. Под обнуляемым периодом времени подразумевается истекшее с некоторого момента время, которое аналогично счетчику суточного пробега автомобиля можно путем сброса установить на нуль (обнулить). Однако возможно также использование скользящего временного окна, которое соответствует определенному отрезку времени до данного момента времени.

Для анализа в особом варианте осуществления предлагаемого в изобретении способа сравнивают между собой расход за все время работы парового котла и расход за обнуляемый период времени, а также выдают сигнал, если соотношение между обоими значениями расхода изменяется во времени на некоторую заданную величину.

Такое сравнение позволяет выявлять изменения эффективности парового котла. На основании результатов подобного сравнения прежде всего можно также судить об изменениях подводимой жидкости. Таким путем можно, например, выявлять ухудшение качества питательной воды. Затем для оптимизации эффективности котла могут вводиться приемлемые меры. Выдача сигнала при этом может заключаться в визуальном выводе соответствующего указания на индикаторном устройстве, например, на световом сигнализаторе, сигнальной лампе или экране, прежде всего с графическим представлением изменения расхода и/или эффективности парового котла.

Помимо этого можно выполнять абсолютное сравнение расхода за все время работы парового котла с заданным значением, а также выдавать сигнал, если данный расход превышает заданное значение. Соответственно предлагаемый в изобретении способ в данном варианте его осуществления можно дополнить выдачей сигнала в том случае, если результат сравнения свидетельствует о том, что расход за обнуляемый период времени превышает заданное значение.

Дальнейший анализ в еще одном варианте осуществления предлагаемого в изобретении способа предусматривает вычисление соотношения между расходом и одним из таких параметров, как расход подводимой жидкости, расход пара или тепловая мощность. В том случае, если вычисленное соотношение изменяется во времени на заданную величину, выдается соответствующий сигнал.

На основании определенных таким путем параметров можно сделать вывод о количестве удаленных из парового котла неиспаряющихся компонентов. Благодаря этому процесс продувки парового котла можно регулировать таким образом, чтобы до минимально возможного уменьшить количество сливаемой из него жидкости. Соответственно со сливаемой из парового котла жидкостью теряется лишь малое количество энергии. Для регулирования такого процесса продувки парового котла можно варьировать величину (длину хода) открытия и продолжительность открытого состояния клапана в сливном трубопроводе.

Для определения расхода пара его расход в предпочтительном варианте измеряют. Количество тепловой мощности в предпочтительном варианте определяют путем измерения расхода используемого топлива, например газа или жидкого топлива. При отсутствии расходомера для такого измерения расхода топлива количество подводимой мощности альтернативно можно определять на основании так называемой потребной нагрузки горелки, каковая нагрузка соответствует заданному значению потребной мощности. Последнее определяют прежде всего путем масштабирования (пересчета) потребной нагрузки горелки на ее фактическую мощность и путем интегрирования по заданному периоду времени. В альтернативном варианте для определения полезной мощности можно измерять расход подводимой в паровой котел жидкости, прежде всего расход питательной воды.

При отсутствии расходомера для измерения расхода пара и/или подводимой жидкости существуют следующие альтернативы для определения полезной мощности:

- либо определяют расход (количество) подводимой жидкости на основании заданной частоты вращения подающего насоса, на основании внутреннего давления в паровом котле и на основании характеристики насоса,

- либо определяют расход (количество) подводимой жидкости по позиции расположенного в подводящем трубопроводе клапана, например по позиции шагового двигателя привода этого клапана, а также на основании внутреннего давления в паровом котле и характеристике клапана,

- либо определяют расход (количество) подводимой жидкости путем простого двухпозиционного регулирования, для чего массовый расход жидкости при открытом клапане приравнивают номинальной производительности насоса.

В изобретении предлагается далее устройство для осуществления описанного выше способа, имеющее паровой котел с отходящим от него сливным трубопроводом и анализатор для определения (фактических) энергетических потерь при сливе жидкости по сливному трубопроводу.

Подобное устройство позволяет определять фактические энергетические потери при сливе жидкости из парового котла и учитывать их при проведении последующих процессов слива жидкости из парового котла, прежде всего касательно максимизации его эффективности с учетом энергетических потерь при сливе жидкости. Подобное устройство позволяет соответственно реализовать преимущества, присущие предлагаемому в изобретении способу. При этом такое устройство можно соответственно дополнить конструктивными признаками, необходимыми для осуществления предлагаемого в изобретении способа.

Так, в частности, паровой котел может быть дополнен возвратным трубопроводом, по которому отобранный из парового котла пар можно после его технического применения направлять обратно в паровой котел, предпочтительно в виде образовавшейся в результате конденсации жидкости. Благодаря этому минимизируется количество тепловой энергии, отдаваемой вовне. Данный фактор также способствует повышению эффективности парового котла.

В более конкретном варианте выполнения предлагаемого в изобретении устройства оно имеет расходомер для определения расхода жидкости в сливном трубопроводе. Такой расходомер может представлять собой датчик расхода или определять расход на основании позиции клапана, его характеристики и внутреннего давления в паровом котле. На основании определенного таким путем расхода можно судить об энергетических потерях при сливе жидкости из парового котла.

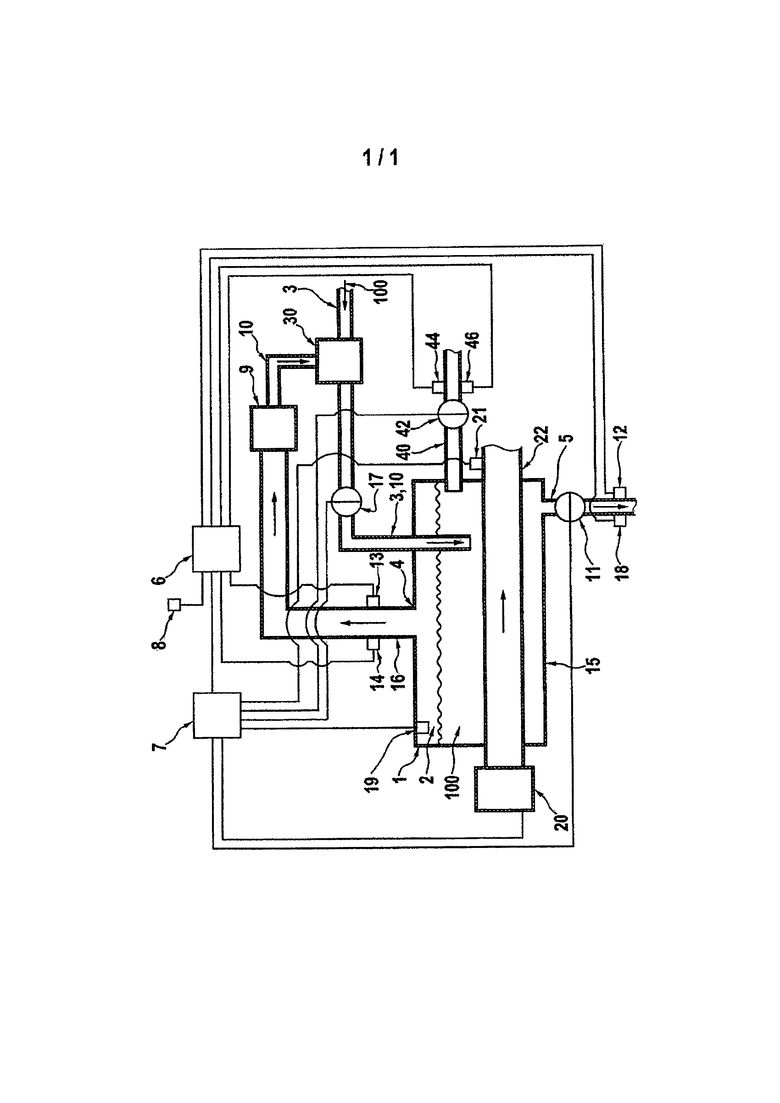

Ниже изобретение поясняется на примере одного из вариантов его осуществления со ссылкой на прилагаемый к описанию единственный чертеж, на котором схематично показан паровой котел с анализатором и датчиками.

На прилагаемом к описанию чертеже показан паровой котел 1. Он охватывает полое внутреннее пространство 2 с дном 15. Внутренне пространство 2 частично, а именно до некоторого уровня, заполнено жидкостью 100. На геодезически верхнем конце парового котла 1 от него отходит выход 4 пара. Этот выход пара паропроводом 16 соединен с потребителем 9. От потребителя 9 обратно в паровой котел 1 ведет возвратный трубопровод 10. Он оканчивается в паровом котле 1 прежде всего ниже уровня жидкости в нем.

На чертеже показан далее подводящий трубопровод 3, по которому в паровой котел 1 подается свежая жидкость 100. В подводящем трубопроводе 3 расположен входной клапан 17, который позволяет открывать и перекрывать подачу жидкости 100 в паровой котел.

Возвратный трубопровод 10, равно как и подводящий трубопровод 3 сначала входят в общую промежуточную емкость 30. В этой промежуточной емкости 30 собирается возвращаемая жидкость 100, а также перемешивается в ней со свежей жидкостью 100, которая восполняет возможную потерю жидкости 100. За промежуточной емкостью 30 возвратный трубопровод 10 и подводящий трубопровод 3 объединяются в общий трубопроводный участок. В нем установлен входной клапан 17.

На геодезически нижнем конце парового котла 1, прежде всего от его дна 15, отходит сливной трубопровод 5 для слива жидкости 100 из парового котла 1. Такой сливной трубопровод 5 позволяет удалять по нему шлам из парового котла. В сливном трубопроводе 5 расположен сливной клапан 11. С обращенной от парового котла 1 стороны сливного клапана 11 расположены первый датчик 12 температуры и датчик 18 расхода, соединенные с анализатором 6.

От парового котла 1 отходит, кроме того, второй сливной трубопровод 40. Он служит для удаления солей. Для этого входное отверстие этого второго сливного трубопровода расположено чуть ниже уровня жидкости 100. Во втором сливном трубопроводе 40 расположены второй сливной клапан 42, второй датчик 44 температуры и второй датчик 46 расхода. Второй датчик 44 температуры и второй датчик 46 расхода соединены с анализатором 6 с возможностью обмена с ним данными. Дополнительно предусмотрен датчик 8 наружной температуры, который также соединен с анализатором 6.

На чертеже показана, кроме того, горелка 20, от которой подводится тепло к жидкости 100 в паровом котле 1. Для передачи тепла жидкости 100 горелка 20 имеет теплообменник 22. Он помимо прочего выполнен в виде горизонтальной жаровой трубы 22, проходящей через внутреннее пространство 2 парового котла 1. Такая жаровая труба расположена ниже уровня жидкости.

Для регулирования парового котла 1 предусмотрена система 7 управления им, соединенная с горелкой 20, первым сливным клапаном 11, вторым сливным клапаном 42 и входным клапаном 17. Три указанных клапана 11, 17, 42 электрически переключаются системой 7 управления. Система 7 управления соединена с анализатором 6 с возможностью обмена с ним данными.

Система 7 управления соединена, кроме того, с датчиком 19 давления, предназначенным для внутреннего определения давления в котле, и с датчиком 21 температуры отходящих газов в зоне жаровой трубы 22 с возможностью обмена данными с этими датчиками.

С использованием подобного устройства возможно осуществление предлагаемого в изобретении способа.

В отличие от показанного на чертеже варианта анализатор 6 опционально может быть выполнен в виде компонента системы 7 управления паровым котлом. Помимо этого существует также возможность раздельного ввода подводящего трубопровода 3 и возвратного трубопровода 10 в паровой котел 1. В этом случае в возвратном трубопроводе 10 в предпочтительном варианте предусматривают промежуточную емкость 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цистерна для легкозастывающих жидких грузов | 1986 |

|

SU1490030A1 |

| УТИЛИЗАЦИОННАЯ УСТАНОВКА С ПАРОВЫМ КОТЛОМ | 2012 |

|

RU2493483C1 |

| СОВМЕЩЕННАЯ СИСТЕМА ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ | 1991 |

|

RU2011123C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И РОЗЛИВА ОБОГАЩЕННЫХ КИСЛОРОДОМ ЖИДКОСТЕЙ | 2004 |

|

RU2391878C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И ЭНЕРГОУЗЕЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2107233C1 |

| СПОСОБ ОТБОРА ТЕПЛА ОТ ПАРОВОГО КОТЛА ТЭС И ПАРОВОЙ КОТЕЛ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1999 |

|

RU2159894C2 |

| Способ слива из емкостей | 1990 |

|

SU1790424A3 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2036374C1 |

| Судовая котлотурбинная установка | 1982 |

|

SU1174569A1 |

| ЦИСТЕРНА ДЛЯ ПЕРЕВОЗКИ МАСЕЛ, МАЗУТОВ И ДРУГИХ ВЯЗКИХ НЕФТЕПРОДУКТОВ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2020 |

|

RU2749164C1 |

Изобретение относится к энергетике. В заявке описаны способ управления работой парового котла и устройство для осуществления этого способа. Паровой котел имеет внутреннее пространство, подводящий трубопровод для подвода жидкости, выход пара, сливной трубопровод для слива жидкости из парового котла и систему управления паровым котлом, при этом при осуществлении предлагаемого в изобретении способа с помощью анализатора определяют несколько параметров. В качестве одного из таких параметров определяют прежде всего энергетические потери при сливе жидкости по сливному трубопроводу. Изобретение позволяет повысить эффективность управления работой парового котла. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ управления работой парового котла (1), который имеет внутреннее пространство (2), подводящий трубопровод (3) для подвода жидкости (100), выход (4) пара, сливной трубопровод (5) для слива жидкости (100) из парового котла (1) и систему (7) управления паровым котлом, отличающийся тем, что с помощью анализатора (6) определяют по меньшей мере энергетические потери при сливе жидкости (100) по сливному трубопроводу (5) путем определения расхода жидкости (100), сливаемой по этому сливному трубопроводу (5), регистрируют расход за все время работы парового котла и за обнуляемый период времени, сравнивают между собой расход за все время работы парового котла и расход за обнуляемый период времени и выдают сигнал, если соотношение между обоими значениями расхода изменяется во времени на заданную величину.

2. Способ по п. 1, отличающийся тем, что расход определяют с использованием данных от датчика расхода, предусмотренного в сливном трубопроводе (5), или путем вычисления на основании позиции сливного клапана (11) в сливном трубопроводе (5), на основании характеристики этого сливного клапана и на основании внутреннего давления в паровом котле.

3. Способ по п. 1, отличающийся тем, что для определении анализатором (6) энергетических потерь при сливе жидкости (100) по сливному трубопроводу (5) определяют температуру сливаемой жидкости (100) и на основании данных о расходе сливаемой жидкости (100) и ее температуры вычисляют поток энтальпии.

4. Способ по п. 1, отличающийся тем, что для определения анализатором (6) энергетических потерь при сливе жидкости (100) по сливному трубопроводу (5) определяют внутреннее давление во внутреннем пространстве (2) парового котла и на основании данных о расходе сливаемой жидкости (100) и внутреннего давления в паровом котле вычисляют поток энтальпии.

5. Способ по одному из пп. 1-4, отличающийся тем, что вычисляют соотношение между расходом и одним из таких параметров, как расход подводимой жидкости, расход пара или тепловая мощность, и выдают сигнал, если такое соотношение изменяется во времени на заданную величину.

6. Устройство для осуществления способа по одному из пп. 1-5, имеющее паровой котел (1) с отходящим от него сливным трубопроводом (5) и анализатор (6) для определения энергетических потерь при сливе жидкости (100) по сливному трубопроводу (5).

7. Устройство по п. 6, отличающееся наличием расходомера (18) для определения расхода жидкости в сливном трубопроводе (5).

| US 4639718 A, 27.01.1987 | |||

| Устройство для автоматической подсечки рыбы | 1988 |

|

SU1584866A1 |

| US 6655322 B1, 02.12.2003 | |||

| US 3908605 A, 30.09.1975 | |||

| СПОСОБ АВТОМАТИЧЕСКОЙ ХИМВОДОПОДГОТОВКИ С ПЕРЕМЕННЫМ ДОЗИРОВАНИЕМ И ДОПОЛНИТЕЛЬНЫМ УМЯГЧЕНИЕМ | 2005 |

|

RU2302999C2 |

| Устройство для автоматического пуска теплосиловой установки | 1986 |

|

SU1451287A1 |

Авторы

Даты

2018-12-26—Публикация

2014-09-08—Подача