Изобретение относится к способам и устройствам для воздушной сепарации сыпучих материалов и может быть использовано, преимущественно, в сельском хозяйстве для очистки и сортировки семян злаковых, травяных и других культур, на селекционных станциях, в фермерских хозяйствах, в мукомольном и комбикормовом производстве, а также при производстве строительных материалов, в пищевой, химической, угольной промышленности и в других отраслях народного хозяйства.

Из уровня техники известны способ сепарации сыпучей смеси в текучей среде и устройство для его осуществления, сущность которых заключается в следующем. Способ сепарации сыпучей смеси в текучей среде включает гравитационную подачу частиц, аэродинамическое монотонно растущее воздействие на них под острым углом к вертикали каскадом плоских струй и выведение готовых фракций, при этом воздействие каскадом плоских струй происходит в режиме свободного знакопеременного силового сканирования с ростом амплитуды и угла сканирования. Устройство для осуществления указанного способа содержит бункер с вибролотком, установленный под ним генератор струй с расположенными друг под другом и под острым углом к вертикали плоскими соплами, высота поперечных сечений которых, шаг и угол установки, увеличиваются сверху вниз, при этом генератор связан с источником подачи воздуха под давлением и охвачен боковыми стенками, а под соплами расположены сборники фракций [см. пат. Украины №45881 по классу В07В 4/02 опубликованный 15.04.2002 года в Бюл. №4].

Основным недостатком известного способа сепарации является низкое качество разделения сыпучей смеси на фракции, особенно частиц со значительной разницей по массе и плотности. Сущность данного недостатка заключается в следующем: знакопеременный и свободный режим работы каскада струй неотвратимо приводит к периодическому, нестабильному во времени и пространстве возникновению зон давления и разряжения с появлением прямых и обратных течений. В зоне обратных течений происходит втягивание частиц (особенно легких) в движение, обратное направлению основного потока, что приводит к частичному смешиванию уже разделенного материала. Нестабильность во времени этого явления, в конечном итоге, приводит к размыканию (разрыву) каскада воздушных струй в любом случайном месте, что приводит к срыву генерации суммарного воздушного потока, в результате чего кардинально снижается качество сепарации. Недостатком известного устройства является несовершенство конструкции генератора каскада воздушных струй, в частности, его сопел, конструктивная особенность которых не может устранить появление обратных течений воздуха в сепарационной камере, что и приводит к снижению качества процесса сепарации.

Известны также способ сепарации сыпучей смеси в текучей среде и устройство для его осуществления, технологическая и конструктивная сущность которых заключается в следующем. Способ сепарации сыпучей смеси в текучей среде включает гравитационную подачу частиц смеси, аэродинамическое монотонно растущее воздействие на них под острым углом к вертикали каскадом плоских струй и выведение готовых фракций, при этом перед аэродинамическим воздействием на частицы смеси, течение каждого воздушной струи переводят в режим развитой турбулентности путем расширения этих струй по вертикали до слияния их друг с другом со сбойной или близкой к ней формой течения и образования в начале каждого межструйного пространства всех смежных струй не менее двух циркуляционных зон, отличающихся по величине. Устройство для реализации предложенного способа сепарации сыпучей смеси в текучей среде содержит бункер с вибролотком для гравитационной подачи смеси в зону сепарации, под которым установлен струйный генератор, с расположенными одно под другим и под острым углом к вертикали соплами с жесткими стенками примыкающими к ним сверху по всей ширине, а также шаг и ширина расположения сопел увеличивается сверху вниз, и генератор связан с источником подачи в него воздуха под давлением и охвачен боковыми стенками, которые одновременно образуют сепарирующую камеру со сборниками фракций, расположенными под ней. Кроме того, размер ширины жесткой стенки составляет не менее трех размеров высоты поперечного сечения сопла примыкания, а соотношение шага установки сопел к высоте поперечного сечения верхнего относительно к нему сопла составляет не менее четырех [см. Международную заявку № WO 2010056220 по классам В07В 11/00, В07В 4/02, В07В 4/00, опубликованную 20.05.2010 г.].

Основным недостатком известного способа сепарации сыпучей смеси в текучей среде является его низкая производительность, предопределенная недостаточной интенсивностью процесса сепарации. Это связано, в первую очередь, с технологическими ограничениями относительно обеспечения режима турбулентности, а именно: путем лишь двустороннего расширения струй с последующим их слиянием в одно сбойное течение. В этом случае невозможно стабильно поддерживать достаточно мощную турбулентность, поскольку при этом возникают и функционируют лишь две циркуляционные зоны (согласно заявленному предложению, не меньше, чем две, но, как показывает практика, - и не больше, в подтверждение чего, см. фиг. 1 в указанной международной заявке, где изображены автором циркуляционные зоны). Отсутствие технологической возможности увеличить количество циркуляционных зон без риска срыва генерации и разрушения сбойной формы течения струй, а также создать дополнительные аэродинамические эффекты для усиления явления турбулентности, например, путем создпния микровихрей, приводит до невозможности повышения интенсивности и качество процесса сепарации, в частности, увеличить толщину слоя смеси во время ее гравитационной подачи. То есть, данная схема формирования каскада струй и зон турбулентности исчерпала свои возможности, поскольку не представляется возможном достичь более развитой турбулентности в сепарационной камере, следовательно, в дальнейшем качество процесса разделения сыпучей смеси на отдельные фракции повысить невозможно.

Основным недостатком известного устройства для сепарации сыпучей смеси в текучей среде является наличие в его конструкции плоскогоризонтальных сопел в генераторе. Известно, что сопло, как технологическое устройство, предназначено для разгонки жидкостей или газов до заданной скорости и придания потоку определенного направления. В результате использования в конструкции известного устройства плоскогоризонтальных сопел, каскад воздушных струй выходит слишком мощным и быстрым (высокоскоростным), поэтому зона развитой турбулентности сдвигается в середину сепарирующей камеры и имеет небольшую длину, поэтому в ней полное разделение смеси на фракции не успевает произойти полностью. Следовательно, часть сыпучей смеси, сначала около сопел разгоняется сплошными струями до большой скорости и, потом частично насквозь проскакивает через зону развитой турбулентности, оставаясь неотсепарированной - их просто сносит мощными воздушными потоками, и они хаотично оседают в разных сборниках. Это приводит к не контролированному образованию смешанных фракций. Следовательно, наличие указанных сопел с жесткими стенками никоим образом не способствует повышению качества сепарации, даже, напротив, ухудшает, и неоправданно усложняет конструкцию сепаратора.

Следующим существенным недостатком известного устройства является то, что весь набор сопел с жесткими стенками генератора расположен в одной вертикальной плоскости. Учитывая тот факт, что жесткие стенки установлены под острым углом к вертикали, их шаг и угол увеличиваются сверху вниз, между вертикальной стенкой генератора и каждой из вышеуказанных прямоугольных жестких стенок образуются «карманы», куда попадают частицы сыпучей смеси, тяжелые примеси и т.д. Со временем это приводит к заполнению этими веществами указанных «карманов». Ввиду ощутимых объемов таких накоплений (ширина жестких стенок увеличивается сверху вниз), возникает необходимость в периодической остановке работы сепаратора и вычищать его, для того, чтобы избежать его перегрузки и ухудшения условий формирования каскада воздушных струй. Эта процедура является нетехнологической и достаточно длительной по времени, поскольку устройство необходимо частично разобрать и собрать после очистки, а также экономически неоправданной, потому что вынужденный «простой» на профилактическое обслуживание негативно отражается на общей производительности устройства. Кроме того, в целом несовершенным является и конструкция самих сопел с жесткими стенками, которые достаточно сложно изготавливать и закреплять строго параллельно в воздушном генераторе.

Наиболее близкими по своей сущности и достигаемому эффекту, принимаемыми за прототип, являются способ сепарации сыпучей смеси в текучей среде и устройство для его осуществления, процессная и конструктивная сущность которых заключается в следующем. Способ сепарации сыпучей смеси в текучей среде, заключающийся в гравитационной подаче частиц смеси, аэродинамическом монотонно растущем воздействии на них под острым углом к вертикали каскадом плоских струй и выводе готовых фракций, причем перед аэродинамическим воздействием на частицы смеси, течение каждой струи переводят в режим развитой турбулентности путем расширения их по вертикали до слияния друг с другом со сбойной или близкой к ней формой течения и образованием в начале каждого межструйного пространства всех смежных струй двух циркуляционных зон - верхней и нижней - отличающихся по размерам. Особенность этого способа заключается в том, что перед формированием циркуляционных зон осуществляют резкое изменение направления течения струй из вертикального на почти горизонтальное с последующим их сжатием по вертикали. Устройство для реализации описанного способа сепарации сыпучей смеси в текучей среде содержит бункер с вибролотком, установленный под ним воздушный генератор, с расположенными одна под другой и под острым углом к вертикали жесткими стенками, шаг и ширина расположения которых увеличивается сверху вниз, и связанный с источником подачи воздуха под давлением в генератор и охваченный боковыми стенками, а также сборники фракций, причем, конец каждой жесткой стенки по всей ее длине снабжен расположенной к ней под углом дополнительной стенкой, ширина которой меньше расстояния между смежной сверху жесткой стенкой, которые расположены со сдвигом по горизонтали, с образованием зазора относительно нижней жесткой стенки, и камеры поворота воздушного потока на входе в зазор, при этом камеры поворота и зазоры увеличиваются сверху вниз [см. пат. Российской Федерации №2462319 С2 по классу В07В 4/02 опубликованный 27.09.2012 года].

Основным недостатком известного способа сепарации является то, что он не обеспечивает качественное разделение на фракции частиц сложной формы и неоднородной шероховатости поверхности. Наличие этого недостатка поясняется конструктивным несовершенством устройства, реализующего указанный способ. У прототипа струйный генератор устроен таким образом, что струи воздуха выходят в щели между твердой стенкой и, в соответствии с эффектом Коанда, отклоняется (прилипает) к дополнительной стенке. В то же время за жесткой стенкой, со стороны сепарационной камеры возникает зона разряжения, где четко формируются две турбулентные зоны, соизмеримые по размерам, а за ними, практически симметрично им, - третья слабовыраженная турбулентная зона, примерно таких же размеров. То есть, три турбулентные зоны выстраивают практически симметричную фигуру, состоящую из турбулентных зон. В результате такой ситуации, за последней турбулентной зоной возникает множество воздушных вихрей небольшого и (внимание!) одинакового (подчеркнуто специально) размера, что, в дальнейшем, при их слиянии, вызывает прямолинейное истечение струй, вектор которых направлен по наклонной вверх. Поскольку все вихри имеют одинаковый размер и вращаются с одинаковой скоростью, суммарный турбулентный поток оказывается нечувствительным к форме и неоднородности шероховатости сепарируемых частиц. Так как сепарируемый материал, например, зерновая масса, состоит из различных не только по размерам частиц (известный способ производит разделение частиц на фракции по размерам), но и различных по форме и шероховатости, эти физические параметры частиц, известный способ не состоянии учесть эти обстоятельства, следовательно, плохо взаимодействует с указанными частицами, в результате чего, они попадают не в те сборники фракций, в которые они должны были бы попасть по своим размерам. Все это, в целом, снижает качество сепарации, вызываемое спецификой турбулентного потока (симметричность и наличие в нем вихрей с одинаковой кинетической энергией), который формируется из-за особенностей конструкции струйного генератора.

В основу изобретения поставлена задача повышения качества сепарации частиц сложной формы и с неоднородной шероховатостью поверхности за счет создания восходящего турбулентного потока с неоднородными свойствами по сечению путем изменения конструкции струйного генератора.

Решение поставленной задачи достигается тем, что в способе сепарации сыпучей смеси в текучей среде, заключающимся в гравитационной подаче частиц, аэродинамическом монотонно растущем воздействии на них под острым углом к вертикали каскадом плоских струй и выводе готовых фракций, при этом перед воздействием на частицы каждую струю расширяют до слияния с соседними и образованием в дослитном межструйном пространстве смежных струй двух циркуляционных зон - верхней и нижней - разных по размерам, согласно предложению, начальное расширение ведут постоянно и односторонне - только вверх с образованием нижней устойчивой циркуляционной зоны, а верхнюю циркуляционную зону образуют периодически за счет автоколебаний границы слияния смежных струй вдоль и поперек направления движения общего потока, при этом размеры верхней циркуляционной зоны при ее максимуме не превышают размеры нижней циркуляционной зоны.

Решение поставленной задачи достигается также и тем, что в устройстве для реализации указанного способа сепарации, содержащем бункер с вибролотком, установленный под ним многоструйный генератор, связанный с источником давления и охваченый боковыми стенками со сборниками фракций, вертикальные стенки к верхней части которых, под углом больше 90° примыкают наклонные жесткие стенки с образованием щелевых зазоров с вышерасположенной вертикальной стенкой, согласно предложению, ширина вертикальных стенок минимум в семь раз больше ширины примыкающих зазоров и в два раза больше ширины сопряженных с ними жестких стенок.

Предложенное техническое решение предусматривает сепарацию в несимметричном по структуре турбулентном потоке, который характеризуется наличием в нем разнокалиберных вихрей, которые, взаимодействуя между собой, обмениваются энергией более интенсивно, чем вихры одинаковых размеров (характерны для прототипа), за счет разности линейных скоростей вращения, что приводит к интенсификации турбулентности общего воздушного потока. Из-за разницы линейных скоростей вращения, что вызвано разными размерами сопрягаемых вихрей, наблюдается плавный загиб вверх общего воздушного потока по длине сепарационной камеры, что еще в большей степени позволяет удерживать частицы в активной зоне и, тем самым, осуществить более точное разделение на фракции частицы сложной формы и с неоднородной шероховатостью поверхности, благодаря тому, что «мелкие» вихри лучше взаимодействуют с мелкими частицами, а «крупные» вихри лучше взаимодействуют с крупными частицами. Таким образом, именно разнокалиберность вихрей позволяет с одинаковой интенсивностью воздействовать на все виды частиц, а значит, повысить качество сепарации сыпучей смеси. Достижение указанной цели стало возможным, прежде всего, благодаря конструктивному изменению многоструйного генератора. Если у прототипа эффект Коанда используется для «прилипания» к твердой стенке верхней плоскости струи, то у заявленного - наоборот, для «прилипания» нижней плоскостью. Именно благодаря этому и образуются в широком диапазоне размеров разнокалиберные вихри по «живому» сечению струи, что приводит, в итоге, к повышению турбулизации суммарного воздушного потока, а при высокой степени турбулентности, как известно, практически исчезает воздушная «тень», традиционно формирующаяся за семенем.

Повышение турбулентности воздушного потока позволяет, во-первых, уменьшит длину сепарационной камеры, следовательно, металлоемкость устройства (сепаратора), во-вторых, снизить энергоемкость процесса сепарации, следовательно, использование силового оборудования (вентилятора) меньшей мощности, повысить универсальность (повысить нечувствительность к составу и типу сыпучей смеси), в-третьих, повысить качество сепарации независимо от формы и шероховатости частиц, содержащихся в сыпучей смеси.

Таким образом, совокупность всех существенных признаков предложенных технических решений, касающихся способа сепарации сыпучей

смеси в текучей среде и устройства для его осуществления, полученных в результате внесения определенных конструктивных изменений в многоструйный генератор, обеспечивает достижение технического результата, сформулированного в постановке задачи.

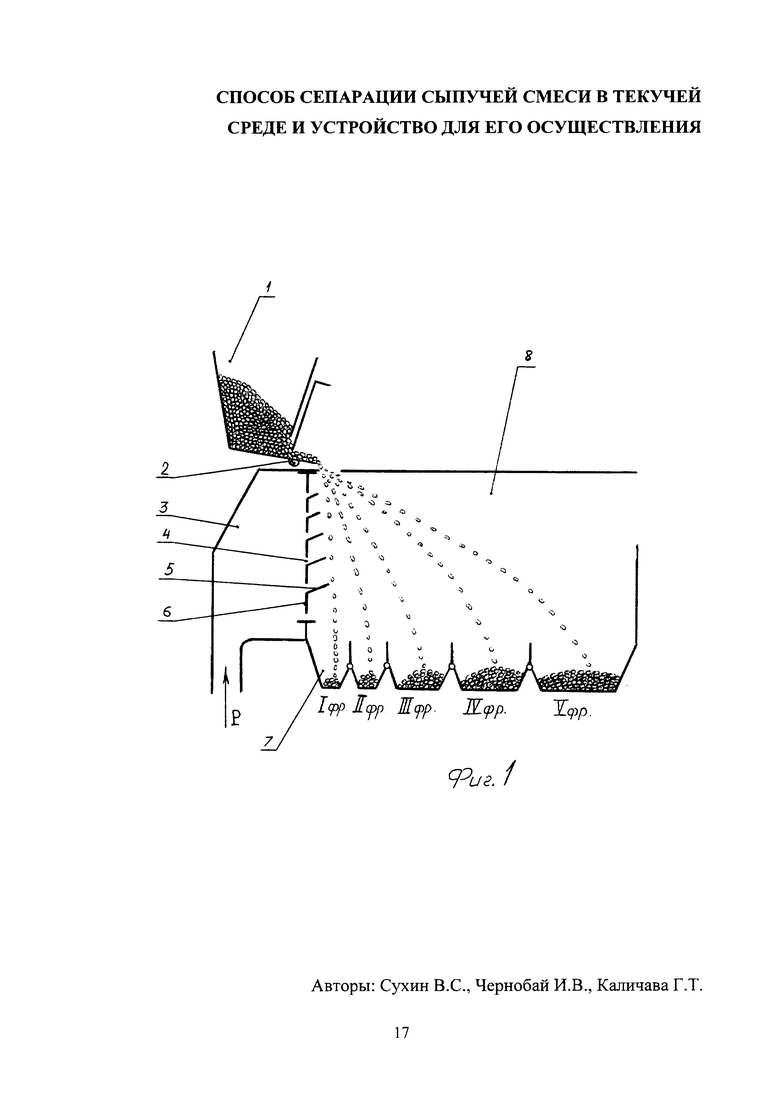

Дальнейшая сущность изобретения поясняется иллюстративным материалом, на котором изображено следующее: фиг. 1 - схема предложенного устройства для осуществления заявленного способа; фиг. 2 - сечение многоструйного генератора для пояснения процесса формирования циркуляционных зон. На фиг. 1 и 2 стрелками показаны направления движения воздушных потоков. На фиг. 2 штрихпунктирной линией показано изменение направления течения воздушной струи, сплошными линиями - турбулентные зоны и вихри.

Устройство для осуществления предложенного способа сепарации сыпучей смеси в текучей среде состоит из бункера 1 с вибролотком 2 для гравитационной подачи частиц сыпучей смеси в зону сепарации. Под вибролотком 2 установлен многоструйный генератор 3, представляющий собой замкнутый объем с набором выходных щелевых зазоров 4 преимущественно прямоугольного сечения. Высота сечения выходных щелевых зазоров 4 и интервал между ними увеличиваются сверху донизу. Щелевые зазоры 4 расположены над жесткими стенками 5, а вертикальные стенки 6 примыкают к жестким стенкам под углом α>90°. Ширина вертикальных стенок 6 минимум в семь раз больше ширины примыкающих щелевых зазоров 4 и в два раза больше ширины сопряженных с ними жестких стенок 5. К многоструйному генератору 3 со стороны щелевых отверстий 4 прилегают сборники фракций 7. Многоструйный генератор 3 связан с источником подачи в него воздуха под давлением Р, а его боковые края охвачены боковыми стенками 8.

Предложенный способ сепарации сыпучей смеси в текучей среде осуществляется следующим образом.

Сыпучую смесь, подлежащую сепарации, из бункера 1 с помощью вибролотка 2 гравитационно подают в зону сепарации. На частицы указанной смеси, находящиеся в свободном падении, воздействуют под острым углом к вертикали каскадом воздушных струй в режиме развитой глубокой турбулентности. Верхняя часть воздушного потока, выходящего из щелевого зазора 4 сразу же начинает отклоняться вверх, поскольку на своем пути не встречает механического препятствия, а нижняя часть того же воздушного потока продолжает двигаться параллельно жесткой стенке 5 и только лишь в ее конце имеет возможность несколько отклониться вниз. В результате различного отклонения верхней и нижней частей воздушного потока, слияние смежных нижней части верхней струи и верхней части нижней (соседней струи, выходящей из соседнего щелевого зазора 4) происходит в точке В несимметрично относительно вертикальной стенки 6. Под воздействием неустойчивых дополнительных циркуляционных зон под вертикальной стенкой 6, точка В периодически перемещается в точку А. В результате возникновения автоколебательного процесса образуется двойной шлейф, состоящий из множества верхних мелких вихрей и нижних более крупных вихрей. В двойном шлейфе наблюдается более интенсивное межслойное трение потока воздуха, за счет чего и повышается суммарная степень турбулизации воздушного потока. Когда два вихря разных размеров (мелкий и крупный) встречаются, они, обладая различной кинетической энергией, передают один другому часть энергии за счет торможения, что в итоге приводит к искривлению струи вверх, в результате чего возникает выталкивающая аэродинамическая сила, что увеличивает время пребывания частиц смеси в активной высокотурбулизированной зоне, а это благоприятно сказывается на качестве сепарации сыпучей смеси.

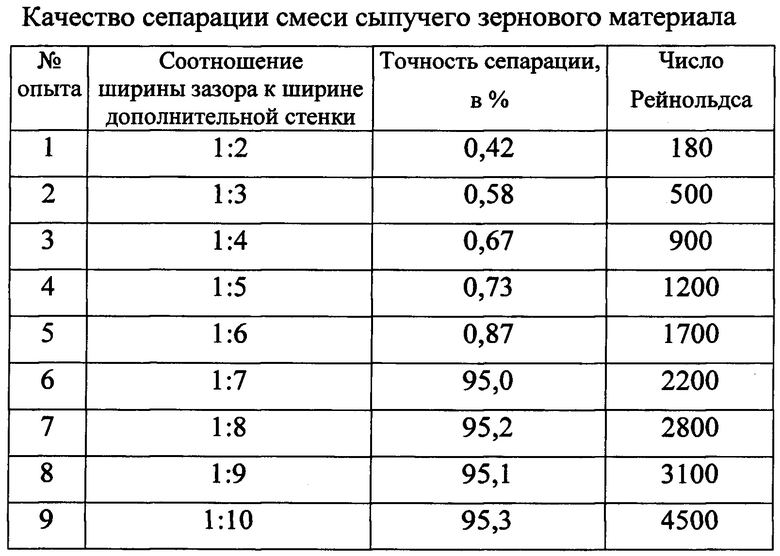

Для осуществления качественной сепарации всего набора размеров и удельных весов смеси сыпучих материалов, необходимо чтобы турбулентность воздушного потока, действующего на них, была не ниже критического значения числа Рейнольдса, которое составляет 2200 и больше. Именно от этого значения числа Рейнольдса характер течения воздуха меняется с ламинарного на турбулентный. Причем дальнейшее увеличение числа Рейнольца практически не меняет степень турбулентности. В заявленном техническом решении эта турбулентность обеспечивается за счет соотношения вертикальной стенки 6 к ширине примыкающего к ней зазора 4 не менее семи, то есть соотношение ширин щелевого зазора 4 и вертикальной стенки 6 составляет 1:7. Этот порог соотношения установлен опытным путем в ходе планированного эксперимента, результаты которого приведены ниже:

Двойное соотношение ширин вертикальной 6 и жесткой стенки 5 в пределах 2:1 обеспечивает безотрывное от жесткой стенки 5 движение воздушной струи за счет одностороннего эффекта Коанда. Если это соотношение нарушено, эффекта Коанда наблюдаться не будет, что исключает получение воздушных вихрей за счет разности скоростей истечения воздушной струи в непосредственной близости от жесткой стенки 5 и на некотором расстоянии от нее.

После прохождения частицами сыпучей смеси каскада воздушных

струй и зоны развитой турбулентности осуществляют вывод готовых фракций в соответствующие сборники.

Существенное отличие предложенного способа сепарации сыпучей смеси в текучей среде и, соответственно, устройства для его осуществления, от других известных решений в данной области знаний заключается в образовании в зоне турбулизации изменения условий расслоения воздушного потока с образованием воздушных вихрей разных по размером, следовательно, и обладающих различной кинетической энергией, и именно так увеличить мощность и повысить степень турбулентного режима работы каскада воздушных струй. Указанное отличие обеспечивает высокое качество процесса сепарации и, одновременно, существенное упрощение конструкции устройства. Ни один из известных способов сепарации сыпучей смеси в текучей среде не может одновременно обладать всеми перечисленными свойствами, поскольку вообще не предусматривают изменения условий расслоения воздушных струй, увеличения зоны турбулизации, в частности, путем образования микровихрей, различных по размерам.

Таким образом, предложенные в данном изобретении принцип сепарации сыпучей смеси в текучей среде и конструкция многоструйного генератора, обеспечивающая его осуществление, приводят к появлению качественно нового технического результата, в сравнении с известными аналогами и прототипом.

Предложенные способ и устройство не содержат в своем составе никаких элементов или процессов, которые невозможно было бы воспроизвести на современном этапе развития науки и техники, в частности, при производстве воздушных сепараторов, следовательно, считаются таковыми, что отвечают критерию «промышленная применимость».

В известных источниках патентной документации, научно-технической и иной информации не обнаружено ни одного способа сепарации сыпучей смеси в текучей среде и устройства для его реализации суказанной в предложении совокупностью существенных признаков, поэтому предложенные технические решения считаются таковыми, что отвечает критерию «новизна».

Сравнительный анализ предложенного изобретения с известным техническим решением, принятым за прототип, показал, что ассиметричность слияния струй вызывает их общее искривление вверх во время формирования их каскада приводит к появлению новых технических преимуществ, в частности следующих:

- создание различных по размерам вихрей, усиливающих степень турбулизации воздушной струи за счет присутствия автоколебательного процесса в зоне слияния смежных струй;

- возникновение по этой же причине искривления вверх струй всего каскада, что позволяет увеличить время пребывания частиц в зоне высокой турбулентности воздушного потока;

- уменьшение размеров сепарационной камеры за счет повышения степени турбулизации воздушного потока и его искривления вверх;

- снижение энергоемкости процесса сепарации сыпучей смеси по этой же причине;

- повышение качества сепарации сыпучей смеси независимо от формы и шероховатости частиц, содержащихся в ней, за счет нечувствительности к форме и неоднородности шероховатости частиц.

Поскольку для специалистов в данной отрасли знаний эти свойства не очевидны и не вытекают из существующего уровня техники, можно сделать вывод о соответствии предложенных технических решений критерию «изобретательский уровень».

Экономический эффект от внедрения изобретения в производство, в сравнении с использованием прототипа, получают за счет увеличения выхода качественного продукта, снижения стоимости устройства и снижения энергетических затрат на процесс сепарации.

После описания предложенного способа сепарации сыпучей смеси в текучей среде и устройства для его осуществления, специалистам в данной отрасли знаний должно быть очевидным, что все вышеописанное является лишь иллюстративным, а не ограничительным, будучи представленным данным примером. Многочисленные возможные варианты реализации предложенных способа и устройства могут изменяться в зависимости от характеристик исходного сыпучего материала, области применения и желаемых объемов производства, и, понятно, находятся в пределах объема одного из обычных и естественных подходов в данной области знаний и рассматриваются таковыми, что находятся в пределах объема предложенных технических решений.

Квинтэссенцией предложенных технических решений является то, что в процессе сепарации во время образования циркуляционных зон происходит автоколебательный процесс в зоне слияния струй с образованием вихрей различных по размерам, что обусловлено изменением конструкции многоструйного генератора устройства для сепарации, что, в совокупности, позволяет значительно искривить вверх каскад воздушных струй и увеличить степень турбулизации каскада струй, следовательно, повысить интенсивность воздействия на частицы смеси разной формы и шероховатости, и, тем самым, повысить качество сепарации с одновременным снижением используемых энергетических ресурсов, и именно эти обстоятельства позволили приобрести предложенному способу и устройству вышеперечисленные и другие преимущества. Использование лишь отдельных элементов предложенных технологических и конструктивных усовершенствований, естественно, ограничивает спектр преимуществ, перечисленных выше, и не могут считаться новыми техническими решениями в данной области знаний, поскольку иные, подобно описанному способу и устройству технические решения, уже не требует никакого творческого подхода от конструкторов и инженеров, и не могут считаться результатами их

творческой деятельности или новыми объектами интеллектуальной собственности, соответствующих к защите охранными документами.

Изобретение используется преимущественно в сельском хозяйстве для очистки и сортировки семян злаковых, травяных и других культур, на селекционных станциях, в фермерских хозяйствах, в мукомольном и комбикормовом производстве, а также при производстве строительных материалов, в пищевой, химической, угольной промышленности для обогащения угля и в других отраслях народного хозяйства. Способ сепарации сыпучей смеси в текучей среде включает гравитационную подачу частиц, аэродинамическое монотонно растущее воздействие на них под острым углом к вертикали каскадом плоских струй и вывод готовых фракций. Каждую струю расширяют до слияния с соседними и образования в дослитном межструйном пространстве смежных струй двух циркуляционных зон - верхней и нижней - разных по размерам. При этом начальное расширение ведут постоянно и односторонне - только вверх с образованием нижней устойчивой циркуляционной зоны. Верхнюю циркуляционную зону образуют периодически за счет автоколебаний границы слияния смежных струй вдоль и поперек направления движения общего потока. При этом размеры верхней циркуляционной зоны при ее максимуме не превышают размеры нижней циркуляционной зоны. Устройство для реализации способа сепарации содержит бункер с вибролотком, установленный под ним многоструйный генератор, связанный с источником давления и охваченный боковыми стенками со сборниками фракций, вертикальные стенки, к верхней части которых под углом больше 90° примыкают наклонные жесткие стенки с образованием щелевых зазоров с вышерасположенной вертикальной стенкой. При этом ширина вертикальных стенок минимум в семь раз больше ширины примыкающих зазоров и в два раза больше ширины сопряженных с ними жестких стенок. Техническим результатом является увеличение количества циркуляционных зон без риска срыва генерации; возникновение дополнительных аэродинамических эффектов в виде зон микровихрей; упрощение конструкции устройства; упрощение технологии сепарации; улучшение аэродинамических параметров устройства. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Способ сепарации сыпучей смеси в текучей среде, заключающийся в гравитационной подаче частиц, аэродинамическом монотонно растущем воздействии на них под острым углом к вертикали каскадом плоских струй и выводе готовых фракций, при этом перед воздействием на частицы каждую струю расширяют до слияния с соседними и образования в дослитном межструйном пространстве смежных струй двух циркуляционных зон - верхней и нижней - разных по размерам, отличающийся тем, что начальное расширение ведут постоянно и односторонне - только вверх с образованием нижней устойчивой циркуляционной зоны, а верхнюю циркуляционную зону образуют периодически за счет автоколебаний границы слияния смежных струй вдоль и поперек направления движения общего потока, при этом размеры верхней циркуляционной зоны при ее максимуме не превышают размеры нижней циркуляционной зоны.

2. Устройство для реализации способа сепарации по п. 1, содержащее бункер с вибролотком, установленный под ним многоструйный генератор, связанный с источником давления и охваченный боковыми стенками со сборниками фракций, вертикальные стенки, к верхней части которых под углом больше 90° примыкают наклонные жесткие стенки с образованием щелевых зазоров с вышерасположенной вертикальной стенкой, отличающееся тем, что ширина вертикальных стенок минимум в семь раз больше ширины примыкающих зазоров и в два раза больше ширины сопряженных с ними жестких стенок.

| СПОСОБ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2462319C2 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403096C1 |

| 0 |

|

SU159812A1 | |

| ВОЗДУШНЫЙ КАМЕРНЫЙ СЕПАРАТОР | 2002 |

|

RU2241551C2 |

| WO 2010056220 A1, 20.02.2010 | |||

| US 2015189828 A1, 09.07.2015. | |||

Авторы

Даты

2019-01-11—Публикация

2018-01-10—Подача