Область техники

Изобретение относится к машиностроению, в частности к подшипникам скольжения с газовой смазкой, используемым в опорах роторов высокоскоростных турбомашин.

Предшествующий уровень техники

Ленточные газодинамические подшипники являются подшипниками скольжения с газовой смазкой. Одна из поверхностей скольжения ленточного подшипника представляет собой одну или несколько изготовленных из металла или другого подходящего материала тонких лент, в дальнейшем верхних лент, расположенных между частью ротора и корпусом подшипника, воспринимающем нагрузку на подшипник от ротора, выполняемым обычно отдельно от корпуса турбомашины и закрепленным относительно корпуса турбомашины. Верхняя лента образует со стороны ротора поверхность скольжения, которая обычно покрывается антифрикционным покрытием для снижения износа. Другой поверхностью скольжения обычно является поверхность вращения части ротора, входящей в состав подшипника, имеющая цилиндрическую, плоскую или коническую форму. При смещении верхней ленты под действием ротора со стороны ленты возникает сила реакции подшипника, противоположная смещению ленты. Эта сила обычно может создаваться за счет деформации самой верхней ленты, или за счет упругого элемента, расположенного между верхней лентой и корпусом подшипника и передающего нагрузку со стороны верхней ленты на корпус подшипника. Упругим элементом обычно может являться часть соседней верхней ленты, специальная имеющая складки гофрированная лента, или, например, лист упругого материала, например, резины.

Вращающимся элементом для радиального подшипника является цапфа, имеющая обычно цилиндрическую поверхность скольжения. Радиальный подшипник воспринимает нагрузку, направленную в радиальном направлении, т.е. перпендикулярно оси ротора. Вращающимся элементом для осевого подшипника является упорный диск, имеющий обычно плоскую поверхность скольжения. Осевой подшипник воспринимает нагрузку, направленную в направлении оси ротора.

При невращающемся роторе между поверхностью скольжения ротора и верхней лентой имеется контакт и контактное давление. При вращении ротора между верхней лентой и ротором образуется смазочный слой с избыточным давлением и контактное давление уменьшается. После достижения некоторой скорости, называемой скоростью всплытия, избыточное давление полностью отжимает верхнюю ленту от поверхности ротора и контакт между ротором и верхней лентой исчезает.

Подшипник обладает несущей способностью, пока поверхность ротора в подшипнике полностью отделена от верхней ленты смазочным слоем и контакт между ними отсутствует. Подшипник достигает предельной несущей способности, когда дальнейшее повышение нагрузки на подшипник приводит к возникновению контакта между поверхностями скольжения в подшипнике. При превышении несущей способности подшипника возникает контакт между ротором и верхней лентой.

Для обычного подшипника с одной или несколькими гофрированными лентами существует определенная повреждающая гофрированную ленту нагрузка на подшипник, равная нагрузке на подшипник, при которой начинается пластическая деформация одной или нескольких гофрированных лент. Обычно повреждающая нагрузка значительно больше, чем несущая способность подшипника. Однако при некоторых нагрузках, например, ударных, нагрузка на подшипник может превысить повреждающую нагрузку. Если нагрузка на подшипник для вращающегося или невращающегося ротора, равная нагрузке на гофрированные ленты, превышает повреждающую нагрузку, после устранения нагрузки на подшипник гофрированная лента не принимает первоначальную форму и подшипник изменяет свои характеристики. Степень этого изменения и ухудшения характеристик подшипника зависит от степени превышения повреждающей нагрузки.

Обычно избыточное давление в смазочном слое ленточного подшипника создается за счет создания профиля смазочного слоя в форме клина, сходящегося в направлении вращения ротора.

В некоторых ленточных подшипниках избыточное давление создается за счет канавок малой глубины, порядка десятков микрометров, изготовленных на верхней ленте или возникающих на ней под действием давления смазочного слоя. Канавки расположены неперпендикулярно, или под наклоном к направлению движения поверхности части ротора, входящей в состав подшипника, подобно канавкам в подшипниках с жесткими поверхностями, чтобы генерировать избыточное давление в смазочном слое. Для повышения давления в смазочном слое при наличии канавок не требуется смазочного слоя в форме сходящегося клина.

В патенте США №4415280 для повышения демпфирования гофрированная лента скреплена одним краем в направлении вдоль гребня гофрированной ленты с верхней лентой, при этом другой конец гофрированной ленты остается свободным. В патенте США №6726365 для повышения демпфирования гофрированная лента закреплена одним краем в направлении вдоль гребня гофрированной ленты с корпусом подшипника, при этом другой конец ленты гофрированной остается свободным. В патенте США №5,902,049 для повышения демпфирования гофрированная лента закреплена одним краем в направлении вдоль гребня гофрированной ленты с опорной лентой, расположенной между гофрированной лентой и корпусом, при этом другой конец ленты гофрированной остается свободным. Эти варианты конструкций, повышают демпфирование, однако существует необходимость дальнейшего повышения демпфирования ленточных подшипников.

Для ленточных подшипников желательной является относительно небольшая жесткость при малой нагрузке на подшипник, поскольку это позволяет распределить нагрузку от цапфы на большей площади ленты и уменьшить износ. При увеличении нагрузки на подшипник жесткость должна возрастать. Под термином жесткость здесь и далее подразумевается отношение приращения нагрузки на подшипник к смещению вращающегося элемента подшипника в направлении приложения этой нагрузки.

Один из способов уменьшения жесткости подшипника при малом эксцентриситете предложен в патенте США.№5902049, где гофрированная лента имеет чередующиеся в окружном направлении складки в различной высоты, так что при малом эксцентриситете происходит деформация только волн, или складок, имеющих большую высоту и больший шаг между выступающими частями гофр. Однако увеличение шага приводит к уменьшению соотношения высоты и длины арочной части гофры, снижению пути скольжения между трущимися частями и снижению фрикционного демпфирования. Кроме того, такой способ может быть использован только для гофрированных лент специальной конструкции, имеющих плоские части и выступающие в одну сторону от плоских частей арочные части. Для обычной волнообразной ленты такой способ не подходит.

Эффект повышения давления в смазочном слое за счет канавок использован в осевом ленточном подшипнике, показанном в патенте США №4116503. Канавки выполнены травлением на верхней ленте - тонкой податливой мембране. Для повышения износостойкости подшипника при пуске и останове необходимо нанесение антифрикционного покрытия на выступающую часть поверхности подшипника с канавками. Нанесение твердого износостойкого покрытия на податливую мембрану достаточно сложно, так как возникают проблемы прочного соединения покрытия с мембраной. Твердые износостойкие антифрикционные покрытия практически не используются в обычных ленточных подшипниках. При использовании мягкого покрытия, которое обычно применяется в ленточных подшипниках, возникает проблема изготовления канавок в мягком покрытии и стабильности их формы при эксплуатации подшипника.

Эффект повышения давления в смазочном слое за счет канавок использован в ленточном радиальном подшипнике, показанном в патенте США №5902049, где канавки образуются при деформации под действием давления смазочного слоя цилиндрической поверхности верхней ленты над стыками отдельных гофрированных лент, где в месте стыков радиальная жесткость минимальна и стыки расположены в елочном порядке. Однако в таком подшипнике трудно обеспечить приближение к оптимальным параметрам подшипника с канавками, так как желательно, чтобы количество канавок было больше десяти, а это приводит к уменьшению длины гофрированных лент и снижению их демпфирования.

Использование известного варианта с канавками на поверхности ротора для ленточного подшипника с верхней лентой, имеющей мягкое антифрикционное покрытие, приведет к резкому росту износа антифрикционного покрытия при пусках, остановах и контактах при возможных кратковременных ударных и других больших случайных нагрузках, превышающих несущую способность подшипника. Причиной такого износа является деформация податливой верхней ленты подшипника во время сухого трения между этой лентой и ротором. При этом часть ленты, расположенной напротив канавки на поверхности ротора, выпучивается и попадает в пространство канавки, и уступ, образованный переходом от дна канавки к выступающей части между канавками упорного диска, интенсивно срезает мягкое антифрикционное покрытие.

Увеличение демпфирования ленточного подшипника может быть достигнуто также за счет повышения демпфирования смазочного слоя, которое происходит при уменьшении средней толщины смазочного слоя. Однако при возрастании частоты вращения цапфы в обладающем податливостью ленточном подшипнике средняя толщина смазочного слоя возрастает из-за роста давления в смазочном слое. При этом демпфирование смазочного слоя падает.

Для увеличения жесткости ленточного подшипника, увеличения его демпфирования за счет повышения фрикционного демпфирования и демпфирования смазочного слоя во многих конструкциях ленточных подшипников используется пассивный преднатяг, независящий от режима работы подшипника. Пассивный преднатяг достигается, например, за счет того, что верхние ленты подшипника без цапфы имеют такую форму, что выступают в пространство, которое занимает в собранном подшипнике цапфа, и при сборке цапфа с силой отжимает верхние ленты в радиальном направлении. Такая конструкция представлена, например, в патенте США №5427455, где верхняя лента является плоской в недеформированном состоянии. Однако пассивный преднатяг имеет ограничение, так как при увеличении преднатяга возрастает контактное давление верхних лепестков на цапфу и возрастает износ при пуске и останове ротора, когда между цапфой и верхними лепестками имеет место сухое трение.

В патенте США 4445792 используется ленточный подшипник без гофрированных лент с устройством управления преднатягом. Подшипник содержит верхние ленты, каждая из которых закреплена с одной стороны в шпонке, имеющей привод, поворачивающий синхронно все шпонки так, что верхние ленты могут поворачиваться прижиматься к цапфе и увеличивать преднатяг или поворачиваться в другом направлении и уменьшать преднатяг. При пуске и останове привод создает малый преднатяг для снижения износа, при рабочем режиме - повышенный преднатяг для увеличения жесткости подшипника. Такая конструкция имеет ограниченные возможности по увеличению преднатяга, поскольку верхние ленты имеют малую изгибную жесткость. Демпфирование смазочного слоя подшипника при увеличении преднатяга возрастает слабо, так как толщина смазочного слой между каждой верхней лентой и цапфой уменьшается в узкой зоне напротив закрепления верхней ленты в шпонку.

В патенте США 6953283 ленточный подшипник без гофрированных лент с нагрузочным устройством для управления преднатягом содержит множество верхних лент, в которые упираются со стороны корпуса подвижные стержни. При разгоне и останове ротора стержни отодвинуты от цапфы и верхние ленты прижаты к цапфе с малой силой, что уменьшает износ при пуске и останове. При большой частоте вращения стержни придвигаются к цапфе и толкают верхние ленты, увеличивая преднатяг и жесткость подшипника. Однако демпфирование смазочного слоя подшипника возрастает при этом слабо, так как толщина смазочного слоя между каждой верхней лентой и цапфой уменьшается в узкой зоне напротив контакта стержня с верхней лентой. Использование подобных толкающих стержней в подшипниках с гофрированной лентой также не приведет к росту демпфирования и ухудшит характеристики подшипника, поскольку верхняя лента в этих подшипниках имеет малую толщину и будет выпучиваться в зоне контакта с толкающими стержнями, снижая несущую способность подшипника.

В патенте США №6024491 гофрированные ленты опираются на воздушные камеры, в которые подается сжатый воздух для компенсации радиального смешения ротора. Однако достаточно большой объем воздушных камер чрезмерно снижает жесткость и демпфирование такого подшипника.

В патенте США №5911511 показан радиальный ленточный подшипник с вкладышем, содержащем самоустанавливающиеся части, упирающиеся в корпус подшипника, содержащий верхние ленты и гофрированные ленты между верхней лентой с вкладышем, позволяющий компенсировать перекос подшипника относительно цапфы. Однако конструкция такого подшипника не допускает возможности управления преднатягом во время работы и тем самым ограничивает возможности по увеличению жесткости и демпфирования подшипника.

В патенте США №7614792 показан радиальный ленточный подшипник-уплотнение с вкладышем, содержащем части, выполненные в виде отдельных друг от друга сегментов. Одной из задач этого изобретения является облегчение сборки подшипника в случаях, когда сложно установить в корпус турбомашины весть вкладыш подшипника одновременно и легче собрать его в корпусе турбомашины по частям. Однако в ленточном подшипнике с вкладышем необходимо устанавливать во вкладыш также гофрированные ленты и верхние ленты. Это обычно удобнее сделать до установки вкладыша в корпус турбомашины, после чего вкладыш вместе с собранными в него гофрированными и верхними лентами можно установить в корпус турбомашины или промеуточный корпус подшипника. Конструкции подшипников с вкладышем, показанные в патенте США №5911511 и 7614792, части которого имеют возможность относительного смещения, не допускают такой отдельной сборки.

В патентах США №7614792 и 5915841 показаны устройства для фиксации верхних лент ленточного подшипника при помощи Т-образных выступов в корпусе подшипника. Верхняя лента вставляется своим передним и задним краем в межу двумя такими Т-образными выступами. Преимущество такого способа фиксации заключается в отсутствии крепления верхней ленты при помощи сварки к корпусу подшипника или специальным деталям, которые закрепляются в корпусе подшипника, например, призматической шпонке. Недостатком такого способа фиксации является необходимость удалять переднюю и заднюю части ленты от цапфы, что уменьшает полезную длину верхней ленты, а также необходимость в сложной, в виде кулачка, форме внутренней поверхности корпуса подшипника.

Другим вариантом фиксации верхней ленты в радиальном подшипнике является установка специально спрофилированной крепежной передней или задней части верхней ленты в паз, имеющийся в корпусе подшипника. Недостатком такого способа фиксации является малая жесткость крепежной части в окружном направлении из-за достаточно большого в радиальном направлении расстояния между местом непосредственной фиксации ленты и линией действия тангенциальной силы, тянущей или толкающей ленту при пуске и торможении ротора в режиме сухого трения в подшипнике или при аварийной ситуации, когда сила тяжения может быть столь большой, что происходит деформации верхней ленты в месте крепления.

Известные подшипники с гофрированными лентами имеют следующий недостаток: при больших нагрузках на ротор турбомашины, существенно превышающих несущую способность подшипника, подшипник может повреждаться в результате пластической деформации гофрированной ленты. Такие большие нагрузки могут возникать, например, при ударных нагрузках, при помпаже в центробежном компрессоре. Такое повреждение приводит к возрастанию монтажного зазора и уменьшению жесткости и демпфирования подшипника, может вызвать колебания цапфы с большой амплитудой, задевание частей вращающегося ротора и уменьшение ресурса работы турбомашины.

В патенте США №4394091 рядом с радиальным ленточным подшипником в осевом направлении расположен шариковый подшипник качения, имеющий диаметральный зазор между внутренним кольцом и цапфой меньше, чем статический эксцентриситет ленточного подшипника. Такое ограничение эксцентриситета цапфы дает возможность снижения момента трения цапфы в ленточном подшипнике при пуске. Однако при рабочей частоте вращения внешние нагрузки на ротор, возникающие, например, при колебаниях корпуса турбомашины, могут часто приводить к эксцентриситету цапфы в ленточных подшипниках, большим, чем статический эксцентриситет, что вызывает касания вращающейся цапфы внутреннего кольца подшипника. Такие частые касания при большой окружной скорости цапфы, составляющей десятки метров в секунду, могут приводить к повреждению контактных поверхностей и снижению срока службы подшипникового узла.

В японской заявке JP 2008-232289, A между двумя радиальными ленточными подшипниками, образующими сдвоенный подшипник, расположен подшипник качения, имеющий радиальный зазор между внутренним кольцом подшипника и цапфой, меньший, чем толщина смазочного слоя в ленточном подшипнике при высокой частоте вращения ротора. Недостатком данного подшипника является то, что, с учетом податливости верхней ленты ленточного подшипника, контакт цапфы с внутренним кольцом подшипника качения и износ контактирующих поверхностей наступает при существенно меньшей нагрузке, чем несущая способность ленточного подшипника.

При вращении цапфы в ленточном подшипнике происходит выделение тепла из-за потерь на трение в смазочном слое. Это тепло поступает в верхнюю ленту, цапфу и частично выводится из смазочного слоя вместе выходящим воздухом. Мощность тепловыделения возрастает с ростом частоты вращения и нагрузки на подшипник. При большой частоте вращения и нагрузке на подшипник температура подшипника становится достаточно высокой и возникает необходимость принудительного охлаждения ленточного подшипника. Обычно для ленточного радиального подшипника создается разность давлений окружающего воздуха на торцах подшипника, и воздух движется в направлении оси подшипника по всем полостям, имеющимся между цапфой и корпусом подшипника. Однако проходная площадь пространства смазочного слоя, где выделяется тепло трения, существенно меньше, чем проходная площадь пространства между верхней лентой и корпусом подшипника, где располагается гофрированная лента. Поэтому существенная часть охлаждающего воздуха, проходящего между верхней лентой и корпусом подшипника, нагревается слабо и используется неэффективно.

В пат. США №5902049 предлагается повысить эффективность охлаждения подшипника за счет перфорированного тонкого листа, расположенного между верхней и гофрированной лентой. Однако возможности такого решения по увеличению эффективности охлаждения ограничены.

Перспективные в настоящее время для использования в высокооборотных турбомашинах ленточные и активные магнитные подшипники обладают преимуществами и недостатками, которые во многом способны компенсировать недостатки одних и использовать преимущества других подшипников при совместном использование в одном комбинированном подшипнике.

При большой длительной нагрузке, действующей со стороны проточных частей на осевой ленточный подшипник, выделяющееся в смазочном слое тепло достаточно велико и возникают проблемы охлаждения подшипника. С другой стороны, потери в осевых магнитных подшипниках значительно меньше, чем с ленточных подшипниках и проблем с перегревом не возникает.

С ростом мощности турбомашины возрастают возбуждающие силы в проточных частях турбомашин и уплотнениях, способные вызывать самовозбуждающиеся колебания ротора с ленточными подшипниками в течение всего рабочего периода. Такие колебания сопровождаются сухим трением между ленточными элементами подшипника. При росте амплитуды колебаний износ в трущихся элементах может стать значительным и сокращать срок службы турбомашины. Дополнительная установка магнитных подшипников с регулируемыми характеристиками позволяет существенно снизить амплитуду колебания ротора и повысить ресурс работы ленточных подшипников.

Совместная работа ленточных и магнитных подшипников при возникновении помпажа в турбокомпрессоре снижает нагрузки на каждый подшипник и позволяет снизить вероятность возможных повреждений в ленточном подшипнике.

Ленточные подшипники имеют малую несущую способность при небольшой скорости вращения и увеличение веса ротора приводит к существенному износу подшипников при пусках и остановах. Несущая способность магнитных подшипников не уменьшается при малой скорости вращения, что позволяет практически устранить износ в ленточном подшипнике при пуске и останове.

С другой стороны, магнитные подшипники имеют страховочные подшипники для предотвращения аварии при отключении электроэнергии или сбоя в системе управления. Страховочные подшипники имеют малый ресурс по аварийным остановкам. Совместная работа магнитных подшипников с ленточными подшипниками позволяет полностью устранить проблему страховочных подшипников, т.к. при сбое в работе магнитных подшипников происходит спокойный выбег ротора с минимальным износом ленточных подшипников.

Магнитные подшипники плохо приспособлены к ударным нагрузкам и высокочастотным колебаниям, в то время как ленточные подшипники хорошо приспособлены к таким условиям.

Несмотря на указанные выше преимущества гибридного подшипника, содержащего ленточный и магнитный подшипник, такая конструкция имеет серьезный недостаток - высокую сложность и цену. Магнитные подшипники существенно дороже ленточных подшипников из-за очень сложной системы управления и дорогих электронных компонентов. Высокая сложность и цена системы управления магнитными подшипниками связана с обеспечением высокой скорости и сложности обработки информации о положении ротора для передачи управляющего воздействия на магнитные подшипники, чтобы скомпенсировать действующие на ротор с высокой частотой силы и предотвратить возникновение неустойчивости, приводящей к колебаниям ротора в магнитном подшипнике.

В патентах США №6353273, 6770993 и 6965181 показаны варианты конструкций гибридного ленточного и магнитного подшипника и способы управления магнитным подшипником для устранения проблем управления магнитными подшипниками при совместной работе с ленточными подшипниками. Однако в этих гибридных подшипниках используется практически вся сложная структура системы управления магнитными подшипниками без учета фактора, что ленточные подшипники хорошо работают при действии сил, действующие на ротор с высокой частотой.

В патенте США 5911511 показан осевой ленточный подшипник с вкладышем, содержащем самоустанавливающиеся части, позволяющий уменьшить потерю несущей способности подшипника при его перекосе относительно упорного диска. Однако такой подшипник дает равномерное распределение нагрузки только в пределах одной самоустанавливающейся части вкладыша, поскольку нагрузка на часть вкладыша, максимально близкую к упорному диску, будет больше, чем на расположенную с противоположной стороны диска часть вкладыша, максимально удаленную от диска. Разница этих нагрузок будет пропорциональна величине перекоса. Таким образом, представленный в патенте 5911511 осевой подшипник не дает равномерного распределения нагрузки на вкладыш в окружном направлении.

Обычно гребни вершин гофрированных лент в ленточных подшипниках располагаются в направлении, поперечном скорости движения поверхности ротора. Для радиальных подшипников это направление вдоль оси подшипника, для осевых подшипников это радиальное направление. Такое расположение является более технологичным.

Расположение гребней гофрированных лент в направлении, перпендикулярном к указанному, т.е. в окружном направлении, встречается очень редко. Пример расположения гребней гофрированных лент радиальных подшипников и осевых подшипников в окружном направлении представлен в пат. США №4296976. Цель этого изобретения заключается в улучшении технологичности и качества производства ленточных подшипников. В радиальном и осевом подшипнике гофрированные ленты расположены в два слоя, которые расположены в направлении, перпендикулярном к поверхности скольжения ротора, и гребни лент в одном слое направлены в окружном направлении, а в другом слое - в поперечном направлении. В указанном патенте ничего не говорится о возможности уменьшать перетечки газа через подшипник за счет расположения гребней гофрированных лент.

В российском патенте №2449184, задачей которого является повышение надежности и увеличение несущей способности подшипника, показан осевой ленточных подшипник. Из рисунках видно, что в радиальном сечении волны гофрированной ленты расположены в радиальном направлении, однако в описании отсутствует упоминание о направлении гребней гофрированных лент, и технический результат данного изобретения не зависит от направления этих гребней. В указанном патенте ничего не говорится о возможности уменьшать перетечки газа через подшипник за счет расположения гребней гофрированных лент. Из показанного на рисунках расположения гофрированных лент следует, что расстояние между краями расположенных напротив друг друга гребней гофрированных лент составляет порядка одной трети окружной длины верхней ленты и значительно больше длины волны гофрированной ленты. Подобное взаимное расположение гофрированных лент, гребни которых расположены в окружном направлении, не обеспечивает существенного снижения перетечек газа через подшипник при использовании его в качестве уплотнения.

В патенте США №6505837 показаны ленточный радиальный и осевой подшипник - уплотнение. Подшипники содержат цапфу (упорный диск), корпус, верхнюю ленту, и гофрированную ленту, расположенную между верхней лентой и гофрированной лентой. Уплотняющей частью обоих подшипников от перетечек газа через подшипник в пространстве между верхней лентой и корпусом является фланцевая часть верхней ленты, имеющая форму плоского кольца для радиального подшипника и форму трубчатого кольца осевого для подшипника. В радиальном подшипнике - уплотнении используется только гофрированные ленты, гребни которых расположены в обычном, осевом направлении. В показанном радиальном сечении осевого подшипника - уплотнения показано, что волны гофрированной ленты расположены в радиальном направлении, однако в описании это никак не комментируется и ничего не говорится о возможности уменьшать перетечки газа через подшипник - уплотнение за счет расположения гребней гофрированных лент. Недостатком этого подшипника - уплотнения является то, что за счет наличия уплотняющей трубчатой части верхней ленты давление между верхней лентой и упругим элементом практически не изменяется в радиальном направлении и равно давлению газа возле внутреннего диаметра верхней ленты. В то же время давление смазочного слоя между верхней лентой и упорным диском изменяется в радиальном направлении постепенно. Такое распределение давлений требует увеличения изгибной жесткости верхней ленты подшипника, что существенно уменьшает преимущества, которые имеет податливая верхняя лента для достижения минимального зазора и снижения перетечек газа.

Используемые в качестве упругого элемента в ленточных подшипниках гофрированные ленты имеют для некоторых применений недостаток - чрезмерно высокую жесткость при малой длине волны гофрированной ленты. Это может проявляться, например, при малых размерах ленточного подшипника. Даже при предельно тонкой используемой гофрированной ленте толщиной около 0,07 миллиметра длина волны этой ленты при приемлемой жесткости составляет более 3 миллиметров. Для осевых ленточных подшипников, например, диаметром 20 миллиметров и меньше такая длина волны не позволяет разместить между верхней лентой и корпусом подшипника достаточное количество волн для формирования оптимального профиля смазочного слоя.

Обычно радиальные ленточные подшипники стационарных турбомашин не испытывают относительно длительных больших нагрузок в одном направлении. Кратковременные (десятые доли секунды или меньше) большие нагрузки на подшипники могут возникать, например, при помпаже или от кратковременных вибрационных или ударных нагрузок. Однако радиальные подшипники турбомашин, установленных на транспортных установках, могут испытывать большие нагрузки достаточно длительное время (порядка нескольких секунд), например, вследствие действующего на ротор гироскопического момента, возникающего при эволюциях транспортного средства в пространстве. Большие нагрузки и скорости вращения, низкий коэффициент теплопроводности и высокий коэффициент линейного расширения никелевого сплава, из которого изготавливаются верхние ленты подшипника, могут приводить, как показали проведенные исследования [1], к локальному нагреву верхней ленты подшипника, ее короблению из-за возникающих неравномерных напряжений, разрыву смазочного слоя и разрушению подшипника.

1 DellaCorte, С., and Bruckner, R.J.: ʺRemaining Technical Challenges and Future Plans for Oil-Free Turbomachinery,ʺ Proceedings of 2010 ASME-IGTI Turbo Expo, Glasgow, UK, GT2010-22086, June 2010

Раскрытие изобретения

Задачей настоящего изобретения является повышение демпфирования ленточного подшипника. Данный технический результат достигается за счет того, что ленточный газодинамический подшипник содержит корпус и цапфу, верхнюю ленту и упругодемпферный блок, обеспечивающий демпфирование, превосходящее демпфирование обычной гофрированной ленты, закрепленной по одному краю, например, на корпусе подшипника и имеющей свободный второй край. Верхняя лента расположена между корпусом и цапфой. Упругодемпферный блок расположен между верхней лентой и корпусом. Упругодемпферный блок включает гофрированную ленту, опорную ленту и промежуточную ленту. Гофрированная лента закреплена по своему первому краю вдоль гребня на опорной ленте.

При этом промежуточная лента расположена между гофрированной лентой и опорной лентой и закреплена по краю гофрированной ленты, противоположном первому краю.

Другой задачей настоящего изобретения является уменьшение износа верхней ленты радиального ленточного подшипника при пусках и остановах ротора. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус и цапфу, верхнюю ленту и гофрированные ленты. Верхняя лента расположена между корпусом и цапфой. Гофрированные ленты расположены в окружном направлении между верхней лентой и корпусом подшипника. Часть гофрированных лент имеет меньшую высоту.

При этом гофрированные ленты разной высоты чередуются в направлении оси подшипника, обеспечивая большую площадь контакта верхней ленты и цапфы при сухом трении во время разгона ротора за счет малой жесткости при весовой нагрузке.

Другой задачей настоящего изобретения является повышение несущей способности подшипника. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус и цапфу, верхнюю ленту и гофрированные ленты. Верхняя лента расположена между корпусом и цапфой. Гофрированные ленты расположены между верхней лентой и корпусом в осевом направлении.

При этом отдельная гофрированные ленты имеют чередующиеся узкие и широкие гребни, что обеспечивает переменную жесткость в окружном направлении. Гофрированные ленты расположены по отношению друг к другу таким образом, что их узкие гребни расположены под наклоном к средней линии подшипника, образуя елочную структуру. Под давлением смазочного слоя верхняя лента продавливается больше вдоль узких гребней, где жесткость гофрированных лент меньше. Это приводит к образованию канавок с елочной структурой на верхней ленте и росту несущей способности подшипника.

Такой же технический результат, повышение несущей способности подшипника, достигается за счет того, что ленточный подшипник содержит корпус и цапфу, верхнюю ленту, упругий элемент и промежуточный лист. Верхняя лента расположена между корпусом и цапфой. Упругий элемент расположен между верхней лентой и корпусом. Промежуточный лист расположен между верхней лентой и упругим элементом.

При этом промежуточный лист имеет канавки на стороне, обращенной к верхней ленте. Канавки начинаются от боковых краев промежуточного листа и направлены к средней линии подшипника, образуя елочную структуру. Под давлением смазочного слоя верхняя лента продавливается больше вдоль канавок на промежуточном листе. Это приводит к образованию канавок с елочной структурой на верхней ленте и росту несущей способности подшипника.

Другой задачей настоящего изобретения является снижение - скорости всплытия ротора в ленточном подшипнике. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус и цапфу, верхнюю ленту и упругий элемент. Верхняя лента расположена между корпусом и цапфой. Упругий элемент расположен между верхней лентой и корпусом.

На поверхности ротора напротив верхней ленты в окружном направлении выполнено множество канавок, образующих своим елочную структуру для генерации избыточного давления в смазочном слое.

При этом переход между выступающей частью и дном канавки имеет округление, минимальный радиус которого значительно превышает глубину канавки. Данное скругление предотвращает износ верхней ленты при разгоне ротора, обеспечивая при этом снижение - скорости всплытия ротора в ленточном подшипнике.

Другой задачей настоящего изобретения является управление жесткостью ленточного подшипника при вращающимся роторе. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, цапфу, верхнюю ленту, упругий элемент, вкладыш. Верхняя лента расположена между корпусом и цапфой. Вкладыш расположен между верней лентой и корпусом. Упругий элемент расположен между верхней лентой и вкладышем.

Части вкладыша имеют возможность смещаться относительно друг друга радиальном направлении. Подшипник содержит устройство управления преднатягом, установленное на корпусе.

При этом части вкладыша упираются в подвижные части устройства управления преднатягом. Эти подвижные части смещают части вкладыша в радиальном направлении во время вращения ротора, обеспечивая изменение преднатяга и изменение жесткости подшипника.

Другой задачей настоящего изобретения является упрощение процесса сборки подшипника. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, цапфу, верхнюю ленту, упругий элемент, кольцеобразный вкладыш. Верхняя лента расположена между корпусом и цапфой. Вкладыш расположен между верней лентой и корпусом. Упругий элемент расположен между верхней лентой и вкладышем.

При этом вкладыш содержит три и более частей, соединенных тонкими перемычками с возможностью изменять положение указанных частей относительно друг друга в направлении к цапфе под действием внешней силы или момента. Части вкладыша опираются на корпус с возможностью поворота указанных частей вдоль оси, параллельной оси вкладыша.

Другой задачей настоящего изобретения является повышение несущей способности ленточного радиального подшипника за счет компенсации перекосов при сохранении устойчивости к коническим колебаниям корпуса подшипника. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус подшипника, цапфу, верхнюю ленту, упругий элемент.

Корпус подшипника закреплен относительно корпуса турбомашины посредством кольца. Внутренняя часть кольца имеет малую изгибную жесткость и высокую радиальную жесткость относительно наружной части кольца. Кольцо закреплено на внешней стороне корпуса подшипника в его средней части своей внутренней частью. Кольцо закреплено своей наружной частью относительно внутренней стороны корпуса турбомашины.

При этом между внешней стороной корпуса подшипника и внутренней стороной корпуса турбомашины расположена гофрированная лента для демпфирования возможных конических колебаний корпуса подшипника.

Другой задачей настоящего изобретения является упрощение фиксации верхней ленты и повышение технологичности изготовления ленточного подшипника. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, цапфу, верхнюю ленту. Верхняя лента расположена между корпусом подшипника и цапфой. Цапфа имеет вращение от заднего края верхней ленты к переднему краю последней.

Верхняя лента зафиксирована относительно шпонки, частично выступающей из корпуса и установленной в пазу корпуса вдоль оси подшипника с возможностью свободного сдвига шпонки в радиальном направлении.

При этом в части шпонки, выступающей из корпуса, находится щель, проходящая вдоль шпонки. В этой щели находится передний край верхней ленты. Щель в шпонке расположена таким образом, что при сдвиге шпонки в направлении вращения одна из контактирующих поверхностей шпонки и верхней ленты расположена поперек направления вращения цапфы. Рядом с передним краем верхней ленты имеется часть последней, выступающая в сторону цапфы, расположенная ближе к поверхности цапфы, чем верхняя часть шпонки, при упоре переднего края верхней ленты в шпонку в направлении от цапфы.

Другой задачей настоящего изобретения является увеличение максимальной нагрузки на ленточный подшипник без повреждения гофрированных лент. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус и цапфу, верхнюю ленту и гофрированную ленту. Верхняя лента расположена между корпусом и цапфой. Гофрированная лента расположена между верхней лентой и корпусом в окружном направлении.

В корпусе концентрично его оси установлено кольцо с внутренней поверхностью, обладающей антифрикционными свойствами, расположенное рядом в осевом направлении с верхней лентой подшипника.

При этом радиальный зазор между внутренней поверхностью кольца и поверхностью ротора установлен таким, что при нагрузке на подшипник, превышающей нагрузку, повреждающую гофрированную ленту, часть нагрузки на подшипник воспринимается кольцом, в результате чего деформация гофрированной ленты получается не больше величины, приводящей к повреждению последней и не меньше величины, соответствующей предельной несущей способности подшипника.

Такой же технический результат, увеличение максимальной нагрузки на ленточный подшипник без повреждения гофрированных лент подшипника, достигается за счет того, что ленточный подшипник содержит корпус и цапфу, верхнюю ленту и гофрированную ленту. Верхняя лента расположена между корпусом и цапфой. Гофрированная лента расположена между верхней лентой и корпусом в окружном направлении.

Внутри кольцевого пространства, ограниченного вершинами, расположенными с одной и с другой стороны гофрированной ленты, находятся разгрузочные элементы - ленты, расположенные в направлении гребней гофрированной ленты.

При этом высота разгрузочных элементов такова, что при предельной нагрузке на подшипник, превышающей повреждающую гофрированную ленту нагрузку деформация гофрированной ленты не больше величины, приводящей к ее повреждению и не меньше величины, соответствующей предельной несущей способности подшипника.

Другой задачей настоящего изобретения является охлаждение цапфы ленточного подшипника. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, цапфу, верхнюю ленту и упругий элемент.

Внутри ротора, под поверхностью цапфы, расположены каналы для охлаждения цапфы, имеющие входы из окружающего пространства с одной стороны подшипника и выходы из ротора в окружающее пространство с другой стороны подшипника.

При этом на выходах каналов из ротора в окружающее пространство сформированы радиальные каналы для увеличения расхода проходящего через каналы охлаждающего газа за счет центробежного эффекта.

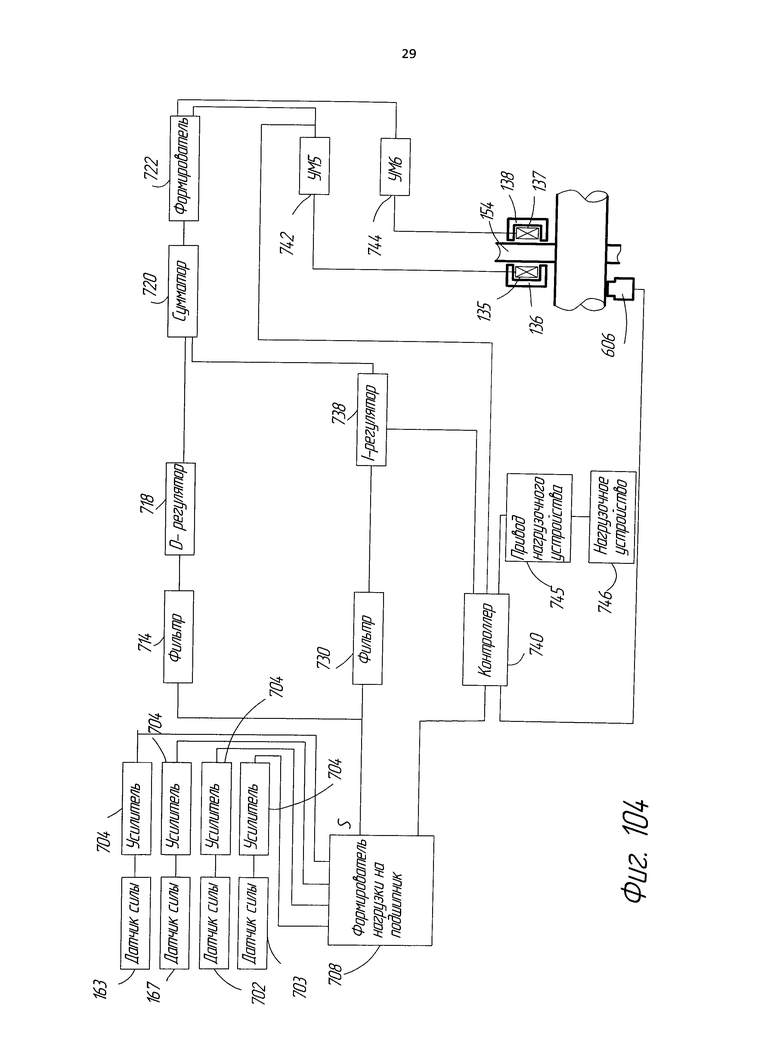

Другой задачей настоящего изобретения является снижения амплитуды колебаний ротора в ленточном подшипнике. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, цапфу, верхнюю ленту и упругий элемент. В состав подшипника входит также устройство электромагнитной разгрузки для снижения амплитуды колебаний ротора в ленточном подшипнике. Устройство содержит последовательно соединенные датчик нагрузки на подшипник или датчик смещения ротора, усилитель, дифференциальный регулятор, формирователь, усилитель мощности и электромагнит с возможностью притягивать ротор. Устройство может содержать вместо датчика силы или смещения датчик скорости, и в этом случае вместо дифференциального регулятора используется пропорциональный регулятор.

При этом в цепи между усилителем и дифференциальным регулятором расположен фильтр высокой частоты, удаляющий частоту, превышающую частоту, несколько большую критической частоты колебаний ротора.

Другой задачей настоящего изобретения является разгрузка ленточного подшипника от медленно изменяющихся сил. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, цапфу, верхнюю ленту и упругий элемент. В состав подшипника входит также устройство разгрузки ленточного подшипника от медленно изменяющихся сил. Устройство содержит последовательно соединенные датчик нагрузки на подшипник или датчик смещения ротора, усилитель, интегральный регулятор, формирователь, усилитель мощности и электромагнит с возможностью притягивать ротор.

При этом в цепи между усилителем и интегральным регулятором расположен фильтр средней и высокой частоты, удаляющий частоту, превышающую частоту, несколько более высокую чем частота возможных помпажных колебаний в проточной части турбомашины.

Другой задачей настоящего изобретения является уменьшение износа верхней ленты радиального ленточного подшипника при пусках и остановах тяжелого ротора.

Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, цапфу, верхнюю ленту и упругий элемент. В состав подшипника входит также устройство разгрузки ленточного подшипника от веса ротора при пуске и останове. Устройство содержит последовательно соединенные датчик частоты вращения ротора, контроллер, усилитель мощности и расположенный над ротором электромагнит с возможностью притягивать ротор в вертикальном направлении.

Другой задачей настоящего изобретения является адаптация к перекосам для повышения несущей способности осевого ленточного подшипника. Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, упорный диск, верхнюю ленту, упругий элемент. Верхняя лента расположена между упорным диском и корпусом. Упругий элемент расположен между верхней лентой и корпусом. Между упругим элементом и корпусом расположен первый вкладыш, имеющий форму диска.

При этом между первым вкладышем и корпусом расположен второй вкладыш. Первый вкладыш контактирует со вторым вкладышем через упорные элементы, расположенные между вкладышами с противоположных сторон от оси подшипника в диаметральном направлении. Второй вкладыш контактирует с корпусом через упорные элементы, расположенные между вторым вкладышем и корпусным элементом с противоположных сторон от оси подшипника в диаметральном направлении, поперечном направлению контактов между первым и вторым вкладышами.

Другой задачей настоящего изобретения является снижение перетечек газа через ленточный подшипник.

Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, упорный диск, верхнюю ленту, упругий элемент. Верхняя лента расположена между упорным диском и корпусом. Упругий элемент расположен между верхней лентой и корпусом. Упругий элемент состоит из одного или нескольких слоев гофрированных лент. В каждом слое в окружном направлении расположено несколько гофрированных лент. В каждом слое гребни гофрированных лент расположены в окружном направлении. При этом края ближайших друг к другу гребней расположенных друг напротив друга гофрированных лент находятся друг от друга на расстоянии, меньшем длины волны гофрированной ленты.

Другой задачей настоящего изобретения является снижение жесткости упругого элемента ленточного подшипника, содержащего гофрированные ленты, при достаточно малой длине волны гофрированной ленты или поддержание постоянной жесткости упругого элемента при уменьшении длины волны последней.

Данный технический результат достигается за счет того, что ленточный подшипник содержит корпус, упорный диск, верхнюю ленту, упругий элемент. Верхняя лента расположена между упорным диском и корпусом. Упругий элемент расположен между верхней лентой и корпусом и содержит пару гофрированных лент, расположенных в направлении нормали к поверхности упорного диска и имеющих гребни, расположенные в одном направлении. Гофрированные ленты этой пары зафиксированы относительно друг друга через упругие средства с возможностью создания упругой реакции при относительном смещении этих лент в направлении, поперечном к расположению их гребней, когда между лентами этой пары происходит скольжение под действием нагрузки со стороны верхней ленты.

Другой задачей настоящего изобретения является повышение надежности работы ленточного подшипника при длительной большой нагрузке.

Данный технический результат достигается за счет того, что верхняя лента, расположенная между цапфой ротора и корпусом имеет задний и передний край, расположенные друг относительно друга в направлении вращения цапфы. Верхняя лента содержит две или несколько частей, обращенных друг к другу боковыми краями, имеющих задний и передний край, принадлежащих соответственно заднему и переднему краю верхней ленты и расположенные относительно друг друга поперек окружного направления. Боковые края частей верхней ленты расположены с малым зазором ил вплотную друг к другу.

Краткое описание чертежей

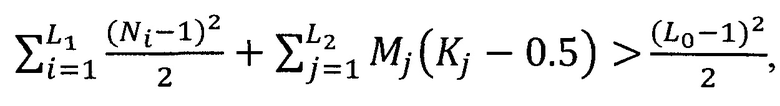

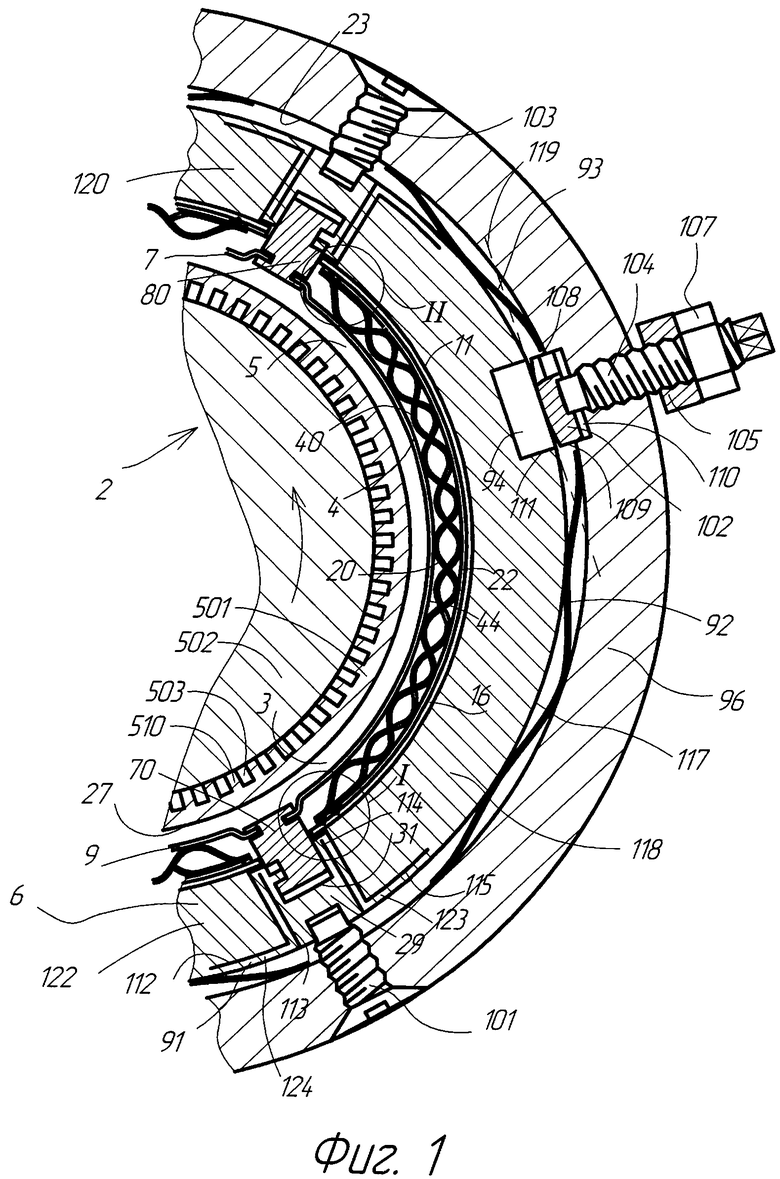

На фиг.1 показан поперечный разрез радиального ленточного газодинамического подшипника.

На фиг.2 и 3 показаны увеличенные части фиг.1 с креплением ленточных элементов подшипника.

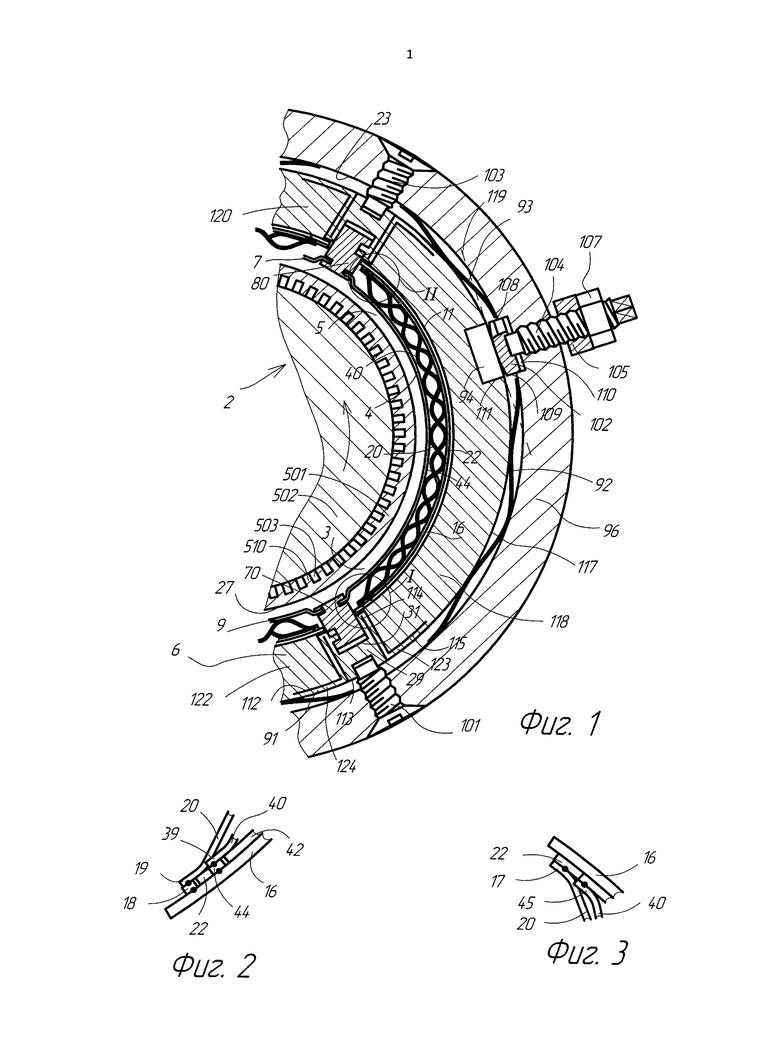

На фиг.4 показан продольный радиального и осевого ленточного газодинамического подшипника, показанного на фиг.1, нагрузочного устройства для управления преднатягом радиального ленточного подшипника, электромагниты для разгрузки радиального и осевого подшипника и ограничители радиального и осевого смещения ротора.

На фиг.5 показана повернутая часть фиг.1 с упругодемпферным блоком.

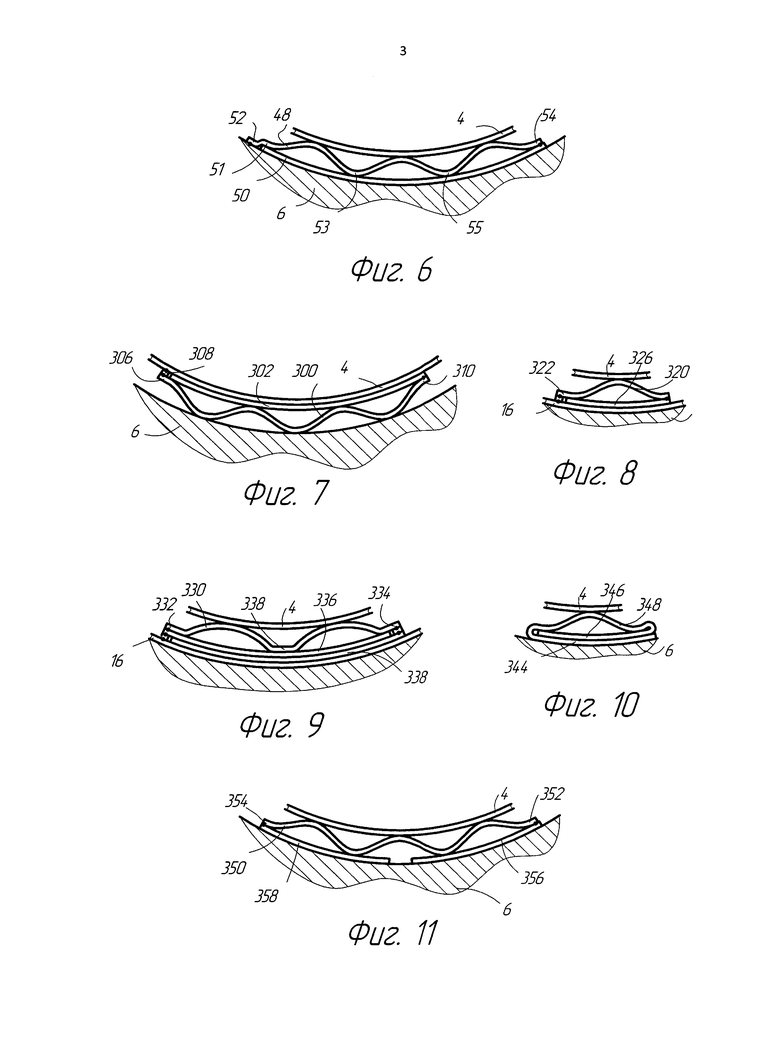

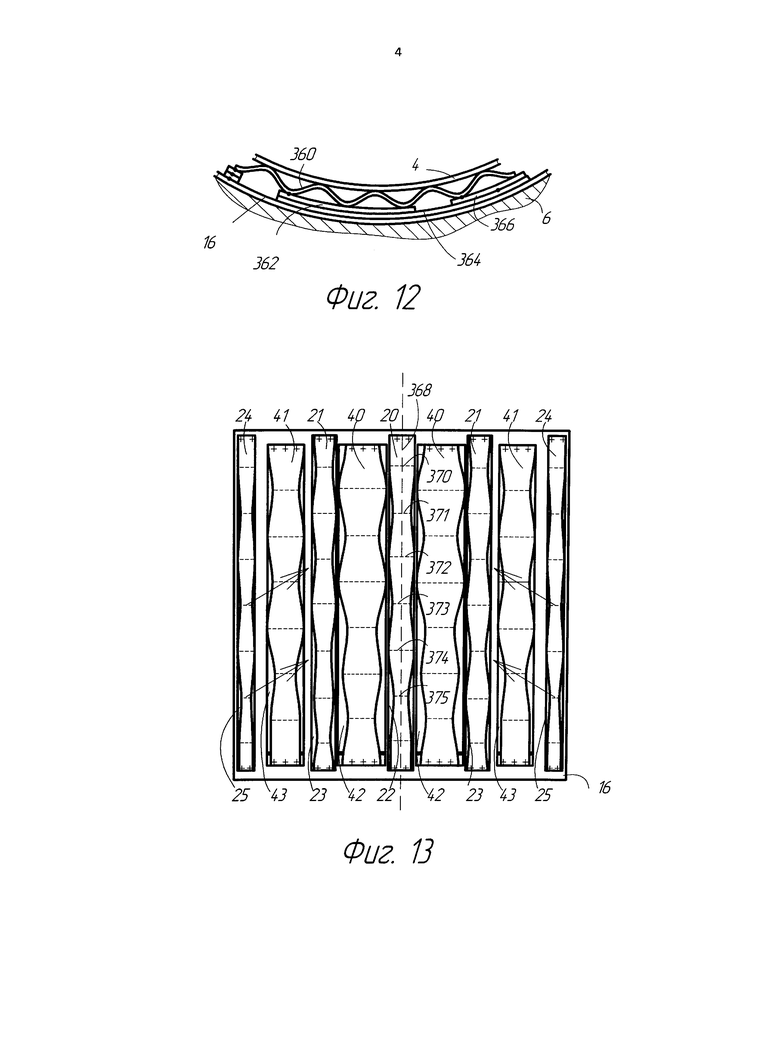

На фиг.6…12 показаны поперечные сечения различных вариантов упругодемпферного блока.

На фиг.13 показан вид в плане на развернутую опорную ленту 16, показанную на фиг.1, с закрепленными на ней гофрированными лентами.

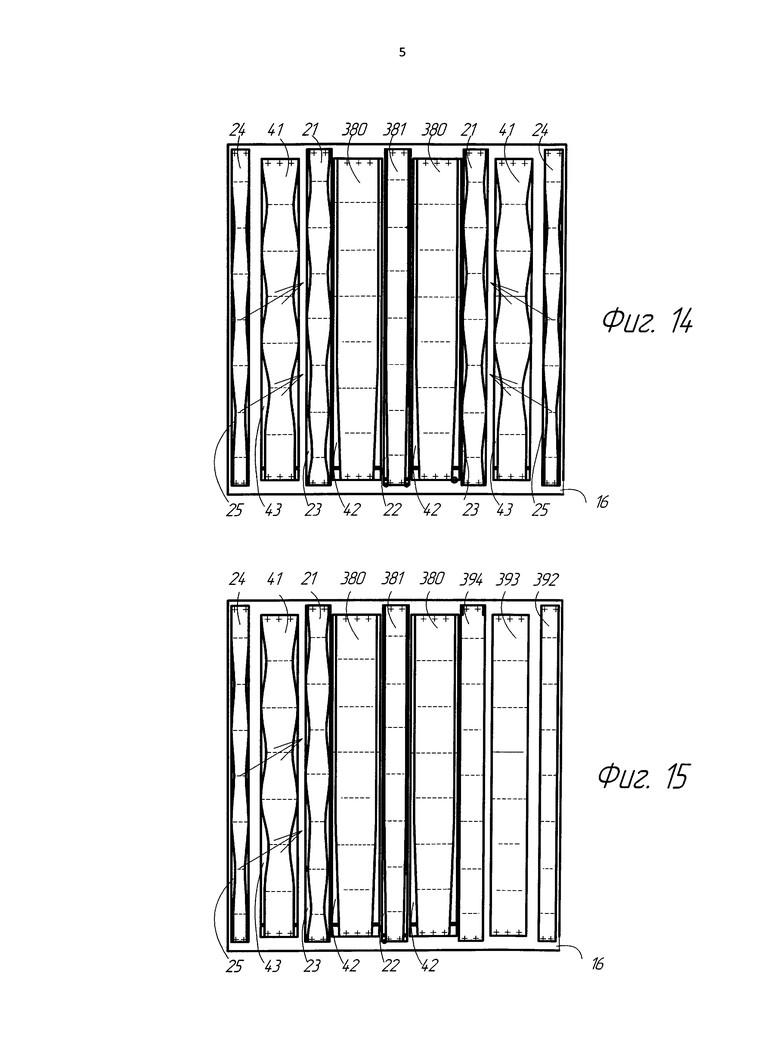

На фиг.14 показан вид в плане на другой вариант показанных на фиг.13 гофрированных лент.

На фиг.15 показан вид в плане на другой вариант показанных на фиг.13 гофрированных лент.

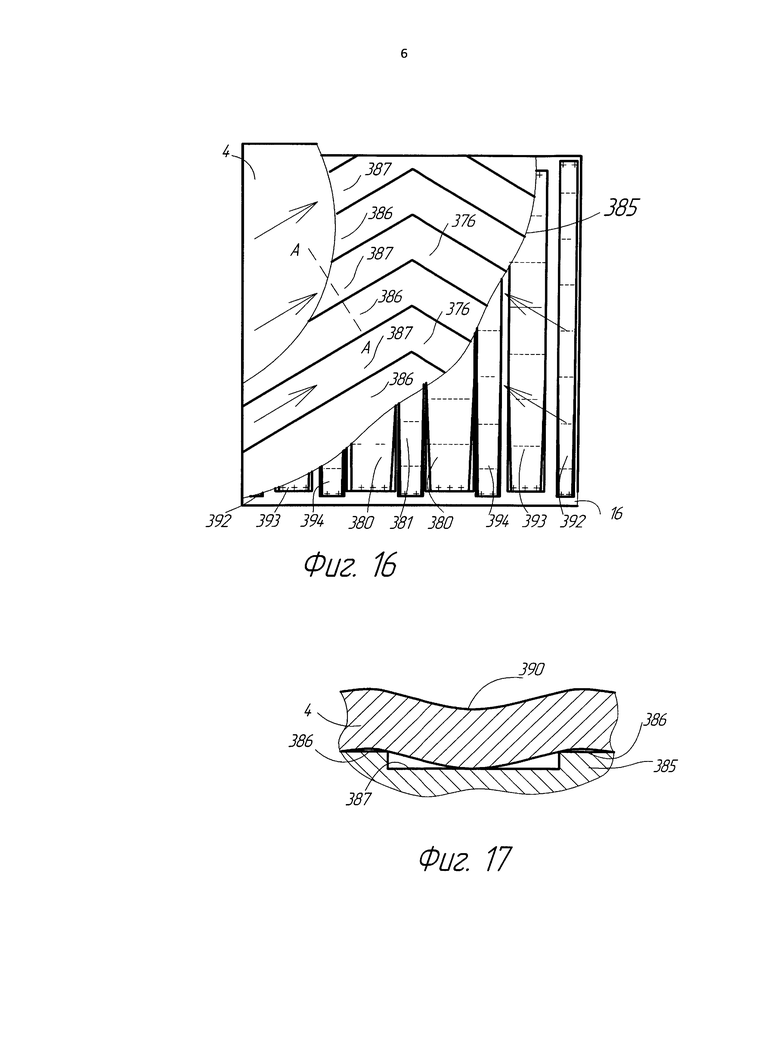

На фиг.16 показан вид в плане на ленточные элементы другого варианта радиального подшипника, показанного на фиг.1.

На фиг.17 показано поперечное сечение показанного на фиг.16 вида по плоскости А-А.

На фиг.18 показан вид в плане на другой вариант промежуточного листа 385, показанного на фиг.16.

На фиг.19 показан другой вариант промежуточного листа 385, показанного на фиг.16.

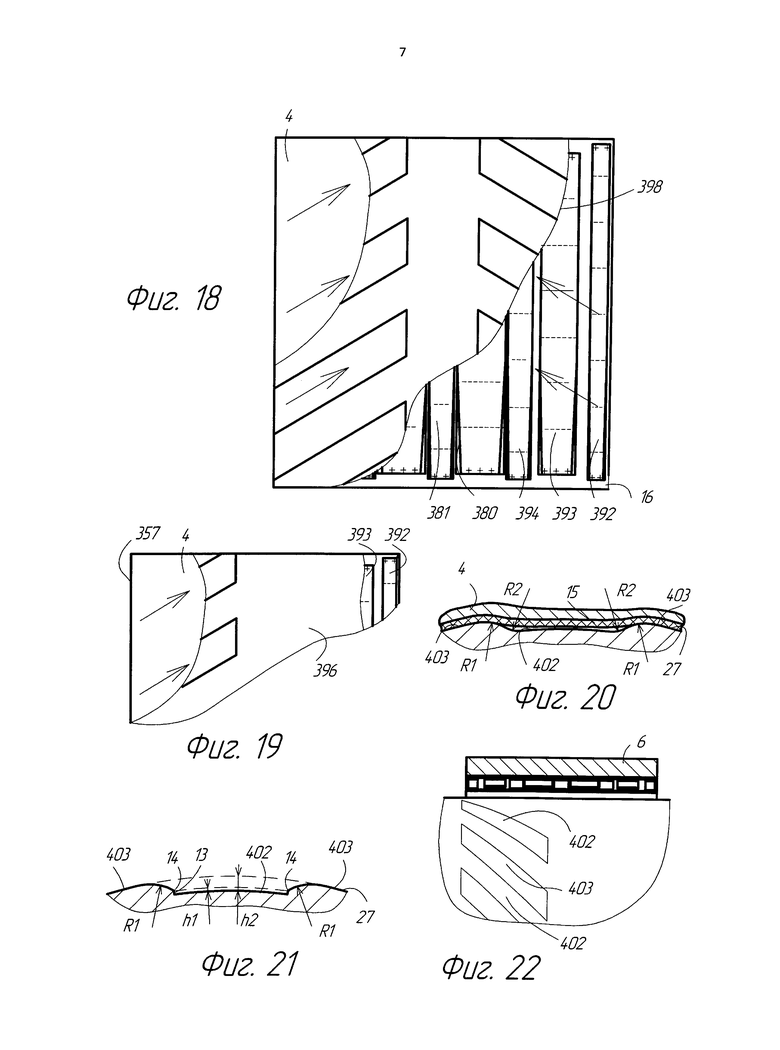

На фиг.20 показано поперечное сечение канавки 402 на цапфе 2 плоскостью А-А, показанной на фиг.4, с прилегающей верхней лентой 4.

На фиг.21 показан вариант канавки, 402, показанной на фиг.20.

На фиг.22 показан другой вариант расположения канавки на цапфе ротора по сравнению с фиг.4.

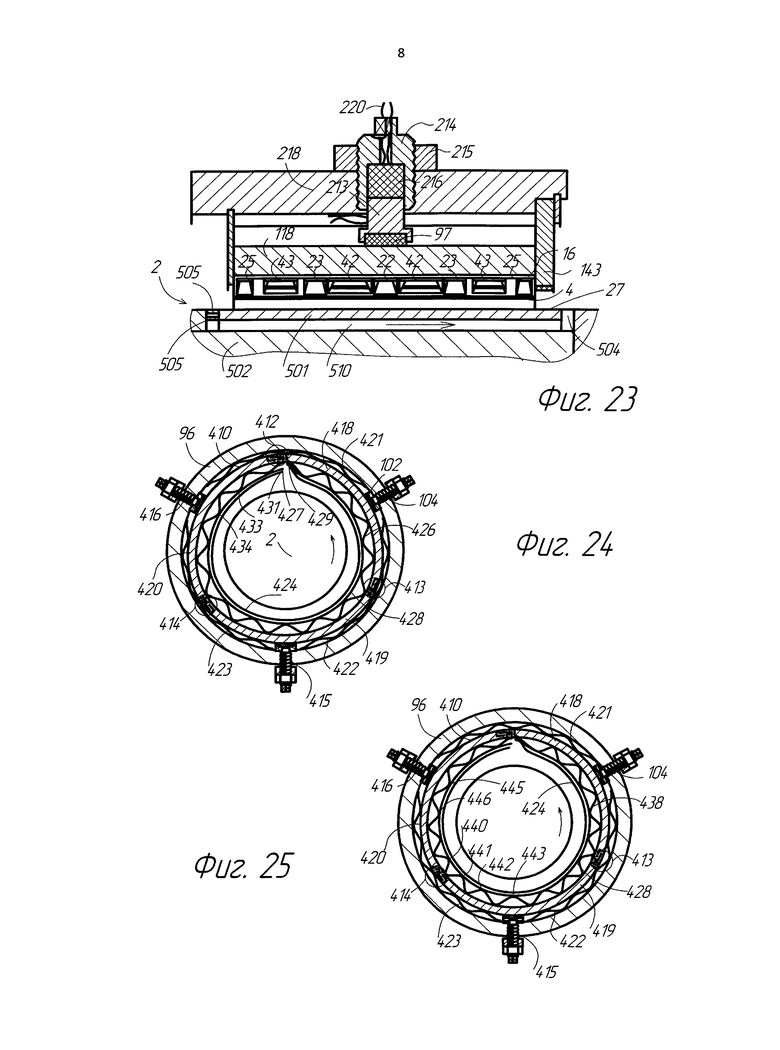

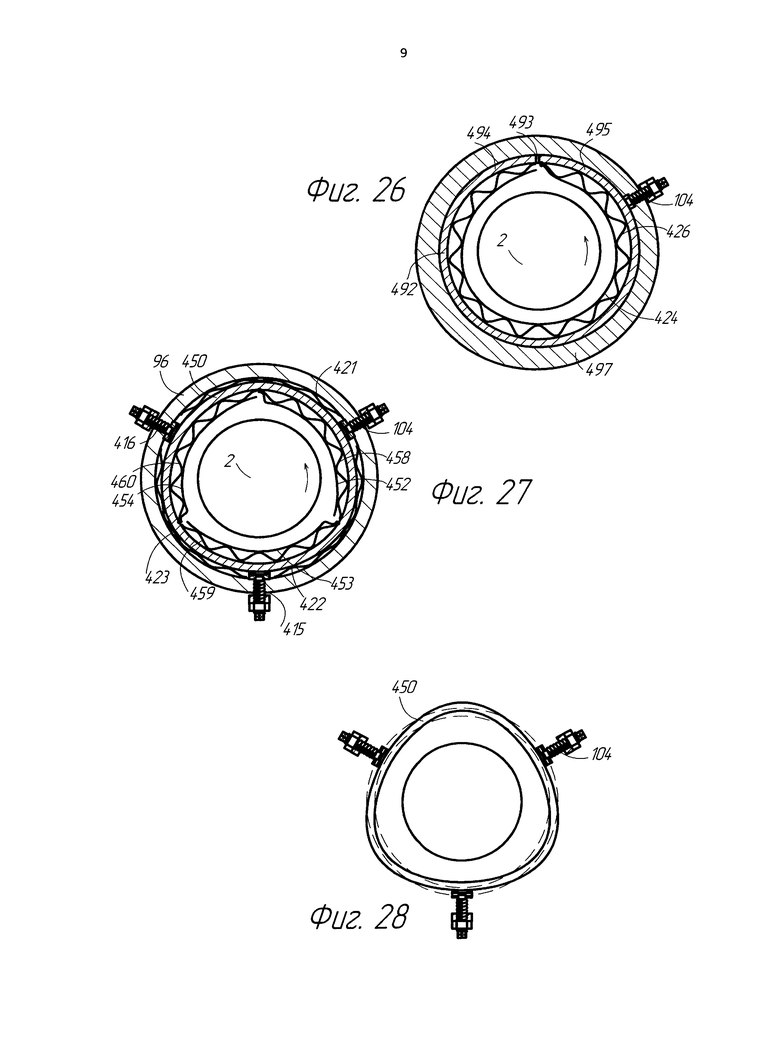

На фиг.23 показан продольный разрез подшипника с другим вариантом устройства управления преднатягом.

На фиг.24…32 показаны различные варианты вкладыша подшипника и устройства управления преднатягом.

На фиг.24 показан поперечный разрез варианта ленточного подшипника, показанного на фиг.1 с другим вариантом вкладыша и ленточных элементов.

На фиг.25 показан вариант ленточного подшипника, показанного на фиг.24, с другим вариантом гофрированной ленты.

На фиг.26 показан поперечный разрез варианта ленточного подшипника, показанного на фиг.24, с другим вариантом вкладыша.

На фиг.27 показан поперечный разрез варианта ленточного подшипника, показанного на фиг.24, с другим вариантом вкладыша.

На фиг.28 показана деформация вкладыша ленточного подшипника, показанного на фиг.27.

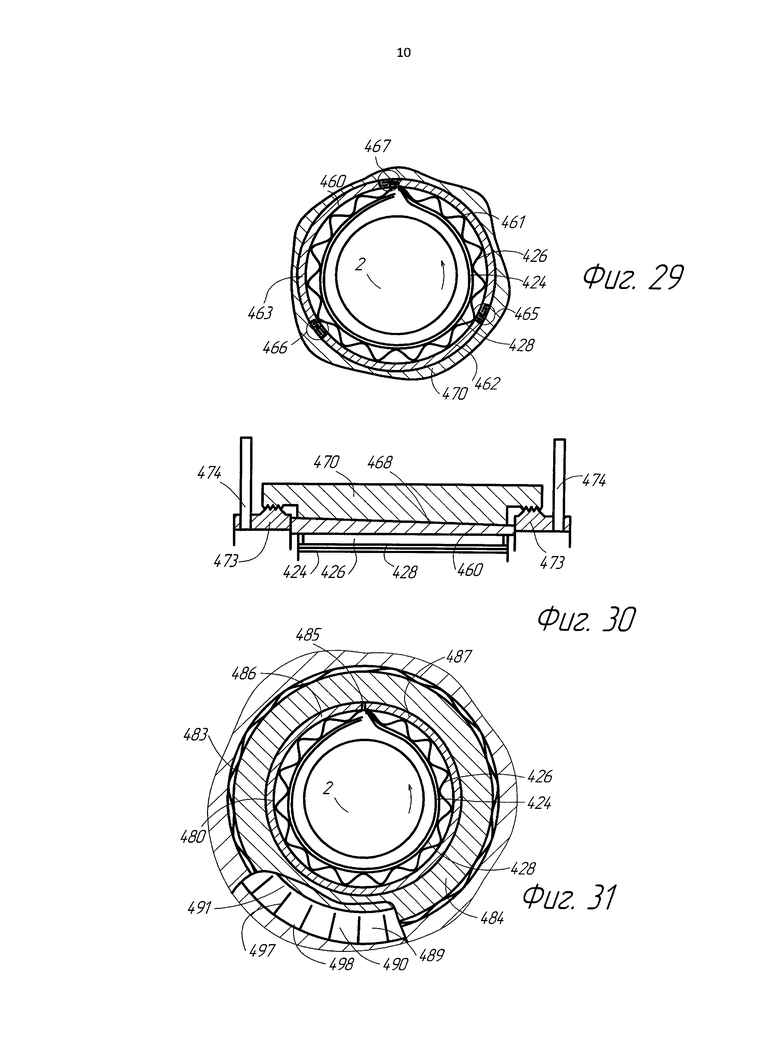

На фиг.29 и 30 показан поперечный и продольный разрез другого варианта нагрузочного устройства ленточного подшипника, показанного на фиг.24.

На фиг.31 и 32 показан поперечный и продольный разрез другого варианта вкладыша и способа установки в корпусе ленточного подшипника, показанного на фиг.26.

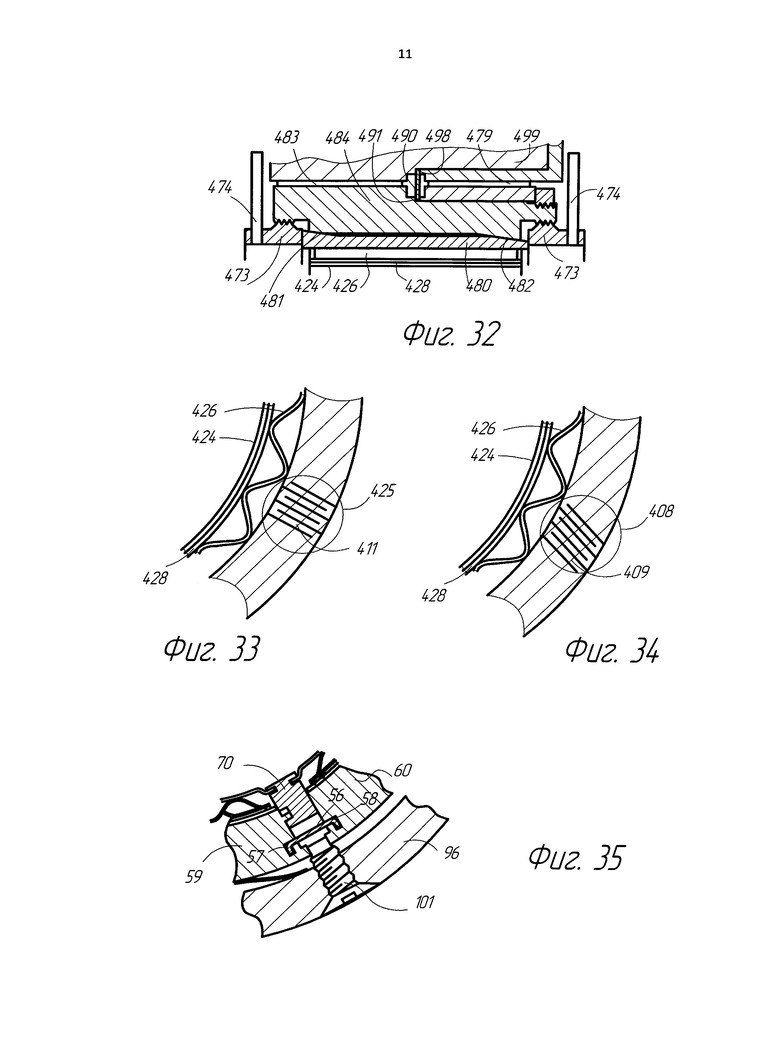

На фиг.33…35 показаны варианты соединения частей вкладыша ленточного подшипника, показанного на фиг.1.

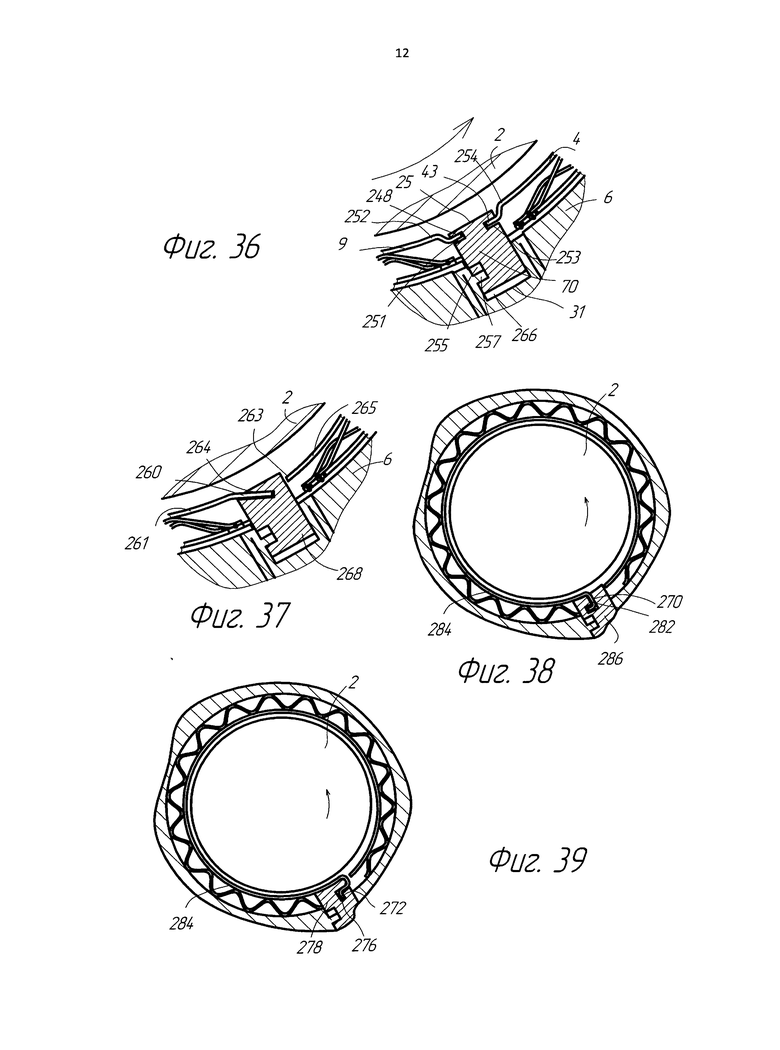

На фиг.36…39 показаны варианты фиксации верхней ленты ленточного подшипника, показанного на фиг.1.

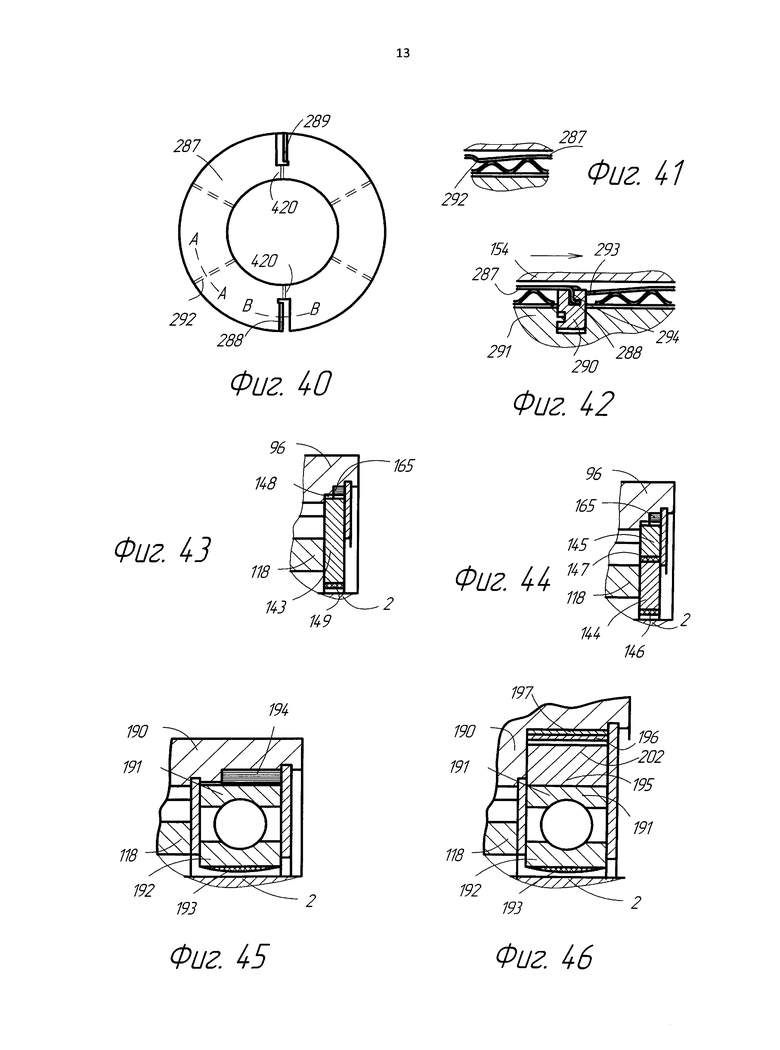

На фиг.40 показан вид в плане на осевой ленточный подшипник с вариантом фиксации верхней ленты.

На фиг.41 показано сечение показанного на фиг.40 подшипника с плоскостью А-А.

На фиг.42 показано сечение показанного на фиг.40 подшипника с плоскостью В-В.

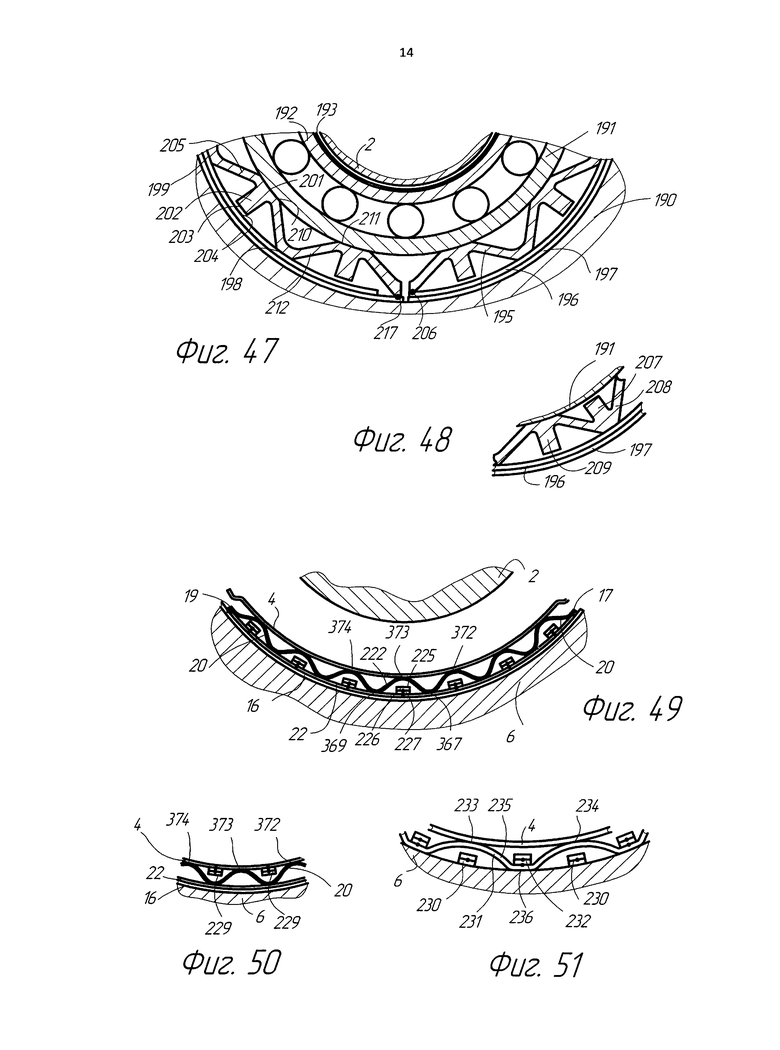

На фиг.43…48 показаны варианты элемента для ограничения смещения цапфы ленточного подшипника с расположением этого элемента рядом с подшипником.

На фиг.43…46 показаны продольные разрезы варианты элемента для ограничения смещения цапфы ленточного подшипника.

На фиг.44 и 48 показаны поперечные разрезы варианта элемента для ограничения смещения цапфы ленточного подшипника, показанного на фиг.46.

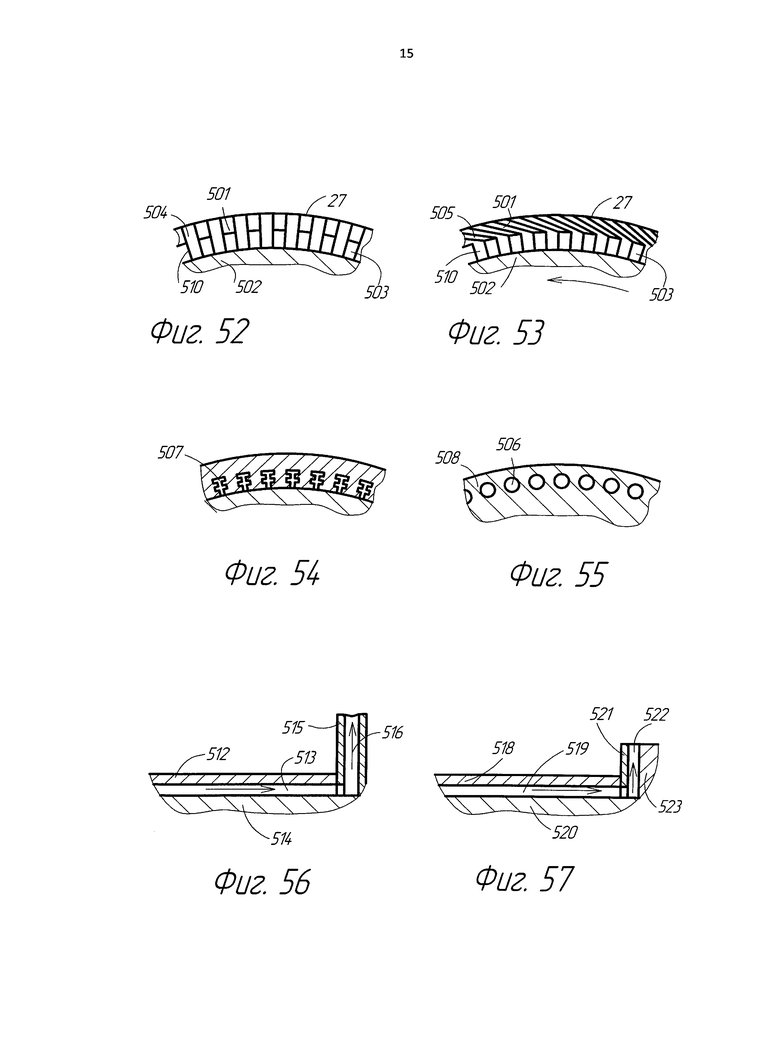

На фиг.52…55 показаны поперечные разрезы вариантов элемента для ограничения смещения цапфы ленточного подшипника с расположением этого элемента между верхней лентой и вкладышем.

На фиг.56 и 57 показаны продольные разрезы вариантов выходов из охлаждающих каналов в цапфе ленточного подшипника, показанного на фиг.1.

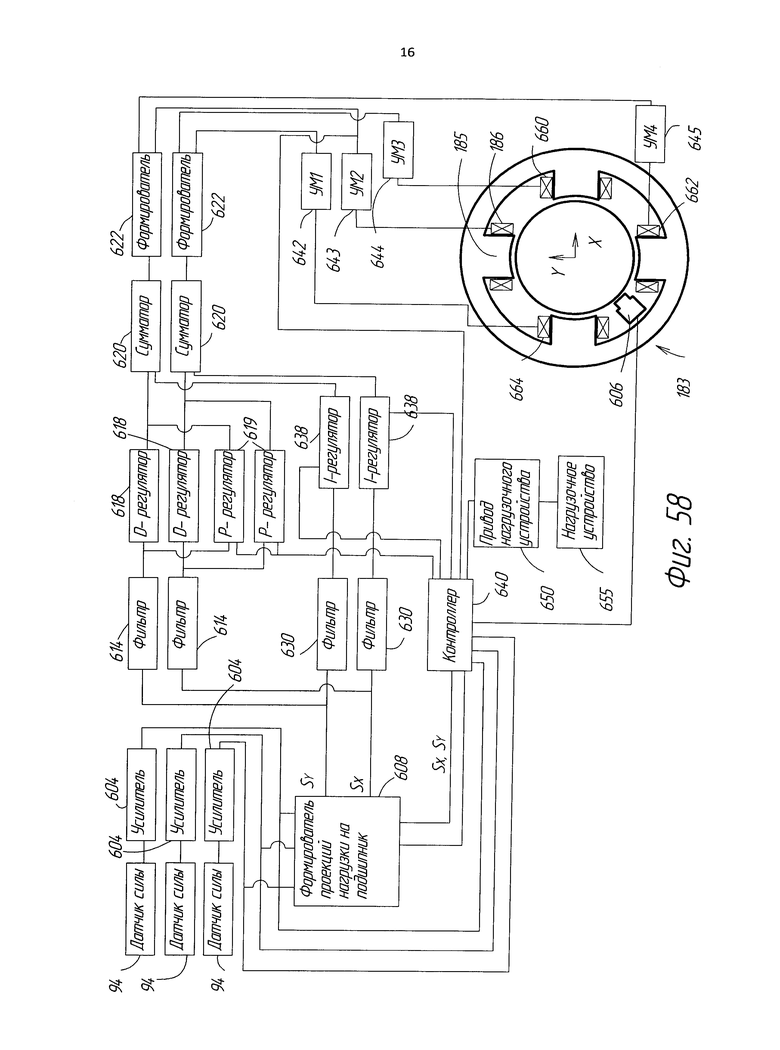

На фиг.58 показан вариант блок-схемы системы управления устройством электромагнитной разгрузки и устройством управления преднатягом радиального подшипника, показанного на фиг.1 и 4.

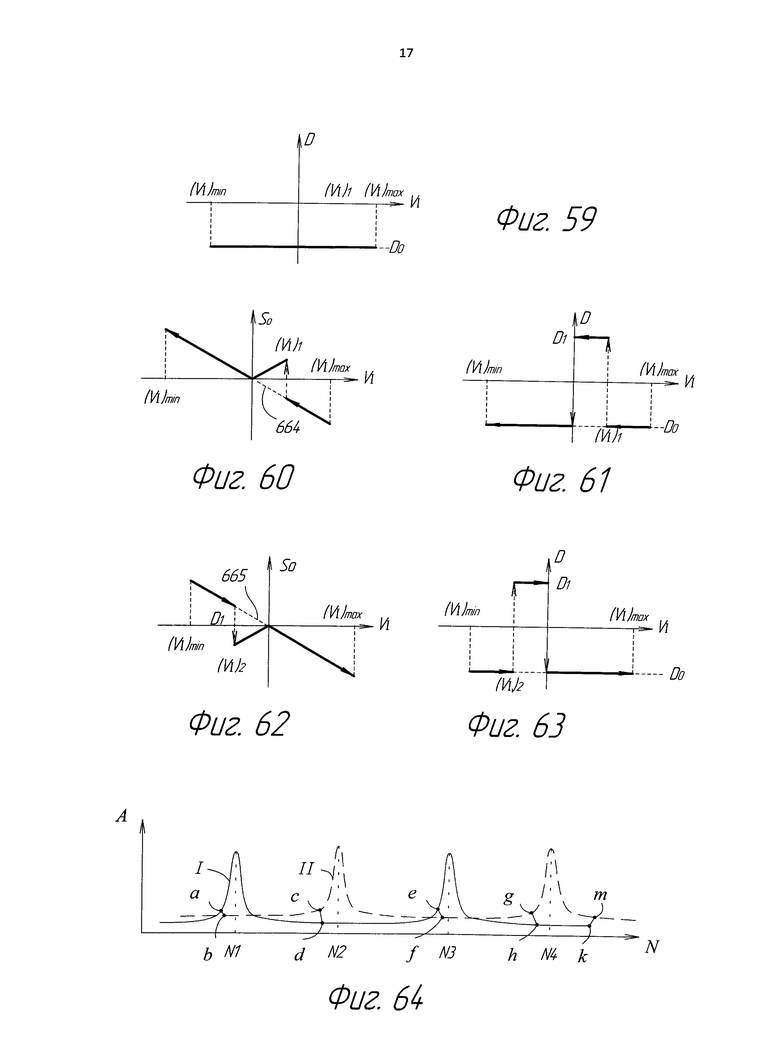

На фиг.59…63 показаны зависимости дифференциального коэффициента регулирования D и выходного сигнала SO из D-регулятора от скорости VI изменения входного сигнала для различных вариантов D-регулятора, показанного на фиг.58.

На фиг.64 показана зависимость амплитуды колебаний А неуравновешенного ротора в ленточных подшипниках от частоты вращения N при разгоне ротора и переменном преднатяге ленточного подшипника, который изменяется при помощи устройства управления преднатягом, показанном на фиг.1, 4 и 58.

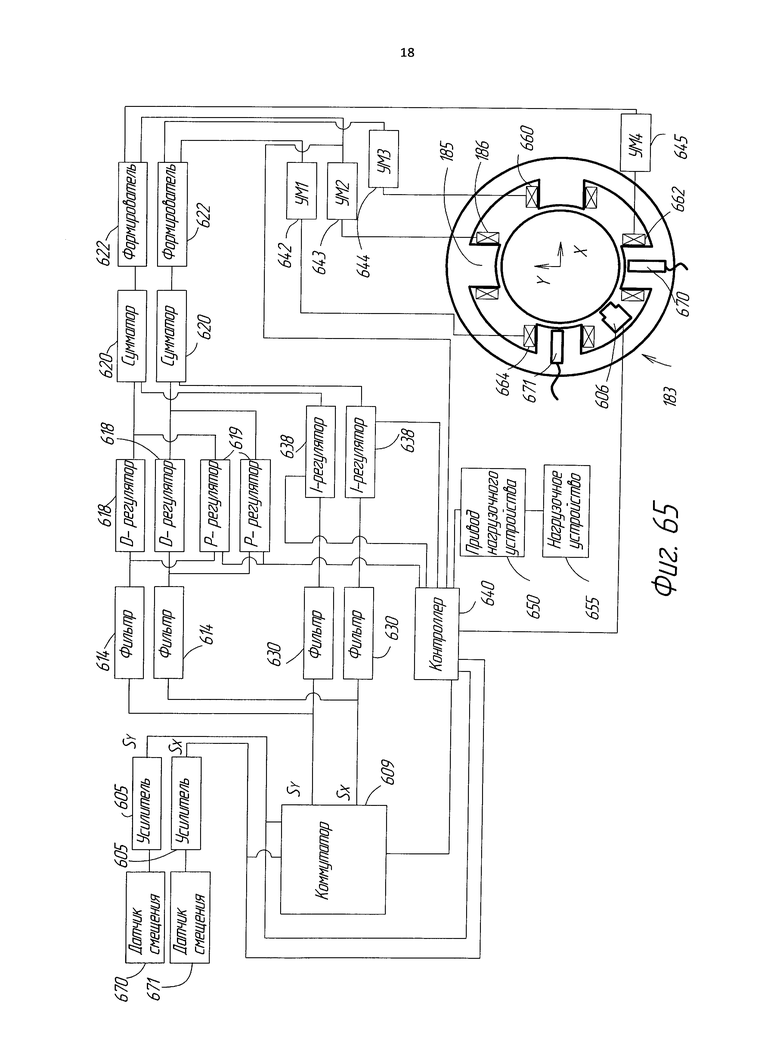

На фиг.65 показан вариант системы управления, подобной системе управления, показанной на фиг.58, при использовании датчиков смещения цапфы вместо датчиков силы.

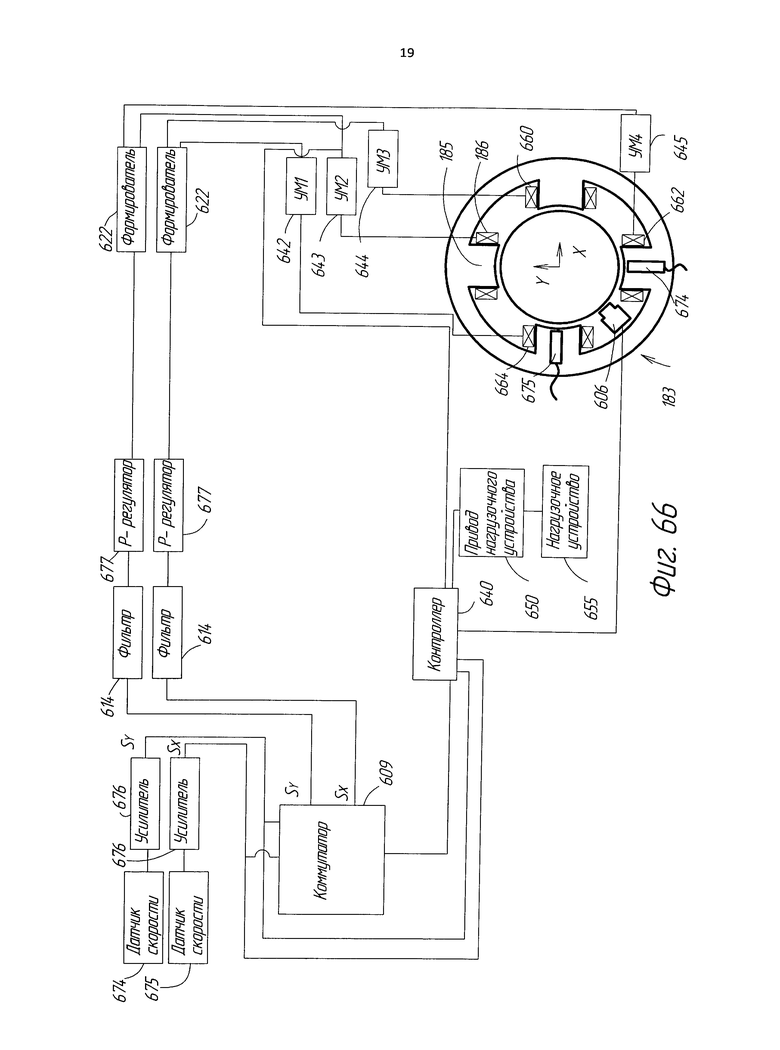

На фиг.66 показан вариант системы управления, аналогичной системе управления, показанной на фиг.58, при использовании датчиков скорости радиального смещения цапфы вместо датчиков силы.

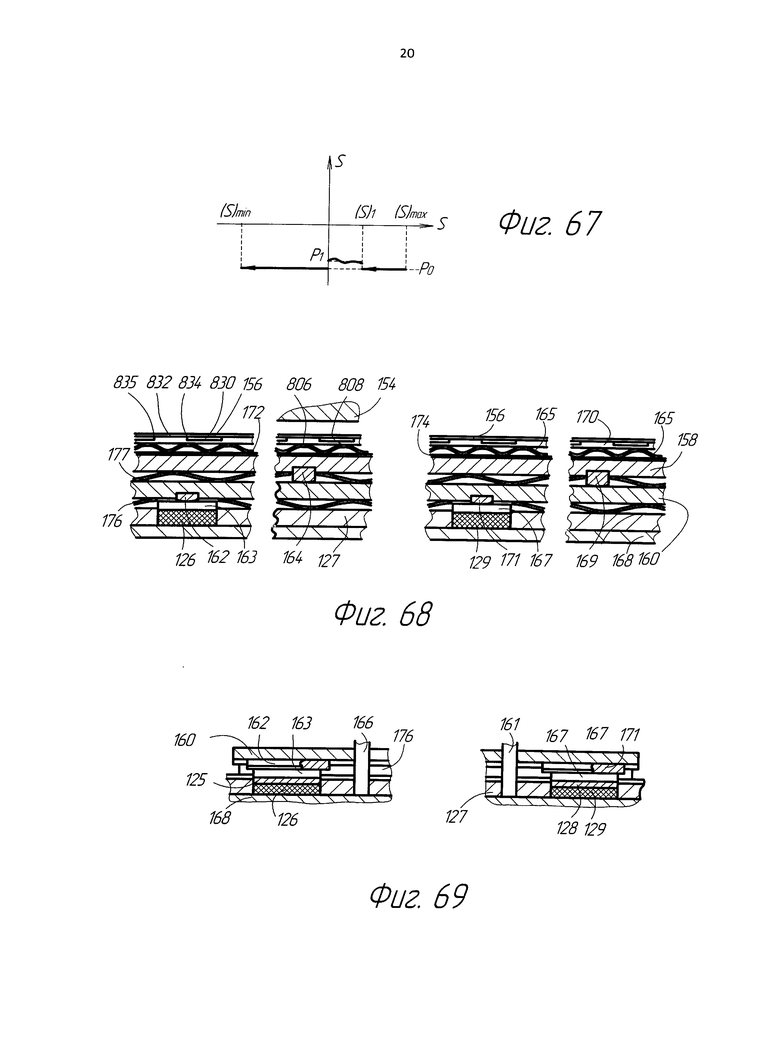

На фиг.67 показана зависимость пропорционального коэффициента регулирования P, равного отношению сигналов на входе и выходе регулятора, от величины сигнала на выходе S, относящаяся к фиг.66.

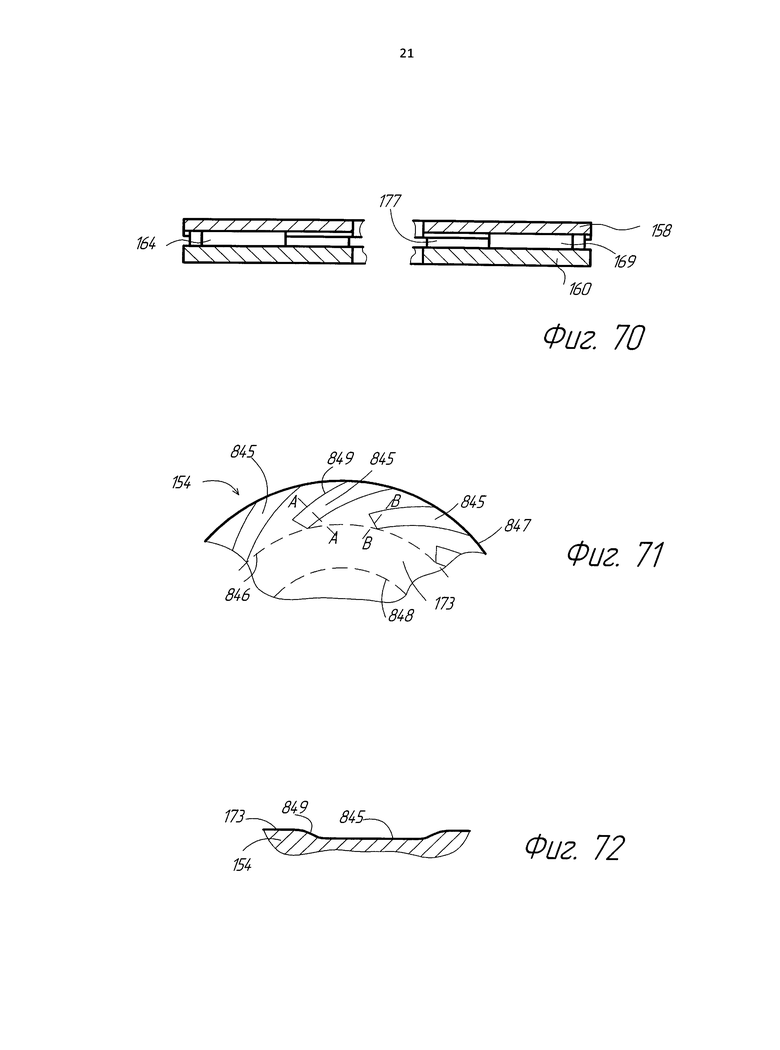

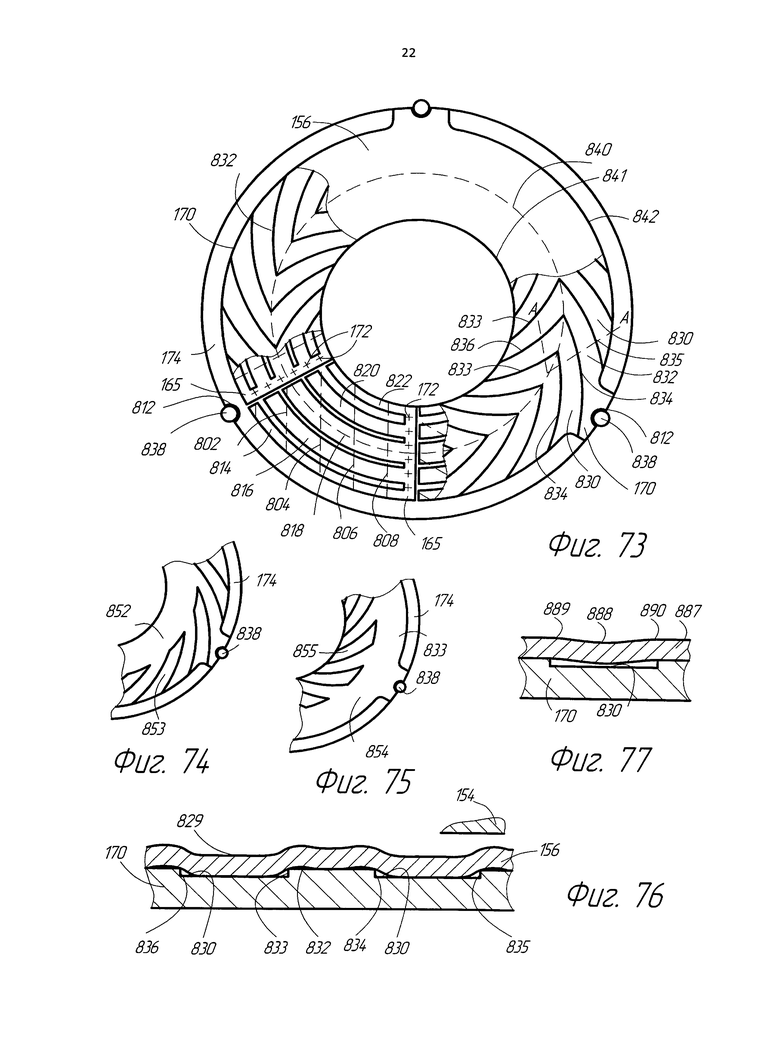

На фиг.68…73 показан осевой подшипник, представленный также на фиг.4.

На фиг.74 и 75 показаны варианты различного расположения канавок на промежуточном листе осевого подшипника.

На фиг.76 показано сечение подшипника, показанного на фиг.73, по линии А-А.

На фиг.77 показано сечение варианта верней ленты осевого подшипника.

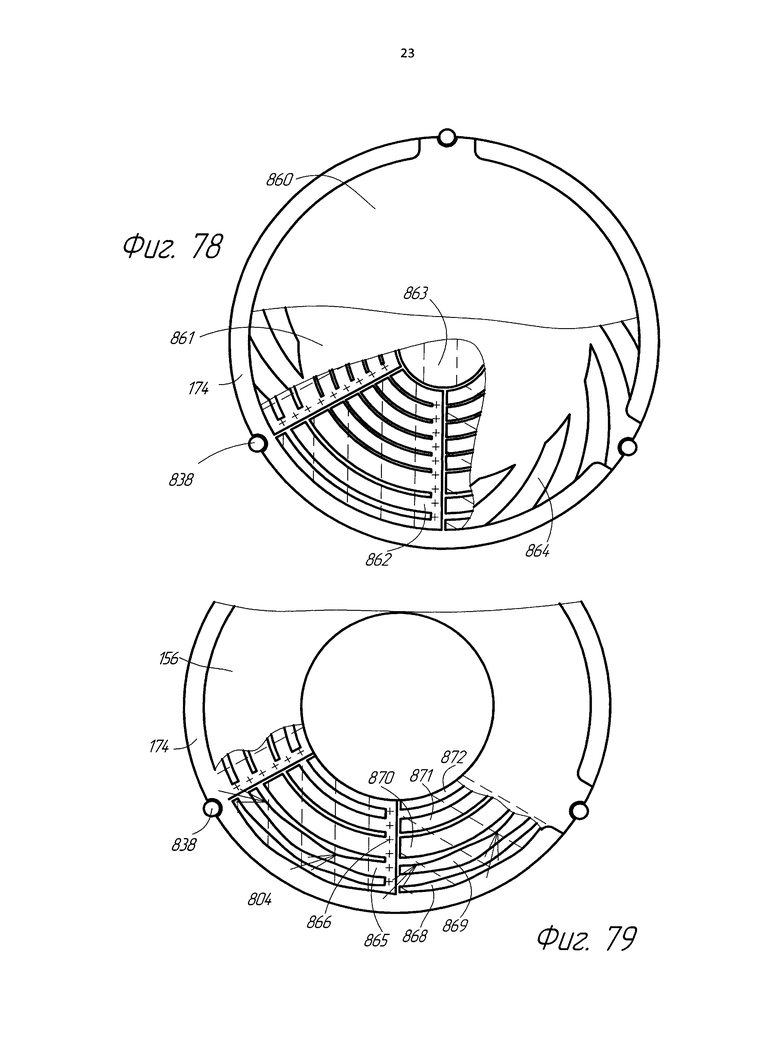

На фиг.78 показан вид в плане на осевой подшипник с другим вариантом верхней ленты

На фиг.79 показан вид в плане на осевой подшипник с другим вариантом гофрированных лент.

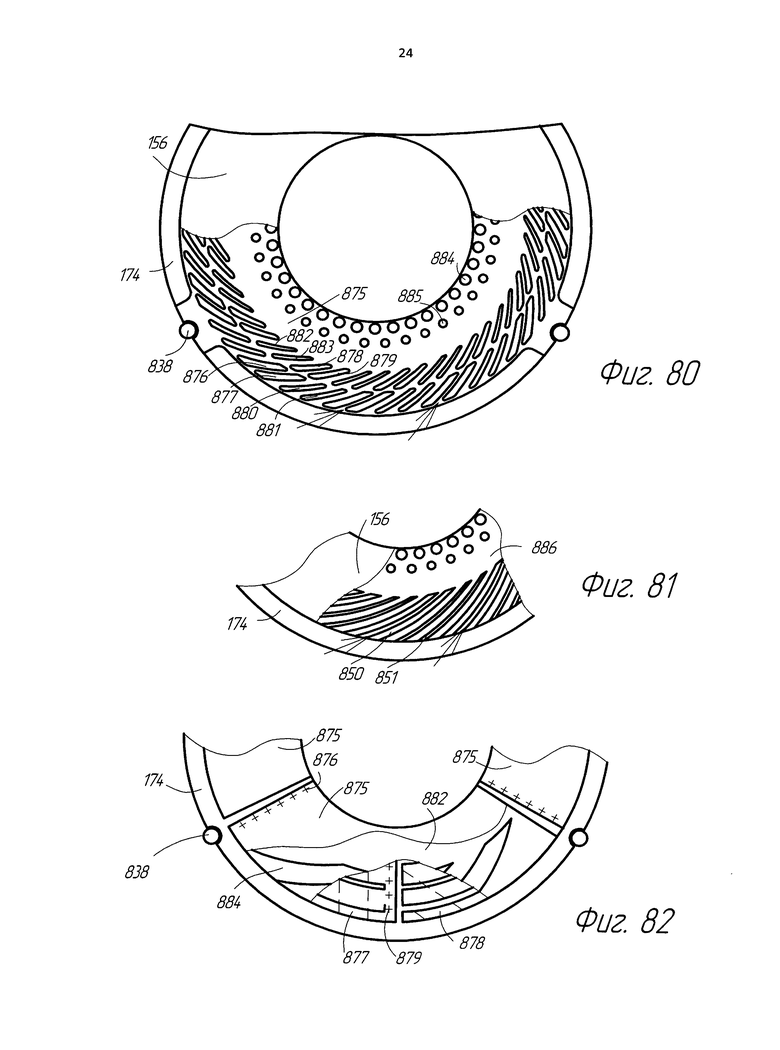

На фиг.80 показан вид в плане на осевой подшипник с другим вариантом упругого элемента.

На фиг.81 показан вид в плане на осевой подшипник с другим вариантом упругого элемента.

На фиг.82 и 83 показан вид в плане и сечение в радиальном направлении осевого подшипника с другим вариантом верхней ленты.

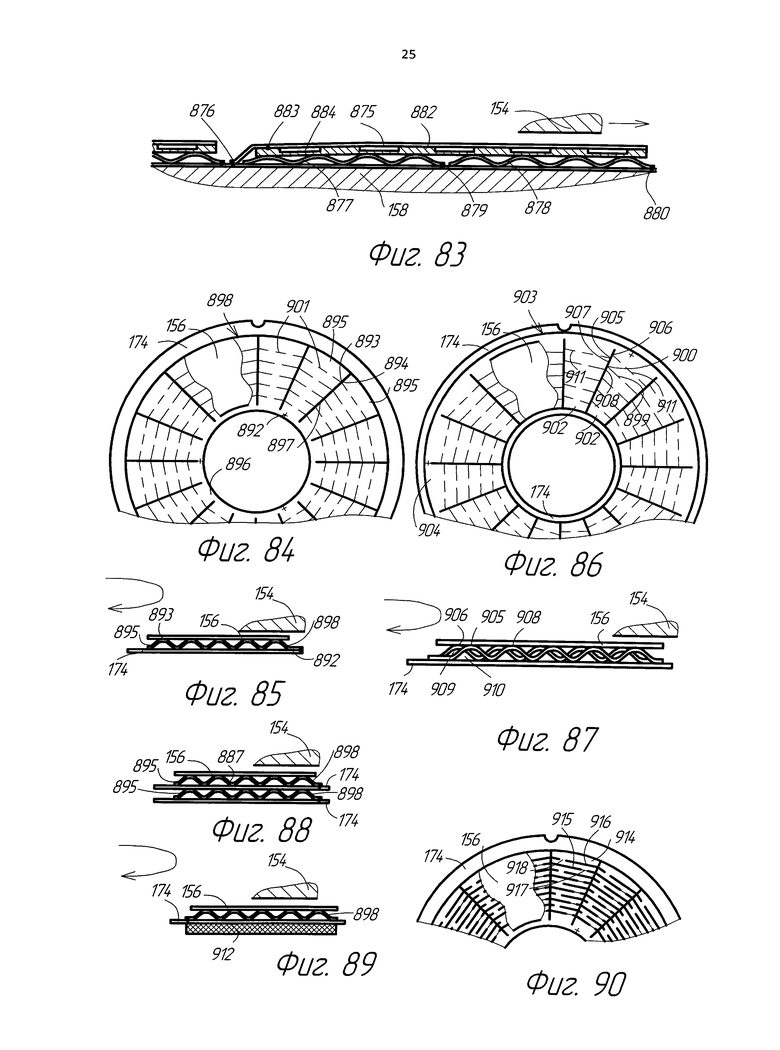

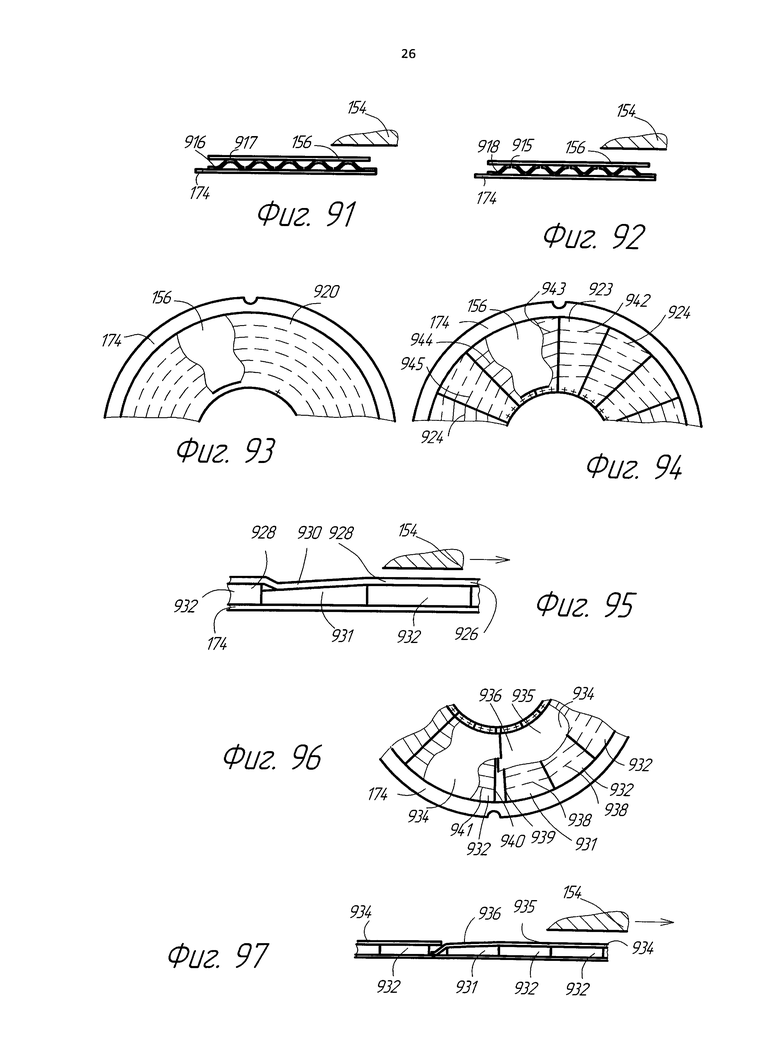

На фиг.84…97 показаны виды и сечения различных вариантов осевых подшипников - уплотнений.

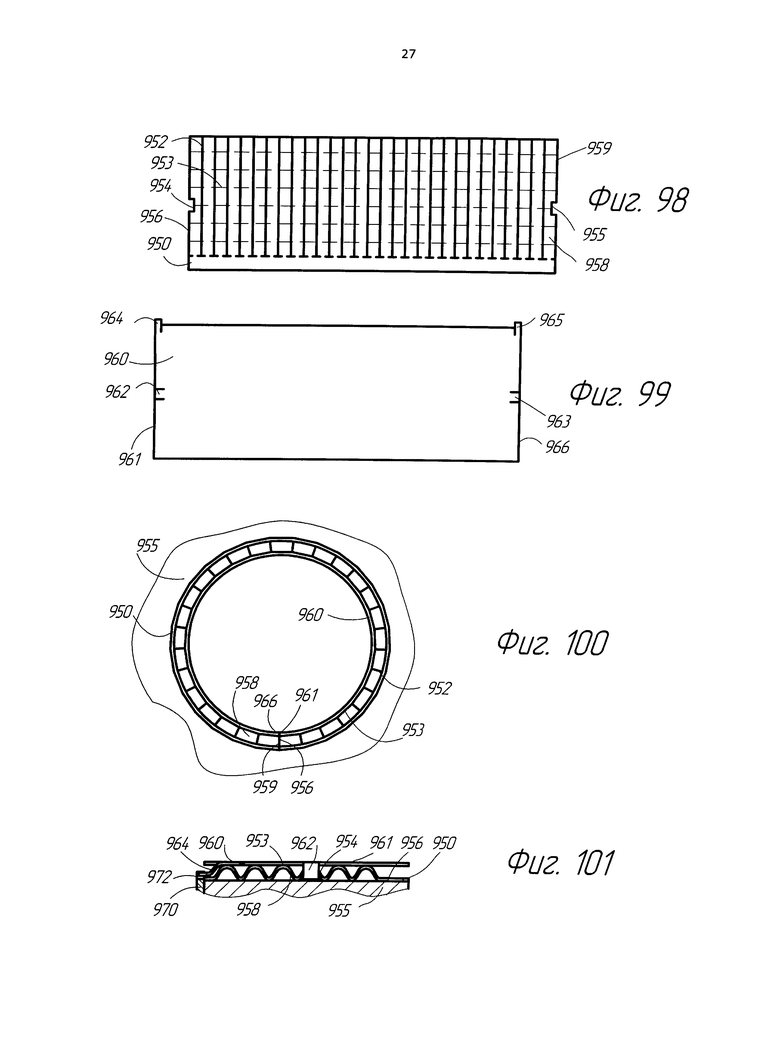

На фиг.98…101 показаны виды и сечения варианта радиального подшипника - уплотнения.

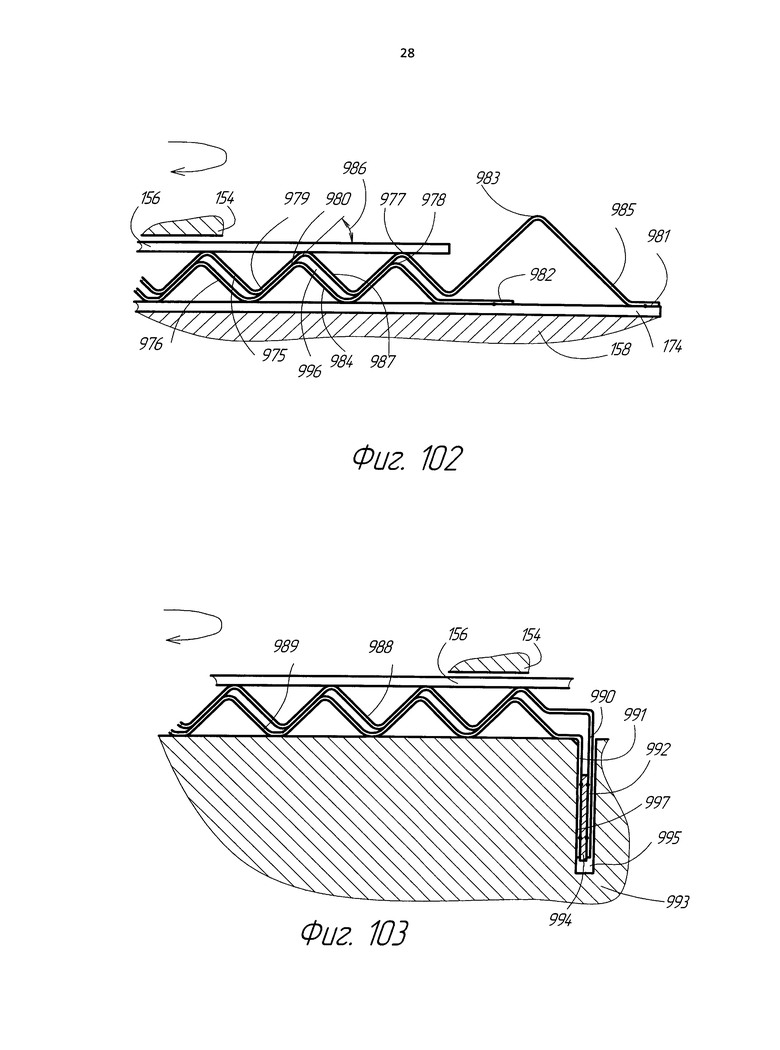

На фиг.102 и 103 показаны радиальные сечения различных вариантов осевых подшипников - уплотнений.

На фиг.104 показан вариант блок-схемы системы управления устройством электромагнитной разгрузки и устройством управления преднатягом осевого подшипника, показанного на фиг.4, аналогичный системе управления, показанной на фиг.58.

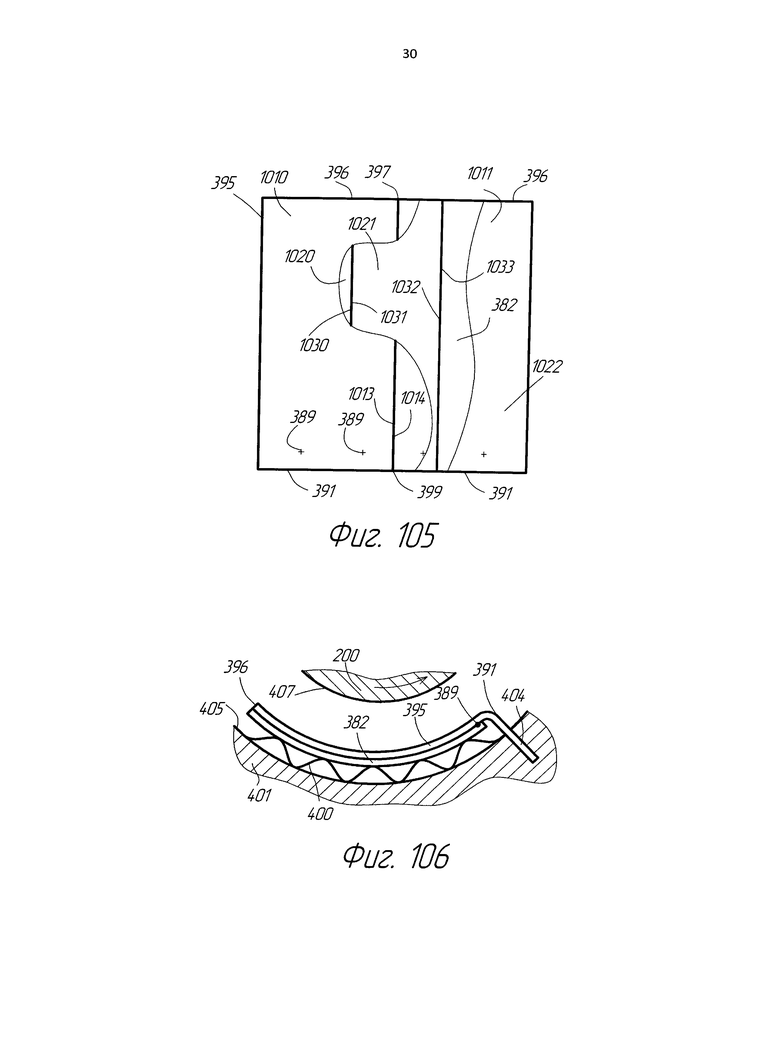

На фиг.105 и 106 показаны соответственно вид в плане на развертку рабочей части верхней ленты и поперечный разрез варианта радиального подшипника.

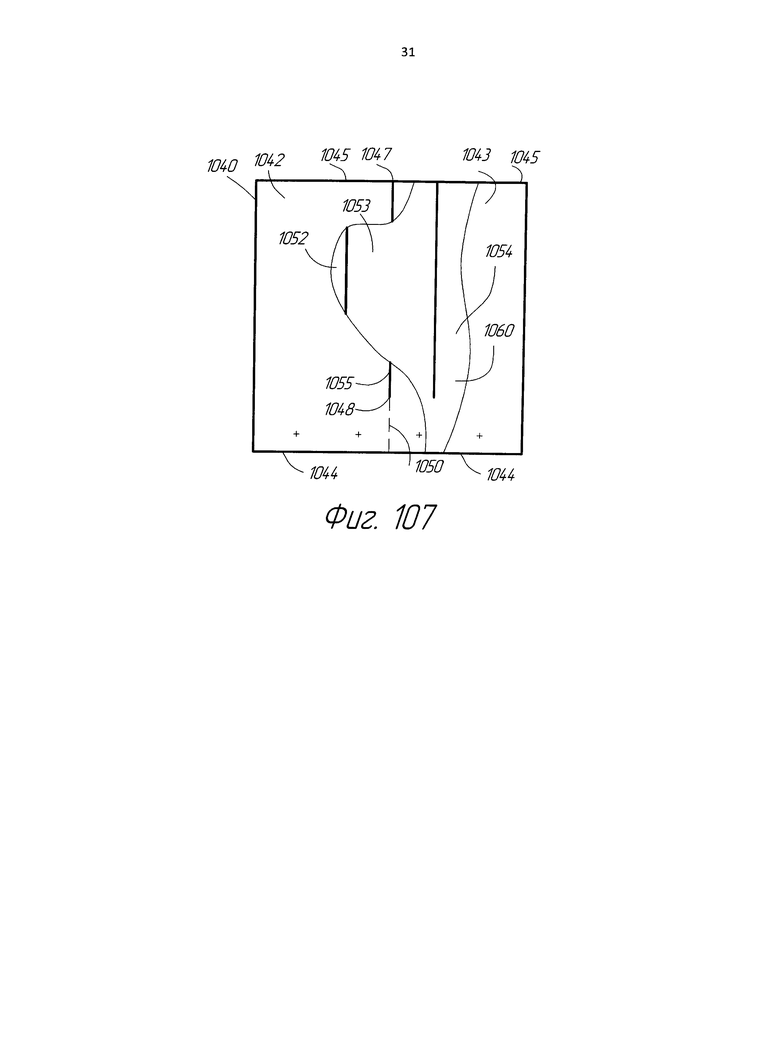

На фиг.107 вид в плане на развертку рабочей части варианта верхней ленты, показанной на фиг.105.

Варианты осуществления изобретения

На фиг.1 представлен поперечный разрез ленточного газодинамического подшипника, обеспечивающего вращение ротора относительно корпуса турбомашины. На фиг.4 представлен продольный разрез этого подшипника.

Цапфа 2 является частью вала, входящего в состав ротора, и телом вращения, в частности, цилиндрической формы и имеет наружную, ил опорную поверхность 27. Цапфа 2 имеет направление вращения вдоль окружности, образованной сечением поверхности 27 цапфы плоскостью, перпендикулярной оси поверхности 27 цапфы 2, в дальнейшем оси цапфы, т.е. оси ротора. Цапфа 2 ротора расположена в отверстии вкладыша 6, имеющего форму цилиндрической втулки, т.е. в пространстве, ограниченном внутренней цилиндрической поверхностью 11 вкладыша 6, обращенной к поверхности 27 цапфы. Вкладыш 6 воспринимает передаваемую от цапфы и воспринимаемую подшипником нагрузку, т.е. подшипниковую нагрузку.

Здесь и далее под внутренней поверхностью элемента радиального подшипника понимается поверхность, обращенная к оси этого подшипника, а под внутренней поверхностью элемента осевого подшипника понимается поверхность, обращенная к расположенной напротив рабочей поверхности упорного диска. Под наружной, т.е. внешней поверхностью этого элемента понимается поверхность, расположенная с противоположной стороны этого элемента. Например, поверхность 117 является наружной поверхностью вкладыша 6.

Ось поверхности 11 вкладыша 6, в дальнейшем ось вкладыша, совпадающая с осью радиального подшипника, расположена в направлении оси цапфы. Вкладыш 6 расположен между внутренней поверхностью 23 отверстия цилиндрической опорной втулки 96, воспринимающей подшипниковую нагрузку, и поверхностью 27 цапфы 2, т.е. между корпусным элементом - опорной втулкой 96 и цапфой 2. Ось опорной втулки 96 расположена в направлении оси цапфы 2. Вкладыш 6 содержит три упруго соединенные между собой равные части 118, 120 и 122. Подшипник может иметь три или более частей вкладыша, имеющих возможность смещаться относительно друг друга как в радиальном, так и в окружном т.е. вокруг оси ротора, направлении. Количество таких частей зависит от диаметра подшипника и может достигать пяти или, например, семи или несколько больше при очень большом диаметре подшипника, например, около 0,2 метра. Толщина вкладыша в радиальном направлении побирается обычно такой, что изгибная жесткость части вкладыша больше радиальной жесткости упругого элемента подшипника. Вкладыш 6 удерживается через промежуточные средства, описанные ниже, относительно втулки 96.

Показанные на фиг.1 цапфа 2 и вкладыш 6 имеют соответственно поверхности 27 и 11 цилиндрической формы. Однако возможны цапфы и вкладыша с другой формой поверхностей, например, конической. При этом другие элементы подшипника, расположенные пространстве между поверхностью 27 цапфы 2 и внутренней поверхностью 11 вкладыша 6, т.е. между цапфой 2 и вкладышем 6, будут иметь форму, соответствующую форме цапфы и вкладыша.

Между цапфой 2 и вкладышем 6 расположены в окружном направлении относительно друг друга три одинаковые верхние ленты 4, 7 и 9 имеющие одинаковое закрепление и расположение относительно цапфы 2,. Возможен вариант с различными верхними лентами, например, имеющими различную длину в окружном направлении. Обычно поверхность верхней ленты является гладкой. В свободном состоянии верхняя лента может быть, например, плоской или иметь цилиндрическую форму.

Количество верхних лент в подшипнике может быть одна и более. Максимальное количество верхних лент не превышает количество подобных лент в обычных ленточных подшипниках, где гофрированные ленты опираются на жесткий корпус подшипника и отсутствует вкладыш. Верхние ленты и другие ленточные элементы подшипника обычно изготавливаются из металла или металлического сплава, однако могут быть выполнены из полимерных материалов, материалов с использованием углеродных волокон или других подходящих материалов.

Представленные далее варианты конструкций ленточных элементов, включающих верхнюю ленту, гофрированные ленты и опорные ленты, расположенные между поверхностью 27 цапфы 2 и внутренней поверхностью 11 вкладыша 6, могут быть использованы также в обычных ленточных подшипниках, где гофрированные ленты опираются на жесткий корпус подшипника и отсутствует вкладыш, и расположены в этом случае между цапфой и корпусом подшипника.

Верхняя лента 4 имеет цилиндрическую форму с образующей, расположенной вдоль оси подшипника. Толщина используемых в подшипнике верхних лент составляет обычно от нескольких сотых до нескольких десятых миллиметра. Развертка ленты 4 имеет прямоугольную форму в плане. Два боковых края 357 и 359 ленты 4, показанные на фиг.4, расположены в окружном направлении. Задний край 43 ленты 4, показанный на фиг.5, расположен вдоль оси вкладыша 6, т.е. поперек направления вращения цапфы 2, т.е. поперек окружного направления, навстречу направлению вращения. Передний край 38 ленты 4 расположен вдоль оси вкладыша 6 напротив заднего края 43. Внутренняя поверхность ленты 4 обращена к поверхности 27 цапфы, т.е. к цапфе 2. Наружная, то есть внешняя поверхность ленты 4 обращена к внутренней поверхности 11 вкладыша 6, то есть к вкладышу 6.

При вращении цапфы 2 со скоростью, большей некоторой величины, в направлении от заднего края 43 к переднему краю 38 верхней ленты 4, между цапфой 2 и лентой 4 возникает газовый смазочный слой в форме сходящегося клина, имеющий большую толщину во входной зоне 3 и меньшую толщину в выходной зоне 5, расположенной по отношению к зоне 3 в направлении вращения цапфы. Смазочный слой передает подшипниковую нагрузку от вращающейся цапфы 2 к верхним лентам 4, 7 и 9. Смазочный слой является средством, не имеющим невращающихся механических деталей, передающим подшипниковую нагрузку от вращающейся цапфы 2 к верхним лентам 4, 7 и 9. При невращающейся цапфе 2 лента 4 контактирует с цапфой 2 ближе к выходной зоне 5.

Между верхней лентой 4 и частью 118 вкладыша 6 расположены упругодемпферные блоки, выполняющие роль упругого элемента в подшипнике и демпфирующие смещение цапфы в радиальном направлении. Упругодемпферные блоки расположены относительно друг друга в направлении оси вкладыша 6, т.е. поперек направления вращения цапфы 2. Кроме фиг.1, эти упругодемпферные блоки показаны на фиг.2, 3. 4, 5 и 13. Увеличенные части двух их этих блоков, обозначенные на фиг.1 окружностями I и II, показаны соответственно на фиг.2 и фиг.3. На фиг.4 представлен разрез подшипника, показанного на фиг.1, продольной плоскостью, проходящей через ось вкладыша 6. Один из упругодемпферных блоков содержит гофрированную ленту 20 и два фрикционных элемента: ленту 22 и опорную ленту 16.

Под фрикционными элементами здесь и далее понимаются элементы, испытывающие фрикционное, или сухое трение между собой и другими деталями подшипника - верхней лентой, корпусом и т.д. Более подробное пояснение будет понятно из дальнейшего описания.

Используемая в подшипнике гофрированная лента может быть изготовлена при помощи штамповки, или пластической деформации как из единого фрагмента пластины или ленты, так и из нескольких отдельных фрагментов ленты, соединенных, например, при помощи сварки. Гофрированная лента: обычно получается посредством деформирования плоской ленты. Толщина гофрированной ленты составляет обычно около одной десятой миллиметра. Поверхность гофрированной ленты может быть складчатой, или волнообразной, и, как правило, цилиндрической формы. Профиль поверхности гофрированной ленты в сечении, перпендикулярном образующей цилиндрической поверхности гофрированной ленты, или перпендикулярном направлению расположения складок, т.е. перпендикулярном направлению расположения гребней гофрированной ленты, может быть различным. Например, профиль может иметь зигзагообразную, в частности, синусоидальную форму, как показано на фиг.5, или форму из дуг окружностей, или состоять из прямых участков и дуг окружностей с образованием изломов между ними, как показано на фиг.9, или иметь другую складчатую форму.

Возможен вариант использования вместо гофрированной ленты другого варианта волнообразного элемента. Используемый термин волнообразный элемент является более общим и включает в себя понятие гофрированной ленты. Кроме ленты или листа, волнообразный элемент может быть изготовлен, например, без пластической деформации, например, при помощи электроэрозионной резки проволокой из сплошной металлической заготовки. При этом профиль такого варианта волнообразного элемента может быть подобен профилю гофрированной ленты. Волнообразный элемент может быть изготовлен из металла, пластмассы или другого подходящего упругого материала.

Гофрированная лента 20 расположена между верхней лентой 4 и лентой 22 и контактирует с наружной поверхностью ленты 4. Другой упругодемпферный блок включает гофрированную ленту 40, контактирующую с лентой 4, и два фрикционных элемента: опорную ленту 16, расположенную между лентой 40 и вкладышем 6, и промежуточную ленту 42, расположенную между лентой 40 и лентой 16. Высота волн ленты 40 меньше, чем соответствующая высота а волн ленты 20, показанная на фиг.5, в направлении, нормальном к поверхности 27 цапфы 2. Как показано на фиг.2 и 3, лента 40 закреплена вдоль ее гребней с первого края 39 на ленте 16 через узкую ленту 44. Лента 42 закреплена на ленте 40 по второму краю 45, противоположному первому краю 39. Все расположенные между лентой 4 и вкладышем 6 упругодемпферные блоки имеют общий фрикционный элемент - опорную ленту 16.

Для варианта подшипника, показанного на фиг.1, число этих блоков, расположенных поперек окружного направления между верхней лентой 4 и вкладышем 6, равно девяти. Возможны варианты, где в этом направлении расположено от одного до нескольких десятков упругодемпферных блоков. В окружном направлении между верхней лентой 4 и вкладышем 6 расположен один упругодемпферный блок. Возможен вариант, где в этом направлении расположено несколько упругодемпферный блоков.

На фиг.5 показана повернутая часть подшипника, представленного на фиг.1, с упругодемпферным блоком, содержащим гофрированную ленту 20 и пару фрикционных элементов - опорную ленту 16 и промежуточную ленту 22. Лента 20 имеет семь выступающих в сторону цапфы 1 частей, в том числе вершин волн, т.е. гребней 371, 372, 273, 374, 375 и др,, контактирующих с лентой 4, Кроме округлой формы, выступающие части гофрированной ленты могут иметь,, практически плоскую часть 331, как это показано на фиг.9. Лента 20 закреплена по первому краю 19 на ленте 16 вдоль гребней ленты 20 любым возможным способом, например, точечной сваркой, через узкую ленту 18, равную по толщине ленте 22. Равенство толщины ленты 20 и ленты 18 упрощает крепление ленты 20. Лента 22 закреплена на ленте 20 по второму краю 17 ленты 20, противоположному первому краю 19 ленты 20.

Лента 20 имеет восемь выступающих в сторону вкладыша 6, ленты 22 и ленты 16 частей, контактирующих с лентой 22, включая выступающие части, расположенные у краев 17 и 19 гофрированной ленты 20, и шесть вершин волн: 367, 369 и др. Лента 22 прилегает к ленте 16. Возможен вариант, где между лентами 20 и 22, а также между лентами 22 и 16 расположены гладкие ленты, незакрепленные относительно элементов упругодемпферного блока, например, имеющие для повышения демпфирования коэффициент трения с лентами 20 и 22 больше, чем коэффициент трения непосредственно между лентами 20 и 22. В обоих вариантах ленты 22 и 16 расположены напротив выступающих в сторону этих лент частей гофрированной ленты 20, в том числе выступающей части 369, и нагрузка на подшипник, передающаяся от верхней лены 4 на вкладыш 6, передается через участки лент 22 и 16, расположенные напротив этих выступающих частей. Например, от выступающей части 369 эта нагрузка передается через участок лент 22 и 16, ограниченный в окружном направлении точками 351 и 361. Описанный здесь признак взаимного расположения выступающих частей гофрированной ленты и фрикционных элементов относится к остальным вариантам упругодемпферных блоков, представленных ниже.

Лента 16 имеет одну прилегающую к ней выступающую часть 19 ленты 20. Лента 22 и лента 16 расположены с одной стороны от гофрированной ленты 20. Расстояние между линиями крепления к ленте 20 ленты 22 и ленты 16, т.е. длина гофрированной ленты 20 между линиями крепления к ленте 20 ленты 22 и ленты 16, составляет семь волн. Имеется восемь линий прилегания между фрикционными элементами напротив выступающих частей ленты 20.

Количество волн в волнообразном элементе может быть от одной до нескольких десятков или несколько больше при очень большом диаметре подшипника, например, 0,2 метра. Количество выступающих у гофрированной ленты частей в сторону фрикционных элементов может составлять две или более.

Верхние ленты 4, 7 и 9 расположены соответственно между частями 118, 120 и 122 вкладыша 6 и цапфой 2. Части 118, 120 и 122 вкладыша 6 расположены в окружном направлении. Между лентами 7 и 9 и соответственно частями 120 и 122 вкладыша 6 расположены упругодемпферные блоки, подобные блокам, расположенным между верхней лентой 4 и частью 118 вкладыша 6.

Показанный на фиг.1 подшипник может иметь на одной части вкладыша 6 несколько упругодемпферных блоков, расположенных в окружном направлении.

Одна из волн гофрированной ленты 20, показанная на фиг.5, имеет выступающую часть, или выпуклость, с краями 369 и 367, являющимися также выступающими частями гофрированной ленты 20, обращенными к ленте 22, т.е. к вкладышу 6, и вершину 373, являющейся выступающей частью, обращенную к расположенной с другой стороны волнообразного элемента ленте 4, т.е. к цапфе 1. Выступающими частями гофрированной ленты 20, обращенными к ленте 22, являются также края 17 и 19. Выпуклость гофрированной ленты содержит две наклонные к верхней ленте 4 поверхности, соединяющие соответственно выступающие части 367 и 373, 369 и 363. Другая волна ленты 20 имеет профиль с краями 373 и 374, обращенными к ленте 4, и вершину 369, обращенную к расположенной с другой стороны ленте 22.

При действии нагрузки со стороны на цапфы на верхнюю ленту 4 эта подшипниковая нагрузка передается сначала от ленты 4 на гофрированную ленту 20 через выступающие части 371, 372 и другие, обращенные к цапфе 1. От ленты 20 эта нагрузка передается через выступающие части 17, 367, 369, 19 и другие, обращенные к вкладышу 6, на ленту 22, далее на ленту 16 и вкладыш 6. В результате деформации ленты 20 происходит скольжение ее выступающих частей 367, 369 и 19 по ленте 22, поскольку конец 17 ленты 20 закреплен на ленте 22. Работа трения между лентой 20 и лентой 22 в результате этого скольжения равна работе трения гофрированной ленты 20 по опорной ленте или корпусу подшипника в обычной конструкции закрепления гофрированной ленты, зафиксированной с одного края соответственно на опорной ленте или корпусе подшипника. В результате деформации ленты 20 происходит также скольжение ленты 22 по опорной ленте 16 за счет смещения края 17 ленты 20, закрепленного на ленте 22, относительно края 19 ленты 20, закрепленного на ленте 16, т.е. относительное смещение ленты 20 и ленты 22, а также ленты 22 и ленты 16, и совершается дополнительная работа трения. Поэтому работа трения в показанном на фиг.5 упругодемпферном блоке, и, следовательно, демпфирующая способность - больше, чем при обычной конструкции закрепления гофрированной ленты.

Фрикционными элементами упругодемпферного блока могут быть различные элементы подшипника, имеющие различное расположение по отношению к гофрированной ленте. Упругодемпферный блок может содержать два или несколько фрикционных элементов. Максимальное количество фрикционных элементов может зависеть, в частности, от числа волн в гофрированной ленте, отношения высоты и длины волн и от коэффициента трения между трущимися элементами в упругодемпферном блоке, и ограничено тем, что слишком большие силы трения могут заблокировать относительное скольжение фрикционных элементов. На фиг.6…12 показаны поперечные сечения различных вариантов упругодемпферного блока, отличающиеся от варианта, показанного на фиг.5, количеством волн в гофрированной ленте, видом фрикционных элементов, их количеством, относительным расположением и местом закрепления на гофрированной ленте. Еще один вариант упругодемпферного блока, отличающийся от варианта, показанного на фиг.5 тем, что вместо гофрированной ленты в блоке использован волнообразный элемент, полученный из толстостенного кольца электроэрозионной резкой, показан на фиг.47. Его описание приведено ниже. В вариантах, показанных фиг.5…12, нагрузка на подшипник, т.е. подшипниковая нагрузка, предается от цапфы через упругодемпферные блоки на вкладыш 6 подшипника, выполняющего при этом функцию корпуса.

Упругодемпферные блоки могут использоваться в обычном ленточном подшипнике, где гофрированные ленты опираются на жесткий корпус подшипника и отсутствует вкладыш. Максимальное количество волн в гофрированной ленте упругодемпферного блока может находиться приблизительно в таком же диапазоне, как для гофрированных лент с обычным закреплением в известных ленточных подшипниках, то есть обычно не превышает несколько десятков и зависит от диаметра подшипника.

Показанный на фиг.6 упругодемпферный блок включает гофрированную ленту 48 и два фрикционных элемента вкладыш 6 и промежуточную ленту 50, расположенную между лентой 48 и вкладышем 6. Имеется четыре линии прилегания между фрикционными элементами напротив выступающих частей 51, 53, 55 и 54 ленты 48. Лента 50 имеет четыре прилегающих к ней выступающих части гофрированной ленты 50. Вкладыш 6 имеет одну прилегающую к нему выступающую часть 51 ленты 50. Лента 48 закреплена на вкладыше 6, например, точечной сваркой, по первому краю 52 ступенчатой формы в направлении, параллельном гребням волн ленты 48. Лента 50 закреплена на ленте 48 по второму краю 54, противоположном первому краю 52. Лента 50 и вкладыш 6 расположены с одной стороны от ленты 48.

На фиг.7 показан другой вариант упругодемпферного блока. Упругодемпферный блок содержит гофрированную ленту 300 и два фрикционных элемента: верхнюю ленту 4 и промежуточную ленту 302, расположенную в радиальном направлении между лентой 4 и лентой 300. Лента 300 закреплена на верхней ленте 4 по первому краю 306 через узкую ленту 308. Лента 302 закреплена на ленте 300 по второму краю 310, противоположному первому краю 306 ленты 300. Подшипниковая нагрузка передается к вкладышу 6 через гофрированную ленту 300 и фрикционные элементы.

На фиг.8 показан другой вариант упругодемпферной блока. Блок включает гофрированную ленту 320, имеющую только одну волну, и два фрикционных элемента: опорную ленту 16 и ленту 326, расположенную между лентой 16 и лентой 320. Имеется две точки прилегания между лентой 16 и лентой 326 напротив двух выступающих частей ленты 360. Лента 320 закреплена на опорной ленте 16 по краю 322. Лента 326 закреплена на ленте 320 по второму краю, противоположному краю 322.

На фиг.9 показан другой вариант упругодемпферной блока. Блок включает гофрированную ленту 330 и два фрикционных элемента: ленту 336 вместе с опорной лентой 16, и ленту 338. Лента 336 вместе с опорной лентой 16 объединены в один фрикционный элемент, поскольку все части этого элемента не смещаются относительно друг друга в направлении, поперечном к складкам, т.е. гребням, гофрированной ленты 330, при ее деформации. Лента 330 отличается - от гофрированной ленты, показанной на фиг.4, формой волн, т.е. складок, и закреплена на опорной ленте 16 совместно с лентой 336 по первому краю 332. Лента 330 закреплена на ленте 338 по второму краю 334, противоположному первому краю 332, Ленте 338 расположена между лентами 336 и 16. Лента 330 имеет три части, выступающие в сторону ленты 16, включая части, расположенные у краев 332 и 334. Дополнительная работа трения при деформации гофрированной ленты 330 совершается за счет сдвига ленты 338 вместе с краем 334 ленты 330 вправо относительно лент 336 и 16.

На фиг.10 показан другой вариант упругодемпферного блока. Блок включает гофрированную ленту 348, имеющую одну волну и два фрикционных элемента: гладкие крайние части 344 и 346 ленты 348. Часть 344 расположена между гофрированной частью ленты 348 и вкладышем 6, а часть 346 расположена между гофрированной частью ленты 348 и частью 344. В этом варианте фрикционные элементы являются продолжением гофрированной ленты 348 и дополнительно крепить их не требуется. Количество волн в подобном блоке может быть таким же, как в обычной гофрированной ленте.

На фиг.11 показан другой вариант упругодемпферного блока. Блок включает гофрированную ленту 350 и два фрикционных элемента: ленту 356 и ленту 358, расположенных между лентой 350 и вкладышем 6. Лента 356 и лента 358 расположены каждая напротив двух выступающих частей ленты 350 и имеют по две линии прилегания к вкладышу 6 напротив этих выступающих частей соответственно. В отличие от предыдущих вариантов упругодемпферного блока, в этом варианте фрикционные элементы не перекрываются друг с другом и не имеют линий прилегания друг к другу. Лента 358 закреплена на опорной ленте 350 по первому краю 354. Лента 356 закреплена на ленте 350 по второму краю, противоположному первому краю 354. В результате деформации гофрированной ленты 350 происходит скольжение ее выступов по лентам 356 и 358. Эта работа трения меньше, чем работа трения при обычном варианте закрепления гофрированной ленты 350 и скольжении этой ленты, закрепленной на вкладыше 6 с одного края, по вкладышу 6, при условии равенства соответствующих коэффициентов трения. Дополнительная работа трения для варианта, показанного на фиг.11, совершается за счет скольжения обеих или одной из лент 356 и 358, относительно вкладыша 6. Суммарная работа трения лент 356 и 358 по ленте 350 и вкладышу 6 может быть как больше, при постоянном коэффициенте трения, так и меньше, при разных коэффициентах трения, работы трения с указанным выше обычным вариантом закрепления ленты 350, указанным выше. Это зависит также, в частности, от количества выступающих частей напротив каждого фрикционного элемента. При скольжении только одной ленты, например, ленты 358 по вкладышу 6 лента 356 и вкладыш 6 представляются одним фрикционным элементом. В этом случае рассмотренная выше суммарная работа трения совершается между элементами упругодемпферного блока. В случае скольжения обеих лент 356 и 358 по по вкладышу 6 суммарная работа совершается между элементом упругодемпферного блока и прилегающим к нему с одной стороны элементом, т.е. вкладышем 6.

На фиг.12 показан другой вариант и более сложная конструкция упругодемпферного блока. Блок включает гофрированную ленту 360, первый фрикционный элемент - ленту 362, второй фрикционный элемент - скрепленные ленты 364 и 366 и третий фрикционный элемент - опорную ленту 16. Лента 360 содержит шесть частей, выступающих в сторону фрикционных элементов. Все три фрикционных элемента расположены с одной стороны от гофрированной ленты. Ленты 364 и 366 расположены как между лентой 362 и лентой 16, так и между гофрированной лентой 350 и лентой 16. Лента 362 расположена между лентой 350 и скрепленными лентами 364 и 366.

Гофрированная лента 360 содержит три выступающих части, прилегающие к первому фрикционному элементу, две выступающих части, прилегающие ко второму фрикционному и одну выступающую часть, прилегающую к ленте 16. Первый фрикционный элемент имеет три прилегающих к нему выступающих части гофрированной ленты 360. Второй фрикционный элемент имеет две прилегающих к нему выступающих части гофрированной ленты 360. Третий фрикционный элемент имеет одну прилегающую к нему выступающую часть гофрированной ленты 360. Расстояние между линиями крепления к ленте 360 первого и второго фрикционных элементов составляет три волны. Расстояние между линиями крепления к ленте 360 первого и третьего фрикционных элементов составляет одну волну. Расстояние между линиями крепления к ленте 360 второго и третьего фрикционных элементов составляет четыре волны. Блок содержит две пары прилегающих друг к другу фрикционных элементов: первый и второй фрикционный элемент, и первый и третий фрикционный элемент. Количество линий прилегания между первым и вторым фрикционным элементом напротив выступающих частей ленты 360 составляет три. Количество линий прилегания между вторым и третьим фрикционным элементом напротив выступающих частей ленты 360 составляет пять.

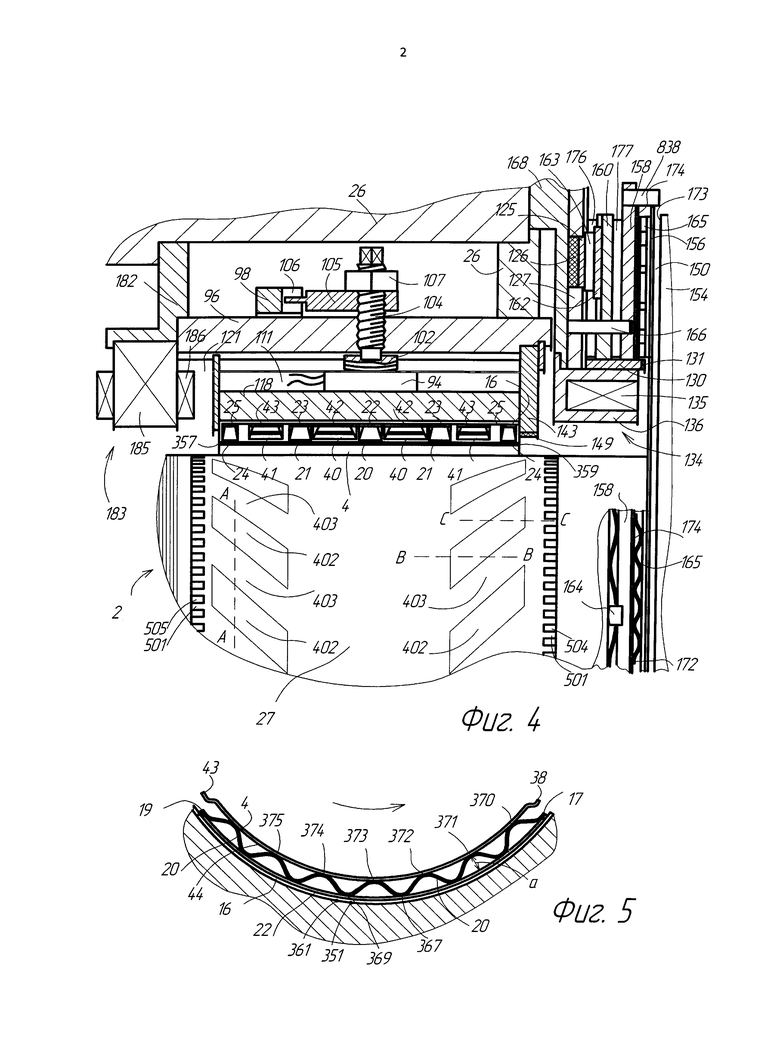

Для варианта с равными или приблизительно равными коэффициентами трения во всех контактах между элементами упругодемпферного блока, где происходит скольжение при деформации этого блока, для достижения технического результата по увеличению демпфирования по сравнению с обычным вариантом, где гофрированная лента закреплена с одной стороны с корпусом подшипника или с опорной лентой, этот блок должен удовлетворять следующему неравенству:

где L0 - количество выступающих в сторону фрикционных элементов сторону частей гофрированной ленты, L1 - количество фрикционных элементов. L2 - количество пар контактирующих между собой фрикционных элементов, i - номер фрикционного элемента, к которому прилегает Ni частей гофрированной ленты, Mj - количество волн между местами крепления каждого из фрикционных элементов j-й пары к гофрированной ленте, Kj - количество линий прилегания друг к другу каждой j-й пары фрикционных элементов напротив выступающих в сторону фрикционных элементов частей гофрированной ленты.

Упругодемпферные блоки, показанные на фиг.5…12, расположены по отношению к верхней ленте 4 в радиальном направлении, т.е. в направлении, нормальном к поверхности 27 цапфы.

Упругодемпферные блоки, подобные показанным на фиг.5…12, могут быть использованы также в качестве частей упругого элемента для обычных радиальных ленточных подшипников имеющих вместо вкладыша 6 жесткий корпус, и осевых ленточных подшипников, и располагаться там в качестве упругого элемента, между верхней лентой и корпусом.

Как показано на фиг.4 и фиг.13, где представлен вид в плане на ленту 16 с расположенными на ней ленточными элементами радиального подшипника, в направлении оси подшипника, то есть в направлении расположенных на ленте 16 гребней гофрированных лент, располагается еще четыре упругодемпферных блока с гофрированными лентами 21 и 24, имеющими одинаковый с лентой 20 профиль, но более узкими, и два блока с гофрированными лентами 41, имеющими одинаковый с лентой 40 профиль, но более узкими. Поскольку профили лент 20, 21 и 24 одинаковы, волны этих лент, расположенные вдоль направления гребней, имеют равную высоту. Волны лент 40 и 41,, расположенные вдоль направления гребней, также имеют равную высоту. Имеющие большую высоту волн ленты 20, 21 и 24 чередуются с лентами 40 и 41, имеющими меньшую высоту волн, в направлении вдоль гребней этих лент. Расположенные между опорной лентой 16 и верхней лентой 4 гофрированные ленты образуют упругий элемент.

Ширина более высоких гофрированных лент 20, 21 и 24 меньше, чем ширина более низких гофрированных лент 40 и 41. Поэтому жесткость лент 20, 21 и 24 в радиальном направлении меньше, чем жесткость ленты 40 и 41. Возможен вариант, где для уменьшения жесткости гофрированных лент с большей высотой последние имеют длину волны больше, чем длина волны гофрированных лент с меньшей высотой.