Изобретение относится к области бурения, текущего и капитального ремонта нефтяных и газовых скважин, а именно используется для повторного входа технологического инструмента в дополнительные стволы многоствольной скважины (МСС) в процессе ее эксплуатации или капитального ремонта.

Известно устройство для забуривания дополнительного ствола, предназначенное для бурения многоствольных скважин (пат. RU №2006561, МПК 5 Е21В 7/08, опубл. 30.01.1994 в бюл. №2), включающее корпус, состоящий из верхней и нижней частей, и отклоняющий клин. Узел закрепления устройства в скважине, установленный под отклоняющим клином между частями корпуса, узел герметизации с механизмом фиксации и узел спуска устройства в скважину. При этом механизм фиксации узла герметизации выполнен в виде разрезной втулки с выступом, связанной с нижней частью корпуса, и связанного с верхней его частью патрубка с буртиком и прорезью в стенке, причем нижняя часть корпуса имеет фиксатор, расположенный в прорези патрубка, узел спуска выполнен в виде связанного в исходном положении срезными штифтами с клином кожуха с косыми вырезами и карманами, а клин имеет пальцы для размещения в последних.

Недостатками данного устройства являются:

- отсутствие механизма для определения местоположения окон в обсадной колонне и точной установки устройства напротив окон для повторного входа в дополнительный ствол, что обуславливает необходимость многократного спуска колонны бурильных труб и геофизических приборов для точной, ориентированной установки клина-отклонителя и его закрепления в скважине напротив окна к стенке обсадной колонны для повторного входа в дополнительный ствол МСС, а часто к невозможности повторного входа в дополнительный ствол, что приводит к большим материальным и временным затратам в процессе ее бурения, текущего или капитального ремонта;

- отсутствие конструктивных элементов фиксации без упора на забой и элементов индивидуальной ориентации относительно уже пробуренного дополнительного ствола, что приводит к невозможности закрепления клина-отклонителя в скважине без перекрытия основного ствола и создания упора для его установки, например пакера, упорной пробки или цементного моста и т.п., которые необходимо разбуривать после извлечения клина-отклонителя для открытия прохода в основной ствол, и, как следствие, к большим трудностям с повторной установкой извлекаемого клина-отклонителя точно напротив окна для повторного входа в нужный дополнительный ствол МСС, так как малейшие погрешности с ориентированием по азимуту и привязке по глубине приводят к перекрытию проходного сечения окна и невозможности прохождения технологического инструмента в дополнительный ствол МСС, так как диаметр этого инструмента равен диаметру дополнительного ствола;

- большое количество спуско-подъемных операций (СПО) для ориентирования и установки устройства, затем захвата и извлечения его из скважины, разбуривания опорного моста для прохода в основной ствол скважины, что ведет к увеличению сроков и стоимости в процессе бурения и обслуживания МСС в период ее эксплуатации или капитального ремонта.

Известно устройство для многозабойного вскрытия продуктивных пластов одной скважиной (пат.RU №2197593, МПК Е21В 7/08, опубл. 27.01.2003 в бюл. №3), включающее корпус, жестко связанный с патрубком, оснащенным посадочным местом под извлекаемый клин и имеющий паз под шпонку, взаимодействующую с пазом патрубка, и переводник. Корпус выполнен в виде продольно-гофрированной трубы, заглушенной с нижней стороны, и установленным с другой стороны переводником, соединяющим его с патрубком и снабженным втулкой из легкоразбуриваемого материала для соединения с технологической колонной, а посадочное место патрубка выполнено в виде наклонной поверхности, переходящей в продольный паз под шпонку, установленную в посадочной втулке ориентирующего фиксатора, одна из поверхностей которой соответствует посадочной наклонной поверхности патрубка корпуса, а другая снабжена зубчатой поверхностью, взаимодействующей с зубчатой поверхностью опорной втулки, жестко закрепленной на валу ориентирующего фиксатора, причем посадочная втулка выполнена с возможностью поворота на валу фиксатора и фиксацией в зубчатом соединении с опорной втулкой посредством зажимной втулки, имеющей резьбовое соединение с валом ориентирующего фиксатора, а извлекаемый клин выполнен с возможностью регулирования глубины установки в скважине посредством сменного удлинителя, размещенного между фиксатором и извлекаемым клином.

Недостатками данного устройства являются:

- корпус устройства выполнен в виде продольно-гофрированной трубы, который для закрепления в скважине выправляется давлением жидкости и в дальнейшем не извлекается, перекрывая основной ствол скважины;

- корпус устройства спускается, ориентируется и устанавливается в скважине отдельно, ориентацию отклоняющей плоскости извлекаемого клина относительно шпонки корпуса производят на мостках буровой, что повышает сложность работ, увеличивает количество СПО и, соответственно, время и стоимость бурения, текущего и капитального ремонта МСС;

- необходимость разбуривания втулки из легкоразбуриваемого материала, установленной в переводнике, который установлен в верхней части корпуса, и заглушки в виде башмака, установленной с нижней стороны корпуса для прохода в основной ствол скважины специальным инструментом, что связано с большими трудностями, а это увеличивает время и стоимость бурения дополнительных стволов и обслуживания МСС в процессе ее эксплуатации или капитального ремонта;

- сложность конструкции устройства и, как следствие, высокие материальные затраты на его изготовление;

- для извлечения клина-отклонителя из скважины необходим спуск специального съемника, колокола или овершота и т.п. инструмента, что еще больше увеличивает количество СПО при строительстве и капитальном ремонте МСС с применением данного устройства, что ведет к увеличению сроков и стоимости обслуживания МСС в процессе ее эксплуатации или капитального ремонта.

Известен гидравлический отклонитель (пат.RU №2311522, МПК Е21В 7/08, опубл. 27.11.2007 в бюл. №33), содержащий клин-отклонитель с наклонной рабочей поверхностью, выполненной в виде желоба, узел опоры, включающий цилиндрический полый корпус с окнами для плашек, расположенный в упомянутом полом корпусе распорный элемент с наклонными поверхностями, на которых с возможностью перемещения размещены плашки, имеющие на лицевой поверхности зубья, а с тыльной стороны - паз, соответствующий Т-образному выступу на наклонной поверхности распорного элемента, гидравлическую камеру и гибкий шланг высокого давления для подачи жидкости в гидравлическую камеру, снабженный размещенными между клином-отклонителем и цилиндрическим полым корпусом узла опоры переходником и пакерами, при этом распорный элемент имеет направляющую часть, выполненную внизу в виде поршня и переходящую в распорную часть, выполненную в виде правильной трехгранной усеченной суженной книзу пирамиды, ребра которой образованы наклонной поверхностью и имеют выступы под плашки, зубья которых выполнены с наклоном вниз, а плашки радиально размещены в окнах, выполненных в нижней части цилиндрического полого корпуса узла опоры под углом 120° относительно друг друга, при этом в верхней части корпуса узла опоры выполнены кольцевая расточка и упор, образующие с цилиндрической поверхностью направляющей части распорного элемента гидравлическую камеру, которая связана с гибким шлангом посредством выполненных соответственно в переходнике и в направляющей части распорного элемента полостей, последняя из которых связана с гидравлической камерой через распределитель, выполненный в направляющей части в виде трех сквозных под углом 120° относительно друг друга отверстий, а корпус узла опоры установлен с возможностью перемещения вдоль направляющей части распорного элемента с одновременным изменением объема гидравлической камеры, на торце цилиндрического полого корпуса узла опоры надета заглушка, закрепленная резьбовым соединением с распорной частью распорного элемента, между внутренней поверхностью полого цилиндрического корпуса узла опоры и внешней поверхностью распорного элемента установлены уплотнители.

Недостатками данного устройства являются:

- отсутствие механизма для определения местоположения окон в обсадной колонне и точной установки устройства напротив окон для повторного входа в дополнительный ствол;

- узкая область применения, связанная с отсутствием узла отклонения и прижатия клина-отклонителя к стенке эксплуатационной колонны, клин свободно вращается на поперечной оси, что ограничивает диапазон ориентирования клина-отклонителя по азимуту основного ствола скважины в пределах ±45° от нижней его стенки в наклонно направленных и горизонтальных скважинах. Это, в свою очередь, ведет к усложнению профиля дополнительного ствола, увеличивая его длину, тем самым увеличивая время и стоимость проведения технологических операций в процессе бурения, текущего и капитального ремонта МСС;

- возможность несрабатывания узла закрепления отклонителя в скважине, так как усилия, создаваемого на его корпус жидкостью, проходящей через распределитель, может быть недостаточно для перемещения корпуса вверх относительно направляюще-распорного элемента, поэтому для его установки необходимо создание упора в основном стволе, например пакера, упорной пробки или цементного моста, которые необходимо разбуривать после извлечения клина-отклонителя из основного ствола, что ведет к загрязнению скважины и снижению ее добывных возможностей;

- отсутствие узла фиксации плашек в рабочем положении, что снижает надежность закрепления клина-отклонителя в скважине, так как при работе фрез и бурении дополнительного ствола или при проведении ремонтных работ возникают вибрации в теле клина, и сцепление плашек со стенкой эксплуатационной колонны может ослабнуть, что приведет к аварийной ситуации - провороту или сползанию клина-отклонителя и потере окна;

- возможность раскрепления отклонителя в связи со снижением давления в рабочей камере после отсоединения гибкого шланга высокого давления и отсутствие фиксаторов, удерживающих плашки в рабочем положении, что может привести к их раскреплению;

- сложность конструкции и, как следствие, высокие материальные затраты на изготовление устройства;

- большое количество СПО для захвата и извлечения устройства из скважины при помощи специального съемника, колокола или овершота и т.п.инструмента, разбуривания опорного моста для прохода в основной ствол скважины, что ведет к увеличению сроков и стоимости бурения и обслуживания МСС в период ее эксплуатации или капитального ремонта.

Известен способ строительства многоствольной скважины (пат. RU №2269632, МПК Е21В 7/08, опубл. 10.02.2006 в бюл. №4), включающий устройство для строительства МСС, содержащее жестко фиксированную в обсадной колонне полую вставку, включающую технологический корпус со сквозными отверстиями и втулкой, причем сверху втулка снабжена скошенной торцевой поверхностью, выполнена с возможностью вставки в технологический корпус, соединена с ним посредством срезных элементов для перекрытия сквозных отверстий полой вставки, которые во время спуска обсадной колонны расположены в требуемом интервале вскрытия напротив продуктивного пласта, при этом на внутренней поверхности технологического корпуса выполнен технологический паз, в котором расположен подвижный упор, в свою очередь жестко соединенный с втулкой, а технологический паз посредством подвижного упора выполнен с возможностью ограничения осевого перемещения втулки вниз.

Недостатками данного устройства являются:

- возможность применения только во вновь строящихся скважинах, так как обсадную колонну перед спуском в скважину необходимо оснащать жестко фиксированной полой вставкой, содержащей технологический корпус со сквозными отверстиями и втулкой;

- невозможность управления отклонителем при его посадке на скошенную поверхность втулки, так как он свободно вращается относительно колонны труб, и в отклонителе отсутствует устройство для промывки забоя скважины, поэтому различные загрязнения, которые всегда присутствуют в скважине, не позволят установить отклонитель в расчетное положение;

- невозможность повторного попадания ни в один дополнительный ствол, так как направляющая втулка находится в замкнутом пространстве технологического корпуса и имеет скошенную вниз торцевую поверхность, поэтому в самой нижней точке скошенной поверхности образуется карман, где оседают буровой шлам, металлическая стружка и т.п. вещества, которые не вымываются промывочной жидкостью, поэтому отклонитель каждый раз под действием веса колонны труб будет по-разному уплотнять буровой шлам или другие загрязняющие вещества, находящиеся в стволе скважины в процессе бурения дополнительных стволов и оседающие в этом кармане, и каждый раз будет устанавливаться в другом положении от расчетного;

- бурение дополнительных стволов гибкой трубой с соплом, что не позволяет контролировать их траекторию, диаметр и конфигурацию, и, как показывает опыт, недоведение осевой нагрузки на гибкую трубу в таких скважинах и невозможность продолжать дальнейшее бурение этих стволов;

- возможность перекашивания и заклинивания гибкой трубы в отверстиях технологического корпуса обсадной колонны и на резких перегибах дополнительного ствола при ее извлечении, так как при проталкивании гибкая труба работает на сжатие, поэтому изгибается и проходит через направляющие каналы отклонителя и отверстия технологического корпуса, а при извлечении она работает на растяжение - натягивается и пытается выпрямиться между точками заклинивания, а из-за невозможности произвести проворачивание и расхаживание таких труб, а также увеличенного диаметра сопла относительно диаметра гибкой трубы она заклинивает в дополнительном стволе, создавая аварийную ситуацию;

- трудности при попадании гибкой трубой в направляющие каналы отклонителя, в особенности с увеличением глубины скважины, так как гибкая труба не обладает достаточной жесткостью, и она будет просто складываться внутри колонны труб, оставаясь на месте и не воспринимая осевую нагрузку, необходимую для ее проталкивания в направляющие каналы отклонителя, при этом на поверхности этот процесс будет восприниматься как продвижение гибкой трубы в один из дополнительных стволов;

- невозможность попадания в дополнительные стволы для проведения ремонтных работ после разрушения втулки по окончании строительства МСС.

Наиболее близким по технической сущности и достигаемому результату является способ избирательного позиционирования, ориентации и фиксации объектов на заданных глубинах, способ бурения и повторного входа в боковые ответвления скважины и посадочно-ориентационная установка для осуществления указанных способов (пат. RU №2147665, МПК Е21В 7/06, опубл. 20.04.2000 в бюл. №11), включающий посадочно-ориентационное приспособление, содержащее удлиненную корпусную оправку и исполнительный элемент, способный перемещаться в удлиненной корпусной оправке между спусковым положением и положением фиксации, при этом каждая из посадочных и ориентирующих муфт имеет внутренний профиль, отличающийся от внутреннего профиля других посадочных и ориентирующих муфт обсадной колонны скважины, башмак с косым срезом внизу, расположенный в каждой из посадочных и ориентирующих муфт и имеющий выступающее кверху острие, ориентирующий паз и поверхности направляющих наклонных плоскостей, проходящих от острия до ориентирующего паза, и имеется по меньшей мере одна посадочная собачка, прикрепленная с возможностью перемещения к удлиненной корпусной оправке приспособления и имеющая посадочный профиль, сопряженный с внутренним профилем только одной из внутренних посадочных и ориентирующих муфт, при этом по меньшей мере одна посадочная собачка имеет наклонные поверхности на верхнем и нижнем концах для зацепления с препятствиями, встречающимися в обсадной колонне и в посадочных и ориентирующих муфтах, с целью вызвать стимулированное препятствиями перемещение по меньшей мере одной посадочной собачки в положение отстранения от препятствий, ориентирующий ключ, объединенный с возможностью перемещения с удлиненной корпусной оправкой приспособления и приспособленный для направляемого зацепления с поверхностями направляющих наклонных плоскостей и размещения в ориентирующем пазу, при этом при спусковом положении исполнительного элемента по меньшей мере одна посадочная собачка и ориентирующий ключ способны перемещаться по радиусу внутрь, а при положении фиксации исполнительного элемента обеспечивается закрепление по меньшей мере одной посадочной собачки в сопряженном профиле и закрепление ориентирующего ключа в ориентирующем пазу.

Недостатками данного устройства являются:

- узкая область применения, так как применение устройства возможно только во вновь строящихся скважинах, оборудованных обсадной колонной со специальными жестко фиксированными посадочными и ориентирующими муфтами с заданным внутренним профилем, снабженными башмаками с косым срезом внизу;

- множество замкнутых проточек в посадочных и ориентирующих муфтах, снабженных башмаками с косым срезом внизу, подпружиненных собачек и подпружиненного ориентирующего ключа, которые с большой вероятностью могут засоряться буровым шламом, кордовым волокном, цементом или т.п. веществами, которые применяются в процессе бурения и крепления дополнительных стволов, а также веществами, применяемыми или образующимися при проведении технологических мероприятий в процессе эксплуатации МСС, например пропантом, вязкоупругими составами, песком и т.п., и выходить из строя, создавая аварийную ситуацию с невозможностью установки устройства точно в проем окна, приводящую к дополнительным СПО;

- узкая область применения, так как с целью предотвращения загрязнения внутреннего профиля посадочных и ориентирующих муфт и исключения аварийных ситуаций с незакреплением устройства в них цементирование обсадной колонны осуществляют только закачкой цемента в затрубное пространство с устья скважины (обратное цементирование), что технологически не всегда осуществимо в скважинах, осложненных кавернами, и/или скважинах, которые вскрыли высокопроницаемый пласт;

- сложность конструкции посадочных и ориентирующих муфт, снабженных башмаками, а также посадочно-ориентационного приспособления и, как следствие, высокие материальные затраты на изготовление устройства;

- сложность обслуживания, сопровождения и ориентирования в скважине, что вызывает необходимость привлечения высококвалифицированных специалистов различных специальностей для обслуживания и сопровождения работ с данным устройством на скважине, что ведет к увеличению сроков и стоимости технологических мероприятий по бурению дополнительных стволов в МСС и в процессе ее эксплуатации или капитального ремонта;

- большое количество СПО для ориентирования и установки посадочно-ориентационного приспособления, клина-отклонителя, затем захвата и извлечения их из скважины по отдельности, что ведет к увеличению сроков и стоимости бурения и обслуживания МСС в период ее эксплуатации или капитального ремонта.

Техническими задачами предлагаемого изобретения являются:

- создание простой и надежной конструкции извлекаемого клина-отклонителя для повторного входа технологического инструмента в дополнительный ствол МСС в период ее бурения, текущего и капитального ремонта, позволяющего в процессе его установки определять местоположение окна в стенке обсадной колонны, устанавливать и надежно закреплять в нижней части окна, не уменьшая его проходного сечения для технологического инструмента, герметизируя нижнюю часть основного ствола;

- расширение области применения за счет возможности использования в том числе и ранее пробуренном фонде скважин, а также в скважинах, осложненных кавернами, и/или скважинах, которые вскрыли высокопроницаемый пласт;

- сокращение количества СПО при проведении работ в дополнительных стволах МСС по спуску, ориентированию и установке извлекаемого клина-отклонителя, его извлечению из скважины по окончании работ, тем самым снизить стоимость технологических мероприятий в МСС в процессе ее эксплуатации или капитального ремонта;

- создание конструкции клина-отклонителя, использующего для установки и ориентирования стенки проема окна, позволит расширить область применения, исключив дорогостоящее оборудование обсадных колонн специальными жестко фиксированными посадочными и ориентирующими муфтами с заданным внутренним профилем, снабженных башмаками с косым срезом внизу;

- уменьшить число аварийных ситуаций, связанных с загрязнения внутреннего профиля посадочных и ориентирующих муфт, приводящих к дополнительным СПО и непопаданию технологического инструмента в дополнительные стволы МСС, в итоге сократить время и стоимость обслуживания МСС в процессе ее эксплуатации или капитального ремонта.

Технические задачи решаются извлекаемым клином-отклонителем для повторного входа в дополнительный ствол многоствольной скважины, включающим корпус с направляющей поверхностью сверху, спускаемый на колонне труб, и исполнительный элемент, способный перемещаться в корпусе между транспортным положением и положением фиксации и имеющий поверхность на верхнем конце для зацепления с препятствиями, встречающимися в обсадной колонне.

Новым является то, что направляющая поверхность корпуса выполнена с возможностью взаимодействия с бурильным инструментом после установки корпуса в обсадной колонне, корпус снабжен снаружи подпружиненными наружу уплотнительными элементами, перекрытыми в транспортном положении установленным снаружи корпуса стаканом с внутренней упорной поверхностью и выполненными с возможностью взаимодействия с обсадной колонной в положении фиксации после перемещения стакана вверх, а корпус внутри и выше уплотнительных элементов оснащен продольным нижним цилиндром, сообщенным снизу с колонной труб, и скосом, направленным снизу вверх от центра к периметру корпуса, в цилиндр с возможностью ограниченного перемещения вверх вставлен поршень, соединенный через шарнир сверху тягой с исполнительным элементом, который оснащен снизу снаружи захватом, вставлен в транспортном положении заподлицо с корпусом, изготовлен с возможностью продольного перемещения вдоль скоса с выдвижением при создании давления в цилиндре и зацеплением своей поверхностью на верхнем конце за нижний край предварительно вскрытого в обсадной колонне окна, причем тяга соединена с возможностью продольного перемещения после зацепления исполнительного элемента, взаимодействующего при этом захватом с упорной поверхностью стакана для его перемещения вверх вместе с исполнительным элементом при разгрузке колонны труб с корпусом.

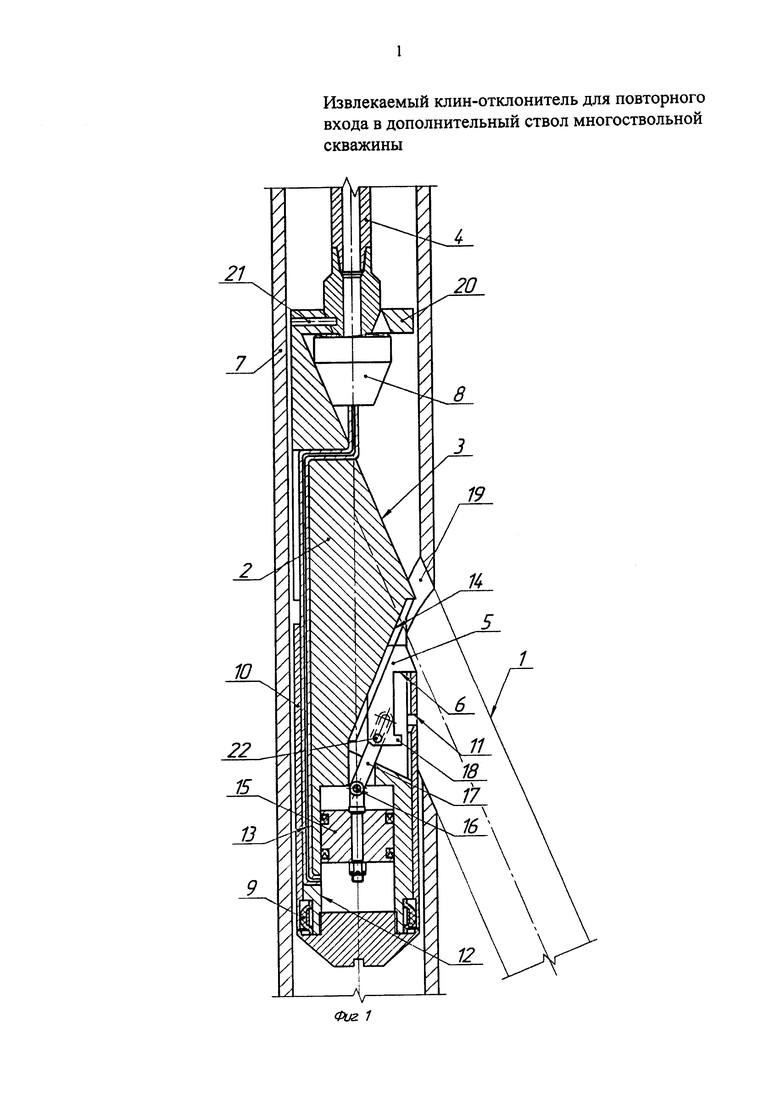

На фиг. 1 показаны продольные разрезы обсадной колонны с готовым окном и извлекаемого клина-отклонителя в транспортном положении.

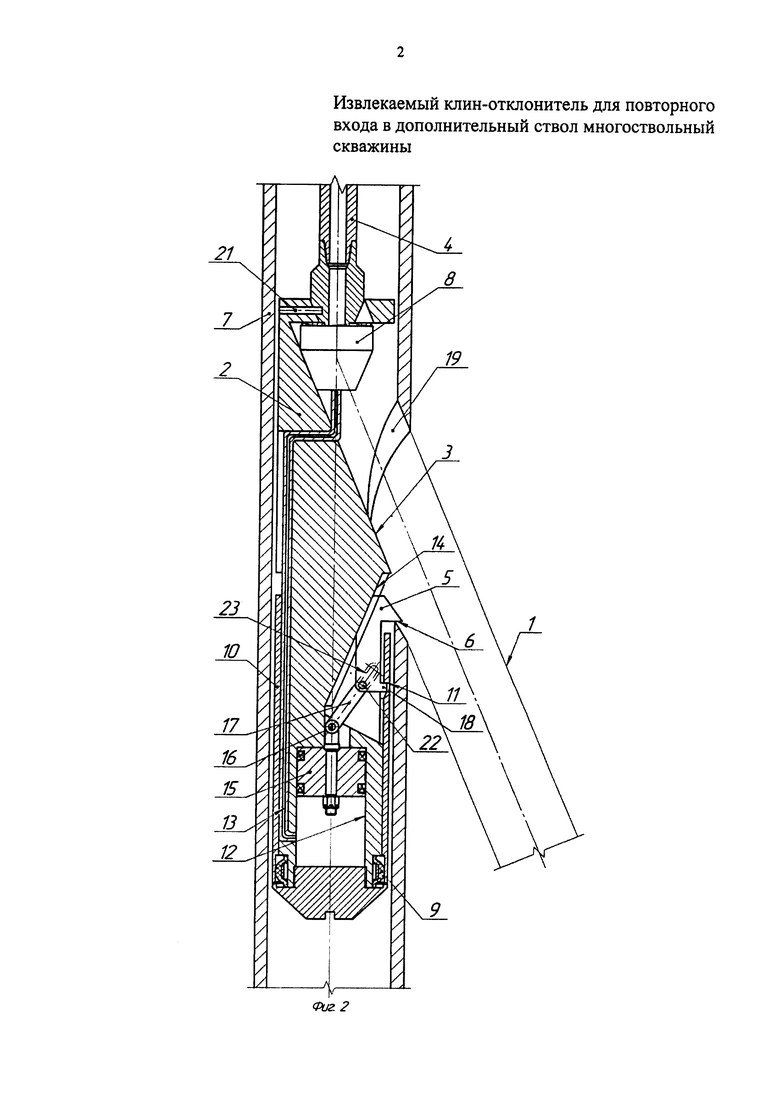

На фиг. 2 показаны продольные разрезы обсадной колонны с готовым окном и извлекаемого клина-отклонителя в процессе определения местоположения окна в стенке обсадной колонны.

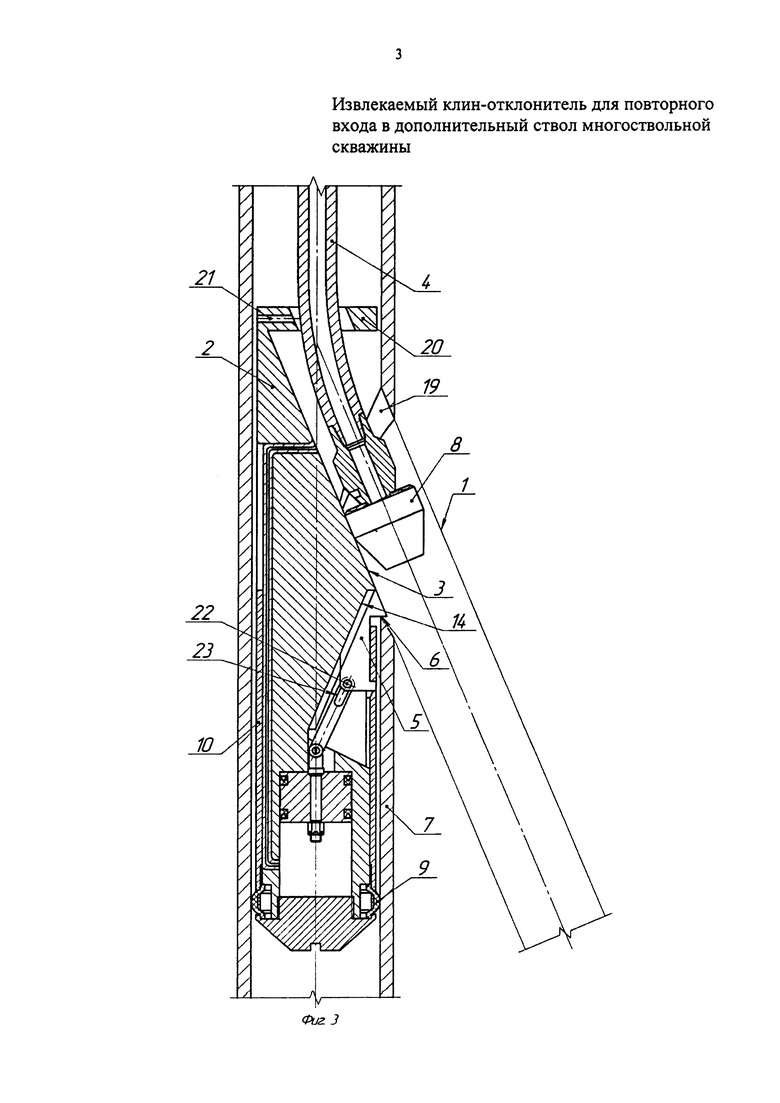

На фиг. 3 показаны продольные разрезы обсадной колонны с готовым окном и извлекаемого клина-отклонителя в положении фиксации за нижний край окна и герметизацией нижней части основного ствола уплотнительными элементами.

Извлекаемый клин-отклонитель для повторного входа в дополнительный ствол 1 (фиг. 1) МСС (не показано), включает корпус 2 с направляющей поверхностью 3 сверху, спускаемый на колонне труб 4, и исполнительный элемент 5, способный перемещаться в корпусе 2 между транспортным положением и положением фиксации и имеющий поверхность 6 на верхнем конце для зацепления с препятствиями, встречающимися в обсадной колонне 7. При этом направляющая поверхность 3 корпуса 2 выполнена с возможностью взаимодействия с бурильным инструментом 8 после установки корпуса 2 в обсадной колонне 7. Также корпус 2 снабжен снаружи подпружиненными наружу уплотнительными элементами 9, перекрытыми в транспортном положении установленным снаружи корпуса 2 стаканом 10 с внутренней упорной поверхностью 11 и выполненными с возможностью взаимодействия с обсадной колонной 7 (фиг. 3) в положении фиксации после перемещения стакана 10 вверх. Корпус 2 (фиг. 1) внутри и выше уплотнительных элементов 9 оснащен продольным нижним цилиндром 12, сообщенным каналом 13 снизу с колонной труб 4, и скосом 14, направленным снизу вверх от центра к периметру корпуса 2. В цилиндр 12 с возможностью ограниченного перемещения вверх вставлен поршень 15, соединенный через шарнир 16 сверху тягой 17 с исполнительным элементом 5, который оснащен снизу снаружи захватом 18. Исполнительный элемент 5 вставлен в транспортном положении заподлицо с корпусом 2 и изготовлен с возможностью продольного перемещения вдоль скоса 14 (фиг. 2) с выдвижением при создании давления в цилиндре 12 и зацеплением своей поверхностью 6 на верхнем конце за нижний край предварительно вскрытого в обсадной колонне 7 окна 19. Тяга 17 соединена с возможностью продольного перемещения после зацепления исполнительного элемента 5, взаимодействующего при этом захватом 18 с упорной поверхностью 11 стакана 10 для его перемещения вверх вместе с исполнительным элементом 5 (фиг. 3) при разгрузке (спуске) колонны труб 4 с корпусом 2 вниз по стволу скважины.

Технические соединительные и уплотнительные элементы, не влияющие на работоспособность устройства, для упрощения чертежей и описания на фигурах 1-3 не показаны или показаны условно.

Устройство работает следующим образом.

На устье буровой установки (не показано) подготавливают извлекаемый клин-отклонитель (фиг. 1) к спуску в скважину в следующей последовательности: корпус 2 клина-отклонителя, соединенный с бурильным инструментом 8 посредством соединительного кольца 20 на верхнем конце корпуса 2 и срезным элементом 21, опускают в обсадную колонну 7 МСС и закрепляют на клиньях ротора (не показано). Бурильный инструмент 8 в зависимости от планируемых работ в дополнительном стволе МСС может быть самым различным, промывочная воронка для проведения кислотной обработки или спуска приборов для проведения геофизических исследований, фреза или долото для разбуривания песчаной пробки, долото для углубления дополнительного ствола, специального инструмента для переключения клапанов для регулируемой эксплуатации скважин и т.п.При этом все инструменты комплектуются устройствами для отсоединения от корпуса 2 клина-отклонителя и открытия промывочных отверстий в процессе работы (см. пат.RU №2366793, RU №2473768, RU №2469171, US №5816324) или центрального канала как, у промывочной воронки, когда в колонну труб 4 сбрасывается шарик или специальная пробка, которые перекрывают промывочный канал для трубки 13 в технологической пробке, перекрывающей центральный канал колонны труб 4 в процессе спуска клина-отклонителя в интервал окна 19, как в нашем случае и под действием давления жидкости срезают штифты технологической пробки (см. пат. RU №2601882) и открывают центральный канал колонны труб 4 для прокачки кислоты или другой технологической жидкости, или спуска геофизических приборов, перфораторов или т.п. устройств для проведения работ в дополнительном стволе МСС. Конструкция соединительного кольца 20 может быть самой различной. Кольцо 20 может изготавливаться заодно с корпусом 2 клина-отклонителя из одной заготовки, может изготавливаться отдельно и затем крепиться к корпусу 2 или изготавливаться и крепиться любым другим технологически известным способом, на что авторы не претендуют. Бурильный инструмент 8 закрепляется в соединительном кольце 20 на верхнем конце корпуса 2 срезным элементом 21, разновидности конструкций которого известны и широко применяются (см. пат. RU №2366793, RU №2473768, RU №2469171, US №5816324).

К бурильному инструменту 8 присоединяют колонну труб 4 с возможностью установки в ней трубного фильтра для предотвращения засорения канала 13, а над ними закрепляют перепускной клапан (на фиг. 1 не показаны). Собранную компоновку на колонне труб 4 спускают в обсадную колонну 7 в интервал предварительно вскрытого в обсадной колонне 7 окна 19. При спуске через перепускной клапан происходит заполнение полости бурильного инструмента 8, канала 13, цилиндра 12 корпуса 2 и колонны труб 4. Трубный фильтр задерживает крупные частицы загрязнений, попадающие в полость колонны труб 4 через перепускной клапан, предотвращая загрязнение канала 13. Установив корпус 2 клина-отклонителя в интервале предварительно вскрытого в обсадной колонне 7 окна 19, с поверхности земли насосом создают давление рабочей жидкости в полости колонны труб 4, которое через бурильный инструмент 8, канал 13 передается в нижний цилиндр 12 корпуса 2 и воздействует на поршень 15. Поршень 15 (фиг. 2), соединенный через шарнир 16 сверху тягой 17 с исполнительным элементом 5, выдвигает его в рабочее положение по скосу 14. При этом скос 14 и взаимодействующая с ним ответная поверхность исполнительного элемента 5 могут быть различной конструкции, например, в виде соединения «ласточкин хвост», в виде Т-образного желоба и выступа, в виде Т-образного желоба и колесика со стойкой, когда колесик катится в желобе, или т.п.На виды соединения исполнительного элемента 5 и скоса 14 авторы не претендуют.

Вращением колонны труб 4, спуском или ее подъемом добиваются установки клина-отклонителя 2 направляющей поверхностью 3 напротив окна 19, при этом исполнительный элемент 5 переместится в рабочее положение и выдвинется в окно 19 своей верхней частью, а поршень 15 сдвинется в верхнюю точку цилиндра 12, что зафиксируется резким скачком (ростом) давления на устье скважины. Одновременно при перемещении исполнительного элемента 5 вверх его захват 18, расположенный снизу снаружи, начинает взаимодействовать с упорной поверхностью 11 стакана 10. После чего закачку рабочей жидкости через колонну труб 4 прекращают. Колонну труб 4 начинают медленно (не более 0,1 м/с) спускать (разгружать) в скважину, при этом поверхность 6 исполнительного элемента 5 скользит по наклонному краю окна 19 в его нижнюю точку, поворачивая клин-отклонитель 2 и точно ориентируя его направляющую поверхность 3 по проему окна 19 обсадной колонны 7. При подходе исполнительного элемента 5 с корпусом 2 клина-отклонителя к нижнему краю окна 19 он упирается своей поверхностью 6 в нижний край окна 19 обсадной колонны 7 и останавливается.

В течение всего времени спуска клина-отклонителя 2 в обсадную колонну 7 МСС и его ориентирования направляющей поверхностью 3 по проему окна 19 уплотнительные элементы 9 остаются перекрытыми стаканом 10 и не препятствуют продвижению и вращению клина-отклонителя 2 в обсадной колонне 7.

При этом тяга 17 (фиг. 3) из-за возможности продольного перемещения после зацепления исполнительного элемента 5 остается на месте, а исполнительный элемент 5 с осью 22 перемещается наружу и вверх относительно корпуса 2 по прорези 23 тяги 17 и взаимодействует захватом 18 за упорную поверхность 11 стакана 10, перемещая его вверх и освобождая уплотнительные элементы 9, которые за счет подпружинивания изнутри или собственной упругости начинают взаимодействовать с обсадной колонной 7, герметизируя ее часть, расположенную ниже окна 19. Одновременно корпус 2, двигаясь по скосу 14 вниз относительно окна 19, отодвигается и прижимается к противоположной от окна 19 стенке обсадной колонны 7. Усилие прижатия и фиксации клина-отклонителя 2 определяется по правилу параллелограмма и зависит от угла наклона скоса 14 и боковой поверхности исполнительного элемента 5, осевого усилия, прикладываемого к корпусу 2 клина-отклонителя колонной труб 4 при фиксации его в нижней точке окна 19, с упором на поверхность 6 исполнительного элемента 5, которое достигает достаточной величины для удерживания клина-отклонителя 2 в прижатом положении в течение всего времени проведения работ в дополнительном стволе 1 МСС. Конец спуска колонны труб 4 фиксируется снижением веса на устьевом индикаторе (не показано), соединенном на устье скважины с колонной труб 4, после чего спуск (разгрузку) колонны труб 4 прекращают.

Соединение тяги 17 (фиг. 3) с исполнительным элементом 5 может осуществляться при помощи оси 22 исполнительного элемента 5 и прорези 23 тяги 17, оси тяги 17 и проточки исполнительного элемента 5 (не показано), нижней прорези тяги 17 и оси шарнира 16 (не показано) или т.п. На подвижное соединение поршня 15 с исполнительным элементом 5 при помощи тяги 17 авторы не претендуют.

Конструктивно взаимодействие исполнительного элемента 5 (фиг. 2) с захватом 18 со стаканом 10 может осуществляться различными способами, например, захват 18 может быть выполнен в виде винта, болта или бобышки, закрепленной снизу на наружной поверхности исполнительного элемента 5, а упорная поверхность 11 стакана 10 может быть выполнена в виде отверстия 11, прорези или углубления (не показаны) во внутренней стенке стакана 10. Также захват 18 может быть выполнен в виде углубления или поперечной проточки снизу (не показаны) на наружной поверхности исполнительного элемента 5, а упорная поверхность 11 в виде бобышки или выдавленной внутрь стенки (не показано) стакана 10 и т.п. На конструкцию захвата 18 и упорной поверхности 11 авторы не претендуют.

Уплотнительные элементы 9 могут быть различной конструкции, например, в виде резиновой манжеты 9, подпружиненной изнутри пружинным кольцом (не показано), или в виде самоуплотняющейся при давлении сверху манжеты, расширяемой при освобождении от стакана пружинными «лепестками» (не показаны) или т.п.На конструкцию механически расширяемых уплотнительных элементов 9 авторы не претендуют.

Установив и зафиксировав клин-отклонитель 2 в проеме окна 19 обсадной колонны 7 (фиг. 3), производят отсоединение бурильного инструмента 8 с колонной труб 4 от кольца 20. Для этого созданием осевой нагрузки весом колонны труб 4 разрушают срезной элемент 21 или разрушают его любым другим способом (см. пат RU №2366793, RU №2473768, RU №2469171, US №5816324). Спускают бурильный инструмент 8 в дополнительный ствол 1 МСС, который по направляющей поверхности 3 корпуса 2 клина-отклонителя точно попадает в проем окна 19 обсадной колонны 7 и доходит до места проведения работ. Включают буровой насос и начинают вращение колонны труб 4 ротором. При этом разрушаются пробки, закрывающие промывочные отверстия бурильного инструмента 8, и осуществляется промывка дополнительного ствола 1. Выполнив запланированные технологические операции в дополнительном стволе 1, производят подъем бурильного инструмента 8 до клина-отклонителя 2. Так как диаметр бурильного инструмента 8 больше диаметра отверстия кольца 20, буровой инструмент 8 захватывает корпус 2 с кольцом 20 и начинает извлекать его из скважины. Корпус 2 двигается по скосу 14 вверх и освобождается, исполнительный элемент 5, не встречая препятствий, движется вместе с корпусом 2 по проему окна 19. В верхней части окна 19 исполнительный элемент 5 упирается в стенку окна 19 и задвигается по скосу 14 внутрь корпуса 2 за счет проточки 23 тяги 17 или свободного продвижения поршня 15 по цилиндру 12 вниз. Дальнейший подъем клина-отклонителя осуществляют без помех.

Конструкция клина-отклонителя 2, позволяющая ориентировать и фиксировать его в обсадной колонне 7 по проему окна 19, оборудованная уплотнительными элементами 9, не препятствующими продвижению вверх и вниз по обсадной колонне 7 в процессе его установки, позволяет расширить область применения как во вновь строящихся скважинах, осложненных кавернами, и/или скважинах, которые вскрыли высокопроницаемый пласт и загрязнены веществами, применяемыми в процессе бурения и крепления МСС, так и в ранее используемом фонде скважин, не оборудованных специальными жестко фиксированными посадочными и ориентирующими муфтами с заданным внутренним профилем, снабженных башмаками с косым срезом внизу.

Таким образом, конструкция извлекаемого клина-отклонителя 2 позволяет произвести технологические операции в дополнительном стволе 1 МСС за одну СПО, упростить работы по ориентированию клина-отклонителя по проему окна 19 и его закреплению на время проведения работ, исключить работы по захвату и извлечению клина-отклонителя из скважины, расширить область применения, исключив оснащение обсадных колонн дорогостоящими специальными посадочными и ориентирующими муфтами, уменьшить число аварийных ситуаций, связанных с загрязнением внутреннего профиля посадочных и ориентирующих муфт, приводящих к дополнительным СПО и непопаданию технологического инструмента в дополнительные стволы МСС, и в итоге сократить время и стоимость обслуживания МСС в процессе ее эксплуатации или капитального ремонта.

Предлагаемый клин-отклонитель для повторного входа в боковой ствол или в боковые стволы МСС, обсадные колонны которых не оборудованы специальными устройствами для точной повторной установки клиньев-отклонителей напротив вырезанного окна, полностью извлекаем без уменьшения проходного сечения основного ствола скважины, прост и надежен при применении в период эксплуатации или капитальном ремонте МСС, позволяет в процессе его установки определять местоположение окна в стенке обсадной колонны, устанавливается и надежно закрепляется в нижней части окна, не уменьшая его проходного сечения для технологического инструмента и герметизируя нижнюю часть основного ствола, позволяет также расширить функциональные возможности за счет применения в том числе и в ранее используемом фонде скважин, а также в скважинах, осложненных кавернами, и/или скважинах, которые вскрыли высокопроницаемый пласт. Кроме того, его использование упрощено за счет выполнения нескольких технологических операций за одну СПО, что уменьшит число аварийных ситуаций, связанных с непопаданием технологического инструмента в дополнительный ствол МСС, а также с неизвлечением клина-отклонителя из скважины, и позволит сократить время и стоимость обслуживания МСС в процессе ее эксплуатации или капитального ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для повторного входа в боковой ствол скважины | 2018 |

|

RU2677520C1 |

| КЛИН-ОТКЛОНИТЕЛЬ ДЛЯ ПОВТОРНОГО ВХОДА В БОКОВОЙ СТВОЛ МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 2018 |

|

RU2672080C1 |

| Способ селективного доступа в стволы многоствольной скважины и оборудование для реализации способа | 2020 |

|

RU2740283C1 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ И ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514048C1 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО БУРОВОГО ИНСТРУМЕНТА ДЛЯ СЕЛЕКТИВНОГО ВХОДА В БОКОВОЙ СТВОЛ | 2017 |

|

RU2657583C1 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ И ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2513956C1 |

| Устройство для извлечения клина-отклонителя из горизонтального участка скважины | 2020 |

|

RU2732779C1 |

| Устройство для извлечения клина-отклонителя из скважины | 2019 |

|

RU2713276C1 |

| СПОСОБ ИЗБИРАТЕЛЬНОГО ПОЗИЦИОНИРОВАНИЯ, ОРИЕНТАЦИИ И ФИКСАЦИИ ОБЪЕКТОВ НА ЗАДАННЫХ ГЛУБИНАХ, СПОСОБ БУРЕНИЯ И ПОВТОРНОГО ВХОДА В БОКОВЫЕ ОТВЕТВЛЕНИЯ СКВАЖИНЫ И ПОСАДОЧНО-ОРИЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННЫХ СПОСОБОВ | 1997 |

|

RU2147665C1 |

| Способ реконструкции бездействующей скважины | 2022 |

|

RU2795655C1 |

Изобретение относится к области бурения, текущего и капитального ремонта нефтяных и газовых скважин. Клин-отклонитель включает корпус с направляющей поверхностью сверху, спускаемый на колонне труб, и исполнительный элемент, способный перемещаться в корпусе между транспортным положением и положением фиксации и имеющий поверхность на верхнем конце для зацепления с препятствиями, встречающимися в обсадной колонне. Направляющая поверхность корпуса выполнена с возможностью взаимодействия с бурильным инструментом после установки корпуса в обсадной колонне. Корпус снабжен снаружи подпружиненными наружу уплотнительными элементами, перекрытыми в транспортном положении установленным снаружи корпуса стаканом с внутренней упорной поверхностью и выполненными с возможностью взаимодействия с обсадной колонной в положении фиксации после перемещения стакана вверх. Также корпус внутри и выше уплотнительных элементов оснащен продольным нижним цилиндром, сообщенным снизу с колонной труб, и скосом, направленным снизу вверх от центра к периметру корпуса. В цилиндр с возможностью ограниченного перемещения вверх вставлен поршень, соединенный через шарнир сверху тягой с исполнительным элементом, который оснащен снизу снаружи захватом, вставлен в транспортном положении заподлицо с корпусом. Исполнительный элемент изготовлен с возможностью продольного перемещения вдоль скоса с выдвижением при создании давления в цилиндре и зацеплением своей поверхностью на верхнем конце за нижний край предварительно вскрытого в обсадной колонне окна, причем тяга соединена с возможностью продольного перемещения после зацепления исполнительного элемента, взаимодействующего при этом захватом с упорной поверхностью стакана для его перемещения вверх вместе с исполнительным элементом при разгрузке колонны труб с корпусом. Обеспечивается полное извлечение клина-отклонителя без уменьшения проходного сечения основного ствола скважины, расширение функциональных возможностей, упрощение использования. 3 ил.

Извлекаемый клин-отклонитель для повторного входа в дополнительный ствол многоствольной скважины, включающий корпус с направляющей поверхностью сверху, спускаемый на колонне труб, и исполнительный элемент, способный перемещаться в корпусе между транспортным положением и положением фиксации и имеющий поверхность на верхнем конце для зацепления с препятствиями, встречающимися в обсадной колонне, отличающийся тем, что направляющая поверхность корпуса выполнена с возможностью взаимодействия с бурильным инструментом после установки корпуса в обсадной колонне, корпус снабжен снаружи подпружиненными наружу уплотнительными элементами, перекрытыми в транспортном положении установленным снаружи корпуса стаканом с внутренней упорной поверхностью и выполненными с возможностью взаимодействия с обсадной колонной в положении фиксации после перемещения стакана вверх, а корпус внутри и выше уплотнительных элементов оснащен продольным нижним цилиндром, сообщенным снизу с колонной труб, и скосом, направленным снизу вверх от центра к периметру корпуса, в цилиндр с возможностью ограниченного перемещения вверх вставлен поршень, соединенный через шарнир сверху тягой с исполнительным элементом, который оснащен снизу снаружи захватом, вставлен в транспортном положении заподлицо с корпусом, изготовлен с возможностью продольного перемещения вдоль скоса с выдвижением при создании давления в цилиндре и зацеплением своей поверхностью на верхнем конце за нижний край предварительно вскрытого в обсадной колонне окна, причем тяга соединена с возможностью продольного перемещения после зацепления исполнительного элемента, взаимодействующего при этом захватом с упорной поверхностью стакана для его перемещения вверх вместе с исполнительным элементом при разгрузке колонны труб с корпусом.

| СПОСОБ ИЗБИРАТЕЛЬНОГО ПОЗИЦИОНИРОВАНИЯ, ОРИЕНТАЦИИ И ФИКСАЦИИ ОБЪЕКТОВ НА ЗАДАННЫХ ГЛУБИНАХ, СПОСОБ БУРЕНИЯ И ПОВТОРНОГО ВХОДА В БОКОВЫЕ ОТВЕТВЛЕНИЯ СКВАЖИНЫ И ПОСАДОЧНО-ОРИЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННЫХ СПОСОБОВ | 1997 |

|

RU2147665C1 |

| УСТРОЙСТВО ДЛЯ ЗАБУРИВАНИЯ БОКОВЫХ СТВОЛОВ ИЗ ОБСАЖЕННОЙ СКВАЖИНЫ | 2004 |

|

RU2263196C1 |

| УСТРОЙСТВО ДЛЯ ЗАБУРИВАНИЯ БОКОВЫХ СТВОЛОВ ИЗ СКВАЖИНЫ | 2008 |

|

RU2366793C1 |

| ОТКЛОНИТЕЛЬ ИЗВЛЕКАЕМЫЙ | 2009 |

|

RU2414580C1 |

| УСТРОЙСТВО ДЛЯ ЗАБУРИВАНИЯ БОКОВЫХ СТВОЛОВ ИЗ СКВАЖИНЫ | 2011 |

|

RU2473768C1 |

| US 5769167 A1, 23.06.1998 | |||

| Устройство для сушки фильмов | 1929 |

|

SU14351A1 |

Авторы

Даты

2019-01-17—Публикация

2018-03-06—Подача