Изобретение относится к области многоствольного строительства и ремонта нефтяных и газовых скважин, в частности к способам создания в условиях депрессии на пласт контролируемой системы перфорационных каналов заданной траектории и может быть использовано для оптимизации бурения боковых стволов, вторичного вскрытия продуктивных интервалов, а также разработки трудно извлекаемых запасов в целом.

Известен способ создания перфорационных каналов в обсаженной скважине, основанный на использовании трубно-кабельной подвески и включающий спуск на колонне труб автономного перфорационного устройства с бурильной головкой на конце гибкого полого вала, вращаемого гидродвигателем с наружным поршнем, остановку колонны на заданной глубине скважины, ориентирование с устья колонны в заданном азимутальном направлении и стопорение устройства в скважине фиксатором, спуск в колонну кабеля и соединение его с устройством для оперативной последующей смене износившейся головки - фрезы или долота, герметизацию устья скважины при помощи привентора и лубрикатора, промывку скважины облегченной рабочей жидкостью, закачиваемую наземным насосом последовательно через колонну труб и перфорационное устройство, создание осевой нагрузки на бурильной головке за счет гидравлического усилия на гидродвигателе и его поршне и вскрытие (бурение) стенки обсадной колонны, затем цементного камня и канала перфорации при депрессии на пласт, поддерживаемой путем выбора соответствующей плотности промывочной жидкости. Использование дополнительной кабельной подвески способствует надежной герметизации устья и созданию каналов на депрессии, а также позволяет оперативно без проведения спуско-подъемных операций (СПО) с трубами менять износившуюся бурильную головку. При этом применение режима депрессии, когда происходит постоянное поступление пластового флюида в ствол скважины, предотвращает кольматацию порового пространства, сохраняет естественные коллекторские свойства разреза, уменьшает поглощение промывочной жидкости и другие осложнения в коллекторах, повышает скорость проходки и ресурс работы инструмента [1].

Недостатком способа является малая длина формирования перфорационных каналов не превышающая в лучшем случае 2÷3 м, что связано с функциональными возможностями и работой гибкого полого вала, приводимого во вращение гидродвигателем в сложнонапряженных механических условиях.

Известен способ создания перфорационных каналов в обсаженной скважине, основанный на использовании подвески в виде замковой колонны труб и системы колтюбинга и включающий спуск в обсадную колонну на заданную глубину колонны труб, на конце которой расположен отклонитель, спуск в колонну труб на колтюбинговой трубе гибкого вала с фрезой на конце до взаимодействия с отклонителем, вращение гидродвигателя при поступательном перемещении гибкого вала с фрезой, которая в результате взаимодействия с отклонителем вскрывает окно в обсадной колонне и входит в пласт на заданное расстояние с получением технологического канала, извлечение гибкого вала с фрезой из скважины, спуск в колонну труб гибкой трубы с соплом до входа под действием отклонителя в прорезанное окно обсадной колонны, подачу жидкости под высоким давлением через гибкую трубу с соплом с одновременным поступательным движением для увеличения технологического канала до необходимой длины. Этот способ радиального вскрытия пласта высоконапорной струей жидкости позволяет образовывать в обсаженной скважине систему боковых каналов длиной до 100 м, диаметром 30÷50 мм и радиусом кривизны порядка 0.3 м [2].

Недостатком способа является непредсказуемость траектории каналов из-за малой изгибной жесткости компоновки и разной прочности размываемых пород. При этом отсутствие забойного контроля и возможности управления траекторией перфорационных каналов приводит к попаданию в водоносные пласты, а также группированию каналов около одного направления или вокруг обсадной колонны. Кроме того большая гидродинамическая нагрузка высокоскоростных струй, как правило, на водной основе ведет к существенному ухудшению естественных коллекторских свойств разреза, образованию каверн и пробок по всей длине канала в сильно дренированных и слабосцементированных осадочных породах.

Известен способ создания перфорационных каналов в обсаженной скважине, основанный на использовании подвески в виде колонны труб и включающий предварительное удаление части обсадной колонны, спуск на колонне скважинного оборудования в виде корпуса с отклонителем и фиксатором и турбинной компоновки в виде толкателя, гибкой трубы, отклоняющего гидродвигателя, долота и автономного инклинометра, управление скважинным оборудованием с устья при помощи системы пазов и шлицов корпуса и толкателя, стопорение оборудования фиксатором при возможности перемещения в скважине отклонителя, например, по винтовой линии, ориентирование отклонителя в заданном азимутальном направлении, промывку скважины рабочей жидкостью с запуском гидродвигателя, блокировку реактивного момента гидродвигателя системой пазов и шлицов, подачу подвески в скважину, создание осевой нагрузки на долото за счет веса труб и гидравлического усилия на компоновке и бурение криволинейного перфорационного канала по заданной пазами и шлицами траектории. Использование турбинной компоновки в этом способе, а именно отклоняющего гидродвигателя на конце гибкой трубы позволяет бурить длинноствольные (12÷30 м) перфорационные каналы достаточно малого радиуса кривизны (порядка 5÷12 м), диаметром 56÷58 мм по заданной пазами и шлицами криволинейной траектории [3].

Недостатком способа является низкая надежность управления скважинным оборудованием особенно при малом диаметре скважины, а также отсутствие при этом забойного контроля в реальном масштабе времени. Это снижает эффективность способа в сложных геолого-технологических условиях, например, 4

в глубоких скважинах при многоствольном бурении сверхдлинных каналов на депрессии. Низкая надежность управления оборудованием связана с необходимостью использования в ограниченном объеме скважины сложной системы пазов и шлицов на всех этапах создания перфорационных каналов - перемещении (переориентации) и фиксации отклонителя, ориентировании турбинной компоновки, собственно механическом бурении и проработки канала. Управление оборудованием на основе системы пазов и шлицов особенно осложняется при малом диаметре скважины, а также при создании сверхдлинных (100 м и более) перфорационных каналов. Кроме того этот способ не позволяет оперативно менять долото без проведения СПО с трубами, а также не обеспечивает надежную герметизацию устья скважины, что снижает эффективность способа при бурении каналов на депрессии. Более того использование этого способа возможно только в открытом интервале скважины или требует предварительного дорогостоящего удаления значительной части обсадной колонны.

Цель изобретения - повышение эффективности способа в сложных геолого-технологических условиях за счет улучшения управляемости и контролируемости скважинного оборудования.

Поставленная цель достигается тем, что согласно способу создания перфорационных каналов в обсаженной скважине, основанному на использовании трубно-кабельной или шланго-кабельной подвески и включающему спуск на заданную глубину оборудования в виде корпуса с отклонителем и фиксатором и компоновки в виде гибкой трубы, отклоняющего забойного двигателя и бурильной головки - фрезы или долота, измерение призабойных параметров в реальном масштабе времени с помощью датчиков и геофизических зондов, ориентирование отклонителя в заданном азимутальном направлении и стопорение его в скважине с помощью фиксатора, герметизацию устья скважины, промывку скважины облегченной рабочей жидкостью с запуском забойного двигателя, блокировку реактивного момента забойного двигателя, подачу в скважину на 5

подвеске компоновки, создание осевой нагрузки на бурильную головку за счет веса труб и гидравлического усилия на компоновке, вскрытие стенки обсадной колонны, цементного камня и перфорационного канала при депрессии на пласт, поддерживаемой выбором соответствующей плотности промывочной жидкости, изменение направления углубления компоновки и бурение криволинейного перфорационного канала по заданной траектории, периодическое проведение спуско-подъемных операций компоновки и смену фрезы на долото или износившейся бурильной головки, при спуске оборудования по всей длине компоновки и корпуса организуют проводную линию связи путем встраивания и сбрасывания в оборудование отрезков кабеля и их стыковки между собой на дистанционном индуктивном соединителе, установленном в переводнике над забойным двигателем, а также наконечнике, установленном в нижней части введенного опорного электромеханического блокиратора, причем в случае использования трубно-кабельной подвески корпус с отклонителем и фиксатором электрогидравлического типа спускают на колонне труб, а компоновку, добавленную в нижней части уплотнительной втулкой, а в верхней части - утяжеленными бурильными трубами, установленными между гибкой трубой и блокиратором спускают на кабельной подвеске, при этом после ориентирования с устья отклонителя в заданном азимутальном направлении проводят его контролируемое стопорение фиксатором, управляемым электронасосом корпуса по проводной линии через временно организуемый дистанционный трансформатор, причем при запуске забойного двигателя его реактивный момент блокируют за счет силы трения упругих рессор о колонну, выполненных с регулируемой опорой на стенку внешней колонны и приводимых в рабочее положение электродвигателем блокиратора, при этом бурение перфорационного канала проводят с вращением компоновки реактивным моментом забойного двигателя при частичной разблокировке электродвигателем блокиратора его подвижного соединения, оборудованного в верхней части муфтой-тормозом и вращающимся токосъемником, а изменение направления углубления компоновки 6

проводят по проводной линии, например, путем временной блокировки электродвигателем блокиратора его подвижного соединения в момент расположения вращающейся компоновки в заданном азимутальном направлении, причем в случае использовании шланго-кабельной подвески введенный блокиратор выполняют с обводным промывочным каналом и спускают вместе с корпусом, который снабжают замком, например, в виде подпружиненного шара, взаимодействующего с внешней поверхностью переводника, а ориентирование отклонителя в этом случае проводят путем контролируемого вращения компоновки и корпуса реактивным моментом забойного двигателя при закрытом замке и временной разблокировке подвижного соединения блокиратора.

В отличие от известного способа, предлагаемый способ основан на контролируемом управлении скважинным оборудованием в реальном режиме времени при помощи дополнительно организованной проводной линии и трубно-кабельной или шланго-кабельной подвески с осуществлением электропитания силовых узлов и датчиков (зондов) и двухсторонней передачи электрических сигналов в интервале забой - устье. При этом для управления оборудованием и блокировки его реактивного момента используется сама колонна (обсадных) труб и опирающийся на нее электромеханический блокиратор, подвешенный на кабеле или шланго-кабеле, а не сложная система пазов и шлицов, располагаемая в ограниченном скважинном объеме и требующая сложных трудноконтролируемых манипуляций длинной колоны с устья. Причем при малом диаметре скважины используется шланго-кабельная подвеска блокиратора с опорой на обсадную колонну без необходимости спуска в скважину дополнительной колонны труб.

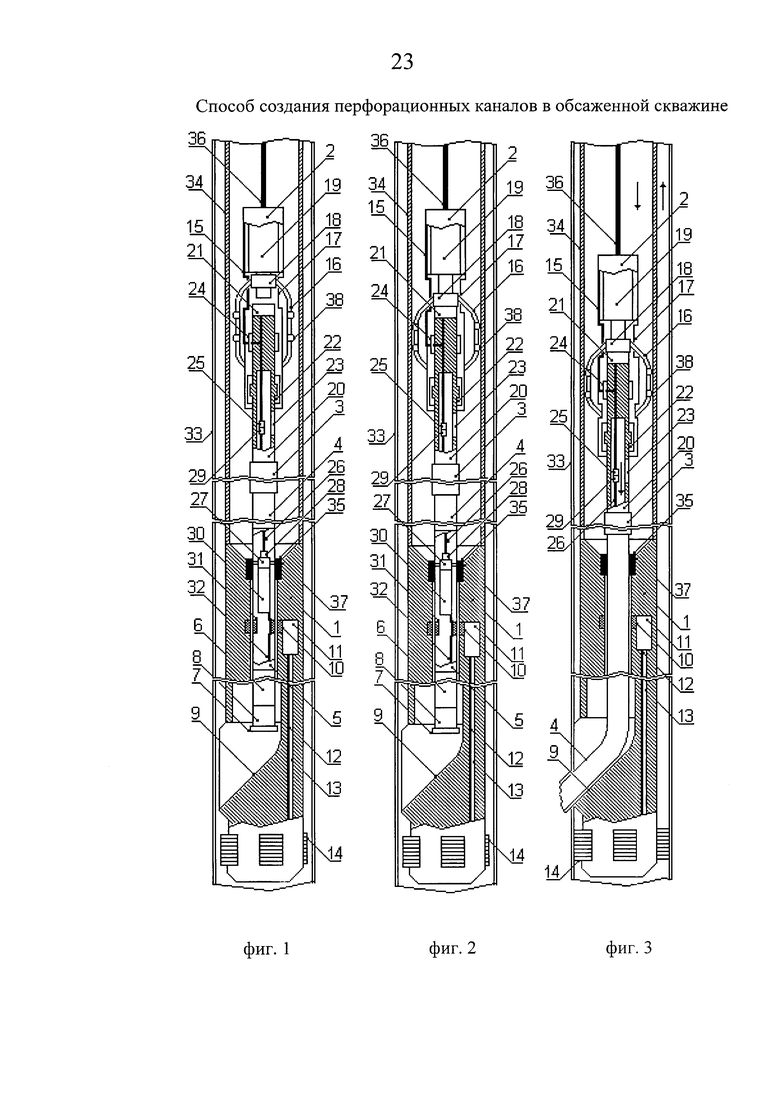

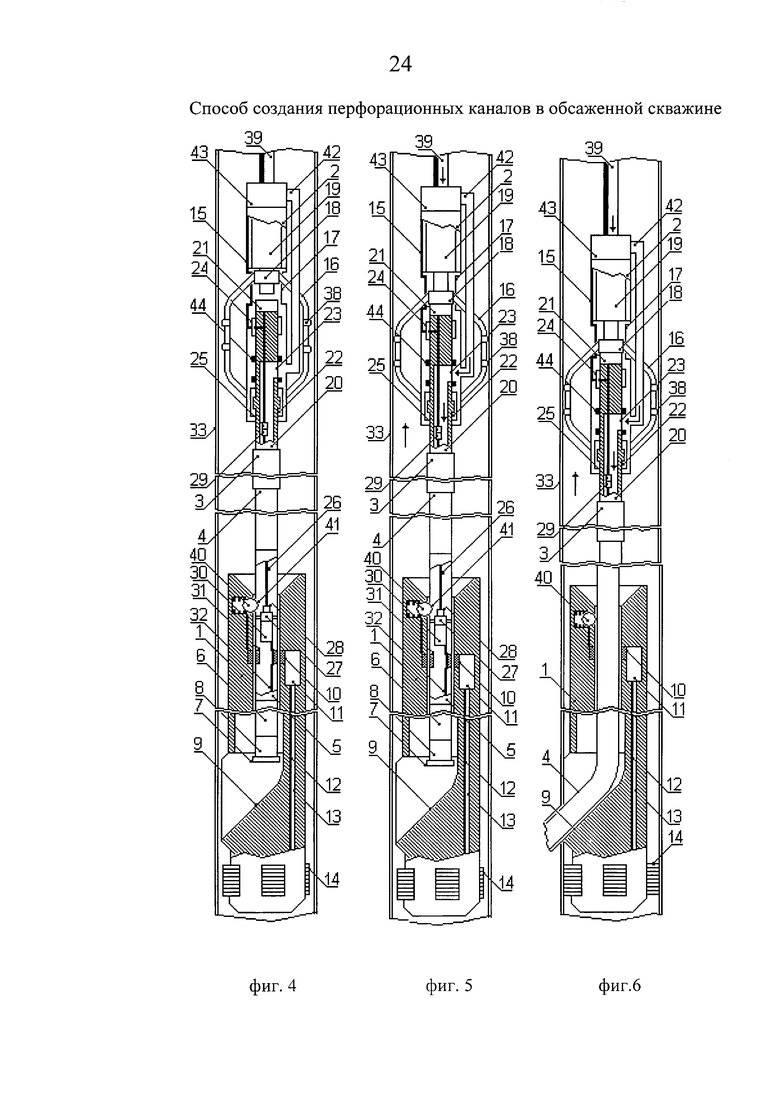

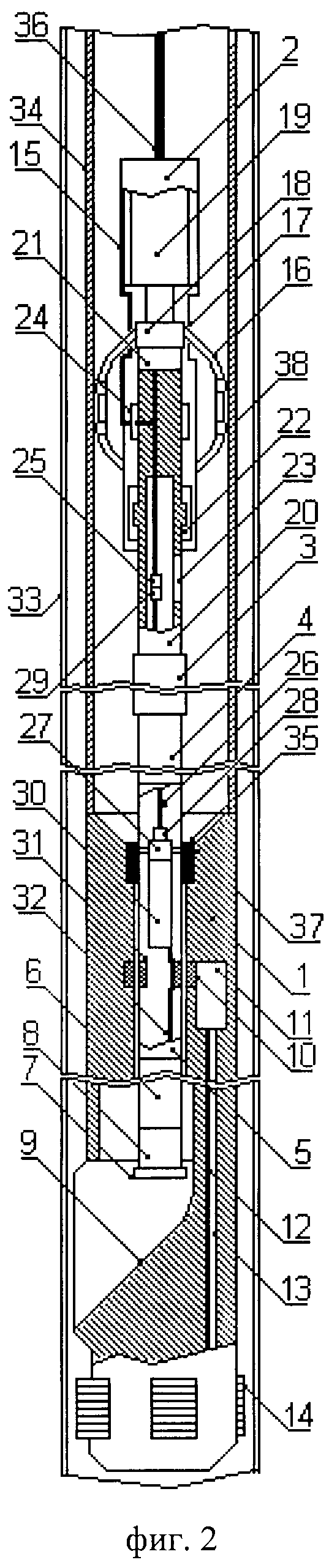

На фиг. 1 дана схема первого варианта устройства для реализации предлагаемого способа на трубно-кабельной подвеске, транспортное положение; на фиг. 2 - то же, режим ориентирования отклонителя в заданном азимутальном направлении; на фиг. 3 - то же, режим стопорения отклонителя и бурения перфорационного канала; на фиг. 4 дана схема второго варианта устройства для реализации предлагаемого способа на шланго-кабельной подвеске, транспортное положение; на фиг. 5 - то же, режим ориентирования отклонителя в заданном азимутальном направлении; на фиг. 6 - то же, режим стопорения отклонителя и бурения перфорационного канала.

По первому варианту при достаточном диаметре скважины устройство включает корпус 1 (фиг. 1) и компоновку в виде опорного электромеханического блокиратора 2, утяжеленных бурильных труб (УБТ) 3, гибкой трубы 4, переводника 5, отклоняющего забойного двигателя, например, гидродвигателя 6 и бурильной головки 7 (фрезы или долота). Бурильная головка 7 установлена на валу шпиндельной секции 8 гидродвигателя 6. Вал шпиндельной секции 8 искривлен под определенным углом (не показано) относительно оси гидродвигателя 6, что обеспечивает бурение наклонных, в том числе горизонтальных каналов. Корпус 1 содержит отклонитель 9 (показан условно) и вторичную обмотку 10 дистанционного трансформатора, электрически соединенную с электронасосом 11 и встроенным проводом 12. Электронасос 11 через масленый канал 13 связан с системой выдвижных плашек 14 электрогидравлического фиксатора. При необходимости один электронасос 11 позволяет управлять несколькими разноглубинными системами (не показано) плашек 14, что повышает надежность стопорения отклонителя 9 в скважине. Встроенный в корпус 1 провод 12 обеспечивает электрическую связь с контролирующими работу плашек 14 датчиками (не показаны) давления и положения. Блокиратор 2 содержит встроенный провод 15 и раздвижные упругие рессоры 16, расположенные в шлицевых пазах 17 и связанные винтовой парой, а именно гайкой 18 с электродвигателем 19. Благодаря взаимодействию рессор 16 со шлицевыми пазами 17 гайка 18 при запуске электродвигателя 19 движется без вращения поступательно вверх или вниз (фиг. 2). При этом гайка 18 может сжимать рессоры 16 с нагрузкой достаточной для блокировки реактивного момента гидродвигателя 6 за счет сил трения рессор 16 о внешнюю колонну. Блокиратор 2 также содержит подвижное соединение в виде вала 20 и муфты-тормоза, например, в виде гайки 18 и ответной полумуфты 21, позволяющее плавно регулировать передачу реактивного момента на внешнюю колонну от нуля до максимального значения. Вал 20 жестко связан с остальной компоновкой и может вращаться вместе с ней в опорно-сальниковом узле 22 под действием реактивного момента гидродвигателя 6. В нижней части вала 20 находится входное промывочное отверстие 23, а в верхней его части расположен токосъемник 24, например, контактного типа, обеспечивающий электрическую связь подводящих проводов при возможности вращения вала 20 относительно блокиратора 2. Встроенный в блокиратор 2 провод 15, обеспечивающий питание силовых узлов и датчиков (зондов) оканчивается наконечником 25 в нижней части блокиратора. Для удобства стыковки наконечник 25 располагается вблизи резьбового соединения вала 20 и УБТ 3 или напротив отверстия 23. Сбрасываемый в компоновку негрузонесущий кабель 26 стыкуется на индуктивном соединителе 27, установленном в переводнике 5 над гидродвигателем 6 ответной частью 28 и закрепляется в наконечнике 25 ответной частью 29. Переводник 5 также содержит каротажный прибор 30 с геофизическими зондами и датчиками (не показано) и первичную обмотку 31 дистанционного трансформатора. В нижнюю часть компоновки встроен провод 32, связывающий переводник 5 со шпиндельной секцией 8, в которой также могут располагаться приближенные к забою зонды, датчики и электромеханические узлы. Для удобства стыковки с проводом, идущим от шпиндельной секции 8, провод 32 имеет соединение (не показано) подобное наконечнику 25, 29 вблизи резьбового соединения переводника 5 и гидродвигателя 6. Состав и расположение зондов (КС, ПС, РК, инклинометра, локатора муфт и т.д.) и датчиков (давления, положения, момента, угла поворота, осевой нагрузки и оборотов бурильной головки 7, усилия рессор 16, нагрузки электродвигателя 19 и т.д.) обеспечивает максимально полный контроль над оборудованием и вскрываемым разрезом в реальном масштабе времени. Корпус 1 в обсадную колонну 33 спускают на трубной подвеске 34. Компоновку с уплотнительной резиновой втулкой 35, в трубу 34 спускают на грузонесущем кабеле 36. Грузонесущая способность кабеля 36 должна соответствовать весу всей компоновки, определяемому в основном весом УБТ 3 и трубы 4 при заданной длине перфорационного канала. В качестве грузонесущего кабеля 36 используют, например, кабель КГ 3-180-120 с достаточным разрывным усилием (180 кН), а также хорошим сигнальным и силовым обеспечением. При использовании в качестве забойного двигателя гидродвигателя встроенные провода 15, 32 и сбросной провод 26 могут быть представлены сигнальным негрузонесущим кабелем, например, КГФАЭФ с пониженным значением массы и габаритов (диаметр 2.8 мм; масса 14.8 кг/км; разрывное усилие 3 кН). В случае использования электробура в качестве забойного двигателя провода 15, 26 и 32 должны быть силовыми, например, типа негрузонесущего кабеля КТШЭ. В транспортном положении гайка 18, приводимая в движение электродвигателем 19 находится вверху, рессоры 16 не взаимодействуют с колонной 34, а вал 20 вместе с остальной компоновкой не связан жестко с блокиратором 2 и может вращаться относительно него (с учетом сил трения). При спуске компоновка свободно проходит сквозь корпус 1 и отклонитель 9 (до УБТ 3), при этом уплотнительная втулка 35, лежащая до этого на бурильной головке 7, садится в гнездо 37 корпуса 1. В определенном положении при перемещении компоновки первичная обмотка 31 переводника 5 и вторичная обмотка 10 корпуса 1 совпадают по глубине и образуют дистанционный трансформатор. Это положение оборудования используется для питания электронасоса 11, управления фиксатором и контроля работы его выдвижных плашек 14. Подача питающего напряжения на электродвигатель 19 сдвигает гайку 18 вниз и раздвигает рессоры 16 до рабочего положения с опорой при регулируемом усилии на внутреннюю поверхность колонны 34. Усилие рессор 16 на колонну 34, а, следовательно, и необходимая сила трения, блокирующая реактивный момент гидродвигателя 6 регулируется текущим положением гайки 18. Сила трения, развиваемая рессорами 16 в рабочем положении должна быть больше максимального реактивного момента гидродвигателя 6 при бурении, но меньше осевого усилия подачи компоновки вниз или вверх. Расчеты показывают, что при соответствующем редукторе и мощности электродвигателя 19 порядка 0.2 Квт потребуется не более 0.1 м2 суммарной опорной поверхности рессор 16 для надежной блокировки реактивного момента гидродвигателя 6 типа Д-43.5/6 с номинальным моментом 70 Нм. Для повышения эффективности работы рессоры 16 могут содержать подпружиненные роликовые ножи 38, надежно удерживающие блокиратор 2 от поворота реактивным моментом при возможности его свободного поступательного перемещения в колонне под действием осевой нагрузки. Благодаря упругости рессор 16 блокиратор 2 может без вращения при работающем гидродвигателе 6 свободно перемешаться в колонне 34 вверх и вниз в пределах большого интервала (100 м и более), в том числе по неровностям и муфтовым соединениям колонны. Возникающие при этом силы трения рессор 16 о колонну 34, а также корпуса компоновки о стенку перфорационного канала и др., компенсируются весом дополнительно введенных УБТ 3. В рабочем положении рессор 16 гайка 18 сближается с ответной полумуфтой 21 (фиг. 2) и может образовывать с ней сцепную управляемую передачу (муфту-тормоз), например, фрикционного типа. Так как полумуфта 21 жестко связана с верхней частью вала 20, то при смещении гайки 18 и включении муфты-тормоза реактивный момент гидродвигателя 6 через рессоры 16 передается на колонну 34. В зависимости от величины тормозного момента муфты-тормоза реактивный момент на колонну 34 может передаваться полностью или частично. В последнем случае большая часть реактивного момента гидродвигателя 6 при углублении (фиг. 3) расходуется на полезное вращение компоновки (с улучшением выноса шлама, доведения осевой нагрузки до бурильной головки 7 и др.), а оставшаяся часть реактивного момента гасится рессорами 16 на колонне 34. Величина тормозного момента муфты-тормоза определяется смещением и усилием прижатия рабочих поверхностей гайки 18 и полумуфты 21 или силой питающего тока (при электромагнитном исполнении муфты-тормоза). Запас сцепления муфты-тормоза позволяет бесступенчато плавно регулировать тормозной момент в пределах, обеспечивающих полную или частичную блокировку реактивного момента гидродвигателя 6 с возможностью поддержания при углублении постоянной скорости вращения компоновки (в пределах 1÷10 об/мин) или замедления ее вращения вплоть до полной остановки.

По второму варианту при малом диаметре скважины устройство включает оборудование в виде корпуса 1 и компоновки, спускаемое в обсадную колонну 33 (фиг. 4) на шланго-кабельной подвеске 39, например, ТГ-30/65-250-160 с достаточным разрывным усилием (160 кН), а также хорошим сигнальным и силовым обеспечением. Компоновка содержит блокиратор 2, УБТ 3, гибкую трубу 4, переводник 5, отклоняющий гидродвигатель 6 и бурильную головку 7 (фрезу или долото), установленную на валу шпиндельной секции 8 гидродвигателя. Вал шпиндельной секции 8 искривлен под определенным углом относительно оси гидродвигателя 6. Корпус 1 содержит отклонитель 9, вторичную обмотку 10, электрически соединенную с электронасосом 11 и встроенным проводом 12 с датчиками, а также замок 40, например, в виде подпружиненного шара, взаимодействующего с гнездом 41 на внешней поверхности переводника 5. Электронасос 11 через масленый канал 13 связан с выдвижными плашками 14 электрогидравлического фиксатора. Блокиратор 2 содержит встроенный провод 15 и раздвижные упругие рессоры 16, расположенные в шлицевых пазах 17 и связанные винтовой парой, а именно гайкой 18 с электродвигателем 19. При запуске электродвигателя 19 гайка 18 смещается поступательно без вращения и может сжимать рессоры 16 с нагрузкой достаточной для блокировки реактивного момента гидродвигателя 6 за счет сил трения рессор 16 о колонну 33. Блокиратор 2 также содержит подвижное соединение в виде вала 20 и муфты-тормоза, например, в виде гайки 18 и ответной полумуфты 21. Вал 20 жестко связан с остальной компоновкой и может вращаться вместе с ней в опорно-сальниковом узле 22. Для облегчения промывки электромеханический блокиратор 2 содержит обводной промывочный канал 42, гидравлически связывающий шланго-кабельную подвеску 39 через соединительную головку 43 и отверстие 23 с внутренней полостью компоновки. Обводной канал 42 располагается между рессорами 16 и не мешает их работе. Уплотнительные кольца 44, расположенные на валу 20 около отверстия 23 исключают нежелательную утечку жидкости. В верхней части вала 20 расположен токосъемник 24. Встроенный в блокиратор 2 провод 15 оканчивается наконечником 25 в нижней части блокиратора. Сбрасываемый в компоновку негрузонесущий кабель 26 стыкуется на индуктивном соединителе 27, установленном в переводнике 5 ответной частью 28 и закрепляется в наконечнике 25 ответной частью 29. Переводник 5 помимо индуктивного соединителя 27 и посадочного гнезда 41 также содержит каротажный прибор 30 с геофизическими зондами и датчиками и первичную обмотку 31 дистанционного трансформатора. В нижнюю часть компоновки встроен провод 32, связывающий переводник 5 со шпиндельной секцией 8, в которой также могут располагаться приближенные к забою зонды и датчики. Состав и расположение зондов и датчиков обеспечивает максимально полный контроль над оборудованием и разрезом на всех этапах работ в реальном масштабе времени. В транспортном положении бурильная головка 7 располагается внутри устройства, а замок 40 находится в гнезде 41 в закрытом положении и жестко фиксирует корпус 1 на компоновке, предотвращая их взаимное перемещение. При этом первичная обмотка 31 и вторичная обмотка 10 образуют дистанционный трансформатор, гайка 18 находится вверху и рессоры 16 не взаимодействуют с колонной 33. Подача питающего напряжения на электродвигатель 19 сдвигает гайку 18 вниз и раздвигает рессоры 16 до рабочего положения с колонной 33 (фиг. 5), обеспечивая фиксацию блокиратора 2 относительно крутящего момента. При этом гайка 18 приближается, но еще не входит во фрикционное зацепление с полумуфтой 21 и не блокирует возможное вращение компоновки с корпусом 1 относительно блокиратора 2. Это положение устройства используется при промывке для поворота и ориентирования отклонителя 9 реактивным моментом гидродвигателя 6. Для повышения эффективности работы рессоры 16 могут содержать подпружиненные роликовые ножи 38. Благодаря упругости рессор 16 блокиратор 2 вместе с остальной компоновкой может свободно без вращения перемешаться в колонне 33 при работающем гидродвигателе 6 вверх и вниз в пределах большого интервала (100 м и более), в том числе по неровностям и муфтовым соединениям колонны. Возникающие при этом силы трения рессор 16 о колонну 33, корпуса компоновки о стенку перфорационного канала и др. компенсируются весом дополнительно введенных УБТ 3. После стопорения отклонителя 9 плашками 14 и подаче компоновки вниз (или вверх) при определенной нагрузке замок 40 отрывается и обеспечивает свободное перемещение компоновки относительно корпуса 1. Усилие открытия и закрытия замка 40 регулируется упругостью пружины взаимодействующей с шаром. При электромеханическом исполнении открытие и закрытие замка 40 обеспечивается поступлением на него питающего напряжения через обмотки 31,10 дистанционного трансформатора. Открытие (закрытие) замка 40 контролируется соответствующими датчиками (не показано).

Способ осуществляют следующим образом.

По первому варианту в обсадную колонну 33 (фиг. 1) достаточного диаметра спускают оборудование в виде корпуса 1 и компоновки. Спуск оборудования в скважину проводят раздельно - корпус 1, содержащий отклонитель 9, вторичную обмотку 10 трансформатора, электронасос 11, встроенный провод 12 и плашки 14 с датчиками фиксатора спускают на трубной подвеске 34 и размещают на заданной глубине. Компоновку, содержащую гибкую трубу 4, переводник 5, отклоняющий гидродвигатель 6, бурильную головку 7 и добавленную в нижней части уплотнительной втулкой 35, а в верхней части - УБТ 3 и блокиратором 2 спускают в трубу 34 на грузонесущей кабельной подвеске 36. При спуске компоновки и корпуса 1 организуют проводную линию связи путем встраивания и сбрасывания в оборудование по всей длине отрезков негрузонесущего кабеля - проводов 12, 15, 26, 32. Необходимую стыковку между собой встраиваемых и сбрасываемых проводов осуществляют по мере спуска оборудования на индуктивном соединителе 27 установленном в переводнике 5 над гидродвигателем 6, а также наконечнике 25 установленном в нижней части блокиратора 2. На устье сборку (спуск) компоновки проводят в следующей последовательности - бурильная головка 7 с уплотнительной втулкой 35, затем гидродвигатель 6 с датчиками и зондами в его шпиндельной секции 8. Далее подсоединяют переводник 5 с индуктивным соединителем 27, каротажным прибором 30, датчиками и зондами, первичной обмоткой 31 трансформатора и встроенным проводом 32, а затем - гибкую трубу 4 и УБТ 3. Внутрь УБТ 3 и гибкой трубы 4 сбрасывают провод 26, стыкуют его на индуктивном соединителе 27 и наконечнике 25 через соответствующие ответные части 28, 29. Затем на подвеске 36 подсоединяют блокиратор 2 с встроенным проводом 15 и вращающимся токосъемником 24. Включают электропитание скважинного оборудования по организованной проводной линии, проверяют работу всех узлов, зондов и датчиков и продолжают спуск компоновки на кабельной подвеске 36 с измерением необходимых параметров. В этом транспортном положении гайка 18 блокиратора 2 находится вверху и рессоры 16 не взаимодействуют с колонной 34. При спуске по мере входа компоновки в корпус 1 уплотнительная втулка 35 садится в гнездо 37. Контролируя показания соответствующих датчиков, совмещают обмотки 10, 31 по глубине и организуют дистанционный трансформатор. Спуск компоновки прекращают. Подают питающее напряжение на электродвигатель 19, сдвигают гайку 18 вниз и переводят рессоры 16 в рабочее положение с достаточной силовой опорой на колонну 34 (фиг. 2), исключающей вращение блокиратора 2 и обеспечивающей блокировку рабочего реактивного момента гидродвигателя 6. При этом гайка 18 в нижнем своем положении входит во фрикционное зацепление с полумуфтой 21, включает муфту-тормоз и также блокирует возможное вращение компоновки относительно корпуса 1. Положение муфты-тормоза, а также рессор 16 и их взаимодействие с колонной 34 контролируют соответствующими датчиками. Вращением колонны 34 с устья ориентируют отклонитель 9 в заданном направлении с использованием инклинометра каротажного прибора 30 расположенного в компоновке. В момент достижения отклонителем 9 заданного направления подают электропитание на обмотки 31, 10 и электронасосом 11, создают рабочее давление в подводящем канале 13, выдвигают плашки 14 (фиг. 3) и надежно стопорят отклоните ль 9 в точно заданном направлении. Работу электронасоса 11 и плашек 14 контролируют соответствующими датчиками. Герметизируют устье (не показано) с возможностью бурения в режиме депрессии и включают промывку скважины облегченной рабочей жидкостью с запуском гидродвигателя 6. Жидкость, закачиваемая в колонну труб 34, под воздействием уплотнительной втулки 35 направляется через отверстие 23 вала 20, УБТ 3, гибкую трубу 4, переводник 5, гидродвигатель 6, бурильную головку 7 и далее через отклонитель 9 и межтрубное пространство возвращается на устье. При запуске гидродвигателя 6 его реактивный момент остается заблокированным включенной муфтой-тормозом (гайкой 18 и полумуфтой 21) и полностью передается на внешнюю колонну, где там он уже блокируется силой трения рессор 16 о колонну 34. Подают в скважину на подвеске 36 компоновку и создают осевую нагрузку на вращающуюся гидродвигателем 6 бурильную головку 7 за счет веса УБТ 3 и гидравлического усилия на компоновке. Благодаря запасу сцепления муфты-тормоза и достаточной силы трения рессор 16 о колонну 34, компоновка не вращается рабочим реактивным моментом гидродвигателя 6, а поступательно перемещается вниз. Перемещают подвеску 36 и углубляются в заданном азимутальном направлении сквозь обсадную колонну 33, цементный камень и прискважинную зону на несколько метров без вращения компоновки. Набрав заданное направление углубления, дальнейшее бурение перфорационного канала проводят уже с полезным вращением компоновки реактивным моментом гидродвигателя 6. Для этого используя электродвигатель 19, уменьшают усилие прижатия гайки 18 и полумуфты 21 и за счет их взаимного смещения выключают (растормаживают) муфту-тормоз. Рабочий реактивный момент гидродвигателя 6 до этого полностью передаваемый на колонну 34 теперь начинает расходоваться на вращение компоновки при углублении канала с заданной осевой нагрузкой, а оставшаяся часть момента гасится рессорами 16 на внешней колонне. При углублении регулируют в автоматическом режиме тормозной момент муфты-тормоза в соответствии с текущими измеряемыми значениями осевой нагрузки и крутящего момента на бурильной головке 7 и обеспечивают бурение канала в заданном направлении с оптимальным вращением компоновки. Бурение перфорационного канала проводят на длину гибкой трубы 4 (до входа УБТ 3 в корпус 1) в режиме депрессии, поддерживаемой за счет выбора соответствующей плотности промывочной жидкости. На всех этапах вскрытия среды осуществляют максимально полный призабойный геофизический и технологический контроль с использованием высокоскоростного канала связи на основе кабельной подвески 36, встроенных проводов 12, 15, 32, сбросного провода 26 и токосъемника 24. Изменение направления углубления, например, по данным активной навигации проводят по проводной линии путем временной блокировки электродвигателем 19 подвижного соединения блокиратора 2 в момент расположения вращающейся компоновки в требуемом азимутальном направлении. Для этого, не изменяя режим бурения (осевую нагрузку и производительность насоса) подают управляющее напряжение на электродвигатель 19, плавно притормаживают муфту-тормоз за счет усиления прижатия гайки 18 и полумуфты 21 и замедляют вращение компоновки. В момент достижения компоновкой при вращении необходимого угла поворота, что контролируется инклинометром прибора 30 или инклинометром шпиндельной секции 8 включают муфту-тормоз, блокируют вращение компоновки в заданной плоскости искривления и углубляются на несколько метров в новом направлении. Убедившись в правильности нового курса, выключают муфту-тормоз и продолжают бурение канала снова с оптимальным вращением компоновки в максимально благоприятных геологических условиях по заданной траектории. Проработку канала также проводят с вращением компоновки реактивным моментом при холостом ходе гидродвигателя 6. В любой момент вскрытия среды, как только среагируют соответствующие датчики, может быть проведена оперативная смена фрезы на долото или износившейся бурильной головки 7 с использованием кабельной подвески 36 (без СПО труб). После создания первого перфорационного канала компоновку на подвеске 36 поднимают в корпус 1 до совмещения по глубине обмоток 10, 31 дистанционного трансформатора. Через обмотки 10, 31 подают управляющее электропитание на электронасос 11, задвигают плашки 14, переводят устройство в транспортное положение и создают следующий канал в аналогичной последовательности. При необходимости изменяют глубину спуска отклонителя 9 на трубной подвеске 34 и создают систему перфорационных каналов на депрессии по заданной траектории. По завершении многоствольного бурения каналов скважинное оборудование поднимают в следующей последовательности. Сначала поднимают компоновку в транспортном положении на кабельной подвеске 36, затем - корпус 1 на трубной подвеске 34. На устье разборку (подъем) компоновки проводят в обратной последовательности, используемой при спуске. В сильнонаклонных (горизонтальных) обсаженных скважинах возможно использование дополнительного гидравлического усилия в виде поршня, встроенного в компоновку для улучшения условий ее продвижения и доведения осевой нагрузки на бурильную головку 7.

По второму варианту в обсадную колонну 33 (фиг. 4) малого диаметра спускают на грузонесущей шланго-кабельной подвеске 39 корпус 1 и компоновку на заданную глубину. При спуске бурильная головка 7 располагается внутри оборудования, замок 40 закрыт и жестко фиксирует корпус 1 на компоновке, первичная 31 и вторичная 10 обмотки образуют дистанционный трансформатор, а рессоры 16 находятся в транспортном положении и не взаимодействуют с колонной 33. При спуске компоновки по всей ее длине и корпуса 1 организуют проводную линию связи путем встраивания и сбрасывания в оборудование отрезков негрузонесущего кабеля - проводов 12, 15, 26, 32. Необходимую стыковку между собой встраиваемых и сбрасываемых проводов осуществляют по мере спуска оборудования на индуктивном соединителе 27 установленном в переводнике 5, а также наконечнике 25 установленном в нижней части блокиратора 2. На устье сборку (спуск) оборудования проводят в следующей последовательности - бурильная головка 7, затем гидродвигатель 6 с датчиками и зондами в его шпиндельной секции 8. Подсоединяют переводник 5 с индуктивным соединителем 27, каротажным прибором 30, датчиками и зондами, первичной обмоткой 31 и встроенным проводом 32. На переводник 5 надевают корпус 1 с попаданием замка 40 в гнездо 41 и подсоединяют гибкую трубу 4 и УБТ 3. Внутрь УБТ 3 и трубы 4 сбрасывают провод 26, стыкуют его на индуктивном соединителе 27 и наконечнике 25 через соответствующие ответные части 28, 29. Подсоединяют на шланго-кабельной подвеске 39 блокиратор 2 с встроенным проводом 15 и вращающимся токосъемником 24. Включают электропитание оборудования по организованной проводной линии, проверяют работу всех узлов, зондов и датчиков и продолжают спуск компоновки на подвеске 39 с измерением необходимых параметров. По достижении заданной глубины спуск оборудования прекращают. Герметизируют устье с возможностью бурения в режиме депрессии и включают промывку скважины облегченной рабочей жидкостью с запуском гидродвигателя 6. Жидкость, закачиваемая в шланго-кабельную подвеску 39, направляется через соединительную головку 43, обводной канал 42 и отверстие 23 во внутреннюю полость компоновки и далее через отклонитель 9 и межтрубное пространство возвращается на устье. Подают питающее напряжение на электродвигатель 19, сдвигают гайку 18 вниз и раздвигают рессоры 16 до рабочего положения с колонной 33 (фиг. 5), исключающего вращение блокиратора 2 реактивным моментом гидродвигателя 6. При этом гайка 18 приближается, но еще не входит во фрикционное зацепление с полумуфтой 21 и не блокирует возможное вращение компоновки с корпусом 1 относительно блокиратора 2. Положение муфты-тормоза, а также рессор 16 и их взаимодействие с колонной 33 контролируют соответствующими датчиками. При запуске гидродвигателя 6 его реактивный момент не передается на колонну 33 (муфта-тормоз выключена), а начинает вращать компоновку с корпусом 1 и отклонителем 9 относительно блокиратора 2. Ориентируют отклонитель 9 в заданном направлении за счет контролируемого вращения реактивным моментом гидродвигателя 6 компоновки вместе с корпусом 1 при закрытом замке 40 и разблокированном положении вала 20 блокиратора 2. Для этого подают управляющее напряжение на электродвигатель 19, притормаживают муфту-тормоз за счет смещения и прижатия гайки 18 и полумуфты 21 и замедляют вращение компоновки. В момент достижения компоновкой при вращении необходимого угла поворота, что контролируется инклинометром прибора 30, включают муфту-тормоз и блокируют вращение компоновки с отклонителем 9 в заданной плоскости искривления. Убедившись в правильности ориентирования отклонителя 9 и компоновки, подают электропитание через обмотки 31, 10 на электронасос 11, создают рабочее давление в подводящем канале 13, выдвигают плашки 14 (фиг. 6) и надежно стопорят отклонитель 9 в точно заданном направлении. Подают компоновку вниз на подвеске 39, отрывают замок 40 и обеспечивают свободное перемещение компоновки без вращения относительно корпуса 1. Доводят вращающуюся гидродвигателем 6 бурильную головку 7 до колонны 33 и создают на нее осевую нагрузку за счет веса УБТ 3 и гидравлического усилия на компоновке. Благодаря запасу сцепления муфты-тормоза и достаточной силы трения рессор 16 о колонну 33, компоновка не вращается рабочим реактивным моментом гидродвигателя 6, а углубляется в заданном азимутальном направлении сквозь обсадную колонну 33, цементный камень и прискважинную зону пласта. Углубление компоновки без вращения проводят на несколько метров, затем также как и в первом варианте выключают муфту-тормоз и переходят на бурение канала в заданном направлении с полезным вращением компоновки. Бурение перфорационного канала проводят на длину гибкой трубы 4 в режиме депрессии, поддерживаемой за счет выбора соответствующей плотности промывочной жидкости. На всех этапах вскрытия среды осуществляют максимально полный призабойный геофизический и технологический контроль с использованием высокоскоростного канала связи на основе шланго-кабельной подвески 39, встроенных проводов 12, 15, 32, сбросного провода 26 и токосъемника 24. Изменение направления углубления, например, по данным активной навигации проводят также как и в первом варианте. В любой момент вскрытия среды, как только среагируют соответствующие датчики, может быть проведена оперативная СПО компоновки на шланго-кабельной подвеске 39 для смены фрезы на долото или износившейся бурильной головки 7 (с оставлением корпуса 1 в застопоренном положении в колонне 33 при выдвинутых плашках 14). После создания первого перфорационного канала компоновку на подвеске 39 поднимают в корпус 1 до совмещения по глубине обмоток 10, 31 дистанционного трансформатора и закрытия замка 40. Через обмотки 10, 31 подают управляющее электропитание на электронасос 11, задвигают плашки 14 и создают следующий канал в аналогичной последовательности. При необходимости изменяют глубину спуска отклонителя 9 на шланго-кабельной подвеске 39 и создают систему перфорационных каналов на депрессии по заданной траектории. По завершении многоствольного бурения каналов скважинное оборудование переводят в транспортное положение и поднимают на подвеске 39. На устье разборку (подъем) оборудования проводят в обратной последовательности, используемой при спуске.

Предлагаемый способ позволяет проще и оперативнее проводить вскрытие продуктивного пласта на депрессии системой перфорационных каналов заданной траектории с максимально полным контролем в реальном масштабе времени. Экономическая эффективность способа достигается за счет сокращения средств на освоение трудно извлекаемых запасов, а также увеличения суммарной добычи углеводородов.

Библиографические данные источников информации, используемых при составлении описания изобретения

1. Способ глубокой перфорации обсаженных скважин. Патент РФ №2190089, МПК Е21В 43/112, 27.09.2002.

2. Патент US №5413184, МПК Е21В 7/08, 09.05.1995.

3. Техника и технология создания сверхглубоких перфорационных каналов. Шамов Н.А., Лягов А.В., Пантелеев Д.В. и др. Электронный научный журнал "Нефтегазовое дело", 2012, №2 (прототип).

Изобретение относится к области многоствольного строительства и ремонта нефтяных и газовых скважин, в частности к способам создания в условиях депрессии на пласт контролируемой системы перфорационных каналов заданной траектории. Представлен способ создания перфорационных каналов в обсаженной скважине. При спуске оборудования по всей длине компоновки и корпуса организуют проводную линию связи путем встраивания и сбрасывания в оборудование отрезков кабеля и их стыковки между собой на дистанционном индуктивном соединителе, установленном в переводнике над забойным двигателем, а также наконечнике, установленном в нижней части введенного опорного электромеханического блокиратора. В случае использования трубно-кабельной подвески корпус с отклонителем и фиксатором электрогидравлического типа спускают на колонне труб, а компоновку спускают на кабельной подвеске. После ориентирования с устья отклонителя в заданном азимутальном направлении проводят его контролируемое стопорение фиксатором, управляемым электронасосом корпуса по проводной линии через временно организуемый дистанционный трансформатор. При запуске забойного двигателя его реактивный момент блокируют. Бурение перфорационного канала проводят с вращением компоновки реактивным моментом забойного двигателя при частичной разблокировке электродвигателем блокиратора его подвижного соединения, оборудованного в верхней части муфтой-тормозом и вращающимся токосъемником, а изменение направления углубления компоновки проводят по проводной линии. В случае использовании шланго-кабельной подвески введенный блокиратор выполняют с обводным промывочным каналом и спускают вместе с корпусом, который снабжают замком, а ориентирование отклонителя в этом случае проводят путем контролируемого вращения компоновки и корпуса реактивным моментом забойного двигателя при закрытом замке и временной разблокировке подвижного соединения блокиратора. Обеспечивается повышение эффективности способа в сложных геолого-технологических условиях за счет улучшения управляемости и контролируемости скважинного оборудования. 6 ил.

Способ создания перфорационных каналов в обсаженной скважине, основанный на использовании трубно-кабельной или шланго-кабельной подвески и включающий спуск на заданную глубину оборудования в виде корпуса с отклонителем и фиксатором и компоновки в виде гибкой трубы, отклоняющего забойного двигателя и бурильной головки - фрезы или долота, измерение призабойных параметров в реальном масштабе времени с помощью датчиков и геофизических зондов, ориентирование отклонителя в заданном азимутальном направлении и стопорение его в скважине с помощью фиксатора, герметизацию устья скважины, промывку скважины облегченной рабочей жидкостью с запуском забойного двигателя, блокировку реактивного момента забойного двигателя, подачу в скважину на подвеске компоновки, создание осевой нагрузки на бурильную головку за счет веса труб и гидравлического усилия на компоновке, вскрытие стенки обсадной колонны, цементного камня и перфорационного канала при депрессии на пласт, поддерживаемой выбором соответствующей плотности промывочной жидкости, изменение направления углубления компоновки и бурение криволинейного перфорационного канала по заданной траектории, периодическое проведение спуско-подъемных операций компоновки и смену фрезы на долото или износившейся бурильной головки, отличающийся тем, что с целью повышения эффективности способа в сложных геолого-технологических условиях за счет улучшения управляемости и контролируемости скважинного оборудования при спуске оборудования по всей длине компоновки и корпуса организуют проводную линию связи путем встраивания и сбрасывания в оборудование отрезков кабеля и их стыковки между собой на дистанционном индуктивном соединителе, установленном в переводнике над забойным двигателем, а также наконечнике, установленном в нижней части введенного опорного электромеханического блокиратора, причем в случае использования трубно-кабельной подвески корпус с отклонителем и фиксатором электрогидравлического типа спускают на колонне труб, а компоновку, добавленную в нижней части уплотнительной втулкой, а в верхней части - утяжеленными бурильными трубами, установленными между гибкой трубой и блокиратором, спускают на кабельной подвеске, при этом после ориентирования с устья отклонителя в заданном азимутальном направлении проводят его контролируемое стопорение фиксатором, управляемым электронасосом корпуса по проводной линии через временно организуемый дистанционный трансформатор, причем при запуске забойного двигателя его реактивный момент блокируют за счет силы трения упругих рессор о колонну, выполненных с регулируемой опорой на стенку внешней колонны и приводимых в рабочее положение электродвигателем блокиратора, при этом бурение перфорационного канала проводят с вращением компоновки реактивным моментом забойного двигателя при частичной разблокировке электродвигателем блокиратора его подвижного соединения, оборудованного в верхней части муфтой-тормозом и вращающимся токосъемником, а изменение направления углубления компоновки проводят по проводной линии, например, путем временной блокировки электродвигателем блокиратора его подвижного соединения в момент расположения вращающейся компоновки в заданном азимутальном направлении, причем в случае использования шланго-кабельной подвески введенный блокиратор выполняют с обводным промывочным каналом и спускают вместе с корпусом, который снабжают замком, например, в виде подпружиненного шара, взаимодействующего с внешней поверхностью переводника, а ориентирование отклонителя в этом случае проводят путем контролируемого вращения компоновки и корпуса реактивным моментом забойного двигателя при закрытом замке и временной разблокировке подвижного соединения блокиратора.

| ГИДРАВЛИЧЕСКИЙ ЗОНДОВЫЙ ПЕРФОРАТОР | 2013 |

|

RU2550709C2 |

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2001 |

|

RU2190089C1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ГЛУБОКИХ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАЖЕННОЙ СКВАЖИНЕ | 2003 |

|

RU2255196C1 |

| ПЕРФОРАТОР ДЛЯ ПОЛУЧЕНИЯ КАНАЛОВ В ОБСАЖЕННОЙ СКВАЖИНЕ | 2010 |

|

RU2436937C1 |

| УСТАНОВКА ДЛЯ ОРИЕНТИРОВАННОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2014 |

|

RU2569648C1 |

| US 5413184 A1, 09.05.1995 | |||

| US 8528644 B2, 10.09.2013 | |||

| Мат для атлетической борьбы | 1924 |

|

SU18217A1 |

| Висячий замок | 1926 |

|

SU10706A1 |

Авторы

Даты

2019-01-24—Публикация

2015-01-16—Подача