Изобретение относится к горной промышленности и может быть использовано при подземной разработке месторождений полезных ископаемых в части изоляции горных выработок угольных и рудных шахт, в том числе, при возведении монолитных изоляционных сооружений.

Известен способ [авторское свидетельство SU №1382977, E21F 1/14, опубликовано 23.03.1988, бюл. №11] сооружения шахтной перемычки, включающий возведение бетонной стенки, ее крепление с помощью анкерных болтов. При этом, в процессе возведения бетонной стенки устанавливают анкеры, пропущенные сквозь тело стенки и прижимные планки, а после возведения бетонной стенки осуществляют обжатие контактных зон бетона с породой выработки путем затягивания анкеров с определенной прижимной нагрузкой. Недостатком известного способа является следующее. Повышение герметичности бетонной перемычки и ее несущей способности происходит за счет повышения площади контакта цементного раствора с контуром горной выработки и частичного заполнения трещин (упрочнения и уплотнения) нарушенных пород приконтурной зоны по периметру горной выработки. Указанный результат достигается при затягивании анкеров и уменьшении объема заполненной цементным раствором опалубки, сопровождаемых соответствующим повышением давления подвижного (не схватившегося) цементного раствора и, как следствие, его выдавливанием из границ опалубки. Однако, учитывая при этом относительно низкие расход и давление выдавливаемого после возведения перемычки цементного раствора, образуется крайне незначительная по размеру приконтурная упрочненно-уплотненная зона (тампонажная завеса), за которой могут сохраниться зона нарушений, остаться незаполненными периферийные трещины, что снизит качество и скорость изоляции горных выработок шахт. Также, разделение технологических операций по заполнению опалубки и последующему инъекционному уплотнению и упрочнению (тампонажу) нарушенных пород приконтурной зоны увеличивает общее время возведения сооружения, которое увязано с временем схватывания цементного раствора. Учитывая значительный объем каждой шахтной монолитной перемычки (толщина от 2 м, а площадь сечения выработки в свету в основном составляет от 12 до 24 м2) неизбежно схватывание цементного раствора в нижней части заполняемой опалубки, последующее сжатие которой анкерами не приведет к ожидаемому результату, что в общем, при системном подходе, снижает качество и скорость изоляции горных выработок шахт.

Известен способ сооружения шахтной самоуплотняющейся гидроизоляционной перемычки [Евразийский патент №015486, В1, 30.08.2011], включающий возведение перемычки путем сборки ее из отдельных элементов. При этом, в ослабленных и трещиноватых породных массивах, не обеспечивающих достаточную механическую прочность и предрасположенных к фильтрации, дополнительно устраивают тампонажную завесу вокруг перемычки. Недостатком известного способа является разделение технологических операций по возведению тела перемычки и последующему возведению тампонажной завесы, что увеличивает общее время возведения сооружения. Последующее возведение тампонажной завесы известными способами инъекционного упрочнения и уплотнения нарушенного приконтурного массива пород [например: Хямяляйнен, В.А. Формирование цементационных завес вокруг капитальных горных выработок / В.А. Хямяляйнен, Ю.В. Бурков, П.С. Сыркин. - М.: Недра, 1994. - 400 с; Майоров А.Е., Хямяляйнен В.А. Консолидирующее крепление горных выработок, Сиб. отд-ние РАН, КемНЦ. - Новосибирск: Изд-во СО РАН, 2009. - 258 с.] приведет к образованию пустот и неполному смыканию инъекционного раствора тампонируемых трещин с контуром шахтной перемычки. Указанное, при сравнении с системным подходом к возведению монолитных изоляционных сооружений, способствует снижению качества и скорости изоляции горных выработок шахт.

Известен способ возведения безврубовой перемычки [патент РФ №2503817, E21F 15/02, E21F 17/103, опубликован 10.01.2014, бюл. №1; Бухман Я.З., Молотков П.Г. Шахтные перемычки. Госгортехиздат, 1962, с. 48-49], включающий бурение шпуров по контуру выработки, сооружение полого кольцевого канала (выполняет функцию коллектора) по периметру выработки в створе расположения шпуров по мере возведения тела перемычки, последующее нагнетание под давлением в кольцевой канал и шпуры цементного раствора, распространение цементного раствора в области повышенной интенсивности трещин приконтурного массива горных пород. Недостатком известного способа является разделение технологических операций по возведению тела перемычки и последующему возведению тампонажной завесы, что увеличивает общее время возведения сооружения. Последующее возведение тампонажной завесы известным способом инъекционного упрочнения и уплотнения нарушенного приконтурного массива пород приведет к образованию пустот и неполному смыканию инъекционного раствора тампонируемых трещин с контуром шахтной перемычки. Указанное, при сравнении с системным подходом к возведению монолитных изоляционных сооружений, способствует снижению качества и скорости изоляции горных выработок шахт.

Известен способ возведения подземных сооружений, раскрытый в устройстве [авторское свидетельство СССР №629347, E21D 11/10, опубликовано 25.10.1978, бюл. №39], принятый за прототип, включающий установку опалубки, бурение по периметру горной выработки шпуров (скважин), монтаж инъекторов, нагнетание закрепляющего раствора через инъекторы в скважины и трещины нарушенных пород приконтурной зоны для возведения тампонажной завесы. При этом, в процессе заполнения трещин приконтурной части массива тампонажный раствор вытекает из них в свободное пространство между поверхностью выработки и опалубкой, и полностью заполняет его, формируя подземное сооружение. Недостатком известного способа, применительно к технологии возведения системы «перемычка-тампонажная завеса», является потенциально низкий расход тампонажного раствора, вытекающего из заполняемых трещин нарушенных пород приконтурной зоны. Данного расхода достаточно только для качественного возведения относительно тонких облицовочно-несущих оболочек. Учитывая значительный объем тела монолитной перемычки, на возведение которого расходуется от 20 до 40 тонн сухой смеси, применение известного способа приведет к значительному снижению скорости возведения сооружения, а также, к снижению качества перемычки за счет образования холодных швов, наплывов и возможному неполному заполнению опалубки перемычки при преждевременном схватывании тампонажного раствора. Также, объем тампонажного раствора, вытекающего из трещин нарушенных пород приконтурной зоны только в процессе их заполнения недостаточен для полного заполнения опалубки перемычки. При длительном использовании указанных трещин для перетока и истечения тампонажного раствора, произойдет их кольматация или дополнительное раскрытие с развитием нарушений и отжимом приконтурной зоны, снижая качество ее уплотнения и упрочнения. В итоге, снизится качество и скорость изоляции горных выработок шахт.

Таким образом, очевидна необходимость рационального комплексного подхода к строительству и безопасной эксплуатации шахт, реализуемого за счет возведения консолидирующих (перевод с лат.: взаимное упрочнение, уплотнение, сращивание) изоляционных систем «перемычка-тампонажная завеса», конструктивно интегрированных в нарушенную приконтурную зону. Соответственно, возведение монолитной перемычки, технологически совмещенное с возведением тампонажной упрочняюще-уплотняющей завесы при качественном изменении физико-механических характеристик нарушенных пород приконтурной зоны массива и создании несущих структурных связей системы, даст синергетический эффект повышения качества и скорости изоляции выработанного пространства.

Техническим результатом заявляемого технического решения является повышение качества и скорости изоляции горных выработок шахт.

Указанный технический результат достигается тем, что в способе возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса», включающем установку опалубки, бурение по периметру горной выработки скважин, монтаж инъекторов в устьях скважин, нагнетание быстротвердеющего раствора через инъекторы в скважины и трещины нарушенных пород приконтурной зоны, истечение в опалубку быстротвердеющего раствора из трещин в процессе их заполнения, заполнение опалубки быстротвердеющим раствором, согласно заявляемому изобретению, заполнение опалубки дополнительно осуществляют остатком быстротвердеющего раствора от тампонажной завесы, сбрасываемым из скважин с увеличивающимся по мере заполнения трещин расходом.

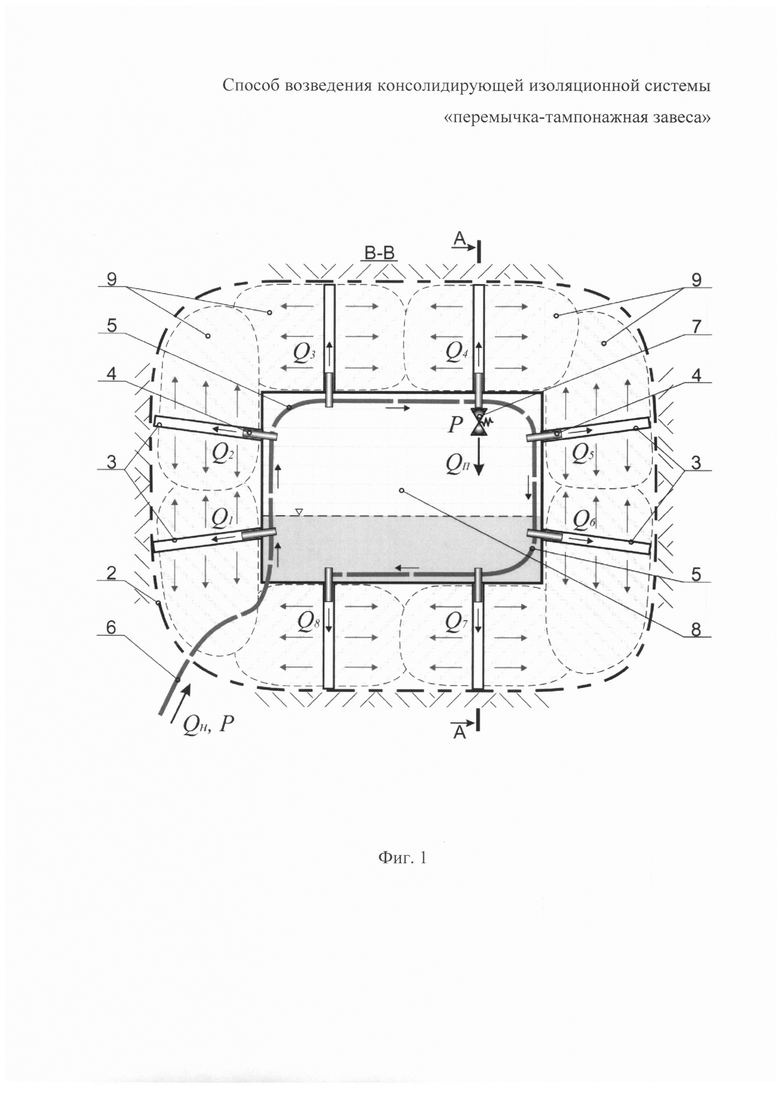

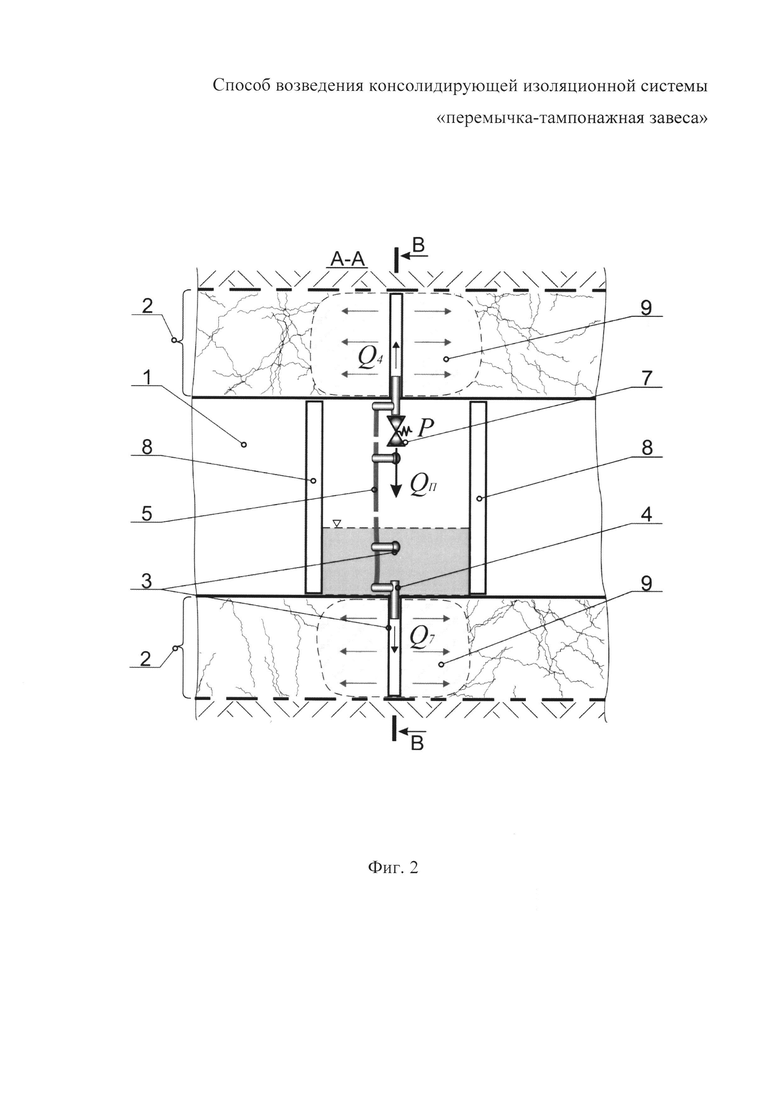

Изобретение поясняется чертежами, где на фиг. 1 показано поперечное сечение изолируемой горной выработки; на фиг. 2 показано продольное сечение изолируемой горной выработки.

Способ осуществляют следующим образом.

Местом производства работ для возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса» (например, по назначению - вентиляционная, по типу конструкции - безврубовая монолитная с инъекционной тампонажной завесой) является участок горной выработки 1 с нарушенной приконтурной зоной 2 (фиг. 1 и фиг. 2).

В нарушенной приконтурной зоне 2 горной выработки 1 с учетом известных способов и схем производят бурение по периметру горной выработки скважин 3, устья которых расположены в одной плоскости - в створе.

Проводят визуально-измерительный контроль нарушенной приконтурной зоны 2, в том числе наружный осмотр контура горной выработки 1, а также стенок скважин 3. В качестве прибора используют, например, цифровой видеоэндоскоп с зондом в искробезопасном исполнении. По результатам визуально-измерительного контроля уточняют глубину и форму нарушенной приконтурной зоны 2, величину раскрытия трещин. Производят монтаж инъекторов 4 в устьях скважин 3 известными способами. Инъекторы 4 от каждой скважины соединяют друг с другом шлангами, создавая тем самым разомкнутый кольцевой коллектор 5 (далее по тексту коллектор), который в нижней точке подключают к напорной магистрали 6 (см. фиг. 1) от тампонажного насоса (на чертеже не показан). В верхней части коллектора 5 монтируют регулируемый сбросной клапан давления 7 (далее по тексту клапан). Рекомендуется верхнее расположение клапана 7. В зависимости от интенсивности нарушений приконтурной зоны 2 возможно различное количество скважин 3 и схем их рационального подключения. Известными способами производят монтаж опалубки 8 из двух щитов (см. фиг. 2), необходимой для формирования монолитной перемычки, перекрывающей горную выработку 1.

Производят нагнетание быстротвердеющего раствора через инъекторы 4 в скважины 3 и далее, в трещины нарушенных пород приконтурной зоны 2 для возведения по периметру перемычки тампонажной завесы 9. Нагнетание производят до отказа, сопровождающееся ростом давления нагнетания быстротвердеющего раствора, что означает полное заполнение трещин, прилегающих к скважинам 3. Наличие клапана 7 в верхней части коллектора 5 обеспечивает поддержание регламентированного давления нагнетания Рн быстротвердеющего раствора в скважинах 3 и сброс в свободное пространство опалубки 8 остатка быстротвердеющего раствора от тампонажной завесы 9.

Давление нагнетания Рн быстротвердеющего раствора в скважины 3 является важной технологической характеристикой возведения тампонажной завесы 9. Для исключения гидроразрыва нарушенных пород приконтурной зоны 2 обеспечивают нагнетание быстротвердеющего раствора сограничением предельного давления Рн, которое обычно составляет не более 0,5 МПа [Хямяляйнен, В.А. Формирование цементационных завес вокруг капитальных горных выработок / В.А. Хямяляйнен, Ю.В. Бурков, П.С.Сыркин. - М.: Недра, 1994. - 400 с.; Майоров А.Е., Хямяляйнен В.А. Консолидирующее крепление горных выработок, Сиб. отд-ние РАН, КемНЦ. - Новосибирск: Изд-во СО РАН, 2009. - 258 с.; Майоров, А.Е. Фильтрационное течение и приливы плотности дисперсной фазы при заполнении трещин горных пород цементным раствором / А.Е. Майоров, В.А. Хямяляйнен // Изв. вузов. Горный журнал. - 2010. - №4. - С. 105-110.]. При этом, соблюдая режим нагнетания с постоянным расходом обеспечивают, в первую очередь, начало процесса по заполнению трещин нарушенных пород приконтурной зоны 2, и только позже, после нарастания гидравлического сопротивления трещин и росте давления нагнетания в коллекторе 5 до регламентированного значения, осуществляют сброс в свободное пространство опалубки 8 остатка быстротвердеющего раствора от тампонажной завесы 9. В итоге, тампонажный насос нагнетает быстротвердеющий раствор под давлением Рн, МПа, с постоянным расходом Qн, м3/час, составляющим сумму значений уменьшающихся во времени расходов на скважинах Q1, Q2, Q3, Q4, Q5, Q6, Q7, Q8 и пропорционально увеличивающегося во времени расхода на сбросе Qn, каждое из которых является переменной величиной и изменяется в процессе одновременного возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса», соответственно и изменяя во времени их взаимное соотношение (см. фиг. 1 и фиг. 2). Таким образом, остаток быстротвердеющего раствора от тампонажной завесы 9, сбрасывается из скважин 3 с увеличивающимся по мере заполнения трещин расходом Qn. Соблюдая вышеуказанные условия обеспечивают подпор в коллекторе 5 и скважинах 3 как в процессе, так и после заполнения трещин. Указанное обеспечивает непрерывность и монолитность возводимой перемычки, что важно для повышения качества и скорости изоляции горных выработок шахт при возведении консолидирующей изоляционной системы «перемычка-тампонажная завеса».

Заполнение опалубки быстротвердеющим раствором осуществляют до полного перекрытия горной выработки 1 (на фиг. 1 и фиг. 2 показан промежуточный уровень быстротвердеющего раствора в нижней части опалубки), сохраняя монолитность системы и комплексную интеграцию конструкции в нарушенную приконтурную зону 2. Объединение технологических операций по заполнению опалубки 8, инъекционному уплотнению и упрочнению нарушенной приконтурной зоны 2 в предлагаемом способе значительно сокращает общее время возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса» в 2-3 раза по сравнению с известными аналогами, исключая некачественные зоны контакта.

Таким образом, при реализации способа возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса» обеспечивают повышение качества и скорости изоляции горных выработок шахт.

Пример.

Местом производства работ для возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса» выбран участок горной выработки сечением 3 на 4 м, с нарушенной приконтурной зоной глубиной от 1,5 до 2,0 м. В качестве тампонажного насоса использован мембранный насос для цементных смесей АСА-1 (производительность от 4 м3/час, рабочее давление нагнетания до 1 МПа) в комплекте с модернизированной системой приготовления (смешения) быстротвердеющих цементных смесей на основе насоса ПБН-15. В качестве быстротвердеющего раствора использована специализированная смесь на основе цемента серии УГМ (производство компании УГМ-Сервис, Кемерово) с массовым водо-твердым соотношением 0,3-0,35 и временем схватывания 15-30 мин.

Консолидирующая изоляционная система «перемычка-тампонажная завеса» по назначению является изолирующей вентиляционной, по типу конструкции - безврубовой монолитной с инъекционной тампонажной завесой. Толщина тела перемычки принята равной 2 м, что является классическим значением для условий, например, угольных шахт Кузбасса, где проводились натурные эксперименты.

В нарушенной приконтурной зоне по периметру горной выработки веером отбурено восемь скважин (по две на каждой стороне) глубиной 2 м и диаметром 0,03 м, устья которых расположены в одной вертикальной плоскости (в створе). Инъекторы для скважин использованы одноразовые с рабочим диаметром 0,03 м. Инъекторы от каждой скважины соединены друг с другом шлангами в единый разомкнутый кольцевой коллектор, первый конец которого расположен в нижней точке и подключен к напорной магистрали от тампонажного насоса. Второй конец коллектора заглушен. В верхней части коллектора смонтирован клапан с установленным давлением открытия 0,5 МПа.

Известными способами произведен монтаж опалубки из двух щитов, например, деревянной или из гибкой тканевой мембраны с распорными штангами, необходимой для формирования монолитного тела перемычки.

Далее, произведено нагнетание быстротвердеющего раствора при постоянном расходе, по прямой схеме подключения тампонажного насоса, через инъекторы в скважины и далее, в трещины нарушенных пород приконтурной зоны. При росте сопротивления на скважинах и достижении давления нагнетания в коллекторе 0,5 МПа срабатывает клапан, сбрасывая излишний объем быстротвердеющего раствора (остаток от возводимого объема тампонажной завесы) в опалубку. При этом одновременно сохраняется постоянным давление нагнетания в скважинах до 0,5 МПа, в процессе и после заполнения трещин нарушенной приконтурной зоны, препятствуя образованию воздушных полостей и обратному току быстротвердеющего раствора. Процесс возведения тампонажной завесы сопровождается постепенным отказом скважин, увеличивая расход быстротвердеющего раствора через клапан до максимума. Процесс нагнетания продолжают до полного заполнения опалубки и полного перекрытия горной выработки, которое контролируют по началу излива быстротвердеющего раствора из верхнего контрольного отверстия в опалубке. К моменту полного заполнения опалубки быстротвердеющий раствор в ее нижней части и в границах одновременно возведенной тампонажной завесы потерял подвижность и перешел в состояние схватывания и набора прочности.

Объем опалубки составил 24 м3, объем закачанного в каждую из восьми скважин быстротвердеющего раствора составил около 0,1 м3, общий объем использованного быстротвердеющего раствора для возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса» составил 24,8 м3 при общем времени непрерывного возведения менее 8 ч (1 смены).

После окончания нагнетания быстротвердеющего раствора напорную магистраль обрезают по границе опалубки, оборудование демонтируют.

Реализованный способ возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса» обеспечивает повышение качества и скорости изоляции горных выработок шахт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТАМПОНАЖА ПРИКОНТУРНОГО МАССИВА ПОРОД ШАХТНЫХ ПЕРЕМЫЧЕК | 2018 |

|

RU2677722C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ШАХТНЫХ ПЕРЕМЫЧЕК | 2017 |

|

RU2677186C1 |

| Способ возведения крепи горных выработок | 1980 |

|

SU985304A1 |

| Способ крепления горных выработок | 1977 |

|

SU625044A1 |

| СПОСОБ УПРОЧНЕНИЯ ГОРНЫХ ПОРОД | 1996 |

|

RU2112881C1 |

| СПОСОБ СОЗДАНИЯ ПОРОДНОЙ КРЕПИ ГОРНОЙ ВЫРАБОТКИ | 2012 |

|

RU2498073C1 |

| СПОСОБ БОРЬБЫ С ПОДЗЕМНЫМ ПОЖАРОМ | 1998 |

|

RU2150006C1 |

| СПОСОБ ЦЕМЕНТАЦИИ ТРЕЩИНОВАТЫХ ГОРНЫХ ПОРОД | 2007 |

|

RU2337241C1 |

| СПОСОБ ПРОХОДКИ ДРЕНАЖНЫХ ГОРНЫХ ВЫРАБОТОК В НАРУШЕННОМ И ОБВОДНЕННОМ МАССИВЕ | 2002 |

|

RU2249699C2 |

| СПОСОБ ИЗОЛЯЦИИ АВАРИЙНЫХ УЧАСТКОВ | 2003 |

|

RU2328600C2 |

Изобретение относится к горной промышленности и может быть использовано при подземной разработке месторождений полезных ископаемых в части изоляции горных выработок угольных и рудных шахт, в том числе при возведении монолитных изоляционных сооружений. Способ возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса» включает установку опалубки, бурение по периметру горной выработки скважин, монтаж инъекторов в устьях скважин, нагнетание быстротвердеющего раствора через инъекторы в скважины и трещины нарушенных пород приконтурной зоны, истечение в опалубку быстротвердеющего раствора из трещин в процессе их заполнения, заполнение опалубки быстротвердеющим раствором. При этом заполнение опалубки дополнительно осуществляют остатком быстротвердеющего раствора от тампонажной завесы, сбрасываемым из скважин с увеличивающимся по мере заполнения трещин расходом. Техническим результатом заявляемого технического решения является повышение качества и скорости изоляции горных выработок шахт. 2 ил.

Способ возведения консолидирующей изоляционной системы «перемычка-тампонажная завеса», включающий установку опалубки, бурение по периметру горной выработки скважин, монтаж инъекторов в устьях скважин, нагнетание быстротвердеющего раствора через инъекторы в скважины и трещины нарушенных пород приконтурной зоны, истечение в опалубку быстротвердеющего раствора из трещин в процессе их заполнения, заполнение опалубки быстротвердеющим раствором, отличающийся тем, что заполнение опалубки дополнительно осуществляют остатком быстротвердеющего раствора от тампонажной завесы, сбрасываемым из скважин с увеличивающимся по мере заполнения трещин расходом.

| Крепь горных выработок | 1977 |

|

SU629347A1 |

| Способ возведения крепи горной выработки | 1982 |

|

SU1025894A1 |

| СПОСОБ ПРОХОДКИ ДРЕНАЖНЫХ ГОРНЫХ ВЫРАБОТОК В НАРУШЕННОМ И ОБВОДНЕННОМ МАССИВЕ | 2002 |

|

RU2249699C2 |

| УСТРОЙСТВО ДЛЯ ПРЕРЫВАНИЯ ЭЛЕКТРИЧЕСКОГО ТОКА | 1927 |

|

SU12289A1 |

| Способ приготовления лака | 1929 |

|

SU15486A1 |

| US 4818144 A1, 04.04.1989. | |||

Авторы

Даты

2019-02-06—Публикация

2018-04-19—Подача