Изобретение относится к области металлургии благородных металлов и может быть использовано, в частности, для извлечения золота при кучном выщелачивании золотосодержащих руд цианистыми растворами. Известен способ выщелачивания золота из руды (1. М.А. Меретуков, А.М. Орлов. Металлургия благородных металлов (зарубежный опыт). М.: Металлургия. С. 97-113. 1991, 2. Кучное выщелачивание благородных металлов". / Под ред. проф. д.т.н. М.И. Фазлуллина. - М.: Издательство Академии горных наук. 2001. С. 153-154). Способ включает подготовку руды, в частности гранулирование, укладку подготовленной руды в штабель на гидроизолированное и экологически надежное основание, монтаж системы орошения кучи и подачу раствора цианида на воздухе механическими разбрызгивателями.

Основными недостатками применяемых на практике методов кучного способа являются низкая степень извлечения золота из руды и, как правило, чрезмерная длительность процесса.

С целью ускорения рассматриваемого процесса окомкование или грануляцию руды перед укладкой в штабель проводят с использованием цианистого раствора и дополнительных окислителей /2/, в частности, на орошение подают накислороженный раствор. В другом способе (РФ 2361076) выщелачивание с введением дополнительного окислителя в систему осуществляют в две стадии: на первом этапе раствором, содержащим водный раствор гидроксида щелочного металла или оксида кальция и пероксида водорода, на втором этапе раствором, содержащим полученный после первичной обработки минерального сырья продуктивный раствор, доукрепленный водным раствором гидроксида щелочного металла или оксида кальция и перекисью водорода, в который вводят цианид натрия до концентрации его в растворе 0,1%. Введение дополнительных окислителей в выщелачивающие растворы позволяет ускорить процесс. Вместе с тем, на практике эффект накислороживания проявляется весьма условно. В варианте кучного выщелачивания при атмосферном давлении избыточный кислород в течение короткого времени диффундирует из выщелачивающего раствора в атмосферу, не оказав ожидаемого действия. Аналогично ограничивается эффект от введения перекиси водорода, которая также разлагается в течение нескольких десятков минут, тем более в условиях разбрызгивания растворов.

В качестве прототипа выбран способ кучного выщелачивания золота, включающий дробление руды, окомкование с введением цемента и водного раствора цианида натрия, укладку штабеля на гидроизолированное основание, монтаж системы орошения, подачу накислороженного раствора орошением и получение продукционных растворов, отличающийся тем, что окомкование руды проводят с расходом цианида натрия 0,35-0,5 кг/т и концентрацией 12-15 г/л, перед орошением проводят выстаивание штабеля в течение 7-8 суток. Отличительная особенность прототипа заключается в том, что окомкование руды проводят в условиях создания максимально большой концентрации цианида натрия в растворе, пропитывающем рудный материал при оптимальной влажности. За 7-8 дней выстаивания окомкованного рудного материала (стадия созревания) происходит переход золота в его растворимый цианидный комплекс на 65-70%. Цианид натрия, введенный в руду при ее окомковании, прочно усваивается рудным материалом, в основном за счет адсорбции. В дальнейшем золото из рудного материала выщелачивают орошением водой или образующимися в процессе циркулирующими обеззолоченными растворами без добавки в них цианида натрия в течение 7-15 дней. Цикл выщелачивания при этом фактически совпадает с циклом промывки руды.

Важным отличием прототипа является использование накислороженных растворов только на стадии выщелачивания, поэтому в целом цикл переработки руды, включающий окомкование, выстаивание штабеля и обработку выщелачивающим раствором в целом остается достаточно длительным. В итоге, наиболее значимым недостатком прототипа является низкая скорость процесса.

Технической проблемой, на решение которой направлен предлагаемый способ, является повышение скорости растворения золота. Технический результат достигается изменением типа окислителя и условий его подачи.

Технический результат достигается в способе кучного выщелачивания золота, включающего окомкование руды с введением связующих и крепкого водного раствора цианида натрия, укладку штабеля на гидроизолированное основание, выстаивание штабеля, подачу выщелачивающего раствора орошением и получение продуктивных растворов. В отличие от прототипа при окомковании к руде добавляют пероксид кальция с расходом 0,1-0,3 кг/т и цианистый раствор в количестве, обеспечивающем итоговую влажность 5-30%, при этом расход цианида натрия составляет 0,1-1 кг/т, причем окомкованную руду перед укладкой в штабель подвергают обработке ультразвуком, а выстаивание штабеля перед орошением проводят в течение 2-3 суток.

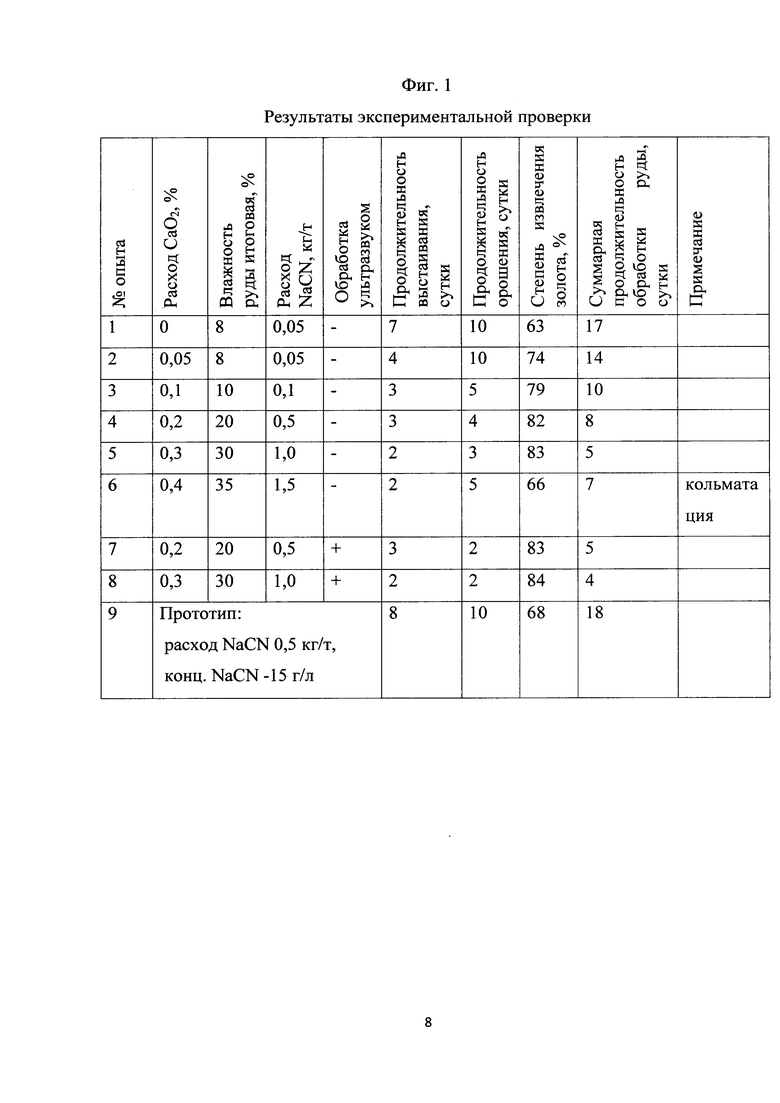

Сущность изобретения поясняется фигурой (таблица), где приведены результаты опытов, проведенных в сопоставляемых условиях.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований. Указанная в настоящем изобретении задача сводится к сокращению продолжительности цикла обработки золотосодержащей руды в кучном режиме. В целом цикл складывается из окомкования, укладки и выстаивания штабеля и, наконец, орошения выщелачивающим раствором. В предлагаемом способе аналогично прототипу, проводится окомкование руды растворами с повышенной концентрацией цианида. Данная мера предоставляет возможности для взаимодействия золота и выщелачивающего раствора уже на стадии окомкования. Но в отличие от прототипа в предлагаемом способе ускорение процесса выщелачивания достигается двумя дополнительными приемами: введением окислителя на стадии окомкования и использования окислителя, более устойчивого во времени.

Введение в систему «руда - крепкий цианистый раствор» окислителя, дополнительного к кислороду из воздуха, насыщающего смачивающий раствор до равновесных концентраций максимум 7-8 мг/л /1/, позволяет интенсифицировать взаимодействия золота с раствором уже на стадии грануляции и выстаивания. В отличии от прототипа в качестве окислителя вместо накислороженного раствора предлагается использовать пероксид кальция, причем окислитель вводят на стадии окомкования и укладки руды в штабель. Исследования показали, что пероксид кальция сохраняет окислительные свойства длительное время и тем самым способствует ускорению процесса. Кроме того, оксид кальция, образующийся в ходе протекающих реакций способствует окомкованию и позволяет снизить расход основного связующего -цемента. Оптимальная дозировка пероксида кальция - 0,1-0,3 кг/т. При большем расходе окислителя наблюдается заметное окисление цианида и эффективность процесса в целом падает.

Важную роль в достижении этой цели играет расход увлажняющего раствора при грануляции и итоговая влажность гранул. В процессе кучного выщелачивания на многих объектах по истечении определенного времени фильтрация растворов через штабель практически прекращалась. В результате скопления глин и шламистых частиц в пределах отдельных зон штабеля, так называемой кольматацией, фильтрационные каналы закупориваются, вызывая образование на поверхности штабеля искусственных прудков, которые, в свою очередь, способствовали возникновению каналов локального промыва. Негативный итог данного эффекта - полное прекращение растворения золота.

Единственной целью грануляции является окомкование глинистых, шламистых и других тонких компонентов руды, укладываемой в штабель. В описании прототипа рекомендуется расход воды при грануляции в диапазоне 2,7-3,5%. Необходимо отметить, что этот параметр специфичен для разных типов руд. В частности, при наличии крупнозернистого песка и камней, указанный расход достаточен; для грануляции глинистой руды воды требуется существенно больше. Кроме того, приведенный параметр является суммарным, включает естественную влажность руды и добавляемую при грануляции воду. В целом гранулированная руда должна отвечать требованиям сохранения гидропроницаемости при орошении штабеля, т.е. гранулы должны сохранять достаточную прочность, а кольматация исключена.

Поскольку в прототипе и в предлагаемом способе основное взаимодействие раствора и золота происходит уже при закладке руды в штабель и на стадии вызревания гранул, то целесообразно создание условий, при которых это взаимодействие будет протекать максимально интенсивно. Из теории гидрометаллургии следует, что максимальная скорость выщелачивания достигается при высокой концентрации реагента (NaCN) и избытке растворителя или при большом соотношении Ж:Т. В случае кучного выщелачивания содержании влаги в гранулах должно быть максимально большим, но не превышать того значения, при котором гранулы приобретают и сохраняют требуемую прочность. С другой стороны, концентрация NaCN при неизменном удельном расходе этого реагента будет тем больше, чем меньше влажность подготовленной руды.

Таким образом при выборе оптимальной влажности следует учитывать два противоречивых условия, при этом должны быть учтены дисперсность гранулируемой руды и ее исходная влажность. Результаты целевых исследований показывают, что для достижения поставленной цели -ускорения процесса в целом - оптимальной является итоговая влажность гранулированной, подготовленной, к укладке в штабель руды 10-30%, при этом концентрация цианистого натрия в орошающем растворе должна обеспечивать удельный расход 0,1-1 кг сухого NaCN на 1 т руды.

В руде, подготовленной при указанных условиях, уже на стадии окомкования начинается окисление и взаимодействие золота с цианидом. Поскольку влажность окомкованной руды ограничена, решающую роль на кинетику и полноту выщелачивания золота оказывает массобмен. Традиционные варианты интенсивного массобмена, например, перемешивания, исключены и наиболее эффективным приемом, как показывают результаты исследований, является ультразвуковая обработка руды на стадии окомкования. Опыты показывают, что при обеспечении совокупности рекомендуемых условий и параметров уже через 2-3 дня на стадии созревания гранул основная масса золота переходит в растворимую форму и последующее орошение обеспечивает высокую степень извлечения.

Способ осуществляют следующим образом. Дробленую золотосодержащую руду смешивают с сухим окислителем - пероксидом натрия. К полученной смеси добавляют раствор цианида натрия определенной концентрации и в количестве, обеспечивающем итоговую влажность подготовленной руды 10-30%. После этого руду отсыпают в штабель для выстаивания (созревания) на воздухе. После выстаивания окомкованной руды в течение 2-3 суток начинают ее орошение оборотными растворами. Из продуктивных растворов золото извлекают известными методами, а обеззолоченные растворы частично подкрепляют цианидом и используют на окомковании, при этом основная масса растворов используется на орошении штабеля без подкрепления цианидом.

Примером реализации предлагаемого способа служат результаты следующих опытов.

Окисленная глинистая руда одного из месторождений Урала содержала 1,8 г/т золота. Руда характеризуется наличием в значимых количествах весьма тонких, шламистых фракций. Влажность исходной руды составила 12%. Из представительной порции руды массой 300 кг вручную выбирали крупные куски руды и дробили до крупности - 25 мм. Дробленую часть объединяли основной массой руды, добавляли пероксид кальция и перемешивали в лабораторном барабанном смесителе в течение 5 минут, добавляли крепкий цианистый раствор в необходимом количестве и в том же агрегате окомковывали в течение 5 минут. Окомкованную руду выдерживали на открытом воздухе для созревания гранул в течение 2 суток. Порции выстоянной массой по 20 кг загружали в лабораторный трубчатый перколятор диаметром 20 мм и орошали оборотным цианистым раствором. По ходу орошения на выходе перколятора отбирали пробы продуктивного раствора и анализировали на содержание золота. Орошение продолжали до тех пор, пока выщелачивание не прекращалось и интегрированное извлечение золота в раствор не достигало предельного значения, Продолжительность обработки руды, включающей окомкование, вызревание, орошение являлась сравнительным показателем скорости выщелачивания.

В опытах варьировали расходом пероксида кальция, влажностью окомкованной руды (включая исходную влажность), расходом цианида и продолжительностью вызревания гранул окомкованной руды перед орошением.

Для сравнения проведен опыт по условиям прототипа: с расходом цианида натрия 0,5 кг/т и концентрацией 15 г/л, выстаивание штабеля перед орошением в течение 7 суток. Результаты опытов сведены в таблицу (Фиг. 1).

Приведенные результаты показывают, что при обработке руды с рекомендуемыми параметрами на стадиях окомкования и орошения суммарная продолжительность процесса, включающего окомкование, вызревание и орошение до максимально возможного извлечения для предлагаемого способа в 1,5-2 раза меньше, чем при использовании режимов, рекомендуемых прототипом.

Сопоставительный анализ известных технических решений, в т.ч. способа, выбранного в качестве прототипа, и предполагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение усматриваемого технического результата. Реализация предложенного технического решения дает возможность сократить продолжительность обработки руды при кучном выщелачивании золота и повысить эффективность технологии в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИАНИДНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА В ШТАБЕЛЯХ РУДЫ | 2004 |

|

RU2268317C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДИСПЕРСНОГО ЗОЛОТА ИЗ УПОРНЫХ РУД И ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2011 |

|

RU2490345C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД КУЧНЫМ ВЫЩЕЛАЧИВАНИЕМ | 2012 |

|

RU2538435C2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ ОКИСЛЕННЫХ И СМЕШАННЫХ РУД | 2007 |

|

RU2361076C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД | 2014 |

|

RU2580356C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2019 |

|

RU2707459C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ДИСПЕРСНОГО ЗОЛОТА ИЗ УПОРНЫХ РУД | 2014 |

|

RU2566231C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДИСПЕРСНОГО ЗОЛОТА ИЗ УПОРНЫХ РУД И ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2013 |

|

RU2509166C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2015 |

|

RU2608481C2 |

| Способ кучного выщелачивания упорных комплексных руд | 2024 |

|

RU2841274C1 |

Изобретение относится к гидрометаллургии и может быть использовано при кучном выщелачивании золота из руд, концентратов и хвостов обогащения. Способ кучного выщелачивания золота включает обработку минерального сырья выщелачивающим раствором, окомкование, закладку окомкованной руды в штабель, орошение штабеля и извлечение из продуктивного раствора металла. Окомкование руды проводят с добавкой твердого окислителя, в качестве которого используют пероксид кальция с расходом 0,1-0,3 кг/т. В качестве увлажняющего раствора при окомковании используют цианистый раствор в количестве, обеспечивающем итоговую влажность 5-30%. Расход цианида натрия составляет 0,1-1 кг/т, причем окомкованную руду перед укладкой в штабель подвергают обработке ультразвуком, а выстаивание штабеля перед орошением проводят в течение 2-3 сут. Техническим результатом изобретения является интенсификация извлечения золота цианированием. 1 ил., 1 пр.

Способ кучного выщелачивания золота из руды, включающий окомкование руды с введением связующих и крепкого водного раствора цианида натрия, укладку штабеля из окомкованной руды на гидроизолированное основание, выстаивание штабеля, подачу выщелачивающего раствора орошением и получение продуктивных растворов, отличающийся тем, что при окомковании к руде добавляют пероксид кальция с расходом 0,1-0,3 кг/т и цианистый раствор в количестве, обеспечивающем итоговую влажность 10-30%, при этом расход цианида натрия составляет 0,1-1 кг/т, причем окомкованную руду перед укладкой в штабель подвергают обработке ультразвуком, а выстаивание штабеля перед орошением проводят в течение 2-3 сут.

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ ОКИСЛЕННЫХ И СМЕШАННЫХ РУД | 2007 |

|

RU2361076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ С ИЗВЛЕЧЕНИЕМ ПРОМЫШЛЕННО ЦЕННЫХ И/ИЛИ ТОКСИЧНЫХ КОМПОНЕНТОВ | 2011 |

|

RU2461637C1 |

| СПОСОБ ОТРАБОТКИ ТЕХНОГЕННЫХ ЗОЛОТОСОДЕРЖАЩИХ РОССЫПЕЙ | 1996 |

|

RU2112061C1 |

| Способ термической деаэрации воды | 1979 |

|

SU1171641A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5229085 А, 20.07.1993 | |||

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2015 |

|

RU2608481C2 |

Авторы

Даты

2019-02-15—Публикация

2017-12-21—Подача