Изобретение относится к способам нанесения износостойких покрытий на режущий инструмент и может быть использовано в металлообработке.

Известен способ повышения стойкости режущего инструмента (РИ), при котором на его поверхность наносят износостойкое ионно-плазменное покрытие из нитрида титана (TiN) (см. Табаков В.П. Формирование износостойких ионно-плазменных покрытий режущего инструмента. - М.: Машиностроение, 2008. - 311 с). К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе покрытия имеют относительно низкую твердость. В результате этого покрытие в большей мере подвергается износу, в нем быстро зарождаются и распространяются трещины, приводящие к разрушению покрытия, что снижает стойкость РИ с покрытием.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ нанесения многослойного покрытия, состоящего из нижнего слоя нитрида соединения титана, хрома и ниобия TiCrNbN и верхнего слоя нитрида титана TiN (Патент на изобретение RU 2553772 С1), принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного режущего инструмента с покрытием, принятого за прототип, относится то, что в известном способе многослойное покрытие обладает недостаточной твердостью и остаточными сжимающими напряжениями, а, следовательно, трещиностойкостью. В результате покрытие плохо сопротивляется процессам износа и разрушения и быстро разрушается при резании.

Повышение в последнее время стоимости металлорежущего инструмента и ужесточение требований к точности обрабатываемых деталей сделало еще более актуальной проблему повышения стойкости РИ. Одним из путей повышения стойкости и, как следствие, работоспособности РИ с покрытием является нанесение покрытий многослойного типа со слоями с различными физико-механическими свойствами. В многослойном покрытии нижний слой должен обладать хорошей адгезией к инструментальной основе, высокими сжимающими напряжениями, что должно препятствовать образованию и развитию трещин в покрытии. Кроме того, создание микрослоистости в нижнем и промежуточном слоях приводит к увеличению его твердости и трещиностойкости и, как следствие, работоспособности РИ с покрытием.

Технический результат - повышение работоспособности РИ.

Указанный технический результат при осуществлении изобретения достигается тем, что наносят многослойное ионно-плазменное покрытие, состоящее из нижнего слоя нитрида соединения титана и хрома при их соотношении, мас. %: титан 83,5-86,5, хром 13,5-16,5, промежуточного - из нитрида соединения титана, хрома и ниобия при их соотношении, мас. %: титан 79,0-85,0, хром 9,0-11,0, ниобий 6,0-10,0 и верхнего - из нитрида титана, а нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый из которых выполняют составным из титана и хрома, второй - составным из титана и ниобия и располагают противоположно первому, а третий изготавливают из титана и располагают между ними, причем нижний слой наносят с использованием первого и третьего катодов, промежуточный слой - с использованием всех трех катодов, а верхний слой - с использованием третьего катода.

Такая структура покрытия позволяет получить нижний и промежуточный слои, обладающие высокой твердостью, уровнем остаточных сжимающих напряжений и трещиностойкостью из-за дополнительного легирования материала слоя, наличию в структуре микрослоистости, получаемой при нанесении покрытий по предлагаемой схеме расположения катодов.

Сущность изобретения заключается в следующем. В покрытии при резании происходят процессы трещинообразования, приводящие к его разрушению. В этих условиях покрытие должно иметь слоистую структуру для торможения трещин. Слои покрытия должны обладать высокой твердостью для повышения износо- и трещиностойкости. При этом слои многослойного покрытия должны иметь высокую прочность связи между собой, что обеспечивается их высоким сродством друг с другом из-за наличия общих элементов.

Пластины с покрытиями, полученные с отклонениями от указанной технологии получения, показали более низкие результаты.

Для экспериментальной проверки заявленного способа было нанесено покрытие-прототип, а также многослойное покрытие по предлагаемому способу.

Нанесение предлагаемого покрытия осуществляется следующим образом. Твердосплавные пластины МК8 (размером 4,7×12×12 мм) промывают в ультразвуковой ванне, протирают ацетоном, спиртом и устанавливают на поворотном устройстве в вакуумной камере установки «Булат-6», снабженной тремя катодами, расположенными горизонтально в одной плоскости. При нанесении покрытия используют первый составной катод, изготовленный из титана и хрома, второй составной катод, изготовленный из титана и ниобия и расположенный противоположно первому, и третий катод, изготовленный из титана и расположенный между ними.

Камеру откачивают до давления 6,65⋅10-3 Па, включают поворотное устройство, подают на него отрицательное напряжение 1,1 кВ, включают третий катод и при токе дуги 100 А производят ионную очистку и нагрев пластин до температуры 580-620°С. Ток фокусирующей катушки 0,4 А. Затем при отрицательном напряжении 220 В, токе дуги 110 А, токе катушек 0,3 А, подаче реакционного газа - азота и включенном первом и третьем катодах осаждают нижний слой покрытия TiCrN толщиной 2,0 мкм. Далее при отрицательном напряжении 250 В, токе дуги 120 А, токе катушек 0,3 А и подаче реакционного газа азота и включенных трех катодах осаждают промежуточный слой покрытия TiCrNbN толщиной 2,0 мкм. Верхний слой покрытия TiN толщиной 2,0 мкм наносят при отрицательном напряжении 250 В, токе дуги 120 А, токе катушек 0,3 А, включенном третьем катоде и подаче реакционного газа - азота. Затем отключают испарители, подачу реакционного газа, напряжение и вращение приспособления. Через 15-20 мин камеру открывают и извлекают инструмент с покрытием.

Микротвердость покрытий определяли на микротвердомере «ПМТ-3» под нагрузкой 100 г. Остаточные напряжения в покрытии определяли на рентгеновском дифрактометре «ДРОН-3М» с использованием фильтрованного Cuкα-излучения. Стойкостные испытания режущего инструмента проводили при симметричном торцовом фрезеровании заготовок из стали 5ХНМ на станке 6Р12. Испытывали твердосплавные пластины марки МК8, обработанные по известному и предлагаемому способам. Режимы резания были следующими: скорость резания V=247 м/мин, подача S=0,4 мм/зуб, глубина резания t=1,5 мм, ширина фрезерования В=20 мм. За критерий износа была принята величина фаски износа по задней поверхности h3=0,4 мм.

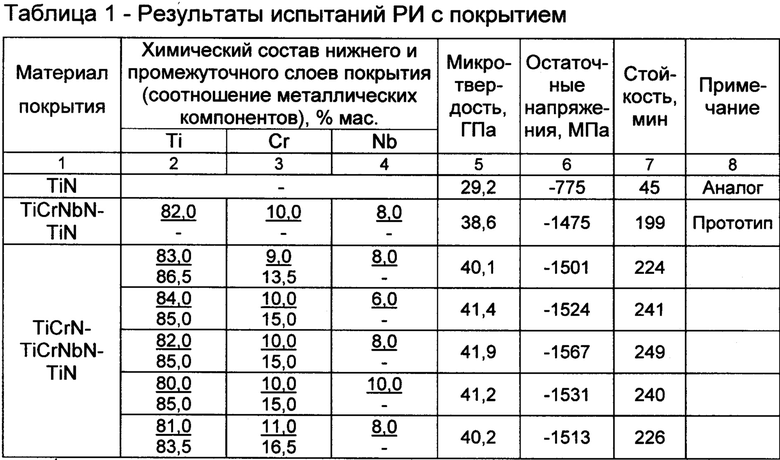

В табл. 1 приведены результаты испытаний РИ с полученными покрытиями.

Как видно из приведенных в таблице 1 данных, стойкость пластин, с покрытиями, нанесенными по предлагаемому способу, выше стойкости пластин с покрытием, нанесенным по способу-прототипу в 1,13-1,25 раза.

Прим.: в числителе указан химический состав промежуточного слоя, в знаменателе - нижнего

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2016 |

|

RU2639425C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2461646C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2428510C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2554268C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2553778C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2548852C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2557868C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2558313C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2014 |

|

RU2566219C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2553772C1 |

Изобретение относится к способам нанесения износостойких покрытий на режущий инструмент и может быть использовано в металлообработке. Проводят нанесение многослойного покрытия. Сначала наносят нижний слой из нитрида титана и хрома при их соотношении, мас. %: титан 83,5-86,5, хром 13,5-16,5. Затем наносят промежуточный слой из нитрида соединения титана, хрома и ниобия при их соотношении, мас. %: титан 79,0-85,0, хром 9,0-11,0, ниобий 6,0-10,0. Далее наносят верхний слой из нитрида титана. Нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый из которых выполняют составным из титана и хрома, второй - составным из титана и ниобия и располагают противоположно первому, а третий изготавливают из титана и располагают между ними, причем нижний слой наносят с использованием первого и третьего катодов, промежуточный слой - с использованием всех трех катодов, а верхний слой - с использованием третьего катода. В результате нанесения многослойного покрытия повышается работоспособность режущего инструмента. 1 табл.

Способ получения многослойного покрытия для режущего инструмента, отличающийся тем, что наносят многослойное ионно-плазменное покрытие, состоящее из нижнего слоя нитрида соединения титана и хрома при их соотношении, мас. %: титан 83,5-86,5, хром 13,5-16,5, промежуточного - из нитрида соединения титана, хрома и ниобия при их соотношении, мас. %: титан 79,0-85,0, хром 9,0-11,0, ниобий 6,0-10,0 и верхнего - из нитрида титана, а нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый из которых выполняют составным из титана и хрома, второй - составным из титана и ниобия и располагают противоположно первому, а третий изготавливают из титана и располагают между ними, причем нижний слой наносят с использованием первого и третьего катодов, промежуточный слой - с использованием всех трех катодов, а верхний слой - с использованием третьего катода.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2553772C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2558313C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2558313C2 |

| US 7749594 B2, 06.07.2010 | |||

| ТАБАКОВ В.П | |||

| Формирование износостойких ионно-плазменных покрытий режущего инструмента, М., Машиностроение, 2008, с.221-310. | |||

Авторы

Даты

2019-03-11—Публикация

2017-11-14—Подача