Изобретение относится к резцу, в частности резцу с круглым хвостовиком, имеющим головку резца и хвостовик резца, имеющий опорный элемент, который имеет посадочную поверхность на его нижней стороне и центрирующий выступ, который выступает над посадочной поверхностью, в котором центрирующий выступ имеет центрирующую поверхность, которая продолжается наклонно относительно продольной осевой линии резца и переходит опосредованно или непосредственно в посадочную поверхность, и в котором опорный элемент имеет вдоль продольной осевой линии крепежное отверстие с внутренним диаметром Di для приема хвостовика резца.

Кроме того, изобретение относится к инструментальной системе, имеющей резец, в частности резец с круглым хвостовиком, который имеет головку резца и хвостовик резца, имеющий опорный элемент, который имеет посадочную поверхность на его нижней стороне и центрирующий выступ, который выступает над посадочной поверхностью, в котором центрирующий выступ имеет центрирующую поверхность, которая продолжается наклонно относительно продольной осевой линии резца и переходит опосредованно или непосредственно в посадочную поверхность, и в котором опорный элемент имеет вдоль продольной осевой линии крепежное отверстие с внутренним диаметром Di для приема хвостовика резца, имеющий резцедержатель для приема хвостовика резца, в котором резцедержатель имеет поверхность износа, обращенную к опорному элементу, для опоры посадочной поверхности, и центрирующее гнездо для приема центрирующего выступа опорного элемента.

Такой резец и такая инструментальная система известны из DE102014104040A1. Начиная от режущего элемента, диаметр головки резца увеличивается до фланца, который сопряжен с хвостовиком резца. Хвостовик резца, выполненный в виде цилиндра, удерживается зажимной втулкой в гнезде для резца в удерживающем выступе резцедержателя. Крепление посредством зажимной втулки позволяет резцу вращаться вокруг его продольной осевой линии, в то время как осевое перемещение блокируется. Между головкой резца и удерживающим выступом расположен опорный элемент, через центральное крепежное отверстие которого направляется хвостовик резца. По направлению к головке резца, опорный элемент имеет углубление, окруженное ободом, причем нижняя часть упомянутого углубления представляет собой опорную поверхность, на которую головка резца опирается опорной поверхностью. По направлению к резцедержателю, опорный элемент образует посадочную поверхность, которая переходит, по направлению к центру опорного элемента, в центрирующую поверхность, наклоненную относительно продольной осевой линии резца, центрирующего выступа. В переходной области между центрирующей поверхностью и посадочной поверхностью, расположена канавка, которая имеет глубину по меньшей мере 0,3 мм относительно посадочной поверхности. Верхняя сторона удерживающего выступа резцедержателя образована по направлению к головке резца так, чтобы соответствовать нижней стороне опорного элемента. Он имеет поверхность износа, на которую опорный элемент опирается посадочной поверхностью. Центрирующий выступ опорного элемента радиально направляется в центрирующее гнездо удерживающего выступа. В результате того, что поверхность износа становится изношенной во время работы инструментальной конструкции с резцом, утолщение образуется на поверхности износа резцедержателя в области канавки в опорном элементе, причем упомянутое утолщение зацепляется в канавку. В результате этого зацепления достигается дополнительное боковое направление опорного элемента. Одновременно, проникновение выработанного материала в область гнезда для резца по меньшей мере уменьшается посредством канавки и утолщения, зацепляющего последнюю, в результате чего возможность вращения резца сохраняется и износ уменьшается.

Для того чтобы обеспечить возможность вращения резца вокруг его продольной осевой линии требуется осевой зазор резца в резцедержателе. В этом случае, чем больше резец, тем больший обеспечивается зазор. Если осевой зазор превышает высоту центрирующего выступа, боковое направление опорного элемента посредством центрирующего выступа теряется. Это приводит к увеличенному износу как опорного элемента, так и резцедержателя.

В DE 60209235 T2 раскрыта шайба для выполненного с возможностью вращения режущего резца. Шайба имеет множество ребер на ее передней стороне, обращенной к головке резца. Упомянутые ребра могут иметь изогнутую форму и быть расположены таким образом, чтобы быть равномерно распределенными по окружности шайбы. На противоположной задней стороне равномерно распределенные углубления могут быть выполнены полностью в шайбе. По направлению к центральному крепежному отверстию в шайбе, задняя сторона имеет центрирующий выступ, имеющий наклонный край, который продолжается наклонно относительно продольной осевой линии шайбы. С установленной шайбой, упомянутый центрирующий выступ выдается соответствующую фаску, которая расположена по окружности относительно гнезда для резца резцедержателя, приводя к боковому направлению шайбы. В результате наличия ребер и углублений, опорная площадь шайба уменьшается, приводя к улучшенной возможности вращения шайбы.

Также в этой конструкции благодаря допускаемому осевому зазору установленного резца, боковое направление шайбы посредством центрирующего выступа может быть потеряно при поднятом до максимума резце, в результате чего износ шайбы и резцедержателя значительно увеличивается. В частности, колеблющееся перемещение шайбы, которое обеспечено в связи с этим, может привести к неравномерному износу торцевой стороны резцедержателя, в результате чего последняя становится наклонной и таким образом изнашивается быстрее. Более того, в случае наклонной изношенной торцевой стороны, возможность вращения резца может быть ограничена или заблокирована, приводя к одностороннему и быстрому износу резца. Радиально ориентированные ребра и углубления в этом случае не приводят к какому-либо дополнительному боковому направлению шайбы.

Следовательно, задача изобретения состоит в обеспечении резца, имеющего улучшенную характеристику износа. Дополнительная задача изобретения состоит в обеспечении инструментальной системы, имеющей такой резец.

Задача изобретения, относящаяся к резцу, достигается тем, что высота буртика, измеренная в направлении продольной осевой линии между концом, обращенным от посадочной поверхности, центрирующим выступом и посадочной поверхностью или между концом центрирующего выступа и внутренним окончанием углубления, которое выполнено полностью в опорном элементе углубленным образом относительно посадочной поверхности, выполнена так, что отношение между внутренним диаметром Di крепежного отверстия в опорном элементе и высотой буртика составляет меньше 8, и/или что высота буртика превышает осевой зазор резца, установленного в резцедержатель. Установленная на резцедержатель, посадочная поверхность опорного элемента лежит на поверхности износа резцедержателя. В этом случае, центрирующий выступ зацепляется в центрирующее гнездо, выполненное полностью в поверхности износа, и таким образом приводит к радиальной стабилизации положения опорного элемента. Если углубление выполнено полностью в посадочной поверхности, выступ резцедержателя зацепляется в него. Отношение меньше 8 между внутренним диаметром Di крепежного отверстия в опорном элементе и высотой буртика обеспечивает достаточную блокировку любого бокового перемещения опорного элемента. Предпочтительно, в этом случае, высота буртика выбрана большей, чем наибольший осевой зазор, ожидаемый в течение предполагаемого срока службы резца. Таким образом, даже в случае извлечения резца из гнезда для резца на наибольшую величину в пределах осевого зазора, центрирующий выступ приводит к боковой стабилизации опорного элемента. В результате, износ опорного элемента и поверхности износа резцедержателя может быть значительно уменьшен. Это имеет место, в частности, в случае неравномерной осевой нагрузки на опорный элемент. Такая неравномерная осевая нагрузка приводит, в случае недостаточной боковой стабилизации опорного элемента, к асимметричному и, таким образом, увеличенному износу поверхности износа держателя. В результате улучшенного бокового направления опорного элемента согласно изобретению, имеет место более точное центрирование резца, направляемого в крепежном отверстии в опорном элементе, в результате чего асимметричный износ поверхности износа исключается или по меньшей мере уменьшается. Малый износ опорного элемента и поверхности износа и в результате улучшенного центрирования резца, вращательное перемещение резца стабилизируется. Это вызывает более равномерный износ и, таким образом, увеличение срока службы резца. Центрирующий выступ, совместно с центрирующим гнездом, приводит к лабиринтному уплотнению. В результате, проникновение выработанного материала и пыли в область гнезда для резца и хвостовика резца по меньшей мере уменьшается. В результате выбранного отношения меньше 8 между внутренним диаметром Di крепежного отверстия в опорном элементе и высотой буртика, обеспечивается достаточное уплотнение, и таким образом нулевое или только небольшое количество посторонних веществ проходит в область гнезда для резца и хвостовика резца и блокирует вращательное перемещение резца. В результате износ резца уменьшается.

Предпочтительно, может быть обеспечено отношение между внутренним диаметром Di крепежного отверстия и высотой буртика, составляющее меньше 7,5, предпочтительно меньше 7,0, наиболее предпочтительно меньше 6,5. При отношении меньше 7,5, хорошее боковое направление достигается даже в случае поперечных сил, действующих непосредственно на опорный элемент, например в результате соударения с выработанным материалом. Отношение меньше 7,0 улучшает боковое направление еще больше, так что даже одновременное действие ориентированных в осевом направлении сил, распределенных неравномерно по опорному элементу, и радиально действующих поперечных сил, не приводит к колеблющемуся перемещению опорного элемента, влекущему за собой высокий износ. При отношении меньше 6,5, достаточное боковое направление достигается даже к концу срока службы опорного элемента и резца, когда осевой зазор резца может увеличиться в результате износа, который уже произошел.

Радиально действующее направление опорного элемента и, таким образом, резца с одновременно хорошей возможностью вращения опорного элемента и резца может быть достигнуто тем, что центрирующий выступ и/или углубление расположены таким образом, чтобы окружать крепежное отверстие.

Кроме того, боковое направление опорного элемента может быть улучшено тем, что множество углублений идентичной или различной глубины или по меньшей мере одно углубление, продолжающееся по спирали вокруг центрирующего выступа, выполнены полностью в посадочной поверхности, и тем, что отношение между внутренним диаметром Di крепежного отверстия в опорном элементе и высотой буртика относительно одного из углублений или каналов спирального углубления, предпочтительно отношение между внутренним диаметром Di крепежного отверстия и наибольшей высотой буртика, определенной относительно углубления или канала, составляет меньше 8. В результате наличия множества углублений, расположенных радиально в одном ряду друг за другом, и соответствующих выступов, зацепляющихся в углубления, резцедержателя, площадь выступания в осевом направлении сохраняется, а область контакта между резцедержателем и опорным элементом в радиальном направлении увеличивается. В результате, большие поперечные силы могут быть поглощены. Одновременно, область контакта между резцедержателем и опорным элементом увеличивается, в результате чего давление на поверхность, и, следовательно, также износ, уменьшается. В результате наличия углублений, расположенных в одном ряду друг за другом, и выступов, зацепляющихся в них, уплотняющее действие против проникновения выработанного материала также значительно улучшается. В результате отношения меньше 8 между внутренним диаметром Di крепежного отверстия в опорном элементе и высотой буртика, достаточное радиальное направление опорного элемента и, таким образом, резца, достигается даже когда опорный элемент поднят с поверхности износа на наибольшую величину в пределах объема осевого зазора.

Дополнительное улучшение бокового направления и уплотнения и, таким образом, возможности вращения и износа резца могут быть достигнуты тем, что направляющее ребро выступает над смежной посадочной поверхностью на расстоянии от центрирующего выступа. В этом случае, направляющее ребро предпочтительно зацепляет гнездо для ребра, соответствующее направляющему ребру, вставленному в поверхность износа резцедержателя.

Центрирующий выступ предпочтительно принят в центрирующее гнездо, выполненное полностью в резцедержателе и установленное в него с возможность вращения. Тогда, направляющее ребро, выполненное полностью на посадочной поверхности опорного элемента, зашлифовывается в поверхность износа, выполненную плоской, резцедержателя во время работы резца. Для того чтобы достичь достаточного бокового направления опорного элемента до того, как направляющее ребро зашлифует гнездо для ребра в резцедержателе, может быть обеспечено углубление, подлежащее образованию между центрирующим выступом и направляющим ребром, и чтобы центрирующий выступ имел большую высоту относительно смежной посадочной поверхности, чем направляющее ребро.

Важной предпосылкой для низкого износа резца, опорного элемента и резцедержателя является возможность легкого и свободного вращения опорного элемента и резца вокруг продольной осевой линии резца. Возможность вращения может быть улучшена тем, что переходы между центрирующей поверхностью, посадочной поверхностью, углублением и/или направляющим ребром продолжаются прямолинейно или скругленно. Таким образом острые края, которые блокируют вращение, исключаются.

Хорошее боковое направление опорного элемента может быть выполнено тем, что глубина углубления относительно посадочной поверхности превышает или равна 0,3 мм, предпочтительно между 0,3 мм и 2 мм, наиболее предпочтительно между 0,5 мм и 1,5 мм. Если углубление выбрано меньшим 0,3 мм, достаточно выраженный выступ для достаточной боковой стабилизации опорного элемента не образуется. Углубления глубиной до 2 мм оказывают хорошее уплотняющее действие (лабиринтное уплотнение) между выступом и углублением. Если глубина углубления выбрана равной между 0,5 мм и 1,5 мм, обеспечивается хорошее сочетание между уплотнением и боковым направлением.

Опорные элементы, которые подходят для обычных размеров резцов и связанных резцедержателе, могут быть получены тем, что опорный элемент имеет крепежное отверстие с внутренним диаметром Di, равным 20 мм, и высотой буртика, превышающей 2,5 мм, и/или тем, что опорный элемент имеет крепежное отверстие с внутренним диаметром Di, равным 22 мм, и высотой буртика, превышающей 2,75 мм, и/или тем, что опорный элемент имеет крепежное отверстие с внутренним диаметром Di, равным 25 мм, и высотой буртика, превышающей 3,125 мм, и/или тем, что опорный элемент имеет крепежное отверстие с внутренним диаметром Di, равным 42 мм, и высотой буртика, превышающей 5,25 мм. Для меньших по размеру резцов, например для прецизионного фрезерования, подходят опорные элементы, имеющие внутренний диаметр Di крепежного отверстия, равный 20 мм или 22 мм, и высоту буртика по меньшей мере 2,5 мм или 2,75 мм соответственно. Для средних по размеру резцов, подходят опорные элементы с внутренним диаметром Di крепежного отверстия, равным 25 мм, и высотой буртика 3,125 мм. Для больших по размеру резцов и связанных резцедержателей, могут быть использованы опорные элементы с внутренним диаметром Di крепежного отверстия, равным 42 мм, и высотой буртика по меньшей мере 5,25 мм. При отношении меньше 8 между внутренними диаметрами Di крепежных отверстий в опорных элементах и высотами соответствующих буртиков, соответственно более высокие центрирующие выступы обеспечиваются для более крупных опорных элементов. Это обеспечивает то, что в случае больших резцов с соответственно большими возникающими силами и большим осевым зазором резца, имеется достаточное боковое направление опорных элементов.

Задача изобретения, относящаяся к инструментальной системе, достигается тем, что высота центрирования, измеренная в направлении продольной осевой линии между концом, обращенным от поверхности износа, центрирующего гнезда и поверхностью износа, или между концом центрирующего гнезда и наивысшей точкой выступа, которая выступает над поверхностью износа, выполнена так, что отношение между внутренним диаметром Di крепежного отверстия в опорном элементе и высотой центрирования составляет меньше 8, и/или что высота буртика превышает осевой зазор резца, установленного в резцедержатель.

В результате того, что отношение составляет меньше 8 между внутренним диаметром Di крепежного отверстия в опорном элементе и высотой центрирования, достигается хорошее боковое направление центрирующего выступа, зацепляющегося в центрирующее гнездо. Если высота буртика превышает осевой зазор резца, установленного в резцедержатель, хорошее боковое направление достигается, даже когда резец вытянут из резцедержателя в пределах его наибольшего допускаемого осевого зазора, и опорный элемент может быть отрегулирован в осевом направлении в диапазоне зазора, образованного таким образом между головкой резца и резцедержателем. Соответственно обеспечиваемая требуемая высота центрирования тем больше, чем больше опорные элементы и, таким образом, больше инструментальные системы. В результате, даже в случае больших инструментальных системы с соответственно большим допускаемым осевым зазором резца, достигается хорошее боковое направление опорного элемента. Одновременно, в результате центрирующего гнезда и центрирующего выступа, зацепляющегося в него, опорного элемента, образуется выраженный участок лабиринтного уплотнения, который по меньшей мере усложняет проникновение посторонних веществ в область крепления резца.

Как боковое направление, так и уплотняющее действие могут быть улучшены тем, что опорный элемент опирается своей посадочной поверхностью на поверхность износа резцедержателя, и тем, что по меньшей мере один выступ, выступающий над поверхностью износа, резцедержателя образован соответствующим углублению, выполненному полностью в посадочной поверхности, в опорном элементе и выступает в упомянутое углубление. Выступ и, соответственно, углубление в этом случае могут быть образованы в виде паза или трапецеидально или многоступенчато на различных участках контура.

Боковое направление и уплотняющее действие дополнительно могут быть улучшены тем, что опорный элемент имеет направляющее ребро, которое выступает над смежной посадочной поверхностью, и тем, что резцедержатель имеет гнездо для ребра, которое выполнено полностью в поверхности износа и соответствует направляющему ребру и в которое выступает направляющее ребро. Комбинации также возможны, в которых посадочная поверхность опорного элемента имеет как по меньшей мере одно направляющее ребро, так и по меньшей мере одно углубление и, соответствующим им образом, поверхность износа имеет по меньшей мере одно гнездо для ребра и по меньшей мере один выступ.

Согласно наиболее предпочтительной конструкции варианта изобретения, может быть обеспечен выступ и/или гнездо для ребра, выполненное на поверхности износа посредством профилирования во время производства резцедержателя, и может быть обеспечено соответствующее углубление и/или соответствующее направляющее ребро, подлежащее образованию посредством износа посадочной поверхности во время работы инструментальной системы, и/или может быть обеспечено углубление и/или направляющее ребро, подлежащее использованию с посадочной поверхностью посредством профилирования во время производства опорного элемента, и может быть обеспечен соответствующий выступ и/или соответствующее гнездо для ребра, подлежащее образованию посредством износа поверхности износа во время работы инструментальной системы. Во время производства, только один компонент, а именно резцедержатель или опорный элемент, должны быть профилированы соответствующим образом. Затем профилирование зашлифовывается в противоположный компонент во время работы. Процесс шлифования может происходит на протяжении нескольких смен резца. Предпочтительно, профилируется более твердый компонент. В частности, предпочтительно, профилирование происходит на посадочной поверхности опорного элемента. Тогда соответствующие выступы и гнезда для ребер зашлифовываются в поверхность износа резцедержателя во время работы. Предпочтительно шлифование происходит во время угловых перемещений опорного элемента. В этом случае, опорный элемент направляется радиально посредством его центрирующего выступа в центрирующем гнезде резцедержателя.

Изобретение описано более подробно далее посредством примера варианта выполнения, изображенного на чертежах, на которых:

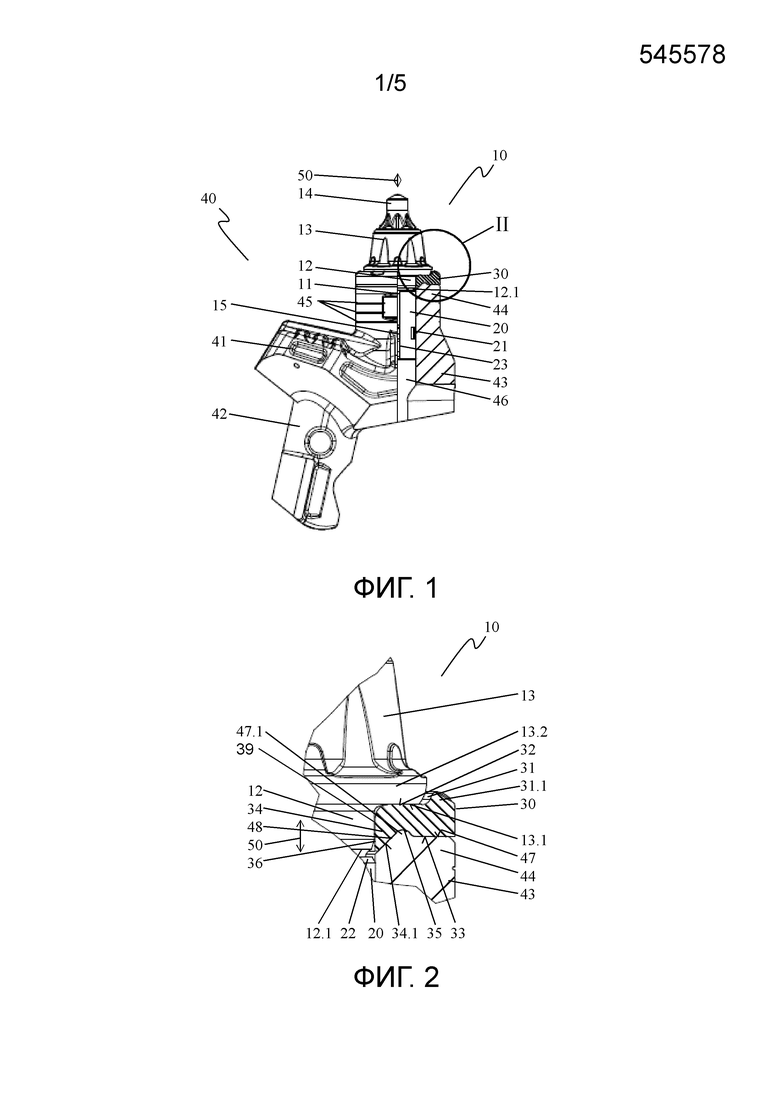

Фигура 1 показывает вид сбоку инструментальной системы, имеющей резец в его установленном положении на резцедержателе,

Фигура 2 показывает увеличенный фрагмент II с фигуры 1,

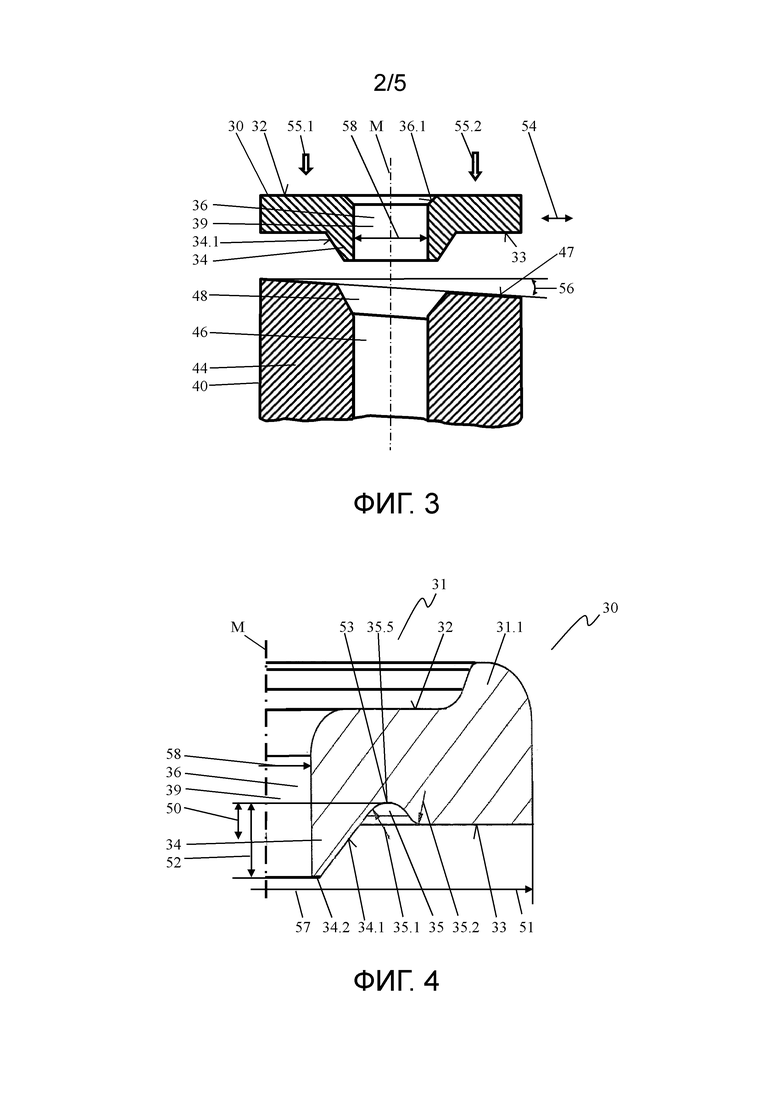

Фигура 3 показывает схематичное изображение износа поверхности износа резцедержателя в случае известного опорного элемента,

Фигура 4 показывает вид сбоку в сечении фрагмента опорного элемента согласно первому варианту выполнения, и

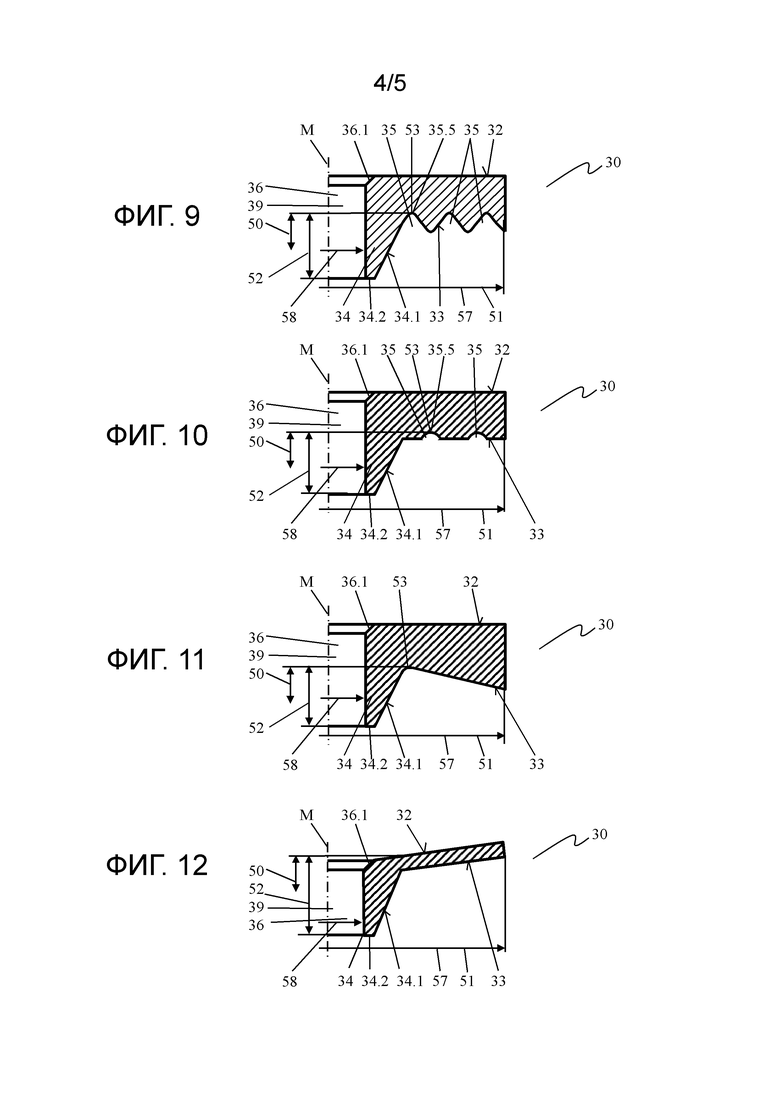

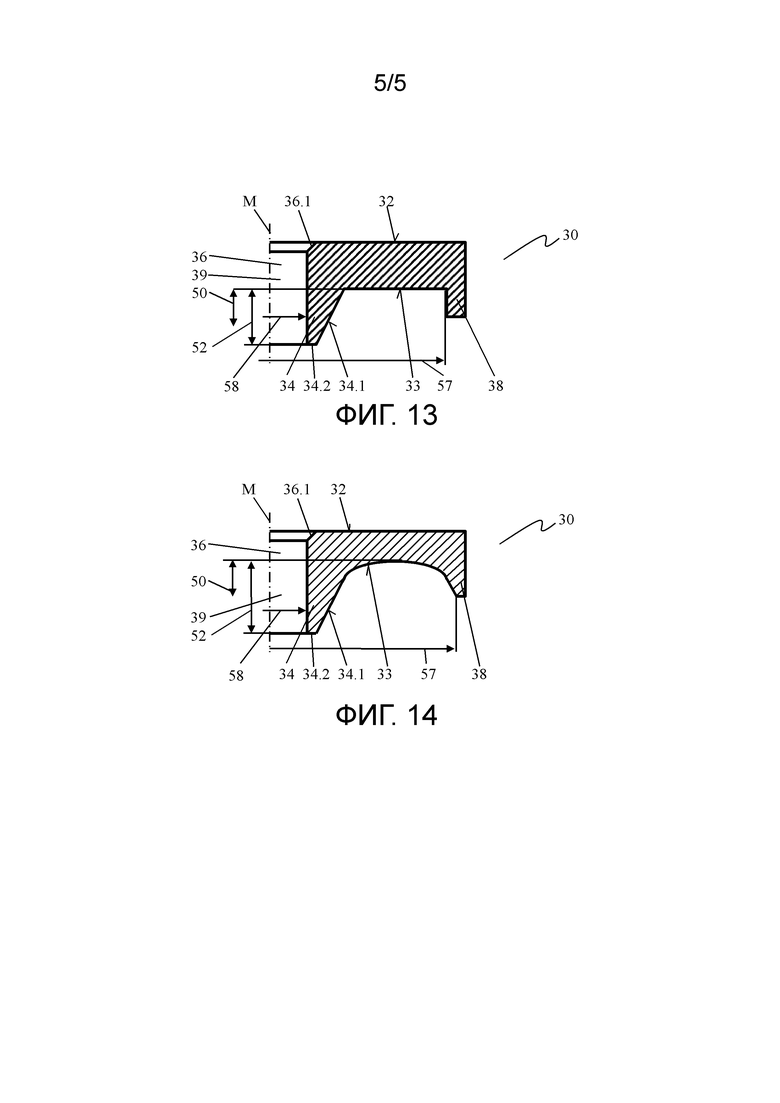

Каждая Фигура 5-14 показывает схематичный вид сбоку в сечении, изображающий опорный элемент согласно дополнительным вариантам выполнения.

Фигура 1 показывает вид сбоку инструментальной системы согласно предшествующему уровню техники, имеющей резец 10 в его установленном положении на резцедержателе 40. Резец 10, в виде резца с круглым хвостовиком, имеет головку 13 резца с наконечником 14 резца, выполненным из твердого материала, например, твердого сплава. На противоположной стороне от наконечника 14 резца, цилиндрический центрирующий участок 12 выполнен полностью на головке 13 резца, который переходит в цилиндрический хвостовик 11 резца посредством участка 12.1 сужения.

Резцедержатель 40 имеет основание 41, на котором выполнен полностью вставной выступ 42, который выступает из нижней стороны. Более того, основание 41 несет выполненный полностью удерживающий выступ 43, в который вводится гнездо 46 для резца в виде цилиндрического отверстия. В этом случае, гнездо 46 для резца выполнено в виде сквозного отверстия, которое открыто с его обоих продольных концов. Тот конец гнезда 46 для резца, который обращен от вставного выступа 42, ведет в цилиндрический участок 44 удерживающего выступа 43. На внешней окружности удерживающего выступа 43 обеспечены указатели 45 износа в виде периферических колец.

Резец 10 удерживается на его хвостовике 11 резца посредством крепежной втулки 20 в гнезде 46 для резца резцедержателя 40. С этой целью, крепежная втулка 20 имеет удерживающие элементы 21, которые зацепляются в периферическую канавку 15 в хвостовике 11 резца. Более того, крепежная втулка 20 имеет зажимной паз 23. Это делает возможным прижатие крепежной втулки 20, изготовленной из пружинящего материала, в результате ее остаточного напряжения к стенке гнезда 46 для резца и, таким образом, крепление к последней. Резец 10 таким образом выполнен с возможность вращения вокруг его продольной оси, но удерживается в осевом направлении и зафиксирован в гнезде 46 для резца. В этом случае, осевая установка допускает заданный осевой зазор 50, обозначенный двойной стрелкой, резца 10, для того чтобы обеспечить возможность плавного вращения резца 10.

Между головкой 13 резца и резцедержателем 40 расположен опорный элемент 30 в виде шайбы, как показано более подробно на фигуре 2, в котором внешний контур опорного элемента 30 в виде шайбы имеет геометрическую форму и/или произвольную форму.

Для работы, резцедержатель 40 установлен его вставным выступом 42 в соответствующий держатель на фрезбарабане (не показан) фрезерного станка. Резец 10 прикреплен к удерживающему выступу 43 резцедержателя 40 посредством крепежной втулки 20, вместе с опорным элементом 30. Во время работы, резец 10 направляется через вырабатываемый материал посредством вращательного перемещения фрезбарабана. В этом случае, резец 10 вращается автоматически в результате действующих сил, так что достигается равномерный радиальный износ резца 10.

Фигура 2 показывает фрагмент, обозначенный II на фигуре 1, инструментальной системы, имеющей резец 10 и опорный элемент 30 согласно предшествующему уровню техники. Головка 13 резца оканчивается фланцем 13.2 в направлении хвостовика 11 резца, причем упомянутый фланец 13.2 образует опорную поверхность 13.1. Последняя опирается на опорную поверхность 32 опорного элемента 30. Опорная поверхность 32 образована внутри гнезда 31 на верхней стороне опорного элемента 30. Снаружи она соответствующим образом ограничена ободом 31.1. На противоположной стороне от опорной поверхности 32, опорный элемент 30 имеет посадочную поверхность 33, посредством которой он опирается на поверхность 47 износа цилиндрического участка 44 удерживающего выступа 43. Опорный элемент 30 выполнен по существу вращательно симметричным относительно продольной осевой линии (М) резца 10. Посадочная поверхность 33 переходит посредством периферического углубления 35 в центрирующую поверхность 34.1, продолжающуюся наклонно относительно продольной осевой линии М, центрирующего выступа 34. Как ясно показывает фигура 2, центрирующий выступ 34 опорного элемента 30 вставлен в профилированное соответствующим образом центрирующее гнездо 48 резцедержателя 40.

Вдоль продольной осевой линии (М), опорный элемент 30 имеет крепежное отверстие 39, которое образует направляющую область 36 для направления резца 10. В установленном положении, центрирующий участок 12 хвостовика 11 резца соответствует направляющей области 36. Таким образом, возникает вращательное крепление между направляющей областью 36 и центрирующим участком 12. В этом случае, следует следить за тем, чтобы обеспечить соответствие наружного диаметра цилиндрического центрирующего участка 12 и внутреннего диаметра Di крепежного отверстия 39 в направляющей области 36, так чтобы сохранялась возможность свободного вращения между опорным элементом 30 и центрирующим участком 12. Зазор между этими двумя компонентами должен быть выбран так, чтобы возникало как можно меньшее боковое несовпадение (поперечно к продольной осевой линии резца (10)). Как уже изображено на фигуре 1, центрирующий участок 12 переходит в цилиндрический хвостовик 11 резца после сужающейся области 12.1.

Хвостовик 11 резца удерживается в удерживающем выступе 43 резцедержателя 40 посредством крепежной втулки 20. На ее верхнем конце крепежная втулка 20 имеет фаску 22.

Во время работы, резец 10 может вращаться вокруг продольной осевой линии. Возможность свободного вращения обеспечивает то, что резец 10 изнашивается равномерно по всей его длине. В этом случае, свободно установленный опорный элемент 30, удерживаемый посредством центрирующего участка 12 хвостовика 11 резца, также вращается, в результате чего возможность вращения резца 10 в общем дополнительно улучшается. В результате вращения и высокой механической нагрузки на резец 10, также происходит износ резцедержателя 40, главным образом на верхнем участке 44 удерживающего выступа 43. В результате нагрузки, поверхность 47 износа истирается. В этом случае износ, имеющийся на удерживающем выступе 43, может быть оценен по указателям 45 износа, показанным на фигуре 1.

В результате относительного перемещения между опорным элементом 30 и удерживающим выступом 43, поверхность 47 износа, которая является плоской в новом состоянии, удерживающего выступа 43 зашлифовывается в углубление 35 в опорном элементе 30, как показано на фигуре 2. Посредством выступа 47.1, который образует контур углубления 35 соответствующим образом, опорный элемент 30 имеет дополнительное боковое направление, причем это имеет положительный эффект на возможность вращения опорного элемента 30 и, таким образом, резца 10. Центрирующая поверхность 34.1 переходит по касательной в поверхность углубления 35, так что не образуются края, которые препятствуют возможности вращения. Соответствующим образом, поверхность углубления 35 переходит в посадочную поверхность 33 посредством скругленного участка без острых краев. Углубление 35 своим радиально внешним участком поверхности противодействует силам, которые действуют радиально внутрь на опорный элемент 30. Силам, направленным радиально наружу, противодействует радиально внутренний участок поверхности. В результате, сила, которая должна быть поглощена центрирующей поверхностью 34.1, уменьшается, причем это приводит к снижению давления на поверхность и, соответственно, к меньшему износу в этой области. Более того, эта опора также противодействует колеблющемуся перемещению в плоскости шайбы опорного элемента 30, приводя к снижению износа резцедержателя 40. Более того, углубление служит, при помощи своей ответной части, отшлифованной из поверхности 47 износа, в качестве лабиринтного уплотнения. Дальнейшее проникновение выработанного материала, который проходит между посадочной поверхностью 33 и поверхностью 47 износа, предотвращается посредством уплотнения и, таким образом, [выработанный материал] проходит в область хвостовика 11 резца только в уменьшенной степени.

Фигура 3 показывает схематичное изображение износа поверхности 47 износа резцедержателя 40 в случае известного опорного элемента 30 и в случае асимметричной нагрузки на опорный элемент 30. Опорный элемент 30 в виде шайбы ограничен, в показанном варианте выполнения, плоской опорной поверхностью 32 и противоположной посадочной поверхностью 33, которая аналогично выполнена плоской. Центрирующий выступ 34 выполнен полностью на посадочной поверхности 33, причем его центрирующая поверхность 34.1 окружает центральное крепежное отверстие 39. Крепежное отверстие 39 имеет внутренний диаметр Di 58. На стороне опорной поверхности 32, крепежное отверстие 39 имеет вставную фаску 36.1.

Асимметричная нагрузка изображена двумя стрелками различной длины, которые символизируют первую силу 55.1 и большую вторую силу 55.2. Асимметричное действие силы может быть обусловлено, например, положением резцедержателя 40 относительно направления вращения фрезбарабана. Такая неравномерная осевая нагрузка, в случае относительно большого бокового перемещения (радиального перемещения 54) опорного элемента 30, приводит к асимметричному износу поверхности 47 износа резцедержателя 40. Это показано профилем поверхности 47 износа, который наклонен под углом 56 износа относительно плоскости, продолжающейся перпендикулярно продольной центральной плоскости М. Радиальное перемещение 54 допускается в случае недостаточного бокового направления опорного элемента 30. В результате такого асимметричного износа поверхности 47 износа, опорный элемент 30, направляющий резец 10, опирается на поверхность 47 износа под углом к продольной осевой линии М. Таким образом, крепежное отверстие 39 не совпадает точно с продольной осевой линией М гнезда 46 для резца. В результате этого несовпадения, возможность плавного вращения резца 10 может уменьшаться или предотвращаться.

Фигура 4 показывает вид сбоку в сечении фрагмента опорного элемента 30 согласно изобретению в первом варианте выполнения.

Опорная поверхность 32 расположена в гнезде 31 для установки головки 13 резца. В противоположной посадочной поверхности 33, желобчатое углубление 35 выполнено полностью в посадочной поверхности 33 на переходе к центрирующей поверхности 34.1 центрирующего выступа 34. Углубление 35 имеет первый радиус 35.1 в диапазоне между 0,5 мм и 6 мм, в данном случае 1,5 мм. Глубина углубления 35 относительно посадочной поверхности 33 предпочтительно лежит в диапазоне между 0,3 мм и 2 мм, предпочтительно между 0,5 мм и 1,5 мм, в данном случае 1,0 мм. Углубление 35 переходит в посадочную поверхность 33 посредством скругленной области со вторым радиусом 35.2. Переход из углубления 35 к центрирующей поверхности 34.1 продолжается прямолинейно. Таким образом, края между центрирующей поверхностью 34.1, углублением 35 и посадочной поверхностью 33 исключаются, в результате чего улучшается возможность свободного вращения установленного опорного элемента 30 вокруг продольной осевой линии М.

Вершина 35.5 образует внутреннее окончание 53 углубления 35. Удаленно от посадочной поверхности 33, центрирующий выступ 34 заканчивается реброобразным концом 34.2. Высота 52 буртика показана двойной стрелкой. В настоящем примере варианта выполнения, высота 52 буртика обозначает расстояние, измеренное в направлении продольной осевой линии М, между концом 34.2 центрирующего выступа 34 и окончанием 53 углубления 35.

В примере показанного варианта выполнения, углубление 35 выполнено полностью в посадочной поверхности 33 опорного элемента 30. В установленном состоянии, опорный элемент 30 опирается своей посадочной поверхностью 33 на поверхность 47 износа, показанную на фигуре 2, резцедержателя 40. Если поверхность 47 износа выполнена плоской, по мере того как она переходит в центрирующее гнездо 48, выступ 47.1 зашлифовывается в углубление 35 во время использования инструментальной системы и опорного элемента 30, вращающегося при работе вокруг продольной осевой линии М. Альтернативно, также может быть обеспечен выступ 47.1, соответствующий углублению 35, чтобы уже быть выполненным полностью на поверхности 47 износа во время изготовления резцедержателя 40. В этом случае, выступ 47.1 уже может иметь окончательный контур, совпадающий с углублением 35. Также возможно, что выступ 47.1 только приблизительно совпадает с контуром углубления 35 во время изготовления резцедержателя 40. Тогда, окончательный контур выступа 47.1 формируется во время использования инструментальной системы, в которой выступ 47.1 зашлифовывается в углубление 35. Согласно дополнительному возможному варианту выполнения, посадочная поверхность 33 может быть выполнена без выполненного полностью углубления 35. Взамен, выступ 47.1 выполнен полностью на поверхности 47 износа резцедержателя 40. Во время работы, выступ 47.1 теперь зашлифовывается в поверхность 47 износа опорного элемента 30 и, таким образом, образует углубление 35.

Наружный диаметр 51 опорного элемента 30 и внутренний диаметр 58 крепежного отверстия 39 в опорном элементе 30 обозначены стрелкой. Наружный диаметр 51 соответствует наружному диаметру 57 посадочной поверхности 33 в показанном примере варианта выполнения.

Согласно изобретению, высота 52 буртика выполнена так, что отношение между внутренним диаметром 58 крепежного отверстия 39 в опорном элементе 30 и высотой 52 буртика принимает значение меньше 8. В этом случае высота 52 буртика задана осевыми размерами центрирующего выступа 34 и углубления 35.

При отношении меньше 8 между внутренним диаметром 58 крепежного отверстия 39 в опорном элементе 30 и высотой 52 буртика, обеспечивается хорошее боковое направление опорного элемента 30 и, таким образом, резца 10. В частности, высота 52 буртика в этом случае выполнена так, чтобы превышать осевой зазор 50 резца 10 и, таким образом, опорного элемента 30. Размер высоты 52 буртика в зависимости от внутреннего диаметра 58 крепежного отверстия 39 в опорном элементе 30 учитывает больший допускаемый осевой зазор 52 в больших инструментальных системах. Таким образом, независимо от размера инструмента всегда обеспечивается достаточное боковое направление опорного элемента 30 и, таким образом, резца 10.

В результате упора центрирующей поверхности 34.1 в центрирующее гнездо 48, хорошее радиальное направление опорного элемента 30 достигается даже в случае наибольшего отклонения резца 10, в пределах допускаемого осевого зазора 50, из гнезда 46 для резца. Посредством углубления 35 и выступа 47.1, зацепляющегося в него, резцедержателя 40, достигается дополнительное боковое направление опорного элемента 30. Таким образом, боковое перемещение или колеблющееся перемещение опорного элемента 30 может быть надежно исключено. В результате, износ опорного элемента 30 и резцедержателя 40 может быть значительно уменьшен. Асимметричный износ поверхности 47 износа, при условии неравномерной нагрузки на опорный элемент 30, как описано в отношении фигуры 2, может быть исключен или по меньшей мере значительно уменьшен. В результате остаточного углового смещения поверхности 47 износа, в качестве опорной поверхности опорного элемента 30 и, таким образом, резца 10, относительно продольной осевой линии М, достигается постоянно хорошее вращение резца 10 и опорного элемента 30. Аналогично, точное боковое направление резца 10 происходит в результате упора его центрирующего участка 12 хвостовика 11 резца в направляющую область 36 опорного элемента 30. В результате точного бокового направления опорного элемента 30 и, таким образом, резца 10 и как следствие уменьшенного износа опорного элемента 30 и резцедержателя 40, достигается стабилизация вращательного движения как опорного элемента 30, так и резца 10. В результате, износ в частности резца 10 и головки 13 резца может быть уменьшен.

Более того, при отношении меньше 8 между внутренним диаметром 58 крепежного отверстия 39 в опорном элементе 30 и высотой 52 буртика, достигается улучшенное уплотняющее действие против проникновения посторонних веществ посредством взаимозацепляющихся контуров опорного элемента 30 и верхней стороны удерживающего выступа 43 резцедержателя 40, по сравнению с инструментальными системами, имеющими отношение большее или равное 8. Таким образом, например, меньшее количество выработанного материала проникает в область гнезда 46 для резца, в результате чего износ в этой области уменьшается и обеспечивается возможность вращения резца 10.

Возможность легкого вращения опорного элемента 30 и резца 10 еще больше поддерживается посредством скругленных или прямолинейно продолжающихся и, таким образом, лишенных краев переходов между центрирующей поверхностью 34.1, гнездом 35 и посадочной поверхностью 33. Острые переходы легко приводят к наклону опорного элемента 30 относительно резцедержателя 40, и вращение предотвращается. Этого можно избежать, выполняя переходы скругленными или прямолинейными.

Каждая Фигура 5-14 показывает схематичные виды сбоку в сечении фрагмента опорного элемента 30 в дополнительных вариантах выполнения.

В примерах вариантов выполнения, показанных на фигурах 5-11 и 13 и 14, опорные элементы 30 имеют плоскую опорную поверхность 32. Однако, альтернативно, в каждом случае возможно, аналогично примеру варианта выполнения на фигуре 4, обеспечивать гнездо 31, ограниченное ободом 31.1, на верхней стороне опорного элемента 30. Тогда гнездо 31 образует опорную поверхность 32, на которую головка 13 резца опирается своей опорной поверхностью 13.1. На переходе от опорной поверхности 32 к направляющей области 36 расположена вставная фаска 36.1. Альтернативно, переход также может быть выполнен скругленным.

В примерах вариантов выполнения, соответствующих фигурам 5-12, наружный диаметр 51 опорного элемента 30 соответствует наружному диаметру 57 соответствующей посадочной поверхности 33. В примерах вариантов выполнения, соответствующих фигурам 13 и 14, расположен загнутый край 38, окружающий посадочную поверхность 33. Наружный диаметр 51 опорного элемента 30 соответственно больше наружного диаметра 57 связанной посадочной поверхности 33 в этих примерах вариантов выполнения.

В примере варианта выполнения опорного элемента 30, показанного на фигуре 5, направляющее ребро 37 расположено на посадочной поверхности 33. Направляющее ребро 37 продолжается на расстоянии от центрирующего выступа 34. Оно имеет трапецеидальный контур с боковыми поверхностями, продолжающимися под углом к посадочной поверхности 33. По направлению к резцедержателю 40, направляющее ребро 37 оканчивается участком 33.1 посадочной поверхности. Углубление 35 образовано между центрирующим выступом 34 и направляющим ребром 37. Оно так же имеет трапецеидальный контур. Окончание 53 углубления 35 образовано опорной поверхностью 35.3. В показанном примере варианта выполнения, опорная поверхность 35.3 расположена в той же плоскости, что и посадочная поверхность 33 сбоку от направляющего ребра 37. По направлению к продольной осевой линии М, опорная поверхность 35.3 переходит в центрирующую поверхность 34.1, продолжающуюся наклонно, центрирующего выступа 34. Центрирующий выступ 34 оканчивается по направлению к резцедержателю 40 своим реброобразным концом 34.2.

Высота 52 буртика измеряется в направлении продольной осевой линии между концом 34.2 центрирующего выступа 34 и окончанием 53 углубления 35, как показано двойной стрелкой. Отношение между внутренним диаметром 58 крепежного отверстия 39 в опорном элементе 30 и высотой 52 буртика выбрана меньшей 8, в данном случае меньшей 6,5. В результате, хорошее боковое направление опорного элемента 30 и хорошее уплотняющее действие против проникновения посторонних веществ достигается с описанными преимуществами. При отношении меньше 6,5, достаточное боковое направление также достигается к концу срока службы опорного элемента 30 и резца 10, когда осевой зазор 50 резца 10 может увеличиться в результате износа, который уже произошел.

Возможно выполнить высоту 52 буртика на центрирующем выступе 34 с продольной протяженностью, которая приводит к отношению между внутренним диаметром 58 крепежного отверстия 39 в опорном элементе 30 и высотой 52 буртика больше 8. В результате, может быть достигнуто улучшенное поддерживание центрирующей поверхности 34.1 на внутренней поверхности гнезда 46 для резца и/или улучшенное поддерживание внешней поверхности высоты 52 буртика с внешней поверхностью свободной области хвостовика резца.

В установленном состоянии, направляющее ребро 37 опирается на поверхность 47 износа резцедержателя 40. В результате вращения опорного элемента 30, он зашлифовывается в поверхность 47 износа и, таким образом, образует соответствующее гнездо для ребра в торцевой поверхности резцедержателя 40. В результате, как боковое направление опорного элемента 30, так и уплотняющее действие значительно улучшены.

В отличии от показанного варианта выполнения, переход от центрирующей поверхности 34.1 к опорной поверхности 35.3 и/или переход от опорной поверхности 35.3 к смежной боковой поверхности направляющего ребра 37 и/или переход от противоположной боковой поверхности направляющего ребра 37 к смежной посадочной поверхности 33 может быть скруглен. Аналогично, переходы от боковой поверхности к участку 33.1 посадочной поверхности могут быть выполнены скругленными. Таким образом, острые края могут быть исключены. Это приводит к улучшенной возможности вращения опорного элемента 30.

В случае опорного элемента 30, показанного на фигуре 6, трапецеидальное направляющее ребро 37 аналогично расположено на той стороне опорного элемента 30, которая обращена к резцедержателю 40. Углубление 35, образованное между направляющим ребром 37 и центрирующим выступом 34, имеет контур в виде паза. Радиус углубления 35 в этом случае выбран так, что его поверхность переходит тангенциально в центрирующую поверхность 34.1 и смежную боковую поверхность направляющего ребра 37. Высота 52 буртика соответствует расстоянию, продолжающемуся в направлении продольной осевой линии М, между концом 34.2 центрирующего выступа 34 и вершиной 35.5 углубления 35 в виде паза. В результате непосредственно последовательной комбинации центрирующего выступа 34, углубления 35 и направляющего ребра 37, достигается хорошее уплотняющее действие против проникновения материала совместно с соответствующим образом выполненной поверхностью 47 износа резцедержателя 40.

Посадочная поверхность 33 опорного элемента 30, показанного на фигуре 7, переходит непосредственно в центрирующую поверхность 34.1 центрирующего выступа 34. Во внешней области посадочной поверхности 33, желобчатое углубление 35 выполнено в посадочной поверхности 33. Высота 52 буртика измеряется вдоль продольной осевой линии М между концом 34.2 центрирующего выступа 34 и вершиной 35.5 желобчатого углубления 35. Углубление 35, расположенное сравнительно далеко наружу на опорном элементе 30, приводит к особенно хорошей стабилизации вращательного движения опорного элемента 30.

Фигура 8 показывает опорный элемент 30 с углублением 35, выполненным на разных уровнях, и направляющее ребро 37. Центрирующая поверхность 34.1 продолжается в углубление 35 и переходит там в опорную поверхность 35.3, расположенную поперечно к продольной осевой линии М, в частности перпендикулярно продольной осевой линии М. Опорная поверхность 35.3 сопряжена с желобчатой областью 35.4, как следующей впадиной углубления 35. Поверхность желобчатой области 35.4 переходит тангенциально в смежную боковую поверхность направляющего ребра 37. Направляющее ребро 37 трапецеидальной формы образует участок 33.1 посадочной поверхности, который соединен со следующей посадочной поверхностью 33 посредством внешней боковой поверхности направляющего ребра 37. Опорная поверхность 35.3, участок 33.1 посадочной поверхности и внешняя посадочная поверхность 33 продолжаются поперечно, в частности перпендикулярно продольной осевой линии М. В этом случае, опорная поверхность 35.3 в целом выполнена более глубоко в опорном элементе 30, чем посадочная поверхность 33. Высота 52 буртика измеряется между концом 34.2 центрирующего выступа 34 и вершиной 35.5, как окончанием 53 желобчатой области 35.4 углубления 35.

Различные плоскости, в которых расположены опорная поверхность 33, участок 33.1 посадочной поверхности и опорная поверхность 35.3, приводят как к хорошему боковому направлению опорного элемента 30, так и к хорошему уплотняющему действию.

В примере варианта выполнения опорного элемента 30, показанного на фигуре 9, концентрически расположенные углубления 35 выполнены полностью в опорном элементе 30, вокруг центрирующего выступа 34. Таким образом образуется волнообразный контур, поверхность которого представляет собой посадочную поверхность 33. В отличии от этого, также могут быть обеспечены углубления 35, образованные каналом, окружающим центрирующий выступ 34 по спирали. Высота 52 буртика измеряется между концом 34.2 центрирующего выступа 34 и вершиной 35.5 наиболее близкого к центру углубления 35. В случае смежных углублений 35 с различными глубинами, высота 52 буртика предпочтительно определяется до окончания 53 наиболее глубокого углубления 35. Углубления 35, расположенные окружающими центрирующий выступ 34, обеспечивают хорошую возможность вращения опорного элемента 30. Более того, зацепление соответствующих выступов 47.1 резцедержателя 40 приводит к хорошему уплотняющему действию. В результате волнообразного контура, площадь, выступающая в осевом направлении, остается такой же, как и площадь плоской поверхности, так что осевое поддерживающее действие сохраняется. Радиально эффективная площадь значительно увеличивается посредством боковых сторон углублений 35. В результате, поперечные силы могут быть поглощены лучше. В результате волнообразной формы, площадь контакта между опорным элементом 30 и резцедержателем 40, показанным на фигуре 1, увеличивается. В результате, давление на поверхность между опорным элементом 30 и резцедержателем 40 уменьшается, приводя к уменьшенному износу и улучшенной возможности вращения.

Фигура 10 показывает опорный элемент с плоской посадочной поверхностью 33, в которую включены два концентрически продолжающихся, желобчатых углубления 35. В этой конструкции, также достигаются хорошая возможность вращения, хорошая боковая стабилизация и хорошее уплотняющее действие против проникновения выработанного материала.

Опорный элемент 30, изображенный на фигуре 11, имеет посадочную поверхность 33, которая продолжается прямолинейно, но ориентирована под углом к продольной осевой линии М. В этом случае, наибольшая глубина в опорном элементе 30 образована в переходной области, выполненной скругленной, от центрирующей поверхности 34.1 к поверхности 47 износа. Как центрирующая поверхность 34.1, так и поверхность 47 износа имеют радиально стабилизирующее действие на положение опорного элемента 30, в результате их ориентации под углом к продольной осевой линии М. Высота 52 буртика измеряется от конца 34.2 центрирующего выступа 34 до окончания 53 в переходной области от центрирующей поверхности 34.1 к поверхности 47 износа.

В случае опорного элемента 30, показанного на фигуре 12, как опорная поверхность 32, так и посадочная поверхность 33 продолжаются под углом к продольной осевой линии М. В этом случае опорная поверхность 32 и посадочная поверхность 33 расположены предпочтительно плоскопараллельно друг другу. Наибольшее расстояние, измеренное в направлении продольной осевой линии М, между концом 34.2 центрирующего участка 34 и посадочной поверхностью 33 расположено по направлению к внешнему ободу опорного элемента 30, и таким образом это расстояние образует высоту 52 буртика. Также в этом примере варианта выполнения, как центрирующая поверхность 34.1, так и посадочная поверхность 33, ориентированные под углом к продольной осевой линии М, действуют радиально стабилизирующим образом на опорный элемент 30.

Фигура 13 показывает опорный элемент 30 с внешним загнутым краем 38. Центрирующая поверхность 34.1 центрирующего выступа 34 переходит в опорную поверхность 33, продолжающуюся плоской. Опорная поверхность 33 предпочтительно ориентирована перпендикулярно продольной осевой линии М. Наружный диаметр 57 посадочной поверхности 33 выбран немного большим, чем диаметр поверхности 47 износа резцедержателя 40. Загнутый край 38, выполненный прямоугольным в показанном примере варианта выполнения, продолжается в направлении резцедержателя 40. В установленном состоянии, он зацепляется вокруг верхнего участка 44 удерживающего выступа 43 и таким образом приводит к дополнительной боковой стабилизации опорного элемента 30. Более того, загнутый край 38 защищает область между резцедержателем 40 и опорным элементом 30 от проникновения материала. Для того чтобы исключить наклон опорного элемента 30, переходы от центрирующей поверхности 34.1 к посадочной поверхности 33 и от посадочной поверхности 33 к загнутому краю 38 могут быть выполнены скругленными. Высота 52 буртика, как расстояние между концом 34.2 центрирующего участка 34 и посадочной поверхностью 33, обозначена двойной стрелкой.

Фигура 14 также показывает опорный элемент 30 с загнутым краем 38, зацепляющимся вокруг удерживающего выступа 43 резцедержателя 40. В этом случае, посадочная поверхность 33 выполнена вогнутой. В результате, по сравнению с примером варианта выполнения, показанным на фигуре 13, достигаются улучшенное боковое направление и также улучшенная возможность вращения вокруг продольной осевой линии М опорного элемента 30. Расстояние между концом 34.2 центрирующего выступа 34 и внутренним окончанием 53 посадочной поверхности 33 соответствует высоте 52 буртика.

Во всех показанных примерах вариантов выполнения согласно изобретению, соответствующая высота 52 буртика выполнена большей, чем допускаемый осевой зазор 50 резца 10 и таким образом опорного элемента 30. В результате, даже в случае наибольшего отклонения резца 10 из гнезда 46 для резца, достигается достаточное боковое направление опорного элемента 30. В результате различных возможных контуров этой стороны опорного элемента 30, которая обращена к резцедержателю 40, и верхней стороны, выполненной соответствующим образом, резцедержателя 40, боковое направление и уплотнение против проникновения посторонних веществ могут быть адаптированы к применяемым требованиям. Здесь важно то, что отношение между внутренним диаметром 58 крепежного отверстия 39 в опорном элементе 30 и соответствующей высотой 52 буртика составляет меньше 8, поскольку, начиная с этого отношения, радиальное перемещение опорного элемента 30 блокируется, так что исключается увеличенный износ, который вызывается радиальным перемещением опорного элемента 30.

Испытания заявителя показали, что, например, конфигурация центрирующего выступа 34, направляющего ребра 37 и/или углубления 35 с прерывающимся профилем контура, например, таким как реброобразный профиль контура или с множеством отдельных углублений 35, распределенных по профилю контура, имеет положительное влияние на пришлифовку вращающегося резца на торцевой поверхности хвостовика держателя. Результатом является то, что пришлифованный центрирующий выступ 34 образует так называемое лабиринтное уплотнение на торцевой поверхности хвостовика держателя, для того чтобы таким образом защитить внутреннее отверстие 39 от нежелательных загрязнений или для того чтобы иметь возможность удалять загрязнения заданным образом из полости, образующейся между центрирующим выступом 34, направляющим ребром 37 и/или углублением 35 и торцевой поверхностью хвостовика держателя в результате осевого смещения резца. В этом случае, такие прерывания могут быть образованы дополнительно в радиальном продольном направлении с различными длинами, для того чтобы дополнительно улучшить удаление загрязнений.

Более того, может быть улучшено уменьшение давления, которое возникает в результате вращательного движения резца в держателе.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ, В ЧАСТНОСТИ РЕЗЕЦ С КРУГЛЫМ ХВОСТОВИКОМ | 2010 |

|

RU2580119C2 |

| РЕЗЕЦ, В ЧАСТНОСТИ, РЕЗЕЦ С КРУГЛЫМ ХВОСТОВИКОМ | 2010 |

|

RU2522607C2 |

| ХВОСТОВОЙ РЕЗЕЦ | 2008 |

|

RU2446283C2 |

| РЕЗЦЕДЕРЖАТЕЛЬ | 2005 |

|

RU2347907C1 |

| ФРЕЗЕРНЫЙ РЕЗЕЦ | 2019 |

|

RU2791897C2 |

| ВЫБРАСЫВАТЕЛЬ ИЛИ ВЫБРАСЫВАЮЩИЙ УЗЕЛ ДОРОЖНО-ФРЕЗЕРНОЙ МАШИНЫ ИЛИ Т.П. | 2010 |

|

RU2491383C2 |

| УЗЕЛ ВЫБРАСЫВАТЕЛЯ ДЛЯ ДОРОЖНОЙ ФРЕЗЕРНОЙ МАШИНЫ ИЛИ ТОМУ ПОДОБНОГО | 2010 |

|

RU2490391C2 |

| ИНСТРУМЕНТ ДЛЯ ДЕМОНТАЖА РЕЗЦА | 2009 |

|

RU2432252C2 |

| ДЕРЖАТЕЛЬ ИНСТРУМЕНТА | 2005 |

|

RU2334105C2 |

| РЕЗЦЕДЕРЖАТЕЛЬ И НИЖНЯЯ ЧАСТЬ ИНСТРУМЕНТА ДЛЯ РЕЗЦЕДЕРЖАТЕЛЯ | 2011 |

|

RU2580342C2 |

Группа изобретений относится к резцу и инструментальной системе, содержащей такой резец. Резец выполнен с круглым хвостовиком, имеющим головку резца и хвостовик резца, имеющий опорный элемент, который содержит посадочную поверхность на его нижней стороне и центрирующий выступ, выступающий над посадочной поверхностью и переходящий опосредованно или непосредственно в посадочную поверхность. Опорный элемент имеет вдоль продольной осевой линии крепежное отверстие с внутренним диаметром Di для приема хвостовика резца. При этом высота буртика, измеренная в направлении продольной осевой линии между концом, обращенным от посадочной поверхности, центрирующего выступа и посадочной поверхностью или между концом центрирующего выступа и внутренним окончанием углубления, которое выполнено полностью в опорном элементе углубленным образом, относительно посадочной поверхности, выполненная так, что отношение между внутренним диаметром Di крепежного отверстия в опорном элементе и высотой буртика составляет меньше 8. Высота буртика превышает осевой зазор резца, установленного в резцедержатель. Технический результат заключается в уменьшении износа. 2 н. и 13 з.п. ф-лы, 14 ил.

1. Резец (10), в частности резец с круглым хвостовиком, имеющий головку (13) резца и хвостовик (11) резца, имеющий опорный элемент (30), который имеет посадочную поверхность (33) на его нижней стороне и центрирующий выступ (34), который выступает над посадочной поверхностью (33), при этом центрирующий выступ (34) имеет центрирующую поверхность (34.1), которая продолжается наклонно относительно продольной осевой линии (М) резца (10) и переходит опосредованно или непосредственно в посадочную поверхность (33), причем опорный элемент (30) имеет вдоль продольной осевой линии (М) крепежное отверстие (39) с внутренним диаметром Di (58) для приема хвостовика (11) резца,

отличающийся тем, что

высота (52) буртика, измеренная в направлении продольной осевой линии (М) между обращенным от посадочной поверхности (33) концом (34.2) центрирующего выступа (34) и посадочной поверхностью (33) или между концом (34.2) центрирующего выступа (34) и внутренним окончанием (53) углубления (35), которое выполнено полностью в опорном элементе (30) углубленным образом относительно посадочной поверхности (33), выполнена так, что отношение между внутренним диаметром Di (58) крепежного отверстия (39) в опорном элементе (30) и высотой (52) буртика составляет меньше 8, и/или что высота (52) буртика превышает осевой зазор (50) резца (10), установленного в резцедержатель (40).

2. Резец (10) по п.1, отличающийся тем, что отношение между внутренним диаметром Di (58) крепежного отверстия (39) и высотой (52) буртика составляет меньше 7,5, предпочтительно меньше 7,0, наиболее предпочтительно меньше 6,5.

3. Резец (10) по п.1 или 2, отличающийся тем, что центрирующий выступ (34) и/или углубление (35) расположены таким образом, чтобы окружать крепежное отверстие (39).

4. Резец (10) по любому из пп.1-3, отличающийся тем, что множество углублений (35) одинаковой или различных глубин или по меньшей мере одно углубление (35), продолжающееся по спирали вокруг центрирующего выступа (34), выполнены полностью в посадочной поверхности (33), и тем, что отношение между внутренним диаметром Di (58) крепежного отверстия (39) в опорном элементе (30) и высотой (52) буртика относительно одного из углублений (35) или каналов спирального углубления (35), предпочтительно отношение между внутренним диаметром Di (58) крепежного отверстия (39) и большей высотой (52) буртика, измеренной относительно углубления (35) или канала, составляет меньше 8.

5. Резец (10) по любому из пп.1-4, отличающийся тем, что направляющее ребро (37) выступает над смежной посадочной поверхностью (33) на расстоянии от центрирующего выступа (34).

6. Резец (10) по п.5, отличающийся тем, что углубление (35) образовано между центрирующим выступом (34) и направляющим ребром (37), и тем, что центрирующий выступ (34) имеет большую высоту относительно смежной посадочной поверхности (33), чем направляющее ребро (37).

7. Резец (10) по любому из пп.1-6, отличающийся тем, что переходы между центрирующей поверхностью (34,1), посадочной поверхностью (33), углублением (35) и/или направляющим ребром (37) продолжаются прямолинейно или скругленно.

8. Резец (10) по любому из пп.1-7, отличающийся тем, что глубина углубления (35) относительно посадочной поверхностью (33) превышает или равна 0,3 мм, предпочтительно между 0,3 мм и 2 мм, наиболее предпочтительно между 0,5 мм и 1,5 мм.

9. Резец (10) по любому из пп.1-8, отличающийся тем, что опорный элемент (30) имеет крепежное отверстие (39) с внутренним диаметром Di (58), равным 20 мм, и высота (52) буртика превышает 2,5 мм, и/или тем, что опорный элемент (30) имеет крепежное отверстие (39) с внутренним диаметром Di (58), равным 22 мм, и высота (52) буртика превышает 2,75 мм, и/или тем, что опорный элемент (30) имеет крепежное отверстие (39) с внутренним диаметром Di (58), равным 25 мм, и высота (52) буртика превышает 3,125 мм, и/или тем, что опорный элемент (30) имеет крепежное отверстие (39) с внутренним диаметром Di (58), равным 42 мм, и высота (52) буртика превышает 5,25 мм.

10. Инструментальная система, имеющая

резец (10), в частности резец с круглым хвостовиком, который имеет головку (13) резца и хвостовик (11) резца,

опорный элемент (30), который имеет посадочную поверхность (33) на своей нижней стороне и центрирующий выступ (34), который выступает над посадочной поверхностью (33), при этом центрирующий выступ (34) имеет центрирующую поверхность (34.1), которая проходит наклонно относительно продольной осевой линии (М) резца (10) и переходит опосредованно или непосредственно в посадочную поверхность (33), причем опорный элемент (30) имеет вдоль продольной осевой линии (М) крепежное отверстие (39) с внутренним диаметром Di (58) для приема хвостовика (11) резца, и

резцедержатель (40) для приема хвостовика (11) резца, при этом резцедержатель (40) имеет обращенную к опорному элементу (30) поверхность (47) износа для опоры посадочной поверхности (33) и центрирующее гнездо (48) для приема центрирующего выступа (34) опорного элемента (30),

отличающаяся тем, что

высота центрирования, измеренная в направлении продольной осевой линии (М) между обращенным от поверхности (47) износа концом центрирующего гнезда (48) и поверхности (47) износа или между концом центрирующего гнезда (48) и наивысшей точкой выступающего над поверхностью (47) износа выступа (47.1), рассчитана так, что отношение между внутренним диаметром Di (58) крепежного отверстия (39) опорного элемента (30) и высотой центрирования составляет меньше 8, и/или что высота (52) буртика превышает осевой зазор (50) резца (10), установленного в резцедержатель (40).

11. Инструментальная система по п.10, отличающаяся тем, что опорный элемент (30) опирается своей посадочной поверхностью (33) на поверхность (47) износа резцедержателя (40), и тем, что по меньшей мере один выступ (47.1), выступающий над поверхностью (47) износа, резцедержателя (40) образован соответствующим углублению (35), выполненному полностью в посадочной поверхности (33), в опорном элементе (30) и выступает в упомянутое углубление (35).

12. Инструментальная система по п.10 или 11, отличающаяся тем, что опорный элемент (30) имеет направляющее ребро (37), которое выступает над смежной посадочной поверхностью (33), и тем, что резцедержатель (40) имеет гнездо для ребра, которое выполнено полностью в поверхности (47) износа и соответствует направляющему ребру (37) и в которое выступает направляющее ребро (37).

13. Инструментальная система по любому из пп.10-12, отличающаяся тем, что выступ (47.1) и/или гнездо для ребра выполнены на поверхности (47) износа посредством профилирования во время производства резцедержателя (40), и тем, что соответствующее углубление (35) и/или соответствующее направляющее ребро (37) образованы посредством износа посадочной поверхности (33) во время работы инструментальной системы, и/или тем, что углубление (35) и/или направляющее ребро (37) выполнены на посадочной поверхности (33) посредством профилирования во время производства опорного элемента (30), и тем, что соответствующий выступ (47.1) и/или соответствующее гнездо для ребра образованы посредством износа поверхности (47) износа во время работы инструментальной системы.

14. Инструментальная система по любому из пп.10-13, отличающаяся тем, что центрирующий выступ (34), направляющее ребро (37) и/или углубление (35) имеет прерывающийся профиль контура.

15. Инструментальная система по любому из пп.10-14, отличающаяся тем, что прерывания в профиле контура имеют один или более радиальных продольных протяженностей различной длины.

| РЕЗЕЦ, В ЧАСТНОСТИ, РЕЗЕЦ С КРУГЛЫМ ХВОСТОВИКОМ | 2010 |

|

RU2522607C2 |

| Породоразрушающий инструмент | 1987 |

|

SU1469124A1 |

| Устройство для крепления резцов горных машин | 1987 |

|

SU1461907A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2198292C1 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ РЕЖУЩЕГО ИНСТРУМЕНТА | 1995 |

|

RU2123594C1 |

| ВРАЩАЮЩИЙСЯ РЕЖУЩИЙ ИНСТРУМЕНТ И ФИКСИРУЮЩАЯ ВТУЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО | 2002 |

|

RU2280161C2 |

| EP 1427913 A1, 16.06.2004 | |||

| US 8267483 B2, 18.09.2012. | |||

Авторы

Даты

2019-03-28—Публикация

2017-04-28—Подача