Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания (ДВС).

Известен способ работы двигателя с внешним смесеобразованием, включающий впрыск бензина в коллектор впуска, наполнение цилиндра гомогенным зарядом горючей смеси, при этом количество заряда при изменении мощностного режима изменяют за счет управления фазами газораспределения и ходом впускного клапана (см. Р.З. Кавтарадзе «Теория поршневых двигателей». М. 2008 г., стр. 616-618).

Несмотря на то, что таким приемом удается снизить расход топлива в режиме холостого хода и частичных нагрузок, для осуществления этого способа требуется чрезвычайно сложная механическая система управления работой клапанов. Другим существенным недостатком является конденсация на стенках коллектора до 30% газообразного топлива.

Известен способ работы ДВС путем непосредственного впрыска бензина в цилиндр, при этом в зависимости от режима работы двигателя впрыск топлива осуществляют либо в конце такта сжатия, либо в процессе впуска (см. Р.З. Кавтарадзе «Теория поршневых двигателей». М. 2008 г., стр. 655-658).

Несмотря на то, что в целом удается достичь неплохой экономии топлива, особенно в режиме холостого хода (до 30%), сгорание топливной смеси сопровождается повышенной эмиссией NOx в отработавших газах, что требует оснащения двигателя дорогостоящей системой каталитической очистки.

Известен способ работы ДВС с изменяемой степенью сжатия, которую достигают за счет регулирования объема камеры сгорания (см. http:avtoshar.ru, ДВС с изменяемой степенью сжатия: патенты USA 4955328, RU 2206774).

Это техническое решение хотя и позволяет работать двигателю на различных марках бензина практически без ухудшения характеристик и появления детонации в процессе сжатия и сгорания топлива, обеспечивает снижение расхода топлива и выброс токсичных газов (NOx, СО, СН), но отличается как конструктивной сложностью для реализации способа, а кроме того требует применения дорогостоящей системы контроля и управления.

Известен способ работы ДВС с разделенным рабочим циклом, а именно: процесс всасывания и сжатия топливовоздушной смеси выполняют в одном цилиндре, а процесс сгорания и выпуска отработавших газов - во втором (см. двигатель Скудери Кармело, патент RU 2286470). Этот способ работы ДВС, несмотря на увеличения КПД на 5%, снижение до 60% в выхлопных газах NO2 и СО на отдельных режимах работы, обладает рядом существенных недостатков, главными из которых являются:

- сжатие рабочей смеси до высокого давления в одной ступени;

- потери рабочей смеси в процессе сжатия;

- уменьшение вдвое рабочих цилиндров;

- малая эффективность на режимах малых и средних нагрузок;

- сложная кинематическая схема двигателя.

Наиболее близким по своей сущности и достигаемому результату является способ работы ДВС, включающий внешнее многоступенчатое сжатие воздуха с промежуточным охлаждением до давления, равного рабочему конца сжатия в камере сгорания, нагрев сжатого воздуха до температуры воспламенения топлива за счет теплоты отработавших газов, заполнение на первом такте этим воздухом камеры сгорания, впрыск топлива, сгорания и расширение воздушно-газовой смеси, а на втором такте - выпуск отработавших газов, с организацией подогрева сжатого воздуха (см. патент RU 2246625).

Данный способ работы ДВС также базируется на разделении рабочего цикла ДВС, но в отличие от двигателя Скудери процесс всасывания и сжатия осуществляется не в цилиндре двигателя, а в многоступенчатом компрессоре, механически связанном с двигателем, что позволяет применять высокоэффективные серийно изготавливаемые компрессоры и поднять общий КПД, а кроме того улучшить не только тепловые, но и экологические характеристики двигателя.

В то же время указанный способ обладает следующим рядом недостатков, главными из которых являются:

- гетерогенный характер горения, используемый в способе, позволяет использовать в качестве топлива главным образом дизельное топливо;

- механическая связь двигателя с компрессором для сжатия воздуха исключает комбинированный способ регулирования эффективной работы двигателя в широком диапазоне работы двигателя, а при сохранении только качественного способа регулирования сохраняются недостатки присущие работе дизельного двигателя как в области с обедненной смесью, так и в области с богатой смесью, а именно: снижение мощности, повышение удельного расхода топлива, увеличение концентрации сажи и оксидов азота в отходящих газах.

Решаемая задача - повышение экономической и экологической эффективности ДВС при работе на различных режимах и видах топлива.

Решение поставленной задачи заключается в том, что способ работы ДВС, включающий внешнее многоступенчатое сжатие воздуха с промежуточным охлаждением до давления, равного рабочему конца сжатия в камере сгорания, нагрев сжатого воздуха до температуры воспламенения топлива за счет теплоты отработавших газов, заполнение на первом такте этим воздухом камеры сгорания, впрыск топлива, сгорания и расширение воздушно-газовой смеси, а на втором такте - выпуск отработавших газов, с организацией подогрева сжатого воздуха осуществляют сжатием смеси, состоящей из воздуха, отработавших газов и воды в мелкодисперсной фазе, при этом давление сжатия варьируют в зависимости от режима работы, и в компримированную смесь вводят топливо, получают гомогенную горючую смесь, которую подогревают до температуры ниже температуры теплового самовоспламенения, после чего на части первого такта производят заполнение горючей смесью с совершением работы в процессе наполнения, при этом в зависимости от режима работы регулируют как количество, так и качество горючей смеси, и далее на оставшейся части первого такта осуществляют воспламенение горючей смеси, бездетонационное сгорание и расширение образующихся газов, а на втором такте - выпуск отработавших газов с нагревом сжатой горючей смеси и отбор части охлажденных отработавших газов на рециркуляцию.

Проведенный анализ уровня техники позволяет установить, что заявителем не обнаружен аналог, характеризующийся совокупными признаками, идентичными всем существенным признакам заявленного изобретения, следовательно, оно соответствует критерию новизны.

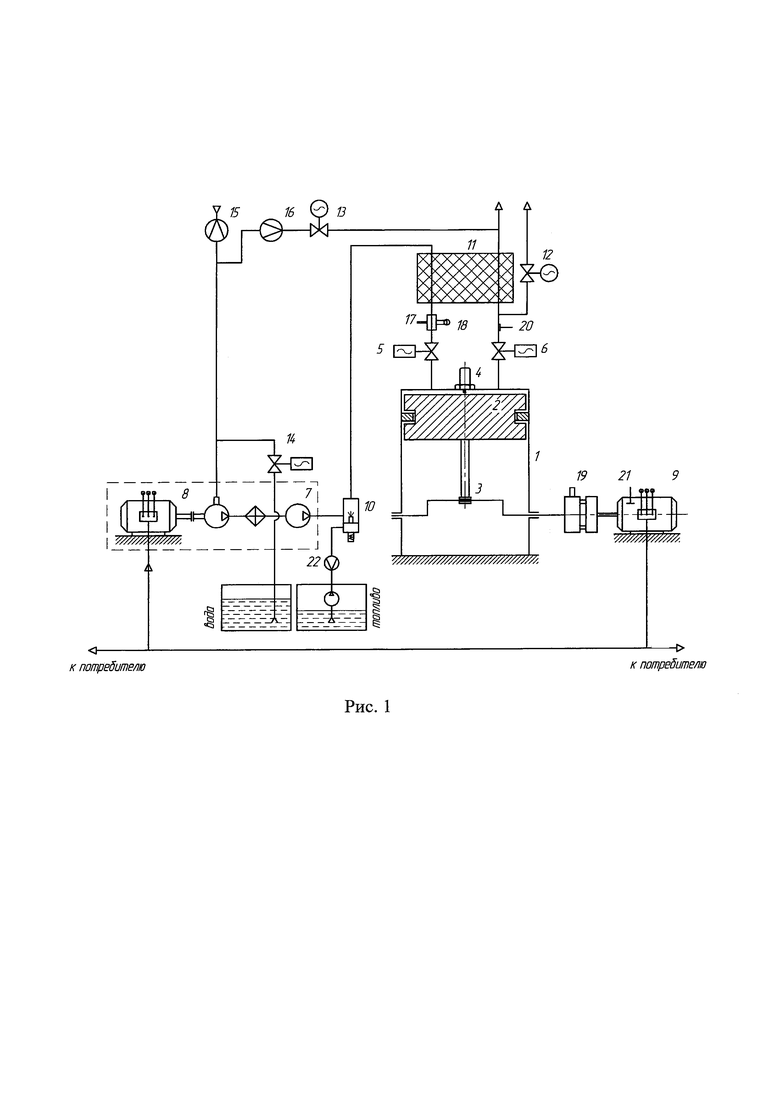

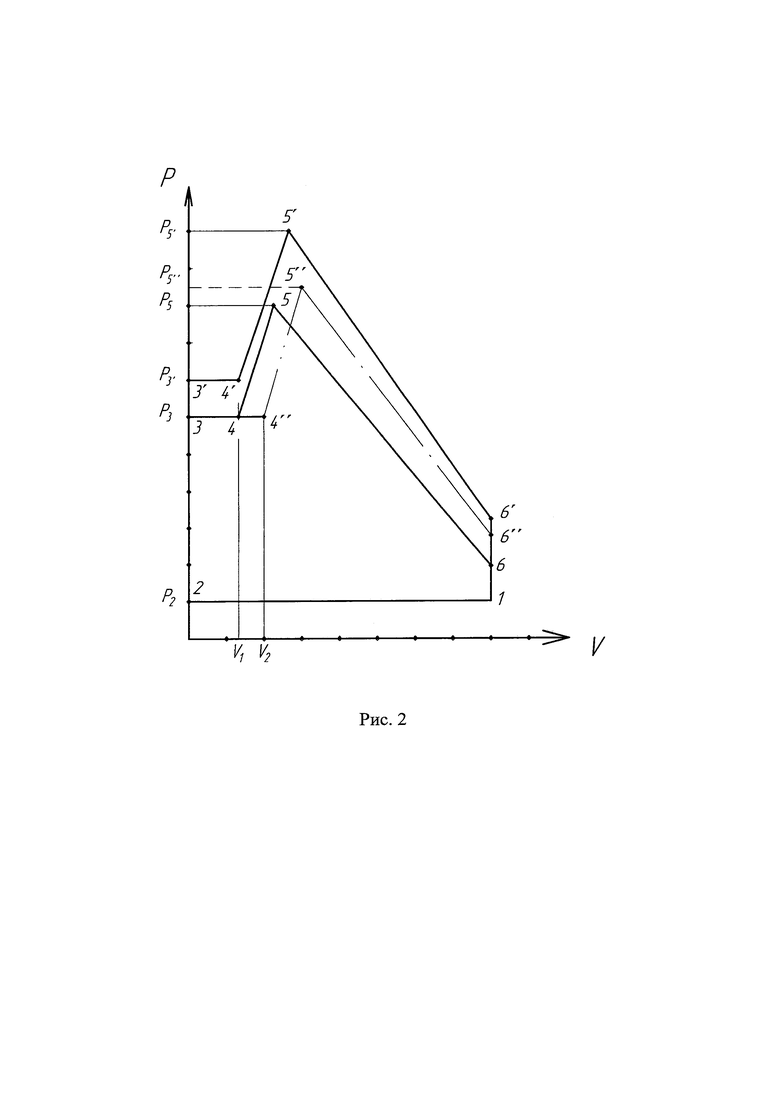

Сущность изобретения поясняется с помощью рис. 1 и рис. 2.

Рис. 1 - принципиальная схема двигателя, работающего по предлагаемому способу.

Рис. 2 - в P-V координатах показаны теоретические индикаторные диаграммы на разных режимах работы двигателя.

Отраженный на рис. 1 двигатель с разделенным рабочим циклом включает собственно двигатель, состоящий из цилиндра 1, поршня 2, кривошипно-шатунного механизма 3, свечи зажигания 4, клапана впуска 5, клапана выпуска 6, выполненных, например, с электромагнитным приводом, и многоступенчатого компрессора 7 с промежуточным охлаждением, привод которого осуществляется от электропривода 8 с регулируемым числом оборотов, что позволяет чрезвычайно оперативно изменять производительность и давление компримированной смеси в зависимости от режима работы двигателя.

Эффективная мощность, развиваемая двигателем, передается на генератор 9 и далее в сеть потребителям электроэнергии, одним из которых является электропривод 8 компрессора 7, т.е. часть работы, получаемой в цилиндре 1 двигателя, расходуется на сжатие смеси в компрессоре 7. Подачу топлива в мелкодисперсной фазе производят с помощью форсунки 10, производительность которой регулируется в зависимости от нагрузки на двигатель. Топливо с помощью форсунки 10, а это может быть бензин с различны октановым числом, дизельное топливо, природный газ, вводят в сжатый после компрессора газ, получают гомогенную горючую смесь, которую подогревают до температуры ниже температуры теплового самовоспламенения смеси с помощью теплообменника 11 за счет теплоты потока отработавших газов, регулируя его с помощью вентиля 12. Отбор и регулирование рециркуляционного потока отработавших газов после теплообменника 11, который соединяют с воздухом, поступающим в компрессор 7, осуществляют с помощью вентиля 13, а регулирование воды, подаваемой на всас компрессора 7 в мелкодисперсной фазе - с помощью вентиля 14. Для контроля и управления работой двигателя предусмотрены следующие датчики:

- датчик расхода воздуха 15, датчик расхода рециркуляционного потока 16, датчик давления 17 горючей смеси, датчик температуры 18 горючей смеси, датчик числа оборотов двигателя 19, датчик кислорода 20, устройство замера нагрузки двигателя 21, расходомера топлива 22. Сигналы от датчиков посылаются в электронный блок управления (на чертеже не показан), где обрабатываются, после чего выдаются команды на исполнительные органы двигателя: электропривод компрессора 8, регулирующие вентили 12, 13 и 14, форсунку 10, свечу зажигания 4 и электромагнитные привода клапанов впуска 5 и выпуска 6.

Рассмотрим реализацию предлагаемого способа работы на примере бензинового двигателя, работающего по нагрузочной характеристике. На всасывание первой ступени двухступенчатого компрессора 7 с промежуточным охлаждением поступает воздух, расход которого контролируется с помощью датчика 15, рециркуляционный поток, отбираемый из охлажденных отходящих газов, контролируемый с помощью датчика 15, и вода в мелкодисперсной фазе, и подаваемая с помощью регулирующего вентиля 14. В компрессоре 7, привод которого выполнен от электропривода 8 с регулируемым числом оборотов, давление сжимаемой смеси в зависимости от режима работы двигателя может варьироваться, например, в диапазоне от 6 до 16 бар, а, следовательно, и температура сжимаемой смеси будет изменяться в интервале порядка 80-150°С. В сжатую после компрессора смесь с помощью форсунки 10, с регулируемой подачей топлива, впрыскивают бензин в мелкодисперсной фазе, получают гомогенную горючую смесь, которую далее подогревают в теплообменнике 11 за счет теплоты отходящих газов до температуры порядка 550-600°С, которая ниже температуры теплового самовоспламенения смеси (800-1000°С), при этом эту температуру постоянно контролируют с помощью датчика температуры 17 и поддерживают в заданном интервале за счет байпасирования части отработавших газов с помощью вентиля 12. Таким образом, весь процесс смесеобразования производят вне рабочего цилиндра 1 двигателя. Подачу заряда горючей смеси осуществляют тогда, когда поршень 2 займет положение в ВМТ. В этот момент открывают клапан впуска 5 и на части первого такта производят заполнение горючей смесью, которое сопровождается совершением работы. В момент окончания заполнения закрывают клапан впуска 5 и на оставшейся части первого такта осуществляют воспламенение горючей смеси от свечи зажигания 4, бездетонационное сгорание и расширение образующихся газов, с передачей через кривошипно-шатунный механизм 3 совершенной работы на генератор 9. При достижении поршнем 2 НМТ открывают клапан выпуска 6 и на втором такте осуществляют выпуск отработавших газов, передачу тепла сжатой горючей смеси с помощью теплообменника 11, отбор из охлажденных отработавших газов рециркуляционного потока, подаваемого на всас компрессора 7, при этом расход контролируют с помощью датчика расхода 16 и регулируют с помощью вентиля 13 по сигналам датчика кислорода 20 с целью получения оптимального состава горючей смеси для текущего режима работы двигателя, обеспечивающего максимальную топливную экономичность и минимизацию вредных веществ (особенно NOx) в отработавших газах. При достижении поршнем 2 ВМТ закрывают клапан выпуска 6, открывают клапан впуска 5 и цикл повторяется.

В предлагаемом способе работы наряду с подачей на всас компрессора части потока отходящих газов осуществляют также подачу воды, количество которой регулируют с помощью вентиля 14 в зависимости от расхода топлива, который контролируется расходомером 22. Дозированная подача воды на всас компрессора, во-первых, обеспечивает снижение энергии на сжатие, т.к. сжатие воздуха происходит по политропе n<k, (k - показатель адиабаты) близкой к изотермическому из-за отвода тепла от сжимаемого воздуха впрыскиваемой водой, а во-вторых, самое главное, повышает качество процесса горения за счет увеличения полноты сгорания горючей смеси в цилиндре двигателя, а следовательно, приводит к снижению состава токсичных продуктов сгорания, уменьшает тепловую напряженность, и что еще не менее важно, является эффективной добавкой для процесса бездетонационного сгорания в цилиндре двигателя.

Другой отличительной особенностью предлагаемого способа работы ДВС заключается в принципиальной организации и протекания процесса сгорания по сравнению с традиционным бензиновым двигателем.

В современных бензиновых двигателях, как с внешним смесеобразованием, так и впрыском топлива непосредственно в цилиндр для получения наибольшей экономичности рабочего цикла воспламенения горючей смеси, сопровождающееся возникновением очага и распространением фронта пламени с последующей фазой активного сгорания, осуществляют на такте сжатия в зоне ВМТ. С одной стороны, организация процесса тепловыделения в конце такта сжатия обеспечивает достигаемую в настоящее время эффективность бензиновых двигателей порядка 30-35%, но с другой стороны создает благоприятные условия для возникновения детонации и детонационного горения, что является основной причиной ограничения степени сжатия в бензиновых двигателях, которая в настоящее время с добавлением специальных присадок к топливу не превышает отношения 14:1. В предлагаемом способе указанные выше стадии сгорания происходят за ВМТ и только после окончания процесса наполнения камеры сгорания горючей смесью с гарантированной температурой нагрева, исключающей возможность теплового самовоспламенения горючей смеси.

В предлагаемом способе возникновение и распространение фронта пламени к стенкам цилиндра сопровождается увеличением объема камеры сгорания, что является буфером от резкого повышения давления, а следовательно температуры сгорания под действием ударных волн, возникающих во фронте пламени. Таким образом, в этом случае изначально в самой первоначальной и опасной зоне горения, создаются условия блокирующие возможность возникновения детонационного горения, что обеспечивает мягкое нарастание давления и температуры в следующей стадии активного сгорания.

Принципиально новая организация подготовки сжатой и подогретой горючей смеси вне двигателя и бездетонационного сгорания в цилиндре двигателя позволяют использовать различные виды углеводородного топлива, регулировать мощность двигателя при изменении нагрузки за счет качества и количества заранее приготовленной вне двигателя горючей смеси, поступающей в камеру сгорания, при этом в предлагаемом способе работы ДВС изменение заряда горючей смеси может быть осуществлено либо за счет изменения величины давления горючей смеси при сохранении постоянного объема камеры сгорания, либо за счет изменения заполняемого горючей смесью объема камеры сгорания при сохранении неизменным давления смеси, либо комбинацией того и другого приема. Кроме того, необходимо особо подчеркнуть, что организация процессов наполнения камеры сгорания горючей смесью, воспламенение и сгорание, совершающиеся на части первого такта при отходе поршня 2 от ВМТ, обеспечивает чрезвычайно выгодную ситуацию для работы двигателя, т.к. максимально крутящий момент, получаемый на кривошипно-шатунном механизме 3, создается в зоне максимального давления сгорания.

На рис. 2 отражены теоретические индикаторные диаграммы, которые поясняют процессы, протекающие в цилиндре двигателя и обозначенные ранее принципы регулирования мощности двигателя при изменении режима работы двигателя. На диаграммах введены следующие обозначения:

- 1-2 выпуск оставшихся в цилиндре отработавших газов при постоянном давлении Р2=Р1;

- 2-3 - мгновенное повышение давления горючей смеси от Р2 до Р3(Р3') в момент открытия клапана впуска 5;

- 3-4, 3'-4' - наполнение камеры сгорания объемом V1 при постоянном давлении Р3 и Р3'>Р3 в момент закрытия клапана впуска 5;

- 3-4'' - наполнение камеры сгорания объемом V2>V1 при постоянном давлении Р3 в момент закрытия клапана впуска 5;

-4-5, 4'-5', 4''-5'' - сгорание горючей смеси после окончания процесса наполнения камеры сгорания;

- 5-6, 5'-6', 5''-6'' - расширение газов;

- 6-1 - мгновенный выхлоп отработавших до давления Р2=P1 в момент открытия клапана впуска 6.

Площадь диаграммы 1-2-3-4-5-6-1 равняется мощности двигателя, работающего в режиме номинальной нагрузки.

Площадь диаграммы 1-2-3'-4'-5'-6'-1 соответствует мощности двигателя, работающего в режиме выше номинальной нагрузки за счет увеличения давления заряда (Р3'>Р3), поступающего в объем V1 камеры сгорания.

Площадь диаграммы 1-2-3-4''-5''-6''-1 соответствует мощности двигателя, работающего также в режиме выше номинальной нагрузки за счет увеличения объема камеры сгорания (V2>V1) при сохранении постоянным давления Р3 заряда, поступающего в камеру сгорания.

Разберем алгоритм работы двигателя, работающего по нагрузочной характеристике, в случае возрастания нагрузки на генератор 9 выше номинальной мощности двигателя (см. площадь 1-2-3-4-5-6-1 на индикаторной диаграмме). В этом случае при увеличении нагрузки на генератор 9, контролируемой посредством устройства 21, двигатель должен сохранить стабильным число оборотов, контролируемое с помощью датчика 19. Достичь этого можно, как уже отмечалось, только увеличив мощность двигателя за счет увеличения заряда горючей смеси. Рассмотрим первый вариант увеличения мощности двигателя за счет повышения давления горючей смеси, подаваемой в камеру сгорания. С этой целью увеличивают производительность компрессора 7 за счет повышения числа оборотов двигателя 8, а также подачу топлива форсункой 10, при этом угол опережения зажигания свечи 4 и время открытия клапана впуска 5 не меняют, также контролируют температуру с помощью датчика 17 горючей смеси и поддерживают ее в требуемом безопасном интервале за счет регулировки расхода отходящих газов через теплообменник 11 с помощью вентиля 12, а по сигналам от датчика расходомера воздуха 15 и датчика кислорода 20 с помощью вентиля 13 корректируют расход рециркуляционного потока, и регулируют подачу воды с помощью вентиля 14 в зависимости от расхода топлива, замеряемого расходомером 22, таким образом, чтобы получить оптимальной состав смеси, поступающей в компрессор 7 для последующего сжатия.

Таким образом, рассмотренный алгоритм изменения мощности двигателя позволяет регулировать не только количественный, но и качественный состав горючей смеси.

Во втором варианте алгоритм регулирования мощности двигателя за счет увеличения объема камеры сгорания при сохранении давления подаваемой горючей смеси отличается тем, что изменяют время открытия впускного клапана 5 и корректируют при этом угол зажигания смеси от свечи 4, а далее как и в первом варианте повышают производительность компрессора 7 за счет увеличения числа оборотов двигателя 8, с помощью форсунки 10 увеличивают подачу топлива, а остальные параметры регулируют идентично описанному в предыдущем алгоритме.

Переход двигателя на новый нагрузочный режим работы отражен на рис.2 посредством индикаторных диаграмм соответственно 1-2-3'-4'-5'-6'-1 и 1-2-3-4''-5''-6''-1. Вполне понятно, что регулирование мощности двигателя может происходить по описанному алгоритму как в сторону увеличения нагрузки, так и в сторону снижения от номинальной мощности. Необходимо особо подчеркнуть, что предложенный способ работы на всех нагрузочных режимах двигателя обеспечивает состав горючей смеси, соответствующий наибольшей экономичности при достаточном уровне минимизации NOx, СО и СН в отработавших газах, что достигается оптимальным регулированием угла зажигания, температуры и давления заряда горючей смеси, рециркуляционного потока, дозирования воды и коэффициента избытка воздуха, поддерживаемого близко к пределу эффективного обеднения смеси.

Таким образом, предлагаемое техническое решение за счет автономного многоступенчатого сжатия воздушной смеси, регулирования количества и качества гомогенной горючей смеси, поступающей в камеру сгорания с температурой ниже температуры теплового самовоспламенения, осуществление процесса бездетонационного сгорания заряда горючей смеси в сочетании с алгоритмом автоматического регулирования мощности, реализуемого в совокупности системой электронного управления, позволяет создать ДВС способный обеспечить перспективные нормы по вредным выбросам, сохраняя при этом мощностные и экономические параметры.

Выполненные термодинамические расчеты показали, что в зависимости от режима работы индикаторная мощность ДВС, использующего предложенный способ работы, на 10-15% выше, чем у ДВС, работающих по классическому циклу Отто, Дизеля или Тринклера.

Сравнение существенных признаков предложенного и известных решений дает основание считать, что предложенное решение отвечает критериям «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы ДВС | 2016 |

|

RU2625889C1 |

| Способ работы поршневого двигателя | 2018 |

|

RU2697778C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516046C2 |

| Однотактный двигатель внутреннего сгорания | 2016 |

|

RU2665766C2 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2724377C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2246625C2 |

| УСТРОЙСТВО ТОПЛИВНО-УНИВЕРСАЛЬНОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ДВУХТАКТНЫМ РАБОЧИМ ЦИКЛОМ | 2004 |

|

RU2300646C2 |

| Способ подачи горючего газа и дизельного топлива в двигатель внутреннего сгорания | 2023 |

|

RU2827664C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ И ДВИГАТЕЛЬ | 1995 |

|

RU2095585C1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ С КОМПРЕССИОННЫМ ЗАЖИГАНИЕМ И СПОСОБ ЕГО РАБОТЫ | 2011 |

|

RU2496995C2 |

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания. Техническим результатом является повышение эффективности работы двигателя. Сущность изобретения заключается в том, что осуществляют внешнее многоступенчатое сжатие смеси, состоящей из воздуха, отработавших газов и воды в мелкодисперсной фазе, при этом давление сжатия варьируют в зависимости от режима работы, и в компримированную смесь вводят топливо, получают гомогенную горючую смесь, которую подогревают до температуры ниже температуры теплового самовоспламенения, после чего на части первого такта производят заполнение горючей смесью с совершением работы в процессе наполнения, при этом в зависимости от режима работы регулируют как количество, так и качество горючей смеси, и далее на оставшейся части первого такта осуществляют воспламенение горючей смеси, бездетонационное сгорание и расширение образующихся газов, а на втором такте - выпуск отработавших газов с нагревом сжатой горючей смеси и отбор части охлажденных отработавших газов на рециркуляцию 2 ил.

Способ работы ДВС, включающий внешнее многоступенчатое сжатие воздуха с промежуточным охлаждением до давления, равного рабочему конца сжатия в камере сгорания, нагрев сжатого воздуха до температуры воспламенения топлива за счет теплоты отработавших газов, заполнение на первом такте этим воздухом камеры сгорания, впрыск топлива, сгорание и расширение воздушно-газовой смеси, а на втором такте - выпуск отработавших газов, с организацией подогрева сжатого воздуха, отличающийся тем, что осуществляют сжатие смеси, состоящей из воздуха, отработавших газов и воды в мелкодисперсной фазе, при этом давление сжатия варьируют в зависимости от режима работы, и в компримированную смесь вводят топливо, получают гомогенную горючую смесь, которую подогревают до температуры ниже температуры теплового самовоспламенения, после чего на части первого такта производят заполнение горючей смесью с совершением работы в процессе наполнения, при этом в зависимости от режима работы регулируют как количество, так и качество горючей смеси, и далее на оставшейся части первого такта осуществляют воспламенение горючей смеси, бездетонационное сгорание и расширение образующихся газов, а на втором такте - выпуск отработавших газов с нагревом сжатой горючей смеси и отбор части охлажденных отработавших газов на рециркуляцию.

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2246625C2 |

| Система позиционирования | 2020 |

|

RU2745686C1 |

| СПОСОБ РАБОТЫ СИЛОВОЙ УСТАНОВКИ С ПОРШНЕВЫМ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ (ЕГО ВАРИАНТЫ) И СИЛОВАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2001 |

|

RU2214525C2 |

| JP 4209933 A, 31.07.1992 | |||

| Двигатель внутреннего сгорания | 1987 |

|

SU1560746A1 |

| US 4955328 A, 11.09.1990. | |||

Авторы

Даты

2019-04-03—Публикация

2018-03-05—Подача