Настоящее изобретение относится к способу сжижения потока углеводородов, таких как природный газ, в частности, в процессе производства сжиженного природного газа. На обычных заводах сжижения природного газа, использующих цикл смеси хладагента, потоки охлаждающей жидкости используются для производства холода на различных уровнях основного теплообменника при испарении за счет потока углеводородов, предназначенных для сжижения (как правило, природного газа).

Сжижение природного газа желательно в связи с определенным рядом причин. В качестве примера, природный газ можно более легко хранить и транспортировать на большие расстояния в жидком состоянии, чем в газообразном, так как он занимает меньший объем для данной массы и его не нужно хранить при высоком давлении.

Существует несколько известных способов сжижения потока природного газа с целью получения сжиженного природного газа (LNG). Как правило, смесь хладагента сжимают с помощью компрессора и разделяют на поток газа и, по меньшей мере, один поток жидкости, а затем оба потока объединяются с образованием двухфазного потока. Этот двухфазный поток вводится в главный теплообменник, где он полностью сжижается и доохлаждается до самой холодной температуры процесса, как правило, соответствующей температуре потока сжиженного природного газа. На самом холодном выходе из основного теплообменника, хладагент расширяется и вновь вводится в основной теплообменник, чтобы быть испаренным за счет богатой углеводородами фракции, которая при этом сжижается.

Это решение не оптимизировано из-за двухфазного состава потока хладагента, поскольку эти две фазы воссоединяются и вводятся в этом состоянии в теплообменник. Это происходит потому, что поток жидкого хладагента содержит наиболее тяжелые соединения. Таким образом, последние будет испаряться при более высокой температуре, чем легкие соединения, такие как азот или метан, например. Поэтому они используются для производства холода при промежуточной температуре (как правило, примерно от -30°C до -50°C, для предварительного охлаждения и частичного сжижения смеси углеводородов, предназначенной для сжижения). С другой стороны, газовый поток хладагента содержит наиболее легкие соединения. Он используется для производства холода при более низкой температуре (обычно ниже -100°С) для сжижения и общего переохлаждения смеси углеводородов, предназначенной для сжижения.

Поэтому необходимо, чтобы жидкий хладагент, был переохлажден так же, как и газообразный хладагент, перед его расширением и испарением на фоне потока углеводородов, предназначенного для сжижения. Это происходит именно так, что соответствует типичному процессу, известному до сих пор по уровню техники, как описано в предыдущем предложенном параграфе.

Кроме того, заявка на патент US2009/0260392 А1 описывает сжижение богатой углеводородами фракции за счет смеси хладагента, причем этот поток хладагента разделяется в фазоразделителе на газовую фазу и жидкую фазу после стадии сжатия и охлаждения указанной смеси хладагента. Две фазы хладагента впоследствии охлаждаются отдельно, а затем воссоединяются только после того, как эти две фазы были расширены. После воссоединения эти две фазы снова вводятся в теплообменник в виде двухфазного потока и вновь нагреваются за счет природного газа, который сжижается. Это "повторный нагрев" имеет место, как для жидкой фазы хладагента, так и для газовой фазы, как только эти потоки хладагента расширяются.

Авторы настоящего изобретения, таким образом, разработали решение, которое дает возможность решить проблему, затронутую выше, в то же время, оптимизирующее расход энергии.

Предложенное решение, заключается в том, что поток жидкого хладагента и поток газообразного хладагента поставляются отдельно в основной теплообменник. Затем жидкость охлаждается до промежуточного уровня температуры, в то время как газ сжижается и охлаждается до самой холодного выпуска из основного теплообменника. Хладагент сжиженного газа затем расширяется и вновь вводится в основной теплообменник. Он смешивается с охлажденным жидким хладагентом, который также был заранее расширен, при достижении правильного уровня температуры.

Объектом настоящего изобретения является способ сжижения потока углеводородов, таких как природный газ, из сырьевого потока, содержащий, по меньшей мере, следующие стадии:

стадия а): пропускание сырьевого газа через поток смеси хладагента через теплообменник таким образом, чтобы обеспечить получение, по меньшей мере, частично сжиженного углеводородного потока, имеющего температуру ниже -140°C;

стадия b): извлечение потока смеси хладагента из теплообменника через выпуск, где температура в теплообменнике является самой высокой;

стадия с): сжатие смеси хладагента, полученной на стадии b) с последующим охлаждением;

стадия d): введение смеси хладагента, полученного на стадии с), в фазоразделитель для получения газового потока хладагента, и х потоков жидкого хладагента, причем х представляет собой целое число от 1 до 10;

стадия е): пропускание каждого из х потоков жидкого хладагента, полученных на стадии d), через теплообменник через разные впуски для каждого потока жидкости, причем каждый из указанных жидких потоков, отводится через различные «промежуточные» выпуски теплообменника, отличающиеся по уровню температуры, причем уровень температуры Т1 является самым горячим на выпуске жидкого потока, содержащего тяжелые компоненты потока хладагента, а уровень температуры Т2 является самым холодным на выпуске жидкого потока, содержащего самые легкие компоненты потока хладагента;

стадия f): прохождение потока охлаждающего газа, полученного на стадии d), через теплообменник от впуска и до выпуска при температуре Т3, уровень которой является наименьшим из уровней температуры упомянутого теплообменника, для того, чтобы получить сжиженный поток, затем расширяя поток, полученный таким образом.

Более конкретно, объект настоящего изобретения относится к следующим способам.

Способу, описанному выше, включающему стадию g): пропускание потока, полученного на стадии f) через теплообменник через впуск при температуре Т3 вплоть до выпуска при температуре примерно равной температуре Т2.

Способу, описанному выше, отличающемуся тем, что поток смеси хладагента циркулирует в холодильном контуре с замкнутым циклом.

Способу, описанному выше, отличающемуся тем, что Т3 составляет от -140 до -170°С.

Способу, описанному выше, отличающемуся тем, что поток смеси хладагента содержит компоненты из азота, метана, этилена, этана, бутана и пентана.

Способу, описанному выше, отличающемуся тем, что в нем не используется насос.

Это, в частности, является выгодным с точки зрения инвестиционных затрат.

Способ, который является предметом настоящего изобретения, позволяет оптимизировать использование жидких и газовых потоков хладагента в цикле сжижения, учитывая, что жидкость, которая содержит тяжелые компоненты, не должна быть столь же переохлажденной, как охлаждающий газ.

Хотя способ согласно настоящему изобретению применим к различным потокам углеводородного сырья, он особенно подходит для потоков природного газа, подлежащего сжижению. Кроме того, специалистам в данной области техники будет легко понять, что, после сжижения сжиженный природный газ может быть подвергнут дополнительной обработке, если это необходимо. В качестве примера, полученный сжиженный природный газ может быть расширен с помощью клапана Джоуля Томсона или с помощью турбины. Кроме того, может быть осуществлены другие стадии промежуточной обработки между газово-жидкостной сепарацией и охлаждением. Поток углеводородов, предназначенный для сжижения, является, как правило, потоком природного газа, полученного из природного газа или из нефтеносных пластов. В качестве альтернативы, поток природного газа также может быть получен из другого источника, также включающего синтетический источник, такого как процесс Фишера Тропша. Поток природного газа, как правило, состоит в основном из метана. В предпочтительном варианте поток исходного сырья содержит, по меньшей мере, 60 мол% метана, предпочтительно, по меньшей мере, 80 мол% метана. В зависимости от источника, природный газ может содержать некоторые количества углеводородов, более тяжелых, чем метан, таких как этан, пропан, бутан и пентан, а также некоторые ароматические углеводороды. Поток природного газа может также содержать и другие углеводородные продукты, такие как H2O, N2, CO2, H2S, другие серосодержащие соединения и тому подобное.

Сырьевой поток, содержащий природный газ, можно предварительно обработать до подачи в теплообменнике. Эта предварительная обработка может включать снижение и/или устранение нежелательных компонентов, таких как СО2 и H2S, или другие шаги, такие как предварительное охлаждение и/или сжатие. Учитывая, что эти меры хорошо известны специалистам в данной области техники, они не упоминаются далее в настоящем документе.

Выражение "природный газ", используемое в настоящей заявке, относится к любому составу, содержащему углеводороды, в том числе, по крайней мере, метан. Это включает в себя «сырой» состав (до какой-либо обработки, таких как чистка и промывка), а также любой состав частично, существенно или полностью обработанный, чтобы уменьшить и/или устранить одно или несколько соединений, в том числе, но не ограничиваясь этим, серу, диоксид углерода, воду и углеводороды, имеющие два или более атомов углерода. Сепаратором может быть любое устройство, колонна или установка, подходящая для разделения смеси охлаждающей жидкости в потоке пара хладагента и потока жидкого хладагента. Такие сепараторы хорошо известны на предшествующем уровне техники и не детализированы в настоящем документе.

Теплообменник может быть любой колонной, блоком или другой установкой, подходящей для прохождения определенного количества потоков, и, таким образом, позволяющим прямой или косвенный теплообмен между одной или несколькими линиями хладагента и одним или более сырьевых потоков.

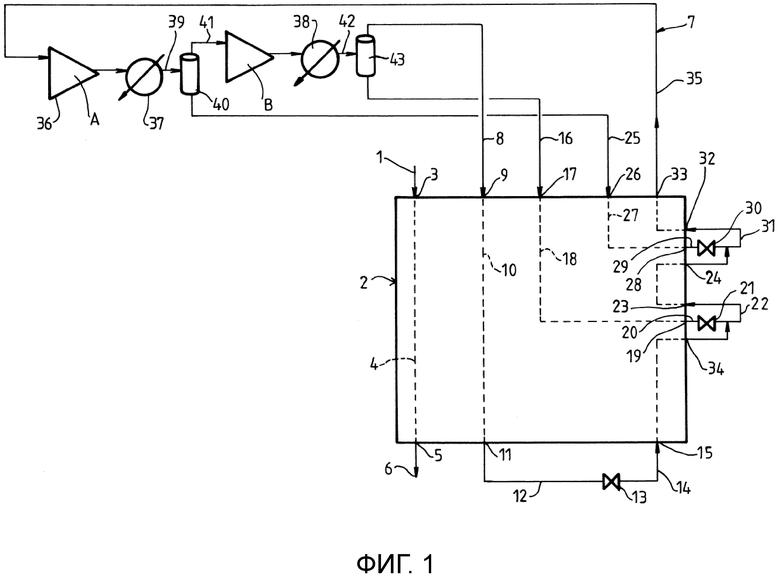

Далее изобретение будет описано более подробно со ссылкой на фигуры, которая иллюстрирует схему одного конкретного варианта способа осуществления процесса в соответствии с настоящим изобретением.

На фигуре поток 1 природного газа, при необходимости предварительно заранее обработанный (как правило, прошедший через отделение, по меньшей мере, одного из следующих компонентов: воды, CO2, метанола, серосодержащих соединений), вводят в теплообменник 2 для того чтобы подвергнуть сжижению.

Таким образом, на фигуре показан процесс сжижения сырьевого потока 1. Сырьевой поток 1, может быть любым, предварительно обработанным потоком природного газа, в котором содержание одного или нескольких веществ, таких как сера, диоксид углерода или вода, уменьшаются, так, чтобы быть совместимым с криогенными температурами, как известно из предшествующего уровня техники.

В некоторых случаях, подаваемый поток 1, возможно, претерпевает одну или несколько стадий предварительного охлаждения, как известно из предшествующего уровня техники. Одна или несколько из стадий предварительного охлаждения может включать в себя один или несколько контуров охлаждения. В качестве примера, сырьевой поток природного газа, как правило, обрабатывают, начиная с начальной температурой 30-50°C. После одной или нескольких стадий предварительного охлаждения, температура подаваемого потока природного газа может быть уменьшена до температур от -30 до -70°С.

На фигуре теплообменник 2 предпочтительно представляет собой криогенный теплообменник катушечного типа. Криогенные теплообменники известны на предшествующем уровне техники и могут иметь различные компоновки подачи потоков и потоков охлаждающей жидкости. Кроме того, такие теплообменники могут также иметь одну или несколько линий для обеспечения возможности прохода других потоков, таких как потоки хладагента для других ступеней процесса охлаждения, например, в процессах сжижения. Эти другие линии или потоки не представлены на рисунке с целью большей простоты.

Сырьевой поток 1 поступает в теплообменник 2 через впуск 3 и проходит через теплообменник по линии 4, а затем выходит из теплообменника через выпуск 5 таким образом, чтобы обеспечить, по меньшей мере, частично сжиженный поток углеводородов 6. Этот сжиженный поток 6 является предпочтительно полностью сжиженным и даже переохлажденным, а также можно быть обработан, как описано ниже. Когда сжиженный поток 6 является сжиженным природным газом, его температура может составлять приблизительно от -150 до -160°С. Сжижение сырьевого потока 1 осуществляется с помощью цикла 7 охлаждающего жидкого хладагента. Смесь хладагента циркулирует в контуре 7 хладагента, причем указанная смесь хладагента предпочтительно выбирают из группы, включающей азот, метан, этан, этилен, пропан, пропилен, бутан, пентан и т.д. Состав смеси хладагента может изменяться в зависимости от условий и параметров, требуемых для теплообменника 2, как известно из предшествующего уровня техники.

В устройстве для работы теплообменника 2, представленного на фигуре, газообразный поток хладагента 8 поступает в теплообменник 2 через впуск 9, а затем проходит через впуск и сжижается, и переохлаждается, проходя по линии 10, через теплообменник 2, вплоть до выпуска 11. Температура Т3 выпуска 11, является самой низкой из температур теплообменника 2. Т3 обычно составляет от -140 до -170°С, например, -160°С. При прохождении через линию 10, поток газообразного хладагента 8 сжижается так, что поток хладагента ниже по потоку от выпуска 11 представляет собой поток жидкости 12. Поток хладагента 12 затем расширяется, например, с помощью клапана 13 так, чтобы обеспечить получение первого потока хладагента при пониженном давлении 14. Этот поток 14 затем вводят в теплообменник 2 через впуск 15.

Жидкий поток 16 хладагента поступает в теплообменник 2 через впуск 17, а затем проходит через теплообменник 2 по трубопроводу 18. Жидкий поток хладагента 16 отводится из теплообменника на выпуске 19, на промежуточном уровне между верхней и нижней частями упомянутого теплообменника, имеющего температуру T2 выше T3. Например, Т2 находится между -90 и -110°C. Поток хладагента 20 ниже по потоку от выпуска 19 расширяется в расширительном устройстве 21, например, клапане, таким образом, чтобы снизить его давление и образовать второй поток хладагента при пониженном давлении 22. Поток 22 затем проходит через впуск 23, снова через теплообменник 2 и идет вверх к выпуску 24 теплообменника.

Другой жидкий поток хладагента 25 поступает в теплообменник 2 через впуск 26, а затем проходит через теплообменник 2 по трубопроводу 27. Жидкий поток хладагента 27 отводится из теплообменника через выпуск 28, на промежуточном уровне между верхом и низом упомянутого теплообменника, имеющего температуру T1 выше T2. Например, Т1 находится между -30 и -50°C. Поток хладагента 29 ниже по потоку от выпуска 28 расширяется в расширительном устройстве 30, например, клапане, таким образом, чтобы снизить его давление и образовать третий поток хладагента при пониженном давлении 31. Предпочтительно, давление первого, второго и третьего хладагентов при пониженном давлении 14, 22 и 31 примерно одинаковы, например, приблизительно 3 бара.

После того, как в теплообменнике 2, поток хладагента 14 испаряется, по меньшей мере, частично, вплоть до выпуска 34, а затем вниз по течению от этого выпуска 34 будет присоединяться к потоку 22 вследствие расширения охлажденного жидкого потока 16 хладагента, и эти два потока затем смешиваются в потоке 22. Таким же образом, этот поток 22 хладагента смешивается с потоком хладагента 31 ниже по потоку от выпуска 24.

Поток 31 затем снова проходит через впуск 32 через теплообменник 2 и полностью испаряется к выпуску 24 теплообменника. Газообразный поток хладагента 35 циркулирует в холодильном контуре 7 ниже по потоку от выпуска 33 теплообменника при температуре окружающей среды (т.е. температуре, измеренной в пространстве, где помещено устройство для осуществления способа, который является предметом настоящего изобретения. Эта температура, например, находится в диапазоне между -20 и 45°C). Поток хладагента сжимается с помощью компрессора 36. Процесс сжатия известен из уровня техники, и компрессор 36 является, например, компрессором, по меньшей мере, с двумя адиабатическими секциями А и В и, таким образом, содержит, по меньшей мере, два охлаждающих устройства 37 и 38. После сжатия в первой секции A компрессора 36, поток хладагента 35 охлаждается с помощью охлаждающего устройства 37 и затем частично конденсируется и образует двухфазный поток 39 хладагента. Например, давление на выпуске из секции A компрессора 36 составляет около 18 бар, а температура составляет около 130°С. Как правило, температура на выпуске из охлаждающего устройства 37 составляет около 25°С.

Поток хладагента 39 направляют в фазоразделитель 40, который отделяет двухфазный поток хладагента на поток 41 газа и первый поток жидкости 25. Упомянутый первый поток охлаждающей жидкости 25 состоит из наиболее тяжелых элементов потока хладагента в холодильном контуре 7, то есть, в частности, из компонентов, имеющих более четырех атомов углерода. Жидкий поток хладагента 25 затем следует по пути, описанному выше, из впуска 26 теплообменника 2.

Газообразный поток хладагента 41 сжимается в секции В компрессора. Как правило, давление на выпуске из этой секции В составляет около 50 бар. После этого сжатия поток хладагента частично конденсируется с помощью охлаждающего устройства 38 и образуется двухфазный поток хладагента 42. Как правило, температура находится на уровне температуры окружающей среды. Поток хладагента 42 направляется в фазоразделитель 43, который отделяет упомянутый поток хладагента на газовый поток 8 и второй поток жидкости 16. Указанный второй поток охлаждающей жидкости 16 состоит из элементов, которые легче, чем те, которые содержатся в жидкости 25, но тяжелее, чем те, которые содержатся в газовом потоке 8. Жидкий поток хладагента 16 затем следует по пути, описанному выше, из впуска 17 теплообменника 2. Жидкий поток хладагента 8 затем следует по пути, описанному выше, из впуска 9 теплообменника 2. Этот поток газообразного хладагента 8 содержит самые легкие элементы потока хладагента в холодильном контуре 7, то есть, как правило, азот и метан.

Фраза "Температура приблизительно равна другой температуре» означает равные температуры в пределах более или менее 5°С.

Сжиженный природный газ 6, полученный в результате процесса, который является предметом настоящего изобретения, может затем, например, быть передан на устройства хранения или транспортировки.

Процесс, который является предметом настоящего изобретения, предусматривает, в частности, следующие преимущества:

- Оптимизацию энергопотребления холодильного цикла. Это происходит потому, что потоки жидкого хладагента не переохлаждаются больше, чем необходимо (как правило, характеризуются соответствием между температурой отбора из теплообменника в точках 20 и 28), а также потому, что улучшается парообразный состав потока хладагента (несущий самые легкие компоненты) на самой холодном выпуске из основного теплообменника.

- Оптимизацию инвестиционных затрат за счет сокращения, в частности, размер теплообменника, выполняющего роль сжижения богатой углеводородами фракции, так как никакой насос не используется в холодильном контуре.

Предложен способ сжижения потока углеводородов из сырьевого потока (1). Пропускают сырьевой газ (1) через теплообменник (2), чтобы обеспечить получение, по меньшей мере, частично сжиженного углеводородного потока, имеющего температуру ниже -140°C. Извлекают поток смеси хладагента (35) из теплообменника (2) через выпуск (33), где температура в теплообменнике является самой высокой. Сжимают смесь хладагента с последующим охлаждением. Вводят смесь хладагента (35) в фазоразделитель (40) для получения газового потока хладагента (8) и х потоков жидкого хладагента (25), причем х представляет собой целое число от 1 до 10. Пропускают каждый из х потоков жидкого хладагента (25) через теплообменник (2) через разные впуски для каждого потока жидкости. Каждый из указанных жидких потоков, отводится через выпуск (28, 19) теплообменника (2), отличающийся от других уровнем температуры. Пропускают поток охлаждающего газа (8) через теплообменник (2) от впуска (9) и до выпуска (11) при температуре от -140 до - 170°, чтобы получить сжиженный поток (12), а затем расширяют полученный поток. Техническим результатом является оптимизация использования жидких и газовых потоков хладагента в цикле сжижения. 2 з.п. ф-лы, 1 ил.

1. Способ сжижения потока углеводородов, таких как природный газ, из сырьевого потока (1), содержащий, по меньшей мере, следующие стадии:

стадия а): пропускание сырьевого газа (1) через поток смеси хладагента через теплообменник (2) таким образом, чтобы обеспечить получение, по меньшей мере, частично сжиженного углеводородного потока, имеющего температуру ниже -140°C;

стадия b): извлечение потока смеси хладагента (35) из теплообменника (2) через выпуск (33), где температура в теплообменнике является самой высокой;

стадия с): сжатие смеси хладагента, полученной на стадии b) с последующим охлаждением;

стадия d): введение смеси хладагента (35), полученного на стадии с), в фазоразделитель (40) для получения газового потока хладагента (8), и х потоков жидкого хладагента (25), причем х представляет собой целое число от 1 до 10;

стадия е): пропускание каждого из х потоков жидкого хладагента (25), полученных на стадии d), через теплообменник (2) через разные впуски для каждого потока жидкости, причем каждый из указанных жидких потоков отводится через различный «промежуточный» выпуск (28, 19) теплообменника (2), отличающийся от других уровнем температуры, причем уровень температуры является самым горячим Т1 на выпуске жидкого потока, содержащего самые тяжелые компоненты потока хладагента, а уровень температуры является самым холодным Т2 на выпуске жидкого потока, содержащего самые легкие компоненты потока хладагента;

стадия f): пропускание потока охлаждающего газа (8), полученного на стадии d), через теплообменник (2) от впуска (9) и до выпуска (11) при температуре Т3, уровень которой является наименьшим из уровней температуры упомянутого теплообменника (2), для того, чтобы получить сжиженный поток (12), а затем расширение потока, полученного таким образом;

причем поток смеси хладагента циркулирует в холодильном контуре замкнутого цикла (7); а температура Т3 составляет от -140 до - 170°С.

2. Способ согласно п. 1, включающий стадию g): пропускание потока (14), полученного на стадии f), через теплообменник (2) через впуск (15) при температуре Т3 вплоть до выпуска (34) при температуре, примерно равной температуре Т2.

3. Способ согласно п. 1 или 2, отличающийся тем, что поток смеси хладагента (35) содержит составляющие из азота, метана, этилена, этана, бутана и пентана.

| US 2014260415 A1, 18.09.2014 | |||

| US 2014260415 A1, 18.09.2014 | |||

| US 5943881 A, 31.08.1999 | |||

| Устройство для предпосадочной обработки саженцев | 1981 |

|

SU990108A1 |

| DE 19722490 C1, 02.07.1998 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ УГЛЕВОДОРОДНОГО ПОТОКА | 2008 |

|

RU2467268C2 |

Авторы

Даты

2019-04-03—Публикация

2016-08-15—Подача