Предлагаемое изобретение относится к инструменту для бурения скважин в нефтегазодобывающей промышленности.

Известны буровые шарошечные долота с фрезерованными стальными зубьями на поверхностях вращающихся шарошек, предназначенные для разрушения малоабразивных мягких, средних и твердых пород.

Для бурения мягких пород (М) предназначены долота с шарошками, имеющими фрезерованные призматические заостренные зубья и на основных, и на периферийных венцах конусов шарошек, наплавляемые твердосплавными порошка ми [1]. Эти долота приняты за аналог. Призматические зубья таких долот имеют максимальные вылет над телом шарошки, шаг и минимальную поверхность плоского притупления, что позволяет обеспечить при достаточной прочности на изгиб во время перекатывания шарошки по забою высокое удельное давление на породу, а значит и высокую механическую скорость бурения. Стойкости от истирания торцов призматических зубьев, наплавляемых твердосплавным порошком по обратным конусам шарошек, постоянно трущихся о стенку скважины, хватает для длительного сохранения диаметра долота. Однако, при огромном количестве больших нагрузок, чередующихся от нуля до максимума и наоборот при перекатывании призматических зубьев шарошек по забою, возникают нередкие случаи их усталостной поломки под корень.

Для бурения мягких, перемежающихся с пропластками средних пород (МС), усталостной прочности вышеупомянутых заостренных призматических зубьев становится недостаточно. Поэтому для повышения общей стойкости вооружения шарошек вылет зубьев над их телом, а также шаг зубьев уменьшаются, а притупление увеличивается. Для компенсации уменьшения удельного давления под зубьями на поверхности забоя, возникающего при таком изменении формы и количества зубьев, повышающем их стойкость, необходимо соответствующее повышение осевой нагрузки на долото. Увеличение усталостной прочности зубьев достигается заменой заостренной призматической формы периферийных зубьев на Г-образную форму. Долота с такой формой периферийных зубьев на шарошках [2] приняты за второй аналог. Г-образная форма зубьев с дополнительной периферийной полкой притупления позволяет решить сразу две важные задачи - повысить усталостную прочность призматической части зубьев на изгиб за счет добавления к ней плоского перпендикулярного ребра жесткости на периферии, позволяющего увеличить торцевую площадь зубьев на обратных конусах шарошек, наплавляемую твердосплавным порошком. Это позволяет повысить износостойкость долота по диаметру.

Однако, наряду с указанными положительными свойствами, применение Г-образных зубьев на периферии шарошек вызывает и новое отрицательное свойство. Добавление полки притупления, обращенной к стенке скважины, резко, до 40% и более, увеличивает поверхность контакта зуба с породой на забое, а значит при той же осевой нагрузке на долото снижает под зубьями удельное давление на породу, уменьшая механическую скорость бурения. Для компенсации этого явления требуется увеличение осевой нагрузки на долото, что, в свою очередь, уменьшает стойкость всех зубьев на шарошках, и призматических на основных венцах, и Г-образных периферийных, а также дополнительно ускоряет износ опор шарошек долота.

Известны долота [3] для бурения еще более твердых пород (Т). Стойкость периферийных Г-образных зубьев для них вновь становится недостаточной. Поэтому вылет зубьев и их шаг на шарошках долот для бурения твердых пород снова необходимо дополнительно уменьшать, а их площадь контактного притупления с забоем увеличивать. С этой целью Г-образная форма притупления заменяется Т-образной, при которой с другой стороны периферийной части плоского притупления добавляется симметричное второе плоское ребро жесткости, симметричное первому. Это дополнительно повышает усталостную прочность зуба на его слом под корень, а также еще более увеличивает площадь под наплавку твердосплавного слоя периферийного торца зуба на обратном конусе шарошки. Это снижает возможность увеличения износа и потери диаметра долота, вызываемого повышением твердости буримой породы и необходимостью увеличения осевой нагрузки для ее разрушения. Долота с Т-образными зубьями приняты за третий аналог. Как и в случае замены заостренных призматических зубьев на Г-образные, при применении Т-образных зубьев на шарошках долот для бурения твердых пород, наряду с указанными положительными свойствами их применения, возникает и дополнительное отрицательное свойство. Добавление второй дополнительной полки притупления еще более снижает удельное давление под зубом на породу, а значит и механическую скорость бурения. Чтобы исключить такое снижение, необходимо снова дополнительно увеличивать осевую нагрузку на долото, что, как уже отмечалось выше, снижает стойкость всего фрезерованного вооружения, опоры и долота в целом.

Известно буровое шарошечное долото [4], взятое за прототип. В этом долоте эффективность бурения повышена за счет чередования на периферии шарошек Т-образных фрезерованных зубьев с зубьями заостренной призматической формы. Во время бурения при вращении шарошек, на периферийную зону забоя поочередно воздействуют то Т-образные, то призматические заостренные зубья, обеспечивая чередование соответственно сниженного или повышенного удельного давления на породу, совместно обеспечивая интенсивность циклов ее разрушения и механическую скорость бурения в перемежающихся по твердости породах.

Однако, наряду с полученным указанным положительным свойством, отмечались и два отрицательных свойства. Во-первых, прочностные усталостные свойства призматических зубьев остались на прежнем, недостаточно высоком уровне. Они не имели укрепляющих ребер жесткости, как в аналогах 2 и 3. При встрече во время бурения с пропластками увеличенной твердости, менее прочные призматические зубья шарошек быстрее, чем Т-образные, ломались под корень. Во-вторых, относительно малая торцевая площадь призматических зубьев на обратных конусах шарошек, наплавляемая твердосплавным порошком, не могла обеспечить достаточно высокую стойкость долота от потери диаметра. Эти два фактора снижали общее время и эффективность бурения.

Задачей настоящего изобретения является исключение недостатков аналогов и прототипа при использовании их преимуществ.

Решение этой задачи достигается тем, что буровое шарошечное долото для бурения твердых и перемежающихся с ними более мягких пород, содержащее на периферийных венцах шарошек чередующиеся Т-образные и призматические зубья с режущими гранями притупления, направленными вдоль образующих конусов шарошек, оснащено призматическими зубьями, усиленными со стороны обратных конусов шарошек упрочняющими ребрами жесткости, расположенными ниже уровня породоразрушающей вершинной грани притупления зуба на величину, не меньшую величины среднего углубления долота при бурении твердых пород за один его оборот по забою в пределах интервала величин h=1.5-2,5 мм. Такая средняя глубина внедрения за один оборот долота по забою подсчитывается делением его общей средней проходки на общее число оборотов до выхода долота из строя при рекомендованных для него режимах бурения. Как правило, эта величина исчисляется лишь десятыми долями миллиметра. Предлагаемая величина понижения ребер жесткости, заведомо большая величины среднего углубления долота за один его оборот, позволяет вывести эти ребра из непосредственного контакта с забоем во время разрушения породы во время бурения, обеспечивая при этом кратное увеличение усталостной прочности призматических зубьев.. Это позволяет одновременно обеспечить повышение прочности и общей износостойкости зубьев на периферийных венцах шарошек, а также повышение на 15-25% удельного давления на забой при чередовании к с забоем контакта Т-образных и упрочненных призматических зубьев с пониженными ребрами жесткости. Кроме того, наличие дополнительных ребер жесткости у предлагаемых призматических зубьев позволяет увеличить на 20-30% их поверхность по обратному конусу шарошки, наплавляемую твердосплавным порошком. Таким образом, укрепление слабого звена - заостренных призматических зубьев у прототипа, при помощи пониженных ребер жесткости, позволяет повысить общую стойкость вооружения, стойкость обратных конусов шарошек от истирания, а значит повышение механической скорости бурения и проходки бурового шарошечного долота по сравнению с прототипом.

Перечень чертежей

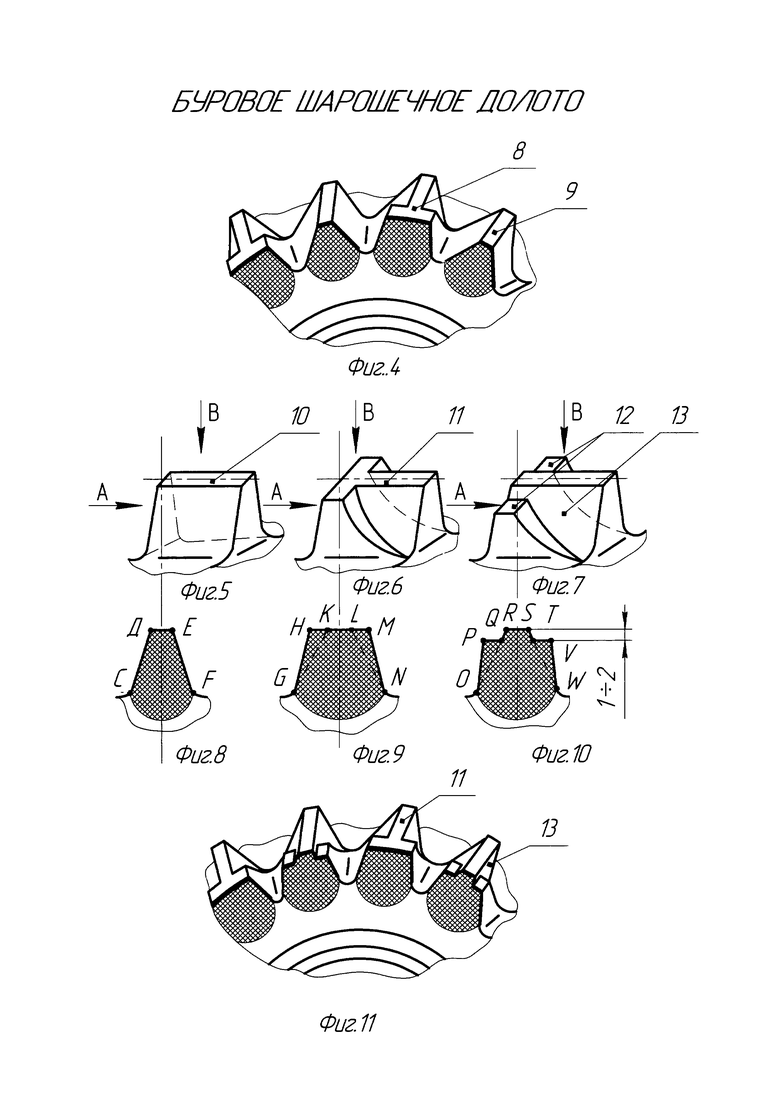

На фигуре 1 показано предлагаемое буровое шарошечное долото с продольным сечением его по оси шарошки. На фигуре 2 показан фрагмент корпуса шарошки долота для бурения мягких пород с заостренными призматическими фрезерованными периферийными зубьями, показанными на виде со стороны обратного конуса шарошки. На фигуре 3 показан аналогичный фрагмент корпуса шарошки долота для бурения твердых пород с Т-образными фрезерованными зубьями. На фигуре 4 показан аналогичный фрагмент корпуса шарошки долота для бурения твердых пород, перемежающихся с породами меньшей твердости, с чередующимися Т-образными и призматическими заостренными зубьями. На фигурах 5 и 6 показаны отдельные виды призматических и Т-образных зубьев с фигур 2, 3 и 4. На фигуре 7 представлена новая предлагаемая конструкция периферийного зуба для бурения твердых пород, перемежающихся с более мягкими породами. На фигурах 8, 9, и 10 представлены торцевые поверхности периферийных зубьев со стороны обратных конусов, контактирующих со стенкой скважины (направление А). На фигуре 11 показано чередование Т-образных зубьев (фигура 6) с новой конструкцией предлагаемых зубьев (фигура 7).

При работе долота на забое (фигура 1), периферийные венцы зубьев 3 шарошек 1 обеспечивают разрушение самой большой по площади и самой трудноразрушаемой зоны забоя - места перехода поверхности забоя в поверхность стенки скважины. По сравнению с венцами призматических зубьев основных конусов, венцы периферийных зубьев 3 испытывают значительно большую нагрузку. Во время бурения, кроме изгибающей нагрузки от реакции забоя, обозначенной направлением стрелки В, периферийные зубья дополнительно испытывают торцевую отжимающую и истирающую нагрузки по поверхности 2 со стороны стенки скважины по направлению, обозначенному стрелкой А. Отжимающая истирающая нагрузка приводит к потере диаметра долота во время бурения. Поэтому усталостная прочность периферийных зубьев на изгиб, а также их стойкость на истирание по обратному конусу шарошек, оказывают сильное влияние на показатели работы долота.

Призматические зубья 4 и зона 6 наплавки их на поверхности обратного конуса шарошки показаны на фигуре 2. Среди Г-образных, Т-образных и других форм периферийных фрезерованных зубьев, призматические имеют наименьшую прямоугольную плоскую поверхность притупления (площадь контакта с забоем), а значит обеспечивают наибольшую удельную нагрузку и наибольшую интенсивность разрушения породы при работе долота. Однако, как уже отмечалось, призматические зубья имеют при этом и наименьшую усталостную прочность. Поэтому для бурения твердых пород шарошки буровых долот оснащаются на периферии Т-образными зубьями 5 с зоной 7 наплавки их на поверхности обратного конуса шарошки, как показано на фигуре 3. Кроме резкого увеличения усталостной прочности за счет добавления двух боковых ребер жесткости, у таких зубьев по сравнению с призматическими, возникает еще одно положительное свойство - увеличивается наплавляемая твердым сплавом поверхность зуба на поверхности обратного конуса шарошки (поверхность GHKLMN на фигуре 9 по сравнению с поверхностью CDEF, как показано на фигуре 8). Это позволяет значительно повысить стойкость долота от износа по его диаметру. Защита обратных конусов шарошек Т-образными зубьями имеет еще одно преимущество перед призматическими зубьями. Если технологически зону у вершины треугольника призматического зуба со стороны обратных конусов сложно армировать твердосплавным порошком из-за малой поверхности в зоне непосредственно у вершины, откуда он просто ссыпается, не позволяя поместить в вершинной зоне нужное количество порошка твердого сплава. При этом малый объем порошка и стальной основы при вершине зуба быстро перегревается от пламени горелки и оплавляется при температуре наплавки, ухудшая заданную чертежом конфигурацию таких зубьев. При армировании же Т-образных периферийных зубьев указанная технологическая сложность практически исключается за счет кратного увеличения длины и ширины верхней границы наплавляемой торцевой поверхности, а также объема металла-основы у Т-образной вершины. Это повышает удобство нанесения твердосплавного порошка на торцевую поверхность зубьев и надежность службы наплавленного слоя.

Однако, оснащение шарошек периферийными Т-образными зубьями, наряду с указанными явными прочностными и технологическими преимуществами, обладает и значительным недостатком. Как уже отмечалось, наличие добавочных боковых полок притупления (ребер жесткости), значительно, на 30-40% увеличивает площадь контакта зубьев с поверхностью забоя, что резко снижает удельное давление на породу забоя под этими зубьями, а значит и механическую скорость бурения. Создатели новых конструкций буровых долот пытались найти компромиссные решения, позволяющие использовать на периферийных венцах буровых шарошечных долот, предназначенных для бурения перемежающихся по твердости мягких, средних и твердых пород, чередование призматических зубьев 9 и Т-образных зубьев 8, как показано на фигуре 4. Такое чередование в долоте прототипе позволило значительно повысить механическую скорость бурения в вышеуказанных перемежающихся горных породах и обеспечить их применение в практике бурения. Однако, недостаточно высокая усталостная прочность призматических зубьев, а также их малая площадь, наплавляемая со стороны обратного конуса, о которой упоминалось выше, продолжала ограничивать время бурения и стойкость долота по диаметру.

На фигурах 7 и 10 позицией 13 обозначена предлагаемая новая форма зубьев для оснащения периферийных венцов шарошек долот для бурения вышеуказанных перемежающихся пород, позволяющая снизить недостатки аналогов и прототипа при использовании их преимуществ. На этих фигурах упрочняющие ребра жесткости, обозначенные позицией 12 и буквами OPQ и TVW, снижены относительно поверхности притупления призматической части Т-образного зуба на величину, не меньшую величины среднего углубления долота за один его оборот в поверхность забоя при рекомендуемых режимах бурения. Это позволяет сохранить у предлагаемого зуба главное преимущество прототипного призматического - малую контактную поверхность притупления, позволяющую создавать высокое удельное давление на забой и высокую механическую скорость разрушения породы. Одновременно у предлагаемого зуба вместе с сохранением этого преимущества призматического зуба, исключаются его главные недостатки - малая стойкость от изгибающей нагрузки и малая площадь торца на обратном конусе шарошки, наплавляемая твердым сплавом. Стойкость от слома под корень при изгибающих нагрузках кратно возрастает с применением боковых ребер жесткости. А увеличение стойкости от истирания долота по диаметру наглядно иллюстрируется сравнением величины площадей наплавки твердым сплавом, показанных на фигурах 8 и 10. Поверхности предлагаемого зуба на обратном конусе шарошки OPQRSTVW по сравнению с площадью на призматическом зубе CDTF, увеличивается на 20-30%, что позволяет значительно повысить стойкость долота от износа по диаметру во время бурения по сравнению с прототипом.

Средняя величина возможного углубления зубьев шарошки в поверхность забоя за один оборот проектируемого долота можно вычислить, например, поделив общую суммарную среднюю проходку нескольких его долот - аналогов в рекомендованных видах и режимах бурения, на их общее рассчитанное количество оборотов, сделанных при отработке до отказа за все время их работы на забое. Поскольку средняя величина внедрения за один оборот долота при различных способах бурения исчисляется лишь долями миллиметра, при внедрении в забой предлагаемого долота с периферийными зубьями, имеющими заниженный уровень ребер жесткости OPQ и TVW, заведомо превышающий среднюю глубину его внедрения в поверхность забоя за один оборот, гарантированно исключается контакт поверхности этих поверхностей притупления (ребер жесткости) с поверхностью забоя. По сравнению с обычными ребрами жесткости Т-образных зубьев, касающихся поверхности забоя всей своей площадью контакта, предлагаемые периферийные зубья осуществляют контакт только своей приподнятой над ребрами жесткости призматической частью, обозначенной на фигуре 10 буквами QRST. Это позволяет при перекатывании шарошки предлагаемого долота по забою значительно увеличить удельное давление на породу под площадью притупления предлагаемых зубьев и увеличить механическую скорость бурения. На практике величина занижения ребер жесткости, заведомо большая глубины внедрения долота за один его оборот, должна находиться в интервале величин h=1,5-2,5 мм., что делает предлагаемый зуб практически равнопрочным с Т-образным и по изгибающей нагрузке, и по стойкости поверхности истирания на обратном конусе шарошки.

Предлагаемое шарошечное буровое долото обладает повышенными свойствами по прочности и эффективности работы вооружения, стойкости от износа долота по диаметру, а значит обеспечивает повышение общих показателей бурения.

ИСТОЧНИКИ ИНФОРМАЦИИ:

1. Справочник «Буровые долота», К.Е. Корнеев, П.А. Палий, М., »Недра», 1965, стр. 94, долото У295 М.

2. Там же, стр. 92, долото Б295 МГЛ.

3. Там же, стр. 83, долото АСГ14 243Т.

4. Патент РФ «Буровое шарошечное долото» №229371, кл., Е21В, 9/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шарошечное долото | 2019 |

|

RU2726724C1 |

| ШАРОШКА БУРОВОГО ДОЛОТА | 1990 |

|

RU2019666C1 |

| ШАРОШКА БУРОВОГО ДОЛОТА С ФРЕЗЕРОВАННЫМ ВООРУЖЕНИЕМ | 2006 |

|

RU2321720C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 1998 |

|

RU2161686C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2013 |

|

RU2522608C1 |

| БУРОВОЕ ГИДРОМОНИТОРНОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2009 |

|

RU2394146C1 |

| Буровое шарошечное долото | 1989 |

|

SU1719613A1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ЦЕНТРАЛЬНОЙ ПРОМЫВКОЙ | 2009 |

|

RU2394145C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2014 |

|

RU2543823C1 |

| ШАРОШКА БУРОВОГО ДОЛОТА | 1990 |

|

RU2019667C1 |

Изобретение относится к инструменту для бурения скважин в нефтегазодобывающей промышленности, а именно к буровому шарошечному долоту для бурения твердых и перемежающихся с ними более мягких пород. Технический результат заключается в повышении прочности и стойкости от износа долота. Долото содержит на периферийных венцах шарошек чередующиеся Т-образные и призматические зубья с режущими гранями притупления, направленными вдоль образующих конусов шарошек. Призматические периферийные зубья усилены со стороны обратных конусов шарошек упрочняющими ребрами жесткости, расположенными ниже уровня породоразрушающей вершинной грани притупления зуба на величину, не меньшую величины средней глубины внедрения долота при бурении твердых пород за один его оборот по забою, в пределах интервала величин h=1,5-2,5 мм. 11 ил.

Буровое шарошечное долото для бурения твердых и перемежающихся с ними более мягких пород, содержащее на периферийных венцах шарошек чередующиеся Т-образные и призматические зубья с режущими гранями притупления, направленными вдоль образующих конусов шарошек, отличающееся тем, что призматические периферийные зубья усилены со стороны обратных конусов шарошек упрочняющими ребрами жесткости, расположенными ниже уровня породоразрушающей вершинной грани притупления зуба на величину, не меньшую величины средней глубины внедрения долота при бурении твердых пород за один его оборот по забою, в пределах интервала величин h=1,5-2,5 мм.

| SU 229371 A1, 23.10.1968 | |||

| Шарошка бурового долота | 1986 |

|

SU1435746A1 |

| ШАРОШКА БУРОВОГО Д'ОЛОТА | 0 |

|

SU356340A1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО (ВАРИАНТЫ) | 2007 |

|

RU2334862C1 |

| ШАРОШКА БУРОВОГО ДОЛОТА | 1990 |

|

RU2019666C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| КОРНЕЕВ К.Е | |||

| и др | |||

| Буровые долота | |||

| Справочник (издание второе) | |||

| М.: Недра, 1965 | |||

| всего 496 с., с.83. | |||

Авторы

Даты

2019-04-16—Публикация

2017-10-18—Подача