Изобретение относится к массообменным устройствам роторной конструкции и может быть использовано в химической, нефтехимической, газовой, газоперерабатывающей и других отраслях промышленности для обработки газа жидкостью.

Известен аппарат для обработки газа (см., патент РФ на полезную модель № 152749 патент МПК В01D 53/18, опуб. Бюл. № 17, 20.06.2015 содержащий корпус со штуцерами входа и выхода газа и жидкости, внутри которого на валу установлен фильтрующий барабан, выполненный в виде радиально расположенных металлических пластин, каждая из которых покрыта пористой плёнкой, а корпус аппарата на 0,3-0,35 объёма заполнен абсорбирующей жидкостью и имеет каплеуловители, установленные на одном уровне с осью вала, при этом штуцер входа газа имеет форму суживающегося сопла, на внутренней поверхности которого выполнены криволинейные канавки, продольно расположенные от входного к выходному отверстию суживающегося сопла, при этом наружная поверхность вала фильтрующего барабана выполнена с покрытием из наноматериала в виде стеклообразной плёнки.

Недостатком является высокая энергоёмкость, определяемая наличием повышенного влагосодержания в обрабатываемом газе, когда каплеуловители, установленные на одном уровне с валом, непрерывно сбрасывают капли абсорбирующей жидкости на её зеркало, расположенное на высоте корпуса, соответствующей 0,3-0,35 объёма аппарата. В результате, под воздействием, перемещающегося потока обрабатываемого газа, наблюдается «витание» капелек абсорбирующей жидкости с резким возрастанием аэродинамического сопротивления корпуса, и соответственно, увеличением мощности на привод устройства подачи газа в аппарат.

Известен аппарат для обработки газа (см., патент РФ на изобретение № 2627898 МПК В01D 53/18, В01D 45/08 опуб. 14.08.2017. Бюл. № 23) корпус со штуцерами входа и выхода газа и жидкости, внутри которого на валу установлен фильтрующий барабан, выполненный в виде радиально расположенных металлических пластин, каждая из которых покрыта пористой пленкой, а корпус аппарата на 0,3-0,35 объема заполнен абсорбирующей жидкостью и имеет каплеуловители, установленные на одном уровне с осью вала, при этом штуцер входа газа имеет форму суживающегося сопла, на внутренней поверхности которого выполнены криволинейные канавки, продольно расположенные от входного к выходному отверстию суживающегося сопла, кроме того, наружная поверхность вала фильтрующего барабана выполнена с покрытием из наноматериала в виде стеклообразной пленки, причём каплеуловитель выполнен в виде полусферы со смещением центральной оси в сторону внутренней боковой поверхности корпуса, кроме того у основания полусферы расположен желобообразный сборник каплеобразной абсорбирующей жидкости, соединенный с вертикальным каналом ее слива в днище корпуса.

Недостатком является снижение качества очистки газа в результате отклонения нормированного температурного режима процесса абсорбции из-за наличия плёночной конденсации на поверхности желобообразного сборника, что приводит к значительному увеличению его термического сопротивления подачи тепла в окружающую среду и, как следствие, способствует изменению температурных полей в целом во внутреннем объёме корпуса аппарата.

Технической задачей предложенного изобретения обеспечение заданного качества очистки газа при длительной эксплуатации путём поддержания нормированного температурного режима процесса абсорбции за счёт устранения плёночной конденсации на поверхности желобообразного сборника. Это достигается скорейшим спуском каплеобразующих частиц из полусферы каплеуловителя по желобообразному сборнику при выполнении его кривизны по линии циклоида как брахистохрона.

Технический результат по обеспечению заданного качества очистки газа, достигается тем, что аппарат для обработки газа содержит корпус со штуцерами входа и выхода газа и жидкости, внутри которого на валу установлен фильтрующий барабан, выполненный в виде радиально расположенных металлических пластин, каждая из которых покрыта пористой пленкой, а корпус аппарата на 0,3-0,35 объема заполнен абсорбирующей жидкостью и имеет каплеуловители, установленные на одном уровне с осью вала, при этом штуцер входа газа имеет форму суживающегося сопла, на внутренней поверхности которого выполнены криволинейные канавки, продольно расположенные от входного к выходному отверстию суживающегося сопла, кроме того, наружная поверхность вала фильтрующего барабана выполнена с покрытием из наноматериала в виде стеклообразной пленки, причём каплеуловитель выполнен в виде полусферы со смещением центральной оси в сторону внутренней боковой поверхности корпуса, кроме того у основания полусферы расположен желобообразный сборник каплеобразной абсорбирующей жидкости, соединенный с вертикальным каналом ее слива в днище корпуса при этом кривизна желобообразного сборника каплеобразной абсорбирующей жидкости выполнена по линии циклоида как брахистохрона.

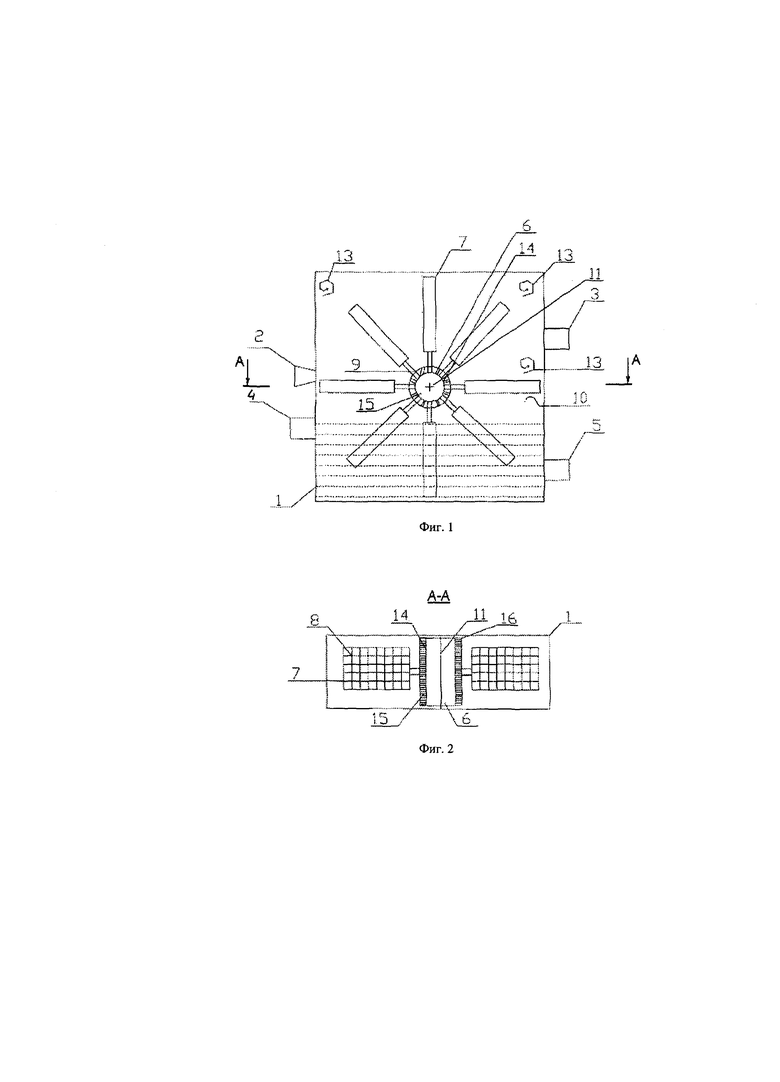

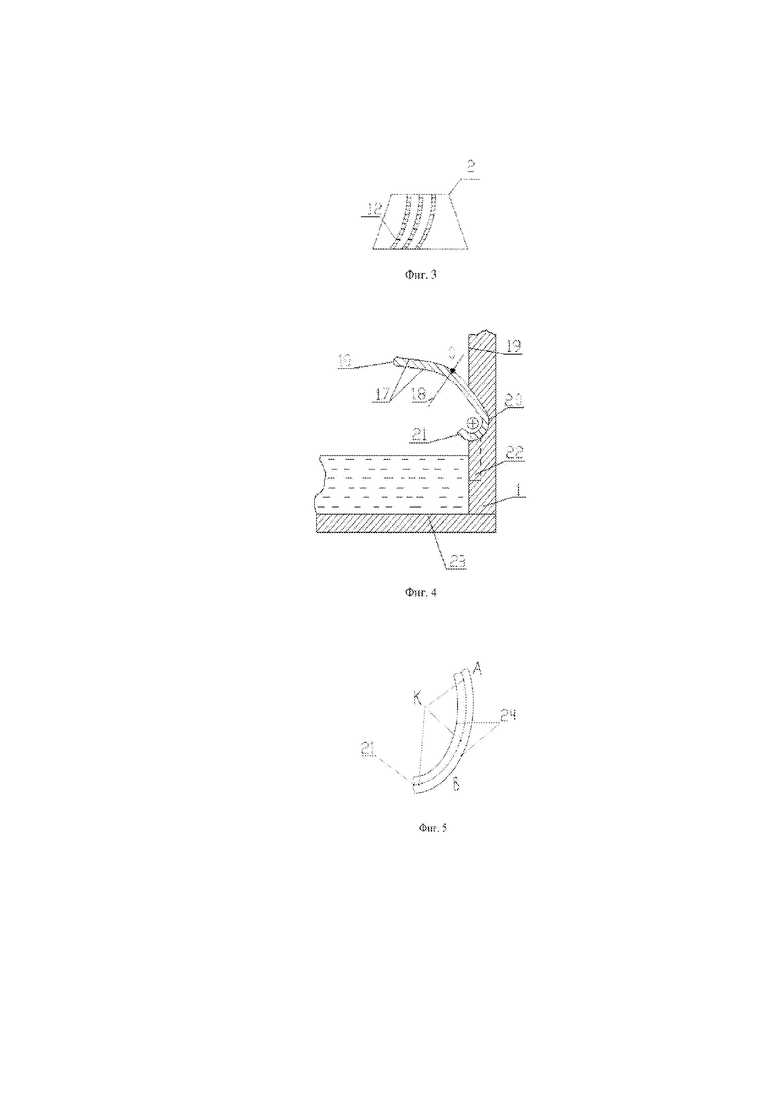

На фиг.1 показан аппарат для обработки газа с барабаном, покрытым наноматериалом, на фиг. 2 - разрез А-А фиг. 1, на фиг. 3 - внутренняя поверхность суживающегося сопла с криволинейными канавками, на фиг.4 - каплеуловитель, выполненный в виде полусферы со смещением центральной оси в сторону внутренней боковой поверхности корпуса, на фиг. 5 кривизна желобообразующего сборника каплеобразной абсорбирующей жидкости выполнена по линии циклоида как брахистохрона.

Аппарат для обработки газа состоит из корпуса 1 со штуцером входа 2 и выхода 3 газа, входа 4 и выхода 5 абсорбирующей жидкости, внутри которого на валу 6 установлен фильтрующий барабан, выполненный в виде радиально расположенных металлических пластин 7, покрытых пористой пленкой 8, при этом металлические пластины 7 укреплены на валу 6 посредством ребер 9. В корпусе 1 установлены каплеуловители 10 на одном горизонтальном уровне с осью 11 вала 6. Штуцер входа 2 имеет форму суживающегося сопла, на внутренней поверхности которого выполнены криволинейные канавки 12. В корпусе 1 расположены застойные зоны 13.

Наружная поверхность 14 вала фиксирующего барабана, выполнена с покрытием из наноматериала 15 в виде стеклообразной пленки 16 (см., например, Киш. А. Кинетика электрохимического растворения металлов. М.: Мир, 1990. -272 с.). Каплеуловители 10 выполнены в виде полусферы 17 со смещением центральной оси 18 в сторону внутренней боковой поверхности 19 корпуса 1, причем у основания 20 полусферы 17 расположен желобообразный сборник 21 каплеобразной абсорбирующей жидкости, соединенный с вертикальным каналом 21 ее слива в днище 23 корпуса 1.

Вставка 1 Кривизна 24 желобообразного сборника 21 каплеобразной абсорбирующей жидкости выполнена по линии 25 циклоида как брахистохрона.

Вставка 2 Мелкодисперсные каплеобразующие частицы абсорбирующей жидкости, при выходе металлических пластин 7 после восстановления пористой плёнки 8, скользят по поверхности полусферы 17 к основанию 20 и далее в желобообразном сборнике 21, где после коагуляции и укрупнения в виде конденсатной плёнки перемещаются к вертикальному каналу 22 с последующим сливом в днище 23 корпуса 1 аппарата для обработки газа.

Наличие конденсатной плёнки в желобообразном сборнике 21 снижает интенсивность теплообмена на 10-15 ч по сравнению с капельной конденсацией (см., например, стр. 248 Исаченко В.П. и др. теплопередача М.: Энергоиздат, 1981. -416 с., ил.)

Следовательно, плёнка из соединявшихся мелкодисперсных капелек абсорбционной жидкости, перемещающейся по желобообразному сборнику 21 создаёт локальное снижение тепломассообменных параметров процесса абсорбции (см., например, стр. 254 Цой П.В. Методы расчёта отдельных задач тепломасссопереноса. М.: Энергия, 1971. -384 с., ил.) и, как следствие, приводит к изменению температурных полей гидрации, растворения, разбавления и конденсации во всём внутреннем объёме аппарата для обработки газа.

При выполнении кривизны 24 желобообразного сборника 21 по линии 25 циклоид как брахистохроне мелкодисперсные каплеобразные частицы абсорбирующей жидкости ускоренно, за кратчайшее время (см., например, стр. 802. Некоторые замечательные кривые М.Я. Выгодский. Справочник по высшей математике. М.: Наука, 1969. -872 с., ил) из начальной точки А (место соединения полусферы 17 и основания 20) в конечную точку В (место соединения желобообразного сборника 21 с …). Центром кривизны точки перемещаются без образования плёнки из каплеуловителя 10 в днище 23 корпуса 1.

В результате осуществляется капельное перемещение абсорбирующей жидкости и, соответственно, устраняется локальное увеличение термического сопротивления в корпусе аппарата и в его внутреннем объёме поддерживается нормированный тепломассообменный режим абсорбирующей очистки газа с получением качественного готового продукта.

При выходе металлических пластин 7 после восстановления пористой пленки 8 из абсорбирующей жидкости, зеркало которой находится ниже горизонтального уровня, соответствующего оси вала 6, капельки жидкости с каплеуловителя 10 под действием силы тяжести спадают вниз и захватываются движущимся потоком обрабатываемого газа. Следовательно, наблюдается витание мелкодисперсных каплеобразных частиц над зеркалом абсорбирующей жидкости, что увеличивает аэродинамическое сопротивление аппарата для обработки газа и, следовательно, мощность на привод устройства подачи газа в корпус 1 достигает 20-25% (см., например, Курчавин В.М., Мезенцев А.П. Экономия тепловой и электрической энергии в поршневых компрессорах.- Л.: Энергоатомиздат, 1985. - 81 с.: ил.).

Для устранения «витания» мелкодисперсных каплеобразных частиц абсорбирующей жидкости, хаотически сбрасываемых с каплеуловителя 10, он выполнен в виде полусферы 17. Тогда мелкодисперсные каплеобразные частицы под совместным действием сил сцепления и тяжести в результате смещения центральной оси 18, каплеуловителя 10 в сторону боковой поверхности 19 корпуса 1, перемещаются к основанию 20 в желобообразный сборник 20, где коагулируют, укрупняются и по вертикальному каналу 22 сливаются в днище 23 корпуса 1 аппарата для обработки газа.

В результате устраняется «витание» мелкодисперсных частиц над зеркалом абсорбирующей жидкости, то есть поддерживается нормированное аэродинамическое сопротивление корпуса 1 и, как следствие, заданная мощность на привод устройства по подаче газа на обработку.

Перемещение обрабатываемого газа повышенного влагосодержания в корпусе 1 сопровождается выделением теплоты гидрации, растворения, разбавления и конденсации, обусловливающим суммарный тепловой эффект сорбции(см., например, Коун А.А., Резенфанд Ф.С. Очистка газа. М.: Химмаш, 1998. - 198 с.). Это приводит к интенсивному испарению абсорбционной жидкости, в результате чего осуществляется контакт с нижней стороны наружной поверхности 14 вала 6, находящейся по мере вращения фильтрующего барабана на пути перемещающегося насыщенного мелкодисперсной влагой испаряющегося потока. При этом налипающая на наружную поверхность 14 мелкодисперсная влага коагулирует, укрупняется и коррозирует металл вала 6.

Одновременно на выходе штуцера 2 входа газа в виде суживающегося сопла осуществляется внезапное расширение в корпусе 1 обрабатываемого воздуха повышенного влагосодержания со снижением температуры насыщения пара с последующей конденсацией монодисперсной влаги, налипающей на верхнюю сторону внешней поверхности 14 вала 6 (эффект Джоуля-Томсона, см., например, Нащокин В.В. Техническая термодинамика и теплопередача М.: Высш. школа. 1980. -469 с.). В результате пузырьки пара, соприкасаясь с верхней стороной внешней поверхности 14 сжимаются до высоких давлений и быстро распадаются, приводя к разрушению металла вала 6, т.к. наблюдается явление локальной кавитации.

Совместное коррозионное и кавитационное воздействие на наружную поверхность 14 вала 6 приводит к разрушению его с последующим ремонтом или заменой и, соответственно, к внеплановым демонтажным работам, что, как следствие, способствует возрастанию энергозатрат на процесс очистки газа.

Для устранения разрушающего действия коррозии и кавитации на наружную поверхность 14 вала 6 наносится покрытие, выполненное из наноматериала 15 с образованием стеклоподобной пленки 16. В результате не осуществляется налипание как мелкодисперсных частиц абсорбционной жидкости с нижней стороны, так и конденсирующихся капелек пара с верхней стороны наружной поверхности 14 вала 6. Следовательно, практически отсутствуют коррозийные и кавитационные воздействия, и вал 6 с фильтрующим барабаном эксплуатируется в заданном временном режиме по условию нормативного ремонта или замены.

Обрабатываемый газ с нормативными параметрами по расходу подают в корпус 1 через штуцер входа 2 с криволинейными канавками 12. В результате перемещения потока обрабатываемого газа от входного отверстия штуцера входа 2, выполненного в форме суживающегося сопла, по продольно расположенным криволинейным канавкам 12, он закручивается и в виде вихревого потока (см., например, Меркулов А.П. Вихревой эффект и его использование в технике. Куйбышев, 1969. - 369 с.) поступает в полость очистки газа корпуса 1 аппарата. Наличие вихревого потока в полости корпуса 1 приводит к образованию в застойных зонах 13 микровихрей, в результате чего в застойных зонах 13 ламинарный режим движения газа в пограничном слое (место контакта внутренней поверхности корпуса 1 и обрабатываемого газа) переходит в турбулентный (см., например, А.Д. Альтшуль и др. Аэродинамика и гидравлика. М.: 1975. -438 с.). В результате весь объем газа, поступающий в корпус 1, участвует в процессе абсорбционной обработки. Обрабатываемый газ по мере перемещения в корпусе 1 воздействует на металлические пластины 7, перпендикулярно расположенные к направлению движения обрабатываемого газа. Так как металлические пластины 7 укреплены на валу 6, то последние начинают вращаться на оси 11. По мере перемещения металлических пластин 7 из горизонтального положения в вертикальное изменяется площадь контакта абсорбирующей поверхности в виде смоченной абсорбирующей жидкостью пленки 8, и, следовательно, осуществляется переменный по времени процесс абсорбционного отделения от газа вредных загрязнений, определяемых абсорбирующей способностью жидкости, находящейся в полости корпуса 1.

Наибольшая интенсивность абсорбционной очистки газа происходит на пористой пленке 8, когда металлическая пластина 7 занимает верхнее вертикальное положение. По мере вращения вала 6 на оси 11 площадь контакта абсорбирующей поверхности пористой пленки 8 вновь уменьшается, и очищенный закрученный газ огибает металлическую пластину 7, в застойной зоне 13, находящейся перед штуцером выхода 3 полости корпуса 1, ламинарный режим в пограничном слое преобразуется в турбулентный, в результате чего весь объем газа, поступающий в корпус 1, участвует в процессе абсорбционной очистки.

Синусоидальный характер абсорбционной очистки газа от вредных частиц 20 обеспечивает высокое качество очистки с минимизацией затрат абсорбирующей жидкости (см., например, Берман Л.Д. О теплообмене при пленочной конденсации движущегося пара//Теплообмен, температурный режим и гидродинамика при генерации пара-Л.: Наука, 1981.-С. 93-102.).

Истощенная в результате контакта с обрабатываемым газом пористая пленка 8 по мере перемещения металлических пластин 7 погружается в абсорбирующую жидкость, где восстанавливается и, выходя из жидкости, зеркало которой находится ниже горизонтального уровня, соответствующего оси 11 вала 6 на величину, определяемую заполнением внутренней полости корпуса 1, после каплеуловителей 10 вновь переходит в рабочее состояние для последующего контактного взаимодействия с обрабатываемым потоком газа. Процесс обновления абсорбирующей жидкости в корпусе 1 осуществляется или постоянно, путем подачи жидкости через штуцер 5 выхода, или периодически по мере необходимости так же через штуцеры входа 4 и выхода 5 жидкости.

При незначительном увеличении расхода обрабатываемого газа, например, по производственной необходимости, но с соблюдением заданной степени абсорбционной обработки, осуществляется поворот металлических пластин 7 в ребрах 9 на угол от 150 до 250 (большему значению увеличения расхода соответствует большее значение угла —Поворота). В этом случае обрабатываемый газ входит через штуцер 2 и, проходя корпус 1, воздействует на абсорбирующую поверхность металлической пластины 7, частично сходя по ней под углом к плоскости вращения, т.е. усилие на металлическую пластину 7 с возрастанием расхода обрабатываемого газа практически не увеличивается, а время его контакта с абсорбирующей поверхностью пористой пленки 8 остается неизменным и, соответственно, качество очистки газа от загрязнений не ухудшается. Величина угла поворота металлических пластин 7 на ребрах 9 от 15° до 25° позволяет при увеличении расхода обрабатываемого газа до 20% поддерживать заданное качество очистки путем постоянной скорости вращения вала 6 (в пределах изменения расхода обрабатываемого газа от нормативного до увеличенного на 20%), т.е. достигается равенство нахождения по времени металлических пластин 7 с пористой пленкой 8 как в режиме контакта с обрабатываемым газом, так и с абсорбирующей жидкостью.

Заполнение корпуса 1 абсорбирующей жидкостью обусловлено необходимостью стекания с пористых пленок 8 абсорбирующей жидкости до перехода металлических пластин 7 в горизонтальное положение, и расположение каплеуловителей 10 на одном горизонтальном уровне с осью 11 вала 6 устраняет возможность захвата обрабатываемым потоком газа каплеобразующих частиц с зеркала абсорбирующей жидкости.

Оригинальность предложенного изобретения заключается в том, что при длительной эксплуатации обеспечивается заданное качество абсорбционной очистки газа при поддержании постоянства тепломассообменного процесса во внутреннем объёме аппарата путём устранения образования конденсатной плёнки в желобообразном сборнике, способствующей увеличению его термического сопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для обработки газа | 2019 |

|

RU2717058C1 |

| Аппарат для обработки газа | 2018 |

|

RU2685210C1 |

| Аппарат для обработки газа | 2016 |

|

RU2627898C1 |

| Аппарат для обработки газа | 2016 |

|

RU2627887C1 |

| Фильтр для очистки воздуха | 2016 |

|

RU2641824C1 |

| Насадочный абсорбер осушки газа | 2016 |

|

RU2624701C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА | 2015 |

|

RU2593292C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА | 2003 |

|

RU2247591C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА | 2001 |

|

RU2291737C2 |

| Устройство для термомеханического бурения скважин | 2018 |

|

RU2681135C1 |

Изобретение относится к массообменным устройствам роторной конструкции и может быть использовано в химической, нефтехимической, газовой, газоперерабатывающей и других отраслях промышленности для обработки газа жидкостью. Технический результат по обеспечению заданного качества очистки газа достигается тем, что аппарат для обработки газа содержит корпус со штуцерами входа и выхода газа и жидкости, внутри которого на валу установлен фильтрующий барабан, выполненный в виде радиально расположенных металлических пластин, каждая из которых покрыта пористой пленкой, а корпус аппарата на 0,3-0,35 объема заполнен абсорбирующей жидкостью и имеет каплеуловители, установленные на одном уровне с осью вала, при этом штуцер входа газа имеет форму суживающегося сопла, на внутренней поверхности которого выполнены криволинейные канавки, продольно расположенные от входного к выходному отверстию суживающегося сопла, кроме того, наружная поверхность вала фильтрующего барабана выполнена с покрытием из наноматериала в виде стеклообразной пленки, причём каплеуловитель выполнен в виде полусферы со смещением центральной оси в сторону внутренней боковой поверхности корпуса, кроме того, у основания полусферы расположен желобообразный сборник каплеобразной абсорбирующей жидкости, соединенный с вертикальным каналом ее слива в днище корпуса, при этом кривизна желобообразного сборника каплеобразной абсорбирующей жидкости выполнена по линии циклоида как брахистохрона. 5 ил.

Аппарат для обработки газа, содержащий корпус со штуцерами входа и выхода газа и жидкости, внутри которого на валу установлен фильтрующий барабан, выполненный в виде радиально расположенных металлических пластин, каждая из которых покрыта пористой пленкой, а корпус аппарата на 0,3-0,35 объема заполнен абсорбирующей жидкостью и имеет каплеуловители, установленные на одном уровне с осью вала, при этом штуцер входа газа имеет форму суживающегося сопла, на внутренней поверхности которого выполнены криволинейные канавки, продольно расположенные от входного к выходному отверстию суживающегося сопла, кроме того, наружная поверхность вала фильтрующего барабана выполнена с покрытием из наноматериала в виде стеклообразной пленки, причём каплеуловитель выполнен в виде полусферы со смещением центральной оси в сторону внутренней боковой поверхности корпуса, кроме того, у основания полусферы расположен желобообразный сборник каплеобразной абсорбирующей жидкости, соединенный с вертикальным каналом ее слива в днище корпуса, отличающийся тем, что кривизна желобообразного сборника каплеобразной абсорбирующей жидкости выполнена по линии циклоида как брахистохрона.

| Аппарат для обработки газа | 2016 |

|

RU2627898C1 |

| Аппарат для обработки газа | 2016 |

|

RU2627887C1 |

| Фотоколориметр | 1941 |

|

SU62033A1 |

| US 3321191 A, 23.05.1967. | |||

Авторы

Даты

2019-04-24—Публикация

2018-02-12—Подача