Область техники, к которой относится изобретение

Настоящее изобретение относится к многослойной покровной пленке и изделию с покрытием.

Уровень техники

В последнее время в качестве покровных пленок для автомобильных кузовов используются известные из техники многослойные покровные пленки с высокой насыщенностью, светлотой и глубиной для придания кузовам высококачественного цветового тона. Многослойная покровная пленка содержит покровную пленку на металлической основе, содержащую глянцевый материал; и прозрачную цветную покровную пленку, содержащую цветной пигмент и нанесенную на покровную пленку на металлической основе. Такую многослойную покровную пленку называют покровной пленкой "с леденцовым блеском" в случае хроматического цвета и покровной пленкой с "металлической текстурой" в случае ахроматического цвета.

Покровная пленка с леденцовым блеском и покровная пленка с металлической текстурой приковывают внимание, делая внешний вид автомобильных кузовов более привлекательным. В то же время, для придания равномерного цветового тона всему сложному автомобильному кузову при использовании этих покровных пленок требуется строго контролировать такой параметр, как изменчивость толщины пленки при окраске. В случае неспособности контролировать этот параметр возникает такая проблема, как неравномерность цвета, из-за чего не обеспечивается однородный цветовой тон. Кроме того, поскольку для покровной пленки с леденцовым блеском и покровной пленки с металлической текстурой строго требуется уменьшать изменчивость толщины пленки при окраске, производительность окраски неизбежно является низкой.

В публикации нерассмотренной патентной заявки Японии №2001-314807 (патентный документ 1) описан способ формирования многослойной покровной пленки, включающий: нанесение первого красочного состава, содержащего глянцевый материал, с целью формирования первой покровной пленки; нанесение второго красочного состава, содержащего цветной компонент, без сушки и отверждения первого красочного состава, с целью формирования второй покровной пленки на первой покровной пленке; и формирование прозрачной покровной пленки на второй покровной пленке с сушкой и отверждением всех покровных пленок. Содержание цветного компонента во втором красочном составе составляет от 0,01% до 1% по весу твердого полимера. Этот способ имеет целью преодолеть недостаток использования прозрачной пленки путем контроля содержания цветного компонента второго красочного состава во второй покровной пленке с целью предотвращения неравномерности и потери цвета у покровной пленки. Однако даже этот способ формирования покровной пленки с леденцовым блеском или покровной пленки с металлической текстурой обычно обеспечивает равномерность цвета и с трудом позволяет получать однородный цвет и цветовой тон окраски. Кроме того, строго требуется уменьшать изменчивость толщины покровных пленок при окраске. Соответственно, не возрастает производительность окраски.

В публикации нерассмотренной патентной заявки Японии No. 2007-167720 (патентный документ 2) описан способ формирования многослойного покрытия, включающий нанесение красочного состава на металлической основе, содержащей глянцевый пигмент, с целью формирования покровной пленки на металлической основе; нанесение на покровную пленку на металлической основе красочного состава на цветной основе, содержащего цветной пигмент, с целью формирования покровной пленки на цветной основе; и формирование прозрачной покровной пленки в качестве верхнего слоя и отверждение всех пленок. Покровная пленка на металлической основе имеет показатель L* светлоты 60 и менее. Когда покровная пленка на цветной основе имеет длину волны от 400 нм до 700 нм включительно, ее коэффициент пропускания составляет от 30% до 50% включительно. Также описано, как уменьшить неравномерность цвета вследствие изменчивости толщины покровной пленки с леденцовым блеском. Тем не менее, даже этот способ не позволяет в достаточной степени повысить производительность, при этом требуется, чтобы покровные пленки с леденцовым блеском или металлической текстурой имели большую глубину цвета.

Список ссылок

Патентные документы

Патентный документ 1: Публикация нерассмотренной патентной заявки Японии No. 2001-314807.

Патентный документ 2: Публикация нерассмотренной патентной заявки Японии No. 2007-167720.

Техническая задача

С учетом изложенных выше предпосылок в основу настоящего изобретения положена задача получения многослойной покровной пленки с высококачественным цветовым тоном. У покровной пленки снижена вероятность появления неравномерности цвета без значимого уменьшения изменчивости толщины пленки при окраске, она имеет равномерный цветовой тон, остается не помутневшей и прозрачной и имеет глубину цвета.

Краткое изложение сущности изобретения

Многослойная покровная пленка согласно настоящему изобретению содержит покровную пленку на цветной основе, сформированную на поверхности покрываемого изделия и содержащую цветной пигмент, но не глянцевый материал; и покровную пленку на металлической основе, сформированную на поверхности покровной пленки на цветной основе и содержащую цветной пигмент и глянцевый материал, при этом коэффициент отражения света при формировании только покровной пленки на цветной основе, но не покровной пленки на металлической основе на поверхности покрываемого изделия под углом приема света 15° и под углом приема света 45°, в обоих случаях составляет 2% или менее при измерении на волне длиной от 450 нм до 700 нм включительно, углом приема света является угол в направлении источника света относительно угла зеркального отражения, когда свет от источника света падает на поверхность покровной пленки на цветной основе под углом 45° относительно перпендикуляра к поверхности, коэффициент отражения света только покровной пленки на металлической основе под углом приема света 15° составляет от 20% до 50% включительно при измерении на волне длиной от 450 нм до 700 нм включительно, а коэффициент отражения света под углом приема света 45° составляет 2,5% или менее при измерении на волне длиной от 450 нм до 700 нм включительно.

Цветной пигмент покровной пленки на цветной основе может являться идентичным цветному пигменту покровной пленки на металлической основе. Когда многослойная покровная пленка окрашена в серый цвет, цветным пигментом может являться пигмент на основе углеродной сажи.

Покровная пленка на металлической основе может иметь толщину от 1 мкм до 5 мкм включительно и массовую долю пигмента от 10% до 20% включительно.

Глянцевый материал покровной пленки на металлической основе может содержать чешуйки алюминия, состоящие из измельченной алюминиевой фольги и имеющие толщину 25 нм до 200 нм включительно.

Чешуйки алюминия могут быть ориентированы под углом 3° или менее относительно поверхности покровной пленки на металлической основе.

Многослойная покровная пленка может дополнительно содержать светопроницаемую прозрачную покровную пленку, сформированную на поверхности покровной пленки на металлической основе.

Примеры изделия с покрытием, состоящего из покрываемого изделия, снабженного многослойной покровной пленкой, могут включать автомобильный кузов или кузов транспортных средств любого другого типа, таких как мотоцикл. Примеры также могут включать такое изделие, как продукция металлообработки.

Преимущества изобретения

В соответствии с настоящим изобретением коэффициент отражения света, наблюдаемый при формировании только покровной пленки на цветной основе на поверхности покрываемого изделия, и коэффициент отражения света только покровной пленки на металлической основе имеют значение согласно данному выше определению. Такие свойства способствуют получению высококачественной многослойной покровной пленки, не вызывающей неравномерность цвета, не мутнеющей, остающейся прозрачной и имеющей глубину цвета.

Краткое описание чертежей

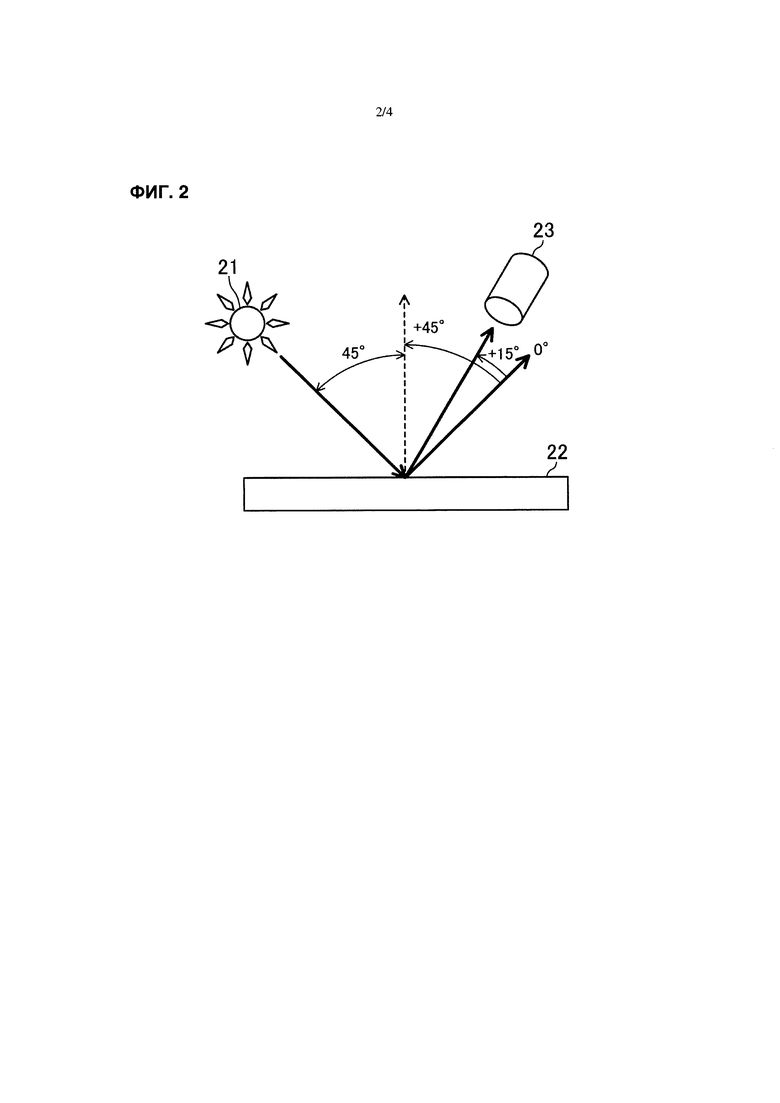

На фиг. 1 схематически показан вид в поперечном разрезе многослойной покровной пленки.

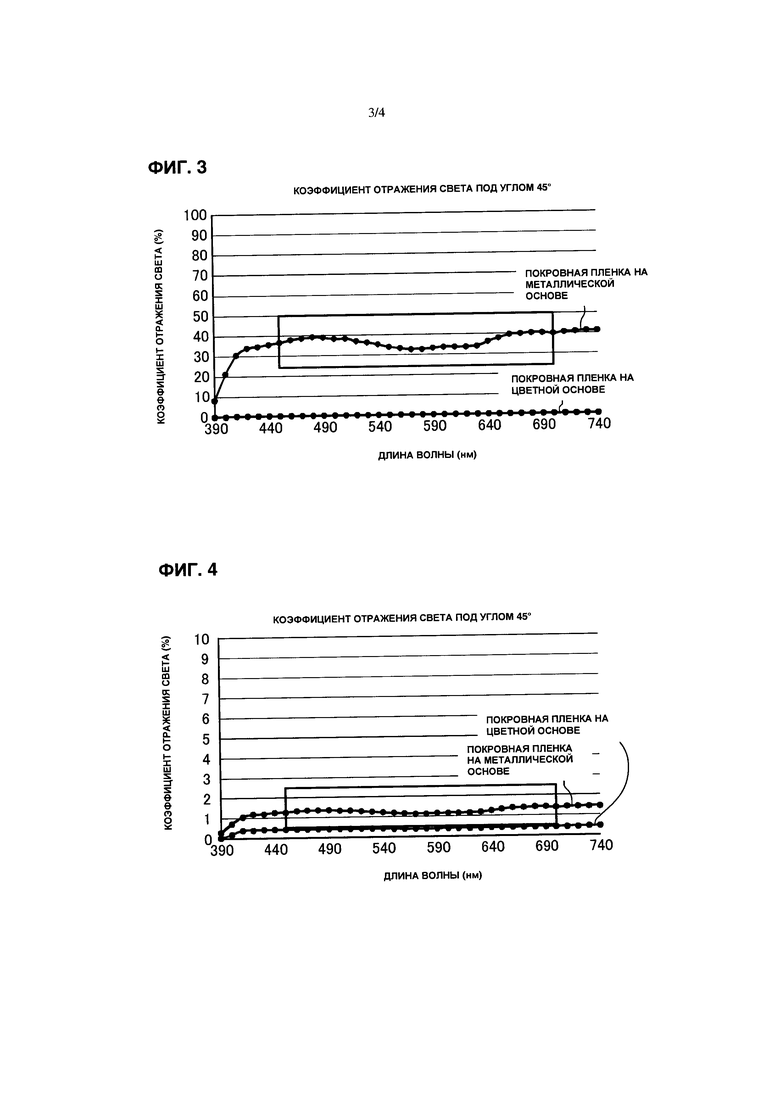

На фиг. 2 схематически показано, как измеряется коэффициент отражения света.

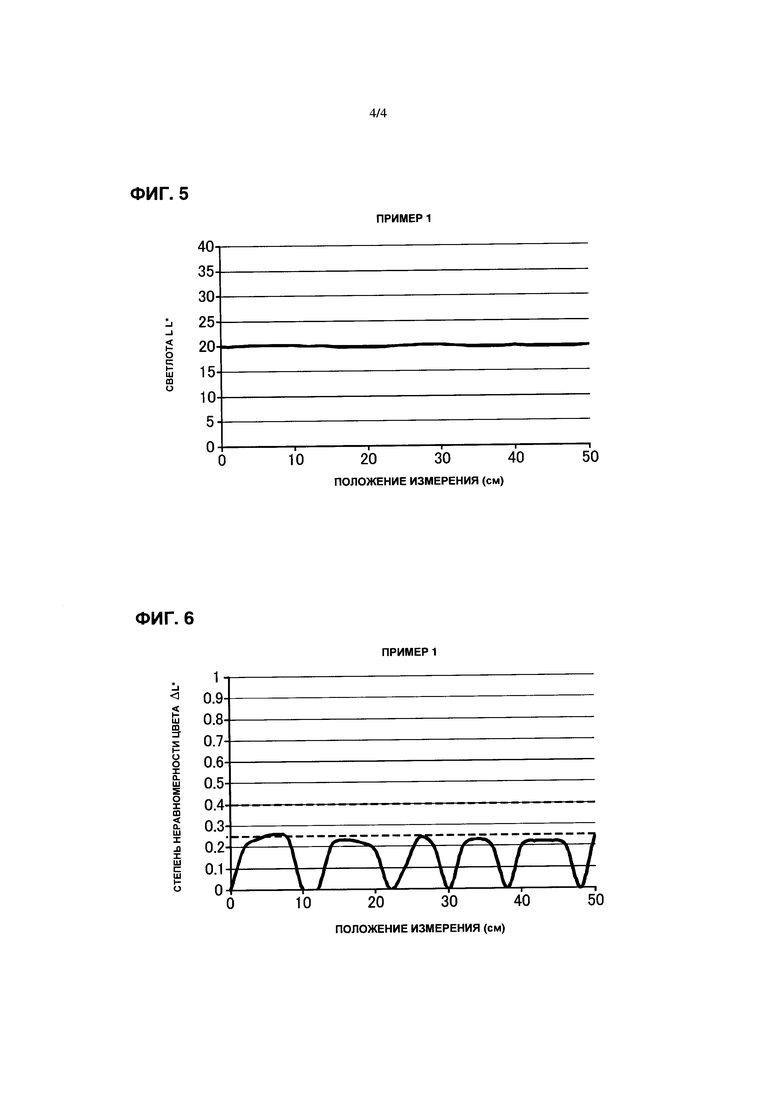

На фиг. 3 показан график, иллюстрирующий коэффициент отражения света под углом приема света 15° только покровной пленки на цветной основе и только покровной пленки на металлической основе согласно Примерам.

На фиг. 4 показан график, иллюстрирующий коэффициент отражения света под углом приема света 45° только покровной пленки на цветной основе и только покровной пленки на металлической основе согласно Примерам.

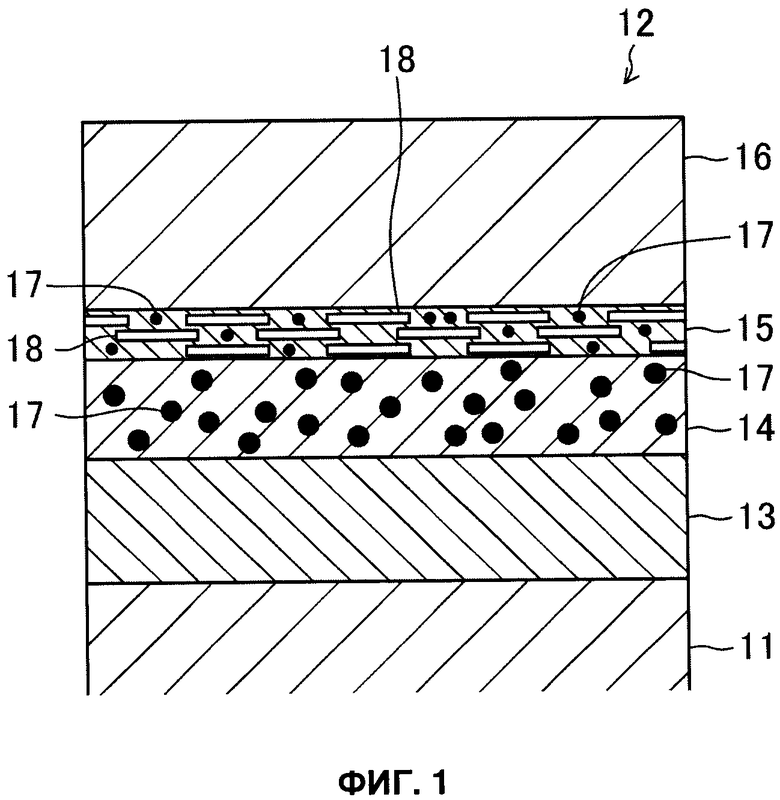

На фиг. 5 показан график, иллюстрирующий результат измерения светлоту L* согласно Примеру 1.

На фиг. 6 показан график, иллюстрирующий результат измерения степени ΔL* неравномерности цвета согласно Примеру 1.

Описание варианта осуществления

Далее со ссылкой на чертежи описан один из вариантов осуществления настоящего изобретения. Следующее далее описание предпочтительного варианта осуществления является лишь одним из примеров и не имеет целью ограничить объем, области применения или использование настоящего изобретения.

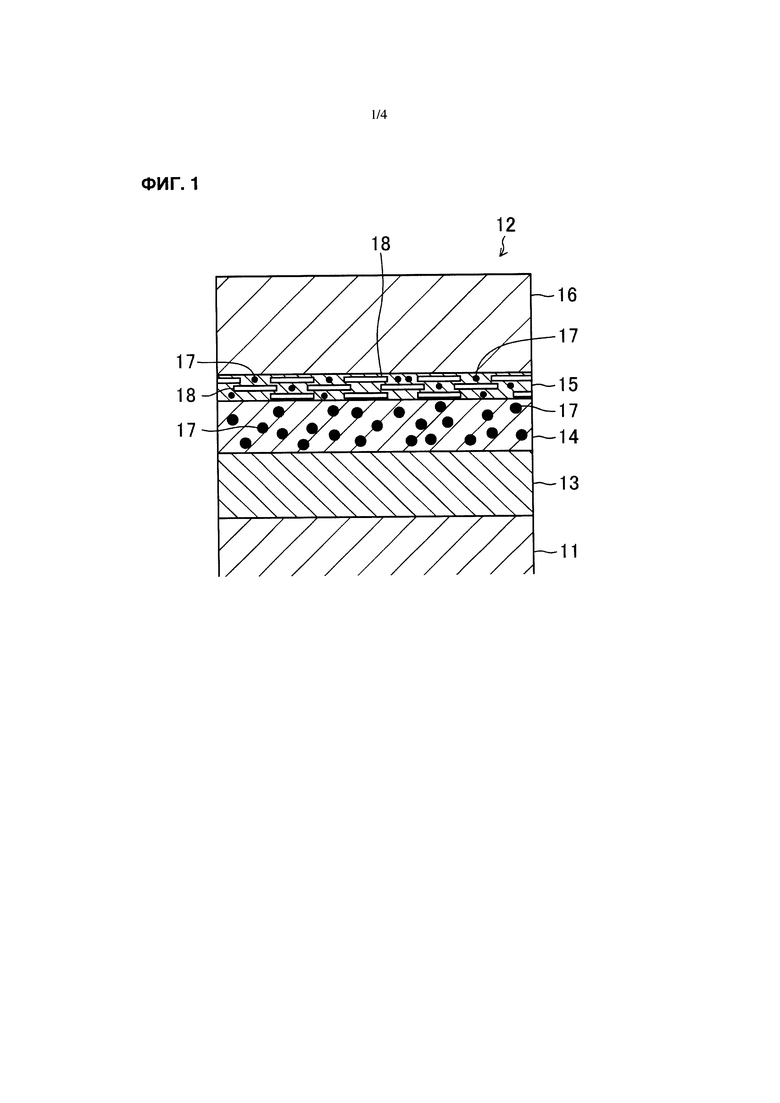

Пример конфигурации многослойной покровной пленки

Как показано на фиг. 1, многослойная покровная пленка 12 согласно рассматриваемому варианту осуществления, которой покрыта поверхность кузова 11 (из толстолистовой стали) автомобиля, содержит покровную пленку 14 на цветной основе, покровную пленку 15 на металлической основе и светопроницаемую прозрачную покровную пленку 16, которые последовательно нанесены поверх друг друга. На поверхности кузова 11 автомобиля путем катионного электролитического осаждения сформирована электролитическая покровная пленка (грунтовка) 13. Многослойная покровная пленка 12 находится поверх электролитической покровной пленки 13.

Покровная пленка 14 на цветной основе содержит цветной пигмент 17, но не глянцевый материал. Покровная пленка 15 на металлической основе содержит цветной пигмент 17 и глянцевый материал 18. Скрывающая цвет грунтовки (электролитической покровной пленки 13) покровная пленка 14 на цветной основе может создавать цветовой тон с высокой светопроницаемостью в сочетании с покровной пленкой 15 на металлической основе и светопроницаемой прозрачной покровной пленкой 16.

Многослойная покровная пленка 12 согласно настоящему изобретению может быть получена на следующих стадиях, осуществляемых в указанном порядке: (i) нанесения на поверхность покрываемого изделия (электролитической покровной пленки 13, которой снабжен автомобильный кузов 11 в примере, проиллюстрированном на фиг. 1) красочного состава на цветной основе, содержащего цветной пигмент, но не глянцевый материал, и получение покровной пленки 14 на цветной основе; (ii) нанесения на покровную пленку 14 на цветной основе красочного состава на металлической основе, содержащей цветной пигмент и глянцевый материал, и формирования покровной пленки 15 на металлической основе; (iii) нанесения прозрачной красочного состава на покровную пленку 15 на металлической основе и формирования светопроницаемой прозрачной покровной пленки 16; (iv) нагрева и отверждения покровной пленки 14 на цветной основе, покровной пленки 15 на металлической основе и светопроницаемой прозрачной покровной пленки 16, полученных, на соответствующих стадиях (i), (ii) и (iii), и формирования многослойной покровной пленки 12.

Покрываемое изделие

Примеры упомянутого покрываемого изделия включают: металлы, такие как железо, сталь, алюминий, олово и цинк, сплав, содержащий такие металлы; литое изделие с гальваническим или осажденным из паровой фазы покрытием из этих металлов и литое изделие из стекла, пластмассы и вспененного материала. В частности, примеры покрываемых изделий включают автомобильный кузов 11, проиллюстрированный на фиг. 1, и деталь автомобиля. Как показано на фиг. 1, поверхность покрываемого изделия может быть покрыта грунтовкой.

Грунтовка служит для того, чтобы скрывать поверхность материала и защитить ее от коррозии и ржавления. Такие характеристики достигаются при нанесении грунтовки на поверхность, а затем нагрева покровной пленки с целью отверждения. Грунтовка в высушенном состоянии имеет толщину, например, от 10 мкм до 50 мкм включительно. Конкретные примеры грунтовки включают без ограничения катионную электролитическую грунтовку и анионную электролитическую грунтовку. Более точно, примеры грунтовки включают хорошо известную специалистам в данной области техники грунтовку, содержащую смолу, имеющую гидроксильные группы, и блокированный изоцианат; и смолу, имеющую сульфониевую группу и пропаргиловую группу. Эти грунтовки наносят путем электролитического осаждения и нагревают с целью отверждения в зависимости от типа используемого красочного состава.

На грунтовке покрываемого изделия может быть сформирована шпатлевочная пленка. Эта шпатлевочная пленка может быть сформирована из шпатлевки, нанесенной на грунтовку, чтобы, например, скрыть поверхность покрываемого изделия и грунтовку, придать верхней покровной пленке адгезионную способность и предотвратить выкрашивание верхней покровной пленки. Шпатлевочная пленка в высушенном состоянии имеет толщину, например, от 10 мкм до 50 мкм включительно. Шпатлевка содержит образующий покровную пленку компонент. Примеры шпатлевки включают хорошо известную специалистам в данной области техники шпатлевку, содержащую полиэфирную смолу, имеющую гидроксильные группы, и/или акриловую смолу, имеющую гидроксильные группы, меламиновую смолы и/или блокированный изоцианат. После нанесения в зависимости от типа используемого красочного состава выдерживают эти шпатлевки при комнатной температуре или нагревают с целью сушки или отверждения. Следует отметить, что стадия (1) может осуществляться с использованием так называемой "окраски по влажному слою" вместо отверждения шпатлевочной пленки.

Покровная пленка на цветной основе, стадия (1)

Красочным составом на цветной основе для формирования покровной пленки на цветной основе предпочтительно является отверждаемый красочный состав, который содержит образующий покровную пленку компонент и цветной пигмент.

Примеры образующего покровную пленку компонента включают такие смолы, как акриловая смола, полиэфирная смола, эпоксидная смола и уретановая смола. Кроме того, типичный пленкообразующий компонент может содержать упомянутые смолы, имеющие отверждаемую функциональную группу, отвердитель, такой как аминосмолу, способную вступать в реакцию с отверждаемой функциональной группой, и при необходимости блокированную изоцианатную смолу.

Цветной пигмент скрывает цвет поверхности покрываемого изделия и без помутнения окрашивает многослойную покровную пленку. Примеры цветного пигмента включают неорганические цветные пигменты, такие как углеродная сажа, сурьма в тонком порошке, черный хром (chrome black), хромат меди, черный пигмент на основе титана и окисленное железо, и такие органические цветные пигменты, как черный краситель и анилиновый черный краситель.

С учетом окраски без помутнения одним из примеров содержания цветного пигмента для красочного состава на цветной основе предпочтительно, но без ограничения является массовая доля пигмента (масса пигмента, содержащегося в красочном составе/сумма массы пигмента, содержащегося в красочном составе, и твердой массы, образующего покровную пленку компонента) от 3% по весу до 20% по весу включительно. При массовой доле пигмента менее 3% по весу в недостаточной степени уменьшается коэффициент отражения света. В результате, может не предотвращаться неравномерность цвета. При массовой доле пигмента более 20% по весу увеличивается вязкость красочного состава, и он становится недостаточно способным к растеканию, что делает невозможным получение гладкой окрашенной поверхности. В результате, может ухудшаться качество покровной пленки. Массовая доля пигмента более предпочтительно может составлять от 5% по весу до 15% по весу включительно, еще более предпочтительно от 8% по весу до 12% по весу включительно.

При необходимости красочный состав на цветной основе может содержать такие хорошо известные специалистам в данной области техники компоненты, как пигмент-наполнитель, отверждаемый катализатор, модификатор поверхности, поглотитель ультрафиолетового излучения и ингибитор окисления.

Красочный состав на цветной основе может использоваться в форме любого заданного типа, такой растворимая, вододисперсная или водорастворимая форма.

При формировании только покровной пленки на цветной основе, но не покровной пленки на металлической основе (далее "отдельной покровной пленки на цветной основе") на поверхности покрываемого изделия (изделием может являться, например, стальной лист, покрытый катионной электролитической покровной пленкой и, кроме того, шпатлевочной пленкой) коэффициент отражения света под углом приема света 15° и коэффициент отражения света под углом приема света 45° в обоих случаях составляют 2% или менее при измерении на волне длиной от 450 нм до 700 нм включительно.

Если показатель коэффициента отражения света выходит за эти пределы, это неблагоприятно для формирования многослойной покровной пленки с высокой прозрачностью без помутнения и для уменьшения неравномерности цвета. Коэффициент отражения света под углом приема света 45° более предпочтительно может составлять 1,0% или менее при измерении на световой волне длиной от 450 нм до 700 нм включительно.

Такой показатель коэффициента коэффициент отражения света, в особенности, необходим, когда красочный состав имеет сероватый цвет. Если показатель коэффициента отражения света выходит за эти пределы, это неблагоприятно для получения серого цвета.

Коэффициент отражения света может определяться с использованием, например, спектрофотометра типа U-3310 (производства компании Hitachi) путем измерения света, испускаемого источником света, и силы света, наблюдаемой при отражении света от отдельной покровной пленки на цветной основе. Измерении света осуществляется в режиме сканирования волн длиной от 300 нм до 780 нм включительно со скоростью сканирования 300 нм/мин и при интервале дискретизации 0,5 нм.

Коэффициент отражения света отдельной покровной пленки на цветной основе корректируется путем корректировки типов цветных пигментов, содержащихся в красочном составе на цветной основе, массовых долей цветных пигментов и, кроме того, толщины пленки при окраске. В частности, когда красочный состав имеет сероватый цвет, он содержит цветной пигмент из углеродной сажи и имеет массовую долю пигмента от 5% по весу до 20% по весу включительно, при этом красочный состав наносится таким образом, чтобы толщина сухой пленки составляла от 7 мкм до 20 мкм включительно. В результате, у полученной многослойной покровной пленки может снижаться вероятность неравномерности цвета, обеспечиваться равномерный цветовой тон, она может оставаться не помутневшей и прозрачной и иметь глубину цвета.

Наносимый красочный состав на цветной основе может быть разбавлен органическим растворителем и/или водой, что позволяет соответствующим образом корректировать содержание твердого вещества и вязкость красочного состава на цветной основе. Красочный состав на цветной основе может наноситься на стадии (1) путем воздушного распыления, безвоздушного распыления и электростатического распыления. Принимая во внимание эффективность нанесения покрытия, красочный состав на цветной основе может наноситься путем электростатического распыления.

С целью уменьшения растекания и перевертывания покровной пленки на цветной основе, полученной на стадии (1), на покровную пленку на металлической основе, полученную на описанной далее стадии (2), между стадией (1) и последующей стадией (2) предпочтительно может быть предусмотрен временной интервал. Этот интервал позволяет в достаточной степени испарить органический растворитель и/или воду, содержащуюся в покровной пленке на цветной основе. За счет этого улучшается внешний вид получаемой многослойной покровной пленкой. Интервал длится, например, от 15 секунд до 15 минут включительно. Кроме того, в течение интервала покрываемое изделие, снабженное покровной пленкой на цветной основе, может подвергаться нагреву. За счет этого нагрева может отверждаться покровная пленка на цветной основе. С учетом экономии энергии этим нагревом предпочтительно является так называемый "предварительный нагрев" вместо активного отверждения покровной пленки на цветной основе. Предварительный нагрев имеет целью эффективное испарение органического растворителя и/или воды, содержащейся в покровной пленке на цветной основе, за короткий промежуток времени. Предварительный нагрев длится от 2 минут до 10 минут включительно при температуре, например, от 40°С до 80°С включительно. Предварительный нагрев может осуществляться, например, с помощью тепловентилятора и инфракрасного нагревателя.

Покровная пленка на металлической основе, стадия (2)

Покровная пленка на металлической основе, сформированная на стадии (2), позволяет точно корректировать цвет, полученный с помощью покровной пленки на цветной основе, и увеличивать прозрачность без помутнения и глубину цвета.

Красочным составом на металлической основе для формирования покровной пленки на металлической основе предпочтительно является отверждаемый красочный состав, который содержит образующий покровную пленку компонент, цветной пигмент и глянцевый материал.

Цветной пигмент скрывает цвет поверхности покрываемого изделия и придает многослойной покровной пленке прозрачность без помутнения. Примеры цветного пигмента включают такие неорганические цветные пигменты, как углеродная сажа, сурьма в тонком порошке, черный хром (chrome black), хромат меди, черный пигмент на основе титана и окисленное железо, и такие органические цветные пигменты, как черный краситель и анилиновый черный краситель.

Глянцевый материал служит для придания светлоты получаемой многослойной покровной пленке. Глянцевый материал не ограничен каким-либо конкретным типом при условии, что он имеет заданный коэффициент отражения света. Примеры глянцевого материала включают алюминиевый чешуйчатый порошок, оксид алюминия в порошке, бронзовый порошок, медный порошок, оловянный порошок, цинковый порошок, фосфид железа, слюдяной порошок с металлическим покрытием и слюдяной порошок с покрытием из двуокиси титана. Глянцевым материалом предпочтительно может являться алюминиевый чешуйчатый порошок, иначе говоря, чешуйки алюминия с учетом эффективного получения заданного коэффициента отражения света.

Такие чешуйки алюминия предпочтительно имеют размер от 8 мкм или более до 20 мкм или менее. При размере менее 8 мкм чешуйки алюминия снижается вероятность их правильной ориентации. При размере более 20 мкм некоторые из чешуек алюминия могут выступать из покровной пленки на металлической основе, из-за чего может снижаться коррозионная стойкость целевого покрытия.

Чешуйки алюминия предпочтительно имеют толщину от 25 нм или более до 200 нм или менее. Если чешуйки алюминия являются слишком тонкими, через них проходит больше света, что отрицательно сказывается на достижении глянца. Кроме того, если чешуйки алюминия являются слишком тонкими относительно своего размера, они легко деформируются, что отрицательно сказывается на их ориентации. С учетом этого толщина чешуек алюминия предпочтительно составляет 0,4% или более их размера или, например, 30 нм или более. С другой стороны, если чешуйки алюминия являются слишком толстыми, снижается вероятность их правильной ориентации. Кроме того, такие чешуйки алюминия увеличивают объемную долю чешуек алюминия в содержащем глянцевый материал слое, необходимую для обеспечения глянца. Соответственно, ухудшаются физические свойства покровной пленки. С учетом этого толщина чешуек алюминия предпочтительно составляет 200 нм или менее. Чешуйки алюминия более предпочтительно имеют толщину от 80 нм или более до 150 нм или менее.

Чешуйки алюминия предпочтительно имеют шероховатость Ra поверхности 100 нм или менее для уменьшения диффузионного отражения или рассеяния света.

Одним из примеров содержания цветного пигмента для красочного состава на металлической основе предпочтительно, но без ограничения является массовая доля пигмента (масса пигмента, содержащегося в красочном составе/сумма массы пигмента, содержащегося в красочном составе, и твердой массы, образующего покровную пленку компонента) от 5% по весу до 20% по весу включительно с учетом достижения светлоты и прозрачности без помутнения. При массовой доле пигмента менее 5% по весу в недостаточной степени уменьшается коэффициент отражения света. В результате, может не предотвращаться неравномерность цвета. При массовой доле пигмента более 20% по весу многослойная покровная пленка может не иметь достаточной прозрачности без помутнения, светлоты и высококачественного цветового тона. В результате, может ухудшаться качество покровной пленки. Массовая доля пигмента более предпочтительно составляет от 10% по весу до 18% по весу включительно.

Одним из примеров содержания глянцевого материала для красочного состава на металлической основе предпочтительно, но без ограничения является массовая доля пигмента от 3% по весу до 15% по весу включительно с учетом достижения светлоты и прозрачности без помутнения. При массовой доле пигмента менее 3% по весу многослойная покровная пленка может не иметь прозрачности без помутнения, светлоты и высококачественного цветового тона. При массовой доле пигмента более 15% по весу может ухудшаться качество покровной пленки. Массовая доля пигмента более предпочтительно составляет от 5% по весу до 10% по весу.

При необходимости, красочный состав на металлической основе может содержать такие хорошо известные специалистам в данной области техники компоненты, как пигмент-наполнитель, отверждаемый катализатор, модификатор поверхности, поглотитель ультрафиолетового излучения и ингибитор окисления.

Красочный состав на металлической основе может использоваться в форме любого заданного типа, такой растворимая, вододисперсная или водорастворимая форма.

Только покровная пленка на металлической основе, сформированная из красочого состава на металлической основе, имеет коэффициент отражения света под углом приема света 15° от 20% до 50% включительно при измерении на волне длиной от 450 нм до 700 нм включительно и коэффициент отражения света под углом приема света 45° 2,5% или менее при измерении на волне длиной от 450 нм до 700 нм включительно. Такой показатель коэффициента отражения света, в особенности, необходим, когда красочный состав имеет сероватый цвет. Если показатель коэффициента отражения света выходит за эти пределы, это неблагоприятно для получения серого цвета. Коэффициент отражения света под углом приема света 15° предпочтительно составляет от 25% до 45% включительно при измерении на волне длиной от 450 нм до 700 нм включительно. Коэффициент отражения света под углом приема света 45° предпочтительно составляет 0,5% или боле, еще более предпочтительно от 1% до 1,5% включительно при измерении на волне длиной от 450 нм до 700 нм включительно.

Коэффициент отражения света только покровной пленки на металлической основе может измеряться, как описано далее. Получают красочный состав на металлической основе и, например, распыляют его на полипропиленовую пластину с целью получения заданной толщины высушенной покровной пленки. Затем нагревают покровную пленку с целью ее отверждения. После этого удаляют покровную пленку с полипропиленовой пластины, чтобы сформировать отдельную покровную пленку на металлической основе. "Отдельная покровная пленка на металлической основе" означает покровную пленку, полученную при удалении только покровной пленки на металлической основе с материала основы. Коэффициент отражения света может измеряться тем же способом, что и в случае отдельной покровной пленки на цветной основе.

Как описано выше, в особенности, когда красочный состав имеет сероватый цвет, коэффициент отражения света под углом приема света 15° необходимо составляет от 20% до 50% включительно при измерении на световой волне длиной 450 нм до 700 нм включительно. Коэффициент отражения света под углом приема света 45° должен составлять 2,5% или менее при измерении на световой волне длиной 450 нм до 700 нм включительно.

Если коэффициент отражения света под углом приема света 15° составляет менее 20%, уменьшается светлота получаемой многослойной покровной пленки. Если коэффициент отражения света под углом приема света 15° составляет более 50%, уменьшается прозрачность получаемой многослойной покровной пленки. Кроме того, если коэффициент отражения света под углом приема света 45° составляет более 2,5%, это неблагоприятно для уменьшения неравномерности цвета. Такой коэффициент отражения света более 2,5% означает, что значительно нарушена ориентация глянцевого материала, такого как чешуйки алюминия. В результате, у многослойной покровной пленки обычно возникает неравномерность цвета.

Кроме того, как описано выше, коэффициент отражения света под углом приема света 45° предпочтительно составляет 0,5% или более. Если коэффициент отражения света составляет менее 0,5%, ухудшается внешний вид многослойной покровной пленки под углом зеркального отражения. В частности, такой коэффициент отражения света менее 0,5% означает, что поверхность покровной пленки приближается к зеркальной поверхности и поверхности с электролитическим покрытием с высокой интенсивностью зеркально отраженного цвета. В этом случае поверхность покровной пленки становится блестящей (т.е. сверкающей белизной) только на участке с зеркальным отражением света. В случае даже незначительного изменения угла обзора относительно угла зеркального отражения блеск резко уменьшается. Иными словами, высвеченный участок виден только на ограниченной площади (т.е. относительно большая площадь поверхности не выглядит сверкающей), что ухудшает внешний вид.

Коэффициент отражения света только покровной пленки на металлической основе корректируется посредством корректировки типов цветных пигментов и глянцевых материалов, содержащихся в красочном составе на металлической основе, массовой доли цветных пигментов и глянцевых материалов и, кроме того, толщины пленки при окраске. В частности, когда красочный состав имеет сероватый цвет, он содержит цветной пигмент из углеродной сажи и имеет массовую долю пигмента от 10% по весу до 20% по весу включительно, при этом красочный состав наносится таким образом, чтобы толщина сухой пленки составляла от 1 мкм до 5 мкм включительно. В результате, у полученной многослойной покровной пленки может снижаться вероятность неравномерности цвета, обеспечиваться равномерный цветовой тон, она может оставаться не помутневшей и прозрачной и иметь глубину цвета.

Красочный состав на металлической основе может быть разбавлен органическим растворителем и/или водой, что позволяет соответствующим образом корректировать содержание твердого вещества и вязкость красочного состава на металлической основе.

С целью уменьшения растекания и перевертывания покровной пленки на металлической основе, полученной на стадии (2), на светопроницаемую прозрачную покровную пленку, полученную на описанной далее стадии (3), между стадией (2) и последующей стадией (3) может быть предусмотрен такой же временной интервал, как и между стадией (1) и стадией (2). Кроме того, в течение интервала покрываемое изделие, снабженное покровной пленкой на цветной основе, может подвергаться нагреву. Интервал и нагрев могут обеспечиваться таким же образом, как и между стадией (1) и стадией (2).

Светопроницаемая прозрачная покровная пленка, стадия (3)

Светопроницаемая прозрачная покровная пленка может предотвращать обесцвечивание покровной пленки на цветной основе и покровной пленки на металлической основе и, кроме того, обеспечивать получение многослойной покровной пленки с высокой светопроницаемостью и глубиной цвета.

Прозрачным красочным составом, образующим светопроницаемую прозрачную покровную пленку, предпочтительно является отверждаемый красочный состав с учетом свойств получаемой покровной пленки. Прозрачный красочный состав содержит образующий покровную пленку компонент. Примеры образующего покровную пленку компонента включают сочетание смол и отвердителей, описанных выше при рассмотрении красочного состава на цветной основе. С учетом кислотоустойчивости образующий покровную пленку компонент предпочтительно содержит сочетание из акриловой смолы и/или полиэфирной смолы, имеющей содержащую водород активную функциональную группу, такую как гидроксильная группа, и отвердителя из блокированной при необходимости полиизоцианатной смолы и сочетание из содержащей карбоксильную группу акриловой смолы и/или полиэфирной смолы и содержащей эпоксидную группу акриловой смолы.

Прозрачный красочный состав может содержать такие хорошо известные специалистам в данной области техники различные добавки, как модификатор поверхности, регулятор вязкости, поглотитель ультрафиолетового излучения и светостабилизатор.

Прозрачный красочный состав предпочтительно не содержит цветной пигмент и глянцевый материал с учетом противодействия обесцвечиванию, атмосферостойкости и глубины цвета получаемой покровной пленки.

Прозрачный красочный состав может использоваться в форме любого заданного типа, такой растворимая, вододисперсная, водорастворимая или порошковая форма.

Если наносимый на стадии (3) прозрачный красочный состав является растворимым, вододисперсным или водорастворимым, он может быть разбавлен органическим растворителем и/или водой с возможностью соответствующей корректировки содержания твердого вещества и вязкости прозрачного красочного состава.

Способ нанесения прозрачного красочного состава на стадии (3) конкретно не ограничен. Он может быть соответствующим образом выбран в зависимости от типа и формы прозрачного красочного состава. В частности, например, прозрачный красочный состав может наноситься путем (i) воздушного распыления, безвоздушного распыления и электростатического распыления, если красочный состав является растворимым, вододисперсным или водорастворимым, и (ii) напыления, если красочный состав является порошковым. Толщина высушенной пленки обычно составляет без ограничения, в частности, от 30 мкм до 50 мкм включительно.

На стадии (4) покровную пленку на цветной основе, полученную на стадии (1), покровную пленку на металлической основе, полученную на стадии (2), и светопроницаемую прозрачную покровную пленку, полученную на стадии (3), нагревают с целью отверждения и формирования многослойной покровной пленки.

Условие нагрева с целью отверждения конкретно не ограниченно. Например, покровные пленки сушат или отверждают при заданной температуре в течение заданного времени, в результате чего на поверхности покрываемого изделия формируется многослойная покровная пленка, имеющая высококачественный цветовой тон. Заданная температура и заданное время могут соответствующим образом устанавливаться в зависимости от типа прозрачного красочного состава и т.п.

Полученная многослойная покровная пленка, имеющая высококачественный цветовой тон, отличается прозрачностью, глубиной цвета и цветовым тоном с высокой насыщенностью цвета. Без строгого уменьшения изменчивости толщины пленки при окраске при окраске многослойная покровная пленка может уменьшать появление, например, неравномерности цвета и обеспечивать равномерный цветовой тон. Например, толщина сухой многослойной покровной пленки, имеющей высококачественный цветовой тон, составляет без ограничения, в частности, от 30 мкм до 100 мкм включительно.

Примеры

Настоящее изобретение более подробно описано далее с помощью примеров, которые, однако, не имеют целью ограничить его объем.

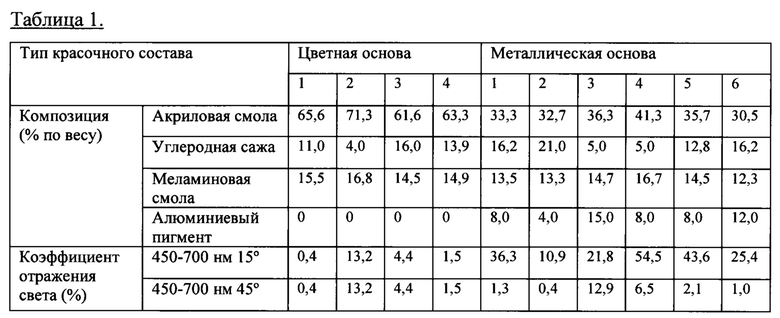

Получение красочного состава 1 на цветной основе

Поместили 65,6 частей по весу твердого вещества акриловой смолы (производства компании Nippon Paint Co., Ltd.) в контейнер из нержавеющей стали. Добавили в контейнер 11,0 частей по весу EMPEROR 2000 (торговое наименование углеродной сажи производства компании Cabot Corporation) и диспергировали, до частиц размером 0,4 мкм или менее. Затем добавили 15,5 частей по весу твердого вещества YUBAN 128 (торговое наименование бутилированной меламиновой смолы производства компании Mitsui Chemicals Inc.). Перемешали смесь с помощью настольной мешалки и получили красочный состав 1 на цветной основе согласно Таблице 1. Скорректировали этот красочный состав 1 на цветной основе с целью придания ему вязкости при окраске.

Измерение коэффициента отражения света у отдельной покровной пленки на цветной основе

Путем электролитического осаждения нанесли на стальной лист с матовой отделкой, обработанный фосфатом цинка, POWERNICS 110 (катионную электролитическую красочную композицию производства компании Nippon Paint Co., Ltd.) таким образом, чтобы толщина сухой пленки составляла 20 мкм. На 30 минут нагрели ее до 160°С, чтобы отвердить, и получили электролитическую покровную пленку. Распылили на это покрываемое изделие красочный состав 1 на цветной основе таким образом, чтобы толщина сухой покровной пленки из красочного состава 1 на цветной основе составляла 12 мкм. На 20 минут нагрели красочный состав 1 на цветной основе до 140°С в сушильной печи, работающей на горячем воздухе, чтобы отвердить, и получили отдельную покровную пленку на цветной основе. С помощью спектрофотометра типа U-3310 производства компании Hitachi измерили коэффициент отражения света у этой отдельной покровной пленки на цветной основе под углами приема света 15° и 45° в режиме сканирования волн длиной от 300 нм до 780 нм включительно со скоростью сканирования 300 нм/мин и при интервале дискретизации 0,5 нм.

На фиг. 2 схематически показано, как измеряется коэффициент отражения света. Источник 21 света излучал свет на поверхность 22 покровной пленки под углом 45° к нормали поверхности 22 покровной пленки. Угол зеркального отражения света составлял 0°. Использовали датчик (спектрофотометр) 23 для приема света под углом 15° к углу зеркального отражения в направлении источника 21 света, чтобы измерить коэффициент отражения света под углом приема света 15°. Аналогичным образом использовали датчик 23 для приема света под углом 45° к углу зеркального отражения в направлении источника 21 света, чтобы измерить коэффициент отражения света под углом приема света 45°.

Получение красочного состава 1 на металлической основе

Поместили 33,3 части по весу твердого вещества акриловой смолы (производства компании Nippon Paint Co., Ltd.) в контейнер из нержавеющей стали. Добавили в контейнер 16,2 частей по весу EMPEROR 2000 (торговое наименование углеродной сажи производства компании Cabot Corporation) и диспергировали, до частиц размером 5 мкм или менее. Затем добавили 13,5 частей по весу твердого вещества YUBAN 128 (торговое наименование бутилированной меламиновой смолы производства компании Mitsui Chemicals Inc. с содержанием сухого вещества 60%) и 8,0 частей по весу твердого вещества Aluminum Paste 7640NS (торговое наименование алюминиевого пигмента производства компании Toyo Aluminum K.K.). Перемешали смесь с помощью настольной мешалки и получили красочный состав 1 на металлической основе согласно Таблице 1. Скорректировали этот красочный состав 1 на металлической основе с целью придания ему вязкости при окраске.

Измерение коэффициента отражения света у отдельной покровной пленки на металлической основе

Распылили красочный состав 1 на металлической основе на полипропиленовую пластину с целью формирования покровной пленки толщиной 3 мкм после сушки. Затем на 20 минут нагрели красочный состав 1 на металлической основе до 140° в сушильной печи, работающей на горячем воздухе, чтобы отвердить и сформировать покровную пленку. После этого удалили покровную пленку с полипропиленовой пластины, чтобы получить только покровную пленку на металлической основе. С помощью спектрофотометра типа U-3310 производства компании Hitachi измерили коэффициент отражения света у этой отдельной покровной пленки на металлической основе под углами приема света 15° и 45° в режиме сканирования волн длиной от 300 нм до 780 нм включительно со скоростью сканирования 300 нм/мин и при интервале дискретизации 0,5 нм.

Результаты измерения коэффициента отражения света

На фиг. 3 проиллюстрирован коэффициент отражения света у отдельной покровной пленки на цветной основе с красочным составом 1 на цветной основе и коэффициент отражения света у отдельной покровной пленки на металлической основе с красочным составом 1 на металлической основе под углом приема света 15°. На фиг. 4 проиллюстрирован коэффициент отражения света у покровных пленок под углом приема света 45°.

На фиг. 3 и 4 показано, что в случае красочного состава 1 на цветной основе коэффициент отражения света под углами приема света 15° и 45° составляет 2% или менее (средний коэффициент отражения света 0,4%) при измерении на волне длиной от 450 нм до 700 нм включительно. В случае красочного состава 1 на металлической основе коэффициент отражения света под углом приема света 15° составляет от 30% до 40% включительно (средний коэффициент отражения света 36,3%) при измерении на волне длиной от 450 нм до 700 нм включительно; т.е. коэффициент отражения света составляет от 20% до 50% включительно. Коэффициент отражения света под углом приема света 45° составляет от 1% до 1,5% включительно (средний коэффициент отражения света 1,3%) при измерении на волне длиной от 450 нм до 700 нм включительно; т.е. коэффициент отражения света составляет от 0,5% до 2,5% включительно.

Получение красочных составов 2-4 на цветной основе и измерение коэффициента отражения света

Способом, аналогичным способу получения красочного состава 1 на цветной основе, получили красочные составы 2-4 на цветной основе, компоненты и композиции которых приведены в Таблице 1, и измерили коэффициент отражения света у отдельной покровной пленки на цветной основе для каждого из красочных составов 2-4 на цветной основе. Результаты представлены в Таблице 1.

Получение красочных составов 2-6 на металлической основе и измерение коэффициента отражения света

Способом, аналогичным способу получения красочного состава 1 на металлической основе, получили красочные составы 2-6 на металлической основе, компоненты и композиции которых приведены в Таблице 1, и измерили коэффициент отражения света у отдельной покровной пленки на металлической основе для каждого из красочных составов 2-6 на металлической основе. Результаты представлены в Таблице 1.

Получение прозрачного красочного состава

Скорректировали Mach Flow О-1600 clear (торговое наименование отверждаемого прозрачного красочного состава производства компании Nippon Paint Co., Ltd. на кислотной/эпоксидной основе) с целью придания ему вязкости при окраске.

Получение покрываемого изделия

Путем электролитического осаждения нанесли на стальной лист с матовой отделкой, обработанный фосфатом цинка, POWERNICS НО (катионную электролитическую красочную композицию производства компании Nippon Paint Co., Ltd.) таким образом, чтобы толщина сухой пленки составляла 20 мкм. На 30 минут нагрели ее до 160°С, чтобы отвердить, и получили электролитическую покровную пленку. Использовали эту электролитическую покровную пленку в качестве покрываемого изделия.

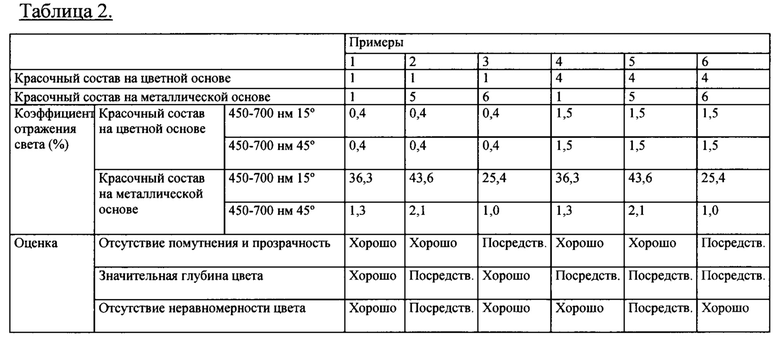

Примеры получения и сравнительные примеры

Пример 1

Распылили красочный состав 1 на цветной основе на покрываемое изделие с помощью роторной машины распылительного типа "meta bell" для нанесения электростатического покрытия до получения сухой пленки толщиной 12 мкм. После двухминутного затвердевания распылили красочный состав 1 на металлической основе до получения сухой пленки толщиной 5 мкм или менее. После четырехминутного затвердевания распылили прозрачный красочный состав с помощью роторной машины распылительного типа "micro-micro bell" для нанесения электростатического покрытия до получения сухой пленки толщиной 35 мкм. После десятиминутного затвердевания на 20 минут нагрели покровные пленки до температуры 140° с целью отверждения. В результате, получили многослойную покровную пленку по Примеру 1 из Таблицы 2.

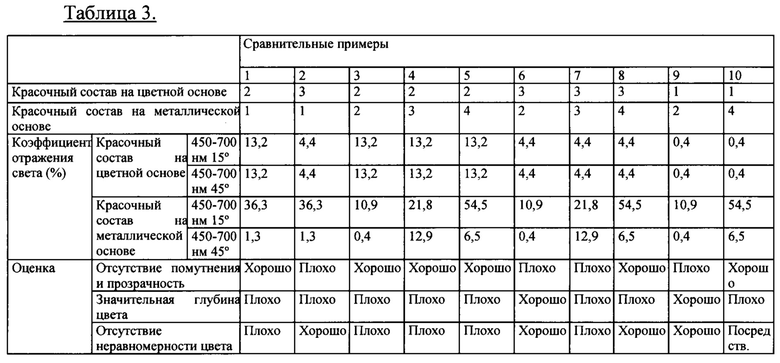

Примеры 2-6 и сравнительные примеры 1-10

По аналогии с Примером 1 избирательно сочетали красочные составы 1-4 на цветной основе и красочные составы 1-6 на металлической основе из Таблицы 1 с целью получения многослойных покровных пленок по Примерам 2-6 из Таблицы 2 и Сравнительным примерам 1-10 из Таблицы 3.

Примеры оценки и сравнительные примеры

Визуально оценили степень прозрачности, глубину цвета и присутствие или отсутствие неравномерности цвета у покровных пленок по Примерам 1-6 и Сравнительным примерам 1-10. Результаты представлены в Таблицах 2 и 3. "Отсутствие помутнения и прозрачность", "Значительная глубина цвета" и "Отсутствие неравномерности цвета" в Таблицах 2 и 3 оценены как "Хорошо", "Посредственно" и "Плохо".

Как показано в Таблице 2, у покровных пленок по Примерам 1-6 отсутствовали недостатки с точки зрения прозрачности, глубины и неравномерности цвета. В частности у покровной пленки по Примеру 1 отсутствовало помутнение, имелась высокая прозрачность и значительна глубина цвета. Неравномерность цвета не была обнаружена визуально. Как и покровная пленка по Примеру 1, покровная пленка по Примеру 2 имела высокую прозрачность. Тем не менее, покровная пленка по Примеру 2 имела несколько худшую глубину цвета и отсутствие неравномерности цвета, чем покровная пленка по Примеру 1. Покровная пленка по Примеру 3 имела несколько худшую прозрачность, чем покровная пленка по Примеру 1. Тем не менее, покровная пленка по Примеру 3 имела хорошую глубину цвета и отсутствие неравномерности цвета, как и покровная пленка по Примеру 1. Коэффициенты отражения света у отдельных покровных пленок на цветной основе по Примерам 4-6 были выше, чем у пленок по Примерам 1-3 (0,4% в Примерах 1-3 и 1,5% в Примерах 4-6). Хотя покровные пленки по Примерам 4-6 имели несколько худшую прозрачность, глубину цвета и отсутствие неравномерности цвета, чем покровные пленки по Примерам 1-3, они получили в целом хорошие оценки по этим показателям.

В отличие от этого, как показано в Таблице 3, покровная пленка по Сравнительному примеру 1 имела высокий коэффициент отражения света покровной пленки на цветной основе, сформированной из красочного состава 2 на цветной основе, и неравномерность цвета. Покровная пленка по Сравнительному примеру 2 имела плохую прозрачность и глубину цвета. Это объясняется тем, что красочный состав 3 на цветной основе имеет высокую концентрацию пигмента, вызывающую повышение его вязкости при окраске. В результате, снижается чистота поверхности покровной пленки на цветной основе, сформированной из красочного состава 3 на цветной основе. У пленок по сравнительным примерам 3-5 наблюдалась неравномерность цвета. Это объясняется увеличением светлоты у покровной пленки на цветной основе, сформированной из красочного состава 2 на цветной основе. Кроме того, в случае Сравнительного примера 4 красочный состав на металлической основе содержал большое количество чешуек алюминия. Нарушенная ориентация чешуек алюминия интерпретируется как причина очевидной неравномерности цвета.

Прозрачность пленки по Сравнительному примеру 6 является низкой. Это объясняется тем, что покровная пленка на цветной основе имеет низкую чистоту поверхности. Следует отметить, что за счет снижения коэффициента отражения света чешуйками алюминия глубина цвета и уменьшение неравномерности цвета оценены как относительно хорошие. Пленка по Сравнительному примеру 7 содержит небольшое количество углеродной сажи, но большое количество чешуек алюминия в красочном составе на металлической основе. Нарушенная ориентация чешуек алюминия интерпретируется как причина очевидной неравномерности цвета и плохой прозрачности и глубины цвета. Пленка по Сравнительному примеру 8 содержит надлежащее количество чешуек алюминия в красочном составе на металлической основе; тем не менее, из-за сниженной концентрации углеродной сажи у нее уменьшена глубина цвета.

В Сравнительном примере 9 коэффициент отражения света покровной пленки на цветной основе составляет 2% или менее, а коэффициент отражения света покровной пленки на металлической основе является низким под углами 15° и 45°. Результатом этого становится плохая прозрачность. В Сравнительном примере 10 коэффициент отражения света покровной пленки на цветной основе составляет 2% или менее, а коэффициент отражения света покровной пленки на металлической основе является высоким под углами 15° и 45°. Результатом этого становится плохая глубина цвета и посредственная оценка показателя "Отсутствие неравномерности цвета".

С целью определения степени неравномерности цвета в Примере 1 использовали спектрофотометр. В частности, линейно перемещали спектрофотометр в одном направлении по многослойной покровной пленке, чтобы измерить светлоту L* на каждом участке длиной 1 см, и определили абсолютное значение разности между светлотой L* в каждом положении и средним значением светлоты L*(L* (средн.)) как степень неравномерности цвета ΔL* (=|L*(Посредств.)-L*|). Измеряли светлоту L* с помощью спектрофотометра (в Примере 1 с помощью мультиракурсного спектрофотометра МА98 производства компании X-Rite) в соответствии со стандартом JIS Z 8722 под углом освещения 45° и углом приема света 45° относительно угла зеркального отражения (приема света перпендикулярно поверхности). На фиг. 5 проиллюстрирован результат измерения светлоту L* по Примеру 1. На фиг. 6 проиллюстрирован результат измерения степени неравномерности цвета ΔL* по Примеру 1. Неравномерность цвета с меньшей вероятностью различима при ΔL* 0,4 или менее и неразличима при ΔL* 0,25 или менее.

На фиг. 6 показано, что ΔL* по Примеру 1 составляет 0,25 или менее, и неравномерность цвета неразличима.

Описание позиций

11 Автомобильный кузов (стальной лист)

12 Многослойная покровная пленка

13 Электролитическая покровная пленка

14 Покровная пленка на цветной основе

15 Покровная пленка на металлической основе

16 Светопроницаемая прозрачная покровная пленка

17 Цветной пигмент

18 Глянцевый материал

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ПОКРОВНАЯ ПЛЕНКА И ИЗДЕЛИЕ С ПОКРЫТИЕМ | 2018 |

|

RU2725940C1 |

| МНОГОСЛОЙНАЯ ПОКРОВНАЯ ПЛЕНКА И ИЗДЕЛИЕ С ПОКРЫТИЕМ | 2016 |

|

RU2696443C1 |

| МНОГОСЛОЙНАЯ ПОКРОВНАЯ ПЛЕНКА И ИЗДЕЛИЕ C ПОКРЫТИЕМ | 2016 |

|

RU2720000C1 |

| МНОГОСЛОЙНАЯ ПОКРОВНАЯ ПЛЕНКА И ИЗДЕЛИЕ С ПОКРЫТИЕМ | 2016 |

|

RU2702593C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ПОКРЫТИЯ И ПОКРЫТЫЙ ОБЪЕКТ | 2017 |

|

RU2700603C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ПОКРЫТИЯ И ПОКРЫТЫЙ ОБЪЕКТ | 2016 |

|

RU2686902C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ПОКРЫТИЯ И ПОКРЫТЫЙ ОБЪЕКТ | 2016 |

|

RU2686209C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ПОКРЫТИЯ И ПОКРЫТЫЙ ОБЪЕКТ | 2015 |

|

RU2668922C1 |

| МНОГОСЛОЙНАЯ ПЛЕНКА ПОКРЫТИЯ И ПОКРЫТЫЙ ОБЪЕКТ | 2015 |

|

RU2668665C1 |

| МНОГОСЛОЙНАЯ ПОКРОВНАЯ ПЛЕНКА И ПОКРЫТОЕ ИЗДЕЛИЕ | 2015 |

|

RU2664066C1 |

Изобретение относится к многослойной покровной пленке и изделию с покрытием. Многослойная покровная пленка состоит из покровной пленки 15 на металлической основе и покровной пленки 14 на цветной основе. Покровную пленку 15 на металлической основе наносят на покровную пленку 14 на цветной основе, находящуюся на поверхности покрываемого изделия. Коэффициент отражения света под углами приема света 15° и 45° при формировании только покровной пленки 14 на цветной основе на поверхности покрываемого изделия составляет 2% или менее при измерении на волне длиной от 450 нм до 700 нм включительно. Коэффициент отражения света только у покровной пленки 15 на металлической основе под углом приема света 15° составляет от 20% до 50% включительно при измерении на волне длиной от 450 нм до 700 нм включительно, а коэффициент отражения света под углом приема света 45° составляет 2,5% или менее при измерении на волне длиной от 450 нм до 700 нм включительно. Изобретение обеспечивает получение многослойной покровной пленки с высококачественным цветовым тоном, и у покровной пленке снижена вероятность появления неравномерности цвета без значимого уменьшения изменчивости толщины пленки при окраске, она имеет равномерный цветовой тон, остается не помутневшей и прозрачной и имеет глубину цвета. 2 н. и 6 з.п. ф-лы, 6 ил., 3 табл., 16 пр.

1. Многослойная покровная пленка, содержащая:

покровную пленку на цветной основе, сформированную на поверхности покрываемого изделия и содержащую цветной пигмент, но не глянцевый материал;

и покровную пленку на металлической основе, сформированную на поверхности покровной пленки на цветной основе и содержащую цветной пигмент и глянцевый материал, при этом

цветным пигментом покровной пленки на цветной основе и цветным пигментом покровной пленки на металлической основе является пигмент на основе углеродной сажи,

коэффициент отражения света при формировании только покровной пленки на цветной основе, но не покровной пленки на металлической основе, на поверхности покрываемого изделия под углом приема света 15° и под углом приема света 45° в обоих случаях составляет 2% или менее при измерении на волне длиной от 450 нм до 700 нм включительно, углом приема света является угол в направлении источника света относительно угла зеркального отражения, когда свет от источника света падает на поверхность покровной пленки на цветной основе под углом 45° относительно перпендикуляра к поверхности, и

коэффициент отражения света только покровной пленки на металлической основе под углом приема света 15° составляет от 20% до 50% включительно при измерении на волне длиной от 450 нм до 700 нм включительно, а коэффициент отражения света под углом приема света 45° составляет 2,5% или менее при измерении на волне длиной от 450 нм до 700 нм включительно.

2. Многослойная покровная пленка по п. 1, в которой покровная пленка на металлической основе имеет толщину от 1 мкм до 5 мкм включительно и массовую долю пигмента от 10% до 20% включительно.

3. Многослойная покровная пленка по п. 1, в которой глянцевый материал покровной пленки на металлической основе содержит чешуйки алюминия и имеет толщину от 25 нм до 200 нм включительно.

4. Многослойная покровная пленка по п. 2, в которой глянцевый материал покровной пленки на металлической основе содержит чешуйки алюминия и имеет толщину от 25 нм до 200 нм включительно.

5. Многослойная покровная пленка по п. 3, в которой чешуйки алюминия ориентированы под углом 3° или менее к поверхности покровной пленки на металлической основе.

6. Многослойная покровная пленка по п. 4, в которой чешуйки алюминия ориентированы под углом 3° или менее к поверхности покровной пленки на металлической основе.

7. Многослойная покровная пленка по любому из пп. 1-6, дополнительно содержащая светопроницаемую прозрачную покровную пленку, сформированную на поверхности покровной пленки на металлической основе.

8. Изделие с покрытием, содержащее многослойную покровную пленку по любому из пп. 1-7.

| JP 2001314807 A, 13.11.2001 | |||

| JP 2010036138 A, 18.02.2010 | |||

| JP 2011162732 A, 25.08.2011 | |||

| Железобетонная конструкция | 1980 |

|

SU987062A1 |

| JP 2005144338 A, 09.06.2005 | |||

| JP 2011020021 A, 03.02.2011 | |||

| ТОНКОЛИСТОВОЙ МАТЕРИАЛ, ХАРАКТЕРИЗУЮЩИЙСЯ ОКРАСКОЙ, ЗАВИСЯЩЕЙ ОТ УГЛА ЗРЕНИЯ, И СОДЕРЖАЩИЙ МНОЖЕСТВО ДИСКРЕТНЫХ ПРОТЯЖЕННЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2483928C2 |

| ЛАКОКРАСОЧНОЕ ПОКРЫТИЕ | 1997 |

|

RU2130041C1 |

Авторы

Даты

2019-04-24—Публикация

2016-11-28—Подача